Haben Sie sich schon einmal gefragt, wie Sie perfekte, saubere Schweißnähte erzielen, die professionell und stabil aussehen? In diesem Artikel über die Grundlagen des WIG-Schweißens werden die wichtigsten Techniken und Geräte beschrieben, die Sie für den Einstieg benötigen. Egal, ob Sie ein Anfänger sind, der sein Handwerk beherrschen möchte, oder ob Sie Ihre Fähigkeiten verfeinern wollen, dieser Leitfaden deckt alles ab, von den Grundsätzen des WIG-Schweißens bis hin zu detaillierten Ausrüstungskonfigurationen und Verfahrenstipps. Lernen Sie, wie Sie hochwertige Schweißnähte mit minimaler Verformung erzeugen, und entdecken Sie die Vielseitigkeit dieses präzisen Schweißverfahrens.

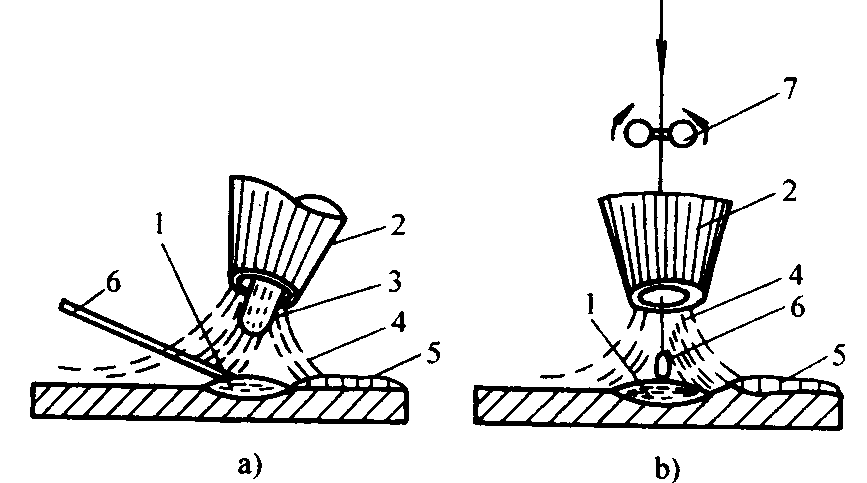

WIG-Schweißen ist ein Schutzgasschweißverfahren, bei dem Argongas als Schutzmedium verwendet wird.

1- Schmelzbad

2- Düse

3- Wolfram-Elektrode

4- Gas

5- Schweißnaht

6- Schweißdraht

7- Drahtvorschubwalze

(1) Hohe Schweißnahtqualität:

Argon ist ein inertes Gas, das chemisch nicht mit Metallen reagiert. Es löst sich auch nicht in flüssigem Metall auf. Durch seine Verwendung als Schutzgasschicht verhindert es Legierungselemente im geschweißten Metall vor Oxidation und Verbrennung bei hohen Temperaturen. Daher führt es zu einer hohen Schweißqualität.

(2) Minimale Schweißverformung und -spannung:

Dies macht es besonders geeignet für dünne Blechschweißen.

(3) Große Auswahl an schweißbaren Materialien:

Fast alle metallische Werkstoffe können im Wig-Schweißverfahren geschweißt werden.

(4) Einfach zu beherrschende Bedienungstechnik:

Mechanisierung und Automatisierung lassen sich mit dieser Methode leicht umsetzen.

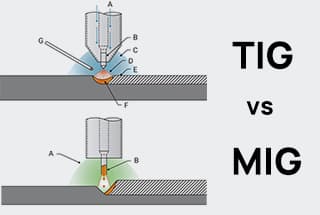

Das WIG-Schweißen kann nach der Art des verwendeten Elektrodenmaterials unterteilt werden: Wolfram Inert Gasschweißen (nicht abschmelzende Elektrode) (abgekürzt als WIG) und Metall-Inertgasschweißen (abschmelzende Elektrode) (abgekürzt als MIG).

Basierend auf der Betriebsmethode kann man zwischen manuellem WIG-Schweißen, halbautomatischem WIG-Schweißen und automatischem WIG-Schweißen unterscheiden.

Je nach der Art der verwendeten Stromversorgung kann man sie unterteilen in: Gleichstrom (DC) WIG-Schweißen und Wechselstrom (AC) WIG-Schweißen.

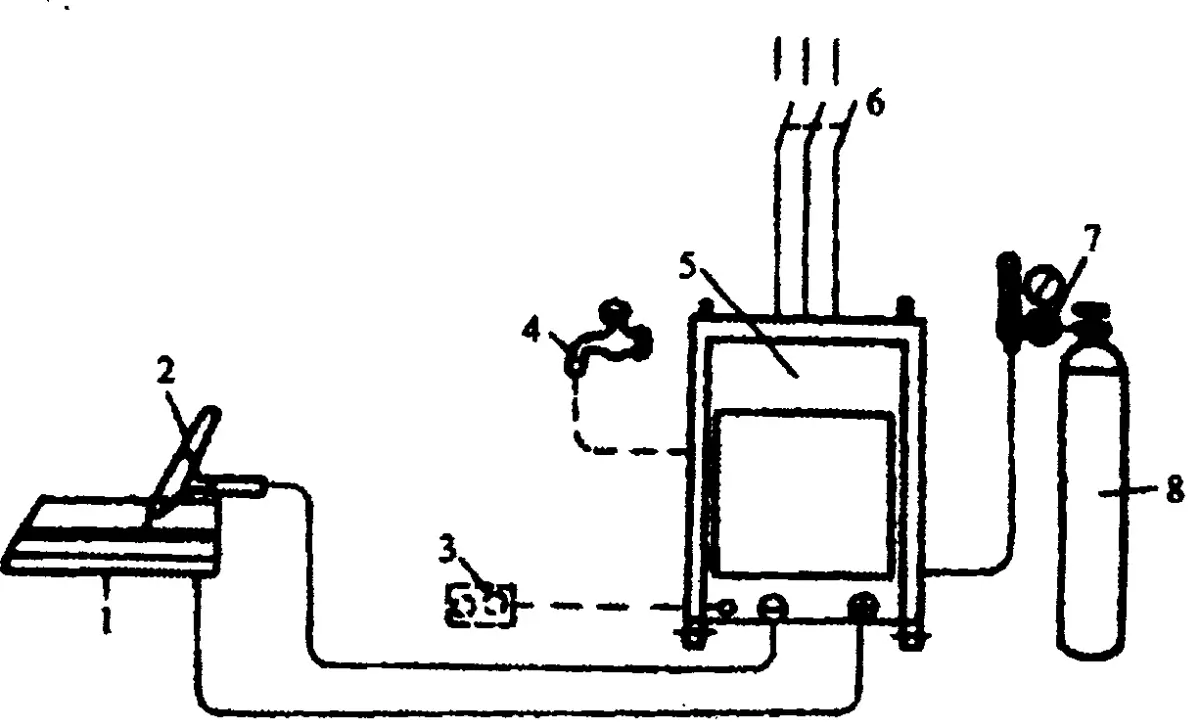

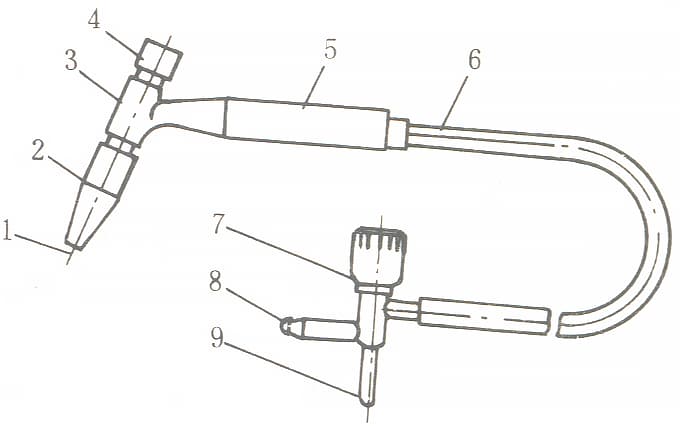

Das manuelle Wolfram-Inertgas (WIG)-Schweißgerät besteht aus einer Schweißleistung Versorgung, einen Schweißbrenner, ein Gasversorgungssystem, ein Steuerungssystem und ein Kühlsystem.

1- Geschweißte Teile

2- Schweißpistole

3 Fernbedienungsbox

4- Kühlwasser

5- Strom- und Steuersystem

6- Netzschalter

7- Durchflussregler

8- Argon-Gasflasche

(1) Stromversorgung für das Schweißen

Das Wolfram-Inertgas-Schweißen (WIG) erfordert eine Schweißstromquelle mit einer steil abfallenden äußeren Kennlinie, die entweder Gleichstrom (DC) oder Wechselstrom (AC) sein kann. Zu den gebräuchlichen Gleichstrom-WIG-Schweißgeräten gehören Modelle wie der WS-250 und der WS-400, während zu den Wechselstrom-WIG-Schweißgeräten Modelle wie der WSJ-150 und der WSJ-500 gehören. Es gibt auch AC/DC-WIG-Schweißgeräte, wie das WSE-150 und das WSE-400.

(2) Kontrollsystem

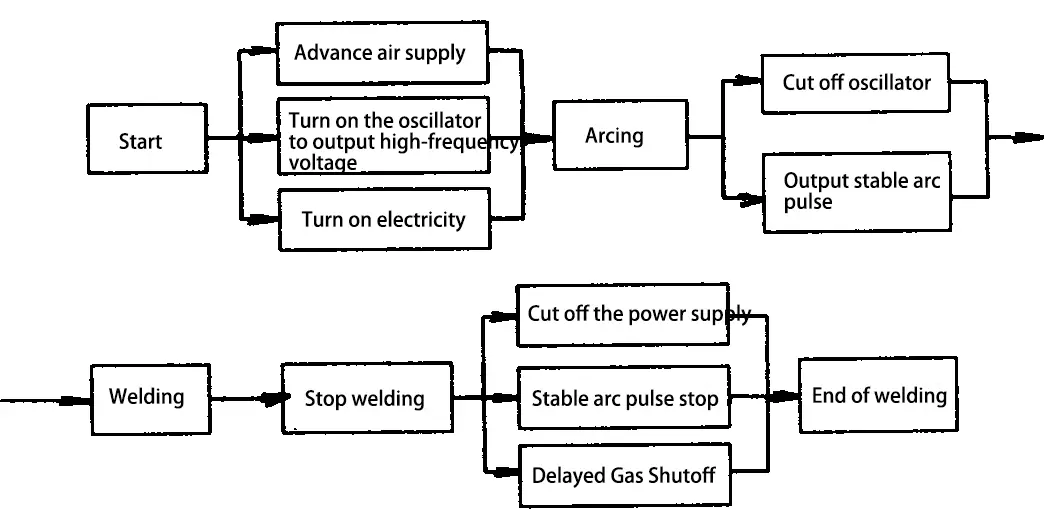

Das Steuersystem steuert die Vorgänge in den verschiedenen Phasen der Stromversorgung, der Gasversorgung und der Lichtbogenstabilität über den Steuerkreis.

Manuelles Kontrollprogramm für das Wolfram-Inertgas-Schweißen (TIG)

(3) Schweißbrenner

Die Funktion des Schweißbrenners besteht darin, die Wolframelektrode einzuspannen, den Schweißstrom zu leiten, den Argon-Gasstrom abzugeben und das System der Schweißmaschine zu starten oder zu stoppen. Der Schweißbrenner ist in drei Größen erhältlich: groß, mittel und klein. Je nach Kühlmethode kann er in luftgekühlte und wassergekühlte Typen unterteilt werden. Wenn der verwendete Schweißstrom unter 150 A liegt, kann ein luftgekühlter Schweißbrenner gewählt werden, wie in der Abbildung unten dargestellt.

1- Wolfram-Elektrode

2- Keramische Düse

3- Brennerkörper

4- Kurze Kappe

5- Handgriff

6- Elektrisches Kabel

7- Gasschalter Handrad

8- Belüftungskupplung

9- Elektrische Kopplung

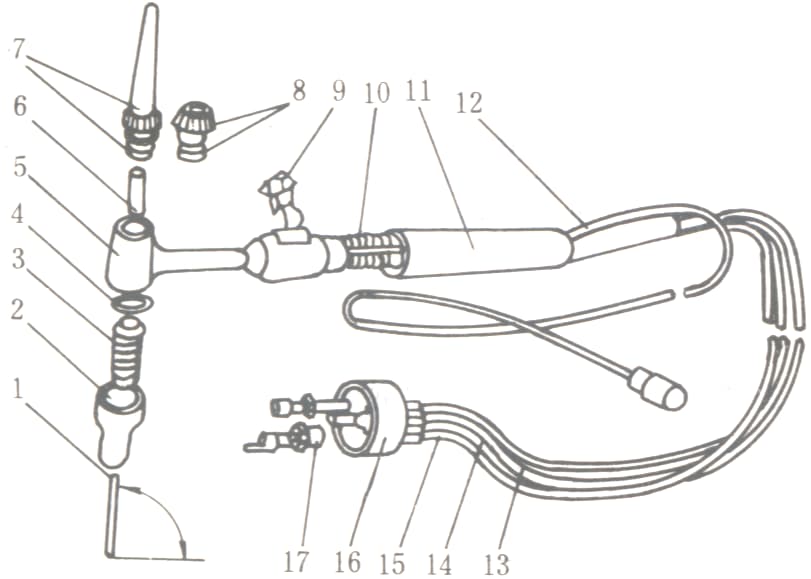

Wenn der Schweißstrom 150 A übersteigt, muss ein wassergekühlter Schweißbrenner verwendet werden, wie in der Abbildung unten dargestellt:

1-Wolfram-Elektrode

2-Keramik-Düse

3-Umlenker 4,8-Dichtring

5-Gun-Körper

6-Wolfram-Elektrodenklemme

7-Abdeckkappe

9-Boot-geformter Schalter

10-Verdrahtung

11-Griff

12-Einsatzring

13-Einlass-Schlauch

Schlauch mit 14 Auslässen

15-Wassergekühlter Kabelschlauch

16-Drehgelenk

17-Wasser und Elektrizität gemeinsam

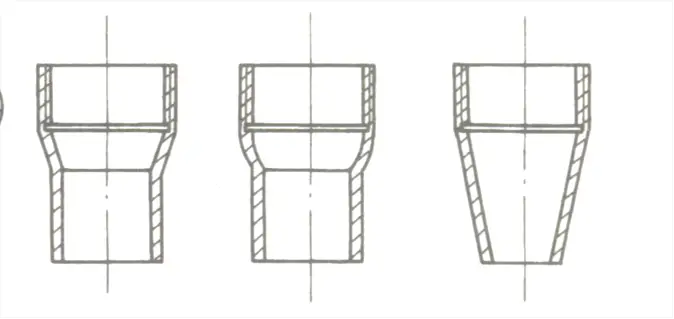

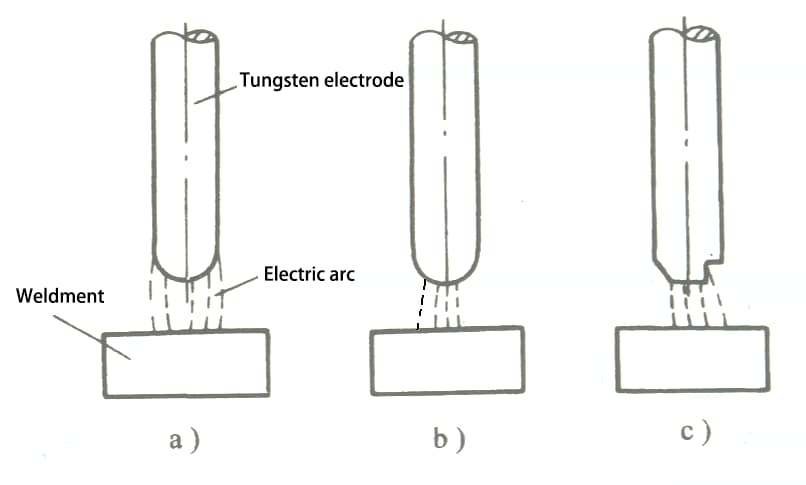

Schematische Darstellung gängiger Schweißbrennerdüsenformen

a) Zylindrisch mit einem konischen Ende

b) Zylindrisch mit einem kugelförmigen Ende

c) Konische Form

(4) Gasversorgungssystem

Das Gasversorgungssystem besteht aus einer Argon-Gasflasche, einem Argon-Gasdurchflussregler und einem elektromagnetischen Gasventil.

1) Argon-Gasflasche

Das Äußere ist grau lackiert und mit dem Wort "Argon" in grüner Farbe gekennzeichnet. Der maximale Druck der Argongasflasche beträgt 15 MPa, und sie hat ein Volumen von 40 l.

2) Elektromagnetisches Gasventil

Dieses Gerät steuert das Öffnen und Schließen des Gasweges über ein zeitverzögertes Relais. Es kann die Funktionen der Gaszufuhr im Voraus und der Unterbrechung der Gaszufuhr zu einem späteren Zeitpunkt erfüllen.

3) Argon-Durchflussregler

Dieses Gerät wird zur Druckreduzierung, Stabilisierung und Einstellung des Argonflusses verwendet. Das Aussehen des Argon-Durchflussreglers ist in der Abbildung rechts dargestellt.

(5) Kühlsystem

Dieses System wird zur Kühlung des Schweißkabels, der Schweißpistole und der Wolframelektrode verwendet. Wenn der Schweißstrom weniger als 150 A beträgt, ist eine Wasserkühlung nicht erforderlich. Wenn der Schweißstrom jedoch 150 A übersteigt, ist die Wasserkühlung obligatorisch und wird durch einen Wasserdruckschalter gesteuert.

Die wichtigsten Materialien für das Wolfram-Inertgas-Schweißen (WIG) sind Wolframelektroden, Argongas und Schweißdraht.

(1) Wolfram-Elektroden

Beim WIG-Schweißen dienen Wolframelektroden dazu, Strom zu leiten, den Lichtbogen zu zünden und einen stabilen Lichtbogen aufrechtzuerhalten. Die derzeit verwendeten Wolfram-Elektrodenmaterialien sind wie folgt beschaffen:

1) Reine Wolframelektroden: Mit einem Reinheitsgrad von mehr als 99,85% werden sie mit den Bezeichnungen W1 und W2 gekennzeichnet. Reine Wolframelektroden erfordern eine höhere Leerlaufspannung des Schweißgeräts und haben eine geringere Strombelastbarkeit bei der Verwendung von Wechselstrom, weshalb sie heute nur noch selten verwendet werden. Um die Identifizierung zu erleichtern, sind sie in der Regel grün ummantelt.

2) Die thorierte Wolframelektrode mit den Modellnummern WTh-10 und WTh-15 wird durch Zugabe von 1% bis 2% Thoriumdioxid (ThO2) zu reinem Wolfram hergestellt. Die Elektronenemissionsrate der thorierten Wolframelektrode wird verbessert, was den zulässigen Strombereich vergrößert, die Leerlaufspannung verringert und die Lichtbogenzündung und -stabilität verbessert. Sie weist jedoch eine leichte Radioaktivität auf. Um sie leicht erkennbar zu machen, wird sie oft rot eingefärbt.

3) Die keramische Wolframelektrode mit der Modellnummer Wce-20 wird durch Zugabe von 2% Ceroxid (CeO) zu reinem Wolfram hergestellt. Die keramische Wolframelektrode lässt sich im Vergleich zu thoriertem Wolfram leichter zum Zünden eines Lichtbogens verwenden, hat eine längere Lebensdauer und ihre Radioaktivität ist extrem gering, weshalb sie die empfohlene Elektrodenmaterial derzeit verwendet wird. Zur leichteren Identifizierung ist sie in der Regel grau gefärbt.

Spezifikationen der Wolfram-Elektrode:

Die gelieferte Länge reicht von 76 bis 610 mm;

Die gebräuchlichsten Durchmesser sind 0,5, 1,0, 1,6, 2,0, 2,4, 3,2, 4,0, 5,0, 6,3, 8,0 und 10 mm.

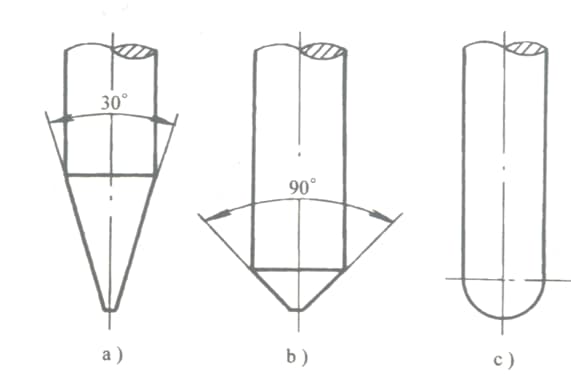

Form der Spitze der Wolframelektrode:

a) Konisch

b) Frustum

c) kugelförmig

(2) Argon-Gas

Als inertes Gas hat Argon eine höhere Dichte als Luft und bildet eine stabile Gasschicht, die den Bereich um das Schmelzbad herum bedeckt und einen hervorragenden Schutz für die Schweißzone. Die Reinheit des beim WIG-Schweißen verwendeten Argons ist sehr wichtig. Nach den geltenden nationalen Normen sollte der Reinheitsgrad 99,99% betragen.

Argongas zum Schweißen wird in Flaschen geliefert, die grau lackiert und mit dem grünen Wort "Argon" beschriftet sind. Das Volumen einer Argon-Gasflasche beträgt in der Regel 40 l, mit einem maximalen Arbeitsdruck von 15 MPa. Während des Gebrauchs sollte sie normalerweise aufrecht stehen.

(3) Schweißdraht

Der Schweißdraht für das WIG-Schweißen fällt hauptsächlich in zwei Kategorien: Stahlschweißdraht und Nichteisenmetall-Schweißdraht. Der Schweißdraht kann gemäß GB/T8110-1995 "Schweißdraht aus Kohlenstoff- und niedrig legiertem Stahl für das Schutzgasschweißen" und YB/T5092-1996 "Schweißen" ausgewählt werden. Schweißen von rostfreiem Stahl Draht.

Nichteisenmetalle werden im Allgemeinen mit einem Schweißdraht geschweißt, der mit dem Grundwerkstoff vergleichbar ist. Die Durchmesser der WIG-Schweißdrähte umfassen hauptsächlich mehr als zehn Spezifikationen wie 0,8, 1,0, 1,2, 1,4, 1,5, 1,6, 2,0, 2,4, 2,5, 4,0, 5,0, 6,0 mm, wobei Drähte mit einem Durchmesser von 2,0 bis 4,0 mm am häufigsten verwendet werden.

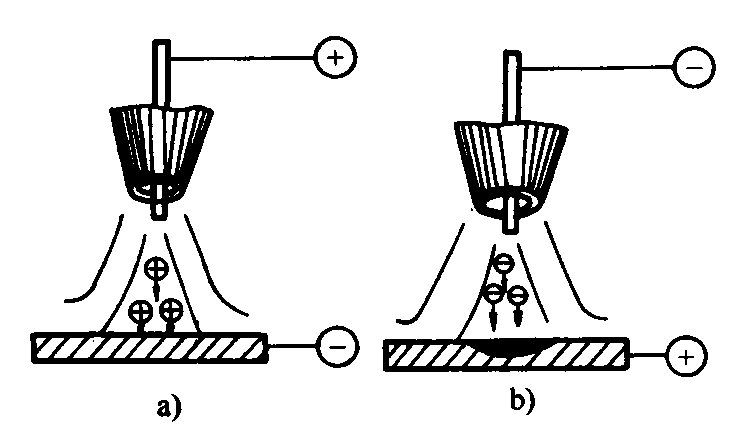

Das Wolfram-Inertgas-Schweißen (WIG) kann entweder mit Wechselstrom (AC) oder mit Gleichstrom (DC) betrieben werden. Die Wahl der Stromquelle hängt von der Metallart oder der zu schweißenden Legierung; bei der Verwendung einer Gleichstromversorgung ist auch die Wahl der Polarität zu beachten.

a) Gleichstrom-Rückwärtsverbindung

b) Gleichstrom-Vorwärtsverbindung

Bei der Verwendung von Gleichstrom mit umgekehrter Polarität fungiert das Werkstück als Kathode, zu der die positiven Argon-Ionen mit hoher Masse fließen. Diese Ionen treffen auf die Oberfläche des Metallschmelzbades und brechen die dichte, schwer schmelzbare Oxidschicht auf den Oberflächen von Metallen wie Aluminium und Magnesium auf. Dieses Phänomen wird als "Kathodenzerfall" bezeichnet.

Bei Gleichstrom mit umgekehrter Polarität neigt die Wolframelektrode, die mit dem positiven Ende verbunden ist, jedoch dazu, sich zu überhitzen oder aufgrund der hohen Temperatur durchzubrennen. Daher wird generell nicht empfohlen, Gleichstrom mit umgekehrter Polarität für Aluminium, Magnesium und deren Legierungen zu verwenden. Stattdessen sollte so weit wie möglich mit Wechselstrom geschweißt werden.

Im Gegensatz dazu führt Gleichstrom mit gerader Polarität keine "Kathodenzersetzung" durch, weshalb er sich zum Schweißen von rostfreiem Stahl, hitzebeständigem Stahl, Titan, Kupfer und deren Legierungen eignet.

| Auswahl der Stromversorgungsarten und Polarität | |

| Arten von Stromversorgungen und Polarität | Geschweißte metallische Werkstoffe |

| Gleichstrom - positiver Anschluss | Stahl mit niedrigem Kohlenstoffgehalt, niedrig legierter Stahl, rostfreier Stahl, hitzebeständiger Stahl und Kupfer, Titan, und ihre Legierungen |

| Gleichstrom - umgekehrter Anschluss | Anwendbar für verschiedene Metalle in Gas Wolfram Lichtbogenschweißen (GTAW), wobei das Wolfram-Inertgas-Schweißen (TIG) selten verwendet wird |

| Wechselstrom-Stromversorgung | Aluminium, Magnesium und ihre Legierungen |

Der Durchmesser der Wolframelektrode sollte auf der Grundlage der Größe des Schweißstroms bestimmt werden, der in der Regel in Abhängigkeit vom Material und der Dicke des zu schweißenden Werkstücks gewählt wird.

Der zulässige Strom für verschiedene Stromversorgungspolaritäten und Wolfram-Elektrodendurchmesser.

| Durchmesser der Thorium-Wolfram-Elektrode. Zulässiger Strombereich in Ampere Leistungspolarität | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 |

| Gleichstrom-Vorwärtsverbindung | 15-80 | 70~150 | 150~250 | 250-400 | 400~500 |

| Gleichstrom Rückwärtsverbindung | 10-20 | 15-30 | 25~40 | 40-55 | |

| Wechselstrom-Stromquelle | 20-60 | 60~120 | 100~180 | 160~250 | 200~320 |

Schweißstrom für das Wolfram-Lichtbogenhandschweißen von Edelstahl und hitzebeständigem Stahl.

| Materialdicke(mm) | Durchmesser der Wolframelektrode(mm) | Drahtdurchmesser(mm) | Schweißstrom(A) |

| 1.0 | 2 | 1.6 | 40~70 |

| 1.5 | 2 | 1.6 | 40~85 |

| 2.0 | 2 | 2.0 | 80~130 |

| 3.0 | 2~3.2 | 2.0 | 120~160 |

Der Schweißstrom für Wolfram-Handlichtbogen Schweißen von Aluminium Legierung.

| Materialdicke(mm) | Durchmesser der Wolframelektrode(mm) | Drahtdurchmesser(mm) | Schweißstrom(A) |

| 1.5 | 2 | 2 | 70~80 |

| 2.0 | 2~3.2 | 2 | 90~120 |

| 3.0 | 3~4 | 2 | 120~130 |

| 4.0 | 3~4 | 2.5~3 | 120~140 |

Die Lichtbogenspannung wird in erster Linie durch die Lichtbogenlänge bestimmt. Eine Vergrößerung der Lichtbogenlänge kann zu einer unvollständigen Durchdringung und einer Verschlechterung der Abschirmwirkung führen, daher ist es wichtig, die Lichtbogenlänge so weit wie möglich zu kontrollieren, ohne einen Kurzschluss zu verursachen. Im Allgemeinen entspricht die Lichtbogenlänge ungefähr dem Durchmesser der Wolframelektrode.

Die Schweißgeschwindigkeit wird in der Regel vom Schweißer entsprechend der Größe, der Form und dem Schmelzzustand des Schweißbades eingestellt. Eine zu hohe Schweißgeschwindigkeit kann die Schutzgasatmosphäre stören, was zu unvollständigem Eindringen und Porosität in der Schweißnaht führt. Umgekehrt kann es bei einer zu langsamen Schweißgeschwindigkeit zum Durchbrennen und zu Unterschneidungen in der Schweißnaht kommen.

Der Durchmesser der Düse wirkt sich direkt auf die Reichweite der Abschirmzone aus, die im Allgemeinen auf der Grundlage des Durchmessers der Wolframelektrode gewählt wird. Aufgrund von Produktionserfahrungen sollte der Düsendurchmesser das Doppelte des Durchmessers der Wolframelektrode plus 4 mm betragen.

Wenn die Fließgeschwindigkeit angemessen ist, ist das Schweißbad gleichmäßig, die Oberfläche ist glänzend und schlackenfrei, es gibt keine Oxidationsspuren, und die Schweißnaht ist ästhetisch geformt.

Bei einer ungeeigneten Durchflussmenge ist die Oberfläche des Schweißbads schlackenhaltig, und die Oberfläche der Schweißnaht verdunkelt sich oder weist eine Oxidhaut auf. Die geeignete Argon-Durchflussmenge beträgt das 0,8-1,2fache des Düsendurchmessers.

Der Abstand zwischen der Düse und dem Werkstück sollte zwischen 8-14 mm betragen. Wenn der Abstand zu groß ist, ist die Gasabschirmwirkung schlecht. Wenn der Abstand zu klein ist, ist er zwar vorteilhaft für die Gasabschirmung, aber der beobachtbare Bereich und die Schutzzone werden kleiner.

Um zu verhindern, dass die Lichtbogenhitze die Düse beschädigt, sollte das Ende der Wolframelektrode über die Düse hinausragen. Die Verlängerungslänge liegt in der Regel zwischen 3-4 mm. Wenn die Verlängerung zu kurz ist, kann der Schweißer den Schmelzzustand nur schwer beobachten, was sich nachteilig auf den Betrieb auswirkt. Ist die Verlängerung zu lang, kann die Schutzgaswirkung beeinträchtigt werden.

Tipps zur Bedienung:

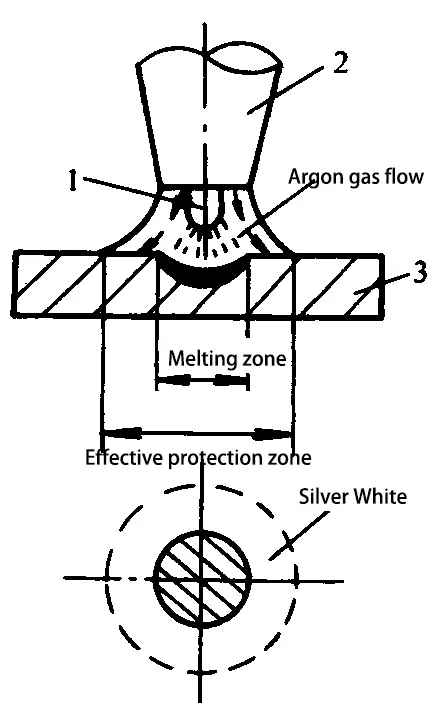

Testen Sie die Wirksamkeit des Schutzgasschweißens mit dem Punktschweißverfahren. Die spezifische Methode umfasst Punktschweißen auf einer Aluminiumplatte. Nachdem der Lichtbogen gezündet wurde, bleibt der Schweißbrenner stehen, und nach 5-10 Sekunden wird die Stromzufuhr unterbrochen.

Zu diesem Zeitpunkt erscheint aufgrund des "Kathodenzersplitterungseffekts" ein silberweißer Bereich um die Stelle auf dem Aluminiumplatte. Dies ist die effektive Gasabschirmfläche, die auch als Desoxidationsfilmfläche bezeichnet wird. Je größer der Durchmesser dieser Fläche ist, desto besser ist die Abschirmwirkung.

In der Praxis kann die Wirksamkeit des Gasschutzes durch direkte Beobachtung der Farbe und des Vorhandenseins von Poren auf der Schweißnahtoberfläche beurteilt werden, wie in der folgenden Tabelle dargestellt.

| Bestimmung der Wirksamkeit des Gasschutzes für nichtrostenden Stahl und Aluminiumlegierungen. | ||||

| Material zum Schweißen | Am besten | Gut | Vorzugsweise | Schlimmster Fall |

| Rostfreier Stahl | Silberweiß, Goldgelb | Blau | Rot Grau | Schwarz |

| Aluminiumlegierung | Silber Weiß | Schwarz-grau | ||

Wolfram-Inertgas-Handschweißmaschinen sind in der Regel mit einer Lichtbogenzündvorrichtung (Hochspannungsimpulsgeber oder Hochfrequenzoszillator) ausgestattet, die es ermöglicht, den Lichtbogen direkt an der Schweißstelle zu zünden, indem ein bestimmter Abstand zwischen der Wolframelektrode und dem Werkstück berührungslos eingehalten wird.

Wenn die Maschine nicht über eine Lichtbogenzündvorrichtung verfügt, kann eine reine Kupferplatte oder eine Graphitplatte als Lichtbogenzündplatte verwendet werden. Der Lichtbogen wird auf dieser Platte gezündet, um die Spitze der Wolframelektrode auf eine bestimmte Temperatur zu erwärmen (ca. 1 s), und sie wird dann sofort in die Schweißposition zum Lichtbogenschweißen gebracht. Diese Kontaktzündung kann einen großen Kurzschlussstrom erzeugen, der die Spitze der Wolframelektrode leicht verbrennen kann.

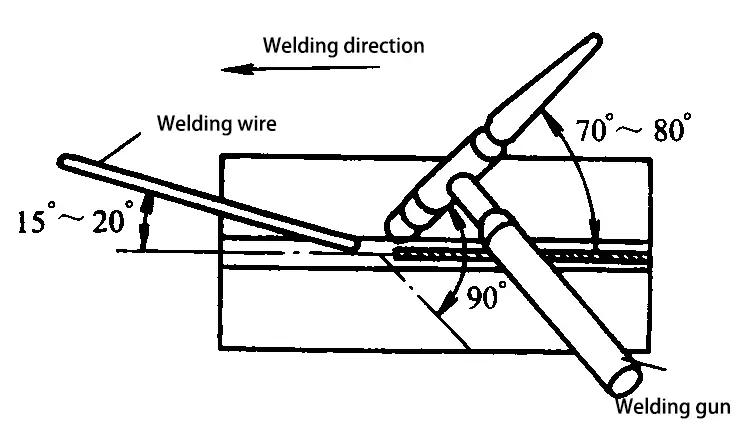

Bei der relativen Positionierung von Schweißpistole, Werkstück und Schweißdraht bildet die Schweißpistole typischerweise einen Winkel von etwa 70° bis 80° mit der Oberfläche des Werkstücks, während der Schweißdraht einen Winkel von 15° bis 20° mit der Werkstückoberfläche bildet.

Das Rechtsschweißen eignet sich zum Schweißen dickerer Teile, wobei sich der Schweißbrenner von links nach rechts bewegt und der Lichtbogen auf das bereits geschweißte Teil gerichtet ist. Dies ist vorteilhaft für Argongas, um die Schweißfläche vor Hochtemperaturoxidation zu schützen.

Das Linksschweißen eignet sich zum Schweißen dünnerer Teile, wobei sich der Schweißbrenner von rechts nach links bewegt und der Lichtbogen auf das ungeschweißte Teil gerichtet ist. Dies hat eine Vorwärmwirkung und erleichtert die Beobachtung und Kontrolle der Temperatur des Schweißbades. Die Ausbildung der Schweißnaht ist gut, und die Bedienung ist einfach zu beherrschen. Im Allgemeinen wird links geschweißt.

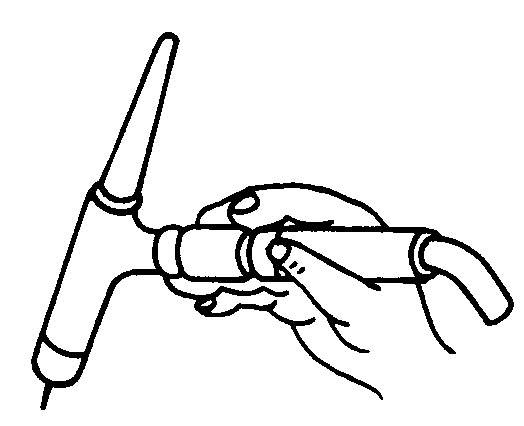

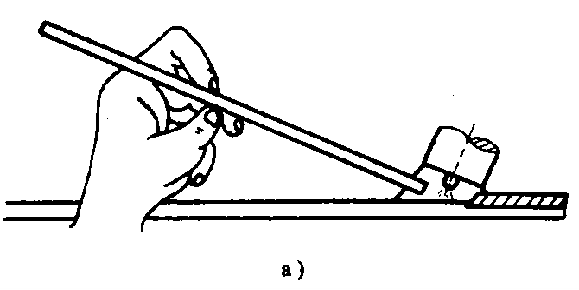

Eine Methode besteht darin, den Schweißdraht mit Daumen und Zeigefinger der linken Hand zu halten, während Mittelfinger und Daumengrundfläche als Stütze dienen. Wenn der Draht zugeführt werden muss, strecken Sie Daumen und Zeigefinger, die den gebogenen Schweißdraht halten, wie in der folgenden Abbildung b dargestellt, gerade aus und führen den Schweißdraht gleichmäßig in den Schweißbereich ein.

Dann werden Daumen und Zeigefinger mit Unterstützung des Mittelfingers und der Daumenwurzel schnell gebogen und der Schweißdraht wie in der folgenden Abbildung a geklemmt. Dieser Vorgang des Füllens und Nachfüllens des Schweißdrahtes wird wiederholt.

Eine andere Methode ist in der folgenden Abbildung dargestellt, bei der Daumen, Zeigefinger und Mittelfinger der linken Hand zusammenarbeiten, um den Draht zuzuführen. Der Ringfinger und der kleine Finger halten den Schweißdraht fest, um die Richtung zu kontrollieren. Durch wiederholte Aufwärts- und Abwärtsbewegungen des Arms und des Handgelenks wird die geschmolzene Spitze des Schweißdrahts in das Schweißbad geführt. Diese Methode wird häufig für das Schweißen in allen Lagen verwendet.

WIG-Schweißmaschinen sind in der Regel mit einer automatischen Stromabnahmevorrichtung ausgestattet. Bei der Beendigung des Lichtbogens liefert der Knopf am Schweißbrennergriff intermittierend Strom, um den Krater zu füllen. Ist keine Abklingvorrichtung vorhanden, kann der Lichtbogen auch manuell beendet werden.

Der Schlüssel liegt darin, die Hitze des Werkstücks allmählich zu reduzieren, z. B. durch Änderung des Winkels des Schweißbrenners, leichte Verlängerung des Lichtbogens und intermittierende Stromzufuhr. Wenn Sie den Lichtbogen beenden, füllen Sie den Krater und heben Sie den Lichtbogen langsam an, bis er erlischt. Unterbrechen Sie den Lichtbogen nicht abrupt.

Nach dem Erlöschen des Lichtbogens wird das Argongas automatisch einige Sekunden lang verzögert, bevor es sich abschaltet, um eine Metalloxidation bei hohen Temperaturen zu verhindern.

1. Vorbereitung auf das Schweißen

(1) Schweißgeräte: WS-300 Typ Wolfram-Inertgas (WIG) Schweißmaschine.

(2) Argongasflasche und Durchflussregler (Typ AT-15).

(3) Keramische Wolfram-Elektrode (Wce-20) mit einem Durchmesser von 2,4 mm.

(4) Gasgekühlter Schweißbrenner: Typ QQ-85°/150-1.

(5) Werkstück: Q235-A, Abmessungen von 300mm x 100mm x 3mm.

(6) Schweißdraht: H08A, 2,0 mm Durchmesser.

(7) Reinigung von Werkstück und Schweißdraht.

(8) Montage und Heftschweißen.

2. Einstellung der Schweissmaschine

(1) Öffnen Sie das Gasventil bzw. den Netzschalter. Wenn es keine Anomalien gibt, stellen Sie den Schweißstrom auf 70-100A und den Argon-Gasfluss auf 6-7L/min ein.

(2) Vor der offiziellen Inbetriebnahme ist eine Belastungsprüfung der Anlage durch kurzzeitiges Schweißen durchzuführen und zu überprüfen, ob die Gas- und Elektroanlagen ordnungsgemäß funktionieren.

3. Bestimmung von Schweissverfahren Parameter

| Stufe Schweißen | Durchmesser der Wolframelektrode mm | Düsendurchmesser/mm | Länge der Wolfram-Elektrodenverlängerung/mm | Argon-Durchflussmenge/L.min-/ | Schweißdrahtdurchmesser/mm | Schweißstrom/A |

| Unterlagsschweißen | 2.4 | 8-12 | 5-6 | 8-12 | 2.0 | 70-90 |

| Schweißen der Abdeckung | 2.4 | 8-12 | 5-6 | 10-14 | 2.0 | 100~120 |

4. Schweißen Betrieb

(1) Wurzelschweißung

Schweißen Sie links. Die Winkel zwischen dem Schweißdraht, dem Schweißbrenner und dem Werkstück sind wie in der folgenden Abbildung dargestellt.

Bewegen Sie zu Beginn des Schweißens den stabil brennenden Lichtbogen in Richtung der Kante der Heftnaht. Berühren Sie die Schweißstelle schnell mit dem Schweißdraht, um sie zu erkunden. Wenn Sie spüren, dass der Bereich weich wird und zu schmelzen beginnt, legen Sie sofort Schweißdraht nach. In der Regel wird der Schweißdraht intermittierend eingetropft. Währenddessen macht der Schweißbrenner leichte Vorwärtsbewegungen.

Wenn der Spalt zwischen den Werkstücken während des Schweißens kleiner wird, sollten Sie aufhören, Draht hinzuzufügen, den Lichtbogen um 1-2 mm absenken und mit einem direkten Durchschlag fortfahren. Wenn der Spalt größer wird, sollten Sie schnell Schweißdraht in das Schweißbad einbringen und dann den Schweißbrenner vorwärts bewegen.

Nachdem ein Schweißdraht verbraucht ist, heben Sie den Schweißbrenner vorerst nicht an. Drücken Sie den Stromabfallschalter, ersetzen Sie den Schweißdraht schnell mit der linken Hand, legen Sie das Ende des Schweißdrahtes an den Rand des Schweißbades, starten Sie dann den normalen Schweißstrom und setzen Sie das Schweißen fort.

(2) Deckelschweißung

Beim Decklagenschweißen sollten Sie den Schweißstrom entsprechend erhöhen und einen etwas größeren Durchmesser von Wolframelektrode und Schweißdraht wählen als beim Schweißen der Wurzellage. Während des Betriebs sollte der Winkel zwischen dem Schweißdraht und dem Werkstück so klein wie möglich sein, und der Schweißbrenner sollte sich seitlich in einem kleinen Sägezahnmuster bewegen.

(3) Schließen Sie nach dem Schweißen die Gasleitung und die Stromzufuhr, und räumen Sie die Arbeitsstelle auf.

Formular zur Bewertung der Qualität von Schweißarbeiten

| Projekt | Bewertungsanforderungen: | Ergebnis | Kriterien für den Abzug: | Ergebnisse der Inspektion | Ergebnis |

| Bedienung der Schweissmaschine | Richtige Verwendung von Schweißmaschinen | 10 | Keine Punkte für falsche Antworten. | ||

| Auswahl der Prozessparameter | Rationelle Auswahl der Parameter | 10 | Keine Punkte für unangemessene Antworten. | ||

| Abweichung der Schweißnahtbreite | ≤1 | 10 | Keine Punkte für die Überschreitung der Normen. | ||

| Verbleibende Schweißnahthöhe | 0~2 | 10 | Keine Punkte für die Überschreitung der Normen. | ||

| Abweichung der verbleibenden Schweißnahthöhe | ≤1 | 5 | Keine Punkte für die Überschreitung der Normen. | ||

| Kantenverschiebung | Keine | 5 | Keine Punkte für die Überschreitung der Normen. | ||

| Winkelförmige Verformung nach dem Schweißen | ≤3 | 5 | Keine Punkte für die Überschreitung der Normen. | ||

| Einschluss von Schlacke | Keine | 10 | Ein Abzug von 5 Punkten für jedes Vorkommnis. | ||

| Porös | Keine | 5 | Ein Abzug von 2 Punkten für jedes Vorkommnis. | ||

| Unvollständige Durchdringung | Keine | 5 | Ein Abzug von 5 Punkten für jedes Vorkommnis. | ||

| Unvollständige Fusion | Keine | 5 | Ein Abzug von 5 Punkten für jedes Vorkommnis. | ||

| Unterschnitt | Keine | 5 | Ein Abzug von 4 Punkten für jedes Vorkommnis. | ||

| Depression | Keine | 5 | Ein Abzug von 4 Punkten für jedes Vorkommnis. | ||

| Schweißnaht Erscheinungsbild Formation | Die Riffelung ist gleichmäßig und ästhetisch ansprechend. | 10 | Die Abzüge werden nach Maßgabe der tatsächlichen Situation vorgenommen. |

1. Was passiert, wenn der Schweißdraht während des Betriebs versehentlich die Wolframelektrode berührt?

Wenn der Schweißdraht die Wolframelektrode berührt, was einen sofortigen Kurzschluss verursacht, die Schweißnaht verunreinigt und Wolfram einschließt, sollten Sie das Schweißen sofort unterbrechen. Verwenden Sie eine Schleifscheibe, um den verunreinigten Bereich abzuschleifen, bis der Metallglanz wieder sichtbar wird. Die verunreinigte Wolframelektrode sollte nachgeschliffen werden, bevor das Schweißen fortgesetzt werden kann.

2. Welchen Einfluss hat der Argon-Gasdurchsatz auf die Qualität der Schweißnaht bei manueller Wolfram-Lichtbogenschweißen?

Ist der Argon-Gasstrom zu gering, können Defekte wie Porosität und Schweißnahtoxidation auftreten. Ist der Argon-Gasstrom zu groß, werden Turbulenzen erzeugt, die Luft in den Schweißbereich ziehen und die Schutzwirkung verringern. In der Produktionspraxis liegt der optimale Argon-Gasstrom für eine Düse mit einem Durchmesser von 12-20 mm bei 8-16 l/min.

3. Wie lässt sich feststellen, ob der Schweißstrom beim Wolfram-Lichtbogenhandschweißen angemessen ist?

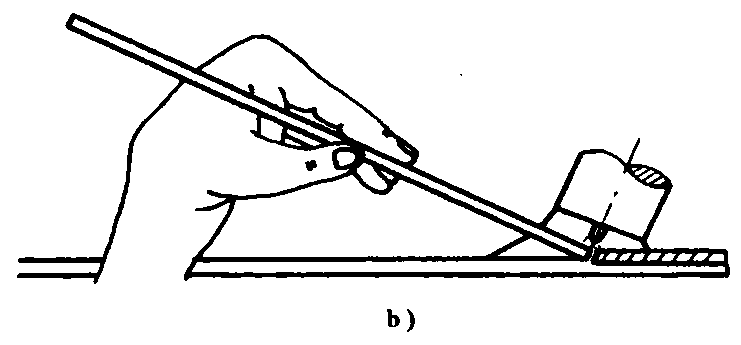

Wenn der Schweißstrom angemessen ist, ist der Lichtbogen an der Spitze der Wolframelektrode halbkugelförmig (wie in Abbildung a unten dargestellt), wobei der Lichtbogen stabil und die Schweißnahtbildung gut ist.

Wenn der Schweißstrom zu gering ist, weicht der Lichtbogen an der Spitze der Wolframelektrode ab, wodurch der Lichtbogen driftet (wie in Abbildung b unten dargestellt).

Wenn der Schweißstrom zu groß ist, erhitzt sich die Spitze der Wolframelektrode, und ein Teil der Wolframelektrode schmilzt und fällt in das Schweißbad (wie in Bild c unten gezeigt), was zu Fehlern wie eingeklemmtem Wolfram führt, und der Lichtbogen wird instabil, was zu schlechtes Schweißen Qualität.

4. Was ist beim Wolfram-Lichtbogenhandschweißen zu beachten?

Beim Wurzelschweißen sollte so viel wie möglich mit Kurzlichtbogen geschweißt werden, die Menge an Schweißdraht sollte geringer sein und der Schweißbrenner sollte sich so wenig wie möglich bewegen. Wenn der Spalt zwischen den Werkstücken klein ist, Durchschweißung kann direkt durchgeführt werden. Bei Fehlern in der Heftschweißnaht müssen die Fehler abgeschliffen werden, und die Methode des Umschmelzens ist nicht zulässig, um die Fehler in der Heftschweißnaht zu beheben.

Beim Deckschweißen sollte der Zusatzdraht gleichmäßig und mit angemessener Geschwindigkeit zugeführt werden. Ist die Geschwindigkeit zu hoch, weist die Schweißnaht eine große Resthöhe auf; ist sie zu langsam, wird die Schweißnaht konkav und hinterschneidet. Die Temperatur des Werkstücks steigt am Ende des Schweißvorgangs deutlich an; zu diesem Zeitpunkt sollte die Schweißgeschwindigkeit entsprechend erhöht werden, und es sollten noch einige Tropfen zugegeben werden, um die Lichtbogengrube zu füllen, wenn der Lichtbogen erlischt, um die Bildung von Lichtbogengrubenrissen zu verhindern.

Beim Wolfram-Lichtbogenhandschweißen arbeiten beide Hände gleichzeitig, was sich vom Elektroden-Lichtbogenschweißen unterscheidet. Während des Betriebs ist die Koordination beider Hände besonders wichtig. Daher sollte die Ausbildung der Grundfertigkeiten in diesem Bereich verstärkt werden.

5. Wie benutzt man ein Wolframhandschweißgerät richtig?

Vor Beginn der Arbeiten sollten die Schweißer die Gebrauchsanweisung für das Schweißgerät lesen, den allgemeinen Aufbau des Schweißgeräts und die korrekte Arbeitsweise verstehen; das Schweißgerät sollte entsprechend dem externen Schaltplan korrekt angeschlossen werden, und der Spannungswert auf dem Typenschild muss mit dem Wert der Netzspannung übereinstimmen, und das Gehäuse muss zuverlässig geerdet sein; vor der Verwendung des Schweißgeräts müssen die Anschlüsse der Wasser- und Gaskreise überprüft werden, um eine normale Wasser- und Gasversorgung während des Schweißens zu gewährleisten. Nach Beendigung der Arbeiten oder bei vorübergehendem Verlassen der Baustelle ist die Stromzufuhr zu unterbrechen und das Ventil der Wasserquelle und der Gasflasche zu schließen.

6. Was sind die häufigsten Fehler bei Wolfram-Lichtbogenhandschweißmaschinen? Wie lassen sich Fehler beheben?

Häufige Fehler bei Wolfram-Lichtbogenschweißmaschinen sind Verstopfung oder Leckage von Wasser- und Gaskreisläufen; die Wolfram-Elektrodenaufnahme des Schweißbrenners ist nicht fest angezogen, was zu einem instabilen Lichtbogen führt; schlechter Kontakt zwischen dem Werkstück und dem Massedraht oder unsaubere Wolfram-Elektroden können den Lichtbogen nicht auslösen; die Sicherung der Schweißmaschine hat einen offenen Stromkreis, der Schalter des Schweißbrenners hat einen schlechten Kontakt, so dass die Schweißmaschine nicht normal starten kann; Schäden an den internen elektronischen Bauteilen der Schweißmaschine oder andere mechanische Ausrüstungsfehler, usw. Häufige Fehler und Methoden zur Fehlerbehebung sind in der folgenden Tabelle aufgeführt.

Häufige Fehler, Ursachen und Methoden zur Fehlerbehebung bei Wolfram-Elektroden-WIG-Schweißmaschinen

| Störungsmerkmale: | Verursacht | Methoden zur Fehlersuche: |

| Beim Anschließen an die Stromversorgung leuchtet die Kontrollleuchte nicht auf. | (1) Schäden am Schalter (2) Durchgebrannte Sicherung (3) Ausfall des Steuertransformators (4) Störung der Blinkleuchte | (1) Ersetzen Sie den Schalter (2) Ersetzen Sie die Sicherung (3) Ersetzen Sie den Transformator (4) Ersetzen Sie die Kontrollleuchte |

| Der Klimakreislauf entlädt sich, aber die Schweißmaschine kann nicht starten. | (1) Schlechter Kontakt des Schalters an der Schweißpistole (2) Störung des Startrelais (3) Beschädigung des Steuertransformators oder schlechter Kontakt | (1) Ersetzen Sie den Schalter am Schweißbrenner (2) Reparatur des Relais (3) Reparatur oder Austausch des Steuertransformators |

| Es gibt eine Oszillatorentladung, aber sie kann keinen Lichtbogen auslösen. | (1) Schlechter Kontakt zwischen der Stromversorgung und der Schweißnaht (2) Durchbrennen der Kontaktstelle des Schweißstromversorgungsschützes (3) Fehler im Steuerkreis | (1) Durchführung von Reparaturen (2) Reparatur des Schützes (3) Reparatur des Steuerkreises |

| Der Schweißlichtbogen wird nach der Zündung instabil. | (1) Der Lichtbogenstabilisator ist defekt. (2) Beheben Sie den Fehler in der Gleichstromkomponente. (3) Die Schweißstromversorgung ist schlecht angeschlossen. | (1) Überprüfen Sie den Lichtbogenstabilisator. (2) Ersetzen Sie die Gleichstromkomponenten. (3) Reparieren Sie die Schweißstromversorgung. |

| Nach dem Start der Schweißmaschine wird kein Argongas ausgegeben. | (1) Behinderung des Luftstroms (2) Ausfall des elektromagnetischen Luftventils (3) Fehlfunktion des Steuerkreises (4) Ausfall der Verzögerungsleitung | (1) Reinigen Sie den Luftkanal (2) Ersetzen Sie das elektromagnetische Luftventil (3) Reparatur des Steuerkreises (4) Wartung der Verzögerungsleitung |

| Es findet keine Schwingung statt, oder der Schwingungsfunke ist schwach. | (1) Fehlfunktion des Impulslichtbogengenerators oder des Hochfrequenzoszillators (2) Falscher Funkenentladungsabstand (3) Glimmerdurchschlag in der Auslassplatte (4) Durchgebrannte Entladungselektrode | (1) Wartung (2) Einstellen des Spalts zwischen den Entladeplatten (3) Ersetzen von Glimmer (4) Austausch der Entladeelektrode. |