Alle Maschinenbauer und Technikbegeisterten aufgepasst! Sind Sie bereit, Ihre Zerspanungsfähigkeiten auf die nächste Stufe zu heben? In diesem Blogbeitrag tauchen wir tief in die Feinheiten der Auswahl des Werkzeugwinkels ein - ein entscheidender Aspekt, der über Erfolg oder Misserfolg bei der Bearbeitung entscheiden kann. Mit den Erkenntnissen erfahrener Experten entdecken Sie die Geheimnisse zur Optimierung Ihrer Zerspanungsleistung und zum Erreichen unvergleichlicher Präzision. Machen Sie sich bereit, Ihr Wissen zu vertiefen und Ihr Handwerk zu verbessern!

Der Winkel eines Drehwerkzeugs ist ein entscheidender Parameter, der den Schneideffekt beeinflusst, einschließlich Spanwinkel, Freiwinkel, Steigungswinkel, sekundärer Steigungswinkel und Schneidenneigungswinkel.

Bei der Wahl des Werkzeugwinkels sind die Steifigkeit des Drehbearbeitungssystems, bestehend aus Drehmaschine, Spannvorrichtung und Werkzeug, sowie die geometrische Form und die Materialeigenschaften des zu bearbeitenden Werkstücks zu berücksichtigen.

Wenn beispielsweise die Systemsteifigkeit gut ist, sollte der Steigungswinkel klein sein, um die Lebensdauer des Werkzeugs zu erhöhen, die Wärmeableitung zu verbessern und die Oberflächenrauhigkeit zu erhöhen. Bei der Bearbeitung von Stufen beträgt der Steigungswinkel in der Regel 90°, während der Steigungswinkel bei Werkstücken, die in der Mitte geschnitten werden, in der Regel 60° beträgt.

Außerdem wird die Wahl des Freiwinkels durch das zu bearbeitende Material beeinflusst. Beim Schneiden von Kunststoffmetallen ist der Freiwinkel beispielsweise größer, während bei spröden Metallen oder Materialien mit hoher Zähigkeit der Freiwinkel kleiner ist.

Der Artikel geht auf die verschiedenen Faktoren ein, die die Wahl der einzelnen Winkel beeinflussen, wie z. B. die Härte des zu zerspanenden Materials, die Art der Bearbeitung und die Steifigkeit des Drehprozesssystems. Außerdem wird die Bedeutung der drei Bezugsebenen erläutert, die zur Bestimmung und Messung des geometrischen Winkels des Drehwerkzeugs verwendet werden.

Ob Sie nun ein erfahrener Profi oder ein Anfänger sind, der seine Fähigkeiten verbessern möchte Zerspanung Fähigkeiten, ist dieser Artikel ein Muss. Also, schnappen Sie sich Ihre Drehwerkzeuge und machen Sie sich bereit, Ihre Bearbeitungsvorgänge auf die nächste Stufe zu heben!

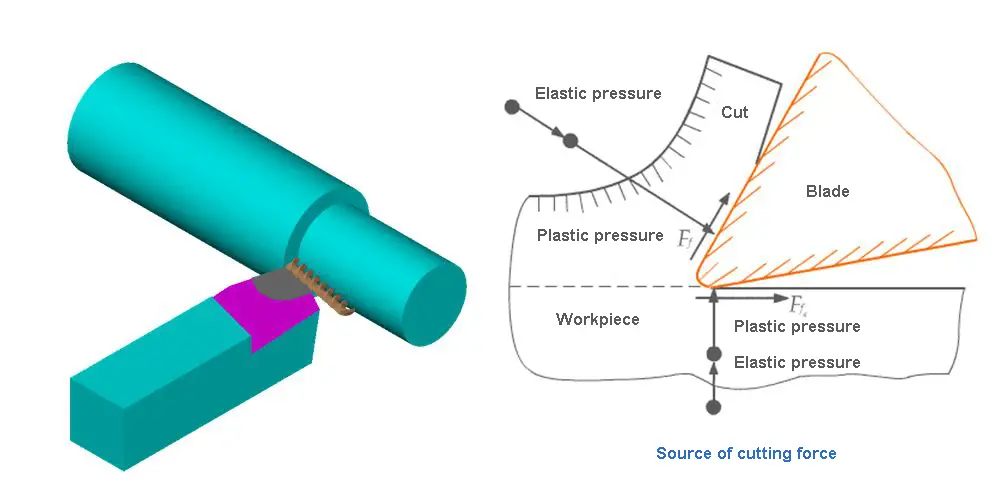

Beim Schneiden von Metall spielt der Werkzeugwinkel eine entscheidende Rolle bei der Bestimmung der Geometrie des schneidenden Teils des Werkzeugs, wenn es in das Werkstück eindringt.

Bei der Arbeit mit einer Drehmaschine ist die Wahl des richtigen Werkzeugwinkels entscheidend für das Erreichen der gewünschten Ergebnisse. Der gewählte Winkel hat großen Einfluss auf die Genauigkeit des Werkstücks, die Materialabtragsrate und die Gesamteffizienz des Prozesses. Ein gut gewählter Winkel trägt auch zur Haltbarkeit des Schneidwerkzeugs bei, was letztlich Zeit und Kosten spart.

Es gibt mehrere Arten von Schneidwerkzeugen, die in der Dreharbeiten, einschließlich:

Die Geometrie von Werkzeugwinkeln spielt eine wesentliche Rolle bei der Bestimmung der Leistung und Lebensdauer eines Schneidwerkzeugs. Einige kritische Winkel, die zu berücksichtigen sind, sind:

Die Wahl des Werkzeugwinkels hängt von Faktoren wie dem zu zerspanenden Material, der Art der Drehbearbeitung und dem gewünschten Ergebnis des Werkstücks ab. Wenn man diese Grundlagen versteht, kann man fundierte Entscheidungen zur Optimierung der Drehbankschneiden Prozess.

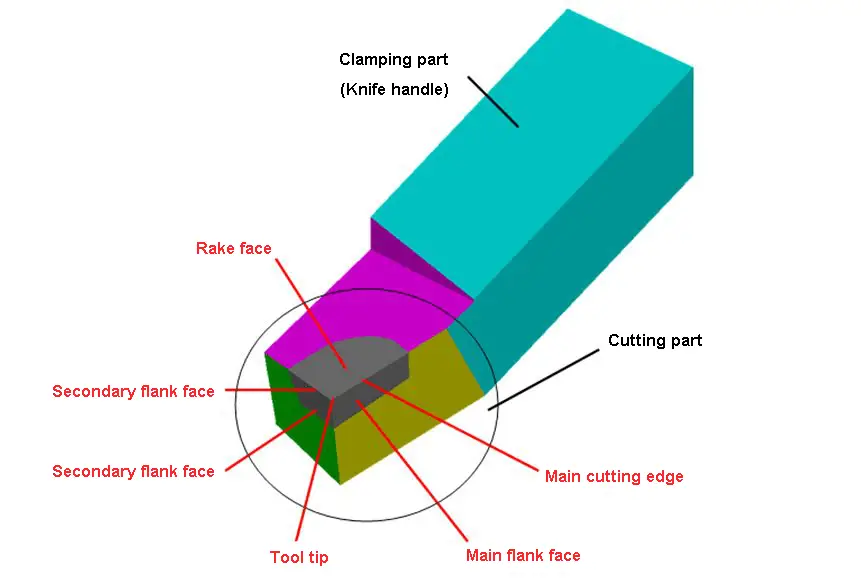

Der schneidende Teil eines Drehmeißels besteht aus der Spanfläche, der Hauptfreifläche, der Nebenfreifläche, der Hauptschneide, der Nebenschneide und der Werkzeugspitze.

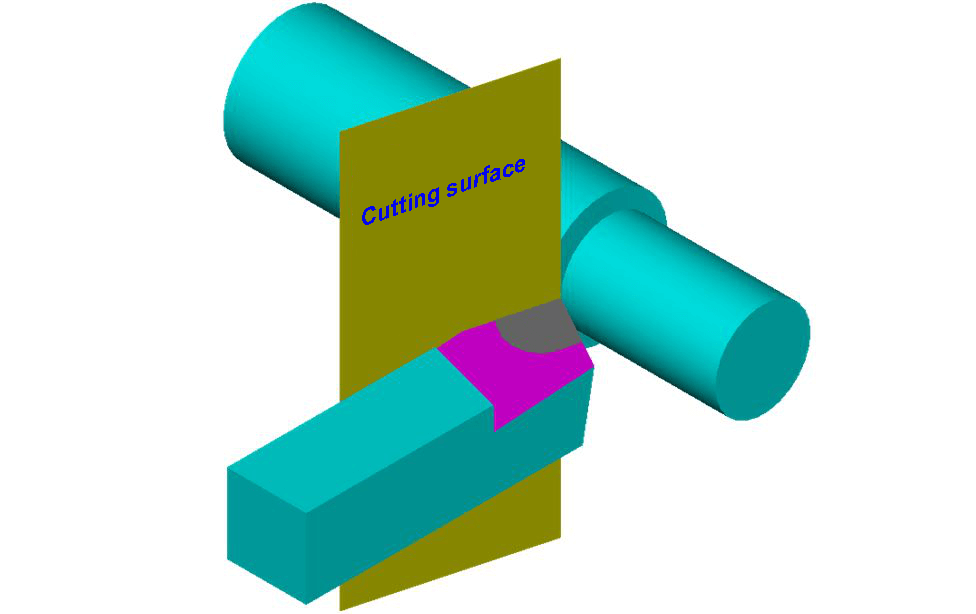

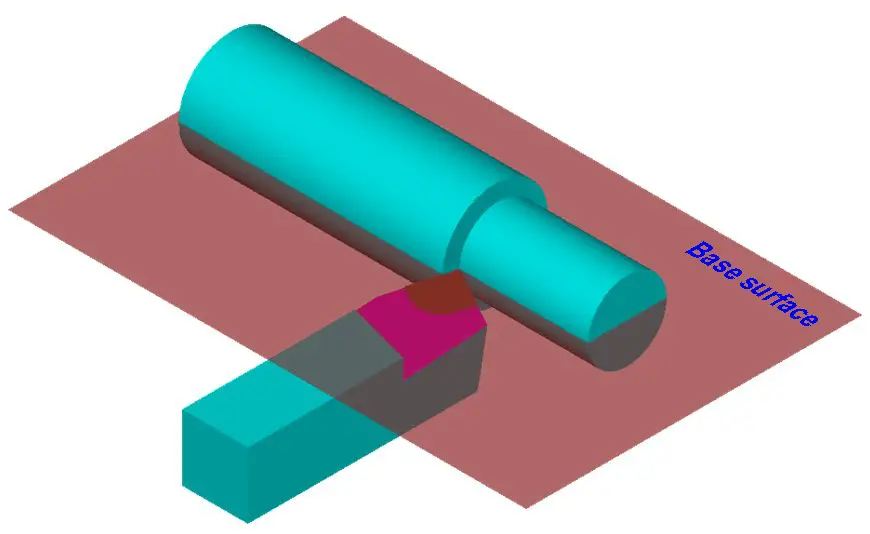

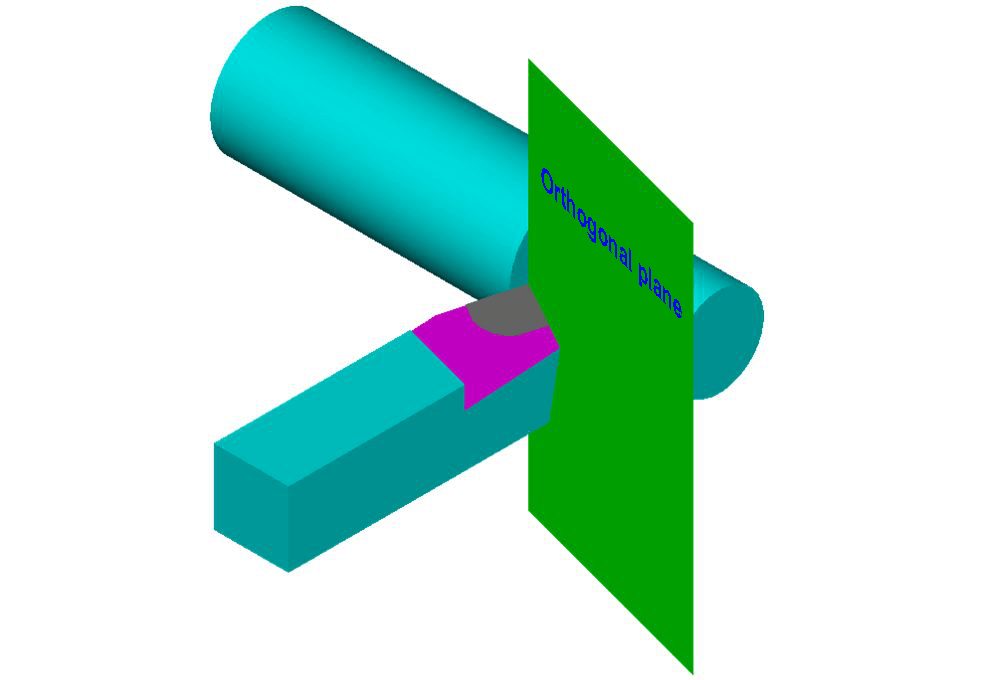

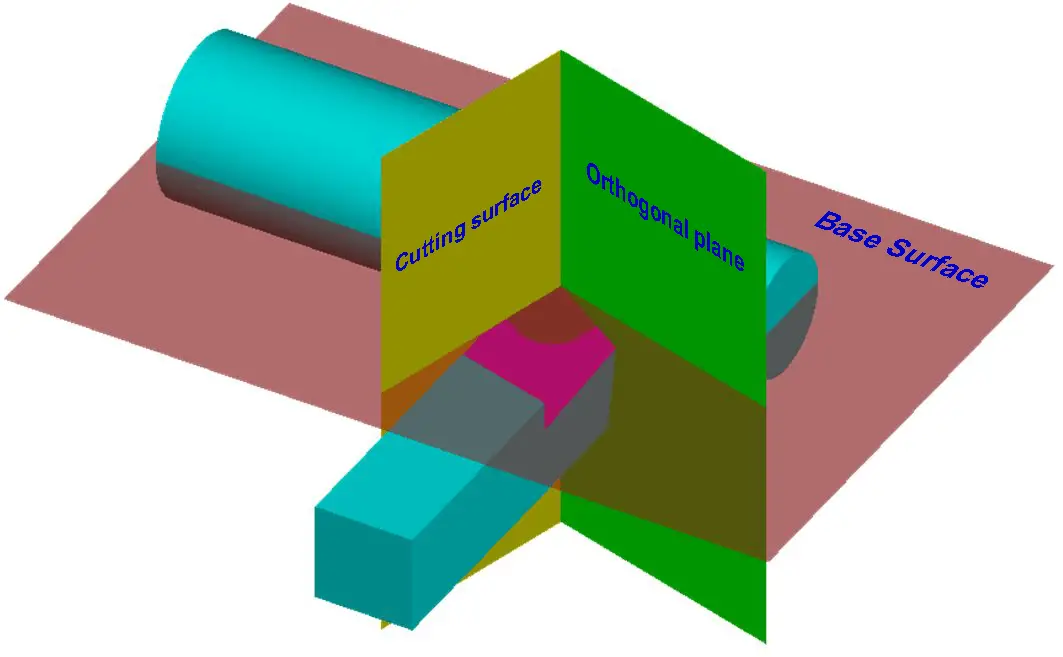

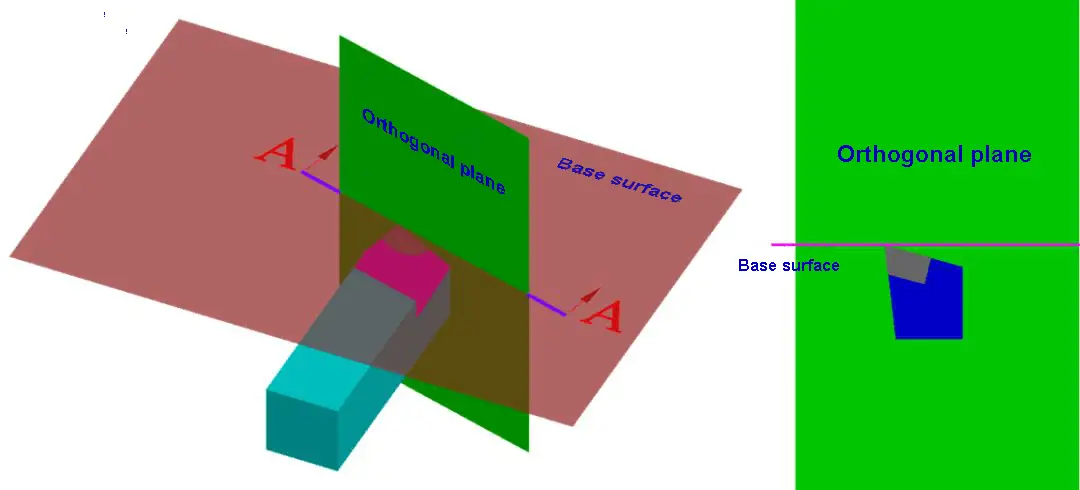

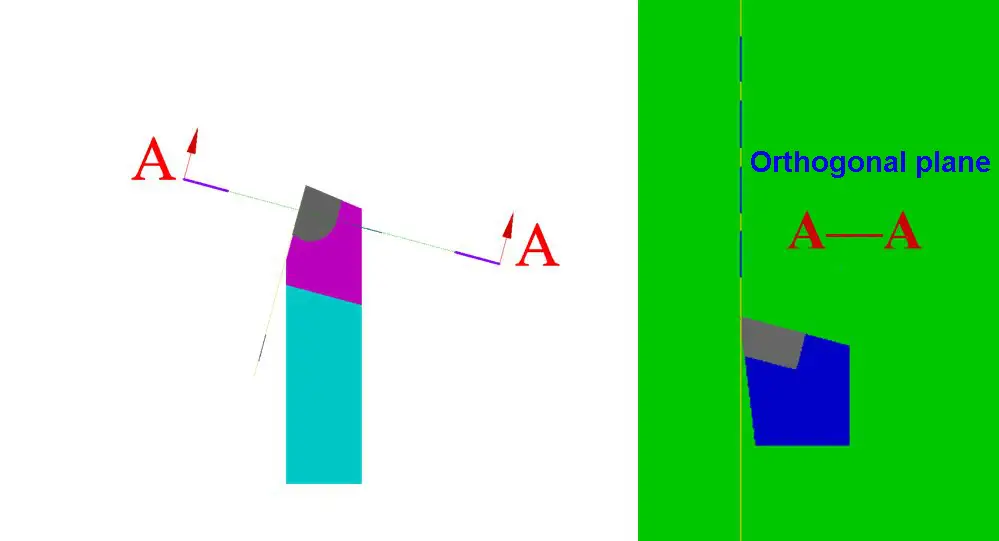

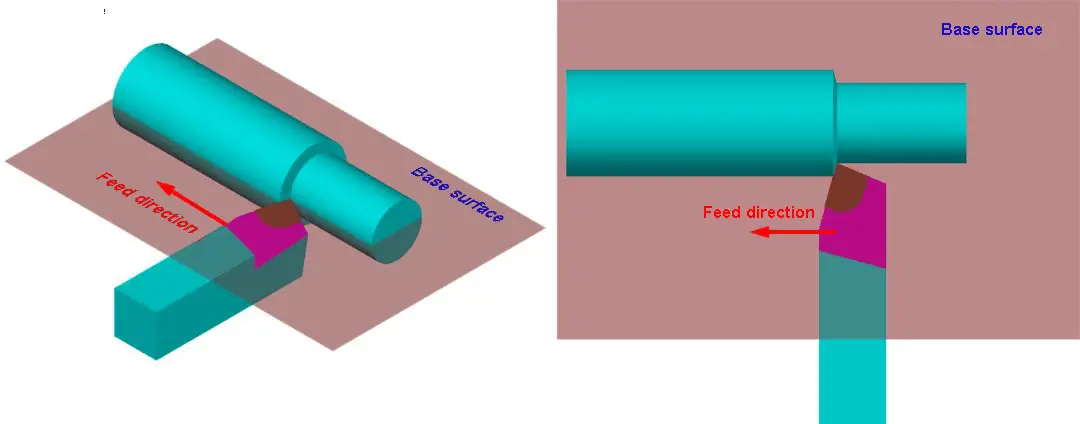

Um den geometrischen Winkel des Drehmeißels zu bestimmen und zu messen, müssen drei Bezugsebenen gewählt werden. Diese drei Bezugsebenen sind die Schnittebene, die Basisebene und die Senkrechtebene.

Eine Ebene, die sich in einem bestimmten Punkt auf der Hauptschneide schneidet und senkrecht zur Basisebene des Schaftes steht.

Eine Ebene, die durch einen ausgewählten Punkt der Hauptschneide geht und parallel zur Grundfläche des Schaftes verläuft.

Eine Ebene, die rechtwinklig zur Schnittebene und rechtwinklig zur Basisebene liegt.

Es ist zu erkennen, dass diese drei Koordinatenebenen senkrecht zueinander stehen und ein raumrechtes Koordinatensystem bilden.

Die Größe des Spanwinkels ist ein entscheidender Faktor für die Ausgewogenheit von Haltbarkeit und Schärfe der Schneidewerkzeug.

Bei der Bestimmung des Spanwinkels sollte zunächst die Härte des zu schneidenden Materials berücksichtigt werden.

Bei Materialien mit hoher Härte wird ein kleinerer Spanwinkel bevorzugt, während bei weicheren Materialien ein größerer Winkel angebracht ist.

Darüber hinaus beeinflusst auch die Art der Bearbeitung die Wahl des Spanwinkels.

Für die Schruppbearbeitung wird ein kleinerer Winkel bevorzugt, während für die Schlichtbearbeitung ein größerer Winkel verwendet wird. Üblicherweise wird ein Spanwinkel zwischen -5° und 25° gewählt.

Üblicherweise wird der Spanwinkel (γ0) bei der Herstellung von Drehwerkzeugen nicht vorgegeben. Stattdessen wird er durch das Einschleifen einer Spanabfuhrnut in das Werkzeug erreicht.

Diese Nut, die auch als Spanbrechernut bezeichnet wird, dient dazu, die Späne ohne Aufwickeln zu brechen, die Fließrichtung der Späne zu steuern, um die Genauigkeit der bearbeiteten Oberfläche zu erhalten, den Schneidwiderstand zu verringern und die Lebensdauer des Werkzeugs zu verlängern.

Erstens sollte die Art der Bearbeitung berücksichtigt werden. Bei der Schlichtbearbeitung sollte der Rückenwinkel einen großen Wert haben, während er bei der Schruppbearbeitung einen kleinen Wert haben sollte.

Zweitens sollte die Härte des zu bearbeitenden Materials berücksichtigt werden.

Wenn das zu bearbeitende Material hart ist, sollte der Hauptwinkel einen kleinen Wert haben, um die Festigkeit der Messerwelle zu verbessern.

Ist das Material hingegen weich, kann der Rückwinkel einen größeren Wert haben. Der Rückenwinkel sollte nicht 0° oder negativ sein und wird im Allgemeinen zwischen 6° und 12° gewählt.

Erstens sollte die Steifigkeit des Drehprozesssystems, bestehend aus Drehbänken, Vorrichtungen und Werkzeugen, berücksichtigt werden.

Wenn die Steifigkeit des Systems gut ist, sollte der Eintrittswinkel ein kleiner Wert sein, was die Lebensdauer des Drehwerkzeugs erhöht, die Wärmeabfuhr verbessert und zu einer besseren Oberflächenrauhigkeit.

Zweitens muss die Geometrie des zu bearbeitenden Werkstücks berücksichtigt werden. Bei der Bearbeitung von Stufen sollte der Schneidenwinkel 90° betragen.

Bei Werkstücken, die in der Mitte geschnitten werden, beträgt der Schneidenwinkel im Allgemeinen 60°. Der Schnittkantenwinkel liegt in der Regel zwischen 30° und 90°, wobei die am häufigsten verwendeten Winkel 45°, 75° und 90° sind.

Erstens müssen das Drehwerkzeug, das Werkstück und der Spanner eine ausreichende Steifigkeit aufweisen, um den sekundären Beugewinkel zu verringern, andernfalls sollte ein größerer Wert gewählt werden.

Zweitens muss die Art der Verarbeitung berücksichtigt werden.

Bei der Schlichtbearbeitung sollte der sekundäre Beugewinkel 10° bis 15° betragen, während er bei der Schruppbearbeitung etwa 5° betragen sollte.

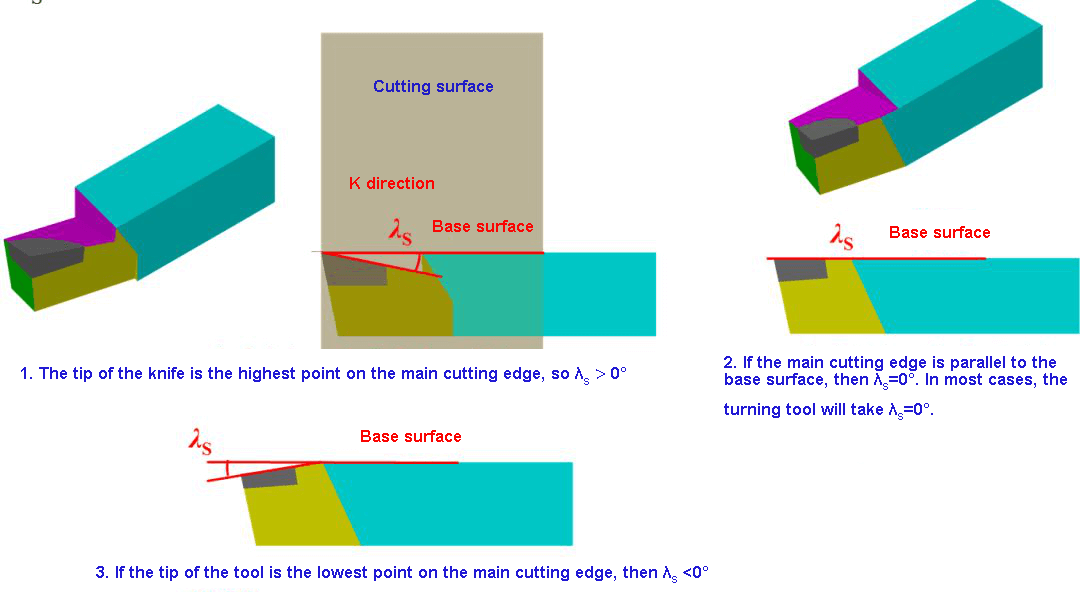

Sie hängt hauptsächlich von der Art des Bearbeitungsprozesses ab. Bei der Schruppbearbeitung hat das Werkstück einen erheblichen Einfluss auf das Drehwerkzeug.

Bei der Schlichtbearbeitung, wenn λS kleiner oder gleich 0° ist, ist die Stoßkraft des Werkstücks auf das Drehwerkzeug minimal.

Wenn λS größer oder gleich 0° ist, wird üblicherweise ein Wert von 0° angenommen. Der Neigungswinkel wird normalerweise zwischen -10° und 5° gewählt.

Der Einfluss der Drehmeißelwinkel auf die Schnittkräfte und die Qualität der Schnittfläche spiegelt sich vor allem in den folgenden Aspekten wider:

Winkel der Harke: Die Größe des Spanwinkels wirkt sich direkt auf die Schärfe der Schneidkante und die Schneidkraft aus. Ein größerer Spanwinkel kann die Schärfe der Schneidkante verbessern, wodurch die Schneidkraft verringert und der Schnitt müheloser wird. Gleichzeitig verbessert ein größerer Spanwinkel die Spanabfuhr, verringert die Schnittverformung und verbessert die Qualität der bearbeiteten Oberfläche. Wenn der Spanwinkel jedoch zu groß ist, nimmt die Festigkeit der Schneidkante ab, wodurch die Werkzeugspitze schneller verschleißt und die Schnittkraft steigt.

Freiraum-Winkel: Der Freiwinkel ist der Winkel zwischen der Schneidfläche und der senkrecht zur Werkzeugachse verlaufenden Linie. Er beeinflusst die Festigkeit der Schneidkante und die Spanabfuhr. Ein geeigneter Freiwinkel kann die Haltbarkeit des Werkzeugs und die Effizienz der Spanabfuhr verbessern, aber ein zu großer Freiwinkel kann die Schnittkraft erhöhen.

Führungswinkel: Der Steigungswinkel beeinflusst die Form des Spans und die Richtung der Schnittkraft. Verschiedene Steigungswinkel eignen sich für unterschiedliche Bearbeitungsanforderungen, wie z. B. Schrupp- oder Schlichtbearbeitung. Beim Planfräsen zum Beispiel kann ein Steigungswinkel von 60° bis 75° die radiale Schnittkraft erheblich reduzieren und die Vibrationsfestigkeit und Schnittstabilität verbessern.

Winkel der Spitzenfase: Ein größerer Fasenwinkel an der Spitze kann die Schnittkräfte und die Schnitttemperatur verringern und gleichzeitig die Lebensdauer der Schneide und die Oberflächenqualität erhöhen. Ist der Fasenwinkel jedoch zu groß, kann er den Eintrittswinkel der Schneide verringern. Die Späne können leicht den Spalt zwischen dem Werkzeug und dem Werkstück blockieren, was die Bearbeitungsergebnisse beeinträchtigt.

Die besten Auswahlkriterien für den Rückseitenwinkel bei der Bearbeitung verschiedener Materialien hängen in erster Linie von den Eigenschaften des Werkstückmaterials (wie Härte, Plastizität, Zähigkeit usw.) und den spezifischen Anforderungen des Bearbeitungsprozesses (wie Schruppen oder Feinbearbeitung) ab. Hier sind die besten Auswahlkriterien, die ich aus meiner Forschung zusammengefasst habe:

Bei der Bearbeitung von Kunststoffen sollte ein größerer Rückseitenwinkel gewählt werden. Der Grund dafür ist, dass Kunststoffe dazu neigen, sich zu verformen und am Werkzeug zu haften. Ein größerer Rückseitenwinkel trägt dazu bei, die Reibung zwischen Werkzeug und Werkstück zu verringern und damit die Bearbeitungseffizienz und die Oberflächenqualität zu verbessern.

Bei der Bearbeitung von spröden oder harten Materialien sollte ein kleinerer Rückseitenwinkel gewählt werden. Der Grund dafür ist, dass spröde und harte Werkstoffe anfälliger für Risse sind. Ein kleinerer Rückenwinkel kann die Festigkeit der Schneide erhöhen und einen Bruch während des Bearbeitungsprozesses verhindern.

Bei der Feinbearbeitung sollte aufgrund der geringeren Schnittdicke ein größerer Rückenwinkel gewählt werden, um die Qualität der bearbeiteten Oberfläche zu gewährleisten. Dies macht das Werkzeug schärfer, verringert den Verschleiß und verbessert die Bearbeitungsgenauigkeit.

Bei der Bearbeitung von Werkstoffen, die zur Bildung gehärteter Schichten neigen, sollte ebenfalls ein größerer Rückseitenwinkel gewählt werden. Dies hilft, die Bildung von Härtelagen zu verhindern und die Schärfe des Werkzeugs zu erhalten.

Bei bestimmten Werkstoffen, wie z. B. Titanlegierungen, die eine höhere Plastizität und Zähigkeit aufweisen, sollte bei der Bearbeitung auch ein größerer Rückseitenwinkel in Betracht gezogen werden, um den Schwierigkeitsgrad der Bearbeitung zu verringern und die Bearbeitungseffizienz zu verbessern.

Der Einfluss der primären und sekundären Entlastungswinkel auf die Rauheit der bearbeiteten Oberfläche kann auf verschiedene Weise quantifiziert werden:

Auswirkung des primären Freiwinkels: Der primäre Freiwinkel (KAPR) ist der Winkel zwischen der Hauptschneide des Werkzeugs und der Oberfläche des Werkstücks. Er beeinflusst die Spandicke, die Schnittkraft und die Werkzeugstandzeit. Wenn der primäre Freiwinkel abnimmt, verringert sich die Spandicke. Durch diesen Ausdünnungseffekt der Späne wird das bearbeitete Material über einen größeren Teil der Schneidkante verteilt, was sich auf die Oberflächenrauhigkeit auswirken kann.

Auswirkungen des sekundären Freiwinkels: Der sekundäre Freiwinkel wirkt sich hauptsächlich auf die Rauheit und Qualität der bearbeiteten Oberfläche aus. Ein kleinerer zweiter Freiwinkel kann die Oberflächenrauheit verringern, da er die Festigkeit der Werkzeugspitze erhöht, Vibrationen reduziert und die bearbeitete Oberfläche poliert.

Eine Verringerung des sekundären Freiwinkels kann jedoch leicht zu Vibrationen führen, so dass er auf der Grundlage der Steifigkeit der Werkzeugmaschine bestimmt werden muss. Darüber hinaus ist es üblich, den Wert der Oberflächenrauheit durch Verkleinern des sekundären Freiwinkels kr' zu verringern, obwohl dies zu Werkzeugvibrationen führen kann.

Umfassende Betrachtung: Unter den geometrischen Parametern des Werkzeugs haben der primäre Freiwinkel Kr, der sekundäre Freiwinkel Kr' und der Radius der Werkzeugspitze re einen wesentlichen Einfluss auf die Oberflächenrauheit. Wenn die primären und sekundären Freiwinkel klein sind, ist auch die Höhe der Restfläche auf der bearbeiteten Oberfläche klein, wodurch die Oberflächenrauheit verringert wird. Dies zeigt, dass die Oberflächenrauheit bis zu einem gewissen Grad durch Anpassung der Größe der primären und sekundären Freiwinkel gesteuert werden kann.

Der Einfluss des Spanwinkels auf die Spanabfuhrrichtung und die Bearbeitungsqualität lässt sich vor allem an folgenden Aspekten ablesen:

Der positive oder negative Spanwinkel hat einen direkten Einfluss auf die Fließrichtung der Späne. Wenn der Spanwinkel positiv ist, dreht sich der Span gegen den Uhrzeigersinn und verlängert sich, wobei er an seiner Wurzel einen Winkel mit der Übergangsfläche bildet, so dass der Spanfluss nur in Richtung der zu bearbeitenden Fläche verläuft. Dies zeigt, dass die Gestaltung des Spanwinkels eine wichtige Rolle bei der Steuerung der Fließrichtung der Späne spielt, insbesondere in Situationen, in denen es notwendig ist, die Verschmutzung der Werkstückoberfläche durch Späne zu reduzieren.

Bei der Schrägzerspanung von C45-Stahl beeinflusst der Spanwinkel λs die minimale Rohspandicke (hmin) im Bereich von 0° bis 60° erheblich. Dieses Ergebnis wurde durch theoretische Analysen und experimentelle Verifizierung bestätigt. Dies bedeutet, dass der Spanwinkel nicht nur die Spanabfuhrrichtung beeinflusst, sondern auch einen direkten Einfluss auf das Zerspanungsvolumen während des Bearbeitungsprozesses hat.

Beim Schrägschneiden fließt der Span in schräger Richtung aus der Schneide und erzeugt eine seitliche Biegung entlang der vorderen Werkzeugfläche, wodurch ein spiralförmiger Spanabfluss entsteht. Dieses Phänomen wird durch die Verteilung der Reibungskräfte zwischen dem Werkzeug und dem Span verursacht. Dies ist ein weiterer Beleg für den bedeutenden Einfluss des Spanwinkels auf die Spanabfuhr.

Die Einstellung des Spanwinkels kann sich auch auf die Standzeit des Werkzeugs und den Härtegrad des Werkstücks auswirken. Eine Vergrößerung des Spanwinkels kann zu einem Absinken der Temperatur der hinteren Werkzeugfläche führen und damit den Verschleiß der hinteren Werkzeugfläche verringern. Dies bedeutet, dass durch die Einstellung des Spanwinkels die Standzeit des Werkzeugs bis zu einem gewissen Grad verlängert und die Oberflächenqualität des Werkstücks verbessert werden kann.

Bei Systemen mit hoher Steifigkeit erfordert die Anpassung des Winkels des Drehwerkzeugs an die geometrische Form und die Materialeigenschaften des Werkstücks zunächst die Berücksichtigung der geometrischen Parameter des Werkzeugs, einschließlich des Hauptanstellwinkels, des Freiwinkels und des Anstellwinkels.

Diese Parameter haben einen erheblichen Einfluss auf die Schnittverformung, die Schnittkraft, die Schnitttemperatur und den Werkzeugverschleiß und wirken sich somit auf die Schnittleistung, die Standzeit des Werkzeugs, die Oberflächenqualität des Werkstücks und die Bearbeitungskosten aus. Durch die Anpassung der Werkzeugwinkel, insbesondere des Hauptanstellwinkels, des Freiwinkels und des Anstellwinkels, kann das Problem der Werkzeugmaschinenvibration und des Werkzeugratterns gelöst werden.

Für unterschiedliche Werkstückformen und Materialien ist auch die Wahl der geeigneten Werkzeugform entscheidend. So eignet sich beispielsweise eine 80-Grad-Diamantscheibe für ein breites Anwendungsspektrum von der Schrupp- bis zur Feinbearbeitung, während eine 55-Grad- oder 35-Grad-Diamantscheibe in der Regel für die Konturbearbeitung verwendet wird. Darüber hinaus sollten bei der geometrischen Form des Werkzeugs auch Faktoren wie die geometrische Form des Werkstücks, sein Material und die Anforderungen an die Oberflächenqualität berücksichtigt werden.

In der Praxis sollte auch auf die Größe der Restfläche geachtet werden, die auf der bearbeiteten Oberfläche verbleibt, wenn das Werkzeug eine Vorschubbewegung relativ zum Werkstück ausführt. Eine Verringerung des Hauptanstellwinkels, des Freistellungswinkels und eine Vergrößerung des Radius der Werkzeugspitze können die Höhe der Restfläche verringern. Dies bedeutet, dass bei der Einstellung des Werkzeugwinkels nicht nur die geometrischen Parameter des Werkzeugs berücksichtigt werden müssen, sondern auch, wie sich diese Parameter auf die physikalischen Phänomene während des Zerspanungsprozesses auswirken, z. B. auf die Schnittkraft und die Schnittleistung.

Die Anpassung des Winkels des Drehwerkzeugs an die geometrische Form und die Materialeigenschaften des Werkstücks erfordert eine umfassende Berücksichtigung der geometrischen Parameter des Werkzeugs (z. B. Hauptanstellwinkel, Freiwinkel und Anstellwinkel), die Auswahl der geeigneten Werkzeugform und die Berücksichtigung der Wechselwirkung zwischen dem Werkzeug und dem Werkstück sowie der physikalischen Phänomene während des Zerspanungsprozesses. Solche Anpassungen können dazu beitragen, die Bearbeitungseffizienz zu verbessern, die Werkzeuglebensdauer zu verlängern und die Qualität der Werkstückbearbeitung zu gewährleisten.