Haben Sie sich schon einmal gefragt, was die Präzision und Automatisierung der modernen Fertigung ausmacht? In diesem Artikel tauchen wir ein in die Welt der CNC-Systeme, der Köpfe hinter den Maschinen, die unsere Welt gestalten. Entdecken Sie die 10 besten CNC-Systeme, die die Industrie revolutionieren, und erfahren Sie mehr über ihre Funktionen, Vorteile und die Spitzentechnologien, die sie auszeichnen. Machen Sie sich bereit, die Geheimnisse hinter den Maschinen zu lüften, die Innovation und Effizienz in der heutigen Fertigung vorantreiben.

CNC-Maschinen mit offenem Regelkreis arbeiten ohne Rückkopplungsmechanismen. Diese Systeme verlassen sich ausschließlich auf Eingangssignale, um die Bewegungen der Maschine zu steuern. Da es keine Echtzeit-Rückkopplung gibt, sind sie in der Regel preiswerter, weisen aber eine geringere Genauigkeit und Stabilität auf. Systeme mit offenem Regelkreis eignen sich für einfachere Anwendungen, z. B. für einfache Holzbearbeitungs- oder Hobbyprojekte, bei denen es nicht auf Präzision ankommt. Eine kleine Graviermaschine, die für Bastelarbeiten verwendet wird, kann beispielsweise ein Steuerungssystem mit offenem Regelkreis effektiv nutzen.

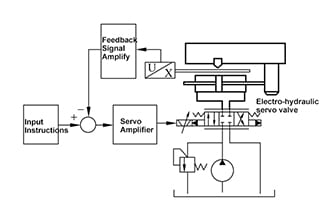

CNC-Maschinen mit geschlossenem Regelkreis sind mit Rückkopplungsmechanismen ausgestattet, die den Betrieb der Maschine auf der Grundlage von Echtzeitdaten kontinuierlich überwachen und anpassen. Diese Rückkopplungsschleife ermöglicht eine höhere Genauigkeit und Präzision und macht diese Systeme ideal für Hochpräzisionsanwendungen. Sie sind zwar teurer, bieten aber eine höhere Leistung und Zuverlässigkeit. In Branchen wie der Luft- und Raumfahrt und der Automobilherstellung, in denen Präzision an erster Stelle steht, werden häufig CNC-Systeme mit geschlossenem Regelkreis eingesetzt. Eine CNC-Fräsmaschine mit geschlossenem Regelkreis kann zum Beispiel komplizierte Luft- und Raumfahrtkomponenten mit engen Toleranzen herstellen.

Konturbearbeitungssysteme sind so konzipiert, dass sie komplexen Bahnen und Formen folgen und es der CNC-Maschine ermöglichen, komplizierte Schnitte und Bewegungen auszuführen. Diese Systeme sind für die Herstellung detaillierter und präziser Komponenten unerlässlich. In der Schmuckindustrie zum Beispiel werden Konturierungssysteme eingesetzt, um detaillierte Gravuren und komplexe Designs auf Metalloberflächen zu erstellen.

Punkt-zu-Punkt-Steuerungssysteme bewegen die Maschinenkomponenten präzise zwischen bestimmten Punkten. Diese Art der Steuerung eignet sich für Vorgänge wie Bohren oder Gewindeschneiden, bei denen sich das Werkzeug genau von einer Stelle zur anderen bewegen muss, ohne einer kontinuierlichen Bahn zu folgen. Ein Beispiel ist eine CNC-Bohrmaschine, die bei der Herstellung von Leiterplatten (PCB) eingesetzt wird, wo eine präzise Platzierung der Löcher entscheidend ist.

Die Vorschubsteuerung regelt die Geschwindigkeit, mit der sich die Schneidwerkzeuge bewegen, um die Qualität des Schnitts zu gewährleisten und Schäden am Werkzeug oder Werkstück zu vermeiden. Eine korrekte Vorschubsteuerung trägt zur Optimierung des Bearbeitungsprozesses bei, indem sie ein Gleichgewicht zwischen Geschwindigkeit und Präzision herstellt. Bei der Metallbearbeitung beispielsweise kann die Anpassung der Vorschubgeschwindigkeit Überhitzung und Werkzeugverschleiß verhindern und so für ein glatteres Endprodukt sorgen.

2-Achsen-CNC-Maschinen arbeiten entlang der X- und Y-Achse und eignen sich daher für einfache Aufgaben wie das Bohren von Löchern oder das Schneiden gerader Linien. Diese Maschinen werden häufig für Anwendungen eingesetzt, bei denen nur zweidimensionale Bewegungen erforderlich sind, z. B. beim Schneiden von Grundformen aus Plattenmaterial.

3-Achsen-CNC-Maschinen fügen eine Z-Achse hinzu, die eine Tiefenkontrolle ermöglicht und grundlegende dreidimensionale Bearbeitungsvorgänge erlaubt. Diese Maschinen werden in der Regel zum Fräsen, Bohren und für andere Bearbeitungen eingesetzt, die eine Bewegung in drei Dimensionen erfordern. Ein Beispiel ist ein 3-Achsen-CNC-Router, der in der Holzbearbeitung zur Herstellung detaillierter Schnitzereien und Reliefs verwendet wird.

4-Achsen-CNC-Maschinen verfügen über eine zusätzliche Drehachse, die so genannte A-Achse, die es der Maschine ermöglicht, komplexere Schnitte durchzuführen. Diese Achse ist besonders nützlich für Bearbeitungen, die Bogenschnitte oder die Bearbeitung von Teilen mit komplizierten Geometrien beinhalten. Eine 4-Achsen-CNC-Drehmaschine kann zum Beispiel komplexe zylindrische Teile mit spiralförmigen Nuten herstellen.

5-Achsen-CNC-Maschinen verfügen über zwei Rotationsachsen (A- und C-Achse), so dass die Maschine fünf der sechs Seiten eines Werkstücks ohne Neupositionierung bearbeiten kann. Diese Fähigkeit ermöglicht hochkomplexe Bearbeitungen und ist für die Herstellung detaillierter und präziser Komponenten in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie unerlässlich. Ein Beispiel ist eine 5-Achsen-CNC-Fräsmaschine, die zur Herstellung von Turbinenschaufeln verwendet wird.

7-Achsen-CNC-Maschinen verfügen über sieben Achsen, davon drei für die Drehung des Werkstücks, drei für die Bewegung des Schneidwerkzeugs und eine für die Drehung des Arms. Diese Maschinen sind in der Lage, hochkomplexe Bearbeitungsvorgänge durchzuführen und werden in fortschrittlichen Fertigungsanwendungen eingesetzt, die extreme Präzision und Vielseitigkeit erfordern. Ein Beispiel ist ein 7-achsiger CNC-Roboterarm, der bei automatisierten Schweißanwendungen eingesetzt wird.

CNC-Steuerungen nutzen verschiedene industrielle Kommunikationsprotokolle, um mit anderen Systemen und Komponenten zu kommunizieren. Zu den gängigen Protokollen gehören ARCNET, CANbus, ControlNet, DeviceNet, Ethernet und PROFIBUS. Diese Protokolle gewährleisten eine zuverlässige und effiziente Kommunikation zwischen der CNC-Steuerung und anderen Geräten und erleichtern die nahtlose Integration in automatisierte Fertigungsumgebungen.

Serielle und parallele Schnittstellen, wie RS232, RS422, RS485, IEEE 1284 und USB, werden für den Anschluss von CNC-Steuerungen an externe Geräte wie Computer und Peripheriegeräte verwendet. Diese Schnittstellen erleichtern die Datenübertragung und ermöglichen die Integration zusätzlicher Funktionen, wie das Hochladen von Bearbeitungsprogrammen oder die Aktualisierung der Firmware.

CNC-Steuerungen arbeiten mit speziellen Programmiersprachen und Codes, wie G-Code, M-Code, HPGL und Kontaktplanlogik. Funktionen wie Polarkoordinatenbefehl, Fräserausgleich, lineare oder zirkuläre Interpolation und automatische Skalierung sind verfügbar, um die Fähigkeiten der Steuerung zu verbessern und den Programmierprozess zu vereinfachen. Der G-Code wird zum Beispiel häufig zur Steuerung der Bewegung von CNC-Maschinen verwendet, wobei Koordinaten und Aktionen für präzise Bearbeitungsvorgänge festgelegt werden.

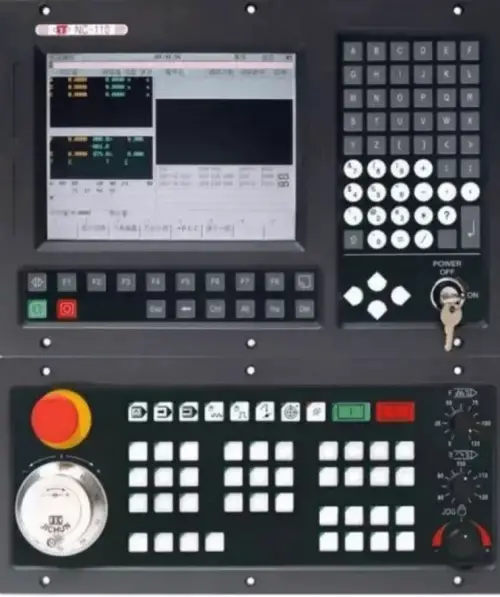

CNC-Steuerungen gibt es in verschiedenen Konfigurationen, darunter Computerplatinen, eigenständige Gehäuse, Tischsteuerungen, Gestellsteuerungen, hängende Steuerungen und Sockelsteuerungen. Einige Steuerungen verfügen über integrierte Displays, Touchscreens, Tastaturen oder Touchpads, um die Interaktion und Steuerung durch den Benutzer zu erleichtern. Eine Hängesteuerung mit integriertem Display ermöglicht es dem Bediener beispielsweise, den Betrieb der CNC-Maschine manuell zu steuern und zu überwachen.

Moderne CNC-Steuerungen bieten verschiedene Speicher- und Programmverwaltungsoptionen, wie z. B. Disketten-, Floppy-, Band- und Zip-Disk-Speicher, Multiprogrammspeicher und Simultansteuerungsfunktionen. Diese Funktionen ermöglichen eine effiziente Programmverwaltung und gewährleisten den reibungslosen Betrieb der CNC-Maschine. Die Multiprogrammspeicherung ermöglicht es dem Bediener beispielsweise, schnell zwischen verschiedenen Bearbeitungsprogrammen zu wechseln, was die Produktivität in einer Fertigungsumgebung erhöht.

CNC-Maschinensteuerungen (Computer Numerical Control) sind in der modernen Fertigung von zentraler Bedeutung, da sie die für eine qualitativ hochwertige Produktion erforderliche Präzision und Automatisierung bieten. Dieses Kapitel befasst sich mit den führenden CNC-Maschinensteuerungen auf dem Markt und beleuchtet ihre Funktionen, Industrieanwendungen und Erfolgsgeschichten aus der Praxis.

Siemens bietet ein umfassendes Angebot an SINUMERIK-CNC-Systemen, die für ihre Präzision und Funktionalität bekannt sind. Besonders beliebt sind die Modelle SINUMERIK 828D und SINUMERIK 840D sl. Diese Steuerungen werden in Branchen wie der Automobilindustrie und der Luft- und Raumfahrt eingesetzt, in denen es auf Hochleistungsbearbeitung ankommt. Eine bemerkenswerte Fallstudie ist ihre Anwendung in den Fertigungsprozessen von Airbus, wo Siemens-Steuerungen die Produktionseffizienz und -genauigkeit verbessert haben.

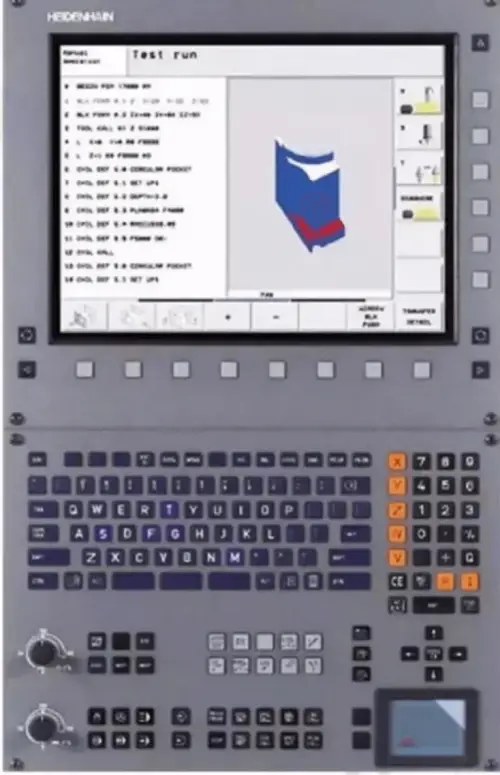

Heidenhain ist bekannt für seine hochwertigen CNC-Steuerungen, wie die TNC 640, die in vielen Bereichen wie Fräsen, Drehen und Schleifen eingesetzt werden. Eine Erfolgsgeschichte ist die Rolle von Heidenhain bei der Herstellung medizinischer Geräte, wo ihre CNC-Systeme die präzise Bearbeitung komplexer Komponenten ermöglichen und hohe Standards für Qualität und Zuverlässigkeit gewährleisten.

Fagor Automation stellt CNC-Systeme wie die Fagor CNC 8070 her, die komplexe Bearbeitungsaufgaben mit hoher Präzision unterstützen. Die Steuerungen von Fagor sind in der metallverarbeitenden Industrie weit verbreitet. So waren sie beispielsweise maßgeblich an der Optimierung der Produktionsprozesse bei mehreren europäischen Automobilherstellern beteiligt, was zu einer erheblichen Verbesserung der Produktivität und Produktqualität führte.

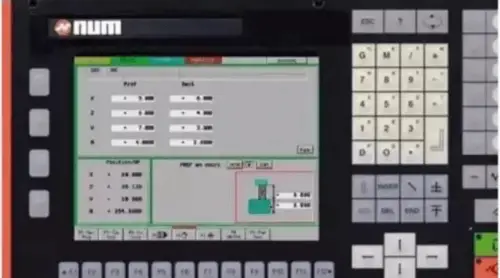

Das CNC-System Flexium+ von NUM kann bis zu 200 CNC-Achsen und Spindeln steuern und eignet sich daher für eine breite Palette von Industrieanwendungen. In der Luft- und Raumfahrtindustrie werden NUM-Steuerungen für die präzise Bearbeitung von Flugzeugkomponenten eingesetzt und tragen so zu höheren Sicherheits- und Leistungsstandards bei.

FANUC ist ein führender Hersteller von CNC-Steuerungssystemen und bietet Produkte wie die FANUC Serie 0i-MODEL F und FANUC Serie 30i/31i/32i-MODEL B an. Diese Steuerungen sind für ihre Zuverlässigkeit und Anpassungsfähigkeit bekannt. In der Elektronikindustrie werden FANUC-Steuerungen für die Hochgeschwindigkeits- und Präzisionsbearbeitung von Leiterplatten eingesetzt, wodurch die Produktionseffizienz erheblich gesteigert wird.

Die Serien M700V und M80 von Mitsubishi Electric unterstützen die mehrachsige Bearbeitung, die für Branchen wie die Automobil- und Luftfahrtindustrie unerlässlich ist. Eine Fallstudie zeigt die Rolle von Mitsubishi bei der Verbesserung der Bearbeitungsprozesse bei einem führenden japanischen Automobilhersteller, wo die CNC-Systeme die Zykluszeiten verkürzt und die Produktqualität verbessert haben.

HuazhongCNCs Steuerungen der Serie HNC-8 sind sowohl für Dreh- als auch für Fräsanwendungen konzipiert. Diese Systeme sind weit verbreitet in der Schwermaschinenbauindustrie eingesetzt. Zum Beispiel haben HuazhongCNC-Steuerungen in der Produktion von Baumaschinen entscheidend gewesen, die Bereitstellung der Präzision und Haltbarkeit für solche anspruchsvollen Anwendungen erforderlich.

Haas CNC-Systeme, wie die Haas Next Generation Control (NGC), sind für die nahtlose Integration mit Haas Werkzeugmaschinen konzipiert. Diese Steuerungen sind besonders für ihre benutzerfreundlichen Schnittstellen bekannt. In einem bemerkenswerten Fall hat ein mittelgroßes Fertigungsunternehmen in den USA Haas-Steuerungen eingesetzt, um seine Abläufe zu rationalisieren, was zu einer verbesserten Effizienz und geringeren Ausfallzeiten führte.

Der Einsatz moderner CNC-Steuerungen erhöht die Präzision und Effizienz von Bearbeitungsprozessen in verschiedenen Branchen erheblich. In der Automobilbranche beispielsweise wurden CNC-Steuerungen von FANUC und Siemens zur Herstellung hochpräziser Motorkomponenten eingesetzt, was zu einer verbesserten Leistung und Kraftstoffeffizienz führte. In der Luft- und Raumfahrtindustrie haben NUM- und Heidenhain-Steuerungen die Herstellung komplexer, hochpräziser Teile ermöglicht, die Sicherheit und Zuverlässigkeit gewährleisten.

Durch das Verständnis der Fähigkeiten und Anwendungen dieser Top-CNC-Maschinensteuerungen können Hersteller fundierte Entscheidungen treffen, um ihre Produktionsprozesse zu verbessern und hohe Standards für Präzision, Effizienz und Zuverlässigkeit zu gewährleisten.

CNC-Steuerungen spielen in modernen Fertigungsprozessen eine entscheidende Rolle, da sie Werkzeugmaschinen automatisieren und für präzise, wiederholbare Bewegungen sorgen. Diese Steuerungen sind unerlässlich, um ein hohes Maß an Genauigkeit, Effizienz und Flexibilität bei verschiedenen Bearbeitungsaufgaben zu erreichen. Dieses Kapitel bietet einen ausführlichen Vergleich der führenden CNC-Steuerungen und hebt deren Merkmale, Leistung und Eignung für verschiedene Anwendungen hervor.

Die CNC-Steuerungen von SYIL sind bekannt für ihre Präzision und Anpassungsfähigkeit. Diese Steuerungen sind als 5-Achsen- und 4-Achsen-Modelle erhältlich und verfügen über Echtzeitüberwachung und adaptive Steuerungsalgorithmen. Sie eignen sich besonders gut für komplexe mehrachsige Bewegungen, die in CNC-Drehmaschinen, Fräsmaschinen und Oberfräsen erforderlich sind. SYIL-Steuerungen bieten ein hohes Maß an Anpassungsfähigkeit und Kompatibilität und sind damit ideal für Aufgaben, die eine außergewöhnliche Genauigkeit erfordern.

Mach 3 und Mach 4 sind PC-basierte Steuerungen, die unter Microsoft Windows arbeiten. Mach 3 ist aufgrund seines günstigen Preises und seiner benutzerfreundlichen Oberfläche auf dem Low-End-Markt beliebt, während Mach 4 erweiterte Funktionen und Stabilität bietet. Diese Steuerungen sind einfach einzurichten und zu verwenden, so dass sie sich für Benutzer eignen, die ein ausgewogenes Verhältnis zwischen Kosten und Funktionalität benötigen.

LinuxCNC ist eine Open-Source-CNC-Steuerung, die unter Linux läuft. Sie bietet umfangreiche Anpassungsmöglichkeiten und ist für ihre Stabilität und Leistung bekannt. Allerdings erfordert die Einrichtung von LinuxCNC mehr technisches Know-how im Vergleich zu Mach 3 oder Mach 4. Es ist ideal für Benutzer, die eine flexible, leistungsstarke Lösung benötigen und sich mit einem höheren Maß an technischer Beteiligung wohl fühlen.

FlashCut ist eine Plug-and-Play-CNC-Steuerung, die für ihre einfache Einrichtung und benutzerfreundliche Oberfläche bekannt ist. Bei vollständiger Konfiguration bietet sie ähnliche Funktionen wie Mach 3. Obwohl FlashCut teurer sein mag, ist sie aufgrund ihres ausgereiften Designs und ihrer intuitiven Bedienung eine ausgezeichnete Wahl für Anwender, die eine problemlose Einrichtung und zuverlässige Leistung suchen.

TinyG und PlanetCNC sind Mikrocontroller-basierte Systeme, die fortschrittliche Bewegungssteuerungsalgorithmen und Unterstützung für mehrere Achsen bieten. TinyG unterstützt bis zu 6 Achsen und ist bekannt für seine glatten Bewegungsprofile und Hochleistungs-Mikrocontroller. Diese Systeme eignen sich für Benutzer, die erweiterte Bewegungssteuerungsfunktionen zu einem kostengünstigen Preis benötigen.

Fanuc- und Mitsubishi-Steuerungen sind ein Synonym für Zuverlässigkeit und fortschrittliche Funktionen. Diese Steuerungen verwenden häufig Systeme mit geschlossenem Regelkreis und Motion-Control-Karten wie Galil und gewährleisten eine präzise Steuerung und Rückmeldung. Sie sind mit verbesserten Offset-Funktionen und größeren Look-Ahead-Puffern ausgestattet und eignen sich daher ideal für hochpräzise Anwendungen in Branchen wie der Automobil- und Luftfahrtindustrie.

SYIL-Steuerungen sind für hochpräzise, komplexe Bearbeitungsaufgaben konzipiert und bieten erweiterte Funktionen wie Echtzeitüberwachung und adaptive Steuerung. Im Gegensatz dazu sind Mach 3 und Mach 4 zugänglichere und kostengünstigere Lösungen, die sich für Anwender eignen, die der Benutzerfreundlichkeit Vorrang vor der High-End-Leistung geben.

LinuxCNC bietet umfangreiche Anpassungsmöglichkeiten und Leistung, erfordert aber höhere technische Kenntnisse. FlashCut bietet eine benutzerfreundliche, Plug-and-Play-Erfahrung, so dass es ideal für Anwender, die eine unkomplizierte Einrichtung und zuverlässigen Betrieb bevorzugen, ohne in die technische Komplexität zu vertiefen.

TinyG und PlanetCNC bieten eine fortschrittliche Bewegungssteuerung für Anwender, die eine hohe Leistung zu geringen Kosten benötigen, und eignen sich daher für Bastler und kleine bis mittlere Unternehmen. Im Gegensatz dazu sind die Steuerungen von Fanuc und Mitsubishi für industrielle Anwendungen konzipiert, die höchste Zuverlässigkeit und Präzision erfordern, und eignen sich daher besser für große Fertigungsbetriebe.

Durch eine sorgfältige Abwägung dieser Faktoren können Hersteller die für ihre spezifischen Anforderungen am besten geeignete CNC-Steuerung auswählen, die Leistung, Benutzerfreundlichkeit und Kompatibilität in Einklang bringt, um optimale Ergebnisse bei ihren Bearbeitungsprozessen zu erzielen.

FANUC mit Sitz in Japan ist das weltweit führende Unternehmen in den Bereichen Forschung, Entwicklung, Produktion und Vertrieb von CNC-Systemen mit insgesamt 4549 Mitarbeitern (Stand: September 2005) und 1.500 Forschungs- und Entwicklungsspezialisten.

Zu den fünf Hauptmerkmalen des FANUC CNC-Systems gehören:

Zusammenfassend lässt sich sagen, dass die FANUC Standardserie heute das umfassendste CNC-System der Welt ist.

Das Siemens CNC-System ist ein Produkt des Bereichs Automation and Drive innerhalb des Siemens-Konzerns. Das CNC-System von Siemens, SINUMERIK, wurde über viele Generationen hinweg entwickelt. Derzeit sind hauptsächlich die Typen 802, 810, 840 und andere weit verbreitet.

Das Siemens CNC-Gerät ist modular aufgebaut und kostengünstig. Es ist mit einer Vielzahl von Software auf Standard-Hardware ausgestattet, wodurch es für eine Vielzahl von Bearbeitungsarten geeignet ist und die Anforderungen verschiedener Werkzeugmaschinen erfüllt, was zu einer Reihe von Produkten führt.

In den Jahren 1960 bis 1964 wurde das industrielle CNC-System von Siemens auf den Markt gebracht. Von 1965 bis 1972 führte Siemens eine auf Transistortechnologie basierende Hardware für Dreh-, Fräs- und Schleifmaschinen ein, die auf der vorherigen Generation von CNC-Systemen aufbaute.

Von 1973 bis 1981 führte Siemens das System SINUMERIK 550 ein. Von 1982 bis 1983 wurde das System SINUMERIK 3 eingeführt, gefolgt vom System SINUMERIK 840C von 1984 bis 1994. Von 1996 bis 2000 führte Siemens das System SINUMERIK 840D, das System SINUMERIK 810D und das System SINUMERIK 802D ein.

Die Software umfasst Sicherheitsintegrationsfunktionen für Mensch und Maschine. ShopMill und ShopTurn bieten eine grafische Programmieroberfläche, die dem Bediener einen schnellen Einstieg mit minimaler Einarbeitung ermöglicht. 1964 ließ Siemens das CNC-System unter dem Markennamen SINUMERIK registrieren.

Mitsubishi hat sich der Verbesserung der Produktleistung verschrieben. Die FA-Produktpalette umfasst programmierbare Steuerungen (SPS), Mensch-Maschine-Schnittstellen (HM), AC-Servosysteme, Wechselrichter, Industrieroboter und Niederspannungsstromverteiler, die in Asien sehr gefragt sind. Das Mechatronikgeschäft umfasst auch die Lieferung von Elektroerosionsmaschinen und kompletten Ausrüstungen für Laserbearbeitung von Blut. Um die Produktivität weiter zu steigern, ist das neue Konzept der integrierten FA-Lösungen unerlässlich.

Die in der Industrie weit verbreiteten Mitsubishi CNC-Systeme sind: M700V-Serie, M70V-Serie, M70-Serie, M60S-Serie, E68-Serie, E60-Serie, C6-Serie, C64-Serie und C70-Serie. Unter ihnen ist die M700V-Serie ein High-End-Produkt, das sich durch ein komplettes Nanometer-Steuerungssystem, hohe Präzision und hochwertige Verarbeitung auszeichnet und Folgendes unterstützt 5-Achsen Verbindung, die die Bearbeitung von Werkstücken mit komplexen Oberflächenformen ermöglicht.

Der Verkauf von industriellen Automatisierungssystemen nimmt innerhalb der Mitsubishi-Gruppe den ersten Platz ein.

HEIDENHAIN ist Entwickler und Hersteller von hochwertigen Längen- und Winkelmessgeräten, Drehgebern, Positionsanzeigen und Numerischen Steuerungen. Diese Produkte finden breite Anwendung in Präzisionswerkzeugmaschinen, Produktions- und Verarbeitungsanlagen für elektronische Bauteile sowie in unabhängigen Maschinensystemen, insbesondere in der Halbleiter- und Elektronikindustrie.

Das CNC-System von HEIDENHAIN ist ein CNC-System zur Konturbearbeitung, das für den Einsatz in der Werkstatt konzipiert ist. Es verfügt über eine einfach zu bedienende Programmiersprache im Dialogformat, die es dem Bediener ermöglicht, Bearbeitungsprogramme nach ISO-Norm auf der Werkzeugmaschine zu erstellen. Dieses System ist für Fräsmaschinen geeignet und kann bis zu 12 Achsen steuern.

Die iTNC530 ist mit einer Festplatte ausgestattet, die 26 GB Speicherplatz für Kunden bereitstellt und damit ausreichend Platz für eine große Anzahl von Programmen bietet, auch für solche, die offline geschrieben wurden.

Es ist erwähnenswert, dass das Heidenheimer Werk in Berlin 1934 während des Zweiten Weltkriegs zerstört wurde.

Bosch Rexroth, ehemals Rexroth in Deutschland und Bosch Automation Technology, ist seit 2001 eine hundertprozentige Tochtergesellschaft der Bosch-Gruppe. Trotz der Eigentümerschaft ist das Unternehmen unabhängig und bietet Industriehydraulik, elektronische Getriebe und Steuerungen, lineare Getriebe und Montagetechnik an, pneumatisch und hydraulisch Getriebedienstleistungen und Lösungen für die Hydraulik von mobilen Maschinen.

Der IndraMotion MTX ist ein CNC System von Bosch Rexroth entwickelt. Mit dem High-End-Modell MTX Advanced unterstützt es bis zu 250 NC-Achsen und 60 CNC-Kanäle. Das CNC-System basiert auf einer skalierbaren Architektur und nutzt die Hochgeschwindigkeits-Ethernet-Bus-Kommunikation (Serie 3), die Open Core Engineering-Plattform und das M2M-Kommunikationsprotokoll von OPCUA. Darüber hinaus wird es durch die Bosch OpCon MES Manufacturing Execution System-Plattform ergänzt, die eine Echtzeit-Kommunikation und -Verbindung zwischen Menschen, Anlagen und Produkten ermöglicht, was zu einem hoch flexiblen, personalisierten und digital intelligenten Fertigungsmodell führt.

Das System umfasst auch das intelligente dynamische Produktionsmanagementsystem Active Cockpit, das die Überwachung von Verbindungen in Echtzeit ermöglicht, was die Effizienz des Informationsaustauschs, die Produktionseffizienz, die Produktverarbeitung und die Produktionsqualität sowie die Genauigkeit von Materialien und Verfahren erheblich verbessert und den Materialabfall und die Lagerbestände reduziert. Im Zeitalter von Industrie 4.0 will Bosch Rexroth die seine CNC System ein wichtiger Akteur in der Branche.

NUM ist ein renommiertes internationales Unternehmen mit Sitz in Frankreich, das sich auf die Entwicklung und Erforschung von numerischen CNC-Steuerungssystemen spezialisiert hat. Es ist eine Tochtergesellschaft von Schneider Electric und ist der zweitgrößte Anbieter von CNC-Systemen in Europa.

Technische Merkmale des NUM-CNC-Systems:

Das CNC-System NUM1020/1040 ist ein brandneues Produkt, das 1995 von NUM entwickelt wurde. Es ist ein kompaktes und voll funktionsfähiges 32-Bit-CNC-System und ist voll kompatibel mit dem System der Serie NUM1060, insbesondere für 1 bis 6 Achsen CNC-Maschine Werkzeuge.

Das Grundgerät NUM1020T ist speziell für die 2 - 34-Achsen-CNC integrierte programmierbare Steuerung (SPS) mit einer 32-Bit-CPU VLSI CISC für Fräsmaschinen. Die NUM1040M-Basiskonfiguration hingegen eignet sich für die integrierte programmierbare Steuerung (SPS) mit einer 32-Bit-CPU CISC für Fräsmaschinen, Bohrmaschinen und Bearbeitungszentren.

Das modulare, leistungsstarke Mehrachs-CNC-System NUM1060 ist für die Metallbearbeitung (Fräsen, Drehen, Schleifen), die Holzbearbeitung und verschiedene Verzahnungsmaschinen, Sonderwerkzeugmaschinen sowie lineare oder rotierende kombinierte Werkzeugmaschinen konzipiert.

Zur Erinnerung: NUM ist der zweitgrößte Anbieter von CNC-Systemen in Europa.

FAGOR AUTOMATION ist ein renommierter, professioneller Hersteller von CNC-Systemen, digitalen Anzeigen (DRO) und Messsystemen für Gitterroste. Das Unternehmen ist eine Tochtergesellschaft der spanischen Mondragon-Gruppe, die 1972 gegründet wurde und sich auf die Entwicklung der Automatisierung von Werkzeugmaschinen konzentriert.

CNC-System-Serie Einführung:

FAGOR hebt das "Dummy"-CNC-System auf ein neues Niveau.

Yamazaki Mazak wurde 1919 gegründet und ist ein führender Hersteller von CNC-Drehmaschinen, Verbundwerkstoff-Dreh- und -Fräsbearbeitungszentren, vertikalen und horizontalen Bearbeitungszentren, CNC-Lasersystemen, FMS flexible Produktion Systeme, CAD/CAM-Systeme, CNC-Geräte und produktionsunterstützende Software.

Das Mazatrol Fusion 640 CNC-System verfügt über eine schnelle, leistungsstarke 64-Bit-RISC-CPU, die fortschrittliche Datenverarbeitungsfunktionen für eine schnelle, effiziente Bewegungssteuerung bietet. Dieses System verfügt außerdem über eine weltweit einmalige CNC- und PC-Fusionstechnologie, die vernetzte und intelligente Funktionen ermöglicht.

Durch den direkten Anschluss des CNC-Systems an das Internet können Sie rund um die Uhr auf den Online-Wartungsservice von Little Giant Machine Tool Co. zugreifen.

Die einzigartige Programmiersprache des Mazatrol Fusion 640 CNC-Systems, die sich die Technologie der künstlichen Intelligenz zunutze macht, beinhaltet ein intelligentes Expertensystem mit über 70 Jahren Bearbeitungserfahrung von MAZAK. Dies macht es extrem einfach, Bearbeitungsprogramme zu schreiben.

MAZAK ist ein weltweit führender Anbieter von intelligenten CNC-Systemen.

HNC ist eine bekannte Marke in China, die sich auf die Entwicklung und Produktion von CNC-Systemen mit unabhängigen geistigen Eigentumsrechten spezialisiert hat. Das Unternehmen bietet eine Reihe von hochwertigen, mittleren und weniger hochwertigen Produkten an, darunter das High-End-CNC-System der Serie HNC 8.

Dutzende dieser Systeme wurden in nationalen Großprojekten für High-End-Anwendungen eingesetzt. CNC-Werkzeugmaschinen. Die Leistung der Servoantriebe und Spindelantriebe von HNC, die auch über unabhängige geistige Eigentumsrechte verfügen, haben das internationale Spitzenniveau erreicht.

Die HNC-848 CNC ist ein volldigitales High-End-Bussystem, das mit ausländischen High-End-CNC-Systemen konkurrieren kann. Sie verfügt über eine Doppel-CPU-Modulstruktur mit offener Architektur und NCUC-Industriefeldbus-Technologie mit unabhängigen geistigen Eigentumsrechten.

Das CNC-Gerät HNC-848 ist mit fortschrittlichen Funktionen wie Mehrkanal-Steuerungstechnik, Fünf-Achsen-Bearbeitung, Hochgeschwindigkeits- und Hochpräzisionsbearbeitung, Drehen und Fräsen sowie Synchronsteuerung ausgestattet. Sie verfügt über einen 15-Zoll-LCD-Bildschirm und wird hauptsächlich in Hochgeschwindigkeits-, Hochpräzisions-, Mehrachsen-, Mehrkanal-Vertikal- und Horizontal-Bearbeitungszentren, Dreh-Fräs-Komplexen und 5-Achsen-Portal-Werkzeugmaschinen eingesetzt.

HNC ist eine der wenigen CNC-Systemmarken in China, die High-End-Produkte und -Dienstleistungen anbieten.

GSK ist die führende Forschungs- und Entwicklungsbasis für CNC-Werkzeugmaschinensysteme im Land und verfügt über mehr als 800 Mitarbeiter in Forschung und Entwicklung. Mit hochmodernen Produktionsanlagen und technologischen Prozessen hat GSK in zehn aufeinanderfolgenden Jahren die höchste Jahresproduktion und den höchsten Jahresumsatz von CNC-Systemen im Land erzielt.

GSK bietet CNC-Systeme für verschiedene Bereiche an, darunter Drehbänke, Bohr- und Fräsmaschinen, Bearbeitungszentren, Schleifmaschinen und mehr. Insbesondere das System GSK27 zeichnet sich durch eine Steuerung auf Nanometerebene aus, die durch den Einsatz mehrerer Prozessoren und einer menschenfreundlichen Mensch-Computer-Interaktions-Schnittstelle mit konfigurierbaren Menüs erreicht wird.

Das System GSK27 wurde unter Berücksichtigung der Ergonomie entwickelt und ist besser an die Arbeitsgewohnheiten der Bediener angepasst. Es verfügt über eine offene Softwareplattform, die problemlos mit Software von Drittanbietern verbunden werden kann. Außerdem unterstützt die leistungsstarke Hardware bis zu 8 Kanäle und 64-Achsen-Steuerung.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

CNC-Maschinensteuerungen lassen sich je nach Funktion und Komplexität, Regelkreis, Bewegungsart und Achsensteuerung in verschiedene Typen einteilen. Zu den Haupttypen gehören industrielle OEM-CNC-Steuerungen, CNC-Nachrüststeuerungen, PC-basierte CNC-Steuerungen (wie Mach 3, Mach 4, LinuxCNC und FlashCut), Systeme mit geschlossenem Regelkreis, Systeme mit offenem Regelkreis, Bahnsteuerungssysteme, Punkt-zu-Punkt-Steuerungssysteme, Mehrachsen-CNC-Steuerungen (von 2 bis 7 Achsen) und Mikrocontroller-basierte Systeme (wie TinyG und PlanetCNC). Jeder Typ ist auf die spezifischen Bedürfnisse und Anwendungen in der Fertigungsindustrie zugeschnitten und bietet eine Vielzahl von Optionen für die CNC-Maschinensteuerung.

Für Hochpräzisionsanwendungen in der CNC-Bearbeitung zeichnen sich einige Steuerungen durch ihre Zuverlässigkeit, fortschrittlichen Funktionen und Präzisionsmöglichkeiten aus. Die CNC-Steuerungen von FANUC sind für ihre fortschrittlichen Algorithmen, anpassbaren Funktionspakete und hochzuverlässigen Komponenten bekannt und eignen sich daher ideal für eine optimale 5-Achs-Bearbeitung und hochpräzise Aufgaben. Die next Control Software von DATRON ist eine weitere ausgezeichnete Wahl. Sie bietet eine benutzerfreundliche Touchscreen-Oberfläche, Hilfssensoren für eine präzise Überwachung und eine CAM-Assist-Funktion, die die Einrichtung vereinfacht und Fehler reduziert. Centroid Acorn-Steuerungen sind für ihre fortschrittlichen Funktionen und zuverlässige Ethernet-Kommunikation bekannt, während UCCNC-Steuerungen für ihre Benutzerfreundlichkeit und robuste Leistung gelobt werden, wobei Modelle wie die UC400ETH umfangreiche Ein-/Ausgabefunktionen bieten. Avid CNC EX-Steuerungssysteme, die auf der Bewegungssteuerungstechnologie von Centroid basieren, bieten eine reibungslose, zuverlässige und hochpräzise Leistung in einem Plug-and-Play-Paket. Bei der Auswahl einer CNC-Steuerung für Hochpräzisionsanwendungen sollten Sie auf Faktoren wie Software-Schnittstelle, Flexibilität, Support und Kompatibilität achten, um sicherzustellen, dass die Steuerung die spezifischen Anforderungen Ihrer Bearbeitungsvorgänge erfüllt.

Bei der Auswahl der richtigen CNC-Steuerung für Ihre Maschine müssen Sie einige wichtige Überlegungen anstellen, um sicherzustellen, dass sie Ihren spezifischen Anforderungen entspricht und die Leistung Ihrer CNC-Maschine steigert. Bestimmen Sie zunächst den Typ der CNC-Steuerung, der für Ihre Anwendung am besten geeignet ist. Industrielle OEM-Steuerungen von Marken wie Haas oder Siemens eignen sich aufgrund ihrer fortschrittlichen Funktionen und ihrer Robustheit ideal für den Einsatz in der High-End-Industrie. Heimwerker- und Hobby-Steuerungen wie PlanetCNC, TinyG und GRBL sind dagegen erschwinglicher und leichter zugänglich, so dass sie sich für private Projekte und kleinere Betriebe eignen.

Die Kompatibilität ist ein weiterer entscheidender Faktor. Stellen Sie sicher, dass die Steuerung mit den Komponenten Ihrer CNC-Maschine kompatibel ist, einschließlich Schrittmotoren, Servoantrieben und Endschaltern. Diese Kompatibilität erstreckt sich auch auf die Stromversorgung, die den Strom- und Spannungsanforderungen Ihrer Motoren und der Steuerung entsprechen sollte.

Die Software-Schnittstelle ist ebenso wichtig. Entscheiden Sie sich für ein Steuergerät mit benutzerfreundlicher, stabiler und leistungsstarker Software. PathPilot zum Beispiel ist für seine Benutzerfreundlichkeit und Stabilität bekannt. Die Software sollte auch den von Ihnen gewünschten Automatisierungsgrad und die Anzahl der Achsen Ihrer Maschine unterstützen.

Berücksichtigen Sie Ihre Fähigkeiten und Erfahrungen. Wenn Sie mit der Diagnose elektrischer Probleme und der Auswahl von Komponenten vertraut sind, könnte eine individuellere Lösung für Sie geeignet sein. Andernfalls kann ein schlüsselfertiger Bausatz mit umfassender Unterstützung durch die Gemeinschaft praktischer sein.

Denken Sie an zukünftige Anforderungen und Skalierbarkeit. Wählen Sie eine Steuerung, die Ihr aktuelles System und zukünftige Erweiterungen, wie z. B. das Hinzufügen weiterer Achsen, unterstützen kann.

Zuverlässigkeit und Effektivität der Steuerung sind von größter Bedeutung. Stellen Sie sicher, dass das Steuerungssystem stabil ist und die Anforderungen Ihrer Bearbeitungsprozesse effizient erfüllen kann, was zu einer längeren Lebensdauer der Werkzeuge und einer besseren Maschinenkapazität beiträgt.

Berücksichtigen Sie schließlich auch praktische Aspekte wie die Stromversorgung und die Art und Weise, wie Sie den Computer an die CNC-Steuerung anschließen und die Kompatibilität mit Ihren Kommunikationsprotokollen sicherstellen.

Durch eine sorgfältige Bewertung dieser Faktoren können Sie eine CNC-Steuerung auswählen, die die Leistung Ihrer Maschine optimiert, Ihren Fähigkeiten und Ressourcen entspricht und Ihren aktuellen und zukünftigen Anforderungen gerecht wird.

Bei der Auswahl einer CNC-Steuerung sind mehrere Schlüsselmerkmale entscheidend, um optimale Leistung, Präzision und Effizienz zu gewährleisten. Zunächst muss die Steuerung Befehle aus G-Code- oder M-Code-Dateien effektiv interpretieren und ausführen und diese in elektrische Signale umwandeln, die die Motoren der Maschine antreiben. Die Fähigkeit, mehrere Achsen mit hoher Genauigkeit zu steuern, ist ebenfalls von entscheidender Bedeutung, insbesondere bei komplexen Maschinen, die eine Drei-, Vier- oder Fünf-Achsen-Steuerung erfordern können.

Ein geschlossener Regelkreis ist wichtig für die Aufrechterhaltung einer hohen Genauigkeit, da er Rückmeldungen von der Maschine an die Steuerung liefert, um sicherzustellen, dass die Bewegungen mit den programmierten Eingaben übereinstimmen. Sicherheitsfunktionen wie Not-Aus und Sensorüberwachung sind für einen sicheren Betrieb unerlässlich.

Darüber hinaus sollte die Steuerung Hilfsfunktionen wie Kühlmittelsteuerung, Spindelbetrieb und Werkzeugwechsel mit Optionen zur Einstellung von Spindeldrehzahl und Vorschubgeschwindigkeit verwalten. Eine benutzerfreundliche Schnittstelle mit einem gut gestalteten Bedienfeld, das Funktionstasten, Schalter und einen Bildschirm umfasst, ist für einen effizienten Betrieb ebenfalls erforderlich.

Interne Komponenten wie Schutzschaltungen, Breakout-Boards und Anschlussmöglichkeiten (z. B. USB zum PC) verbessern die Funktionalität und Zuverlässigkeit. Für Präzisionsanwendungen sind erweiterte Funktionen wie räumliche Ebenenfunktionen, Konturabweichungsüberwachung und Kompatibilität mit linearen Messgeräten von Vorteil. Die Fähigkeit, Vibrationen zu dämpfen und Vorschub und Geschwindigkeit dynamisch anzupassen, kann Defekte verhindern und die Teilequalität verbessern.

Schließlich sind eine robuste Stromversorgung und ein widerstandsfähiges Gehäuse von entscheidender Bedeutung, um Überhitzung zu vermeiden und die Maschine vor Verschmutzung zu schützen und so eine konstante und zuverlässige Leistung zu gewährleisten. Unter Berücksichtigung dieser Merkmale können Sie eine CNC-Steuerung auswählen, die Ihren spezifischen Bearbeitungsanforderungen entspricht, sei es für einfache oder komplexe, hochpräzise Aufgaben.

Ja, Sie können die Steuerung Ihrer vorhandenen CNC-Maschine aufrüsten. Dieses Verfahren, das als Nachrüstung einer CNC-Steuerung bekannt ist, ist eine praktische und häufig empfohlene Option, um die Maschinenleistung zu verbessern, Ausfallzeiten zu verringern und Kosten im Vergleich zum Kauf einer neuen Maschine zu sparen. Durch die Aufrüstung können Sie funktionale Komponenten wie Servomotoren und Antriebe beibehalten, während Sie veraltete Steuerungssysteme ersetzen.

Der Nachrüstungsprozess umfasst im Allgemeinen mehrere Schritte. Zunächst muss ein detaillierter Plan erstellt werden, um sicherzustellen, dass alle erforderlichen Komponenten und Schritte berücksichtigt werden. Als Nächstes muss die Stromversorgung der Maschine sicher unterbrochen und die alte Steuerung sowie die zugehörigen Komponenten entfernt werden, ohne unnötig Kabel zu zerschneiden. Installieren Sie dann den neuen Schaltschrank und die CNC-Steuerung in einer für den Bediener angenehmen Höhe. Führen Sie die Kabel vorsichtig von den Motoren zum neuen Gehäuse, vermeiden Sie dabei Quetschstellen und scharfe Kanten, und schließen Sie die E/A-Verkabelung gemäß den Schaltplänen der alten Maschine an.

Sobald die Hardware installiert ist, schalten Sie die neue Steuerung ein und richten die Software ein, indem Sie Parameter wie Werkzeug- und Arbeitsoffsets speziell für Ihre Maschine konfigurieren.

Mehrere CNC-Maschinen, darunter Fräsmaschinen, Drehmaschinen, Bearbeitungszentren, Oberfräsen und Wasserstrahlmaschinen, sind geeignete Kandidaten für eine Nachrüstung der Steuerung. Unternehmen wie MachMotion, CENTROID und MS-Tech bieten umfassende Nachrüstungslösungen an, einschließlich neuer Steuerungen, Servos, Motoren und elektrischer Systeme, zusammen mit zuverlässigem Support und detaillierten Installationsanleitungen.

Durch die Aufrüstung Ihrer CNC-Steuerung können Sie die Leistung Ihrer Maschine erheblich verbessern und ihre Lebensdauer verlängern, ohne die mit dem Kauf einer neuen Maschine verbundenen höheren Kosten in Kauf nehmen zu müssen.

Moderne CNC-Maschinensteuerungen bieten eine breite Palette von Vorteilen, die den Bearbeitungsprozess erheblich verbessern. Einer der Hauptvorteile ist die erhöhte Produktivität, da diese Steuerungen den Bearbeitungsprozess automatisieren, menschliche Fehler reduzieren und die Produktionsgeschwindigkeit erhöhen. Dies ist besonders wertvoll in Branchen, in denen Präzision und Zeit entscheidend sind, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte.

Genauigkeit und Präzision sind ebenfalls wichtige Vorteile. Moderne Steuerungen gewährleisten eine hohe Präzision und Wiederholbarkeit, indem sie den G-Code genau interpretieren und in spezifische Befehle für die Maschine übersetzen. Dies führt zu einer gleichbleibenden Qualität über mehrere Teile hinweg und reduziert den Ausschuss.

Ein weiterer wichtiger Vorteil ist die vereinfachte Bedienerschulung. Moderne CNC-Steuerungssoftware umfasst oft intuitive Schnittstellen und intelligente Funktionen, die es neuen Bedienern erleichtern, sich einzuarbeiten und schnell produktiv zu werden. Dies verkürzt die Lernkurve und ermöglicht es Unternehmen, auch weniger erfahrene Bediener einzustellen.

Erweiterte Funktionen und Automatisierung sind ebenfalls wichtige Vorteile. Moderne Steuerungen sind häufig mit Materialerkennung, automatischer Werkzeugauswahl, Echtzeitüberwachung, Diagnose- und Feedbacksystemen ausgestattet. Diese Funktionen ermöglichen es dem Bediener, den Bearbeitungsprozess genau zu überwachen, Probleme sofort zu beheben und die Maschinenleistung dynamisch auf der Grundlage des zu bearbeitenden Materials zu optimieren.

Ein weiterer entscheidender Vorteil ist die Verbesserung der Sicherheit. Die CNC-Bearbeitung automatisiert viele gefährliche Prozesse und verringert so die Sicherheitsrisiken in der Werkstatt. Außerdem wird durch die geschlossene Bauweise der CNC-Maschinen das Verletzungsrisiko weiter minimiert.

Auch die Energieeffizienz wird durch moderne CNC-Maschinen verbessert, die im Vergleich zu herkömmlichen Methoden weniger Energie verbrauchen, was zu Kosteneinsparungen und geringeren Umweltauswirkungen führt.

Die Vielseitigkeit bei der Bewältigung komplexer Bearbeitungsaufgaben, einschließlich 3D-Konturierung und mehrachsiger Bewegungen, ermöglicht die Herstellung komplizierter Teile, die mit herkömmlichen Methoden nur schwer oder gar nicht zu realisieren sind. Die Integration mit modernen Technologien wie IoT und KI ermöglicht intelligentere Fertigungsprozesse, vorausschauende Wartung und verbesserte Datenanalyse.

Die Benutzerfreundlichkeit wird durch Funktionen wie Touchscreen-Schnittstellen und grafische Anzeigen verbessert, die den Betrieb intuitiver und effizienter machen. Diese Schnittstellen ermöglichen es dem Bediener, von bestimmten Teilen oder Konturen aus neu zu starten, Restbleche zu programmieren und die Schneidbedingungen einfach anzupassen.

Und schließlich verringern moderne CNC-Steuerungen den Bedarf an manuellen Eingriffen, was zu einer höheren Maschineneffizienz und weniger menschlichen Eingriffen führt. Indem sie diese Vorteile nutzen, können Hersteller ihre Bearbeitungsprozesse optimieren, Innovationen vorantreiben und eine höhere Effizienz und Produktivität in ihren Betrieben erreichen.