In der weiten Welt der Fertigung steht eine Maschine ganz oben: die Abkantpresse. Mit ihrer Fähigkeit, Metall mit Präzision und Kraft zu biegen und zu formen, ist sie in allen Branchen zu einem unverzichtbaren Werkzeug geworden. Aber was genau ist eine Abkantpresse, und wer sind die führenden Hersteller, die Innovationen in diesem Bereich vorantreiben? Tauchen Sie mit uns ein in die faszinierende Welt der Abkantpressen und lassen Sie sich von erfahrenen Experten auf diesem Gebiet beraten.

Vor ein paar Tagen unterhielt ich mich mit dem Vertriebsleiter eines Werkzeugmaschinenherstellers, einem erfahrenen Fachmann mit über 20 Jahren Erfahrung in diesem Bereich. Er äußerte seine Ansichten über Werkzeugmaschinenmarken, denen ich voll und ganz zustimmte. Deshalb wollte ich seine Worte mit Ihnen teilen. Hoffentlich können sie denjenigen, die blindlings nach Marken streben, eine neue Sichtweise vermitteln.

Mit seinen eigenen Worten sagte er,

“Achten Sie bei Werkzeugmaschinen nicht auf die Marke, sondern vielmehr darauf, ob der Verkäufer ehrlich und gewissenhaft ist. Manche Leute verkaufen Ihnen um des Geldes willen generalüberholte Maschinen oder geben minderwertige Produkte als bessere aus. Wenn Sie zum Beispiel einen Markencomputer für $10.000 kaufen oder einen Computer für den gleichen Betrag zusammenbauen, was halten Sie dann für besser? Welche Variante wäre praktischer? Welche Marke könnte man dem zusammengebauten Computer zuschreiben? Ich baue seit 2004 Werkzeugmaschinen zusammen, vom Kundendienst bis zum aktuellen Verkauf, und ich habe schon viele Geräte gesehen. Sie sind wirklich gut, von der Verarbeitung über die Konfiguration bis hin zur Präzision - das kann ich nicht leugnen. Auch der Preis wird Sie überraschen! Heutzutage sind die im Inland hergestellten Werkzeugmaschinen sehr ausgereift. Sie können Maschinen mit der gleichen Leistung wie Markenprodukte und importierte Maschinen zu weniger als der Hälfte des Preises kaufen. Warum also die Marke verfolgen? Ich bin der Meinung, dass praktische Gesichtspunkte das realistischste Streben sind. Dies ist nur meine persönliche Meinung, wenn Sie sie also für falsch halten, verzeihen Sie mir bitte!“

Eine Abkantpresse, auch Abkantpresse genannt, ist eine hochentwickelte Werkzeugmaschine, die hauptsächlich zum Präzisionsbiegen und -formen von Blechen und Plattenmaterialien verwendet wird. Sie ist ein Eckpfeiler in der Metallbearbeitung, der Fertigung und der verarbeitenden Industrie und ermöglicht die Herstellung komplexer Geometrien und Strukturkomponenten.

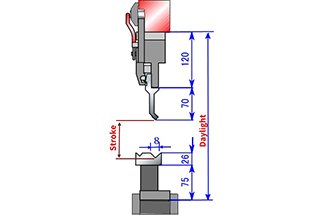

Die Kernstruktur einer Abkantpresse besteht aus einem robusten Rahmen mit einem feststehenden Unterbalken und einem beweglichen Oberbalken, dem so genannten Stößel. Der Stößel nimmt die Stempel (obere Werkzeuge) auf, während der untere Träger die entsprechenden Matrizen befestigt. Diese Konfiguration ermöglicht die präzise Handhabung von Werkstücken, in der Regel Blechteile, die sich zwischen Stempel und Matrize befinden.

Während des Betriebs übt die Abkantpresse eine kontrollierte Kraft - entweder hydraulisch, mechanisch oder servoelektrisch - auf den Stempel aus. Dadurch wird der Stempel in die Matrize getrieben, wodurch sich das Werkstück an die Werkzeuggeometrie anpasst. Die sich daraus ergebende Biegung oder Form wird durch mehrere Faktoren bestimmt, darunter die Stempel- und Matrizenprofile, die Materialeigenschaften und die angewandte Kraft. Moderne Abkantpressen sind oft mit fortschrittlichen Kraftverteilungssystemen ausgestattet, um einen gleichmäßigen Druck über die gesamte Biegelänge zu gewährleisten, was für die Beibehaltung gleichmäßiger Biegewinkel und die Vermeidung von Verformungen bei großen Teilen entscheidend ist.

Abkantpressen zeichnen sich durch eine bemerkenswerte Vielseitigkeit aus und sind in der Lage, eine breite Palette von Biege- und Umformvorgängen auszuführen:

Hochmoderne Abkantpressen sind mit hochentwickelten CNC-Systemen (Computer Numerical Control) ausgestattet, die den Biegeprozess revolutionieren. Diese fortschrittlichen Steuerungen ermöglichen eine präzise Programmierung von Biegewinkeln, Sequenzen und Stößelpositionen. Viele Systeme verfügen heute über Echtzeit-Winkelmess- und -korrekturfunktionen, die eine noch nie dagewesene Genauigkeit gewährleisten. Dieser Automatisierungsgrad steigert nicht nur die Produktivität und Konsistenz, sondern erleichtert auch die Herstellung komplexer Mehrfachbiegeteile bei minimalem Bedienereingriff.

Die Kapazitäten von Abkantpressen variieren stark, um den unterschiedlichen Fertigungsanforderungen gerecht zu werden. Die Biegekräfte liegen in der Regel zwischen 20 und 2.000 Tonnen, die Bettlängen reichen von 4 bis über 20 Fuß. High-End-Modelle können sogar noch größere Kapazitäten für spezielle Anwendungen bieten. Die Auswahl einer geeigneten Abkantpresse hängt von Faktoren wie der Materialstärke, der Biegelänge und der erforderlichen Tonnage ab, die anhand spezieller Formeln unter Berücksichtigung der Materialeigenschaften und Biegeparameter berechnet werden können.

In der sich entwickelnden Landschaft der Industrie 4.0 werden moderne Abkantpressen zunehmend mit IoT-Sensoren (Internet der Dinge) und Datenanalyseplattformen integriert. Diese Konnektivität ermöglicht die Überwachung der Maschinenleistung in Echtzeit, die vorausschauende Wartung und die nahtlose Integration in umfassendere Fertigungssteuerungssysteme (MES).

In der Blechbearbeitungsindustrie kommen verschiedene Arten von Abkantpressen zum Einsatz, die jeweils unterschiedliche Merkmale aufweisen und für bestimmte Anwendungen geeignet sind:

Mechanische Presse Bremsen

Hydraulische Presse Bremsen

Pneumatische Abkantpressen

Elektrische Servo-Abkantpressen

Hybrid-Abkantpressen

Die Auswahl eines geeigneten Abkantpressentyps hängt von verschiedenen Faktoren ab, u. a:

Moderne Abkantpressen sind zunehmend mit fortschrittlichen CNC-Steuerungen und automatischen Werkzeugwechselsystemen ausgestattet und können in intelligente Fertigungsumgebungen integriert werden. Dies ermöglicht hochgradig optimierte Biegeprozesse, reduzierte Rüstzeiten und eine verbesserte Gesamteffizienz bei der Blechbearbeitung.

Der Sektor der Abkantpressenherstellung hat bemerkenswerte Fortschritte gemacht, und zahlreiche Unternehmen haben sich als Branchenführer etabliert. Abkantpressen spielen eine zentrale Rolle in der Metallverarbeitung, denn sie ermöglichen das präzise Biegen von Blechen und haben einen erheblichen Einfluss auf die Qualität und Effizienz der Produktion. Mehrere Hersteller haben sich durch ihr Engagement für Innovation, Qualität und Kundenservice hervorgetan.

Führende Hersteller von Abkantpressen zeichnen sich durch ihre umfassende Branchenerfahrung, robuste technische Verfahren und ihr Engagement für den technologischen Fortschritt aus. Das 1946 gegründete Unternehmen Amada beispielsweise steht an der Spitze der Innovationen im Bereich der Blechbearbeitungsmaschinen und hat die Grenzen der Abkantpressentechnologie immer wieder neu definiert. Ein weiteres führendes Unternehmen, das 1923 gegründete Unternehmen Trumpf, ist bekannt für seine innovativen Lösungen in den Bereichen Werkzeugmaschinen, Lasertechnologie und Elektronik für Abkantpressen. Diese Unternehmen haben ihre Fähigkeit unter Beweis gestellt, sich an die sich ändernden Marktanforderungen anzupassen und neue Industriestandards zu setzen.

Die Vielfalt der Abkantpressenhersteller auf dem Markt bietet eine breite Palette spezialisierter Lösungen für die unterschiedlichsten Fertigungsanforderungen. Die führenden Hersteller zeichnen sich durch eine Kombination aus Zuverlässigkeit, fortschrittlichen Funktionen wie CNC-Steuerungen und automatischen Werkzeugwechselsystemen sowie einen reaktionsschnellen Kundendienst aus. Sie passen ihre Produkte an die sich entwickelnden geschäftlichen und betrieblichen Anforderungen an und berücksichtigen häufig die Grundsätze der Industrie 4.0 für eine verbesserte Konnektivität und datengesteuerte Fertigung.

Bei der Bewertung der führenden Anbieter im Bereich Abkantpressen werden mehrere Faktoren berücksichtigt, darunter technologische Innovation, Bauqualität, Energieeffizienz, Sicherheitsmerkmale und Kundendienst. Die besten Hersteller beweisen immer wieder, dass sie in der Lage sind, sich an die sich entwickelnden Anforderungen der modernen Metallverarbeitung anzupassen und Lösungen anzubieten, die die Produktivität, Präzision und Vielseitigkeit bei der Blechumformung verbessern.

Die folgende Liste der führenden Abkantpressenhersteller ist alphabetisch geordnet und stellt keine bestimmte Rangfolge dar. Jeder dieser Hersteller bringt einzigartige Stärken auf den Markt und erfüllt die unterschiedlichsten Kundenbedürfnisse in verschiedenen Branchen und Anwendungen.

Das 1946 gegründete Unternehmen Amada ist weltweit führend in der Entwicklung und Herstellung fortschrittlicher Blechbearbeitungsmaschinen. Mit mehr als sieben Jahrzehnten Innovation hat sich das Unternehmen als Pionier im Bereich der Präzisionsmetallbearbeitungstechnologien etabliert.

Das umfassende Produktportfolio von Amada umfasst eine breite Palette an innovativen Lösungen, darunter:

Das Engagement des Unternehmens für Forschung und Entwicklung hat zu zahlreichen technologischen Durchbrüchen geführt, wie z. B. das firmeneigene Steuerungssystem AMNC 3i, das die Maschinenleistung und die Benutzerfreundlichkeit durch intuitive Schnittstellen und IoT-Konnektivität verbessert.

Als börsennotiertes Unternehmen bietet Amada einen ganzheitlichen Ansatz für die Blechfertigung und bietet umfassende Dienstleistungen, die den gesamten Lebenszyklus der Fertigung umfassen:

Dieses durchgängige Servicemodell, gepaart mit leistungsstarken Maschinen und effektiven Managementsystemen, hat Amadas Position als vertrauenswürdiger Partner für metallverarbeitende Unternehmen weltweit gefestigt, von kleinen Handwerksbetrieben bis hin zu großen Industrieunternehmen.

AccurPress, 1973 in Kanada gegründet, hat sich zu einem der führenden Hersteller von hochpräzisen CNC-Werkzeugmaschinen in Nordamerika entwickelt. Die Kernkompetenz des Unternehmens liegt in der Entwicklung und Produktion von hochmodernen CNC-Abkantpressen und Schermaschinen, die den sich wandelnden Anforderungen der Metallverarbeitungsindustrie gerecht werden. Mit sechs hochmodernen Produktionsstätten und einem hochmodernen Forschungs- und Entwicklungszentrum an strategischen Standorten in Kanada, den Vereinigten Staaten und China hat AccurPress seine Position als Branchenführer in der Blechumformungstechnologie gefestigt.

Um seine globale Präsenz zu erweitern und den aufstrebenden asiatischen Markt zu erschließen, gründete AccurPress im Jahr 2003 eine hundertprozentige Tochtergesellschaft in China. Diese Einrichtung dient als umfassendes Zentrum für Forschung und Entwicklung, Produktion und Kundendienst, das speziell auf die besonderen Anforderungen der Region Asien-Pazifik zugeschnitten ist. Seit der Gründung dieser Niederlassung hat AccurPress dank seiner fortschrittlichen technischen Fähigkeiten und seines Qualitätsbewusstseins über 6.000 Hochleistungs-Werkzeugmaschinen an einen breit gefächerten Kundenstamm im asiatisch-pazifischen Raum geliefert.

Diese CNC-Maschinen, die für ihre Präzision, Zuverlässigkeit und innovativen Funktionen bekannt sind, haben eine entscheidende Rolle bei der Verbesserung der Fertigungskapazitäten verschiedener Branchen in der Region gespielt, darunter die Automobil-, Luft- und Raumfahrt-, Elektronik- und allgemeine Fertigungsindustrie. Der Erfolg von AccurPress auf dem asiatisch-pazifischen Markt unterstreicht die Fähigkeit des Unternehmens, seine Technologie an die lokalen Fertigungsanforderungen anzupassen und gleichzeitig die hohen Qualitäts- und Leistungsstandards beizubehalten, die das Markenzeichen seiner nordamerikanischen Betriebe sind.

Bystronic, 1964 in der Schweiz gegründet, hat sich als weltweit führender Anbieter von fortschrittlichen Lösungen für die Blechbearbeitung etabliert. Das Unternehmen hat sich auf die Automatisierung und Optimierung des gesamten Material- und Datenflusses bei Schneid- und Biegeprozessen spezialisiert und setzt dabei modernste Technologien zur Steigerung der Fertigungseffizienz ein.

Das umfassende Produktportfolio umfasst hochpräzise Laserschneidsysteme, CNC-gesteuerte Abkantpressen sowie hochentwickelte Automations- und Softwarelösungen. Mit diesem integrierten Ansatz bietet Bystronic durchgängige Lösungen für die Blechbearbeitung, vom Rohmaterialhandling bis zur Fertigteilproduktion. Die Laserschneidanlagen von Bystronic nutzen die Faserlasertechnologie und ermöglichen das schnelle und qualitativ hochwertige Schneiden von verschiedenen Materialien und Dicken. Die Abkantpressen verfügen über eine fortschrittliche Biegetechnologie mit Echtzeit-Winkelmess- und Korrektursystemen, die eine gleichbleibende Genauigkeit bei komplexen Umformvorgängen gewährleisten.

Das Engagement von Bystronic für Innovation erstreckt sich auch auf ihre Industrie 4.0-fähige Software-Suite, die eine nahtlose Integration von Maschinen, Prozessen und Datenmanagement ermöglicht. Dieses digitale Ökosystem ermöglicht Produktionsüberwachung in Echtzeit, vorausschauende Wartung und adaptive Fertigungsstrategien.

Mit Vertriebs- und technischen Serviceniederlassungen in mehr als 30 Ländern weltweit bietet Bystronic lokalisierten Support und Fachwissen, um die unterschiedlichen Marktbedürfnisse zu erfüllen. Dank dieser globalen Präsenz kann Bystronic massgeschneiderte Lösungen und schnelle Reaktionszeiten anbieten und so optimale Leistung und Produktivität für ihre Kunden in verschiedenen Branchen und Regionen sicherstellen.

Auf einem weitläufigen 80-Morgen-Campus in der Nähe von Cincinnati, Ohio, betreibt das Unternehmen eine hochmoderne, 500.000 Quadratmeter große Produktionsanlage und ein hochmodernes technisches Zentrum. Dieser strategische Standort im Herzen des Mittleren Westens bietet einen hervorragenden Zugang zu wichtigen Industriemärkten und qualifizierten Arbeitskräften.

Ihr umfassendes Produktportfolio umfasst modernste Metallverarbeitungstechnologien, darunter Hochleistungs-Faserlaserschneidsysteme, Roboter-Automatisierungszellen, CNC-Präzisionsabkantpressen, Hochleistungsscheren, Pulvermetallverdichtungspressen mit hoher Tonnage und additive Fertigungsmaschinen im industriellen Maßstab. Jedes Produkt ist sorgfältig konstruiert und robust gebaut, um den anspruchsvollen Anforderungen des nordamerikanischen Marktes gerecht zu werden, wobei der Schwerpunkt auf Langlebigkeit, Präzision und langfristiger Zuverlässigkeit liegt. Die Geräte sind für den Dauerbetrieb in rauen Industrieumgebungen ausgelegt und halten dabei enge Toleranzen und hohe Produktivitätsniveaus ein, die für wettbewerbsfähige Fertigungsprozesse unerlässlich sind.

Als weltweit führender Hersteller von Blechbearbeitungsmaschinen steht Durma in der Türkei an der Spitze der Branche und beschäftigt 1.500 hochqualifizierte Mitarbeiter. Die hochmoderne Produktionsstätte umfasst eine beeindruckende Fläche von 150.000 Quadratmetern und ist mit modernster Technologie und fortschrittlichen Fertigungsverfahren ausgestattet.

Die globale Reichweite von Durma wird durch sein umfangreiches Vertriebsnetz verdeutlicht, das 80 strategische Vertriebshändler und Partner in 120 Ländern umfasst. Diese solide internationale Präsenz hat es dem Unternehmen ermöglicht, einen bedeutenden Marktanteil in den Industrieländern zu etablieren, wobei 80% seiner Maschinenexporte für hochentwickelte Volkswirtschaften wie die Vereinigten Staaten, die Mitgliedstaaten der Europäischen Union und Australien bestimmt sind. Diese Märkte verlangen nach hochpräzisen, technologisch fortschrittlichen Blechbearbeitungsanlagen, die das Engagement von Durma für Innovation und Qualität widerspiegeln.

Die verbleibenden 20% der Ausfuhren von Durma gehen an Schwellenländer und Unternehmen in Entwicklungsländern, oft in Zusammenarbeit mit ausländischen Investoren. Dieser diversifizierte Marktansatz ermöglicht es Durma, sein Produktangebot an unterschiedliche technologische Bedürfnisse und wirtschaftliche Bedingungen anzupassen und gleichzeitig das industrielle Wachstum in Entwicklungsregionen zu fördern. Durch die Zusammenarbeit mit ausländischen Investoren erleichtert Durma den Technologietransfer und trägt dazu bei, die Produktionskapazitäten in diesen Märkten zu erhöhen, was die Position des Unternehmens als globaler Branchenführer weiter festigt.

Als Marktführer in der CNC-Biege- und Umformtechnologie bietet LVD ein umfassendes Angebot an Abkantpressen, die zur Optimierung von Blechbearbeitungsprozessen entwickelt wurden. Das Portfolio reicht von kostengünstigen manuellen und CNC-gesteuerten Modellen bis hin zu fortschrittlichen mehrachsigen Maschinen, die mit LVDs eigenem adaptiven Umformsystem und intuitiven Touchscreen-Schnittstellen ausgestattet sind. Das Unternehmen bietet auch kundenspezifische Lösungen an, um spezifische Fertigungsanforderungen zu erfüllen.

Die Abkantpressen von LVD wurden sorgfältig entwickelt, um die Programmierprozesse zu rationalisieren, die Rüstzeiten erheblich zu reduzieren und die Notwendigkeit von Probebiegungen zu eliminieren. Dies wird durch fortschrittliche Funktionen wie Echtzeit-Winkelmessung, automatische Werkzeugerkennung und intelligente Algorithmen zur Biegefolge erreicht. Das Ergebnis ist eine gleichbleibend präzise Umformung, selbst bei komplexen Teilen oder anspruchsvollen Materialien, was zu einer verbesserten Produktivität und weniger Materialabfall führt.

Zu den wichtigsten Innovationen in der Abkanttechnologie von LVD gehören:

Diese Merkmale stellen gemeinsam sicher, dass die Abkantpressen von LVD präzise, wiederholbare Ergebnisse in einem weiten Bereich von Biegeanwendungen liefern, von einfachen Halterungen bis hin zu komplexen, mehrfach gebogenen Bauteilen in verschiedenen Industriezweigen wie Luft- und Raumfahrt, Automobilbau und HVAC.

Prima Power ist ein Geschäftsbereich der Prima Industrie Group, einem weltweit führenden Anbieter von Hightech-Lasersystemen, Blechbearbeitungsmaschinen und Industrieelektronik. Die Gruppe wird an der Mailänder Börse (BIT: PRI) öffentlich gehandelt, was ihre bedeutende Marktpräsenz und finanzielle Transparenz widerspiegelt.

Die Prima Industrie Group wurde 1977 gegründet und feierte 2017 einen bedeutenden Meilenstein: 40 Jahre Innovation und Exzellenz in der blechverarbeitenden Industrie. In diesen vier Jahrzehnten hat das Unternehmen immer wieder Pionierarbeit für fortschrittliche Fertigungslösungen geleistet und modernste Technologien wie Laserschneiden, Stanzen, Biegen und Automatisierungssysteme integriert. Diese langjährige Erfahrung hat Prima Power an die Spitze der Industrie 4.0-Initiativen gebracht und die digitale Transformation von Blechbearbeitungsprozessen weltweit vorangetrieben.

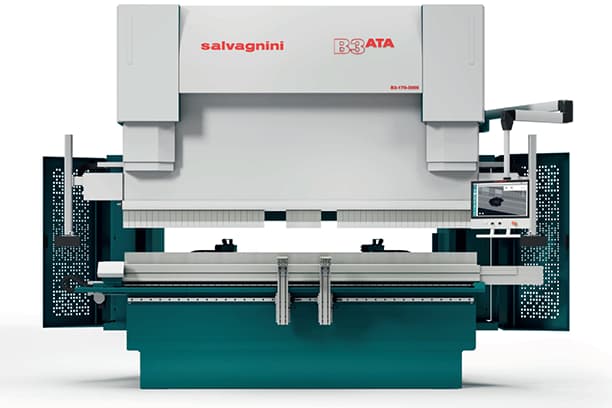

Flexible Automatisierung und Prozesseffizienz bilden den Eckpfeiler des innovativen Produktportfolios von Salvagnini. Die hochmodernen Lösungen von Salvagnini nutzen fortschrittliche Robotik und Industrie 4.0-Prinzipien, um die Arbeitsabläufe in der Metallverarbeitung zu revolutionieren.

Diese hochmodernen Systeme bieten intelligente, autonome und selbstoptimierende Fähigkeiten und zeichnen sich durch intuitive Programmierschnittstellen und eine benutzerfreundliche Bedienung aus. Die Integration von Algorithmen des maschinellen Lernens ermöglicht eine adaptive Verarbeitung und gewährleistet eine optimale Leistung in verschiedenen Fertigungsszenarien.

Die miteinander verbundenen Maschinen von Salvagnini bilden ein zusammenhängendes Ökosystem, das den Datenaustausch in Echtzeit und die IoT-Konnektivität zur nahtlosen Synchronisierung der Abläufe nutzt. Dieser Smart-Factory-Ansatz ermöglicht eine dynamische Produktionsplanung, eine vorausschauende Wartung und einen automatisierten Materialtransport, was zu einem hochgradig rationalisierten und agilen Fertigungsprozess führt. Die Fähigkeit des Systems, eine Vielzahl von Komponenten effizient und in Folge zu produzieren, mit minimalen Rüstzeiten, erhöht die Gesamtproduktivität erheblich und reduziert die Vorlaufzeiten in modernen Blechfertigungsumgebungen.

TruBend Maschinen verkörpern die Konvergenz von umfangreichem Abkantpressen-Know-how und bahnbrechenden Innovationen und ermöglichen die Präzisionsfertigung von Komponenten mit beispielloser Komplexität und Kosteneffizienz. Diese fortschrittlichen Biegesysteme verfügen über modernste Funktionen wie adaptive Bombierung, mehrachsige Gegenmessgeräte und Winkelmessung in Echtzeit, um eine gleichbleibende Genauigkeit bei verschiedenen Materialtypen und -stärken zu gewährleisten.

TruBend Maschinen sind für ihre außergewöhnliche Vielseitigkeit bekannt und eignen sich hervorragend für ein breites Spektrum von Biegeanwendungen, von komplizierten Kleinteilen bis hin zu großen, hochbelastbaren Komponenten. Die hochpräzisen servoelektrischen Antriebe und das robuste Rahmendesign der Maschinen tragen zu einer überragenden Qualität der gefertigten Teile bei, indem sie enge Toleranzen einhalten und Rückfederungsprobleme, wie sie bei herkömmlichen Abkantpressen auftreten, ausschließen.

Darüber hinaus bieten die TruBend Systeme ein attraktives Kosten-Nutzen-Verhältnis durch ihren energieeffizienten Betrieb, reduzierte Rüstzeiten und minimierten Materialabfall. Die fortschrittliche Softwareintegration, einschließlich Offline-Programmierfunktionen und automatischer Werkzeugauswahl, steigert die Produktivität erheblich und reduziert die Abhängigkeit vom Bediener. Dies macht diese Maschinen zu einer strategischen Investition für moderne Blechfertigungsbetriebe, die ihre Biegeprozesse optimieren und einen Wettbewerbsvorteil in der Branche erzielen wollen.

Ursviken ist auf fortschrittliche Maschinen für die Grobblechverarbeitung spezialisiert und bietet Lösungen, die Leistung, Präzision und Produktivität miteinander verbinden. Das Maschinenportfolio umfasst ein breites Spektrum an Möglichkeiten, von robusten Systemen für die Verarbeitung dicker Bleche bis hin zu flexiblen Hochgeschwindigkeitslinien für leichtere Materialien. Jede Maschine ist so konzipiert, dass sie eine optimale Leistung in Bezug auf Effizienz, Genauigkeit und Ausgabequalität bietet und den vielfältigen und anspruchsvollen Anforderungen der modernen Metallverarbeitungsindustrie gerecht wird.

Die Lösungen des Unternehmens für die Grobblechverarbeitung umfassen Abkantpressen mit hoher Tonnage, großformatige Scheren und spezielle Umformanlagen, die Materialien mit einer Dicke von bis zu 400 mm verarbeiten können. Diese Maschinen sind mit fortschrittlichen CNC-Systemen, adaptiven Echtzeit-Biegetechnologien und automatisiertem Materialhandling ausgestattet, um gleichbleibende Genauigkeit und kürzere Zykluszeiten in anspruchsvollen Anwendungen wie dem Schiffbau, der Schwerindustrie und der industriellen Großfertigung zu gewährleisten.

Für leichtere Materialien bietet Ursviken hochflexible Produktionssysteme an, die mehrere Prozesse - wie Stanzen, Umformen und Laserschneiden - in integrierten Fertigungszellen kombinieren. Diese Lösungen nutzen modernste servoelektrische Antriebe, Hochgeschwindigkeits-Werkzeugwechselsysteme und intelligente Prozessoptimierungssoftware, um den Durchsatz und die Materialausnutzung zu maximieren und gleichzeitig enge Toleranzen und eine hervorragende Oberflächengüte einzuhalten.

Bei der gesamten Produktpalette legt Ursviken Wert auf Modularität und Skalierbarkeit. So können Kunden Systeme konfigurieren, die genau auf ihre Produktionsanforderungen abgestimmt sind und sich leicht an veränderte Marktanforderungen anpassen. Dieser kundenorientierte Ansatz in Verbindung mit kontinuierlichen F&E-Investitionen in Bereichen wie Industrie 4.0-Konnektivität und vorausschauende Wartung stellt sicher, dass Ursviken-Maschinen an der Spitze der Metallverarbeitungstechnologie bleiben und ihren Anwendern einen langfristigen Wert und Wettbewerbsvorteil bieten.

Bei der Auswahl eines Abkantpressenherstellers sollten Sie die folgenden kritischen Faktoren berücksichtigen, um sicherzustellen, dass Sie eine qualitativ hochwertige, zuverlässige Maschine erwerben, die Ihren spezifischen Produktionsanforderungen entspricht:

Erfahrung und Reputation

Bevorzugen Sie etablierte Hersteller mit umfassender Erfahrung in der Konstruktion und Fertigung von Abkantpressen. Langlebigkeit in der Branche ist oft gleichbedeutend mit einer beständigen Produktion zuverlässiger Maschinen.

Führen Sie eine gründliche Due-Diligence-Prüfung durch, indem Sie Kundenrezensionen, Fallstudien und Empfehlungsschreiben analysieren. Ein durchgängig positives Feedback, insbesondere in Bezug auf die Leistung und Langlebigkeit der Maschine, ist entscheidend.

Qualität und Fähigkeiten der Maschinen

Bewerten Sie die Abkantpressen des Herstellers im Hinblick auf strukturelle Integrität, Qualität der Komponenten, Biegegenauigkeit und langfristige Zuverlässigkeit. Bewerten Sie Schlüsselaspekte wie die Rahmensteifigkeit, die Effizienz des Hydrauliksystems und die Präzision des Hinteranschlagsystems.

Vergewissern Sie sich, dass der Hersteller Abkantpressen mit der entsprechenden Tonnagekapazität, Bettlänge und speziellen Funktionen anbietet, die auf Ihre spezifischen Biegeanwendungen und Materialanforderungen zugeschnitten sind. Berücksichtigen Sie Faktoren wie maximale Biegekraft, Arbeitslänge und Ausladung.

Technologie und Innovation

Suchen Sie nach Herstellern, die modernste Abkantpressentechnologien integrieren, um Leistung, Genauigkeit, Effizienz und Benutzerfreundlichkeit zu verbessern. Zu den wichtigsten Merkmalen, auf die Sie achten sollten, gehören:

Beurteilen Sie das Engagement des Herstellers in der Forschung und Entwicklung und seine Erfolgsbilanz bei der kontinuierlichen Verbesserung der Konstruktion und Funktionalität von Abkantpressen.

Service und Unterstützung

Wählen Sie einen Hersteller, der einen reaktionsschnellen, fachkundigen technischen Service bietet, um Ausfallzeiten zu minimieren und Probleme schnell zu beheben. Achten Sie auf das globale Servicenetz und die Verfügbarkeit von Ferndiagnosen.

Überprüfen Sie die Verfügbarkeit und Zugänglichkeit von Ersatz- und Austauschteilen, einschließlich der Vorlaufzeiten und der Bestandsverwaltungssysteme.

Beurteilen Sie die Qualität und den Umfang der Schulungsprogramme für Bediener, der technischen Dokumentation und der laufenden Support-Ressourcen, die vom Hersteller zur Optimierung der Maschinennutzung und -wartung bereitgestellt werden.

Preis und Wert

Vergleichen Sie die Preise der führenden Hersteller, aber legen Sie den Schwerpunkt auf den Gesamtwert und nicht auf anfängliche Kosteneinsparungen. Berücksichtigen Sie die Gesamtbetriebskosten, einschließlich Energieeffizienz, Wartungsanforderungen und potenzielle Produktivitätssteigerungen.

Bewerten Sie das langfristige Wertversprechen in Bezug auf:

Der Weltmarkt für CNC-Abkantpressen ist vielfältig, und Hersteller aus verschiedenen Ländern konkurrieren um Marktanteile. Während viele von den Ranglisten der führenden Abkantpressenhersteller fasziniert sind, ist es wichtig zu verstehen, dass die teuersten Maschinen nicht immer gleichbedeutend mit der besten Qualität oder dem besten Wert für Ihre spezifischen Anforderungen sind. Die hohen Kosten einiger Abkantpressen spiegeln oft Faktoren wie Arbeitskosten, Rohstoffpreise und die Beschaffung von Komponenten wider und sind nicht nur ein Hinweis auf eine überlegene Leistung.

Wer nach kostengünstigen Lösungen sucht, ohne Kompromisse bei der Qualität einzugehen, sollte chinesische Abkantpressenhersteller ernsthaft in Betracht ziehen. Die Dominanz Chinas in der Stahlproduktion in Verbindung mit seinem hohen Verbrauch an Werkzeugmaschinen und seinen Fertigungskapazitäten ermöglicht es diesen Herstellern, wettbewerbsfähige Preise anzubieten und gleichzeitig hohe Qualitätsstandards einzuhalten. Viele renommierte Marken von Abkantpressen betreiben entweder eigene Werke in China oder gehen OEM-Partnerschaften mit chinesischen Herstellern ein und nutzen so die Fertigungskompetenz und die Kostenvorteile des Landes.

Dieses globale Produktionssystem bedeutet, dass Abkantpressen, die aus Deutschland, Italien oder China stammen, oft ähnliche Qualitätsstandards und Komponenten aufweisen. Das Hauptunterscheidungsmerkmal liegt häufig in der Marken- und Preisstrategie und nicht in grundlegenden Unterschieden bei den Maschinenfähigkeiten oder der Fertigungsqualität.

Bei der Auswahl einer Abkantpresse ist es wichtig, sich auf Faktoren zu konzentrieren, die sich direkt auf Ihre Produktionsanforderungen auswirken:

Berücksichtigen Sie bei der Auswahl von Abkantpressenwerkzeugen auch die spezifischen Anforderungen Ihrer Blechbearbeitungsprozesse. Die Auswahl der Stempel und Matrizen hat einen erheblichen Einfluss auf die Bandbreite der herstellbaren Teile, die erreichbaren Toleranzen und die Gesamtproduktivität. Faktoren wie Materialtypen, Dickenbereiche und gewünschte Biegewinkel sollten Ihre Werkzeugentscheidungen leiten.

Wenn Sie diese Aspekte sorgfältig bewerten und mit Ihren Produktionszielen und Budgetvorgaben abgleichen, können Sie eine fundierte Entscheidung treffen, die Ihre Investition in Abkantpressentechnologie optimiert. Denken Sie daran, dass die beste Abkantpresse für Ihren Betrieb diejenige ist, die ein Gleichgewicht zwischen Leistung, Zuverlässigkeit und Kosteneffizienz herstellt, um Ihre individuellen Fertigungsanforderungen zu erfüllen.

Bei der Auswahl einer Abkantpresse sind mehrere Faktoren zu berücksichtigen, und dieser Einkaufsführer soll einen Einblick in eine fundierte Entscheidung geben.

Außerdem ist die Leitfaden für Abkantwerkzeuge kann Ihnen bei der Auswahl der richtigen Stempel und Matrizen für Ihre Blechbearbeitung helfen.