Haben Sie schon einmal darüber nachgedacht, wie komplizierte Teile mit Präzision hergestellt werden? Dieser Artikel befasst sich mit vier faszinierenden Methoden: Funkenerosion (EDM), elektrochemische Bearbeitung (ECM), Ultraschallbearbeitung (USM) und Laserbearbeitung. Jede Technik hat einzigartige Merkmale, von der Verwendung elektrischer Impulse bis hin zu Hochfrequenzvibrationen, und bietet Einblicke in moderne technische Wunderwerke. Am Ende werden Sie verstehen, wie diese Verfahren die fortschrittlichen Komponenten formen, auf die wir uns täglich verlassen.

In diesem Artikel werden vor allem einige ausgereifte spezielle Verarbeitungsmethoden vorgestellt.

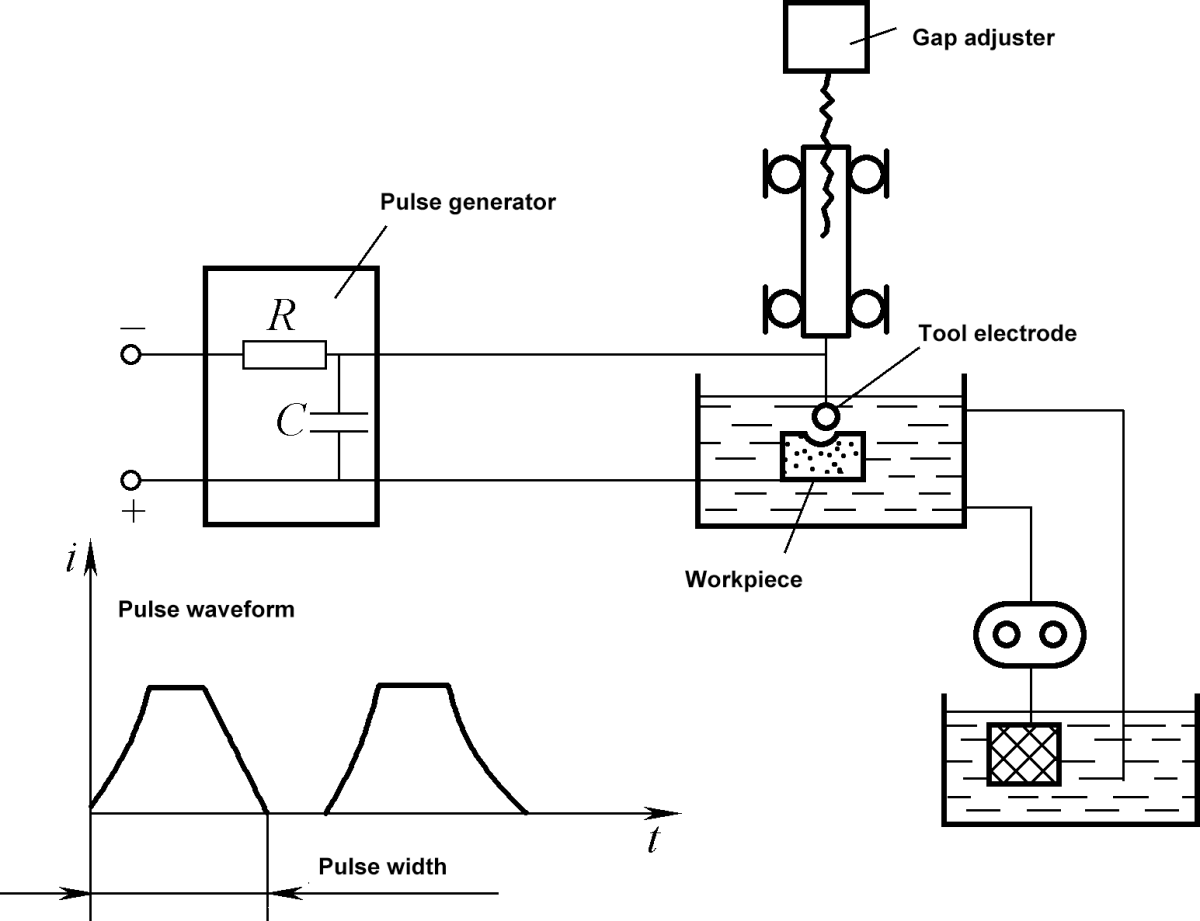

Die Funkenerosion ist ein Verfahren zur Bearbeitung leitfähiger Materialien, bei dem das Phänomen der elektrischen Korrosion während der Impulsentladung zwischen positiven und negativen Elektroden in einem bestimmten flüssigen Medium genutzt wird. Dies führt dazu, dass die Abmessungen, die Form und die Oberflächenqualität der Teile den technischen Anforderungen entsprechen. Das Verfahren wird auch als Entladungsbearbeitung oder Elektroerosionsbearbeitung bezeichnet. Das Arbeitsprinzip ist in Abbildung 8-41 dargestellt.

Beim Erodieren fungieren das Werkstück und das Werkzeug (aus reinem Kupfer oder Graphit), die mit einer Impulsspannung geladen werden, als positive bzw. negative Elektroden. Wenn sie sich in der isolierenden Arbeitsflüssigkeit (Kerosin oder Mineralöl) nahe beieinander befinden, bricht die Spannung zwischen den Elektroden an der engsten Stelle zwischen den beiden Elektroden zusammen und es kommt zu einer Impulsentladung.

Die im Entladungskanal erzeugte hohe Temperatur bringt das Metall zum Schmelzen und Verdampfen, und das geschmolzene Metall wird unter der Wirkung der Entladungsexplosionskraft herausgeschleudert und von der isolierenden Arbeitsflüssigkeit mitgerissen.

Aufgrund des Polareffekts (d. h. der ungleichen Erosionsmengen der beiden Elektroden) ist die Erosionsgeschwindigkeit der Werkstückelektrode viel größer als die der Werkzeugelektrode. Wenn also die Werkzeugelektrode während des Elektroerosionsprozesses kontinuierlich in das Werkstück eingeführt wird, kann die Bearbeitung des Werkstücks entsprechend der Form des Werkzeugs genau abgeschlossen werden.

1) Es kann alle harten, spröden, zähen und hochschmelzenden leitfähigen Materialien verarbeiten, wie z. B. harte Legierungen, gehärteter Stahl und rostfreier Stahl.

2) Während der Bearbeitung treten keine nennenswerten mechanischen Kräfte auf, was bei der Bearbeitung von kleinen Löchern, dünnen Wänden und Teilen mit verschiedenen komplexen Querschnittsformen und Hohlräumen von Vorteil ist.

3) Die Impulsparameter können eingestellt werden, so dass eine Grob- und Feinbearbeitung auf derselben Maschine möglich ist.

4) Die Genauigkeit der Bearbeitungsgröße kann 0,01 mm erreichen, und die Oberflächenrauhigkeit Ra-Wert ist 0,8μm. Für die Mikro-Präzisionsbearbeitung kann die Größengenauigkeit 0,04~0,002mm erreichen, und die Oberflächenrauhigkeit Ra Wert ist 0,1~0,05μm.

5) Erodieren hat eine langsame Bearbeitungsgeschwindigkeit, und die Werkzeugelektrode leidet unter Verschleiß, was die Bearbeitungseffizienz und die Formgenauigkeit beeinträchtigt.

EDM wird für die Bearbeitung verschiedener Querschnittsformen von geformten Löchern, kleinen Löchern, für die Bearbeitung verschiedener Schmiede-, Extrusions- und Druckgussformen und anderer geformter Hohlräume, integrierter Laufräder, Schaufeln und verschiedener gekrümmter Oberflächenteile, für die Oberflächenverfestigung und -gravur sowie für die Bearbeitung durch Funkenerosion verwendet.

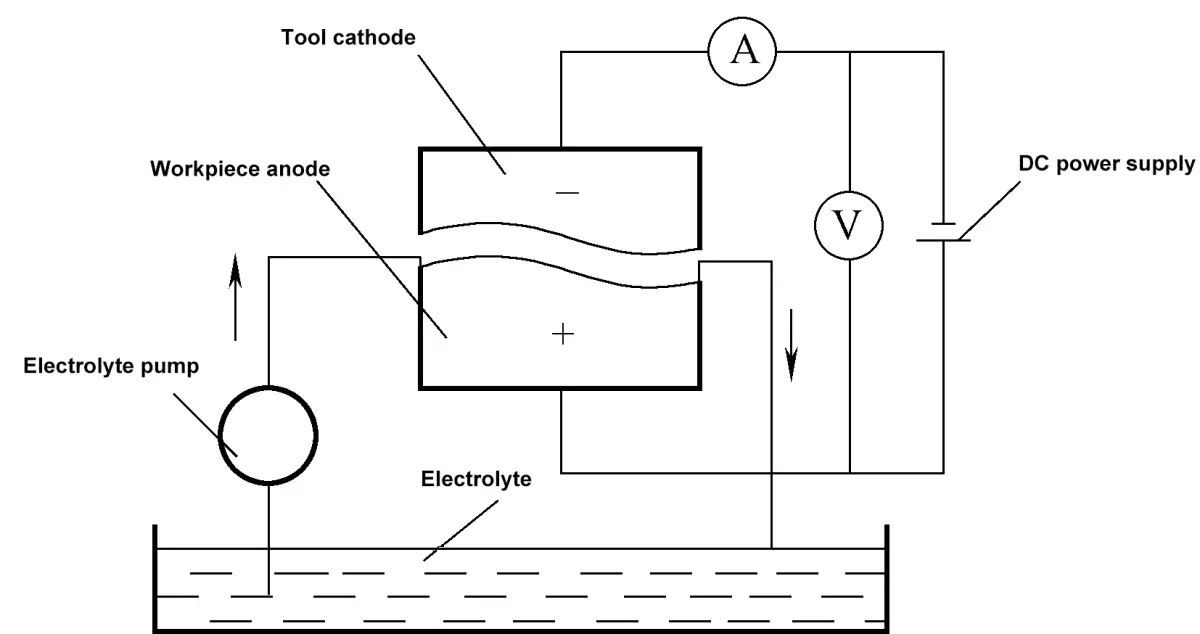

ECM ist eine Methode zur Formgebung eines Werkstücks nach dem Prinzip einer elektrochemischen Reaktion, bei der sich das Metall als Anode im Elektrolyten auflöst. Wie in Abbildung 8-42 dargestellt, ist beim ECM das Werkstück mit dem Pluspol und die Werkzeugelektrode mit dem Minuspol verbunden, wobei zwischen beiden eine niedrige Spannung und ein hoher Strom fließt.

In den engen Spalt zwischen den beiden Anschlüssen wird ein Hochgeschwindigkeitselektrolyt eingespritzt. Während die Werkzeugelektrode kontinuierlich in das Werkstück eintaucht, löst sich das Material des Werkstücks aufgrund der anodischen Auflösung des Metalls im Elektrolyten in der Form der Werkzeugoberfläche auf. Die Elektrolyseprodukte werden dann durch den schnellen Elektrolytstrom abtransportiert, so dass auf dem Werkstück eine Form entsteht, die der Werkzeugoberfläche entspricht.

1) Es kann hochharte, hochfeste und hochzähe Metalle wie gehärteten Stahl, Hartlegierungen und Edelstahl mit hohen Produktionsraten bearbeiten.

2) Es gibt keine Schnittkräfte und keine Schnitthitze, so dass es für die Bearbeitung leicht verformbarer Teile (wie dünnwandige Teile) geeignet ist.

3) Die durchschnittliche Bearbeitungsgenauigkeit kann 0,03~0,05mm erreichen, und die Oberflächenrauhigkeit Ra kann 1,6~0,2μm erreichen, ohne Eigenspannung.

4) Theoretisch nutzt sich die Werkzeugkathode während des Prozesses nicht ab, so dass eine langfristige Nutzung möglich ist.

5) Der Elektrolyt korrodiert die Werkzeugmaschine, und die Elektrolyseprodukte sind schwer zu behandeln und zu recyceln.

ECM wird häufig zum Tieflochbohren, Vergrößern von Löchern, Bohren von Spline-Löchern, Bohren von kleinen und kompliziert geformten Löchern, zur Bearbeitung von Formen mit geringer Präzision, zum Stanzen unregelmäßiger Teile, Entgraten und elektrochemischen Anfasen eingesetzt.

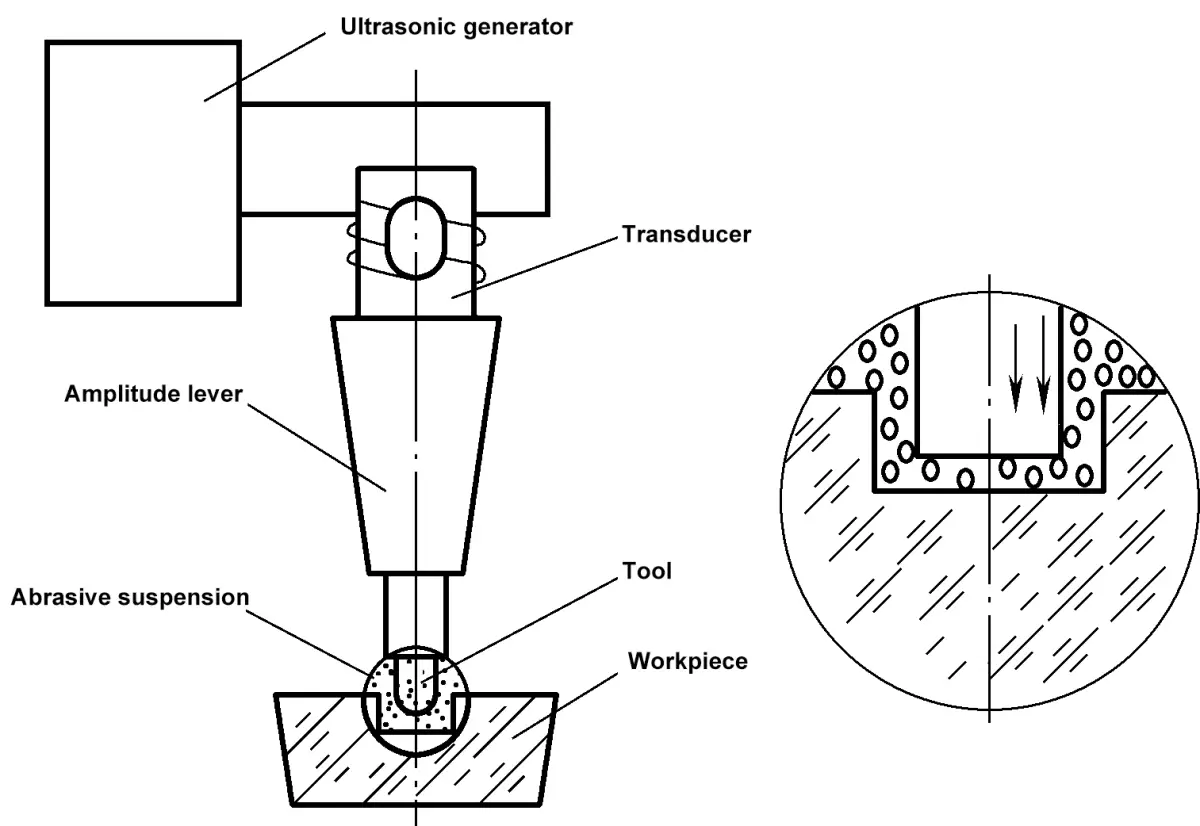

USM ist ein Verfahren zur Bearbeitung eines Werkstücks mit Hilfe von Hochfrequenzschwingungen an der Werkzeugoberfläche und dem Schleifschlamm. Wie in Abbildung 8-43 dargestellt, erzeugt der Ultraschallgenerator hochfrequente elektrische Schwingungen, die vom Wandler in mechanische Ultraschallschwingungen mit kleiner Amplitude umgewandelt werden. Die Amplitude wird dann durch den Amplitudenstab auf 0,01~0,15mm verstärkt und auf das Werkzeug übertragen, um es in Schwingung zu versetzen.

Währenddessen wird der Schleifschlamm kontinuierlich zwischen Werkstück und Werkzeug eingespritzt. Die mit Ultraschall vibrierende Werkzeugfläche hämmert das Schleifmittel kontinuierlich auf die Werkstückoberfläche und zerkleinert das Material im Bearbeitungsbereich in feine Partikel, die von der zirkulierenden Schleifsuspension entfernt werden. Das Werkzeug dringt allmählich in das Werkstück ein und bildet seine Form auf dem Werkstück ab.

1) Sie eignet sich für die Bearbeitung verschiedener nicht leitender, harter und spröder Materialien wie Glas, Keramik, Edelsteine und Diamant.

2) Es ist einfach, verschiedene komplexe Formen von Löchern, Hohlräumen und Formflächen zu bearbeiten, und mit einem hohlförmigen Werkzeug können auch verschiedene Formen des Stanzens erreicht werden.

3) Die Zerspanungskraft und die thermische Wirkung sind gering, so dass sie für die Bearbeitung von dünnwandigen, schmalen Spalten und anderen Werkstücken mit geringer Steifigkeit geeignet sind.

4) Gewöhnliche USM-Ausrüstung ist einfach.

5) Die Genauigkeit kann 0,05~0,01mm erreichen, und die Oberflächenrauhigkeit Ra Wert kann 0,8~0,1μm erreichen, aber die Produktionsrate ist relativ niedrig.

USM eignet sich für die Bearbeitung von dünnwandigen, engspaltigen, dünnen Blechteilen; sie wird häufig zum Bohren, Stanzen, Schneiden und Gravieren von harten, spröden Materialien und zur Bearbeitung von Diamantdraht-Ziehsteinen eingesetzt; in Kombination mit anderen Bearbeitungsmethoden kann sie auch Verbundwerkstoffe bearbeiten.

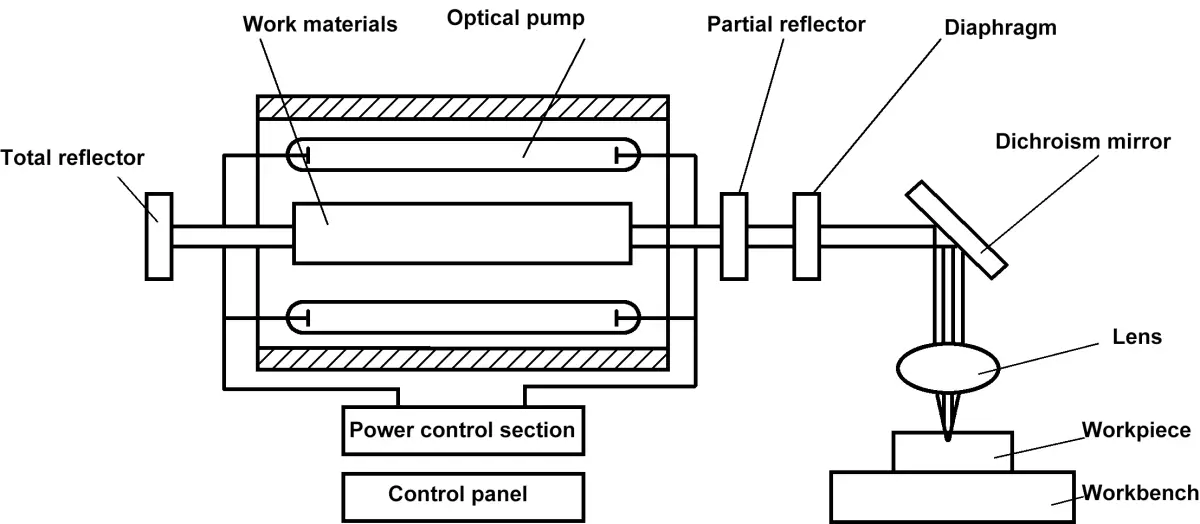

Die Laserbearbeitung ist eine Bearbeitungsmethode, bei der ein Laser, ein kohärentes Licht mit guter Monochromatizität, starker Richtwirkung und hervorragender Fokussierbarkeit, verwendet wird. Nach der Fokussierung erreicht die Leistungsdichte 108~1012W/cm2und die Temperatur erreicht über 10.000℃.

Der Laser bestrahlt das zu bearbeitende Material, so dass es augenblicklich schmilzt oder sogar verdampft, und es werden starke Stoßwellen erzeugt, die das Material explosionsartig abtragen. Das Funktionsprinzip der Laserbearbeitung ist in Abbildung 8-44 dargestellt.

1) Die Laserbearbeitung hat eine kurze Einwirkungszeit, eine kleine Wärmeeinflusszone, wird nicht durch elektromagnetische Störungen beeinträchtigt und kann fast alle metallischen und nichtmetallischen Materialien bearbeiten.

2) Die Bearbeitungsgeschwindigkeit ist extrem hoch, leicht zu realisieren automatisierte Produktion und Fließbandbetrieb, und thermische Verformung ist auch sehr gering.

3) Das Verfahren erfordert keinen Einsatz von Werkzeugen und ist eine berührungslose Bearbeitungsmethode ohne mechanische Verformung.

4) Es kann durch Luft, inerte Gase oder optisch transparente Medien verarbeitet werden.

5) Die Bearbeitungsgenauigkeit kann 0,01mm erreichen, und die Oberflächenrauhigkeit Ra Wert kann 0,1μm erreichen.

1) Die Laserbearbeitung wird meist für die Bearbeitung kleiner Löcher in Materialien wie Diamantdraht-Ziehsteinen, Uhren- und Schmucklagern, Keramik, Glas, Hartlegierungen und Edelstahl verwendet. Der Lochdurchmesser beträgt in der Regel 0,01~1mm, und der kleinste Lochdurchmesser kann 0,001mm erreichen; das Verhältnis von Tiefe zu Durchmesser des Lochs kann 50~100 erreichen.

2) Die Laserbearbeitung wird zum Schneiden verwendet, und die Materialstärke kann mehrere zehn Millimeter erreichen. Sie kann auch den Faden in einer Vakuumröhre durch Glas schneiden. Es kann durch Glas hindurch schweißen, was mit anderen mechanischen Bearbeitungen nur schwer zu bewerkstelligen ist. Durch Abtasten der Oberfläche des Werkstücks mit einem Laser kann die Oberfläche des Materials wärmebehandelt werden, z. B. durch Laserhärtung der Oberfläche von kohlenstoffarmem Stahl.