Haben Sie sich jemals gefragt, was mit Stahl passiert, wenn er abkühlt? In diesem Artikel erforschen wir die faszinierenden Umwandlungen, die dabei auftreten, wie z. B. die Widmanstatten- und Martensitstrukturen. Sie erfahren, wie sich diese Veränderungen auf die Stahleigenschaften auswirken und warum sie in realen Anwendungen von Bedeutung sind. Machen Sie sich bereit, die Geheimnisse hinter der Stärke und Haltbarkeit von Stahl zu lüften!

In der tatsächlichen Produktion werden untereutektoide Stähle mit einem Kohlenstoffgehalt (ωc) von weniger als 0,6% und übereutektoide Stähle mit einem Kohlenstoffgehalt von mehr als 1,2% nach dem Gießen, Warmwalzen und Schmieden an der Luft abgekühlt. Die Schweißnaht oder Wärmeeinflusszone wird entweder an der Luft oder, wenn die Temperatur zu hoch ist, schnell abgekühlt. Dies führt zum Wachstum und zur Ausscheidung von voreutektoidem Ferrit oder voreutektoidem Zementit an der Austenitkorngrenze entlang bestimmter Kristallebenen des Austenits in nadelartiger Form.

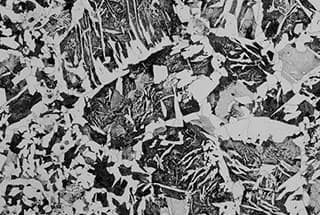

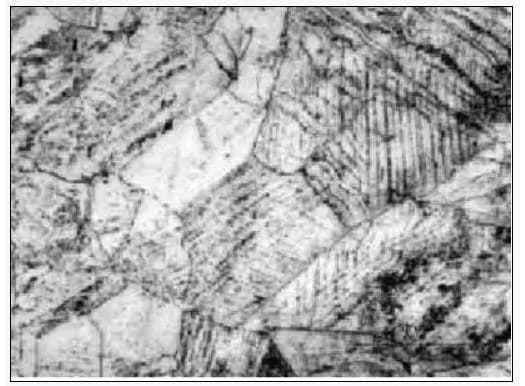

Unter einem metallographischen Mikroskop kann man das Vorhandensein von nahezu parallel oder regelmäßig angeordneten nadelförmigen Ferriten oder Zementiten und die Perlitstruktur dazwischen erkennen. Diese Struktur wird als Widmanstätten bezeichnet, und die folgende Abbildung zeigt die Widmanstätten von Ferrit und Zementit.

Der Widmanstatten-Ferrit wird durch einen Schermechanismus gebildet, ähnlich dem Prozess bei Bainit. Das Ergebnis ist eine konvexe Probe.

Aufgrund der hohen Abkühlungsgeschwindigkeit während der Bildung kann sich Ferrit nur entlang einer bestimmten Kristalloberfläche von Austenit und hat eine kristalline Orientierungsbeziehung zu seiner Mutterphase, dem Austenit.

Die Bildung von nadelförmigem Ferrit kann direkt aus Austenit erfolgen oder es kann sich Netzwerkferrit entlang der Korngrenzen von Austenit ausscheiden und parallel dazu in den Kristall einwachsen.

Bei der Bildung des Widmanstatten-Ferrits diffundiert auf beiden Seiten Kohlenstoff aus dem Ferrit in die Ausgangsphase, den Austenit, wodurch die Kohlenstoffgehalt des Austenits zwischen den Ferritnadeln kontinuierlich zunimmt und schließlich in Perlit übergeht.

Widmanstatten-Ferrit, der durch den Bainit-Umwandlungsmechanismus entsteht, ist eigentlich kohlenstofffreier Bainit.

Die Bildung der Widmanstatten-Struktur ist abhängig vom Kohlenstoffgehalt, der Korngröße des Austenits und der Abkühlungsgeschwindigkeit (Umwandlungstemperatur) im Stahl.

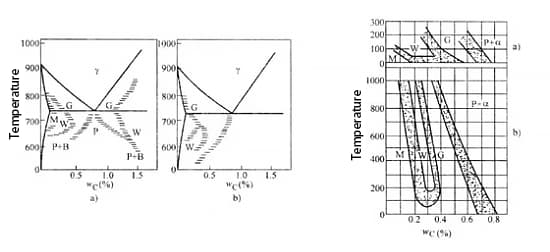

Die folgende Abbildung veranschaulicht die Bildungstemperatur und den Bereich des Kohlenstoffgehalts für verschiedene Ferrit- und Zementitarten. Wie in der Abbildung zu sehen ist, kann sich die Widmanstatten-Struktur (W-Zone) nur bei relativ schnellen Abkühlungsraten und innerhalb eines bestimmten Bereichs des Kohlenstoffgehalts bilden.

Bei untereutektoiden Stählen, deren Massenanteil an Kohlenstoff 0,6% übersteigt, wird es aufgrund des hohen Kohlenstoffgehalts und der geringen Wahrscheinlichkeit der Bildung einer kohlenstoffarmen Zone schwierig, die Widmanstatten-Struktur zu bilden.

Die Forschung zeigt, dass sich bei untereutektoiden Stählen das Widmanstatten-Gefüge nur dann bilden kann, wenn der Kohlenstoffgehalt innerhalb eines engen Bereichs von ωc = 0,15% bis 0,35% liegt und die Abkühlungsgeschwindigkeit schnell ist, wobei eine feine Austenitkorngröße vorliegt.

Je feiner das Austenitkorn ist, desto leichter lässt sich Netzwerkferrit, aber nicht das Widmanstatten-Gefüge bilden. Je gröber hingegen das Austenitkorn ist, desto leichter lässt sich das Widmanstatten-Gefüge bilden, und der Bereich des Kohlenstoffgehalts, der für seine Bildung erforderlich ist, wird größer.

Das Widmanstatten-Gefüge wird also typischerweise bei Stahl mit grobem Austenitgefüge beobachtet.

(1) Widmanstatten sind eine Art überhitzte Struktur im Stahl, die sich negativ auf die mechanischen Eigenschaften des Stahls auswirken kann. Dazu gehören eine Verringerung der Kerbschlagzähigkeit und der Plastizität sowie ein Anstieg der Sprödübergangstemperatur, wodurch der Stahl anfälliger für Sprödbrüche wird.

(2) Es ist allgemein anerkannt, dass die Festigkeit und die Kerbschlagzähigkeit von Stahl nur dann signifikant reduziert werden, wenn das Austenitkorn vergröbert ist, eine grobe Ferrit- oder Zementit-Widmanstatten-Struktur auftritt und die Matrix stark fragmentiert ist.

Wenn das Austenitkorn jedoch relativ fein ist, werden die mechanischen Eigenschaften des Stahls nicht wesentlich beeinträchtigt, selbst wenn eine kleine Menge nadelförmigen Ferrits mit Widmanstatten-Struktur vorhanden ist. Dies ist auf das feinere Gefüge und die höhere Versetzungsdichte des Ferrits im Widmanstatten-Gefüge zurückzuführen.

(3) Die Verringerung der mechanischen Eigenschaften von Stahl aufgrund des Widmanstatten-Gefüges hängt immer mit der Vergröberung der Austenitkörner zusammen. Wenn das Widmanstatten-Gefüge in Stahl oder Stahlguss auftritt und die mechanischen Eigenschaften verringert, ist zunächst zu prüfen, ob es durch die Vergröberung des Austenitkorns aufgrund hoher Erwärmungstemperaturen verursacht wird.

(4) Bei Stählen, die für die Widmanstatten-Struktur anfällig sind, kann diese durch eine angemessene Steuerung des Walzprozesses, eine Verringerung der Endtemperatur beim Schmieden, eine Steuerung der Abkühlungsrate nach dem Schmieden oder eine Änderung des Wärmebehandlungsprozesses verhindert oder beseitigt werden, z. B. durch Abschrecken und AnlassenNormalisieren, Glühen oder isothermes Abschrecken, um das Korn zu verfeinern.

1. Definition

(1) Martensitische Umwandlung: Die nicht-diffusive Phasenumwandlung, die stattfindet, wenn Stahl schnell aus dem austenitischen Zustand abgekühlt wird, um seine diffusive Zersetzung zu verhindern (unterhalb der MS-Punkt) wird als martensitische Umwandlung bezeichnet.

Es ist wichtig zu beachten, dass die Umwandlung für Martensit charakteristisch ist und die Umwandlungsprodukte alle als Martensit bezeichnet werden.

(2) Martensit: Im Wesentlichen ist Martensit in Stahl ein interstitieller Mischkristall, in dem Kohlenstoff in α-Fe übersättigt ist.

2. Kristall Struktur von Martensit

Die martensitische Kristallstruktur kann die folgenden Formen annehmen:

3. Mikrostruktur von Martensit

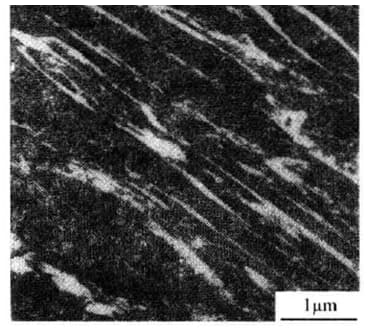

Es gibt zwei Grundformen von Martensit in Stahl: Lattenmartensit (Versetzungsmartensit) und Lamellenmartensit (auch als Nadelmartensit bekannt).

(1) Latte Martensit

Lattenmartensit ist ein häufig vorkommendes martensitisches Gefüge in Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt, Maraging-Stahl, Edelstahl und anderen Eisenlegierungen.

a) Strukturelle Morphologie: Martensitlatte (D) → Martensitbündel (B-2; C-1) → Lattengruppe (3-5) → Lattenmartensit.

b) Die dichten Latten sind normalerweise durch Restaustenit mit hohem Kohlenstoffgehalt getrennt.

Das Vorhandensein dieser dünnen Schicht aus Restaustenit kann die mechanischen Eigenschaften des Stahls erheblich verbessern.

c) Es gibt eine große Anzahl von Versetzungen in Lattenmartensit, und die Verteilung dieser Versetzungen ist nicht gleichmäßig.

Es bildet eine zelluläre Substruktur, die Versetzungszelle genannt wird, weshalb es auch als Versetzungsmartensit bezeichnet wird.

(2) Lamellarer Martensit

Lamellarer Martensit kommt in kohlenstoffreichen Stählen (ωC > 0,6%), Nickel (ωNi = 30%), rostfreiem Stahl und einigen Nichteisenmetallen und -legierungen vor.

Weiterführende Lektüre: Eisenhaltige Metalle vs. Nichteisenmetalle

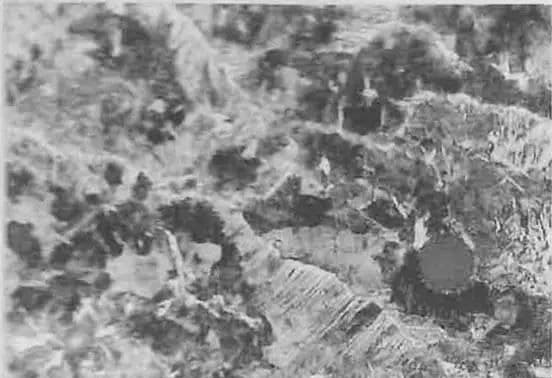

(a) Strukturelle Morphologie: Die räumliche Morphologie von lamellarem Martensit hat die Form einer konvexen Linse.

Durch das Schneiden der Probe beim Polieren erscheint ihr Querschnitt unter dem Lichtmikroskop nadel- oder bambusblattförmig.

Daher wird lamellarer Martensit auch als nadelartiger Martensit oder bambusblattartiger Martensit bezeichnet.

(b) Gefügeeigenschaften: Die Martensitplatten in lamellarem Martensit sind nicht parallel zueinander.

In einem Austenitkorn überspannt der durch das erste Blech gebildete Martensit oft das gesamte Austenitkorn und wird in zwei Teile gespalten, wodurch die Größe der später gebildeten Martensitbleche immer kleiner wird.

(c) Größe: Die maximale Größe des lamellaren Martensits hängt von der ursprünglichen Größe des Austenitkorns ab. Je größer das Austenitkorn, desto gröber das Martensitblech.

(d) Kryptokristalliner Martensit: Wenn das größte Stück Martensit zu klein ist, um mit einem Lichtmikroskop erkannt zu werden, spricht man von "kryptokristallinem Martensit".

Der durch normales Abschrecken in der Produktion gewonnene Martensit liegt im Allgemeinen in Form von kryptokristallinem Martensit vor.

(e) Gefüge: Das Untergefüge von lamellarem Martensit ist in erster Linie verzwillingt, weshalb er auch als Zwillingsmartensit bezeichnet wird.

Die Zwillinge befinden sich in der Regel in der Mitte des Martensits und erstrecken sich nicht auf den Randbereich des Martensitblechs. Der Randbereich enthält Versetzungen hoher Dichte.

Bei Stahl mit einem Kohlenstoffgehalt von ωC > 1,4% ist in der mittleren Kammlinie des Martensitblechs ein feiner Zwillingsbereich mit hoher Dichte zu erkennen.

(f) Mikrorisse: Die schnelle Bildung von Martensit erzeugt ein erhebliches Spannungsfeld, wenn er auf andere Martensit- oder Austenit-Korngrenzen trifft.

Lamellarer Martensit ist hart und spröde, und die Spannung kann nicht durch Gleiten oder Zwillingsverformung abgebaut werden, wodurch er anfällig für Schlagrisse ist.

Im Allgemeinen gilt: Je größer das Austenitkorn und je größer die Martensitplatte, desto mehr Mikrorisse bilden sich nach dem Abschrecken. Das Vorhandensein von Mikrorissen erhöht die Sprödigkeit von Teilen aus kohlenstoffreichem Stahl.

Unter dem Einfluss von EigenspannungDie Mikrorisse dehnen sich schließlich zu Makrorissen aus, was zu Rissen im Werkstück oder zu einer spürbaren Verringerung der Ermüdungslebensdauer führt.

(g) Morphologie: Die Morphologie des Martensits hängt in erster Linie vom Kohlenstoffgehalt des Austenits ab und ist mit der Martensitumwandlungs-Starttemperatur (MS-Punkt) des Stahls verbunden.

Je höher der Kohlenstoffgehalt im Austenit ist, desto niedriger sind die MS- und MF-Punkte.

| Kohlenstoffgehalt | Form | Bildungstemperatur (allgemein) |

| ωC<0.2% | Lattenmartensit | Über 200 ℃ |

| ωC>0,6% | Blechmartensit | Weniger als 200 ℃ |

| ωC=0,2%~1% | Gemischte Struktur aus Latten und Blechen | Zuerst wird das Brettchen-Pferdchen geformt, dann das Stückchen-Pferdchen |

(h) Einfluss der Elemente auf die Martensitmorphologie: Elemente wie Cr, Mo, Mn und Ni (die den MS-Punkt senken) und Co (das den MS-Punkt anhebt) erhöhen die Wahrscheinlichkeit der Bildung von lamellarem Martensit.

4. Eigenschaften von Martensit

(1) Mechanische Eigenschaften: Martensit ist gekennzeichnet durch hohe Festigkeit und Härte.

(2) Einfluss des Kohlenstoffgehalts auf die Eigenschaften: Die Härte von Martensit hängt hauptsächlich von seinem Kohlenstoffgehalt ab.

Wenn ωC < 0,5% ist, steigt die Härte des Martensits mit zunehmendem Kohlenstoffgehalt steil an.

Wenn jedoch ωC > 0,6% ist, nimmt die Härte des Stahls ab, obwohl die Martensithärte zunimmt, da eine größere Menge an Restaustenit vorhanden ist.

(3) Einfluss von Legierungselementen: Legierungselemente wirken sich nur geringfügig auf die Härte von Martensit aus, können aber seine Festigkeit erhöhen.

(4) Härte: Martensit hat unterschiedliche Grade von Härte und Festigkeitdie in erster Linie durch die Verfestigung in Lösung, die Verfestigung durch Phasenumwandlung und die Verfestigung durch Alterung erreicht werden.

Die Details sind wie folgt:

Stärkung der festen Lösung: Das Vorhandensein von Zwischengitteratomen in der oktaedrischen Lücke des α-Phasengitters führt zu einer quadratischen Verzerrung des Gitters, die ein Spannungsfeld erzeugt.

Dieses Spannungsfeld steht in starker Wechselwirkung mit Versetzungen, wodurch die Festigkeit des Martensits erhöht wird.

Phasenumwandlung Verstärkung: Während der Umwandlung in Martensit bilden sich im Kristall Gitterdefekte hoher Dichte. Die hochdichten Versetzungen im Lattenmartensit und die Zwillinge im Lamellenmartensit hemmen die Versetzungsbewegung und verstärken so den Martensit.

Festigkeitssteigerung durch Alterung: Nach der Bildung von Martensit werden die Kohlenstoff- und Legierungselemente Atome diffundieren, segregieren oder lagern sich an Versetzungen oder andere Gitterdefekte an, fixieren Versetzungen und erschweren die Bewegung von Versetzungen, wodurch der Martensit verfestigt wird.

(5) Martensitfestigkeit: Je kleiner die Martensitgruppe oder das Martensitblech ist, desto höher ist die Festigkeit des Martensits. Dies liegt daran, dass die Phasengrenze des Martensits die Versetzungsbewegung behindert, und je kleiner das ursprüngliche Austenitkorn ist, desto höher ist die Festigkeit des Martensits.

Die Plastizität und Zähigkeit von Martensit hängen in erster Linie von seinem Gefüge ab. Zwillingsmartensit hat eine hohe Festigkeit, aber eine geringe Zähigkeit, während Versetzungsmartensit sowohl eine hohe Festigkeit als auch eine gute Zähigkeit aufweist.

(6) Martensit-Volumen: Unter den verschiedenen Gefügen im Stahl hat Austenit das kleinste spezifische Volumen und Martensit das größte spezifische Volumen.

So ist die Volumenausdehnung des Stahls während des Abschreckens ein wichtiger Faktor für die Erzeugung großer EigenspannungVerformung und sogar Rissbildung im Werkstück.

Die treibende Kraft hinter der Martensitumwandlung ist, wie bei anderen festen Phasenumwandlungen, die Differenz der freien chemischen Energie pro Volumeneinheit zwischen der neuen Phase (Martensit) und der Ausgangsphase (Austenit). Der Widerstand gegen diese Phasenumwandlung wird auch durch die Grenzflächenenergie und die Verformungsenergie beeinflusst, die bei der Bildung der neuen Phase entstehen.

Obwohl eine kohärente Grenzfläche zwischen Austenit und Martensit vorhanden ist, ist die Grenzflächenenergie gering. Die große kohärente Dehnungsenergie, die durch den erheblichen Unterschied im spezifischen Volumen zwischen Martensit und Austenit sowie durch die Notwendigkeit, den Scherwiderstand zu überwinden und zahlreiche Gitterdefekte zu erzeugen, verursacht wird, führt zu einer erhöhten elastischen Dehnungsenergie und einem großen Widerstand gegen die Umwandlung von Martensit. Daher ist eine ausreichende Unterkühlung erforderlich, um sicherzustellen, dass die Umwandlungskraft den Umwandlungswiderstand übersteigt, so dass die Umwandlung von Austenit in Martensit stattfinden kann.

Die Anfangstemperatur der Martensitumwandlung, bezeichnet als "ms", ist definiert als die Temperatur, bei der die Differenz der freien Energie zwischen Martensit und Austenit die für die Umwandlung erforderliche minimale Antriebskraft erreicht.

Die Martensitumwandlung ist eine Umwandlung von unterkühltem Austenit, die bei niedrigen Temperaturen stattfindet.

Im Vergleich zur Perlit- und Bainitumwandlung weist die Martensitumwandlung folgende Besonderheiten auf:

Die Martensitumwandlung findet statt, wenn der Austenit unterkühlt wird. Zu diesem Zeitpunkt ist die Aktivität der Eisenatome, der Kohlenstoffatome oder der Legierungselemente sehr gering, so dass die Umwandlung ohne Diffusion abläuft. Es findet lediglich eine Umstrukturierung der Gitterregeln statt, und es gibt keine Änderung der Zusammensetzung zwischen der neuen Phase und der Ausgangsphase.

Unter Scherung versteht man die Verformung, die durch zwei parallele, nahe beieinander liegende, gleich große und entgegengesetzte Kräfte verursacht wird, die auf dasselbe Objekt einwirken. Während der Martensitumwandlung neigt sich die Oberseite der vorpolierten Probe und wird konvex, was zeigt, dass die Martensitumwandlung in direktem Zusammenhang mit den makroskopischen Eigenschaften der Ausgangsphase steht und dass Martensit durch Scherung gebildet wird.

Martensit und seine Mutterphase, der Austenit, bleiben kohärent, wobei die Atome an der Grenzfläche sowohl zu Martensit als auch zu Austenit gehören. Die Phasengrenze ist eine scherkohärente Korngrenze, die auch als Habitusebene bezeichnet wird.

Bei der Martensitumwandlung handelt es sich um einen Phasenumwandlungsprozess, bei dem sich die neue Phase auf bestimmten Kristall- und Habitusebenen der Ausgangsphase bildet und ihre Kohärenz durch die Scherung der Ausgangsphase beibehält.

Keimbildung von Martensit

Die Martensitkeimbildung erfolgt nicht gleichmäßig in der gesamten Legierung, sondern an günstigen Stellen innerhalb der Grundphase, wie z. B. Gitterdefekten, Verformungsbereichen oder kohlenstoffarmen Bereichen.

Martensitischer Umwandlungsprozess

Wie andere Phasenübergänge im festen Zustand erfolgt auch die Martensitumwandlung durch Keimbildung und Wachstum. Die Umwandlung ist eine Kurzstreckenwanderung von Atomen, und nach der Bildung eines Kristallkerns ist die Wachstumsrate sehr schnell (102 bis 106 mm/s) und bleibt auch bei niedrigen Temperaturen hoch.

Martensit-Umwandlungsrate

Die Geschwindigkeit der Martensitumwandlung wird durch die Keimbildungsrate bestimmt und endet, wenn alle Keime, die größer als der kritische Keimbildungsradius sind, erschöpft sind. Je größer die Unterkühlung ist, desto kleiner ist der kritische Keimbildungsradius. Für die kleineren Keime ist eine weitere Abkühlung erforderlich, damit sie keimen und zu Martensit werden können.

Für allgemeinen industriellen Kohlenstoffstahl und legierter StahlDie Martensitumwandlung erfolgt während der kontinuierlichen (temperaturvariablen) Abkühlung. Der Austenit im Stahl wird mit einer Geschwindigkeit, die über der kritischen Abschreckgeschwindigkeit liegt, unter den MS-Punkt abgekühlt, was zur sofortigen Bildung von etwas Martensit führt. Die Umwandlung hat keine Inkubationszeit, und mit sinkender Temperatur wird weiterer Martensit gebildet, wobei der zuerst gebildete Martensit nicht wächst. Die martensitische Umwandlung nimmt mit abnehmender Temperatur zu.

Das Ausmaß der Martensitumwandlung wird ausschließlich durch die beim Abkühlen erreichte Temperatur bestimmt und nicht durch die Haltezeit beeinflusst.

Behaltener Austenit

Wenn der Ms-Punkt von kohlenstoffreichen Stählen und vielen legierten Stählen oberhalb der Raumtemperatur und der Mf-Punkt unterhalb der Raumtemperatur liegt, verbleibt nach dem Abschrecken und Abkühlen auf Raumtemperatur eine erhebliche Menge an nicht umgewandeltem Austenit, der als Restaustenit.

Zur vollständigen Umwandlung der Restaustenitkann es einer "Kältebehandlung" unterzogen werden, z. B. durch Einlegen in flüssigen Stickstoff.

Zu den Faktoren, die sich auf die Menge des Restaustenits auswirken, gehören ein höherer Kohlenstoffgehalt und das Vorhandensein von Elementen, die MS reduzieren.

Mechanische Stabilisierung von verbleibendem Austenit

Die mechanische Stabilisierung von Austenit bezieht sich auf das Stabilisierungsphänomen, das durch große plastische Verformungen oder Druckspannungen während des Abschreckens verursacht wird. Der Restaustenit ist mit der mechanischen Stabilisierung verbunden. Der von Martensit umgebene Austenit befindet sich in einem komprimierten Zustand und kann sich nicht umwandeln, was zu seiner Erhaltung führt.

Verformungsinduzierter Martensit (verformter Martensit)

Die plastische Verformung von Austenit oberhalb des MS-Punktes kann zu einer Martensitumwandlung führen. Je größer die Verformung ist, desto größer ist auch die Martensitumwandlung. Dies wird als verformungsinduzierte Martensitumwandlung bezeichnet.

Reversibilität bezieht sich auf die Fähigkeit einiger Eisen-, Gold-, Nickel- und anderer Nichteisenmetalle, Austenit beim Abkühlen in Martensit und beim Wiedererwärmen ohne Diffusion wieder in Austenit umzuwandeln.

Diese umgekehrte Umwandlung nach dem Martensit-Umwandlungsmechanismus findet jedoch bei Kohlenstoffstahl im Allgemeinen nicht statt, da sich der Martensit beim Erhitzen in Ferrit und Karbid zersetzt hat. Dieser Vorgang wird als Anlassen bezeichnet.