Haben Sie sich jemals gefragt, warum Ihre CO2-Laserschneidmaschine immer wieder ausfällt? Dieser Artikel befasst sich mit den häufigsten Problemen, wie z. B. "Hochspannungsabfall"-Fehlern und Schneidkopfkollisionen, und bietet eine detaillierte Analyse und praktische Schritte zur Fehlerbehebung. Erfahren Sie, wie Sie diese Probleme erkennen und beheben können, um einen reibungslosen und effizienten Betrieb Ihrer Maschine zu gewährleisten. Gewinnen Sie wertvolle Erkenntnisse und Präventivmaßnahmen, um kostspielige Ausfallzeiten zu vermeiden und Ihre Wartungsfähigkeiten zu verbessern.

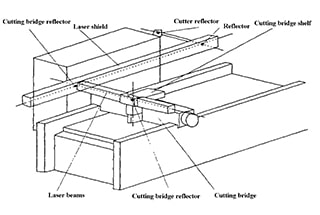

Im Jahr 2013 führte die Werkstatt für Strukturbauteile des Unternehmens zwei CO2-Laserschneidmaschinen von Trumpf, Modell CP3000, ein.

Aufgrund der mangelnden Erfahrung mit der Wartung und Reparatur dieser Art von Geräten waren die meisten Störungen auf den Kundendienst des Herstellers angewiesen, was zu langen Reparaturzyklen und hohen Wartungskosten führte.

Durch die Analyse der Störungsursachen wurden Korrektur- und Vorbeugungsmaßnahmen formuliert und ein Equipment Fault A4 Report erstellt, um zukünftige Störungen zu vermeiden.

Während dieses Prozesses wurden kontinuierlich Wartungserfahrungen gesammelt und die Fähigkeiten des Wartungspersonals verbessert, so dass allmählich ein Übergang von der ausgelagerten Wartung zu einem Modell der selbständigen und ausgelagerten Wartung erreicht wurde.

Während des Schneidevorgangs zeigte der Lasermonitor plötzlich einen "2104"-Alarm an, der auf einen "hohen Spannungsabfall" hinwies.

Nach dem Neustart des Geräts funktionierte es normal, aber danach traten während des Schneidevorgangs intermittierende Alarme auf, deren Häufigkeit zunahm.

Je nach Funktionsprinzip des Lasers gibt es fünf mögliche Ursachen für diesen Alarm.

(1) Verunreinigungen in hochreinem Gas, insbesondere überschüssiges Wasser. Feuchtigkeit, die in den Resonanzraum eindringt, führt zu einer Verringerung des Plasmawiderstandes im Resonanzraum und damit zu einem abnormalen Anstieg des Hochspannungsstroms.

(2) Leckage im Resonanzraum, wobei Umgebungsluft in den Resonanzraum eindringt. Wenn der Resonanzraum normal funktioniert, herrscht in ihm Unterdruck. Wenn es eine Leckstelle gibt, dringt Umgebungsluft in den Hohlraum ein.

(3) Leckage des Wärmetauschers oder seines Dichtungsrings, wodurch Kühlwasser in den Resonanzraum gelangt.

(4) Falsches Gasmischungsverhältnis. Ein falsches Mischungsverhältnis kann zu einem Rückgang der Laserleistungund der Laser erhöht die Leistung, indem er den Hochspannungsstrom der Stromversorgung entsprechend erhöht. Wenn der Hochspannungsstrom einen bestimmten Bereich überschreitet, wird ein Alarm ausgelöst.

(5) Rückfluss aus der Vakuumpumpe. Wenn das Einwegventil der Vakuumpumpe nicht dicht verschlossen ist, strömt Abgas mit Öldampf in den Resonanzraum zurück und verunreinigt optische Komponenten wie verschmutzte Linsen und verursacht einen Leistungsabfall.

(1) Das Gas wurde auf einen anderen Laser umgestellt und normal verwendet, so dass Verunreinigungen im Gas als Ursache ausgeschlossen werden konnten.

(2) Der Resonanzraum wurde auf unter 1 kPa (10 mbar) evakuiert, alle Magnetventile wurden geschlossen, und nach 20 Minuten stieg der Druck um 40 Pa (0,4 mbar), was den Anforderungen des Geräteherstellers entsprach und Leckagen und undichte Wärmetauscher als Ursache ausschloss.

(3) Das Gasmischungsverhältnis wurde überprüft und neu eingestellt. Nach der Einstellung bestand der Fehler immer noch, und die Häufigkeit nahm nicht ab, so dass ein falsches Gasmischungsverhältnis als Ursache ausgeschlossen werden konnte.

(4) Die Rohrleitung zwischen der Vakuumpumpe und dem Resonanzraum wurde entfernt und von Ölflecken befreit. Bevor Front-, Rück- und Klappspiegel demontiert wurden, wurden sie gereinigt und wieder eingebaut und eingestellt. Der Fehler blieb jedoch bestehen, so dass der Rückfluss der Vakuumpumpe als Ursache ausgeschlossen werden konnte.

Es wurde eine Analyse und Fehlersuche zum Betriebszustand der Anlage durchgeführt. Während des eigentlichen Schneidevorgangs wurde beobachtet, dass die Leistung vor dem Auftreten des Alarms "hoher Spannungsabfall" plötzlich auf etwa 1200 W anstieg und dann der Alarm auftrat.

Der "Aufwärm"-Modus wurde eingeschaltet, und die Aufwärmleistung wurde schrittweise erhöht. Als die Leistungseinstellung 1500 W erreichte, betrug die gemessene Ausgangsleistung nur noch 1200 W, und es kam zu einem Phänomen der "Glühfadenbildung" im 1#-Resonanzhohlraum.

Nachdem der Laser etwa 20 Sekunden lang gelaufen war, meldete er einen "hohen Spannungsabfall", und das Netzteil zeigte einen "Überstrom"-Alarm an. Die elektronischen Bauteile im Lasernetzteil wurden überprüft und für normal befunden.

Die Ausgangsspannung des 1#-Resonanzraumes wurde auf der Leistungsüberwachungsplatine gemessen (Abbildung 1) und betrug 8,4 V, während die Spannung des 2#-Resonanzraumes etwa 7,6 V betrug, was darauf hindeutet, dass die in Öl getauchte Booster-Stromversorgung des 1#-Resonanzraumes beschädigt war.

Das in Öl getauchte Netzteil wurde zerlegt (Abbildung 2), und die elektronischen Komponenten wie der Transformator, der Booster-Kondensator und die Booster-Diode des 1#-Resonanzraum-Booster-Netzteils wurden gemessen, und alle wurden als normal befunden.

Die Schaltung zur Erkennung des Spannungsabfalls wurde gemessen, und es wurde festgestellt, dass einer der redundanten 100k-Widerstände einen Messwert von 116kΩ aufwies. Es wurde vorläufig davon ausgegangen, dass der Grund für den Alarm "hoher Spannungsabfall" in der Beschädigung dieses Widerstands lag.

Ein 100kΩ, 2W-Widerstand wurde aus einer anderen alten Leiterplatte entfernt und als Ersatz für den beschädigten Widerstand verwendet. Der "Aufwärmmodus" wurde eingeschaltet, und die Leistungseinstellung wurde schrittweise erhöht, bis die maximale Leistung von 3000 W erreicht war.

Der Betriebszustand des Lasers wurde beobachtet, und es trat kein Alarm wegen eines "hohen Spannungsabfalls" auf, und es gab auch kein Phänomen der "Filamentation".

(1) Die 16 spannungsreduzierenden Widerstände in zwei Lasermaschinen wurden getestet, und ihre Widerstandswerte waren alle über 5% höher als normal. Bei diesen Widerständen handelt es sich um Kohleschichtwiderstände, die eine geringe Nennleistung haben und durch Spannungsstöße leicht oxidiert werden, wodurch sich ihr Widerstandswert allmählich erhöht.

Daher wurde die Verwendung von Kohleschichtwiderständen im Leiterplattendesign als unangemessen erachtet, und es sollten stoßfestere und stabilere Metallschichtwiderstände verwendet werden.

(2) Weitere Probleme, die bei der Fehlersuche entdeckt wurden, waren eine große Abweichung des Gasmischungsverhältnisses von der Werkseinstellung sowie ein unsachgemäßer Austausch und die Verwendung von hochreinem Gas.

(1) Kauf von 100kΩ, 2W Metallfilmwiderständen als Ersatz für die fehlerhaften Widerstände, um solche Ausfälle zu vermeiden.

(2) Änderung des Betriebs- und Wartungshandbuchs, Hinzufügung regelmäßiger Spannungs- und Stromkontrollen für die Stromversorgung, Einstellung des Gasmischungsverhältnisses und Hinzufügung regelmäßiger Inspektions- und Einstellpunkte. Es sollten Standardlüftungsbetriebsverfahren und Nutzungsanforderungen entwickelt und durch Schulungen verbreitet werden.

(3) Prüfung der in der Lasermaschine verwendeten hochreinen Gase (N2, CO2, He2) durch eine dritte Partei, wobei der Lieferant die Nichteinhaltung innerhalb eines bestimmten Zeitraums beheben muss.

(1) Aufgrund der häufigen Verformung des Blechs kann der Schneidkopf des Laserschneiden Die Maschine kollidiert mit dem verzogenen Blech und beschädigt dabei Komponenten wie den kapazitiven Kopf, den Keramikkörper, die Schneiddüse und die Viergelenkkomponente.

Nach der Kollision führen der Austausch von Ersatzteilen und die Einstellung der Anlagen zu einem erheblichen Zeitverlust, der die Produktion verzögert.

(2) Im Jahr 2018 entstand ein Gesamtschaden von 103.000 RMB aufgrund von Kollisionsschäden an Bauteilen, die in Tabelle 1 aufgeführt sind (Stillstandsverluste nicht eingeschlossen).

Tabelle 1: Statistik der durch zwei Laserkollisionen verursachten Schäden im Jahr 2018.

| Beschädigtes Bauteil | Menge /Stücke | Preis pro Einheit /10000 Yuan | Gesamtbetrag /10000 Yuan | Bemerkungen |

| Kondensatorkopf | 6 | 0.3 | 1.8 | Zu verwenden nach der Reparatur durch einen externen Dienstleister |

| Kondensatorkopf | 2 | 2 | 4 | Kann nicht repariert werden, muss gekauft werden |

| Isolierdichtung | 1 | 0 | 0 | Neues Ersatzteil |

| Keramischer Körper | 20 | 0.02 | 0.4 | Selbstgemacht |

Analysieren Sie die möglichen Ursachen anhand der fünf Elemente Mensch, Maschine, Material, Methode und Umwelt.

(1) Menschen: Der neue Mitarbeiter ist nicht geübt in der Bedienung und kann die Verformung des Geräts nicht handhaben. Feinblech rechtzeitig. Der Bediener hat ein geringes Verantwortungsbewusstsein und geht nicht mit Situationen um, in denen es zu Kollisionen kommen kann. Nach der Kollision wurde das Koaxialkabel nicht nachjustiert, was zu einer Ablenkung des Laserstrahls und zum Durchbrennen des Kondensatorkopfes führte; die Nachjustierung wurde nicht rechtzeitig vorgenommen, was erneut zu einer Kollision führte.

(2) Maschine: Der Schneidkopf reagiert nicht empfindlich genug auf Kollisionen und kann nicht rechtzeitig gestoppt werden, wenn es zu einer Kollision kommt, was zu einer Zunahme der Unfälle führt.

(3) Material: Die Eigenspannung der Platte ist groß, und die Platte verzieht sich aufgrund der durch die Erwärmung beim Schneiden freigesetzten Spannungen.

(4) Methode: Die Einstellung der Schneidbahn wird nicht ausreichend berücksichtigt, und die verzugsanfälligen Teile werden nicht so weit wie möglich vermieden; Mikroverbindungen werden nicht verwendet.

(5) Umwelt: Durch die kurzen Lagerregale der Platten, die lange Lagerzeit und das frühere Trampeln des Personals verbiegen sich die Platten, so dass sie sich beim Schneiden leicht verziehen können.

(1) Schulung und Bewertung aller Bediener und Einführung eines entsprechenden Belohnungs- und Bestrafungssystems.

(2) Stellen Sie die Empfindlichkeit der Bewegungsreaktion auf Kollisionen auf die höchste Stufe ein, ohne die Nutzung zu beeinträchtigen.

(3) Glätten Sie das Blech, bevor Sie es auf die Maschine legen, um einen Teil der inneren Spannungen abzubauen.

(4) Optimieren Sie den Schneidpfad während der Programmierung und des Layouts und versuchen Sie, Teile zu vermeiden, die zum Verziehen neigen; verwenden Sie Mikroverbindungen, um die Wahrscheinlichkeit zu verringern, dass sich das Werkstück verzieht.

(5) Verlängern Sie das Lagerregal für Platten, um ein Einsinken und Verbiegen an beiden Enden zu vermeiden; planen Sie den Lagerbereich für Platten neu und errichten Sie Barrieren, um zu verhindern, dass das Personal darauf herumläuft und darauf herumtrampelt.

Nach der Umsetzung der oben genannten Maßnahmen ist die Häufigkeit von Kollisionsproblemen leicht zurückgegangen, das Problem wurde jedoch nicht vollständig gelöst.

(1) Die Ursache des Problems, das seit langem nicht gelöst wurde, liegt darin, dass bei Kollisionen kein professionelles Personal vor Ort ist und es unmöglich ist, die Situation zu diesem Zeitpunkt wiederherzustellen.

Später wurde durch die Installation von Überwachungseinrichtungen an den Geräten und die Aufnahme von Fotos nach jeder Kollision sowie die Analyse der Video- und Fotodaten festgestellt, dass die Kollisionen während des Leerlaufs vom Ende eines Schnittes bis zum Beginn des nächsten Schnittes stattfanden.

Vor dem Leerlauf fährt der Schneidkopf eine gewisse Strecke nach oben (Hubhöhe).

Durch den Versuch, die Hubhöhe zu erhöhen, kann das Problem gelöst werden.

(2) Untersuchung des Steuerprogramms. Bei der Betrachtung des Schneidprogramms wurde festgestellt, dass das Anheben des Schneidkopfes im Leerlauf durch die Unterprogramme 1012 und 1022 gesteuert wird. Öffnen Sie das Unterprogramm, um das Steuerungsprinzip zu analysieren.

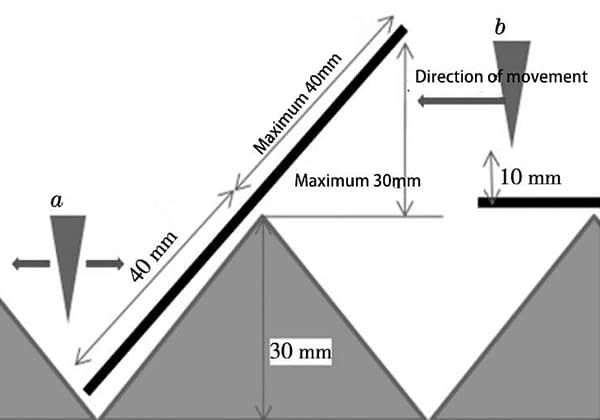

(3) Schneidkopfhöhensteuerung. Mit einem Sensor wird der Abstand zur Plattenhöhe erfasst und berechnet. Wenn eine Leerfahrt erforderlich ist, bewegt sich die Z-Achse in die negative Richtung, bis sie bei einer Abtasthöhe von 10 mm anhält, und führt dann eine Leerfahrt durch.

(1) Diese Kontrollmethode weist folgende Mängel auf: Der Sensor kann nur eine Entfernung von 10 mm genau erfassen. Je größer der Abstand ist, desto größer ist der Fehler. Er kann Kollisionen nicht verhindern und kann erst nach einer Kollision den Lauf stoppen.

Bei der PID-Regelung kommt es zu einer Reaktionsverzögerung, wenn eine Kollision auftritt, was zu einer Zunahme von Kollisionsunfällen führt. Es kann nur die Situation erfassen, in der sich der Höhenunterschied der Platte gleichmäßig ändert, und kann nicht die Situation erfassen, in der sich der Höhenunterschied der Platte plötzlich ändert.

(2) Anhand der vom Bediener aufgenommenen Fotos der Kollisionsszene (Abbildung 3) wird ein numerisches Modell erstellt (Abbildung 4), um das Auftreten von Kollisionen zu analysieren: Eine Kollision tritt auf, wenn sich Punkt a in eine beliebige Richtung bewegt, und eine Kollision tritt auf, wenn sich Punkt b nach links bewegt.

(3) Nach dem numerischen Modell zeigt die Berechnung, dass die maximale Höhe des Werkstücks, das angehoben oder abgesenkt wird, 30 mm beträgt und die Hubhöhe auf 10 mm eingestellt wird, was Kollisionen nicht vollständig vermeiden kann. Allerdings kann die Hubhöhe bei dieser Steuerungsmethode derzeit nicht auf mehr als 10 mm eingestellt werden.

(1) Entwickeln Sie einen Anpassungsplan. Passen Sie das Unterprogramm der Maschine #1 an, löschen Sie die Bewegung der Z-Achse zur Sensorerkennungsposition von 10 mm und ändern Sie es in: Die Z-Achse bewegt sich um 35 mm in negativer Richtung, ohne dass die Steuerung der Sensornachführung verwendet wird, und läuft während des Testlaufs ohne Anomalien. Nach 24 Stunden Dauerbetrieb ohne Kollisionen oder Anomalien, stellen Sie das Programm der Maschine #2 ein.

(2) Überprüfen Sie die Machbarkeit. Zeichnen Sie die Lastrate des Z-Achsen-Servomotors vor und nach der Anpassung auf. Der maximale Lastratenunterschied vor und nach der Anpassung ist sehr gering, und beide überschreiten 30% nicht.

(3) Überprüfung. Bis heute (4 Monate) ist das System ununterbrochen in Betrieb, ohne dass es zu Kollisionen oder Anomalien gekommen ist.

Der "hohe Spannungsabfall" und der Zusammenstoß der Schneidköpfe der CO2-Laserschneidmaschine die Produktionseffizienz stark beeinträchtigen und erhebliche Verluste verursachen. Durch die Analyse der Fehlerursache, den Ausschluss von Fehlern, die Ermittlung der tatsächlichen Ursache und die Durchführung von Korrektur- und Vorbeugungsmaßnahmen lassen sich ähnliche Fehler gründlich vermeiden. Durch die Untersuchung der Struktur und des Prinzips der Ausrüstung und die Zusammenfassung der Reparaturerfahrungen haben wir die autonome Reparatur einiger Fehler dieser Ausrüstung erreicht.