Das präzise Biegen von Rohren erfordert die Kenntnis bestimmter Richtlinien und Parameter. Wie stellt man sicher, dass die Biegung jedes Mal glatt und präzise verläuft? Dieser Artikel befasst sich mit den entscheidenden Aspekten des Rohrbiegens, einschließlich der Maschinenparameter, der Installation der Matrize und der häufigsten Fehler. Erfahren Sie, wie Sie Ihre Ausrüstung einrichten und einstellen, Biegewinkel berechnen und Probleme wie Risse und Faltenbildung vermeiden können. Entdecken Sie praktische Tipps und Techniken, mit denen Sie optimale Ergebnisse beim Rohrbiegen erzielen können.

1.1 Dieses Verfahren gilt für die CNC-Rohrbiegemaschine, die zum Kaltbiegen von Metallrohren verwendet wird.

1.2 Dieses Verfahren gilt für hydraulische Einkopf-Rohrbiegemaschinen der Modelle DW63 und DW114 in der Werkstatt für Strukturteile für landwirtschaftliche Geräte.

Die folgenden Dokumente sind für die Anwendung des vorliegenden Dokuments unerlässlich. Für die datierten Referenzdokumente gilt nur die datierte Version für dieses Dokument. Für undatierte Referenzdokumente gilt die letzte Version für dieses Dokument.

GB/T 28763-2012 CNC-Rohrbiegemaschine

CNC-Rohrbiegemaschine: Eine Rohrbiegemaschine mit mindestens drei Achsen, einschließlich Spindeldrehung, linearer Bewegung des Spannfutters und Drehung des Spannfutters, die von einem CNC-System.

4.1 Der wichtigste Parameter der Rohrbiegemaschine ist der maximale Außendurchmesser des Rohrs.

4.2 Die Haupt- und Grundparameter der Rohrbiegemaschine sollten den in der nachstehenden Tabelle aufgeführten Regeln entsprechen.

| Parameter Name | Maximaler Rohr-Außendurchmesser/mm | Maximale Wanddicke des Rohrs/mm |

| Parameter Wert | 10 | 1.2 |

| 16 | 1.2 | |

| 25 | 3 | |

| 38 | 4 | |

| 42 | 4 | |

| 60 | 5 | |

| 63 | 5 | |

| 76 | 5 | |

| 89 | 6 | |

| 114 | 8 | |

| 159 | 12 | |

| 168 | 12 | |

| 219 | 16 | |

| 273 | 20 |

Wenn der Außendurchmesser größer oder gleich 114 mm ist, beträgt er das 0,4- bis 1-fache des maximalen Radius des gebogenen Rohrs.

4.4 Parameter der Rohrbiegemaschine in der Werkstatt für Konstruktionsteile:

| Rohrbiegemaschine Modell | Rohr-Außendurchmesser (mm) | Wanddicke des Rohres (mm) | Biegeradius (mm) |

| DWFB63 | 19 bis 63 | ≤5 | 50 bis 250 |

| DWFB114 | 48 bis 114 | ≤8 | 100 bis 750 |

| Material Typ | Material Spezifikation mm | Wanddicke mm | Biegeradius (Voreinstellung als Median) mm | Entsprechende Ausrüstung |

| Vierkantrohr | φ16 | 2 | 58 | DWFB63 |

| φ25 | 2 | 50 | DWFB63 | |

| φ25 | 2 | 150 | DWFB63 | |

| φ33 | 3 | 101.5 | DWFB63 | |

| Φ35 | 4 | 60 | DWFB63 | |

| Φ42 | 3 | 100 | DWFB63 | |

| Φ48 | 3.5 | 130 | DWFB63 | |

| Φ50 | 6 | 100 | DWFB114 | |

| Φ60 | 5 | 150 | DWFB63 | |

| Φ60 | 5 | 200 | DWFB63 | |

| Φ60.5 | 2 | 150 | DWFB114 | |

| Rundes Rohr | Vierkantrohr 30×30 | 2 | 外径220 | DWFB114 |

| Vierkantrohr 40×80-8 | 2.5 | 100 | DWFB114 | |

| Vierkantrohr 40×80-8 | 3 | 180 | DWFB114 | |

| Vierkantrohr 40×80-8 | 2 | Äußerer Durchmesser: 220 | DWFB114 | |

| Vierkantrohr 50×50 | 2.5 | Innendurchmesser: 170 | DWFB114 | |

| Vierkantrohr 50×70-7 | 2.5 | 120 | DWFB114 | |

| Vierkantrohr 50×70-7 | 3 | 120 | DWFB114 | |

| Vierkantrohr 60×80-6 | 4.5 | 150 | DWFB114 | |

| Vierkantrohr 60×80-8 | 4.5 | 150 | DWFB114 |

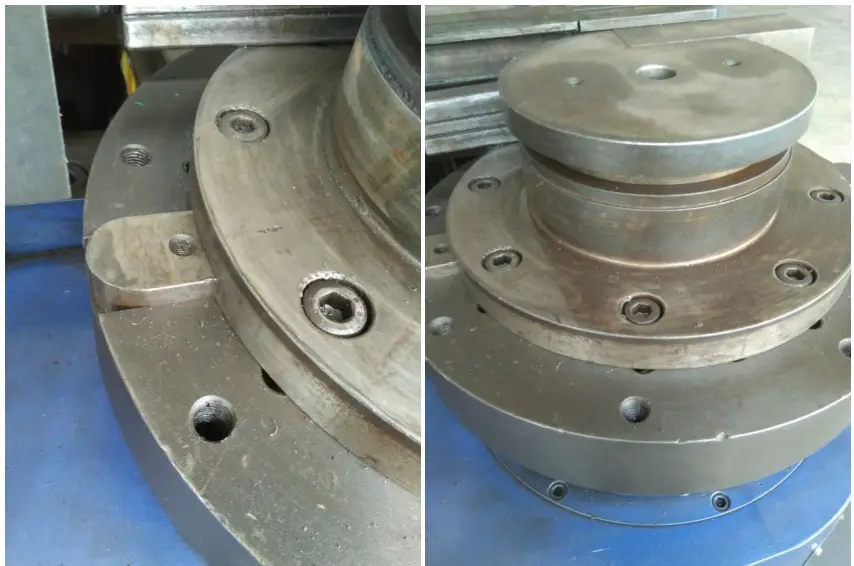

6.1 Einbau der Hauptform

6.1.1 Setzen Sie die Biegeradform mit dem Schlüsselschlitz nach unten auf den passenden Schlüssel des festen Sitzes. Nach dem flachen Aufsetzen die Radform links und rechts so einstellen, dass das Bolzenloch der Radform mit dem Bolzenloch des festen Sitzes übereinstimmt.

6.1.2 Ziehen Sie die feste Mutter an, sie darf nicht locker sein.

6.2 Einbau und Einstellung der Pressformen

6.2.1 Befestigen Sie die Pressform mit Schrauben am Schieber, drehen Sie die Einstellschraube, bewegen Sie die Pressform nach oben und unten, richten Sie die Mitte der Pressform mit der Mitte der Biegeformnut aus, um einen festen Sitz zwischen den beiden während des Pressformvorschubs zu gewährleisten, ohne dass es zu Störungen kommt.

6.2.2 Lösen Sie die Befestigungsmutter des Pressformschiebers und verwenden Sie dann einen Schraubenschlüssel, um die Einstellschraube des Schiebers zu lösen.

6.2.3 Legen Sie ein etwa 300 mm langes Testformmaterial in die Biegerille der Radform. Kontrollieren Sie die Druckform, um das Rohr nach vorne zu spannen, und es sollte sich nicht lockern. Ziehen Sie die Einstellschraube des Druckformschiebers mit einem Schraubenschlüssel an. Ziehen Sie die Druckform zurück und ziehen Sie dann die Einstellschraube des Druckformschiebers mit einem Schraubenschlüssel um eine halbe Umdrehung an. Ziehen Sie schließlich die Befestigungsmutter des Druckformschiebers fest.

6.3 Einbau und Einstellung von Klemmen Schimmelpilz

6.3.1 Verbinden und fixieren Sie die Klemmform und den Schieber mit Schrauben. Drehen Sie die Einstellschraube, bewegen Sie die Klemmform nach oben und unten, um sie auf die gleiche Höhe wie die Hauptklemmform zu bringen.

6.3.2 Lösen Sie die Befestigungsmutter des Klemmplattenschiebers und verwenden Sie einen Schraubenschlüssel, um die Einstellschraube des Schiebers zu lösen.

6.3.3 Legen Sie ein ca. 300 mm langes Testformsegment in die Nut des Radformrohrs und ziehen Sie die Einstellschraube des Formklemmschiebers mit einem Schraubenschlüssel an, um das Rohr festzuklemmen. Es sollte sich nicht lockern. Entfernen Sie das Testformrohr, verwenden Sie den Schraubenschlüssel, um die Einstellschraube des Formklemmschiebers um eine 1/3-Umdrehung weiter anzuziehen, und ziehen Sie die Befestigungsmutter des Formklemmschiebers fest.

6.4 Einbau und Einstellung der Kernstange

6.4.1 Verbinden Sie das Gewindeloch der Kernstange mit dem Bolzen der Kernstangenzugstange. Nach dem Festziehen ist der hintere Sitz der Kernstabzugstange so einzustellen, dass die Tangentenposition der Bogenfläche am Kernstab in horizontaler Richtung die Mittellinie der Biegeform nicht schneidet.

7.1 Berechnung für 90° gebogene Rohre

Für kaltgezogene gebogene Rohre wird R=(4~6)D angenommen. Wie in Abbildung 1-3 dargestellt, entsprechen nach dem Biegen des Rohres die Längen des äußeren Bogens und des inneren Bogens des gebogenen Segments nicht der tatsächlichen Länge des ursprünglichen geraden Rohres, sondern nur die Länge der Mittellinie des gebogenen Rohres bleibt vor und nach dem Biegen unverändert.

Die entfaltete Länge ist gleich der Länge des ursprünglichen geraden Rohrabschnitts. Nehmen wir an, der Anfangs- und Endpunkt des gebogenen Abschnitts sind a bzw. b. Wenn die Biegewinkel 90° ist, beträgt die Länge des gebogenen Rohrabschnitts genau 1/4 des Umfangs des Kreises, der mit r als Radius gezeichnet wurde. Die Bogenlänge wird durch den Biegeradius dargestellt, der beträgt:

Bogenlänge ab=2πR/4=1,57R

Aus den Formeln (1-3) geht hervor, dass die abgewickelte Länge der 90°-Biegung das 1,57-fache des Biegeradius beträgt.

7.2 Berechnung von willkürlichen Biegen von Rohren

Ein beliebiges Biegerohr ist ein Rohr mit beliebigem Biegewinkel und Radius. Die entfaltete Länge des Biegeteils dieses Rohrs kann mit der folgenden Formel berechnet werden:

L=παR/180=0,01745αR

In der Formel ist L die ungefaltete Länge des Biegeteils (mm); α- ist der Biegewinkel (°); π- ist Pi; R ist der Biegeradius (mm).

Darüber hinaus kann die Berechnung der abgewickelten Länge eines beliebigen gebogenen Rohrsegments auch gemäß Abbildung 1-6 und Tabelle 1-1 durchgeführt werden.

Das folgende Beispiel veranschaulicht, wie Tabelle 1-1 zu verwenden ist.

Tabelle 1-1 Berechnung einer beliebigen Rohrbiegung

| Biegewinkel | Halb Biegen Länge C | Biegelänge L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | O.0787 | 0.1571 |

| 10 | O.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | O.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | O.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | O.2773 | 0.5411 |

| 32 | 0.2867 | O.5585 |

| 33 | O.2962 | 0.5760 |

| 34 | O.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | O.6283 |

| 37 | O.3345 | 0.6458 |

| 38 | O.3443 | O.6632 |

| 39 | 0.3541 | O.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | O.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | O.7854 |

| 46 | O.4245 | 0.8029 |

| 47 | 0.4348 | O.8203 |

| 48 | 0.4452 | O.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | O.8727 |

| 51 | 0.4769 | O.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | O.9250 |

| 54 | O.5095 | 0.9425 |

| 55 | O.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | O.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | O.5657 | 1.0297 |

| 60 | 0.5774 | 1~0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | O.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | O.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | O.7265 | 1.2566 |

| 73 | O.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Anmerkung:

Wenn Sie die Werte für C und L aus der Tabelle verwenden, sollten sie mit dem Biegeradius R multipliziert werden. Wenn beispielsweise der Biegewinkel des Bogens in Abbildung 1-7 25° beträgt, der Biegeradius R=500mm und der Abstand zwischen dem installierten Rohrabschnitt und dem Wendepunkt M 911mm beträgt, wie sollten Sie dann die Linie markieren, wenn Sie ein gerades Rohr zur Herstellung des Bogens verwenden?

Lösung:

Die Länge des geraden Rohrabschnitts am Ende des zu bearbeitenden Rohrs, b = 911-CR

Aus Tabelle 1-1 geht hervor, dass bei einem Winkel von 25° C = 0,2216 und L = 0,4363 ist; daher ist CR: 0,2216R=0,2216×500=111mm. Somit ist b=911-111=800 mm

Die tatsächliche entfaltete Länge des Biegeteils L=0,4363R=0,4363×500=218 mm

Auf der Grundlage der berechneten Längen des geraden Rohrabschnitts b und der abgewickelten Länge L des Biegeteils können Sie dann die Linie markieren. Wie in Abbildung 1-7b gezeigt.

Aus den obigen Beispielen geht hervor, dass Tabelle 1-1 für bequeme Berechnungen von Rohrbiegungen mit beliebigem Winkel und Radius verwendet werden kann, solange der Biegewinkel und der Radius definiert sind.

8.1 Die Rohrbiegemaschine darf nur von speziell geschultem Personal bedient werden. Eine unbefugte Bedienung durch andere Personen ist verboten.

8.2 Die Bediener sollten vor dem Betrieb Schutzausrüstung tragen und die Maschine und die Arbeitsumgebung sorgfältig überprüfen. Überprüfen Sie die Umgebung des Arbeitsplatzes und entfernen Sie alle Gegenstände, die die Arbeit und den Verkehr behindern könnten.

8.3 Vor dem Betrieb ist zu prüfen, ob an den einzelnen Schmierstellen Ölmangel herrscht, ob der Bewegungsmechanismus locker ist und ob die Sicherheitsvorrichtung zuverlässig funktioniert. Nach der Bestätigung kann der Betrieb durchgeführt werden; harte Gegenstände und Rohrverbindungen dürfen nicht verwendet werden, um tippen Sie auf den Hauptkontrollbildschirm.

8.4 Nach dem Starten der Maschine sollte sie vor dem normalen Betrieb 1-2 Mal leer laufen gelassen werden. Wenn die Maschine mehrere Tage stillgestanden hat, sollte sie vor dem normalen Betrieb zehn Minuten lang gestartet werden.

8.5 Für verschiedene geformte Materialien sollten entsprechende Formen verwendet und nicht gemischt oder falsch verwendet werden. Es darf jeweils nur ein geformtes Material gebogen werden; das Biegen von zwei oder mehr übereinanderliegenden Materialien ist nicht zulässig, um Schäden an den Geräten und Formen zu vermeiden.

9.1 Für die erstmalige Herstellung von Werkstücken sind Schablonen als Referenz vorzubereiten. Nachdem die Formen wie erforderlich installiert und geprüft wurden und die Materialien entsprechend der theoretischen Schnittlänge geschnitten wurden, markieren Sie die Biegepunkte, führen Sie Biegevorgänge am Material durch und vergleichen Sie die gebogenen Werkstücke mit der Schablone.

Wenn ein Fehler auftritt, passen Sie die Schnittlänge und die Biegepunkte an, bis kein Fehler mehr zwischen dem gebogenen Werkstück und der Schablone auftritt, dann können Sie die Schnittgröße und Modellprogramm. Wenn Sie das nächste Mal ein solches Werkstück herstellen, können Sie die gespeicherten Daten für das Rohrbiegen direkt abrufen.

9.2 Bereiten Sie für in Serie gefertigte Werkstücke Schablonen als Referenz vor. Rufen Sie das gespeicherte Schnittgrößen- und Modellprogramm auf, fertigen Sie zunächst ein Stück an und vergleichen Sie dann das erste Stück mit der Schablone, um festzustellen, ob ein Fehler vorliegt.

Wenn ein Fehler auftritt, nehmen Sie eine Feinabstimmung der Schnittgröße und des Modellprogramms vor, bis kein Fehler mehr zwischen dem gebogenen Werkstück und der Schablone auftritt, dann können Sie die Daten für die Massenproduktion speichern.

10.1 Starke Abflachung an der Außenseite des Lichtbogens

Wählen Sie beim Biegen von Rohren mit einem Kern den geeigneten Dorn aus (gegebenenfalls kann ein flexibler, aus mehreren Teilen zusammengesetzter Dorn verwendet werden), bauen Sie ihn korrekt ein und achten Sie darauf, dass die Rohrnutenachse aller Komponenten beim Einbau der Form in der gleichen horizontalen Ebene liegt.

10.2 Ausdünnung auf der Außenseite des Bogens

Um übermäßiges Ausdünnen zu vermeiden, wird häufig eine Rohrbiegemaschine mit einer seitlichen Verstärkungsvorrichtung oder einer Heckschubvorrichtung verwendet.

Durch das Anheben oder Schieben wird ein Teil des Widerstands beim Biegen des Rohrs ausgeglichen, wodurch sich die Spannungsverteilung im Rohrquerschnitt verbessert, die neutrale Schicht nach außen verlagert und so die Ausdünnung der äußeren Rohrwand verringert wird.

10.3 Rissbildung an der Außenseite des Bogens

Stellen Sie zunächst sicher, dass das Rohrmaterial eine gute Wärmebehandlung Prüfen Sie dann, ob der Druck der Spannform zu hoch ist, und stellen Sie ihn auf einen angemessenen Druck ein.

Achten Sie schließlich auf eine gute Schmierung zwischen dem Dorn und der Rohrwand, um den Biegewiderstand und die Reibung zwischen der Rohrinnenwand und dem Dorn zu verringern.

10.4 Faltenbildung auf der Innenseite des Bogens

Je nach dem Ort der Faltenbildung sollten geeignete Maßnahmen ergriffen werden. Wenn der vordere Schnittpunkt faltig ist, sollte die Position des Dorns nach vorne korrigiert werden, um eine angemessene Unterstützung des Rohrs während des Biegens zu erreichen.

Wenn der hintere Schnittpunkt faltig ist, sollte ein Faltenverhinderungsblock installiert werden, um die korrekte Positionierung sicherzustellen und den Stanzdruck auf ein angemessenes Niveau einzustellen.

Wenn die gesamte Innenseite des Bogens faltig ist, deutet dies darauf hin, dass der Durchmesser des verwendeten Dorns zu klein ist, wodurch ein zu großer Spalt zwischen dem Dorn und der Rohrwand entsteht, oder dass der Matrizendruck zu niedrig ist, wodurch das Rohr nicht gut in die Biegestempel und Faltenverhinderungsblock beim Biegen.

Daher sollte der Dorn ausgetauscht und die Spannmatrize so eingestellt werden, dass ein angemessener Matrizendruck entsteht.