Haben Sie sich jemals gefragt, wie moderne Technologie die Metallverarbeitungsindustrie revolutioniert? In diesem Blogbeitrag gehen wir auf die bahnbrechenden Auswirkungen von Rohrlaserschneidmaschinen ein. Entdecken Sie, wie diese innovativen Werkzeuge die Art und Weise, wie Hersteller Metallrohre schneiden, formen und bearbeiten, verändern und neue Möglichkeiten für Design und Effizienz eröffnen. Tauchen Sie mit uns ein in die Welt der fortschrittlichen Lasertechnologie und ihre weitreichenden Auswirkungen auf die Zukunft der Metallverarbeitung.

Die Lasertechnologie verfügt über drei Schlüsseleigenschaften, die sie für die Materialbearbeitung besonders geeignet machen: hervorragende Monochromatizität, Kohärenz und Kollimation. Diese Eigenschaften ermöglichen präzise und effiziente Rohrschneidevorgänge in verschiedenen industriellen Anwendungen.

Herkömmliche Verfahren zum Schneiden von Rohren, wie z. B. Handsägen, maschinelles Sägen, Walzenstrangpressen, Schneiden mit Schleifscheiben und Gasschweißen, leiden häufig unter einer geringen Schnitteffizienz und hohem Arbeitsaufwand. Im Gegensatz dazu hat sich das Laserschneiden aufgrund seiner überragenden Bearbeitungsgeschwindigkeit und außergewöhnlichen Schnittqualität in der Industrie weit verbreitet.

Die rohrverarbeitende Industrie hat ein beträchtliches Wachstum erlebt, wobei rohrförmige Komponenten in Sektoren wie der Luft- und Raumfahrt, dem Maschinenbau, dem Transportwesen, der Petrochemie und der Landwirtschaft breite Anwendung finden. Rohre bieten mehrere Vorteile in der Produktion, darunter niedrigere Kosten, hervorragende Formbarkeit, leichte strukturelle Eigenschaften und Materialeffizienz. Daher spielt das Schneiden von Rohren in verschiedenen industriellen Prozessen eine entscheidende Rolle.

Die Vielfalt der Rohrformen, -größen und -anwendungen sowie die Notwendigkeit einer qualitativ hochwertigen Bearbeitung erfordern eine sorgfältige Auswahl der Bearbeitungsmaschinen, Bearbeitungsmethoden und technologischen Maßnahmen. Herkömmliche Schneidverfahren können zwar manchmal die gewünschten Ergebnisse erzielen, sind aber in Bezug auf die Verarbeitungseffizienz und die Gesamteffektivität oft unzureichend.

Die Laser-Rohrschneidetechnik geht auf diese Herausforderungen ein, indem sie Folgendes bietet:

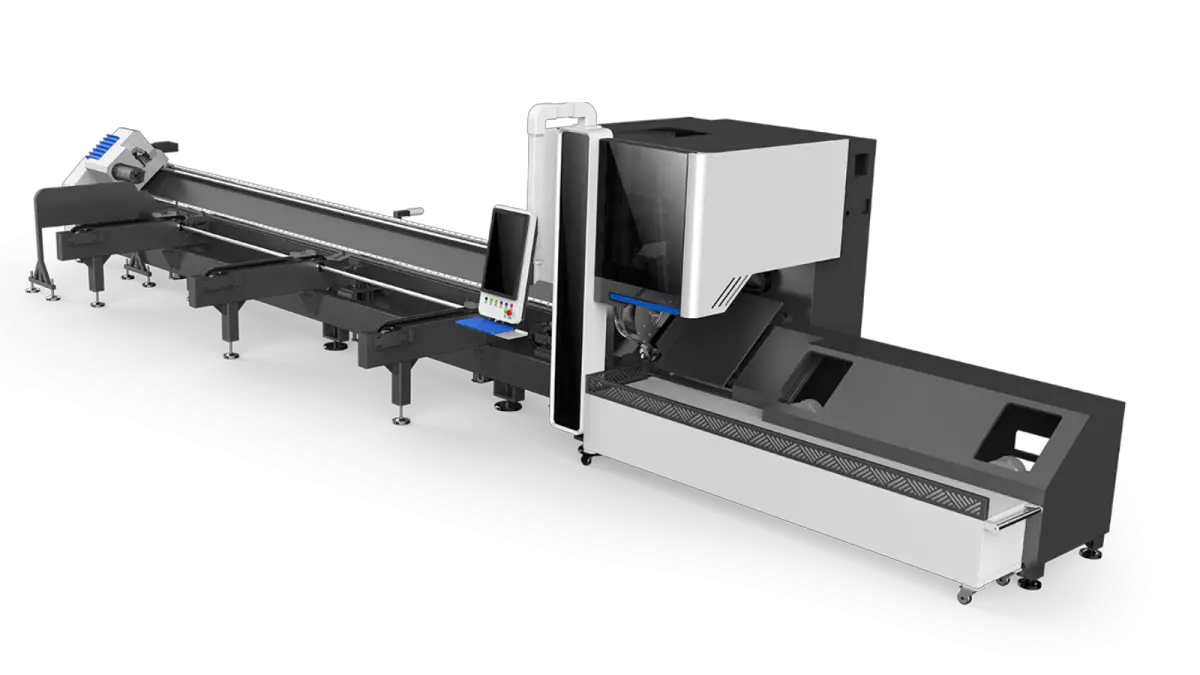

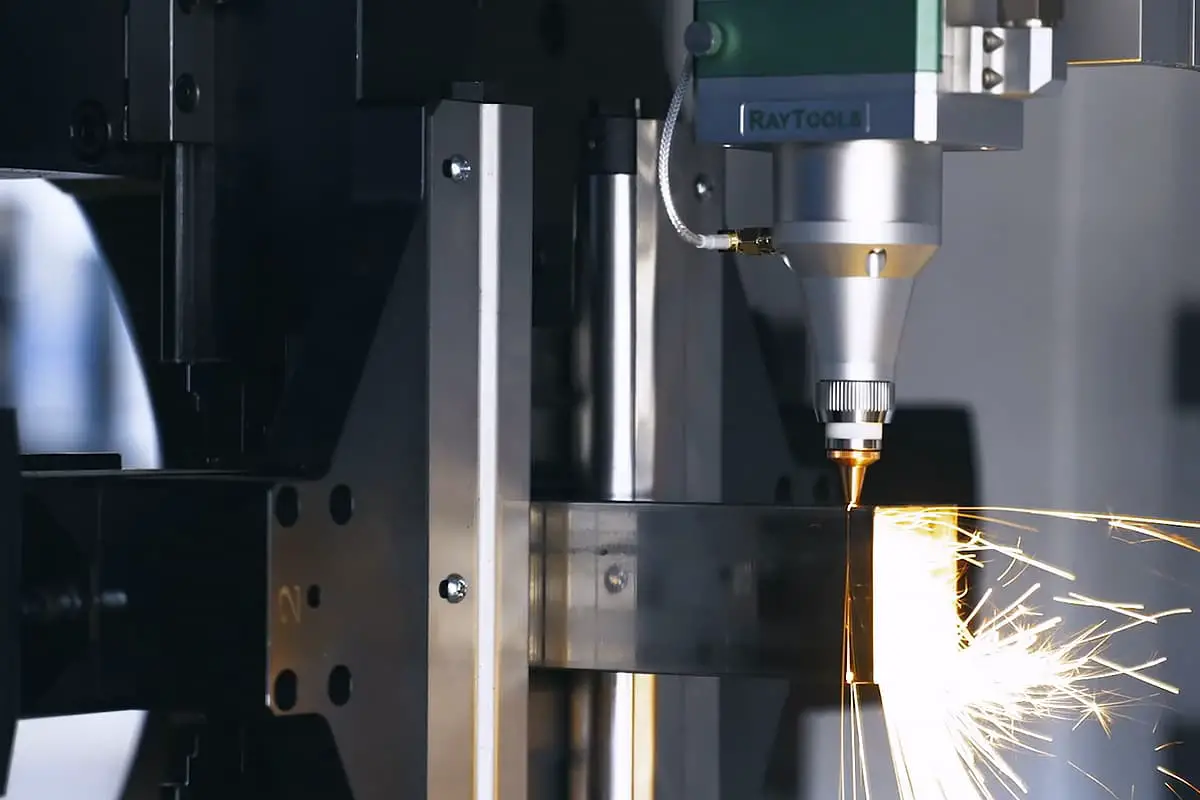

Eine Rohrlaserschneidmaschine ist eine spezialisierte Industrieanlage, die in erster Linie für das Schneiden verschiedener hohler Metallrohre ausgelegt ist, darunter Edelstahl, Kohlenstoffstahl, verzinkter Stahl und andere Metallrohre, die in industriellen und gewerblichen Anwendungen eingesetzt werden. Diese fortschrittliche Schneidtechnologie nutzt einen Hochleistungs-Faserlaser, um ein präzises, effizientes und vielseitiges Schneiden von rohrförmigen Komponenten zu ermöglichen.

Diese Maschinen werden in vielen Bereichen eingesetzt, z. B. im Baugewerbe, im industriellen Rohrleitungsbau, in der Büromöbelherstellung, bei der Produktion von Sportgeräten und in der Automobilindustrie. Die Fähigkeit, eine breite Palette von Rohrdurchmessern, Wandstärken und Profilen zu bearbeiten, macht Rohrlaserschneidmaschinen sowohl für kleine bis mittlere Unternehmen als auch für große Fertigungsbetriebe unverzichtbar.

Zu den wichtigsten Merkmalen von Rohrlaserschneidmaschinen gehören:

Der Einsatz der Faserlasertechnologie in diesen Maschinen bietet mehrere Vorteile gegenüber herkömmlichen CO2-Lasern, darunter eine höhere Energieeffizienz, geringere Wartungsanforderungen und eine bessere Strahlqualität. Dies hat dazu geführt, dass Rohrlaserschneidmaschinen in verschiedenen Branchen weit verbreitet sind.

Da die Lasertechnologie immer ausgereifter wird und sich rasch weiterentwickelt, haben sich ihre Anwendungsmöglichkeiten vom Blechschneiden auf die anspruchsvolle Rohrbearbeitung ausgeweitet. Die Entwicklung und der Einsatz spezieller Rohrlaserschneidmaschinen haben die Metallrohrfertigung revolutioniert und die Verarbeitungseffizienz, die Qualität und die Designmöglichkeiten bei der Herstellung von Rohrkomponenten drastisch verbessert.

Eine Rohrlaserschneidmaschine ist ein hochentwickeltes Gerät, das für die hochpräzise Bearbeitung und das Schneiden von rohrförmigen Materialien konzipiert ist. Dieses fortschrittliche System umfasst in der Regel mehrere Schlüsselkomponenten, die alle eine entscheidende Rolle für die Gesamtleistung und Effizienz der Maschine spielen:

Rohrlaserschneidmaschinen sind fortschrittliche Metallrohrbearbeitungssysteme, die Lasertechnologie für hochpräzises Schneiden nutzen. Hier finden Sie eine optimierte Erklärung ihres Funktionsprinzips:

Rohrlaserschneidmaschinen verwenden fokussierte Laserstrahlen, um verschiedene Muster und Formen in Rohre, Schläuche und Profile zu schneiden. Diese berührungslose Schneidmethode bietet im Vergleich zu herkömmlichen mechanischen Schneidtechniken eine überlegene Präzision und Vielseitigkeit.

Diese Maschinen integrieren modernste numerische Steuerungstechnik, Laserschneidsysteme und mechanische Präzisionskomponenten. Die wichtigsten Merkmale sind:

Der Laserschneidprozess bietet eine bemerkenswerte Flexibilität in Bezug auf:

Moderne Rohrlaserschneidmaschinen können symmetrische Metallprofile wie I-Träger und Winkeleisen bearbeiten, was ihren Anwendungsbereich erweitert.

Die Kontrollierbarkeit des Laserstrahls ist ein wesentlicher Vorteil, der es ermöglicht:

Die hochpräzisen Schnitte, die durch die Lasertechnologie erzeugt werden, reduzieren den Nachbearbeitungsaufwand erheblich, minimieren die Grate und verbessern die Gesamteffizienz.

Eine Änderung der Werkstückspezifikationen (z. B. Rohrdurchmesser oder Profilform) erfordert in der Regel nur Softwareanpassungen, so dass ein mechanischer Werkzeugwechsel überflüssig ist. Diese Flexibilität unterstreicht die Bedeutung einer fortschrittlichen Softwareentwicklung für das Rohrschneiden.

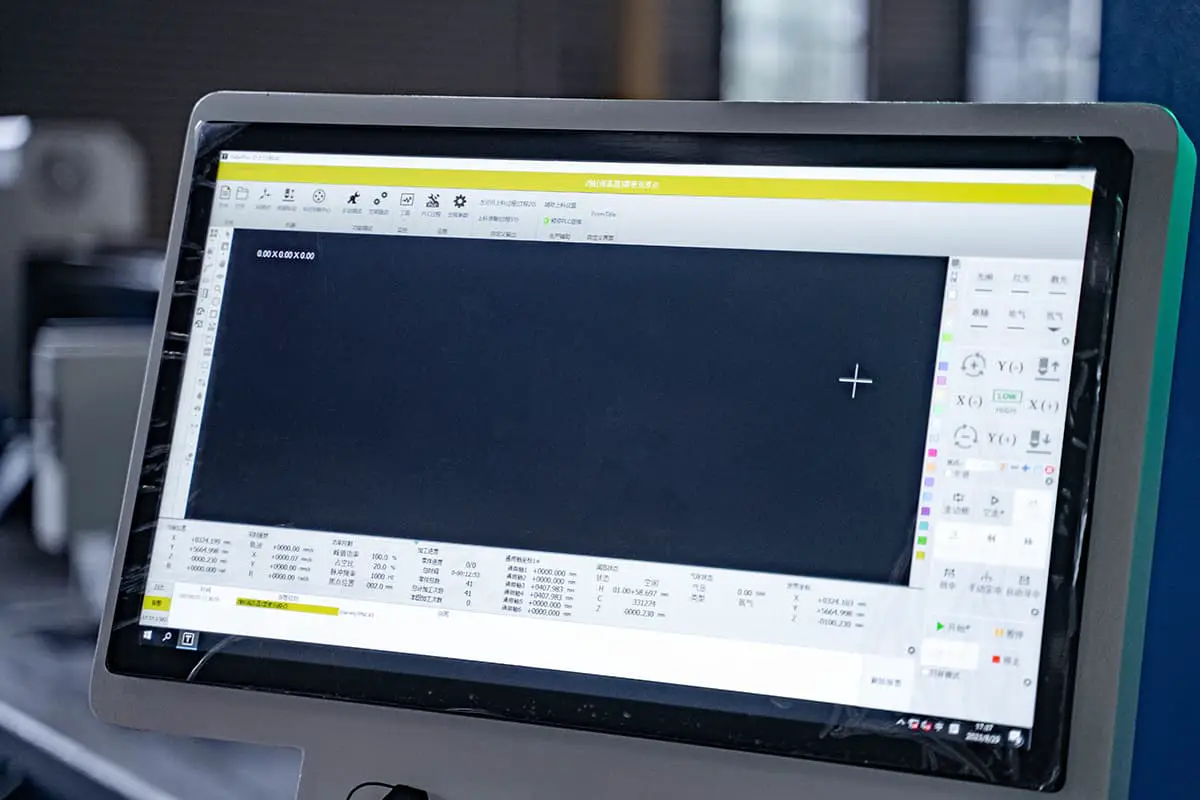

Durch die Kombination von Laserschneidsystemen mit numerischer Computersteuerung (CNC) bieten diese Maschinen folgende Vorteile:

Die grundsätzlichen Schneidprinzipien von Rohrlaserschneidanlagen entsprechen weitgehend denen von planaren Laserschneidsystemen, mit speziellen Anpassungen für Rohrgeometrien.

Rohrlaserschneidmaschinen sind speziell für die Bearbeitung von Standard-Metallrohren (einschließlich runder, rechteckiger und ovaler Profile), Strukturprofilen (wie z. B. Kanal- und Winkelstahl) und verschiedenen kundenspezifisch geformten rohrförmigen Komponenten konzipiert.

Die Vorteile des Laserschneidens von Rohren gegenüber herkömmlichen Bearbeitungsmethoden sind erheblich:

Die rasante Zunahme der Produktion und des Verbrauchs von Metallrohren hat dazu geführt, dass Laser-Rohrschneidmaschinen in der verarbeitenden Industrie weit verbreitet sind. Diese modernen Systeme bieten Präzision, Effizienz und Vielseitigkeit bei der Bearbeitung von Rohrkomponenten.

Die auf dem Markt erhältlichen Laser-Rohrschneidmaschinen lassen sich grob in zwei Haupttypen einteilen, die auf der axialen Zuführungsmethode des Rohrs basieren:

Diese Art von Laser-Rohrschneidemaschine bearbeitet nur Rohre mit fester Länge, die meist für die Bearbeitung der Kontur der Rohroberfläche mit konstanter Achse und wechselndem Querschnitt verwendet wird, die beiden Enden des Rohres können nicht bearbeitet werden.

Obwohl der Laser-Rohrabschneider große Einschränkungen und eine geringe Produktivität aufweist, hat er aufgrund seiner besonderen Eigenschaften einen großen Marktanteil.

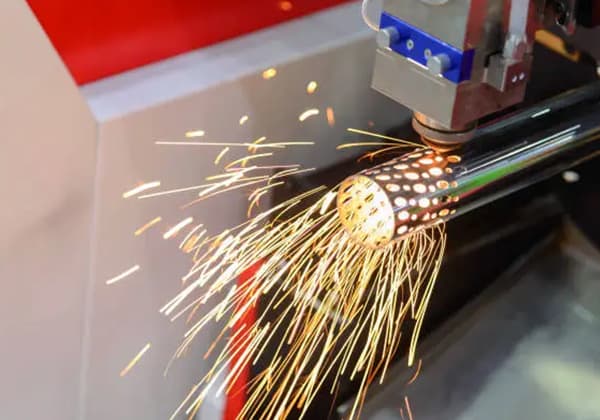

Abbildung 1 zeigt das dekorative Muster auf der Oberfläche eines Lampenstiels und eines Lampenschirms, die mit einem festen Material bearbeitet wurden Schneidlaser Rohrschneider.

Abb.1 Lampenschaft und Lampenschirm aus einem festen Material Schneidlaser Rohrschneider.

Arbeitsprinzip

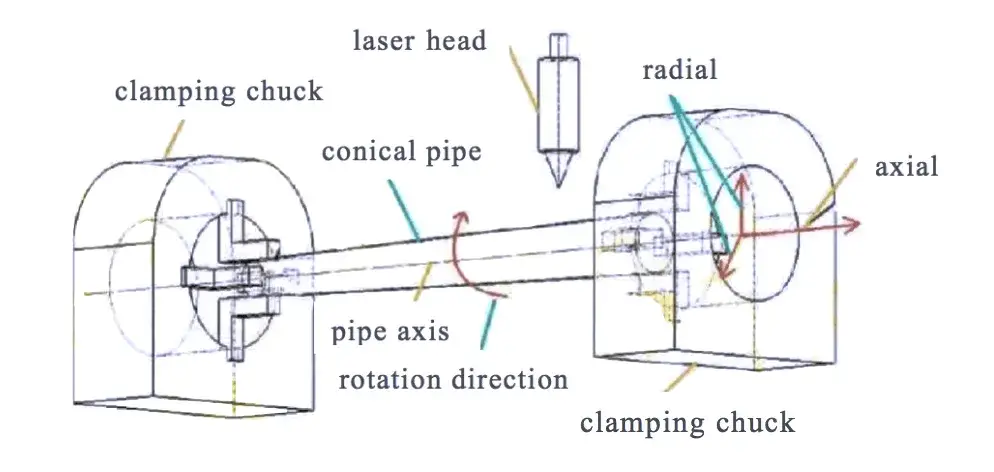

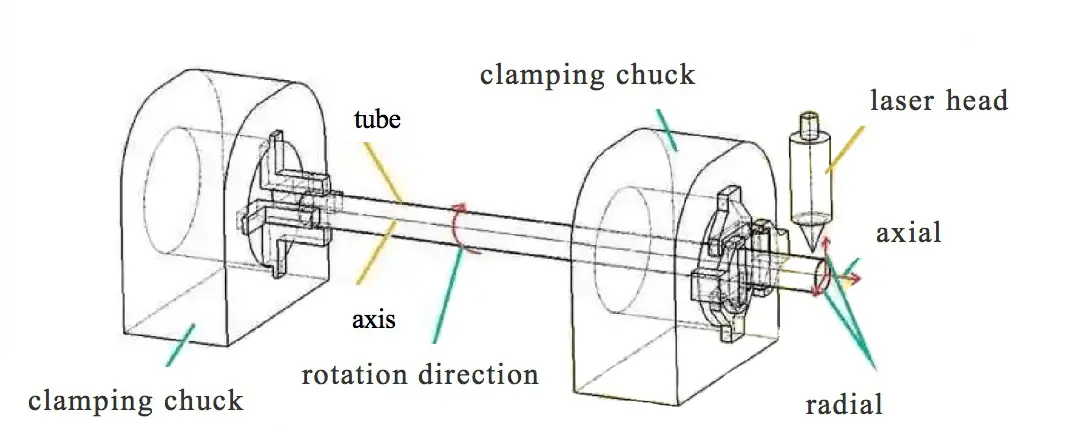

Wie in Abb. 2 zu sehen ist, besteht das Laserschneidgerät für feste Materialien aus zwei Spannfuttern, die das Rohr festhalten. Das Spannfutter führt eine synchronisierte Drehbewegung um die Rohrachse aus und der Laserkopf führt das Rohr axial und radial zum Schneiden zu.

Diese Lasertyp Die Rohrtrennmaschine wird hauptsächlich für die Bearbeitung von koaxialen Rohren mit gleichem Querschnitt verwendet. Sie kann nicht nur verschiedene Konturformen auf der Rohroberfläche bearbeiten, sondern auch entsprechend der vorgesehenen Länge des Rohrteils innerhalb des vorgesehenen Hubes der Maschine schneiden.

Im Vergleich zum Laser-Rohrschneider mit festem Material ist er flexibler, skalierbar und hat eine höhere Schneideffizienz, die derzeit den größten Marktanteil unter den professionellen Laser-Rohrschneidern einnimmt.

Wie in Abbildung 3 dargestellt, können mit dem Vorschubschneider verschiedene Profile von Standard-Metallrohren, wie z. B. Vierkant- und Rundrohre, im Stapelverfahren bearbeitet und abgeschnitten werden.

Abb.3 Vierkant- und Rundrohre, die mit einem Vorschublaser-Rohrschneider bearbeitet werden.

Arbeitsprinzip

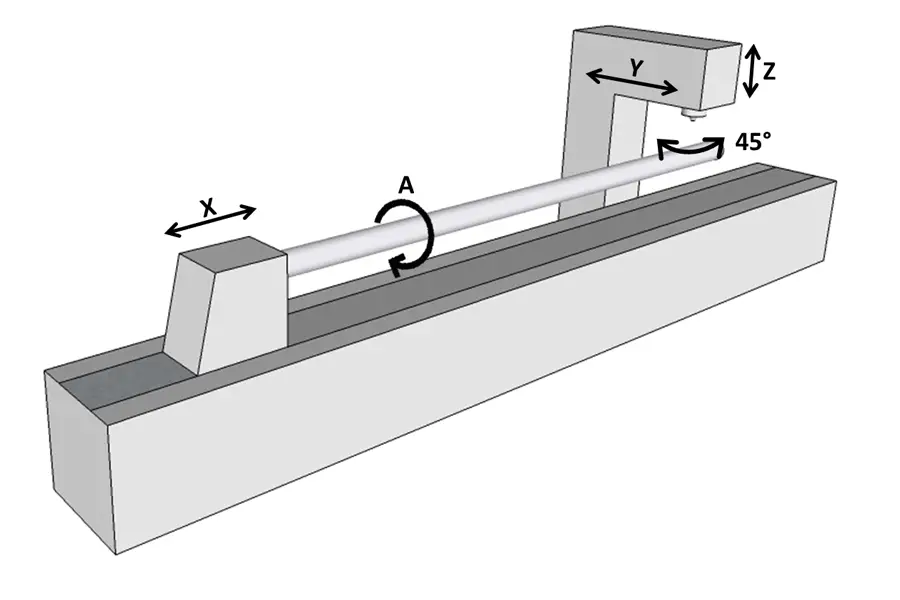

Wie in Abbildung 4 dargestellt, wird das Rohr von einem Spannfutter gehalten, das Stützfutter hält das Rohr radial.

Alle Futter um das Rohr Achse synchrone Drehbewegung, Spannfutter festen Rohr zu tun, axialen Vorschub, der Laser-Kopf zu tun, das Rohr radialen Vorschub und Schneiden.

Derzeit ist die Zuführung Schneiden von Laser-Rohr-Schneider ist vor allem auf zwei Futter auf dem Markt, die kostengünstig ist, aber seine Mängel sind auch offensichtlich.

Abb.4 Schema des Arbeitsprinzips

1) Schlechte Stabilität der Schnittgenauigkeit

Für das Rohr mit zu langen Teilen oder schlechte Steifigkeit, mit der Schwerkraft Verformung plus die Wirkung der Zentrifugalkraft des Futters Rotation, auch wenn die Erhöhung der Servo-Rolle oder Profilieren Rad unterstützen, ist es schwierig, die Stabilität der Schnittgenauigkeit zu gewährleisten.

2) Tail Material, auch wenn der Laserkopf kann über die Unterstützung Futter schneiden, aber das Futter Spannende Ende ist immer noch nicht in der Lage zu schneiden, was in Rohr Abfall.

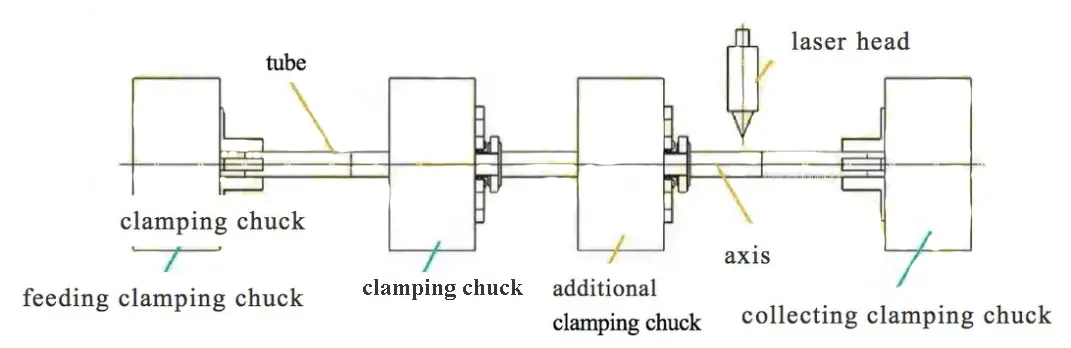

Zur Behebung dieser Mängel, einige Hersteller verwenden zwei Futter Futter Schneiden Laser-Rohr-Schneidemaschinen als Grundlage, erweitern Sie das Design von Multi-Futter-Laser-Rohr-Schneidemaschine, wie in Abbildung 5 dargestellt.

Darunter,

1) Es erhöht eine Reihe von Support-Futter und kann sicherstellen, dass eine bestimmte Länge des Rohres fast frei von Schwerkraft Verformung und Futter Rotation Fliehkraft, die effektiv die Stabilität der Schnittgenauigkeit und die Teile Schneiden Länge ist nicht in der Maschine Hubbereich begrenzt.

2) Es erhöht eine Reihe von Spannfuttern für den Fang von Material, wenn das Futter Futter in der Endposition ist, wird das Rohr durch die Fangfutter geklemmt, um axiale Fütterung Bewegung zu tun, die die meisten der Rohr Null-Schwanz Material schneiden gewährleisten kann.

3) Obwohl die oben genannten Design kann vollständig lösen die Mängel der beiden Futter-Feed-Schneiden Typ Laser-Rohrschneider, die erhöhten Kosten für Futter, die Anzahl der Servo-Achsen und CNC-System.

Dies erklärt auch, warum sich der derzeitige Laser-Rohrschneider mit mehreren Spannfuttern nicht durchgesetzt hat.

Der Betrieb einer Rohrlaserschneidmaschine umfasst mehrere kritische Schritte, um einen präzisen und effizienten Schnitt zu gewährleisten:

Das Hilfsgas ist eine der wichtigsten Komponenten der Laser-Rohrschneidmaschine.

Die Hauptfunktion besteht darin, die beim Schneiden des Rohrs anfallenden Eisenreste durch das vom Laserkopf ausgestoßene Hochdruck-Hilfsgas wegzublasen, wenn der Laserkopf der Laser-Rohrschneidmaschine das Rohr schneidet, um so den idealen Schneideffekt zu erzielen.

Zweitens kann es die Linse schützen und verhindern, dass die Eisenreste beim Schneiden auf die Linse prallen und die Leistung des Laserstrahls und den Effekt beim Schneiden beeinträchtigen.

Gegenwärtig gibt es drei übliche Hilfsgase für Laser:

① Luft ② Sauerstoff ③ Stickstoff;

Wie können wir Hilfsgas auswählen, um im Alltag eine bessere Schneidwirkung zu erzielen?

Luft ist das kostengünstigste Hilfsgas unter den drei gängigen Hilfsgasen.

Natürlich kann es nicht zum Laserschneiden verwendet werden, indem man einfach Luft einatmet.

Die von der Laserschneidmaschine verwendete Luft kann erst verwendet werden, nachdem Wasser, Öl, Staub und andere Verunreinigungen in der Luft durch den Filter gefiltert wurden und die gefilterte Luft durch den Luftkompressor auf etwa 20 kg verdichtet wurde.

Sie eignet sich für Aluminium, Aluminiumlegierungen, verzinkten Stahl und andere dünne Rohre sowie für den Fall, dass die Schneidanforderungen nicht allzu hoch sind.

Der Sauerstoff bezieht sich hier auf das Gas mit einer Reinheit von 99,5%.

Der Laser-Rohrabschneider schneidet das Metall an der Schneidstelle durch Schmelzen und Verdampfen der durch den Laserfokus erzeugten hohen Temperatur, um das Laserschneiden durchzuführen.

Sauerstoff trägt zur aeroben Reaktion des Lasermetalls bei und verbessert die Schneidleistung.

Gleichzeitig trägt die Oxidschicht aus Sauerstoff auf der Oberfläche des Rohrs zur Absorption des Lichtstrahls durch das reflektierende Material bei.

Allerdings ist die Oberfläche nach dem Schneiden schwarz oder dunkelgelb, was für das Schneiden dicker Kohlenstoffstahlrohre geeignet ist.

Stickstoff ist das teuerste Hilfsgas unter den drei Hilfsgasen.

Da Stickstoff ein inertes Gas ist, wird beim Schneiden mit dem Laser-Rohrschneider im Gegensatz zum Sauerstoffschneiden die Sauerstoffreaktion an der Schnittfläche des Rohres unterdrückt.

Daher wird die Oberfläche des mit Stickstoff geschnittenen Rohrs hell und weiß sein.

Aus Kostengründen ist es jedoch empfehlenswert, Stickstoff als Hilfsgas zu verwenden, wenn die Oberfläche des Rohres relativ streng ist.

Die oben genannten drei verschiedenen Hilfsgase haben ihre eigenen Vorteile.

Bei der Auswahl anderer Hilfsgase ist es daher notwendig, diese je nach der tatsächlichen Situation zu reduzieren.

Für diejenigen, die sich mit der Technik nicht gut auskennen, ist es ratsam, die Hilfsparameter nicht willkürlich einzustellen und zu ändern. BrennschneidenDies führt leicht zu Gratbildung und zu einer schlechten Stabilität der Laserröhrenmaschine.

In einer Laserschneidanlage hat das Lichtleitsystem die Aufgabe, den vom Lasergenerator abgegebenen Strahl auf den Schneidkopf des fokussierenden Lichtwegs zu lenken.

Für das Laserschneiden von Rohren sind ein kleiner Durchmesser und eine hohe Leistung des Fokuspunkts des Fokusstrahls erforderlich, um einen qualitativ hochwertigen Schnitt zu erhalten.

Dadurch kann der Lasergenerator die Leistung im Modus niedriger Ordnung erbringen.

Beim Laserschneiden des Rohrs muss der Laser eine kleine transversale Modenordnung, vorzugsweise eine Grundmode, aufweisen, um einen relativ kleinen Durchmesser der Strahlfokussierung zu erreichen.

Der Schneidkopf des Laserschneidgeräts ist mit einer Fokussierungslinse ausgestattet. Nachdem der Laserstrahl durch die Linse fokussiert wurde, kann ein kleiner fokussierter Punkt erzielt werden, so dass ein qualitativ hochwertiges Schneiden von Rohren durchgeführt werden kann.

Beim Rohrschneiden gehört das zu bearbeitende Rohr zu einer räumlich gekrümmten Fläche, und die Form des Rohrs ist relativ kompliziert.

Bei der Programmierung und Bearbeitung mit herkömmlichen Methoden gibt es gewisse Schwierigkeiten.

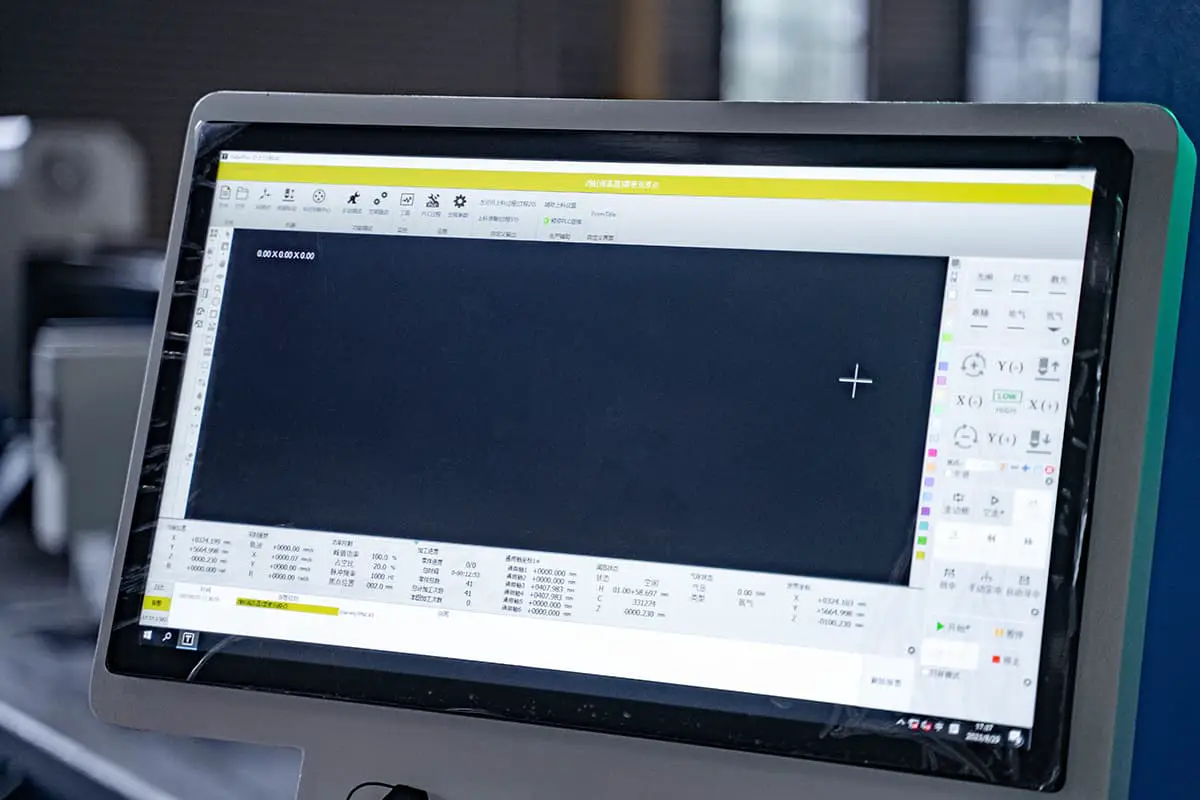

Dies erfordert, dass der Bediener den richtigen Bearbeitungsweg und den geeigneten Referenzpunkt entsprechend den Anforderungen des Bearbeitungsprozesses auswählt und das numerische Steuerungssystem verwendet, um den Vorschubzustand jeder Achse und die Koordinaten des Referenzpunktes zu erfassen und dann die Koordinaten des Bearbeitungsprozesses aufzuzeichnen und ein Bearbeitungsprogramm durch die linearen und zirkulären Interpolationsfunktionen des Laserschneidsystems zu erstellen.

Daher ist die Untersuchung der automatischen vertikalen Funktion des Laserstrahls und des Schneidrohrs auch einer der wichtigen technischen Inhalte des Rohrlaserschneidens.

Zur Gewährleistung der Schnittqualität des Laserschnittes Rohr, halten Sie den Fokus auf die vertikale Richtung der Werkstückoberfläche mit Hilfe von automatischen Mess-und Kontrollgeräte ist der Schlüssel zum Rohr Laserschneiden.

Zurzeit integrieren wir die Laser-Fokus-Position mit der direkten Achse (X-Y-Z) des Laserbearbeitung System, das die Bewegung des Laserschneidkopfes leichter und flexibler macht, und die Position des Fokus kann gut verstanden werden, so dass die Kollision des Schneidkopfes mit dem Schneidrohr oder anderen Objekten während der Bearbeitung vermieden wird.

Das Laserschneiden von Rohren findet in der heutigen Industriegesellschaft immer mehr Verbreitung, und die zu schneidenden Rohre werden immer vielfältiger.

Außerdem haben die Rohrteile selbst ihre eigene Komplexität.

Je nach Material, Form und Bearbeitungsanforderungen des zu schneidenden Rohrs ist die Wahl der geeigneten Parameter für den Laserschneidprozess zur Erzielung der besten Schneideffizienz und -qualität das wichtigste Thema für alle Benutzer von Laserschneidsystemen.

Für einen Lasergenerator mit kontinuierlicher Wellenleistung, Laserleistung hat einen großen Einfluss auf das Laserschneiden.

Theoretisch gilt: Je größer die Laserleistung, desto höher die Schneidgeschwindigkeit.

Aber in Anbetracht der Eigenschaften des Rohres selbst ist die maximale Schneidleistung nicht die beste Wahl.

Wenn die Schneidleistung erhöht wird, ändert sich der Modus des Lasers selbst, was sich auf den Fokus des Laserstrahls auswirkt.

In der praktischen Bearbeitung wird oft die höchste Leistungsdichte gewählt, wenn die maximale Leistung nicht erreicht wird, um die Effizienz und die Schnittqualität des gesamten Laserschneidens zu gewährleisten.

Beim Schneiden des Rohres mit dem Laser ist darauf zu achten, dass der Schnitt

Geschwindigkeit innerhalb eines bestimmten Bereichs liegt, um eine bessere Schnittqualität zu erzielen.

Wenn die Schnittgeschwindigkeit langsam ist, sammelt sich übermäßige Hitze auf der Oberfläche des Rohrs an, und die hitzebeeinflusste Zone wird größer, wodurch der Schlitz breiter wird. Außerdem wird die Oberfläche des Schnittes durch das austretende Heißschmelzmaterial verätzt, was die Oberfläche des Schnittes rau macht.

Wenn die Schnittgeschwindigkeit erhöht wird, wird die durchschnittliche Spaltbreite des Rohrs in Umfangsrichtung kleiner. Je kleiner der Rohrdurchmesser ist, desto deutlicher ist dieser Effekt.

Mit der Beschleunigung der Schneidgeschwindigkeit verkürzt sich die Einwirkungszeit des Lasers, die vom Rohr absorbierte Gesamtenergie wird geringer, die Temperatur am vorderen Ende des Rohrs sinkt, und die Breite des Schlitzes wird kleiner.

Wenn die Schnittgeschwindigkeit zu hoch ist, wird das Rohr nicht durchtrennt oder abgeschnitten, was die gesamte Schnittqualität beeinträchtigt.

Beim Schneiden des Rohrs mit dem Laser können die Eigenschaften des Rohrs selbst einen großen Einfluss auf die Bearbeitung haben.

So hat beispielsweise die Größe des Rohrdurchmessers einen erheblichen Einfluss auf die Verarbeitungsqualität.

Bei der Untersuchung von lasergeschnittenen dünnwandigen nahtlosen Stahlrohren wurde festgestellt, dass der Rohrdurchmesser und die Spaltbreite weiter zunehmen, während die verschiedenen Prozessparameter unverändert bleiben.

Beim Schneiden von Nichtmetallen und Teilen von Metallrohren kann Druckluft oder ein Inertgas wie Stickstoff als Hilfsgas verwendet werden.

Für die meisten Metallrohre kann jedoch das aktive Gas wie Sauerstoff verwendet werden.

Nach der Bestimmung der Art des Hilfsgases ist es auch wichtig, den Druck des Hilfsgases zu bestimmen.

Beim Schneiden eines Rohres mit geringer Wandstärke bei relativ hoher Geschwindigkeit sollte der Druck des Hilfsgases erhöht werden, um zu verhindern, dass die anhaftende Schlacke im Schlitz hängen bleibt; ist die Wandstärke des zu schneidenden Rohres groß oder die Schneidgeschwindigkeit langsam, sollte der Druck des Hilfsgases entsprechend reduziert werden, um zu verhindern, dass das Rohr nicht durchgeschnitten oder nicht abgeschnitten wird.

Die Position des Strahlfokus ist auch beim Rohrlaserschneiden entscheidend. Während des Schneidens befindet sich der Fokus in der Regel an der Oberfläche des zu schneidenden Rohrstücks. Wenn der Fokus in einer guten Position ist, ist der Spalt am kleinsten, die Schneideffizienz ist am höchsten, und der Schneideffekt ist auch am besten.

In den meisten Fällen wird der Fokus des Strahls unterhalb der Düse eingestellt, und der Abstand zwischen der Düse und der Rohroberfläche beträgt etwa 1,5 mm.

Gleichzeitig haben Faktoren wie die Form des Laserpulses und der Lichtausgangsmodus einen gewissen Einfluss auf die Schneidwirkung.

Die künftige Nachfrage nach Rohren steigt, die Anforderungen an die Bearbeitung werden immer höher, und die Verbesserung der Bearbeitungsgenauigkeit und der Produktionseffizienz ist ein notwendiger Faktor für die rasche Entwicklung professioneller Laser-Rohrschneidmaschinen.

Die Benutzeranforderungen ändern sich im Laufe der Zeit, und der modulare Aufbau ermöglicht das Hinzufügen oder Ersetzen funktionaler Komponenten, um die Benutzeranforderungen zu erfüllen und den Nutzen für beide Parteien zu maximieren.

Es gibt bereits viele Nutzer mit automatischer Be-und Entladen Einheit ausgestattet, die Entwicklung der Automatisierung kann effektiv befreien die Arbeitskräfte, die Linderung des Problems der Arbeitskräfteknappheit in den Unternehmen.

Mit der Popularisierung des Konzepts der "Industrie 4.0" und der Reife der Entwicklung der 5G-Technologie, wird die Zukunft der Laser-Rohrschneidmaschine sicherlich eine vollständige Automatisierung erreichen.

Das heißt, es integriert die Informationserfassung, die Auftragserteilung, die Zuführung, die Beladung, die Rohridentifikation, die Längenmessung, das automatische Abrufprogramm zum Schneiden, die Entladung, die Palettierung und den Versand, was schließlich zu einer intelligenten Lösung führt.

Das Schneiden von Rohren mit dem Laser hat viele Vorteile, z. B. eine geringe Schnittbreite, eine kleine Wärmeeinflusszone, eine hohe Schnittgeschwindigkeit, gute Flexibilität, einen glatten Schnitt und keinen Werkzeugverschleiß.

Mit dem Aufkommen und der Entwicklung von CNC (Computerized Numerical Control)-Laserschneidmaschinen kann die Entwicklung verschiedener Bearbeitungstechniken von Freiformflächen und Kurven im Raum ihre einzigartige Seite zeigen.

Beim Laserschneiden muss sich nicht nur der Laserspot im 3D-Raum relativ zum Werkstück auf einer bestimmten Bahn bewegen, sondern auch die Laserachse muss während des gesamten Bearbeitungsprozesses senkrecht zur Bearbeitungsfläche des zu schneidenden Rohrs stehen.

Für CNC Faserlaserschneiden Mit autofokussierbaren Köpfen verfolgen die Düsen die Oberfläche des Werkstücks automatisch über ein automatisches Mess- und Kontrollsystem.

In der Produktionspraxis zeigt sich, dass der Schlüssel zum Schneiden von Rohren darin liegt, die Qualitätsmängel beim Schneiden so weit wie möglich zu beseitigen, um die Anforderungen an die Verarbeitung des Rohrs zu erfüllen.

Für komplexe Rohrbearbeitungen wie Perforieren, Schlitzen, Beschneiden oder Hinterschneiden ist das Laserschneiden nicht nur schneller als herkömmliche Bearbeitungsmethoden, sondern gewährleistet auch eine hohe Bearbeitungsqualität.

Bei der Verarbeitung sollte zunächst sichergestellt werden, dass die Rohrteile geschnitten werden, um den Rohling der gewünschten Rohrlänge zu erhalten.

Die herkömmliche Rohrschneidemethode ist für die Anforderungen der Massenproduktion nur schwer geeignet, und die mit diesen herkömmlichen Verfahren bearbeiteten Rohrteile weisen im Allgemeinen eine schlechte Qualität der Schnittfläche auf, und einige weisen sogar Bearbeitungsfehler wie Verformungen und Einstürze auf.

Neben dem Schneiden der Rohre sind weitere Bearbeitungen erforderlich, wie z. B. das Schneiden von Mustern für Dekorationen und Lampen, das Schneiden von Spiralen, Sinus- und Kosinuslinien, das Markieren usw.

Wenn diese Formen der Rohrbearbeitung traditionelle Methoden verwenden, ist nicht nur die Verarbeitungseffizienz gering, sondern es ist auch schwierig, die idealen Verarbeitungsanforderungen zu erreichen, und einige können sogar nicht verarbeitet werden.

Die Kerbbreite beträgt in der Regel 0,1-0,3 mm für das Schneiden von Rohren mit dem Laser (einschließlich gerader Schnitte, Abschrägungen und Formschnitte).

Die Schneideposition und die Temperatur können präzise gesteuert werden, was der Automatisierung und der intelligenten Produktion förderlich ist.

Darüber hinaus kann die Schneideleistung im Vergleich zur herkömmlichen Bearbeitungsmethode um das 8- bis 20-fache gesteigert werden, die Bearbeitungskosten können um 70% bis 90% gesenkt und der Materialverlust um 15% bis 30% reduziert werden.

Außerdem ist die Lärmbelastung beim Laserschneiden gering, und auch die Auswirkungen auf die Umwelt sind gering.

Konventionelle Bearbeitungsmethoden, die mehrere aufeinanderfolgende Prozesse erfordern, um die Bearbeitung abzuschließen, können durch Laserschneiden auf derselben Anlage durchgeführt werden.

Durch die ständige Verbesserung der Leistungsfähigkeit der Geräte und der Bearbeitungstechnologie kann mit dem Laser ein qualitativ hochwertiges Schneiden von Rohren erreicht werden.

Das Laserschneiden ist ein berührungsloses Verfahren, bei dem während des gesamten Prozesses kein Druck auf die Rohrwand ausgeübt wird, so dass es nicht zu einer Verformung oder einem Zusammenbruch der Außenfläche des Rohrs kommt.

Gleichzeitig ist beim Schneiden des Rohrs mit dem Laser das thermische Feld des Schlitzes kompliziert, die Kühlung ist schwierig, und die Schneideschlacke kann sich leicht festsetzen, was das Schneiden erschwert.

Daher ist es notwendig, die eingehende Untersuchung dieser Aspekte zu verstärken.

Das Laserschneiden bietet eine große Freiheit bei den Anforderungen an Material, Form, Größe und Bearbeitungsumgebung des Rohrs. Die räumliche Steuerung (Änderung der Strahlrichtung, Rotation, Scannen usw.) und die zeitliche Steuerung (Ein, Aus, Pulsintervall) sind hervorragend und einfach zu steuern.

Außerdem wird durch die höhere Präzision und die geringere Gratbildung beim Laserschneiden die Nachbearbeitungszeit erheblich reduziert.

Bei einer Änderung des Durchmessers oder der Form des Rohrs muss nur das Programm geändert werden, so dass die Entwicklung der Rohrschneidesoftware von großem Forschungswert ist.

Die Kombination aus Laserschneidsystem und numerischer Computersteuerung kann eine effiziente Automatisierungsanlage bilden und einen neuen Weg für eine qualitativ hochwertige, hocheffiziente und kostengünstige Bearbeitung eröffnen.

Um die Effizienz des Rohrschneidens zu verbessern, ist der Einsatz einer automatischen Produktionslinie für das Laserschneiden die effektivste Produktionsmethode.

Wie wird die automatische Rohrschneideanlage verwendet?

Zunächst einmal muss gewährleistet sein, dass der Laserstrahl nach der Fokussierung synchron mit dem Rohr läuft, das von der automatischen Fertigungslinie geschnitten werden soll.

Zweitens muss der Laserpunkt nach der Fokussierung um einen Kreis relativ zum zu schneidenden Rohr gedreht werden können, und die Achse des Laserstrahls muss immer senkrecht zur Rohrachse verlaufen. Während des Schneidprozesses bewegt sich der Laserstrahl der Rohrschneideanlage zusammen mit dem zu schneidenden Rohr.

Während des Schneidprozesses folgt der Laserstrahl der Rohrschneideanlage dem zu schneidenden Rohr. Diese synchronen Bewegungen müssen durch ein spezielles Kontrollsystem gesteuert werden, so dass die Forschung an der automatischen Produktionslinie für das Laserschneiden von Rohren ebenfalls sehr wichtig ist.

Das Laserschneiden von Rohren ist untrennbar mit der Hardware - Laserschneidsystem (einschließlich Lasergeneratoren) - und der Software - Laserschneidtechnologie - verbunden.

Was die Hardware betrifft, so wird die Zukunft Laserschneidmaschine wird sich in Richtung Hochgeschwindigkeit, hohe Präzision, hohe Automatisierung, Flexibilität und Diversifizierung entwickeln; aus Sicht der Software wird das zukünftige Laserschneiden mit CNC-Technik um neue Software zu entwickeln.

Daher sind die Erfassung und Veredelung von Prozessdaten des Laserschneidens sowie die Einrichtung und Verbesserung von Expertensystemen für die Entwicklung der gesamten Laserschneidindustrie von großer Bedeutung und Forschungswert.

.jpg)