Was wäre, wenn die winzigen Partikel in Ihren Schweißnähten große Probleme verursachen würden? In diesem Artikel wird untersucht, wie Wolframeinschlüsse trotz ihres hohen Schmelzpunkts Schweißnähte schwächen und zu Defekten führen können. Wenn Sie die Ursachen kennen, z. B. unsachgemäße Schweißtechniken und Materialprobleme, können Sie lernen, diese Fehler zu vermeiden. Freuen Sie sich auf praktische Strategien zur Verbesserung der Qualität und Festigkeit Ihrer Schweißnähte, um zuverlässigere und robustere Verbindungen bei Ihren Metallverarbeitungsprojekten zu gewährleisten.

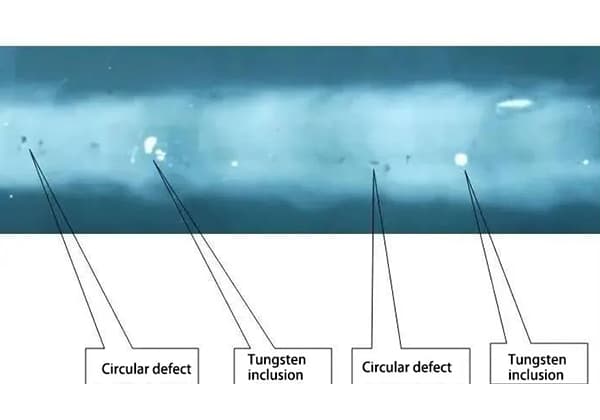

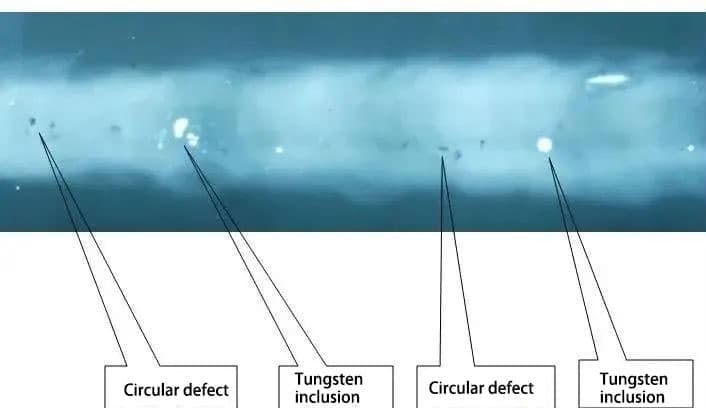

Die unregelmäßige Form, die scharfen Ecken und Kanten der Wolframzangen haben eine schneidende Wirkung auf die Schweißnaht, was zu Spannungskonzentrationen führt und eine der Hauptursachen für Risse ist.

Daher ist Wolfram ein relativ schwerwiegender Mangel.

Wolframklammern in der Schweißnaht sind ein neuer Fehler, der mit der Einführung des Wolfram-Elektroden-Argon-Lichtbogenschweißens, einem neuen und fortschrittlichen Schweißverfahren, entstanden ist.

Bei hohem Schweißstrom und langer Schweißzeit schmilzt die Wolframelektrode in das Schmelzbad ein, da Wolfram einen viel höheren Schmelzpunkt hat als das Schweißgut.

Daher erstarrt das Wolfram vor dem Schweißgut.

Da Wolfram kugelförmig oder ellipsoidisch erstarrt, kommt es nicht nur nicht zu Spannungskonzentrationen wie bei Poren, sondern das Wolfram klemmt auch in der geschweißte Verbindung kann auch einer geringen Belastung standhalten.

Daher ist der Schaden von Wolframklammern geringer als der von Poren und Schlackeneinschlüssen.

Da der Erstarrungspunkt von Wolfram jedoch viel höher liegt als der des Schweißguts, erstarrt Wolfram vor dem Schweißgut und kann nicht mit diesem zu einem organischen Ganzen verschmelzen.

Infolgedessen ist die Festigkeit der Schweißverbindung mit Wolframklemmen etwas geringer, so dass Wolfram immer noch als Schweißfehler angesehen wird.

Unzureichende Fertigkeiten des Schweißers und ungeschickte Techniken können dazu führen, dass die Wolframelektrode häufig das Werkstück oder den Schweißdraht berührt.

Wenn die Position des Schweißnaht durch die räumliche Position beeinflusst oder die Schweißpistole behindert wird, erhöht sich die Schwierigkeit des Vorgangs, was die Wahrscheinlichkeit erhöht, dass die Wolframelektrode das Schmelzbad oder den Zusatzdraht berührt.

Unter den Bedingungen eines festen Wolframelektrodentyps und -durchmessers hat die Wolframelektrode eine bestimmte Grenze für ihre Strombelastbarkeit. Ein zu hoher Schweißstrom führt zum Durchbrennen der Wolframelektrode und letztlich zum Defekt der Wolframklemmen.

Während des Schutzgaseinsatzes SchweißverfahrenDie Verunreinigung des Gases oder die Auswahl eines aktiven Mischgases als Schutzgas verringert die Schutzwirkung, was zu einem mangelnden Schutz der Wolframelektrode und schließlich zur Oxidation führt.

Beim Schweißen mit Gleichstrompolarität oder WIG-Schweißen Im negativen Halbzyklus des Wechselstroms steigt die Temperatur der Wolframelektrode an, es kommt zu einem starken Ausbrand, und Wolframteilchen gelangen in das Schmelzbad.

Thorierte Wolframelektrode: eine traditionelle Elektrode mit hervorragender Schweißleistung. Sie unterbricht den Lichtbogen nicht, streut nicht, schwimmt nicht, spritzt nicht, hat einen stabilen Lichtbogen und ist hochtemperaturbeständig. Der Wolfram-Elektrodenkopf lässt sich nicht leicht abrunden, und seine Lebensdauer ist lang.

Elektrode aus zirkoniertem Wolfram: weist eine hervorragende Schweißleistung unter Wechselstrombedingungen auf, insbesondere bei hoher Strombelastung, die durch andere Elektroden nicht ersetzt werden kann.

Yttrium-Wolfram-Elektrode: hat einen schlanken Lichtbogen, eine hohe Kompression und die maximale Schmelztiefe bei mittleren und großen Strömen. Es wird hauptsächlich in der Militär- und Luftfahrtindustrie verwendet.

Keramische Wolframelektrode: hat ein ausgezeichnetes Lichtbogenstartverhalten bei niedrigen Strömen und weist relativ geringe Wartungsströme auf.

Lanthan-Wolfram-Elektrode: kann sowohl unter AC- als auch unter DC-Bedingungen eingesetzt werden, hat eine hohe Stromtoleranz und die niedrigste Durchbrennrate.

Reine Wolframelektrode: enthält keine Seltenerdoxide, hat die geringste Elektronenemissionsfähigkeit und ist nur für das Schweißen unter hohen Wechselstrombelastungen geeignet.

Aufgrund der abwechselnd kalten und heißen Temperatur während des Schweißens ist der Endwinkel der Wolframelektrode klein, was zu Spannungskonzentrationen und Spannungsbrüchen an der Spitze der Wolframelektrode führt, was wiederum zu Wolframklammern im Schmelzbad führt.

Wenn die Oberfläche der Wolframelektrode während des Schweißens rau ist, kann sich das bei hoher Temperatur erzeugte Oxid während der Bewegung zur Spitze hin lokal ansammeln, was zur Ansammlung lokaler Oxide und zur Möglichkeit der Rissbildung führt, was wiederum zu Wolframklammern führt.

(1) Wählen Sie den Schweißstrom streng nach dem Typ und dem Durchmesser der verwendeten Wolframelektrode.

(2) Strenge Kontrolle der Reinheit des inerten Schutzgas (≥99,9%). Ar+O2 oder Ar+CO2 Gas kann beim WIG-Schweißen nicht verwendet werden.

(3) Verwenden Sie kurze Lichtbogenschweißen während des Schweißens so viel wie möglich, um die Schutzwirkung zu erhöhen.

(4) Stärkung der grundlegenden Fähigkeiten des Schweißers und strenge Kontrolle des Abstands zwischen der Wolframelektrode und dem Werkstück, um Wolframklemmen durch Kontakt mit dem Werkstück während des Schweißens zu vermeiden.

(5) Verwenden Sie beim WIG-Gleichstromschweißen Gleichstrom mit positiver Polarität.

(6) Wählen Sie einen angemessenen Wert für den Gasdurchsatz und verwenden Sie bei starkem Wind während des Schweißens im Freien ein Windschutzbrett.

(7) Kontrollieren Sie die Auszugslänge der Wolframelektrode beim Schweißen. Bei Stumpfnähten wird die Auszugslänge der Wolframelektrode im Allgemeinen bei 5-6 mm gehalten, und bei KehlnähteDie Auszugslänge der Wolframelektrode liegt am besten bei 7-8 mm.

(8) Verwenden Sie zum Schleifen der Wolframelektrode spezielle Schleifgeräte. Für das Schweißen mit kleinem Strom, schleifen Sie eine kleine Spannen Winkel und scharfen Winkel an der Wolframelektrode, während für das Schweißen mit großen Strömen ein geeigneter Einspannwinkel geschliffen werden muss und das Ende in einem großen Winkel und einer runden Ecke geschliffen werden muss.