Haben Sie sich jemals gefragt, wie scharfe Kanten an Metallteilen geglättet werden? Dieses Verfahren, das als Fasen bezeichnet wird, verwandelt gefährliche, gezackte Ecken in sicherere, schräge Oberflächen. In diesem Artikel erfahren Sie mehr über die verschiedenen Arten des Anfasens, ihren Zweck und die verwendeten Methoden, die für sicherere und hochwertigere mechanische Komponenten sorgen.

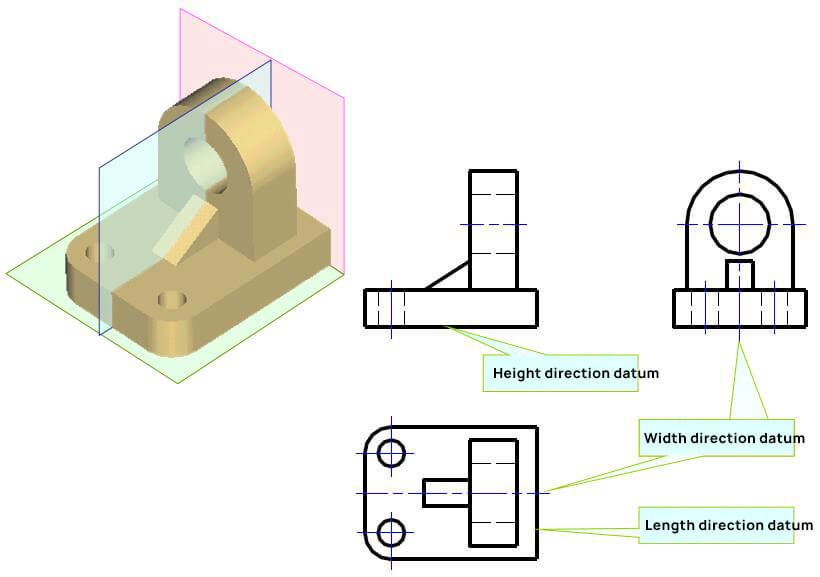

Das Fasen ist ein Präzisionsverfahren in der Metallverarbeitung, bei dem eine schräge oder abgeschrägte Oberfläche an der Kante oder Ecke eines Werkstücks erzeugt wird. Diese Technik ist in der Fertigung weit verbreitet, um den Übergang zwischen zwei Oberflächen zu modifizieren, in der Regel in einem 45-Grad-Winkel, obwohl auch andere Winkel je nach den spezifischen Konstruktionsanforderungen verwendet werden können.

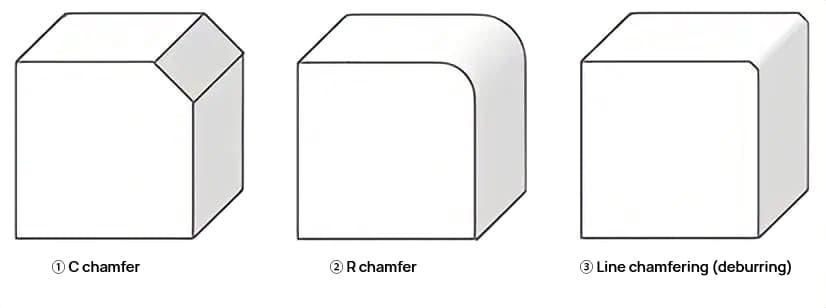

Beim Fasen wird im Wesentlichen Material abgetragen, um scharfe Kanten in schräge Ebenen oder abgerundete Profile zu verwandeln. Die resultierende Fase kann verschiedene Formen annehmen, darunter:

Das Anfasen dient in der Metallverarbeitung mehreren Zwecken:

Fasen können je nach Material, Präzisionsanforderungen und Produktionsvolumen durch verschiedene Fertigungsverfahren hergestellt werden, z. B. durch Zerspanen, Schleifen, Feilen oder spezielle Fasenwerkzeuge.

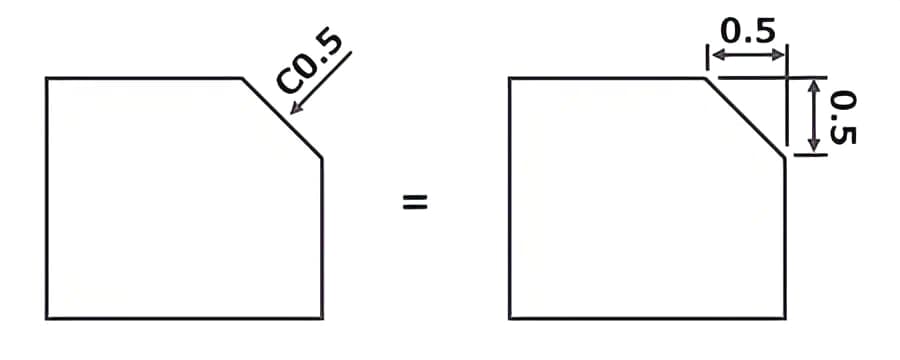

C Fasen bezieht sich auf die Bearbeitung einer bestimmten schrägen Fläche an der Ecke eines Materials. Der Begriff "Fasen" bezieht sich häufig auf das C-Fasen.

In Zeichnungen wird sie an der Kantenposition mit ←C0,5 oder "unbestimmte Fläche C0,5" usw. gekennzeichnet.

C0,5 bezieht sich hier auf eine 0,5 mm schräge Fläche, die in einem Winkel von 45° zur Kante bearbeitet wurde. Dies bezieht sich nicht auf die Länge der Schräge.

Das R-Fasen bezieht sich auf die Bearbeitung der Ecke eines Materials in eine Bogenform. Auf der Zeichnung wird angegeben, dass eine "R-Fase" usw. durchgeführt werden soll.

Das "R-Fasten" wird manchmal auch als "R-Bearbeitung" oder "Rundbearbeitung" bezeichnet.

Unter Linienfasen versteht man die Bearbeitung einer mit dem bloßen Auge nicht sichtbaren Fläche an der Ecke eines Materials.

Die Linienfase wird im Allgemeinen als etwa C0,2~0,3 angesehen, aber im Gegensatz zur C-Fase und R-Fase gibt es keine klaren Vorschriften für die Form und Größe der Fase.

In Zeichnungen wird sie oft als "nicht spezifizierte Ecken, die eine Linienfase machen" oder "jede Kante muss frei von Graten sein" bezeichnet.

Verbesserung der Sicherheit

Bei der mechanischen Bearbeitung entstehen oft scharfe Ecken und Grate an den Materialkanten. Diese können ein erhebliches Sicherheitsrisiko darstellen und bei ungeschützter Handhabung zu Schnittverletzungen führen. Das Anfasen beseitigt diese Gefahren effektiv, indem es eine abgeschrägte Kante erzeugt und so die Verletzungsgefahr bei der Handhabung und Montage erheblich verringert.

Qualitätsverbesserung

Das Vorhandensein von scharfen Kanten oder Graten kann zu verschiedenen Qualitätsproblemen führen. Beim Zusammenspiel von Komponenten können diese Unvollkommenheiten Oberflächenkratzer verursachen, die sowohl die Ästhetik als auch die Funktionalität beeinträchtigen. Darüber hinaus können sich lose Grate während des Betriebs ablösen, was zu Verunreinigungen oder mechanischen Ausfällen in Präzisionssystemen führen kann.

Bei Schneid- und Stanzvorgängen kommt es an den Kanten von Werkstücken häufig zu plastischen Verformungen, die zu Kantenverwerfungen oder Verzug führen. Dies kann zu schlechten Passungstoleranzen oder Bauteilbeschädigungen bei der Zwangsmontage führen. Das Fasen mindert diese Risiken, indem es ein gleichmäßiges, kontrolliertes Kantenprofil erzeugt, das eine bessere Kompatibilität der Teile gewährleistet und die Wahrscheinlichkeit von montagebedingten Defekten verringert.

Verbessern der Montageleistung

Abgeschrägte Kanten verbessern die Effizienz und Präzision der Montage erheblich. Durch die Schaffung eines verjüngten Einlaufs wirken die Fasen wie eine Führung, die ein reibungsloseres Zusammenfügen der Komponenten ermöglicht und das Risiko von Ausrichtungsfehlern bei der Montage verringert.

Bei Anwendungen, bei denen zylindrische Bauteile in Bohrungen eingeführt werden, können selbst geringe Abweichungen zwischen dem Innendurchmesser der Bohrung und dem Außendurchmesser des Bauteils ein reibungsloses Einführen behindern, insbesondere wenn eine leichte Fehlausrichtung oder Winkelabweichung vorliegt. Durch das Anfasen sowohl des Locheingangs als auch des Bauteilendes entsteht ein trichterförmiger Effekt, der das anfängliche Eingreifen und die Selbstzentrierung beim Einsetzen erleichtert. Diese Toleranz für Ausrichtungsfehler innerhalb des Fasenbereichs erhöht die Montagegeschwindigkeit erheblich und verringert das Risiko von Bauteilbeschädigungen durch erzwungenes Einsetzen.

Das Anfasen kann auf verschiedene Weise erfolgen, z. B. durch Fräsen, Drehen, Handarbeit usw. Hier stellen wir die Methode der Fasenbearbeitung durch Fräsen vor.

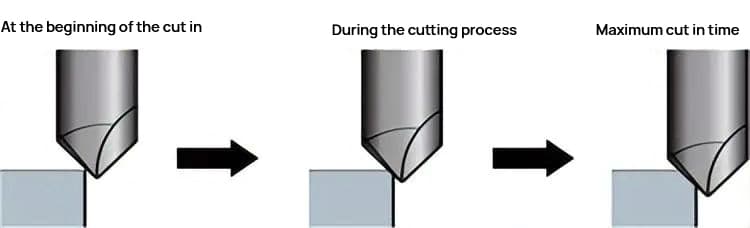

Beim Fräsen wird ein rotierender Fräser auf ein auf einem Schiebetisch befestigtes Werkstück gedrückt.

Durch die Verwendung eines auf die Form des Werkstücks abgestimmten Fasenfräsers lässt sich das Anfasen leicht bewerkstelligen.

Beim C-Fasen kann das Anfasen auch durch Kippen des Werkzeugs oder des Werkstücks und unter Verwendung eines allgemeinen Flachfräsers durchgeführt werden.

Zu den wichtigsten Punkten bei der Bearbeitung gehören die folgenden beiden Punkte.

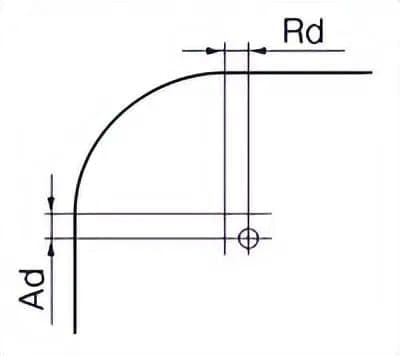

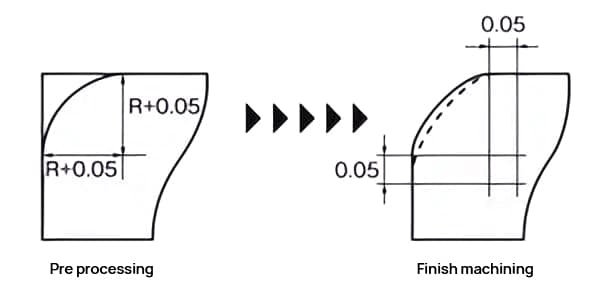

Für die R-Fase gelten die folgenden Hinweise.

Im Idealfall sollte die Schnittmenge in Ad- und Rd-Richtung ungefähr gleich groß sein.

Beim Schruppen und Schlichten sollten unterschiedliche Schnitttiefen verwendet werden.

Beim Drehen von Fasen wird eine Drehmaschine verwendet, um präzise Fasen an zylindrischen Werkstücken zu erzeugen. Diese Technik ist besonders nützlich für Teile, die genaue, symmetrische Fasen an ihren Kanten benötigen.

Beim Fräsen von Fasen werden Fräsmaschinen eingesetzt, um Fasen sowohl auf ebenen als auch auf unregelmäßigen Oberflächen zu erzeugen.

Das Fasenschleifen wird für die Endbearbeitung von Kanten mit hoher Präzision und Glätte verwendet und wird häufig bei gehärteten Materialien eingesetzt.

Beim Laserfasen wird ein fokussierter Laserstrahl für präzise Fasen mit minimaler thermischer Verformung eingesetzt.

Beim Wasserstrahlfräsen wird Hochdruckwasser mit Schleifpartikeln gemischt, um Fasen ohne Hitze zu schneiden.

Beim Plasmafasen wird ein Plasmabrenner zum Schneiden von Fasen an leitenden Materialien verwendet, ideal für dicke und hochlegierte Metalle.

Beim Handfasen werden manuelle Werkzeuge für Klein- oder Präzisionsarbeiten verwendet, bei denen das maschinelle Fasen unpraktisch ist.

Das automatisierte Anfasen wird in der Großserienfertigung eingesetzt, wobei das Anfasen in automatisierte Bearbeitungsprozesse integriert wird.

Durch den Einsatz dieser verschiedenen Anfasstechniken können Zerspanungsmechaniker je nach Material, gewünschter Präzision und Produktionsvolumen die am besten geeignete Methode auswählen und so qualitativ hochwertige Anfasungen für verschiedene Anwendungen gewährleisten.

Es gibt mehrere Arten von Fasen bei den in den Bauplänen dargestellten Bauteilen, darunter Kantenfasen, Lochfasen, Wellenendfasen und das Entfernen von scharfe Kanten und Grate.

1. Kantenfase:

Auch bekannt als äußere Kantenabschrägung. Ein Beispiel: Ein Würfel hat 12 Außenkanten. Wenn die Blaupause eine Fase von C0,5 angibt, dann sollten alle 12 Kanten mit einer Fase von 0,5*45° bearbeitet werden.

2. Bohrung Fase:

Dies gilt auch für runde und unregelmäßige Löcher. Wenn im Bauplan eine Lochfase von C0,5 angegeben ist, sollten alle Löcher im Bauteil mit einer Fase von 0,5*45° bearbeitet werden. Wenn nur ein bestimmtes Teil erforderlich ist, sollte es deutlich gekennzeichnet werden.

3. Fase am Wellenende:

Dies bezieht sich auf die Fase an beiden Enden einer Welle. Bei Stufenwellen muss sie, wenn sie im Text angegeben werden muss, als Wellenschulterfase bezeichnet werden. Angenommen, der Konstrukteur einer Stufenwelle verlangt, dass alle Wellenschultern und beide Enden der Welle eine Fase von 0,5*45° aufweisen, so kann dies als Wellenend- und Schulterfase C0,5 geschrieben werden.

Anmerkung: Wenn nur "Wellenendfase C0.5" geschrieben wird, stellt das Fehlen einer Schulterfase keinen reklamierbaren Mangel dar. Wenn nur "Wellenschulterfase C0,5" geschrieben wird, stellt das Fehlen einer Endfase keinen reklamierbaren Mangel dar.

4. Anfasen von scheibenförmigen Teilen:

Die Fase von scheibenförmigen Teilen kann nicht als Wellenendfase geschrieben werden. Sie muss im Diagramm eingezeichnet und beschriftet werden.

5. Anfasen von Gewindelöchern und Schraubenenden:

Es ist vereinbart, auf die Gewindetiefe anzufasen, und es ist nicht notwendig, dies auf der Zeichnung zu erläutern. Wenn es besondere Umstände gibt, müssen diese ausdrücklich angegeben werden.

6. Entgraten:

Dies ist auch eine Art, das Fasen zu beschreiben, das speziell für den Prozess der Feinblech Teile. Es ist zum Beispiel nicht angebracht, über das Anfasen einer 1 mm dünnen Platte zu sprechen. Jetzt ist festgelegt, dass das Anfasen von Blechen mit einer Dicke von weniger als 3 mm, das für Anforderungen an eine glatte Oberfläche verwendet wird, als Entgraten bezeichnet wird.

7. Wird zum Filetieren von Ecken verwendet:

Das Verfahren zum Verrunden von Ecken muss als R<... geschrieben werden (Hinweis: Aus der Sicht des Verfahrens ist ein möglichst großer Wert für R zu wählen) oder ein Durchgangsloch erzeugen.

Hinweis: Das Anfasen eines C-Winkels ist billiger als das Anfasen eines R-Winkels (für Außenkonturen).

Die folgenden Aussagen sind richtig:

1. In den Zeichnungen ist eine nicht näher bezeichnete Fase von C1 angegeben, aber nirgendwo auf den Zeichnungen ist eine Fase ausdrücklich gezeichnet oder abgebildet, so dass die Erwähnung einer nicht näher bezeichneten Fase bedeutungslos ist. (Dieser Punkt muss ernsthaft geprüft werden.)

2. Die Kanten von Löchern und die geraden Kanten von quadratischen Löchern in den Teilen werden nicht als Textfasen betrachtet.

3. Je nach den tatsächlichen Gegebenheiten der Teile übersteigt die Anzahl der oben genannten Fasen manchmal 12. Wenn zum Beispiel eine Nut in ein Blech geschnitten wird, sind die beiden Ränder der Nut zusätzliche Außenfasen, und die ursprüngliche Fase wird durch die Nut in mehrere Außenfasen unterteilt, während die Fasen am Boden der Nut oder Aussparung nicht als Außenfasen zählen.

4. Die Fasen am Boden der Aussparung gelten nicht als Außenfasen.

5. Das Anfasen wird nur für Außenfasen verwendet.

6. Wenn in den Zeichnungen eine bestimmte Anzahl von Fasen angegeben ist, müssen die Formen dieser abgeschrägten Außenkanten nicht in den Zeichnungen dargestellt werden. Dies gilt auch für Fasen an den Rändern von Bohrungen oder an den Enden von Wellen sowie für Schulterfasen.

7. Scharfe oder stumpfe Winkel sollten nicht auf der Blaupause eingezeichnet werden, da Kanten in der Regel rechte Winkel sind (90° sollten nicht als scharfe Winkel bezeichnet werden).

8. Zu den Fasen gehören auch Außenkanten mit spitzen Winkeln.

9. Um die Eindeutigkeit des Bauplans zu gewährleisten, wird häufig eine zusätzliche Ansicht gezeichnet, auch wenn darauf keine Maße eingezeichnet sind.

Eine Fase ist eine abgeschrägte Kante, die zwei Oberflächen in einem Winkel von in der Regel etwa 45 Grad miteinander verbindet. Sie wird verwendet, um scharfe Kanten zu entfernen, so dass die Teile sicherer zu handhaben und leichter zu montieren sind und gleichzeitig ihr Aussehen verbessert wird. Fasen sind in vielen Branchen üblich, um die Passgenauigkeit von Teilen zu verbessern, Spannungen zu verringern und das Aussehen des Produkts zu verbessern.

Ein Senker erzeugt ein konisches Loch in einem Material, so dass der Kopf einer Schraube oder eines Bolzens bündig mit oder unter der Oberfläche sitzt. Übliche Winkel für Senkungen sind 82, 90, 100 oder 120 Grad. Senker sind unverzichtbar für Anwendungen, bei denen Verbindungselemente sowohl aus funktionalen als auch aus ästhetischen Gründen bündig mit der Oberfläche abschließen müssen.

Beim Entgraten werden kleine, raue Kanten entfernt, die nach Bearbeitungsvorgängen wie Bohren, Fräsen oder Schneiden an einem Teil zurückbleiben. Dies kann manuell oder automatisch erfolgen. Das Hauptziel besteht darin, die Oberfläche des Teils zu verbessern, scharfe Kanten zu entfernen und sicherzustellen, dass es den Sicherheits- und Funktionsstandards entspricht.

Wenn Sie die Unterschiede zwischen Anfasen, Senken und Entgraten kennen, können Sie die richtige Technik und die richtigen Werkzeuge für die Fertigung und Montage auswählen und so hochwertige, sichere und funktionale Produkte gewährleisten.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Die Fasenformen unterscheiden sich durch ihren Winkel, ihre Gewindegröße und ihren Nuttyp, wobei jede Form für bestimmte Anwendungen geeignet ist. Form A, mit einer Gewindegröße von 6-8 und einem Winkel von 5°, verwendet gerade Nuten und ist ideal für kurze Durchgangslöcher. Form B, mit einer Gewindegröße von 3,5-6 und einem Winkel von 8°, verwendet ebenfalls gerade Spannuten mit einer spiralförmigen Spitze und eignet sich für Durchgangslöcher in mittel- oder langspanenden Materialien. Form C, mit einer Gewindegröße von 2-3 und einem Winkel von 15°, verwendet gerade oder spiralförmige Spannuten, perfekt für Blind- oder Durchgangslöcher in kurzspanenden Materialien. Form D, mit einer Gewindegröße von 3,5-5 und einem Winkel von 8°, verwendet gerade oder spiralförmige Spannuten für Sacklöcher mit Gewindeausgang oder Durchgangslöcher. Form E schließlich, mit einer Gewindegröße von 1,5-2 und einem Winkel von 23°, verwendet gerade oder spiralförmige Nuten, die für Sacklöcher mit kurzem Gewindeausgang geeignet sind. Diese Fasenformen sind bei der Bearbeitung von entscheidender Bedeutung, um Kanten zu glätten, die Sicherheit zu verbessern und die Montage zu erleichtern.

Für das Anfasen mit Techniken wie Drehen und Fräsen müssen Sie für jede Methode spezifische Verfahren anwenden.

Beim Drehen wird beim Innenfasen ein Werkzeug mit Innendurchmesser verwendet, um den inneren Rand einer Bohrung zu bearbeiten, wobei das Werkzeug so positioniert wird, dass es im gewünschten Winkel schneidet. Beim Außenfasen wird die Außenkante eines Werkstücks mit einem Außenwerkzeug bearbeitet, das in der Regel auf einen 45-Grad-Winkel eingestellt ist.

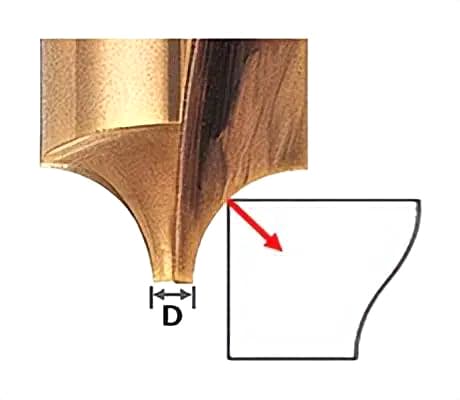

Zum Fräsen werden beim Fasenfräsen spezielle Werkzeuge wie Fasenfräser, Planfräser und Schaftfräser eingesetzt. Fasenfräser erzeugen verschiedene Kantenprofile, indem sie den Fräser mit langsamer Geschwindigkeit drehen und ihn mit mäßiger Geschwindigkeit in das Werkstück einführen. Planfräser können Kanten verschiedener Größen und Formen abfasen, während Schaftfräser beim Durchgang durch das Werkstück in den gewünschten Winkel geneigt werden. Die Verwendung von Fasenfräsern oder austauschbaren Vollkopf-Fasenwerkzeugen gewährleistet präzise Winkel sowohl beim Innen- als auch beim Außenfasen. Stufen- oder Verweiltechniken helfen, die Spänefragmentierung beim Fräsen zu kontrollieren.

Genaues Fasen erfordert eine ordnungsgemäße Maschineneinstellung, einschließlich der Nullstellung des Werkzeugs und der Verwendung sitzender Parallelen oder des Kippens des Fräskopfs. Langsame Geschwindigkeiten und moderate Vorschübe verhindern eine Überhitzung und gewährleisten die Kontrolle. Die Sicherstellung der Werkzeugausrichtung und die Verwendung geeigneter Kühlmethoden sind ebenfalls von entscheidender Bedeutung für die Aufrechterhaltung der Werkzeugintegrität und das Erreichen gleichmäßiger Ergebnisse.

Zu den besten Werkzeugen für das Anfasen gehören Fasenfräser, handgeführte Anfaswerkzeuge sowie Außen- und Innenentgratungsfasenwerkzeuge. Fasenfräser, insbesondere solche aus Hartmetall, sind ideal für Präzisionsarbeiten an harten Werkstoffen wie Werkzeugstahl und zeichnen sich durch Langlebigkeit und Schnittigkeit aus. Handgeführte Werkzeuge, wie pneumatische Anfaswerkzeuge und Hartmetallbits in Oberfräsen, werden für manuelle Arbeiten bevorzugt und eignen sich für die Erstellung präziser Fasen an verschiedenen Materialien, einschließlich Aluminium. Außen- und Innenentgratungs-Fasenwerkzeuge, wie die von ORX PLUS, sind vielseitig einsetzbar und können für einen einfachen und effizienten Betrieb an Bohrmaschinen angebracht werden, wodurch sie für eine Vielzahl von Materialien geeignet sind. Die Wahl des Werkzeugs hängt von dem zu entgratenden Material, der erforderlichen Präzision, der Haltbarkeit, den Kosten und den Sicherheitsmerkmalen ab.

Fasen sind für die Sicherheit und die Montage in verschiedenen Branchen von entscheidender Bedeutung. Sie beseitigen scharfe Kanten und verringern so die Verletzungsgefahr bei der Handhabung oder Verwendung von Bauteilen, was für Konsumgüter wie Möbel und Werkzeuge von entscheidender Bedeutung ist. Fasen verhindern auch Materialermüdung, indem sie die Belastung gleichmäßiger verteilen und so die Haltbarkeit und Langlebigkeit von Produkten erhöhen. Bei der Montage erleichtern Fasen das Ausrichten und Einsetzen von Teilen und sorgen so für eine reibungslose und präzise Passung, was für mechanische und industrielle Anwendungen unerlässlich ist. Darüber hinaus bieten Fasen Spielraum für Innenradien und verhindern so Interferenzprobleme bei der Montage. Diese Vorteile machen Fasen zu einem wesentlichen Element in Fertigungs- und Konstruktionsprozessen.

Eine Fase ist eine abgeschrägte Kante, die zwischen zwei Flächen eines Objekts verläuft, in der Regel in einem Winkel. Sie wird oft verwendet, um scharfe Kanten zu entfernen, die Montage zu erleichtern und die Ästhetik zu verbessern. Eine Senkung ist eine spezielle Art von Fase, die bei runden Löchern angewandt wird, damit der Kopf eines Befestigungselements bündig mit der Oberfläche abschließt, und hat kritischere Toleranzen. Beim Entgraten hingegen werden scharfe Kanten oder Grate, die bei der Bearbeitung entstehen, entfernt. Dies dient in erster Linie der Sicherheit und einem reibungslosen Betrieb und ist kein bewusstes Designmerkmal.

Die Wahl des richtigen Fasenwinkels für Ihre Anwendung setzt voraus, dass Sie die spezifischen Anforderungen Ihrer Konstruktion und Ihres Fertigungsprozesses kennen. Betrachten Sie zunächst die Standardwinkel, die in Ihrer Branche verwendet werden. Eine 45-Grad-Fase ist beispielsweise für allgemeine Zwecke üblich, da sie ein ausgewogenes Verhältnis zwischen Festigkeit und einfacher Bearbeitung bietet. Wenn Sie mit Rohren oder Schläuchen arbeiten, ist ein 37,5-Grad-Winkel möglicherweise besser geeignet, während in der Luft- und Raumfahrt häufig Winkel von 100 bis 110 Grad für Nieten verwendet werden.

Denken Sie auch an das Material, mit dem Sie arbeiten, und an die Funktion der Fase. So könnte ein schärferer Winkel aus ästhetischen Gründen oder zur Verringerung von Spannungskonzentrationen erforderlich sein, während ein breiterer Winkel die Montage oder das Schweißen erleichtern könnte. Stellen Sie sicher, dass Sie geeignete Messwerkzeuge wie Fasenlehren verwenden, um den Winkel zu überprüfen und die Präzision zu gewährleisten. Wenn Sie diese Faktoren sorgfältig berücksichtigen, können Sie den Fasenwinkel auswählen, der den Anforderungen Ihrer Anwendung am besten entspricht.