Stellen Sie sich eine Welt vor, in der fast alles Schicht für Schicht hergestellt werden kann, von komplizierten medizinischen Implantaten bis hin zu ganzen Häusern. Das ist die Macht des 3D-Drucks. Unser Artikel befasst sich mit den sieben wichtigsten Arten von 3D-Drucktechnologien, jede mit einzigartigen Methoden und Anwendungen. Entdecken Sie, wie diese Technologien die Industrie verändern, und erfahren Sie, welche Verfahren sich am besten für verschiedene Materialien und Produkte eignen. Ob Sie nun neugierig auf Bioprinting oder die neueste Metallverarbeitung sind, dieser Leitfaden wird Ihnen die faszinierende Welt der additiven Fertigung näher bringen.

Viele Laien denken, dass es beim 3D-Druck nur darum geht, Material aus einer heißen Düse zu pressen und in Formen zu stapeln, aber 3D-Druck geht weit darüber hinaus! Heute stellen wir sieben Arten von 3D-Druckverfahren vor, um eine Unterscheidung zwischen den verschiedenen 3D-Drucktechniken zu ermöglichen.

Tatsächlich ist 3D-Druck, auch bekannt als additive Fertigung, ein allgemeiner Begriff, der mehrere deutlich unterschiedliche 3D-Druckverfahren umfasst. Diese Technologien sind sehr unterschiedlich, aber die wichtigsten Prozesse sind gleich.

So beginnt beispielsweise jeder 3D-Druck mit einem digitalen Modell, da die Technologie im Wesentlichen digital ist. Das Teil oder Produkt wird zunächst mit Hilfe von CAD-Software (Computer-Aided Design) entworfen oder aus einer digitalen Teilebibliothek entnommen.

Die Konstruktionsdatei wird dann mit Hilfe einer speziellen Software für die Bauvorbereitung in Scheiben oder Schichten für den 3D-Druck zerlegt, wobei Pfadanweisungen für den 3D-Drucker erstellt werden.

Als Nächstes werden Sie die Unterschiede zwischen diesen Technologien und die typischen Einsatzmöglichkeiten kennen lernen.

Warum gibt es 7 Typen?

Die Arten der additiven Fertigung können nach den Produkten, die sie herstellen, oder nach den verwendeten Materialien kategorisiert werden. Die Internationale Normungsorganisation (ISO) hat sie in sieben allgemeine Typen eingeteilt (obwohl diese sieben Kategorien des 3D-Drucks die wachsende Zahl von Untertypen und Hybridtechnologien kaum abdecken können).

Wie der Name schon sagt, wird bei der Materialextrusion das Material durch eine Düse extrudiert.

Bei diesem Material handelt es sich in der Regel um ein Kunststoff-Filament, das geschmolzen und durch eine beheizte Düse extrudiert wird. Der Drucker platziert das Material auf der Bauplattform entlang des von der Software vorgegebenen Prozesspfads. Das Filament kühlt dann ab und verfestigt sich zu einem festen Objekt. Dies ist die häufigste Form des 3D-Drucks.

Das mag auf den ersten Blick einfach klingen, aber wenn man bedenkt, welche Materialien extrudiert werden, darunter Kunststoff, Metall, Beton, Bio-Gele und verschiedene Lebensmittel, handelt es sich tatsächlich um eine sehr breite Kategorie. Der Preis für diese Art von 3D-Drucker liegt zwischen $100 und siebenstellig.

Der Markt für FDM-3D-Drucker ist Milliarden von Dollar wert, und es gibt Tausende von Maschinen, die von einfachen Modellen bis hin zu komplexen Herstellermodellen reichen. FDM-Maschinen werden auch als Fused Filament Fabrication (FFF) bezeichnet, was völlig die gleiche Technologie ist.

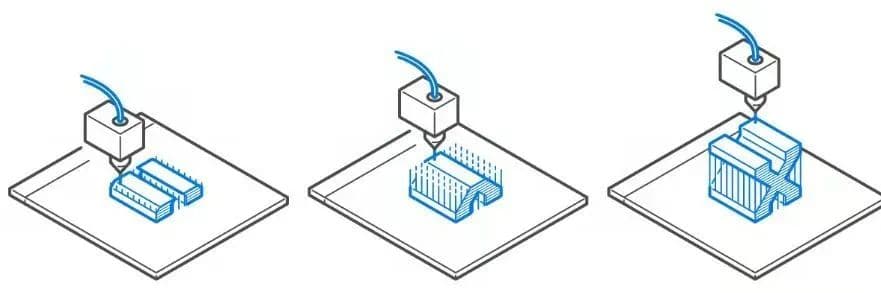

Wie alle 3D-Drucktechnologien beginnt auch FDM mit einem digitalen Modell und wandelt es dann in einen Pfad um, dem der 3D-Drucker folgen kann. Bei FDM wird ein Filament (oder mehrere Filamente gleichzeitig) von einer Leitungsspule in den 3D-Drucker geladen und dann in die Druckdüse im Extrusionskopf eingeführt.

Die Druckerdüse oder mehrere Düsen werden auf die erforderliche Temperatur erhitzt, um das Filament zu erweichen, so dass sich die durchgehenden Schichten zu einem festen Teil verbinden können.

Während der Drucker den Extrusionskopf entlang der angegebenen Koordinaten in der XY-Ebene bewegt, fährt er mit dem Auftragen der ersten Schicht fort. Der Extrusionskopf hebt sich dann auf die nächste Höhe (Z-Ebene) und wiederholt den Prozess des Druckens von Querschnitten, wobei er Schicht für Schicht aufbaut, bis das Objekt vollständig geformt ist.

Je nach der Geometrie des Objekts müssen manchmal Stützstrukturen hinzugefügt werden, um das Modell während des Drucks zu stützen, z. B. wenn das Modell steile Überhänge hat. Diese Stützen werden nach dem Druck wieder entfernt. Einige Materialien für Stützstrukturen können sich in Wasser oder einer anderen Lösung auflösen.

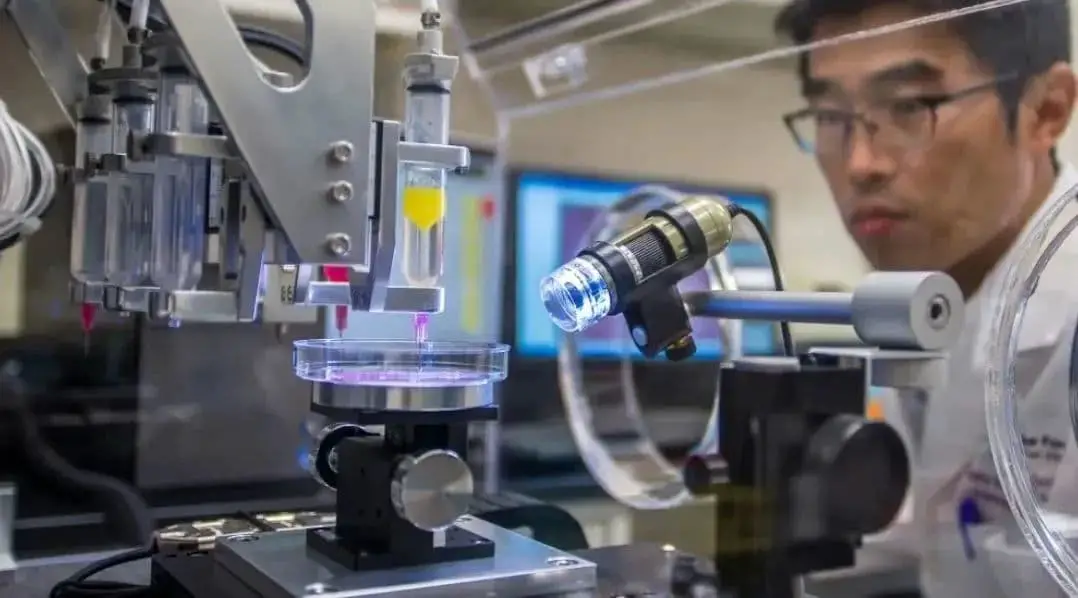

3D-Bioprinting oder Bio-3D-Druck ist ein additives Fertigungsverfahren, bei dem organische oder biologische Materialien (wie lebende Zellen und Nährstoffe) kombiniert werden, um natürliche dreidimensionale Strukturen zu schaffen, die Geweben ähneln.

Mit anderen Worten: Bioprinting ist eine Form des 3D-Drucks, mit der alles von Skelettgewebe und Gefäßen bis hin zu lebendem Gewebe hergestellt werden kann. Es wird für verschiedene medizinische Forschungen und Anwendungen eingesetzt, darunter Tissue Engineering, Medikamententests und -entwicklung sowie innovative regenerative medizinische Therapien. Die eigentliche Definition des 3D-Biodrucks ist noch in der Entwicklung begriffen.

Im Wesentlichen funktioniert das 3D-Bioprinting ähnlich wie der FDM-3D-Druck und gehört zur Reihe der Materialextrusion (obwohl die Extrusion nicht das einzige Bioprinting-Verfahren ist).

Beim 3D-Bioprinting wird Material (Biotinte) verwendet, das aus Nadeln ausgestoßen wird, um gedruckte Schichten zu erzeugen. Diese als Biotinte bezeichneten Materialien bestehen in erster Linie aus lebender Materie, z. B. Zellen in Trägermaterialien wie Kollagen, Gelatine, Hyaluronsäure, Seide, Alginat oder Nanozellulose, die als molekulare Gerüste für strukturelles Wachstum und Nährstoffe fungieren und Unterstützung bieten.

Der architektonische 3D-Druck ist ein sich rasch entwickelnder Bereich der Materialextrusion. Bei dieser Technologie werden gigantische, oft mehrere Meter hohe 3D-Drucker eingesetzt, um Baumaterialien wie Beton aus einer Düse zu extrudieren.

Diese Maschinen sind in der Regel als Portal- oder Roboterarmsysteme ausgeführt. Heute wird die 3D-Architekturdrucktechnologie im Wohnungsbau, bei architektonischen Elementen und bei verschiedenen Bauprojekten - von Brunnen bis zu Mauern - eingesetzt. Forscher gehen davon aus, dass sie das Potenzial hat, die gesamte Bauindustrie erheblich zu verändern, indem sie den Bedarf an Arbeitskräften senkt und den Bauabfall minimiert.

Dutzende von 3D-gedruckten Häusern gibt es in den Vereinigten Staaten und in Europa, und es wird an einer 3D-Bautechnologie geforscht, bei der Materialien, die auf dem Mond und dem Mars gefunden werden, zum Bau von Lebensräumen für künftige Forscher verwendet werden könnten. Der Ersatz des Betondrucks durch lokale Erde als nachhaltigere Baumethode gewinnt ebenfalls an Aufmerksamkeit.

Die Bottichpolymerisation (auch bekannt als Harz-3D-Druck) ist eine Reihe von 3D-Druckverfahren, bei denen lichtempfindliches Polymerharz in einem Bottich mithilfe einer Lichtquelle selektiv ausgehärtet wird. Mit anderen Worten: Das Licht wird genau auf bestimmte Punkte oder Bereiche des flüssigen Kunststoffs gerichtet, um ihn zu härten.

Nachdem die erste Schicht ausgehärtet ist, bewegt sich die Bauplattform leicht nach oben oder unten (je nach Drucker), in der Regel zwischen 0,01 und 0,05 Millimetern, und die nächste Schicht wird ausgehärtet und mit der vorherigen verbunden.

Dieser Vorgang wird Schicht für Schicht wiederholt, bis ein 3D-Teil entstanden ist. Nach Abschluss des 3D-Drucks wird das Objekt gereinigt, um Reste von flüssigem Harz zu entfernen, und nachgehärtet (im Sonnenlicht oder in einer UV-Kammer), um die mechanischen Eigenschaften des Teils zu verbessern.

Die drei gängigsten Formen der Küvettenpolymerisation sind die Stereolithografie (SLA), die digitale Lichtverarbeitung (DLP) und die Flüssigkristallanzeige (LCD), auch bekannt als maskierte Stereolithografie (MSLA). Der grundlegende Unterschied zwischen diesen Arten von 3D-Drucktechnologien liegt in der Lichtquelle und der Art und Weise, wie sie zum Aushärten des Harzes verwendet wird.

Mehrere 3D Druckerherstellerinsbesondere die Hersteller von professionellen 3D-Druckern, haben einzigartige und patentierte Varianten der Photopolymerisation entwickelt, so dass Sie auf dem Markt unterschiedliche Bezeichnungen für die Technologie finden.

Der industrielle 3D-Druckerhersteller Carbon verwendet eine Küvettenpolymerisationstechnologie namens Digital Light Synthesis (DLS), Origin von Stratasys nennt seine Technologie Programmable Photopolymerization (P3), Formlabs bietet seine Technologie unter dem Namen Low Force Stereolithography (LFS) an, und Azul 3D ist der erste, der die Küvettenpolymerisation in großem Maßstab in einer Form namens High Area Rapid Printing (HARP) kommerzialisiert.

Weitere Technologien sind die Lithografie-basierte Metallherstellung (LMM), die Projektions-Mikro-Stereolithografie (PμSL) und die digitale Verbundwerkstoffherstellung (DCM), eine Technologie für gefüllte Fotopolymere, bei der funktionale Zusatzstoffe (wie Metall- und Keramikfasern) in das flüssige Harz eingebracht werden.

Stereolithografie oder SLA ist die erste 3D-Drucktechnologie der Welt. Erfunden 1986 von Chuck Hull, der die Technologie patentierte und 3D Systems gründete, um sie zu kommerzialisieren, ist SLA heute für Enthusiasten und Profis gleichermaßen bei zahlreichen 3D-Druckerherstellern erhältlich.

Bei diesem Verfahren wird ein Laserstrahl auf einen Behälter mit Harz gerichtet, der Querschnitte des Objekts innerhalb des Druckbereichs selektiv verfestigt und Schicht für Schicht aufbaut. Die meisten SLA-Drucker verwenden einen Festkörperlaser um die Teile zu verfestigen.

Ein Nachteil dieser Kübelpolymerisation ist, dass Punktlaser im Vergleich zu unserer nächsten Methode (DLP) länger brauchen, um den Querschnitt des Objekts zu zeichnen, das Licht blitzt, um die gesamte Schicht sofort zu härten. Allerdings können Laser ein stärkeres Licht erzeugen, das für einige technische Harze erforderlich ist.

(1) Mikro-Stereolithographie (μSLA)

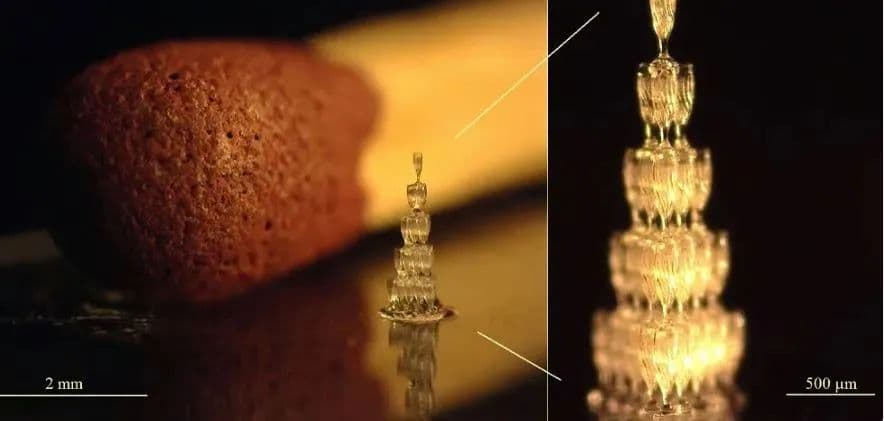

Mit der Mikro-Stereolithografie können Miniaturteile mit einer Auflösung zwischen 2 Mikrometern (μm) und 50 μm gedruckt werden. Zum Vergleich: Die durchschnittliche Breite eines menschlichen Haares beträgt 75 μm. Es handelt sich um eine der "Mikro-3D-Druck"-Technologien.

Beim μSLA wird lichtempfindliches Material (flüssiges Harz) einem Ultraviolettlaser ausgesetzt. Der Unterschied liegt im speziellen Harz, in der Komplexität des Lasers und in der Verwendung von Linsen, die unglaublich kleine Lichtpunkte erzeugen.

(2) Zwei-Photonen-Polymerisation (TPP)

Eine weitere Mikro-3D-Drucktechnologie, TPP (auch bekannt als 2PP), kann unter SLA eingeordnet werden, da sie ebenfalls einen Laser und ein lichtempfindliches Harz verwendet. Sie kann Teile drucken, die kleiner als μSLA sind, nämlich bis zu 0,1 μm. TPP verwendet einen gepulsten Femtosekunde Laser auf einen engen Punkt in einem großen Behälter mit Spezialharz fokussiert.

Dieser Punkt wird dann verwendet, um einzelne 3D-Pixel oder Voxel innerhalb des Harzes zu verfestigen. Diese winzigen Voxel, die von Nano- bis Mikrogröße reichen, werden Schicht für Schicht entlang eines vordefinierten Pfades verfestigt. TPP wird derzeit in der Forschung, in medizinischen Anwendungen und bei der Herstellung von Mikroteilen wie Mikroelektroden und optischen Sensoren eingesetzt.

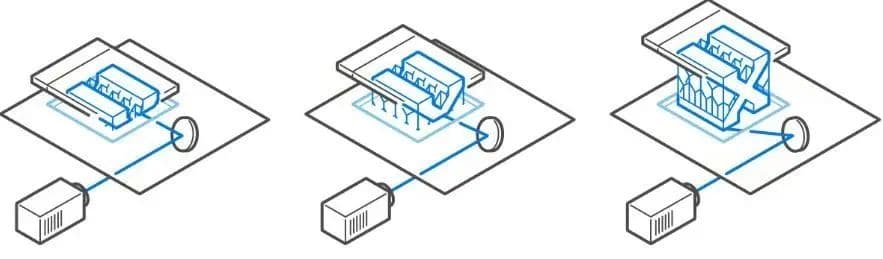

Beim DLP-3D-Druck wird ein digitaler Lichtprojektor (anstelle eines Lasers) verwendet, um das Bild jeder Schicht (oder mehrere Belichtungen für größere Teile) auf eine Schicht oder eine Wanne mit Harz zu projizieren. DLP (häufiger als SLA) wird verwendet, um größere Teile oder größere Mengen von Teilen in einer einzigen Charge zu produzieren, da jede Schichtbelichtung unabhängig von der Anzahl der Teile im Bau dieselbe Zeit in Anspruch nimmt, was es effizienter macht als die Punktlasermethode bei SLA.

Das Bild jeder Schicht besteht aus quadratischen Pixeln, was zu einer Schicht führt, die aus kleinen rechteckigen Blöcken, den so genannten Voxeln, besteht. Das Licht wird mit Hilfe eines LED-Bildschirms oder einer UV-Lichtquelle (Lampe) auf das Harz projiziert und durch ein digitales Mikrospiegelgerät (DMD) auf die Bauoberfläche projiziert.

Moderne DLP-Projektoren haben in der Regel Tausende von mikroskopisch kleinen LEDs als Lichtquellen. Deren Ein-Aus-Zustand wird individuell gesteuert, was die XY-Auflösung erhöht. Nicht alle DLP-3D-Drucker sind gleich. Es gibt erhebliche Unterschiede bei der Leistung der Lichtquelle, der Linse, durch die sie läuft, der Qualität des DMD und vielen anderen Komponenten, die ein Gerät im Wert von $300 im Vergleich zu einem Gerät im Wert von über $200.000 ausmachen.

Top-Down DLP

Bei einigen DLP-3D-Druckern ist die Lichtquelle an der Oberseite des Druckers angebracht und strahlt von oben nach unten auf den Behälter mit dem Harz. Diese "Top-Down"-Geräte blitzen ein Bild einer Schicht von oben, verfestigen eine Schicht nach der anderen und geben dann die verfestigte Schicht zurück in den großen Bottich.

Jedes Mal, wenn die Bauplattform abgesenkt wird, bewegt sich ein am oberen Ende des großen Behälters montierter Recoater auf dem Harz hin und her, um die neue Schicht gleichmäßig aufzutragen. Die Hersteller behaupten, dass diese Methode stabilere Teile für größere Drucke liefert, da der Druckprozess nicht gegen die Schwerkraft ankämpft.

Es gibt Grenzen dafür, wie viel Gewicht beim Bottom-up-Druck vertikal an der Bauplatte aufgehängt werden kann. Die Harzwanne stützt das Teil auch während des Drucks, wodurch der Bedarf an Stützstrukturen reduziert wird.

Projektions-Mikro-Stereolithographie (PμSL)

Als eigenständige Art der Küvettenpolymerisation wird PμSL als Unterkategorie unter DLP eingeordnet. Es handelt sich um eine weitere Mikro-3D-Drucktechnologie. PμSL verwendet ultraviolettes Licht aus einem Projektor, um Schichten eines speziellen Harzes im Mikrometerbereich zu verfestigen (2 μm Auflösung und bis zu 5 μm Schichthöhe).

Diese Technologie der additiven Fertigung entwickelt sich aufgrund ihrer geringen Kosten, ihrer Genauigkeit, ihrer Schnelligkeit und ihrer Bandbreite an verwendbaren Materialien (darunter Polymere, Biomaterialien und Keramik) immer weiter. Es hat sich gezeigt, dass sie für Anwendungen von der Mikrofluidik und Gewebezüchtung bis hin zur Mikrooptik und biomedizinischen Mikrogeräten geeignet ist.

Lithografiebasierte Metallfertigung (LMM)

Dieser entfernte Verwandte von DLP ist eine Methode des 3D-Drucks mit Licht und Harz, mit der winzige Metallteile für Anwendungen wie chirurgische Werkzeuge und mikromechanische Teile hergestellt werden können. Bei LMM wird Metallpulver gleichmäßig in einem lichtempfindlichen Harz dispergiert, das durch die Bestrahlung mit blauem Licht aus einem Projektor selektiv polymerisiert wird.

Nach dem Druck wird die Polymerkomponente des grünen Teils entfernt, so dass ein vollständig metallisches Debound-Teil übrig bleibt, das in einem Sinterprozess in einem Ofen fertiggestellt wird. Zu den Rohstoffen gehört auch rostfreier Stahl, Titan, Wolfram, Messing, Kupfer, Silber und Gold.

Die Flüssigkristallanzeige (LCD), auch bekannt als Masked Stereolithography (MSLA), ist der oben erwähnten DLP sehr ähnlich. Der Unterschied liegt in der Verwendung eines LCD-Bildschirms anstelle eines Digital Micromirror Device (DMD), was den Preis von 3D-Druckern erheblich beeinflusst.

Wie DLP wird auch die LCD-Lichtmaske digital angezeigt und besteht aus quadratischen Pixeln. Die Größe der Pixel auf der LCD-Lichtmaske bestimmt die Granularität des Drucks. Die XY-Genauigkeit ist also fest und hängt nicht wie bei DLP vom Grad des Zooms oder der Skalierung des Objektivs ab.

Ein weiterer Unterschied zwischen DLP-Druckern und der LCD-Technologie besteht darin, dass letztere ein Array aus Hunderten von einzelnen Emittern verwendet und nicht eine einzelne Punktlichtquelle wie Laserdioden oder DLP-Lampen.

Wie DLP kann auch LCD unter bestimmten Bedingungen schnellere Druckzeiten erreichen als SLA. Das liegt daran, dass die gesamte Schicht auf einmal belichtet wird, anstatt die Querschnittsfläche mit einem Laserpunkt abzutasten.

Aufgrund der niedrigen Stückkosten von LCDs ist diese Technologie zur bevorzugten Technologie im Bereich der preisgünstigen Desktop-Harzdrucker geworden. Das bedeutet jedoch nicht, dass sie nicht auch professionell eingesetzt wird. Einige Hersteller von industriellen 3D-Druckern gehen an die technologischen Grenzen und erzielen beeindruckende Ergebnisse.

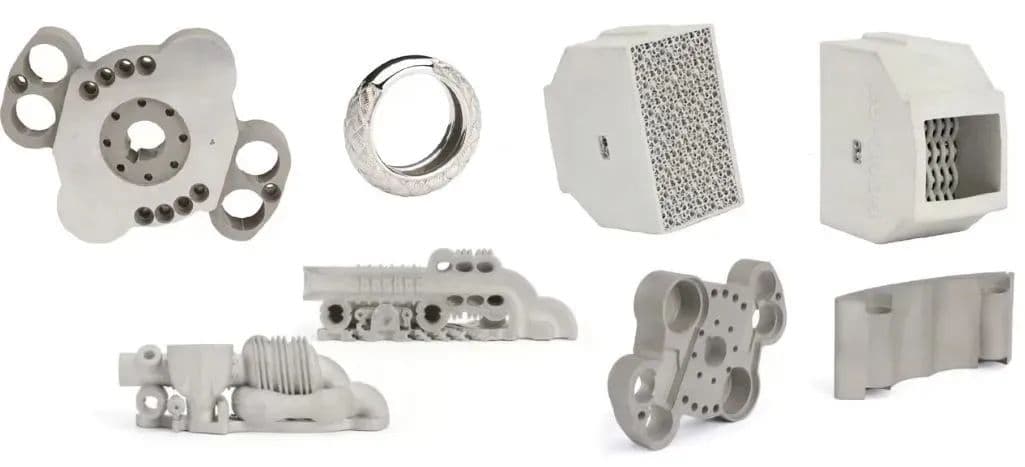

Das Pulverbettschmelzen (Powder Bed Fusion, PBF) ist ein 3D-Druckverfahren, bei dem eine thermische Energiequelle selektiv Pulverpartikel (Kunststoff, Metall oder Keramik) innerhalb des Bauplatzes schmilzt, um feste Objekte Schicht für Schicht zu erzeugen.

Ein PBF-3D-Drucker trägt eine dünne Schicht Pulvermaterial auf das Druckbett auf, in der Regel mit einer Klinge, einer Rolle oder einem Wischer. Die Energie eines Lasers verschmilzt bestimmte Punkte auf der Pulverschicht, woraufhin eine weitere Pulverschicht aufgetragen und mit der vorherigen Schicht verschmolzen wird. Dieser Vorgang wird so lange wiederholt, bis das gesamte Objekt hergestellt ist, wobei das Endprodukt von ungeschmolzenem Pulver umhüllt und gestützt wird.

PBF kann Teile mit hoher mechanischer Leistung (einschließlich Festigkeit, Verschleißfestigkeit und Haltbarkeit) für die Endanwendung in Konsumgütern, Maschinen und Werkzeugen herstellen. Die 3D-Drucker in diesem Teilmarkt werden immer billiger (ab ca. $25.000), aber es handelt sich um eine industrielle Technologie.

Beim selektiven Lasersintern (SLS) wird ein Laser verwendet, um Objekte aus Kunststoffpulver herzustellen. Zunächst wird ein Behälter mit Polymerpulver bis knapp unter den Schmelzpunkt des Polymers erhitzt. Dann wird mit einem Rakel oder Wischer eine sehr dünne Schicht des pulverförmigen Materials (in der Regel 0,1 mm dick) auf die Bauplattform aufgetragen.

Der Laser beginnt, die Oberfläche nach dem im digitalen Modell festgelegten Muster abzutasten. Der Laser sintert das Pulver selektiv und verfestigt den Querschnitt des Objekts. Beim Scannen des gesamten Querschnitts bewegt sich die Bauplattform um eine Schichtdicke nach unten. Das Wiederbeschichtungsmesser trägt eine neue Pulverschicht über der zuletzt gescannten Schicht auf, und der Laser sintert den nächsten Querschnitt des Objekts auf den zuvor verfestigten Querschnitt.

Diese Schritte werden wiederholt, bis alle Objekte hergestellt sind. Das ungesinterte Pulver verbleibt an Ort und Stelle, um das Objekt zu stützen, wodurch der Bedarf an Stützstrukturen verringert oder beseitigt wird. Nachdem das Teil aus dem Pulverbett genommen und gereinigt wurde, sind keine weiteren Nachbearbeitungsschritte erforderlich.

Das Teil kann poliert, beschichtet oder gefärbt werden. SLS-3D-Drucker unterscheiden sich durch viele Faktoren, nicht nur durch ihre Größe, sondern auch durch die Leistung und die Anzahl der Laser, die Größe des Laserpunkts, die Zeit und die Art der Erwärmung des Bettes und die Verteilung des Pulvers. Das gebräuchlichste Material beim SLS-3D-Druck ist Nylon (PA6, PA12), aber auch TPU und andere Materialien können für den Druck flexibler Teile verwendet werden.

μSLS gehört zur Technologie des SLS oder der unten erwähnten Laser Powder Bed Fusion (LPBF). Dabei wird wie beim SLS ein Laser zum Sintern von pulverförmigem Material verwendet, das jedoch in der Regel aus Metall und nicht aus Kunststoff besteht, so dass es eher mit LPBF vergleichbar ist. Es ist eine weitere Mikro-3D-Drucktechnologie, mit der Teile mit Mikroauflösung (unter 5 μm) hergestellt werden können.

Beim μSLS wird eine Schicht aus Metallnanopartikeltinte auf das Substrat aufgetragen und dann getrocknet, um eine einheitliche Schicht aus Nanopartikeln zu erzeugen. Anschließend werden die Nanopartikel mit einem strukturierten Laser aus einer digitalen Mikrospiegelanordnung erhitzt und in das gewünschte Muster gesintert. Diese Schritte werden wiederholt, um jede Schicht des 3D-Teils im μSLS-System aufzubauen.

Von allen 3D-Drucktechnologien hat diese die meisten Aliasnamen. Der offizielle Name dieses Metall-3D-Druckverfahrens ist Laser Powder Bed Fusion (LPBF), aber es ist auch unter den Bezeichnungen Direct Metal Laser Sintering (DMLS) und Selective Laser Melting (SLM) bekannt.

In den Anfängen der Entwicklung dieser Technologie schufen die Maschinenhersteller ihre eigenen Bezeichnungen für dasselbe Verfahren, und diese Bezeichnungen werden seither verwendet. Die drei oben genannten Begriffe beziehen sich auf dasselbe Verfahren, auch wenn sich einige mechanische Details unterscheiden.

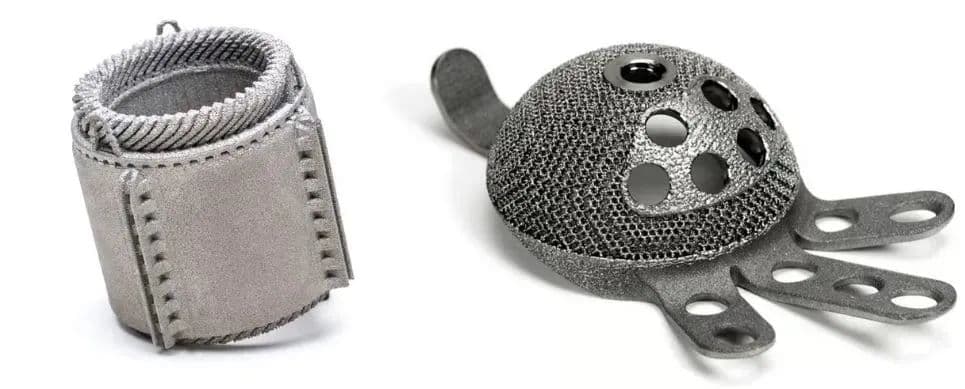

Als eine Unterart des Pulverbettschmelzens verwendet LPBF ein Metallpulverbett und einen oder mehrere (bis zu 12) Hochleistungslaser. LPBF-3D-Drucker verwenden Laser, um Metallpulver selektiv auf molekularer Basis Schicht für Schicht miteinander zu verschmelzen, bis das Modell vollständig ist. LPBF ist ein hochpräzises 3D-Druckverfahren, das in der Regel zur Herstellung komplexer Metallteile für die Luft- und Raumfahrt sowie für medizinische und industrielle Anwendungen eingesetzt wird.

Wie SLS beginnen LPBF-3D-Drucker mit einem digitalen Modell, das in Scheiben aufgeteilt ist. Der Drucker lädt das Pulver in die Baukammer und verteilt es dann mit einem Abstreifer (wie ein Scheibenwischer) oder einer Walze in einer dünnen Schicht auf der Bauplatte. Der Laser zeichnet die Schicht auf das Pulver auf.

Dann fährt die Bauplattform nach unten, eine weitere Pulverschicht wird aufgetragen und mit der ersten Schicht verschmolzen, bis das gesamte Objekt aufgebaut ist. Die Baukammer ist umschlossen, versiegelt und häufig mit einem Inertgasgemisch wie Stickstoff oder Argon gefüllt, um sicherzustellen, dass das Metall während des Schmelzprozesses nicht oxidiert, und um Ablagerungen aus dem Schmelzprozess zu entfernen.

Nach dem Druck wird das Teil aus dem Pulverbett entnommen, gereinigt und häufig einer zweiten Wärmebehandlung unterzogen, um Spannungen zu beseitigen. Das restliche Pulver wird recycelt und wiederverwendet.

Zu den Unterscheidungsmerkmalen von LPBF-3D-Druckern gehören der Typ, die Stärke und die Anzahl der Laser. Kleine kompakte LPBF-Drucker können einen 30-Watt-Laserwährend die Industrieversionen über 12 1.000-Watt-Laser verfügen können. LPBF-Maschinen verwenden gängige technische Legierungen, wie Edelstahl, Nickelsuperlegierungen und Titanlegierungen. Es gibt Dutzende von Metallen, die für das LPBF-Verfahren geeignet sind.

EBM, auch bekannt als Electron Beam Powder Bed Fusion (EB PBF), ist ein 3D-Druckverfahren für Metalle, das dem LPBF ähnelt, jedoch einen Elektronenstrahl anstelle eines Faserlasers verwendet. Diese Technologie wird zur Herstellung von Teilen wie orthopädischen Implantaten aus Titan, Turbinenschaufeln für Düsentriebwerke und Kupferspulen verwendet.

Der Elektronenstrahl erzeugt mehr Energie und Wärme, was für einige Metalle und Anwendungen erforderlich ist. Außerdem ist EBM keine Schutzgasumgebung, sondern wird in einer Vakuumkammer durchgeführt, um Strahlstreuung zu verhindern. Die Temperatur in der Baukammer kann bis zu 1.000 °C erreichen, in manchen Fällen sogar noch höher. Da der Elektronenstrahl elektromagnetisch gesteuert wird, ist seine Bewegungsgeschwindigkeit höher als die des Lasers und kann sogar geteilt werden, um mehrere Bereiche gleichzeitig zu belichten.

Einer der Vorteile von EBM gegenüber LPBF ist die Fähigkeit, leitende Materialien und reflektierende Metalle wie Kupfer zu verarbeiten. Ein weiteres Merkmal von EBM ist die Möglichkeit, einzelne Teile in der Baukammer zu verschachteln oder zu stapeln, da sie nicht unbedingt an der Bauplatte befestigt werden müssen, was die Volumenleistung deutlich erhöht.

Im Vergleich zu Lasern erzeugen Elektronenstrahlen in der Regel dickere Schichten und rauere Oberflächenmerkmale. Aufgrund der hohen Temperatur in der Baukammer müssen EBM-gedruckte Teile nicht unbedingt nach dem Druck wärmebehandelt werden, um Spannungen zu beseitigen.

Material Jetting ist ein 3D-Druckverfahren, bei dem winzige Materialtröpfchen auf eine Bauplatte aufgebracht und dann verfestigt oder ausgehärtet werden. Bei diesem Verfahren werden lichtempfindliche Polymertröpfchen oder Wachstropfen verwendet, die sich bei Lichteinfall verfestigen und Objekte Schicht für Schicht aufbauen.

Die Art des Materialstrahlverfahrens ermöglicht es, verschiedene Materialien auf ein und dasselbe Objekt zu drucken. Eine Anwendung dieser Technologie ist die Herstellung von Teilen mit unterschiedlichen Farben und Texturen.

Das Material Jetting (M-Jet) von Polymeren ist ein 3D-Druckverfahren, bei dem eine Schicht eines lichtempfindlichen Harzes selektiv auf eine Bauplatte aufgebracht und mit ultraviolettem (UV) Licht ausgehärtet wird.

Nachdem eine Schicht aufgetragen und ausgehärtet ist, senkt sich die Bauplattform um eine Schichtdicke, und der Prozess wird wiederholt, um ein 3D-Objekt zu erstellen. M-Jet kombiniert die hohe Präzision des Harz-3D-Drucks mit der Geschwindigkeit des Filament-3D-Drucks (FDM), um Teile und Prototypen mit realistischen Farben und Texturen herzustellen.

Nicht alle 3D-Drucktechnologien mit Materialstrahltechnik sind völlig identisch. Es gibt Unterschiede zwischen den Druckerherstellern und proprietären Materialien. M-Jet-Maschinen tragen das Baumaterial zeilenweise über mehrere Reihen von Druckköpfen auf.

Mit dieser Methode kann der Drucker mehrere Objekte auf einer Linie herstellen, ohne die Baugeschwindigkeit zu beeinträchtigen. Solange das Modell richtig auf der Bauplattform angeordnet ist und der Platz innerhalb jeder Fertigungslinie optimiert ist, kann der M-Jet Teile schneller herstellen als viele andere Arten von 3D-Druckern mit Harz.

Mit M-Jet hergestellte Objekte benötigen einen Träger, der während des Bauprozesses gleichzeitig mit auflösbarem Material gedruckt und in der Nachbearbeitungsphase entfernt wird. M-Jet ist eine der wenigen 3D-Drucktechnologien, die Objekte aus Multimaterialdruck und in Vollfarbe anbieten.

Materialstrahlmaschinen gibt es nicht in Hobbyversionen; diese Maschinen eignen sich eher für Fachleute in der Automobilherstellung, in Industriedesignfirmen, Kunststudios, Krankenhäusern und allen Arten von Produktherstellern, die genaue Prototypen erstellen wollen, um Konzepte zu testen und Produkte schneller auf den Markt zu bringen.

Im Gegensatz zur Küvettenpolymerisationstechnologie ist bei M-Jet keine Nachhärtung erforderlich, da das UV-Licht im Drucker jede Schicht vollständig aushärtet.

Aerosol-Jetting

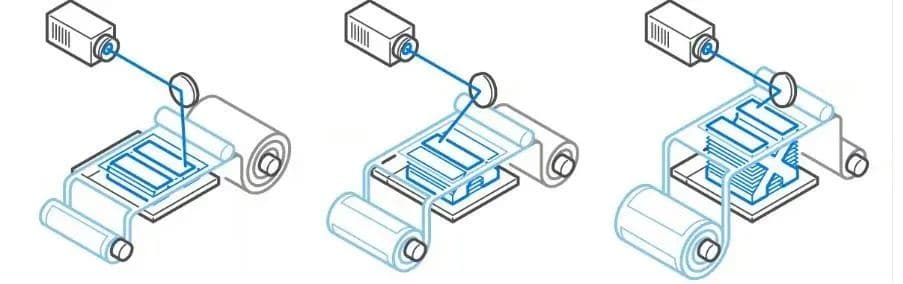

Optomec hat den Aerosol Jet entwickelt, eine einzigartige Technologie, die hauptsächlich für den 3D-Druck elektronischer Produkte eingesetzt wird. Widerstände, Kondensatoren, Antennen, Sensoren und Dünnschichttransistoren werden alle mit der Aerosol Jet-Technologie gedruckt. Sie kann grob mit dem Sprühlackieren verglichen werden, unterscheidet sich aber von industriellen Beschichtungsverfahren dadurch, dass sie zum Drucken kompletter 3D-Objekte verwendet werden kann.

Elektronische Tinte wird in einen Zerstäuber gegeben, der Tröpfchen mit einem Durchmesser zwischen 1 und 5 Mikron erzeugt. Der Aerosolnebel wird dann dem Beschichtungskopf zugeführt, der durch ein Hüllgas fokussiert wird, wodurch ein Hochgeschwindigkeitspartikelspray entsteht.

Da der gesamte Prozess Energie verbraucht, wird diese Technologie manchmal auch als "Directed Energy Deposition" bezeichnet, aber da das Material in diesem Fall in Tröpfchenform vorliegt, fassen wir es unter "Material Jetting" zusammen.

Freiform-Kunststoffspritzguss

Das deutsche Unternehmen Arburg hat eine Technologie namens Freiform-Kunststoffspritzguss (APF) entwickelt, die eine Kombination aus Extrusions- und Materialstrahltechnik darstellt. Dabei wird handelsübliches Kunststoffgranulat verwendet, das im Spritzgießprozess aufgeschmolzen und zur Entnahmeeinheit befördert wird.

Schnelle Öffnungs- und Schließbewegung der Hochfrequenzdüse, die bis zu 200 Kunststofftröpfchen pro Sekunde mit Durchmessern zwischen 0,2 und 0,4 mm erzeugt. Die Tröpfchen verbinden sich beim Abkühlen mit dem erstarrenden Material. Eine Nachbearbeitung ist im Allgemeinen nicht erforderlich. Wurde Trägermaterial verwendet, muss es entfernt werden.

NanoParticle Jetting (NPJ) ist eine der wenigen proprietären Technologien, die schwer zu klassifizieren sind und von einem Unternehmen namens XJet entwickelt wurden. Dabei wird eine Druckkopfanordnung mit Tausenden von Tintenstrahldüsen verwendet, die gleichzeitig Millionen von ultrafeinen Materialtröpfchen auf eine hauchdünne Schicht der Aufbauplatte aufspritzen kann, während gleichzeitig Trägermaterial aufgespritzt wird.

Metall- oder Keramikpartikel sind in der Flüssigkeit suspendiert. Der Prozess findet bei hohen Temperaturen statt, wobei die Flüssigkeit beim Aufspritzen verdampft und hauptsächlich Metall oder Keramik zurückbleibt. Die entstehenden 3D-Teile enthalten nur noch eine geringe Menge an Bindemittel, das bei der Nachbearbeitung durch Sintern entfernt wird.

Beim Binder Jetting handelt es sich um ein 3D-Druckverfahren, bei dem eine Pulverschicht selektiv in bestimmten Bereichen mit einem flüssigen Klebstoff verbunden wird. Diese Technologie kombiniert die Eigenschaften der Pulverbettfusion und des Materialstrahls.

Ähnlich wie beim PBF wird beim Binder Jetting pulverförmiges Material (Metalle, Kunststoffe, Keramik, Holz, Zucker usw.) verwendet, und wie beim Material Jetting wird das flüssige Klebstoffpolymer durch einen Tintenstrahl aufgetragen. Der Prozess des Binder Jetting ist derselbe, egal ob es sich um Metall, Kunststoff, Sand oder andere pulverförmige Materialien handelt.

Zunächst trägt ein Beschichtungsmesser eine dünne Schicht Pulver auf die Bauplattform auf. Dann fährt ein mit einer Tintenstrahldüse ausgestatteter Druckkopf über das Bett und trägt selektiv Klebstofftropfen auf, um die Pulverpartikel miteinander zu verbinden. Sobald eine Schicht fertig ist, bewegt sich die Bauplattform nach unten und die Klinge beschichtet die Oberfläche erneut. Dieser Vorgang wird so lange wiederholt, bis das gesamte Werkstück fertiggestellt ist.

Die Einzigartigkeit des Binder Jetting liegt in der Abwesenheit von Hitze während des Druckvorgangs. Der Klebstoff wirkt wie ein Leim, der das Polymerpulver zusammenhält. Nach dem Druck wird das Teil mit unbenutztem Pulver umhüllt, das in der Regel aushärtet. Das Teil wird dann aus dem Pulverbehälter entnommen, überschüssiges Pulver wird aufgefangen und kann wiederverwendet werden.

Ab hier ist je nach Material eine Nachbearbeitung erforderlich, außer bei Sand, der in der Regel direkt aus dem Drucker als Kern oder Form verwendet werden kann. Handelt es sich bei dem Pulver um Metall oder Keramik, schmilzt bei der Nachbearbeitung durch Hitzeeinwirkung der Klebstoff weg, so dass nur noch das Metall übrig bleibt. Die Nachbearbeitung von Kunststoffteilen umfasst in der Regel eine Beschichtung zur Verbesserung der Oberflächenglätte. Auch Polieren, Lackieren und Schleifen können bei Teilen aus dem Polymer-Binder-Jetting durchgeführt werden.

Binder Jetting ist schnell und hat eine hohe Produktionsrate, so dass es im Vergleich zu anderen AM-Verfahren eine große Anzahl von Teilen kostengünstiger herstellen kann. Das Binder-Jetting-Verfahren kann für eine Vielzahl von Metallen eingesetzt werden und ist bei Konsumgütern, Werkzeugen und Serienersatzteilen beliebt.

Allerdings ist die Materialauswahl für das Polymer-Binder-Jetting begrenzt und die strukturelle Leistung der hergestellten Teile ist geringer. Der Wert des Verfahrens liegt in seiner Fähigkeit, vollfarbige Prototypen und Modelle herzustellen.

Binder Jetting kann auch zur Herstellung von massiven Metallobjekten mit komplexen geometrischen Formen eingesetzt werden, die weit über die Möglichkeiten herkömmlicher Fertigungstechnologien hinausgehen. Das Binder-Jetting ist eine sehr attraktive Technologie für die Massenproduktion von Metallteilen und die Erzielung eines geringen Gewichts.

Da beim Binder Jetting Teile mit komplexen Füllmustern statt mit Festkörpern gedruckt werden können, sind die resultierenden Teile deutlich leichter, behalten aber ihre Festigkeit. Die Porositätseigenschaften des Binder Jetting können auch genutzt werden, um leichtere Endteile für medizinische Anwendungen, wie z. B. Implantate, herzustellen.

Im Allgemeinen ist die Materialeigenschaft von bindergespritzten Metallteilen vergleichbar mit der von Metallteilen, die im Spritzgussverfahren hergestellt werden, einem der am weitesten verbreiteten Fertigungsverfahren für die Massenproduktion von Metallteilen. Außerdem weisen bindergespritzte Teile eine höhere Oberflächenglätte auf, insbesondere in den inneren Kanälen.

Mit Metallbindemitteln gespritzte Teile müssen nach dem Druck nachbearbeitet werden, um gute mechanische Eigenschaften zu erzielen. Frisch aus dem Drucker bestehen die Teile im Wesentlichen aus Metallpartikeln, die durch einen Polymerbinder zusammengehalten werden.

Diese so genannten "grünen Teile" sind zu zerbrechlich, um in ihrem jetzigen Zustand verwendet zu werden. Nachdem die gedruckten Teile aus dem Metallpulverbett entnommen wurden (ein Prozess, der als Entpulvern bezeichnet wird), werden sie in einem Ofen einer Wärmebehandlung unterzogen (ein Prozess, der als Sintern bezeichnet wird).

Sowohl die Druck- als auch die Sinterparameter werden an die spezifische Geometrie, das Material und die erforderliche Dichte des Teils angepasst. Manchmal werden Bronze oder andere Metalle verwendet, um die Hohlräume in bindergespritzten Teilen zu infiltrieren und so eine Null-Porosität zu erreichen.

Das Binder-Jetting von Kunststoffen ist ein Verfahren, das dem Binder-Jetting von Metallen sehr ähnlich ist, da auch hier Pulver und flüssiger Binder verwendet werden, aber die Anwendungen sind recht unterschiedlich. Nach Abschluss des Druckvorgangs werden die Kunststoffteile aus dem Pulverbett entnommen und gereinigt und sind in der Regel ohne weitere Bearbeitung einsatzbereit. Allerdings fehlt diesen Teilen die Festigkeit und Haltbarkeit, die bei anderen 3D-Druckverfahren gegeben ist.

Kunststoffteile, die mit dem Binderstrahlverfahren hergestellt werden, können mit einem anderen Material infundiert werden, um ihre Festigkeit zu erhöhen. Binder Jetting mit Polymeren wird bevorzugt eingesetzt, um mehrfarbige Teile für den medizinischen Modellbau und das Prototyping von Produkten herzustellen.

Das Sandklebejetting unterscheidet sich vom Kunststoffklebejetting durch die verwendete Druckmaschine und das Verfahren, daher die Trennung. Eine der häufigsten Anwendungen der Klebstoffstrahltechnologie ist die Herstellung von großen Sandgussformen, Modellen und Kernen. Die niedrigen Kosten und die Schnelligkeit dieses Verfahrens machen es zu einer ausgezeichneten Lösung für Gießereien, da es schwierig ist, komplizierte Modelldesigns innerhalb von Stunden mit herkömmlichen Technologien herzustellen.

Die Zukunft der industriellen Entwicklung stellt ständig hohe Anforderungen an Bauunternehmen und Zulieferer. Der 3D-Sanddruck beginnt gerade erst, sein Potenzial zu erschließen. Nach dem Druck muss der Bediener die Kerne und Formen aus dem Baubereich entfernen und reinigen, um losen Sand zu entfernen. Die Formen können in der Regel sofort zum Gießen vorbereitet werden. Nach dem Gießen wird die Form aufgebrochen, und das fertige Metallteil wird entnommen.

Ein weiteres einzigartiges und markenspezifisches 3D-Druckverfahren, das sich in keine bestehende Kategorie einordnen lässt und eigentlich kein Klebstoffstrahlverfahren ist, ist die Multi Jet Fusion von HP. MJF ist eine Polymer-3D-Drucktechnologie, bei der pulverförmiges Material, flüssiges Schmelzmaterial und ein Detaillierungsmittel verwendet werden.

Es wird nicht als Klebstoffstrahlen bezeichnet, da bei diesem Verfahren Wärme zugeführt wird, wodurch Teile mit höherer Festigkeit und Haltbarkeit entstehen, und die Flüssigkeit nicht vollständig ein Klebstoff ist. Der Name dieses Verfahrens kommt von den mehreren Tintenstrahlköpfen, die im Druckprozess verwendet werden.

Beim Multi Jet Fusion-Druckverfahren legt der Drucker eine Schicht aus Materialpulver, in der Regel Nylon, auf das Druckbett. Danach fahren die Tintenstrahlköpfe über das Pulver und tragen das Schmelzmittel und das Detaillierungsmittel darauf auf. Anschließend fährt ein Infrarot-Heizgerät über den Druck. Dort, wo das Schmelzmittel aufgetragen wird, verschmelzen die darunter liegenden Schichten, während die Bereiche mit dem Detailierungsmittel pulverförmig bleiben.

Die pulverförmigen Teile fallen ab und ergeben die gewünschte geometrische Form. Dadurch entfällt auch die Notwendigkeit einer Modellierunterstützung, da die unteren Schichten die darüber gedruckten Schichten unterstützen. Zum Abschluss des Druckvorgangs werden das gesamte Pulverbett und die darin gedruckten Teile in eine separate Verarbeitungsstation gebracht, wo der größte Teil des losen, nicht geschmolzenen Pulvers zur Wiederverwendung abgesaugt wird.

Multi Jet Fusion ist eine vielseitige Technologie, die bereits in verschiedenen Branchen wie der Automobilindustrie, dem Gesundheitswesen und der Konsumgüterindustrie eingesetzt wird.

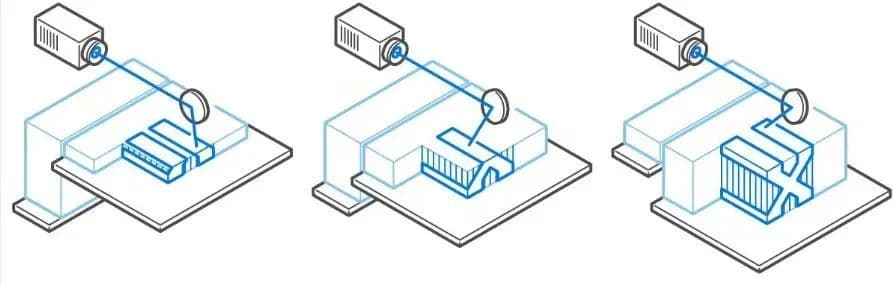

Directed Energy Deposition (DED) ist ein 3D-Druckverfahren, bei dem Metallmaterial wird gleichzeitig mit einer starken Energiezufuhr versorgt und geschmolzen. Es ist eine der umfangreichsten Kategorien des 3D-Drucks und umfasst viele Unterkategorien, je nach Art des Materials (Draht oder Pulver) und der Energie (Laser, Elektronenstrahl, Lichtbogen, Überschall, Wärme usw.). Im Wesentlichen weist er viele Ähnlichkeiten mit dem Schweißen auf.

Diese Technologie wird für den schichtweisen Druck verwendet, meist gefolgt von einer CNC-Bearbeitung, um engere Toleranzen zu erreichen. Die Kombination von DED und CNC ist sehr verbreitet. Eine Unterart des 3D-Drucks ist der sogenannte Hybrid-3D-Druck, bei dem DED- und CNC-Einheiten in derselben Maschine eingesetzt werden.

Diese Technologie gilt als schnellere und kostengünstigere Alternative zu Metallguss und Schmieden in Kleinserien und als Schlüsselreparatur für Anwendungen in der Offshore-Öl- und Gasindustrie sowie in der Luft- und Raumfahrt, der Energieerzeugung und der Versorgungswirtschaft.

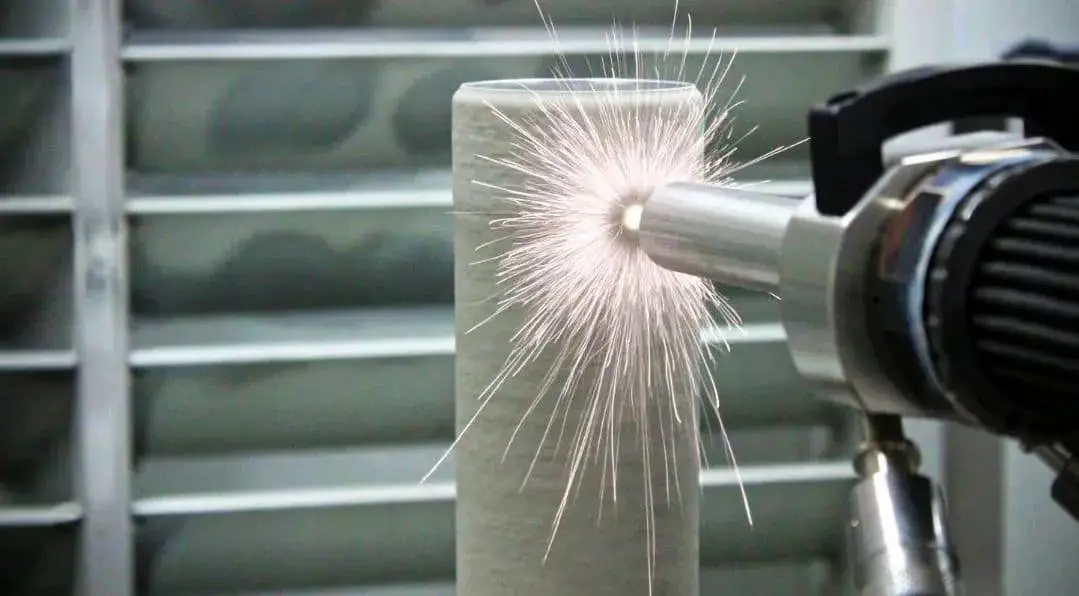

Beim Laser Directed Energy Deposition (L-DED), auch bekannt als Laser Metal Deposition (LMD) oder Laser Engineered Net Shaping (LENS), wird Metallpulver oder -draht durch eine oder mehrere Düsen zugeführt und mit einem leistungsstarken Laser auf eine Bauplattform oder ein Metallteil geschmolzen. Während sich die Düse und der Laser bewegen oder das Teil auf einem mehrachsigen Drehtisch bewegt wird, wird das Objekt Schicht für Schicht aufgebaut.

Die Aufbaugeschwindigkeit ist höher als beim Pulverbettschmelzen, führt aber zu einer geringeren Oberflächenqualität und einer deutlich geringeren Genauigkeit, was in der Regel eine umfangreiche Nachbearbeitung erfordert. Laser-DED-Drucker verfügen in der Regel über eine abgedichtete Kammer, die mit Argongas gefüllt ist, um Oxidation zu verhindern. Bei der Verarbeitung weniger reaktiver Metalle können sie auch nur mit lokalem Argon- oder Stickstoffgas arbeiten.

Zu den gängigen Metallen, die in diesem Verfahren verwendet werden, gehören Edelstahl, Titan und Nickellegierungen. Dieses Druckverfahren wird in der Regel für die Reparatur von hochwertigen Teilen für die Luft- und Raumfahrt und die Automobilindustrie, wie z. B. Triebwerksschaufeln, verwendet, aber auch für die Herstellung ganzer Teile.

Electron Beam DED, auch bekannt als Wire Electron Beam Energy Deposition, ist ein 3D-Druckverfahren, das dem Laser DED sehr ähnlich ist. Es wird in einer Vakuumkammer durchgeführt und kann sehr saubere, hochwertige Metalle herstellen. Wenn ein Metalldraht durch eine oder mehrere Düsen läuft, wird er durch einen Elektronenstrahl geschmolzen.

Die Schichten werden einzeln aufgebaut, wobei der Elektronenstrahl ein kleines Schmelzbad bildet, in das der Draht durch einen Drahtvorschub zugeführt wird. Bei der Bearbeitung von Hochleistungs- und Aktivmetallen (wie Kupfer-, Titan-, Kobalt- und Nickellegierungen) wird der Elektronenstrahl für die DED-Technik eingesetzt.

DED-Maschinen sind in Bezug auf die Druckgröße praktisch unbegrenzt. Der 3D-Druckerhersteller Sciaky verfügt beispielsweise über eine EB-DED-Maschine, die Teile mit einer Länge von fast 6 Metern und einer Geschwindigkeit von 3 bis 9 Kilogramm Material pro Stunde herstellen kann.

Elektronenstrahl-DED wird als eines der schnellsten Verfahren zur Herstellung von Metallteilen angepriesen, obwohl es nicht das präziseste ist, was es zu einer idealen Bearbeitungstechnologie für den Bau großer Strukturen (z. B. Flugzeugzellen) oder Ersatzteile (z. B. Turbinenschaufeln) macht.

Wire Directed Energy Deposition, auch bekannt als Wire Arc Additive Manufacturing (WAAM), ist eine Form des 3D-Drucks, bei der Energie in Form von Plasma oder einem elektrischen Lichtbogen verwendet wird, um Metall in Drahtform zu schmelzen, das dann von einem Roboterarm Schicht für Schicht auf eine Oberfläche, z. B. einen mehrachsigen Drehtisch, aufgebracht wird, um eine Form zu bilden.

Dieses Verfahren wird gegenüber ähnlichen Technologien, die Laser oder Elektronenstrahlen verwenden, bevorzugt, da keine abgedichtete Kammer erforderlich ist und Metalle verwendet werden können, die identisch mit denen sind, die beim herkömmlichen Schweißen verwendet werden (manchmal sogar genau das gleiche Material).

Die elektrische Direkt-Energie-Beschichtung gilt als die kosteneffizienteste Wahl in der DED-Technologie, da sie vorhandene Energiequellen nutzen kann. Lichtbogenschweißen Roboter und Stromquellen, wodurch die Einstiegshürde relativ niedrig ist.

Im Gegensatz zum Schweißen wird bei dieser Technik jedoch eine komplexe Software eingesetzt, um eine Vielzahl von Variablen während des Prozesses zu steuern, darunter das Wärmemanagement und die Werkzeugwege des Roboterarms. Bei dieser Technik müssen keine Stützstrukturen entfernt werden, und die fertigen Teile werden in der Regel CNC-bearbeitet, wenn dies zur Einhaltung strenger Toleranzen oder zur Oberflächenpolitur erforderlich ist.

Cold Spray Coating ist eine DED-3D-Drucktechnologie, bei der Metallpulver mit Überschall aufgesprüht wird, um sie ohne Schmelzen miteinander zu verbinden, wodurch thermische Risse oder Spannungen praktisch ausgeschlossen werden.

Seit Anfang der 2000er Jahre wird es als Beschichtungsverfahren eingesetzt, aber in letzter Zeit haben mehrere Unternehmen damit begonnen, die Kaltgassprühbeschichtung für die additive Fertigung zu nutzen, da sie 50- bis 100-mal schneller als typische 3D-Metallverfahren gedruckt werden kann und weder Inertgas noch eine Vakuumkammer benötigt.

Wie alle DED-Verfahren liefert auch die Kaltgasspritzbeschichtung keine Drucke mit guter Oberflächenqualität oder Detailgenauigkeit, aber die Teile können direkt vom Druckbett verwendet werden.

Melt Directed Energy Deposition ist ein 3D-Druckverfahren, bei dem Metall (in der Regel Aluminium) durch Hitze geschmolzen und dann Schicht für Schicht auf eine Bauplatte aufgebracht wird, um ein 3D-Objekt zu bilden. Der Unterschied zwischen dieser Technologie und dem 3D-Druck durch Metallextrusion besteht darin, dass bei der Extrusion Metall mit einer kleinen Menge Polymer im Inneren verwendet wird, so dass das Metall extrudiert werden kann.

Das Polymer wird dann in einer Wärmebehandlungsphase entfernt, während beim Schmelz-DES reines Metall verwendet wird. Das Schmelz- oder Flüssigdüsenverfahren kann auch mit dem Materialstrahlverfahren verglichen werden, aber anstelle einer Reihe von Düsen, die Tröpfchen absetzen, fließt in der Regel flüssiges Metall aus einer Düse.

Es werden derzeit verschiedene Varianten dieser Technologie entwickelt, und 3D-Drucker mit Metallschmelze sind selten. Der Vorteil der Verwendung von Wärme zum Schmelzen und anschließenden Aufbringen von Metall besteht darin, dass weniger Energie verbraucht wird als bei anderen DED-Verfahren und möglicherweise recyceltes Metall als Ausgangsmaterial verwendet werden kann, anstatt Metalldraht oder hochverarbeitetes Metallpulver.

Die Bogenlaminierung ist technisch gesehen eine Form des 3D-Drucks, unterscheidet sich aber deutlich von den vorgenannten Techniken. Die Funktion besteht darin, sehr dünne Materialplatten zu stapeln und zu laminieren, um 3D-Objekte oder -Stapel zu erzeugen, die dann mechanisch oder per Laser geschnitten werden, um die endgültige Form zu erhalten.

Die Materialschichten können je nach Material mit verschiedenen Methoden verschmolzen werden, u. a. mit Wärme und Schall, wobei die Materialien von Papier über Polymere bis hin zu Metallen reichen. Wenn Teile laminiert werden und dann Laserschnitt oder in die gewünschte Form gefräst werden, fällt mehr Abfall an als bei anderen 3D-Drucktechnologien.

Die Hersteller nutzen die Dünnblechkaschierung, um relativ schnell und kostengünstig nicht funktionsfähige Prototypen herzustellen, die für die Batterietechnologie und die Herstellung von Verbundwerkstoffen geeignet sind, da die verwendeten Materialien während des Druckvorgangs ausgetauscht werden können.

Bei der Laminierung handelt es sich um eine Form der 3D-Drucktechnologie, bei der Materialschichten aufeinander gestapelt und geklebt werden. Anschließend wird das geschichtete Objekt mit einem Messer (oder einem Laser oder CNC-Router) in die richtige Form geschnitten. Diese Technologie ist heute weniger verbreitet, da die Kosten für andere 3D-Drucktechnologien gesunken sind und ihre Geschwindigkeit und Benutzerfreundlichkeit erheblich zugenommen haben.

Visko-Lithographie-Herstellung (VLM): VLM ist das patentierte 3D-Druckverfahren von BCN3D, bei dem dünne Schichten aus hochviskosem lichtempfindlichem Harz auf eine transparente Transferfolie laminiert werden. Das mechanische System erlaubt es, das Harz von beiden Seiten der Folie zu laminieren, was die Kombination verschiedener Harze ermöglicht, um Teile aus mehreren Materialien und leicht entfernbare Stützstrukturen zu erhalten. Diese Technologie wurde noch nicht kommerzialisiert, könnte aber als eine Art laminierte 3D-Drucktechnologie angesehen werden.

Composite-Based Additive Manufacturing (CBAM): Das Start-up-Unternehmen Impossible Objects hat diese Technologie patentiert, bei der Kohlenstoff-, Glas- oder Kevlarpads mit thermoplastischem Kunststoff verschmolzen werden, um Teile herzustellen.

Herstellung von Verbundwerkstoffen durch selektive Laminierung (SLCOM): EnvisionTEC, jetzt ETEC genannt und im Besitz von Desktop Metal, entwickelte 2016 diese Technologie, bei der thermoplastischer Kunststoff als Basismaterial und gewebter Faserverbundwerkstoff verwendet werden.

Hinweis: Es gibt viele Arten von 3D-Drucktechnologien; die oben genannten sind die sieben häufigsten Arten von additiven Fertigungstechnologien im 3D-Druck und decken nicht alle 3D-Drucktechnologien auf dem Markt ab.