Haben Sie sich jemals gefragt, was den perfekten Schnitt in der Fertigung ausmacht? In diesem Artikel werden verschiedene Zerspanungswerkstoffe mit ihren einzigartigen Eigenschaften und Einsatzmöglichkeiten vorgestellt. Erfahren Sie von erfahrenen Maschinenbauingenieuren, wie diese Werkstoffe die Effizienz und Präzision bei der Bearbeitung revolutionieren. Bereiten Sie sich darauf vor, Ihr Wissen zu erweitern und Ihre Auswahl an Werkzeugen zu optimieren.

Siehe auch:

Schnellarbeitsstahl ist eine Art von Werkzeugstahl, der für seine hohe Härte, Verschleißfestigkeit und Hitzebeständigkeit bekannt ist, die durch den Zusatz von Elementen wie Wolfram, Molybdän, Chrom und Vanadium erreicht wird. Er ist auch als Schnellarbeitsstahl oder Warmarbeitsstahl bekannt und wird gemeinhin als "Weißstahl" bezeichnet.

Schnellarbeitsstahl wird vor allem für die Herstellung komplexer, leichter und schlagfester Zerspanungswerkzeuge verwendet. Die Herstellung von Werkzeugen aus Schnellarbeitsstahl ist unkompliziert und ermöglicht ein einfaches Schärfen, weshalb sie trotz des Aufkommens neuerer Werkstoffe immer noch einen bedeutenden Anteil an Metallschneidwerkzeugen ausmachen.

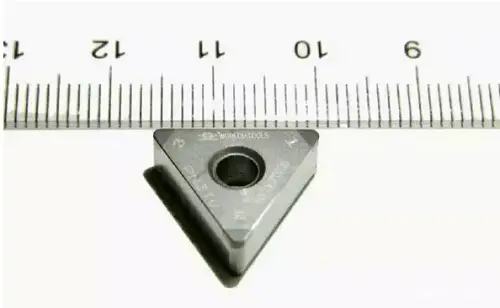

Sinterkarbid ist eine Legierung aus hochschmelzenden Metallen und Bindemetallen, die durch P/M-Metallurgieverfahren hergestellt wird. Dieses Material hat hervorragende Eigenschaften wie hohe Härte, Verschleißfestigkeit, gute Festigkeit und Zähigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit.

Insbesondere seine hohe Härte und Verschleißfestigkeit bleiben auch bei Temperaturen von bis zu 500°C konstant, und es hat auch bei 1000°C noch eine hohe Härte. Somit hat Hartmetall im Vergleich zu Schnellarbeitsstahl eine höhere Zerspanungsleistung und kann die Lebensdauer des Werkzeugs um ein Vielfaches verbessern.

Bei gleicher Dauerhaftigkeit ermöglicht Hartmetall eine Erhöhung der Schnittgeschwindigkeit um das 4-10fache. Daher ist es ein weit verbreitetes Werkzeugmaterial, mit dem schwer zu bearbeitende Werkstoffe wie hitzebeständiger Stahl, rostfreier Stahl, hochmanganhaltiger Stahl und Werkzeugstahl geschnitten werden können.

Diamant gilt als die härteste Substanz mit außergewöhnlicher Wärmeleitfähigkeit unter den bekannten mineralischen Werkstoffen. Sein Reibungsverschleiß mit verschiedenen metallischen und nichtmetallischen Werkstoffen beträgt nur 1/50-1/800 von Hartmetall, was ihn zum idealen Werkstoff für Schneidwerkzeuge macht.

Meistens werden die Schneidwerkzeuge aus künstlichen Einkristalldiamanten hergestellt. Die Schneidkante von Diamantwerkzeugen ist unglaublich scharf, was für das Schneiden von Spänen mit kleinen Querschnitten wichtig ist. Die Schneide hat eine geringe Rauheit und einen niedrigen Reibungskoeffizienten, so dass es unwahrscheinlich ist, dass sie beim Schneiden ausbricht, was zu hochwertigen bearbeiteten Oberflächen führt.

Es gibt drei Arten von Diamantschneidewerkzeugen: natürliche einkristalline Diamantwerkzeuge, massive synthetische einkristalline Diamantwerkzeuge und Diamantverbundwerkzeuge. Naturdiamantwerkzeuge werden jedoch aufgrund ihrer hohen Kosten nur selten in der tatsächlichen Produktion eingesetzt.

Es handelt sich um ein neu entwickeltes, künstlich synthetisiertes Material, das aus CBN-Pulver (kubisches Bornitrid) und einer kleinen Menge Bindemittel (z. B. Co-Ni, TiC, TiN oder Al2O3) unter hoher Temperatur und hohem Druck und mit Hilfe eines Katalysators gesintert wird. Es zeichnet sich durch hohe Härte, gute Abriebfestigkeit, außergewöhnliche chemische Stabilität und höhere thermische Stabilität im Vergleich zu Diamantwerkzeugen aus.

Es behält seine Eigenschaften auch bei Temperaturen zwischen 1200 und 1300 °C bei und reagiert nicht mit Metallen der Eisengruppe, was es ideal für die Bearbeitung von Stahl macht. CBN-Schneidwerkzeuge werden daher vor allem für die effiziente Bearbeitung schwer zerspanbarer Werkstoffe eingesetzt und haben ein breites Anwendungsspektrum in der zerspanenden Industrie.

Die Hauptvorteile von keramischen Werkzeugwerkstoffen sind ihre hohe Härte und Abriebfestigkeit sowie die minimale Verringerung der Biegefestigkeit und die Beständigkeit gegen Biegen bei hohen Temperaturen.

Sie haben eine hohe chemische Stabilität, eine geringe Affinität zu Metallen und eine gute Beständigkeit gegen Oxidation bei hohen Temperaturen. Selbst bei Schmelztemperaturen reagieren sie nicht mit Stahl, was zu geringerer Adhäsion, Diffusion und oxidativem Verschleiß sowie zu einem niedrigeren Reibungskoeffizienten führt. Außerdem bleiben die Späne nicht so leicht an den Schneidwerkzeugen haften, und es ist weniger wahrscheinlich, dass es zu Ausbrüchen kommt.

Zu den Nachteilen von Keramikwerkzeugen gehören jedoch eine hohe Sprödigkeit, geringe Festigkeit und Zähigkeit sowie eine geringere Biegefestigkeit als bei Hartmetall.

Bei der Auswahl von Schneidwerkstoffen müssen verschiedene Faktoren berücksichtigt werden, um optimale Leistung, Langlebigkeit und Kosteneffizienz zu gewährleisten. In diesem Abschnitt werden die wichtigsten Überlegungen zur Auswahl von Schneidwerkstoffen dargelegt: Festigkeit und Härte, Zähigkeit, Verschleißfestigkeit, thermische Stabilität und wirtschaftliche Rentabilität.

Festigkeit und Härte

Festigkeit und Härte sind grundlegende Eigenschaften, die die Fähigkeit eines Werkstoffs bestimmen, Zerspanungskräften standzuhalten und die Dimensionsstabilität während der Bearbeitung aufrechtzuerhalten. Zu den wichtigsten Überlegungen gehören:

Zähigkeit

Die Zähigkeit ist ein entscheidender Faktor, der die Fähigkeit eines Materials misst, Energie zu absorbieren und Brüchen oder Abplatzungen zu widerstehen. Bei der Bewertung der Zähigkeit ist Folgendes zu beachten:

Abnutzungswiderstand

Die Verschleißfestigkeit ist von entscheidender Bedeutung für die Verlängerung der Werkzeuglebensdauer und die Aufrechterhaltung der Bearbeitungsgenauigkeit. Die wichtigsten Aspekte sind:

Thermische Stabilität

Die hohen Temperaturen, die bei der Bearbeitung entstehen, erfordern eine ausgezeichnete thermische Stabilität der Schneidwerkstoffe:

Wirtschaftliche Lebensfähigkeit

Der wirtschaftliche Aspekt der Auswahl von Schneidwerkstoffen ist entscheidend für die Optimierung der Gesamtbearbeitungskosten:

Durch eine sorgfältige Bewertung dieser Kriterien können Ingenieure den am besten geeigneten Schneidwerkzeugwerkstoff für bestimmte Bearbeitungsanwendungen auswählen und dabei Leistungsanforderungen und wirtschaftliche Erwägungen miteinander in Einklang bringen. Dieser Ansatz gewährleistet eine optimale Werkzeugstandzeit, Bearbeitungsqualität und Gesamteffizienz des Prozesses.

Bearbeitungen

Zerspanungswerkstoffe spielen bei verschiedenen Bearbeitungsvorgängen eine zentrale Rolle und haben einen erheblichen Einfluss auf Produktivität, Kosteneffizienz und Produktqualität. Zu den wichtigsten Bearbeitungsvorgängen gehören:

Fräsen: Bei diesem vielseitigen Verfahren werden rotierende Fräser eingesetzt, um Material vom Werkstück abzutragen. Werkzeuge aus Schnellarbeitsstahl (HSS) und Hartmetall sind nach wie vor Industriestandard, aber moderne Keramik-Metall-Verbundwerkstoffe (Cermet) und kubisches Bornitrid (CBN) sind für die Hochgeschwindigkeitsbearbeitung von gehärteten Stählen und Superlegierungen auf dem Vormarsch.

Drehen: Bei diesem Verfahren tragen Einpunktschneidwerkzeuge Material ab, während sich das Werkstück dreht. Während Keramik, polykristalliner Diamant (PKD) und Hartmetall weit verbreitet sind, entwickeln sich kryogen behandelte Werkzeuge und nanostrukturierte Mehrlagenbeschichtungen zu einem entscheidenden Faktor für die Verbesserung der Werkzeugstandzeit und der Oberflächenqualität.

Bohren: Mehr- oder einschneidige Werkzeuge erzeugen zylindrische Löcher im Werkstück. Neben HSS und Hartmetall profitieren moderne Bohrverfahren von Bohrern mit Durchgangskühlung und Wendeschneidplattenbohrern, die eine verbesserte Spanabfuhr und Wärmeableitung bei Tieflochanwendungen bieten.

Aufkommende Technologien

Mehrere Spitzentechnologien gestalten die Landschaft der Schneidwerkzeuge neu:

Additive Fertigung (AM): AM ermöglicht nicht nur die Herstellung von Werkzeugen mit komplexen Geometrien, sondern auch die Herstellung von hybriden Schneidwerkzeugen mit optimierten internen Kühlkanälen und maßgeschneiderten Substratzusammensetzungen, die die Leistung in anspruchsvollen Bearbeitungssituationen verbessern.

Beschichtungstechnologien: Fortgeschrittene Verfahren der physikalischen und chemischen Gasphasenabscheidung (PVD und CVD) ermöglichen jetzt präzise konstruierte Mehrlagenbeschichtungen. Dazu gehören temperaturbeständige AlTiN-Beschichtungen für die Trockenbearbeitung und selbstschmierende MoS2-Beschichtungen zur Verbesserung des Spanflusses bei schwer zu bearbeitenden Werkstoffen.

Intelligente Werkzeuge: Die Integration von Mikrosensoren und IoT-Konnektivität in Zerspanungswerkzeuge ermöglicht die Echtzeitüberwachung von Schnittkräften, Temperaturen und Werkzeugverschleiß. Diese Daten ermöglichen in Verbindung mit Algorithmen des maschinellen Lernens eine vorausschauende Wartung, adaptive Bearbeitungsstrategien und eine Optimierung der Gesamtanlageneffektivität (OEE).

Kryogenische Bearbeitung: Flüssigstickstoff-Kühlsysteme werden in Zerspanungswerkzeuge integriert und ermöglichen eine nachhaltige Hochleistungsbearbeitung von hitzebeständigen Superlegierungen und Verbundwerkstoffen, die in der Luft- und Raumfahrt eingesetzt werden.

Indem sie mit diesen technologischen Fortschritten Schritt halten, können Fertigungsfachleute fundierte Entscheidungen treffen, um ihre Bearbeitungsprozesse zu optimieren, Zykluszeiten zu verkürzen und die allgemeine Produktqualität in einem zunehmend wettbewerbsorientierten globalen Markt zu verbessern.