Haben Sie sich schon einmal gefragt, wie Hydraulikzylinder reibungslos und leckfrei funktionieren? Das Geheimnis liegt in den Arten von Dichtungen, die in den Zylindern verwendet werden. Dieser Artikel befasst sich mit sechs wichtigen Arten von Zylinderdichtungen: Staubdichtungen, Zylinderstangendichtungen, Pufferdichtungen, Führungslagerdichtungen, Enddeckeldichtungen und Kolbendichtungen. Jeder Dichtungstyp spielt eine entscheidende Rolle bei der Aufrechterhaltung der Effizienz und Langlebigkeit von Hydrauliksystemen. Wenn Sie diese Dichtungen verstehen, können Sie ihre Bedeutung besser einschätzen und sicherstellen, dass Ihre Maschinen einwandfrei funktionieren. Lesen Sie weiter, um zu erfahren, wie jeder Dichtungstyp zur Gesamtleistung beiträgt.

Baumaschinen sind in hohem Maße von Hydraulikzylindern abhängig, die integrale Bestandteile bei der Übertragung von Kraft und Bewegung sind. Die Effizienz und Zuverlässigkeit dieser Zylinder hängt entscheidend von Hochleistungsdichtungen ab.

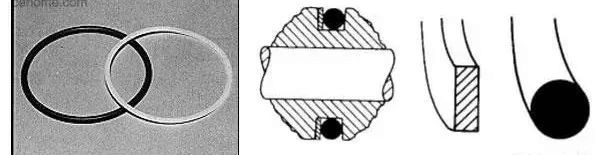

Eine wichtige Art von Dichtung in Hydraulikzylindern ist der Dichtungsring, der auch als Öldichtung oder Hydraulikdichtung bezeichnet wird. Diese Komponenten spielen eine entscheidende Rolle bei der Aufrechterhaltung der Systemintegrität, indem sie Ölleckagen, das Eindringen von Verunreinigungen und Druckverluste verhindern. Richtig ausgewählte und installierte Dichtungsringe gewährleisten eine optimale Zylinderleistung, eine längere Lebensdauer und geringere Wartungskosten.

In diesem umfassenden Leitfaden haben wir eine ausführliche Liste der verschiedenen Typen und Konfigurationen von Dichtungsringen zusammengestellt, die üblicherweise in Hydraulikzylindern für Baumaschinen verwendet werden.

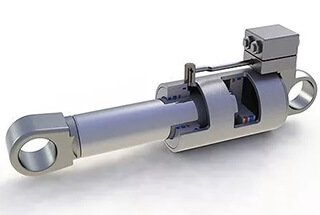

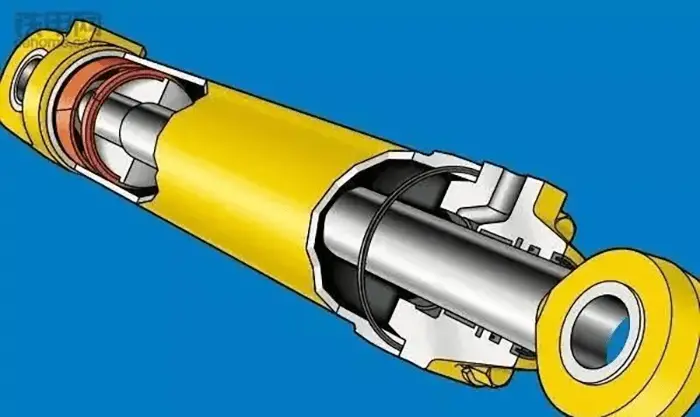

Abb. 1 Dichtungsringe.

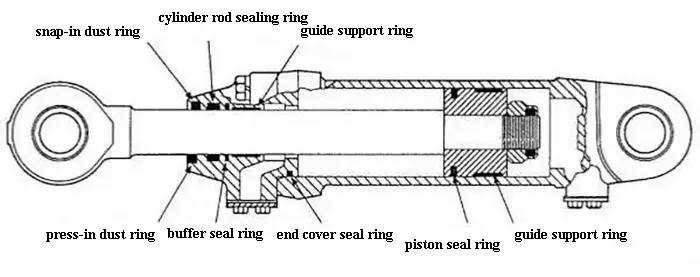

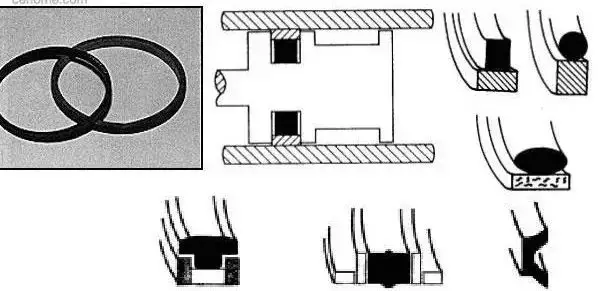

Der Hydraulikzylinder verwendet eine Vielzahl von speziellen Dichtungskomponenten, um optimale Leistung und Langlebigkeit zu gewährleisten. Zu diesen wesentlichen Dichtungselementen gehören:

Abb. 2 Die Position der verschiedenen Dichtungsringe.

Dichtungen von Hydraulikzylindern sind wichtige Komponenten in Hydrauliksystemen und spielen eine entscheidende Rolle bei der Aufrechterhaltung der Systemintegrität und -effizienz. Zu ihren Hauptfunktionen gehören das Verhindern von Flüssigkeitslecks, das Aufrechterhalten des Drucks und das Sicherstellen eines reibungslosen Betriebs der beweglichen Teile. Ein Verständnis der Eigenschaften und Anwendungen der verschiedenen Dichtungstypen ist für eine optimale Leistung des Hydrauliksystems unerlässlich. Dichtungen werden grob in zwei Haupttypen eingeteilt: statische Dichtungen und dynamische Dichtungen, die jeweils unterschiedliche Eigenschaften und Anwendungen haben.

Statische Dichtungen

Statische Dichtungen werden dort eingesetzt, wo es keine Relativbewegung zwischen den zusammenpassenden Oberflächen gibt, wie z. B. bei Flanschverbindungen, Zugangsdeckeln oder Anschlüssen. Diese Dichtungen sind so konzipiert, dass sie eine dichte Barriere gegen Flüssigkeitslecks bilden und den Systemdruck aufrechterhalten. Gängige Arten von statischen Dichtungen sind:

Dynamische Dichtungen

Dynamische Dichtungen werden in Anwendungen eingesetzt, bei denen es zu einer relativen Bewegung zwischen zusammenpassenden Oberflächen kommt, wie z. B. bei Kolben oder Stangen. Diese Dichtungen müssen ständigen Bewegungen und Reibungen standhalten, was im Vergleich zu statischen Dichtungen eine höhere Haltbarkeit und Verschleißfestigkeit erfordert. Zu den wichtigsten Arten von dynamischen Dichtungen gehören:

Die Auswahl der Dichtungen und ihre Konstruktion sind entscheidend für eine optimale Leistung des Hydrauliksystems. Zu den Faktoren, die die Wahl der Dichtung beeinflussen, gehören:

Fortschritte in der Dichtungstechnologie haben zur Entwicklung spezieller Werkstoffe und Konstruktionen geführt, wie z. B. Dichtungen auf PTFE-Basis für Hochtemperaturanwendungen oder Polyurethandichtungen für verbesserte Verschleißfestigkeit. Darüber hinaus bieten Innovationen wie energiegeladene Dichtungen und Verbundwerkstoffdichtungen eine verbesserte Leistung unter schwierigen Betriebsbedingungen.

Die Staubdichtung befindet sich an der Außenseite der Endkappe des Hydraulikzylinders und dient dazu, das Eindringen von Fremdkörpern in den Zylinder zu verhindern.

Nach der Art der Installation lassen sich Staubdichtungen in zwei Typen einteilen: Snap-in und Press-in.

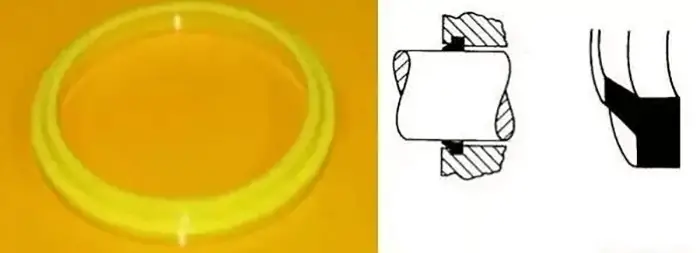

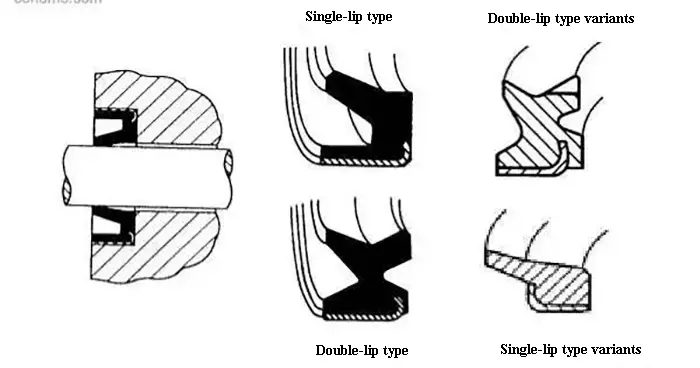

Abb. 3 Grundform des Staubrings zum Einrasten.

Der am häufigsten verwendete Staubring ist der Einschnapptyp. Wie der Name schon sagt, rastet er in die Nut an der Innenwand des Enddeckels ein und wird bei weniger rauen Umgebungsbedingungen eingesetzt. Das für den Snap-in-Staubring verwendete Material ist in der Regel Polyurethan, und es gibt ihn in verschiedenen Strukturen, wie z. B. die Doppellippenstruktur Typ H und K-Profile. Trotz dieser Unterschiede bleibt die Grundkonstruktion gleich.

Abb. 4 Einige Varianten des Staubrings zum Einrasten.

Der Staubring zum Einpressen wird in rauen und stark beanspruchten Umgebungen eingesetzt. Im Gegensatz zum Einschnapptyp wird er nicht in die Nut eingesetzt, sondern mit einer Metallschicht verstärkt, um seine Festigkeit zu erhöhen, und dann in den Enddeckel des Hydraulikzylinders eingesetzt. Es gibt verschiedene Arten von Presse-in Staubringen, wie z. B. Einlippen- und Doppellippenringen.

Abb. 5 Einpressen des Staubrings und einige Varianten.

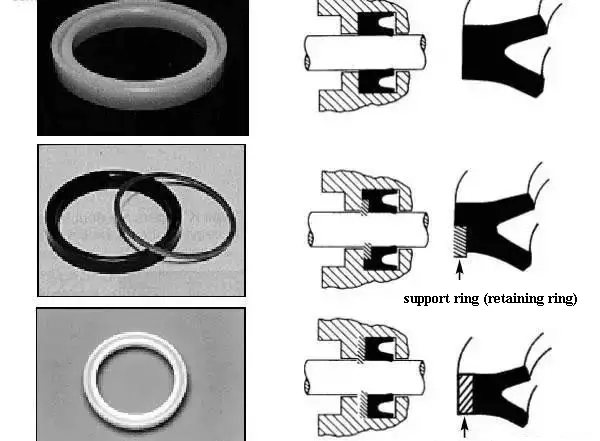

Der Zylinderstangendichtring, der gemeinhin als U-Cup bezeichnet wird, dient als primäres Dichtungselement für die Kolbenstange. Er wird strategisch innerhalb des Enddeckels des Hydraulikzylinders installiert, um das Austreten von Hydrauliköl wirksam zu verhindern. Diese Dichtungsringe werden überwiegend aus Hochleistungsmaterialien wie Polyurethan oder Nitrilkautschuk hergestellt, die aufgrund ihrer hervorragenden Verschleißfestigkeit, ihrer geringen Reibung und ihrer Kompatibilität mit Hydraulikflüssigkeiten ausgewählt werden.

Bei Hochdruckanwendungen oder bei größeren Zylinderbohrungen wird der Dichtring oft in Verbindung mit einem Stützring (auch Stützring oder Anti-Extrusionsring genannt) verwendet. Diese zusätzliche Komponente verhindert, dass sich der Dichtring unter starkem Druck verformt, wodurch die Lebensdauer der Dichtung verlängert und ihre Unversehrtheit erhalten wird. Der Stützring besteht in der Regel aus härteren Materialien wie PTFE oder hochdichtem Polyethylen.

Die Konstruktion von Zylinderstangendichtringen hat sich weiterentwickelt, um verschiedenen Betriebsanforderungen und Umweltbedingungen gerecht zu werden. Die Hersteller bieten eine breite Palette von Varianten an, darunter:

Bei der Auswahl des geeigneten Zylinderstangendichtrings müssen Faktoren wie Betriebsdruck, Temperaturbereich, Flüssigkeitsverträglichkeit, Oberflächenbeschaffenheit der Stange und Hubgeschwindigkeit berücksichtigt werden, um eine optimale Leistung und Langlebigkeit des Hydrauliksystems zu gewährleisten.

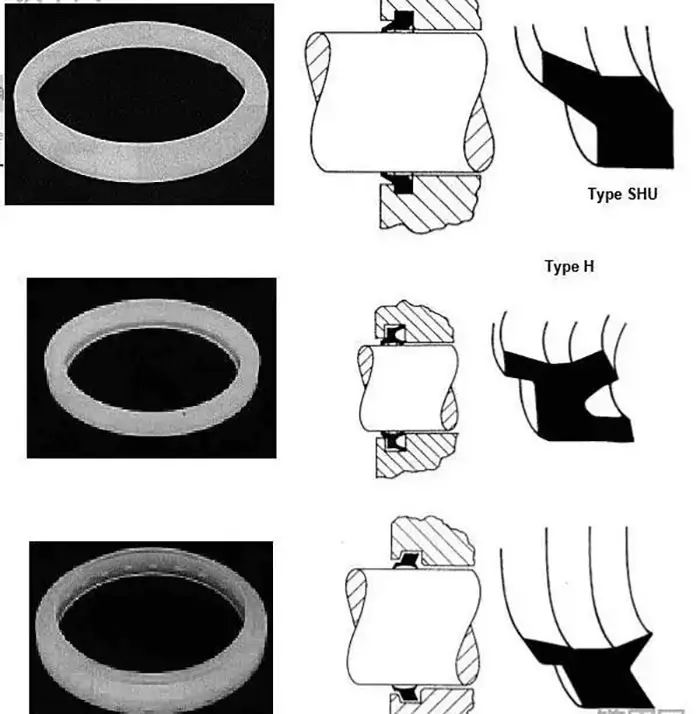

Abb. 6 Gängige Typen von Zylinderstangendichtringen.

Abb. 7 Einige Varianten von Zylinderstangendichtringen.

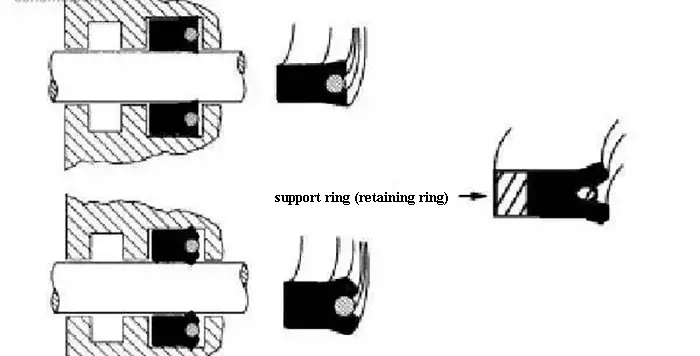

Der Pufferdichtring, eine wichtige Hilfskomponente in Kolbenstangendichtungssystemen, spielt eine entscheidende Rolle beim Schutz der Kolbenstange vor plötzlichen Druckspitzen und -schwankungen. Diese dynamische Dichtung schützt nicht nur die primären Dichtungselemente, sondern trägt auch zur Langlebigkeit und Zuverlässigkeit des gesamten Systems bei. Es gibt drei Hauptkonfigurationen von Pufferdichtungen, die jeweils für spezifische Betriebsanforderungen ausgelegt sind:

Typ A: Eine einteilige, monolithische Dichtung, die aus Hochleistungs-Polyurethan hergestellt wird. Diese Konstruktion bietet eine ausgezeichnete Verschleißfestigkeit, gute Elastizität und eine moderate Druckfähigkeit. Sie eignet sich besonders für Anwendungen mit mäßigen Druckschwankungen und wenn eine einfache Installation gewünscht ist.

Typ B und Typ C: Hierbei handelt es sich um fortschrittliche zweiteilige Dichtungsbaugruppen, die darauf ausgelegt sind, Extrusion zu verhindern und deutlich höheren Druckunterschieden standzuhalten. Die zweiteilige Konstruktion besteht in der Regel aus einem elastischen Dichtungselement in Kombination mit einem Anti-Extrusionsring:

Sowohl Typ B- als auch Typ C-Konfigurationen bieten eine erhöhte Druckbeständigkeit, eine verbesserte Stabilität unter dynamischen Bedingungen und einen besseren Schutz gegen Dichtungsversagen in Hochdruckumgebungen. Die Wahl zwischen diesen Typen hängt von Faktoren wie dem maximalen Systemdruck, dem Temperaturbereich, der Fluidkompatibilität und der Zyklenhäufigkeit ab.

Abb. 8 Gängige Typen des Pufferdichtrings.

Der Führungsstützring, ein entscheidendes Bauteil in Hydraulikzylindern, ist strategisch sowohl auf dem Deckel als auch auf dem Kolben positioniert. Dieses multifunktionale Element spielt eine zentrale Rolle bei der Gewährleistung der optimalen Leistung und Langlebigkeit des Zylinders. Zu seinen Hauptfunktionen gehören:

Führungsstützringe werden in der Regel aus Hochleistungsmaterialien hergestellt, die sorgfältig nach ihren spezifischen Eigenschaften ausgewählt werden. Zu den gängigen Materialien gehören:

Die Wahl des Materials hängt von Faktoren wie Betriebsdruck, Temperatur, Flüssigkeitsverträglichkeit und erwartete Lebensdauer ab. Hochentwickelte Fertigungstechniken, wie z. B. CNC-Präzisionsbearbeitung oder Spritzguss, gewährleisten enge Toleranzen und eine hervorragende Oberflächengüte, die für die Leistung des Rings entscheidend ist.

Abb. 9 Führungsstützring, der am Enddeckel des Hydraulikzylinders und am Kolben verwendet wird.

Der Deckeldichtring ist ein wichtiges Bauteil, das für eine hermetische Abdichtung an der Schnittstelle zwischen dem Zylinderdeckel und der Zylinderwand sorgt. Er fungiert als statische Dichtung und spielt eine entscheidende Rolle bei der Aufrechterhaltung der Systemintegrität, indem er das Austreten von Hydraulikflüssigkeit an der Schnittstelle dieser beiden Hauptkomponenten verhindert.

Der Dichtungsring für den Enddeckel besteht in der Regel aus zwei Schlüsselelementen: einem elastischen O-Ring aus NBR (Nitril-Butadien-Kautschuk) und einem starren Stützring, der oft auch als Stützring oder Anti-Extrusionsring bezeichnet wird. Diese Zweikomponentenkonstruktion bietet mehrere Vorteile:

Die genaue Materialauswahl und Abmessungsspezifikationen für beide Komponenten sind entscheidend und hängen von Faktoren wie Betriebsdruck, Temperaturbereich, Flüssigkeitsverträglichkeit und erwartete Lebensdauer des Hydrauliksystems ab. Der ordnungsgemäße Einbau und die regelmäßige Inspektion der Deckeldichtringbaugruppe sind für eine optimale Leistung und Zuverlässigkeit des Hydraulikzylinders unerlässlich.

Abb. 10 Dichtungsring des Enddeckels.

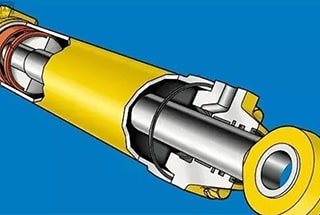

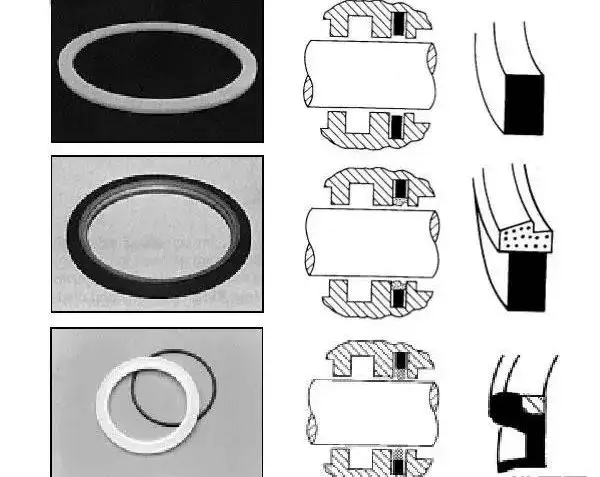

Der Kolbendichtring ist ein wichtiges Bauteil in Hydraulikzylindern. Er dient als primäres Dichtungselement, das die beiden Druckkammern im Zylinder effektiv voneinander trennt. Diese Trennung ist entscheidend für die Aufrechterhaltung einer optimalen hydraulischen Leistung und Effizienz.

Der Kolbendichtring ist in der Regel zweiteilig und besteht aus einem Außenring und einem Innenring. Der Außenring wird in der Regel aus Hochleistungspolymeren wie Polytetrafluorethylen (PTFE) oder Nylon hergestellt, die wegen ihrer geringen Reibung und hervorragenden Verschleißfestigkeit ausgewählt werden. Der Innenring, der oft als Energizer bezeichnet wird, besteht in der Regel aus Nitril-Butadien-Kautschuk (NBR), der die nötige Elastizität bietet, um den Druck gegen die Zylinderwand konstant zu halten.

Es gibt mehrere Varianten des Kolbendichtrings, die für unterschiedliche Anwendungen und Betriebsbedingungen geeignet sind. Eine bemerkenswerte Variante besteht aus einer bronzegefüllten PTFE-Mischung, die die geringen Reibungseigenschaften von PTFE mit der verbesserten Wärmeleitfähigkeit und Verschleißfestigkeit von Bronze kombiniert. Diese Konstruktion ist besonders effektiv bei Hochdruck- und Hochtemperaturanwendungen.

In einfachwirkenden Hydraulikzylindern, bei denen der Druck nur in eine Richtung wirkt, kann ein Polyurethan-Nutringelement als alternativer Kolbendichtring eingesetzt werden. Polyurethan-Nutringe bieten eine ausgezeichnete Abriebfestigkeit, gute Elastizität und wirksame Dichtungseigenschaften, wodurch sie sich für Anwendungen mit mittlerem Druck eignen, bei denen die Kosteneffizienz eine Rolle spielt.

Die Auswahl des geeigneten Kolbendichtrings und Werkstoffs hängt von Faktoren wie Betriebsdruck, Temperatur, Flüssigkeitsverträglichkeit, Zylindergeschwindigkeit und erwartete Lebensdauer ab. Die richtige Auswahl und Installation des Kolbendichtrings ist entscheidend für die Gewährleistung einer optimalen Zylinderleistung, die Minimierung von Leckagen und die Maximierung der Gesamteffizienz des Hydrauliksystems.

Abb. 11 Gängige Typen von Kolbendichtringen.