Haben Sie schon einmal darüber nachgedacht, was dafür sorgt, dass Ihr Automotor kein Öl verliert oder die Turbinen Ihres Flugzeugs reibungslos laufen? Dynamische Dichtungen sind wichtige, aber oft übersehene Komponenten in vielen Maschinen. Dieser Artikel befasst sich mit sieben Arten von dynamischen Dichtungen - Packungsdichtungen, Gleitringdichtungen, Trockengasdichtungen, Labyrinthdichtungen, Öldichtungen, Leistungsdichtungen und Spiraldichtungen. Wenn Sie ihre Funktionen und Anwendungen verstehen, erhalten Sie einen Einblick, wie diese Dichtungen die Effizienz und Zuverlässigkeit in verschiedenen Branchen aufrechterhalten. Tauchen Sie ein und entdecken Sie, wie diese kleinen Komponenten eine wichtige Rolle in der modernen Technik spielen.

Dieser Artikel gibt einen Überblick über die sieben gängigsten dynamischen Dichtungsformen, die in der mechanischen Konstruktion eingesetzt werden: Packungsdichtungen, Gleitringdichtungen, Trockengasdichtungen, Labyrinthdichtungen, Öldichtungen, Kraftdichtungen und Spiraldichtungen.

Die Herausforderung einer effektiven Abdichtung in dynamischen Maschinen bleibt während des gesamten Lebenszyklus der Geräte ein ständiges Problem. In dieser umfassenden Analyse haben wir die verschiedenen Dichtungstechnologien, die üblicherweise in mobilen Maschinen eingesetzt werden, sorgfältig zusammengestellt und kategorisiert. Unsere Untersuchung umfasst ihre spezifischen Anwendungen, Leistungsmerkmale und Betriebsparameter, um das Verständnis des Lesers für kritische Dichtungsfragen im Maschinenbau zu verbessern.

Durch die Erforschung dieser fortschrittlichen Dichtungslösungen möchten wir Ingenieuren und Technikern wertvolle Einblicke in die Auswahl der am besten geeigneten Dichtungsmethode für ihre spezifischen Anwendungen geben. Dieses Wissen ist entscheidend für die Optimierung der Anlagenleistung, die Minimierung des Wartungsbedarfs und die Verlängerung der Lebensdauer dynamischer Maschinen in verschiedenen Industriezweigen.

Nach ihren strukturellen Merkmalen kann die Packungsdichtung unterteilt werden in:

Art: Verpackung

Das Problem der Abdichtung von beweglichen Geräten ist während ihres Betriebs immer präsent. Zum besseren Verständnis des Abdichtungsproblems haben wir verschiedene Arten von Dichtungen, die üblicherweise in mobilen Geräten verwendet werden, sowie deren Anwendungsbereich und Eigenschaften zusammengestellt.

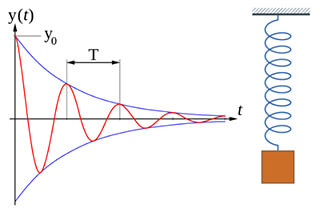

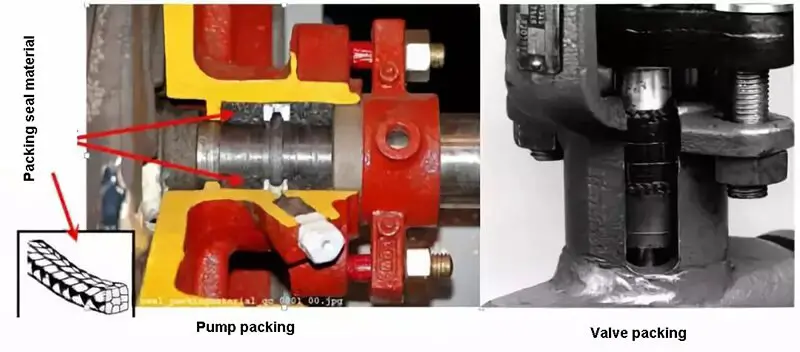

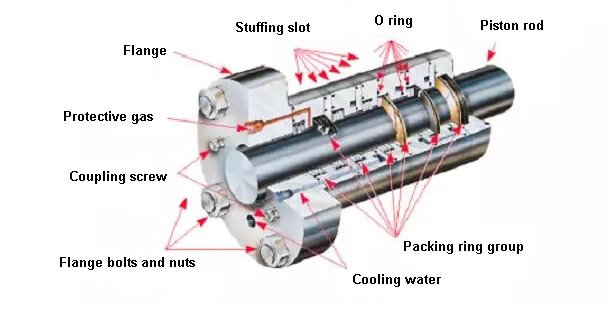

Die Stopfbuchspackung besteht in der Regel aus weichen Fäden, die miteinander verwoben sind und dann durch ein Band mit quadratischem Querschnitt in einen abgedichteten Hohlraum gefüllt werden. Der Druck wird durch die Stopfbuchse erzeugt, die die Packung zusammendrückt und sie gegen die Dichtungsfläche (die Außenfläche der Welle und den Dichtungshohlraum) presst, wodurch eine Radialkraft mit Dichtwirkung entsteht.

Die Wahl des Packungsmaterials hat Einfluss auf die Dichtungswirkung. Im Allgemeinen werden die für die Packung verwendeten Materialien durch die Temperatur, den Druck und den pH-Wert des Arbeitsmediums sowie durch die OberflächenrauhigkeitExzentrizität und der linearen Geschwindigkeit der mechanischen Ausrüstung, an der die Packung arbeitet. Diese Faktoren beeinflussen auch die Materialauswahl der Verpackung.

Graphitpackungen sind eine hochwirksame Lösung für die Abdichtung bei hohen Temperaturen und hohem Druck. Sie ist bekannt für ihre Korrosionsbeständigkeit, ihre hervorragende Dichtungsleistung und ihren stabilen und zuverlässigen Betrieb.

| PH-Bereich des anwendbaren Mediums | 0-14 normalerweise für dynamische Dichtungsteile verwendet |

|---|---|

| Temperatur der Graphitpackung | -100 ℃ -850 ℃ |

| Graphit-Packungsdruck | 0-30,0MPa |

Aramid-Packungen sind eine Art hochfester organischer Faser. Dann wird die geflochtene Packung mit PTFE-Latex und Schmiermittel imprägniert.

| PH-Bereich des anwendbaren Mediums | 2-13 Geeignet für dynamische Dichtungsteile mit festen Partikeln |

|---|---|

| Temperatur der Graphitpackung | 260 ℃ |

| Graphit-Packungsdruck | 10.0MPa |

PTFE-Dichtungen werden aus reinem PTFE-Dispersionsharz als Rohmaterial hergestellt. Der Rohstofffilm wird zunächst hergestellt, dann verdrillt, geflochten und zu Dichtungsmaterial gewebt. Sie wird häufig in Ventilen und Pumpen in Industrien mit hohen Reinheitsanforderungen eingesetzt, wie z. B. in der Lebensmittel-, Pharma-, Papier- und Chemiefaserindustrie, und kann auch stark korrosiven Medien wirksam begegnen.

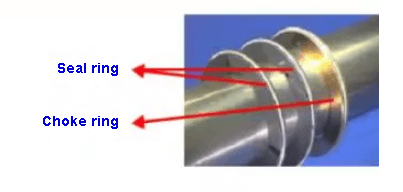

Es gibt zwei Arten von Hartpackungsdichtungen: Öffnungsschlaufen und geteilte Schlaufen.

Der Öffnungsring ist ein selbstspannender Dichtungsring aus Metall, der in Kolbenmaschinen als Kolbenring und in Rotationsmaschinen als Expansionsring verwendet wird. Der Spaltring ist eine dynamische Dichtung mit zylindrischem Oberflächenkontakt, die als dynamische Rotationsdichtung für Dampfturbinen und Flugmotoren sowie als Hubdichtung für Dampfmaschinen, Verbrennungsmotoren und Kolbenkompressoren (Abdichtung zwischen Kolbenstange und Zylinder) verwendet werden kann.

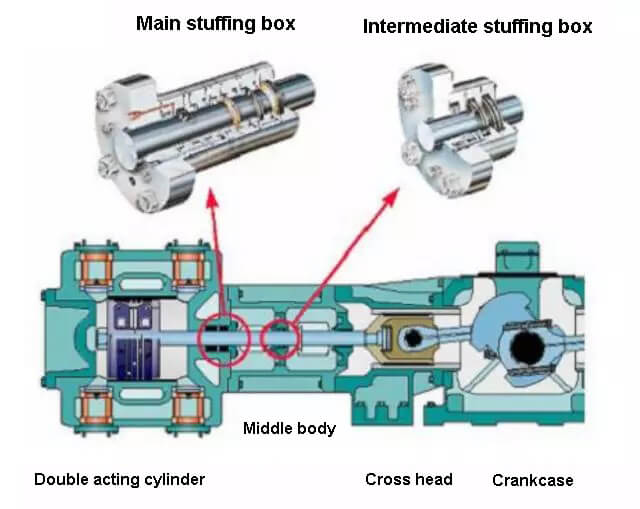

Struktur der Hauptstopfbuchse

Klassifizierung von Packungsringen

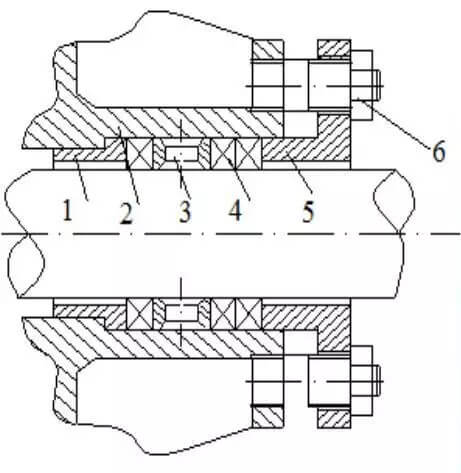

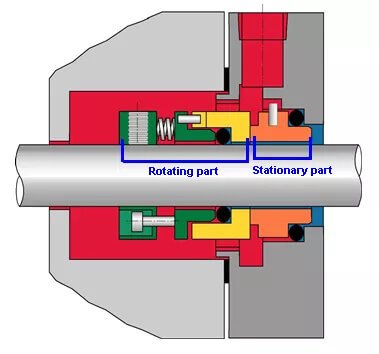

Die Gleitringdichtung ist ein kritisches Bauteil in rotierenden Anlagen und besteht in der Regel aus zwei Hauptelementen: dem rotierenden Teil (gelber Teil) und dem stationären Teil (oranger Teil).

Diese Komponenten arbeiten in einem präzisen Verhältnis zueinander, wobei die stationäre Ringfläche als Hauptdichtungsschnittstelle fungiert. Die rotierende Komponente, die an der Welle befestigt ist, bewegt sich gegen die stationäre Komponente, die am Gehäuse befestigt ist, wodurch eine dynamische Dichtwirkung entsteht.

Die gemeinhin als Gleitringdichtungen bezeichneten mechanischen Dichtungen wurden entwickelt, um Flüssigkeitsleckagen in Hochdruck- und Hochgeschwindigkeitsanwendungen zu verhindern. Ihr Design ermöglicht eine effiziente Abdichtung ohne übermäßigen Verschleiß, was sie ideal für den Einsatz in Pumpen, Kompressoren und anderen rotierenden Maschinen macht.

Nach den einschlägigen nationalen und internationalen Normen (z. B. API 682 und ISO 21049) werden Gleitringdichtungen als Vorrichtungen definiert, die aus mindestens einem Paar von Endflächen bestehen, die senkrecht zur Drehachse stehen. Diese Endflächen werden in Kontakt gehalten und bewegen sich relativ zueinander durch eine Kombination von:

Dieses ausgeklügelte Zusammenspiel der Kräfte sorgt für einen kontrollierten, mikroskopisch kleinen Spalt zwischen den Dichtungsflächen, der eine wirksame Abdichtung bei gleichzeitiger Minimierung von Reibung und Verschleiß ermöglicht. Die Konstruktion von Gleitringdichtungen kann für bestimmte Anwendungen weiter optimiert werden, wobei Faktoren wie Betriebstemperatur, Druck, Flüssigkeitseigenschaften und Drehgeschwindigkeit berücksichtigt werden.

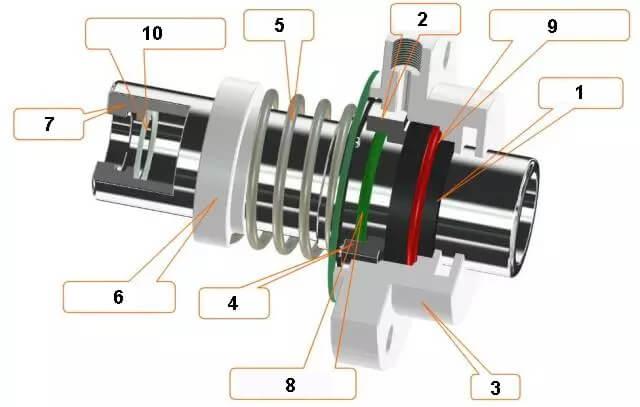

Die grundlegenden Bestandteile einer Gleitringdichtung sind:

Die Trockengasdichtung stellt einen bedeutenden Fortschritt in der Technologie der Wellenendabdichtung dar. Sie verwendet innovative Mikrorillenmuster auf den Dichtungsflächen, um eine berührungslose Gasfilmsperre zu schaffen. Diese Technologie fällt in die Kategorie der dynamischen, berührungslosen Dichtungen und hat die Dichtungslösungen für rotierende Hochgeschwindigkeitsanlagen revolutioniert.

Die wichtigsten Merkmale sind:

Als selbstregulierendes, wartungsarmes Dichtungssystem, das ohne externe Kühlung oder Schmierung auskommt, hat die Trockengasdichtung traditionelle Dichtungsmethoden wie Schwimmringdichtungen und Labyrinthdichtungen schnell verdrängt. Sie ist zum Industriestandard für Wellendichtungen in Hochgeschwindigkeits-Zentrifugalkompressoren geworden, insbesondere in der Petrochemie, wo Zuverlässigkeit und Effizienz an erster Stelle stehen.

Anwendungen:

Trockengasdichtungen sind ideal geeignet für den Einsatz in:

Diese Dichtungen eignen sich hervorragend für Anwendungen, bei denen eine minimale Leckage von Prozessgasen in die Atmosphäre zulässig ist, z. B:

Die Vielseitigkeit und Leistungsfähigkeit von Trockengasdichtungen haben sie in modernen industriellen Prozessen unentbehrlich gemacht, in denen Betriebseffizienz, Umweltverträglichkeit und Zuverlässigkeit der Anlagen entscheidende Faktoren sind.

Die Labyrinthdichtung besteht aus einer Reihe von ringförmigen Dichtungszähnen, die nacheinander entlang der rotierenden Welle angeordnet sind. Diese Zähne bilden eine Reihe von Abfanglücken und Dehnungshohlräumen zwischen ihnen.

Die Labyrinthdichtung besteht aus einer Reihe von ringförmigen Dichtungszähnen, die kreisförmig entlang der rotierenden Welle angeordnet sind. Diese Zähne erzeugen eine Reihe von Lücken und Hohlräumen, die als Dichtungen fungieren.

Labyrinthdichtungen sind der grundlegendste Dichtungsmechanismus, der zwischen den Stufen und an den Wellenenden von Zentrifugalkompressoren eingesetzt wird. Ihre Wirksamkeit beruht auf der Schaffung einer Reihe von engen Zwischenräumen und Expansionskammern, die den Gasfluss behindern.

Auf der Grundlage der strukturellen Merkmale können Labyrinthdichtungen in vier Haupttypen eingeteilt werden: glatt, zickzackförmig, gestuft und wabenförmig.

1). Glatte Labyrinthdichtung

Glatte Labyrinthdichtungen sind in zwei Konfigurationen erhältlich: als Integral- und als Einsatzdichtungen. Sie zeichnen sich durch ein einfaches Design aus und sind relativ einfach herzustellen. Ihre Dichtungsleistung ist jedoch aufgrund des Fehlens komplexer Strömungshindernisse begrenzt.

2). Zickzack-Labyrinth-Siegel

Zickzack-Labyrinthdichtungen gibt es, wie ihre glatten Gegenstücke, in integrierter und eingelegter Ausführung.

Dieser Typ zeichnet sich durch die abwechselnde Anordnung von hohen und niedrigen Dichtzähnen mit unterschiedlichen Überstandshöhen aus. Die passende Wellenoberfläche weist ein entsprechendes konkav-konvexes Rillenmuster auf.

Das Zusammenspiel zwischen den hohen und niedrigen Zähnen und den konkav-konvexen Rillen verwandelt den glatten Dichtungsspalt in eine gewundene Zickzackbahn. Diese Konfiguration erhöht den Strömungswiderstand erheblich und verbessert die Dichtungseffizienz, indem sie zusätzliche Turbulenzen und Druckverluste erzeugt.

Zickzack-Dichtungen sind jedoch auf den Einsatz in Zylindern oder Trennwänden mit horizontal geteilten Flächen beschränkt und müssen aufgrund ihrer komplexen Geometrie als horizontal geteilte Baugruppen konstruiert werden.

3). Gestufte Labyrinthdichtung

Abgestufte Labyrinthdichtungen haben strukturelle Ähnlichkeiten mit glatten Labyrinthdichtungen, bieten aber eine vergleichbare Dichtungsleistung wie Zickzackvarianten. Sie werden häufig an Laufraddeckeln und Ausgleichskolben eingesetzt, wo ihr gestuftes Profil eine verbesserte Strömungsbegrenzung ohne die Fertigungskomplexität von Zickzackdichtungen bietet.

4). Wabenförmige Labyrinthdichtung

Bei Labyrinthdichtungen mit Wabenstruktur sind die Zähne so zusammengeschweißt, dass sie komplizierte wabenförmige Expansionskammern bilden. Diese Konstruktion schafft eine komplexe, dreidimensionale Labyrinthstruktur.

Dieser Dichtungstyp bietet im Vergleich zu anderen Konfigurationen eine überlegene Dichtungsleistung und eignet sich besonders gut für Anwendungen mit erheblichen Druckunterschieden, wie z. B. Ausgleichskolbendichtungen in Hochdruck-Radialkompressoren.

Labyrinthdichtungen mit Wabenstruktur erfordern zwar ein komplexeres Herstellungsverfahren, bieten aber eine hochfeste Dichtungsfläche mit hervorragenden Dichtungseigenschaften. Die Wabenstruktur erhöht nicht nur den Strömungswiderstand, sondern trägt auch dazu bei, die kinetische Energie im Leckagestrom zu brechen und zu zerstreuen, was die Wirksamkeit der Dichtung weiter erhöht.

Der Wellendichtring ist ein selbstdichtender Lippendichtring, der sich durch sein kompaktes Design, seine Kosteneffizienz, seine geringen Wartungsanforderungen und sein minimales Widerstandsmoment auszeichnet. Diese vielseitige Dichtungslösung bietet ein Gleichgewicht aus Einfachheit und Effizienz in verschiedenen industriellen Anwendungen.

Öldichtungen erfüllen in erster Linie zwei Funktionen: Sie verhindern den Austritt von Medium aus dem System und schützen vor dem Eindringen von externen Verunreinigungen wie Staub oder anderen potenziell schädlichen Partikeln. Die Lippenkonstruktion der Dichtung schafft eine dynamische Schnittstelle, die sich leichten Fluchtungsfehlern und Wellenschlag anpasst und so die Dichtwirkung erhöht.

Ein bemerkenswertes Merkmal von Öldichtungen ist ihre begrenzte Fähigkeit zur Selbstkompensation bei Verschleiß. Da die Lippe im Laufe der Zeit allmählich verschleißt, ermöglicht die Konstruktion der Dichtung eine gewisse Anpassung, so dass die Dichtungsintegrität innerhalb bestimmter Grenzen erhalten bleibt. Es ist jedoch wichtig zu wissen, dass diese Verschleißkompensation endlich ist, und dass regelmäßige Inspektionen und Austauschpläne durchgeführt werden sollten, um eine optimale Leistung zu gewährleisten.

Während sich Öldichtungen in vielen Niederdruckumgebungen auszeichnen, sind sie für Hochdruckanwendungen nicht geeignet. Die Lippenkonstruktion, die sich auf einen relativ geringen Kontaktdruck stützt, kann keinen erheblichen Differenzdrücken standhalten, ohne dass die Dichtwirkung beeinträchtigt wird oder ein beschleunigter Verschleiß auftritt.

Aufgrund dieser Eigenschaften werden Öldichtungen häufig bei Niederdruckanwendungen in Chemiepumpen eingesetzt. Sie bieten eine wirksame Barriere gegen Flüssigkeitsleckagen und Umweltverschmutzung in Situationen, in denen die Druckunterschiede gering sind. Zu den üblichen Anwendungen gehören die Abdichtung von Pumpenwellen, Lagergehäusen und Getrieben in chemischen Verarbeitungsanlagen, in denen korrosive oder empfindliche Flüssigkeiten gehandhabt werden.

Bei der Auswahl von Öldichtungen für Chemiepumpenanwendungen sollten Faktoren wie chemische Verträglichkeit, Temperaturbereich, Wellendrehzahl und erwartete Lebensdauer sorgfältig berücksichtigt werden, um eine optimale Leistung und Langlebigkeit sowohl der Dichtung als auch der von ihr geschützten Anlage zu gewährleisten.

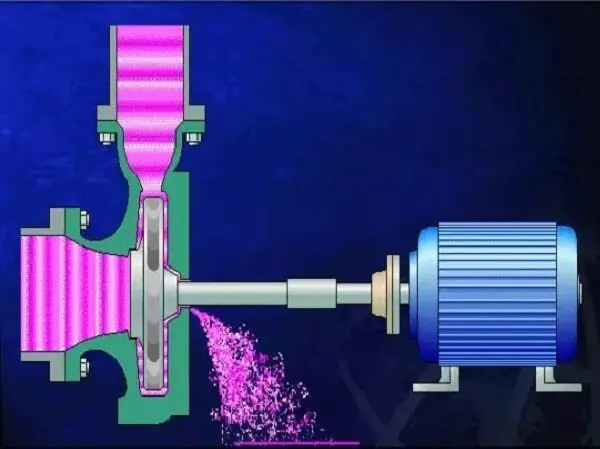

Während des Betriebs erzeugt das Hilfslaufrad der Chemiepumpe einen Druck, der die Hochdruckflüssigkeit am Auslass des Hauptlaufrads ausgleicht, wodurch eine dynamische Dichtung entsteht. Diese Leistungsdichtung nutzt die Rotationsenergie der Pumpe, um eine Druckdifferenz aufrechtzuerhalten und Leckagen zu verhindern, ohne dass externe Dichtungskomponenten erforderlich sind. Wenn die Pumpe jedoch nicht mehr in Betrieb ist, wird die Dichtungsfunktion des Hilfslaufrads beeinträchtigt, so dass eine statische Parkdichtung eingesetzt werden muss, um mögliche Leckagen während der Stillstandszeit zu verhindern.

Der Dichtungsmechanismus des Hilfslaufrads zeichnet sich durch seine Einfachheit und Robustheit aus. Sein einfaches Design minimiert den Verschleiß und reduziert das Risiko mechanischer Ausfälle, was zu einer längeren Lebensdauer beiträgt. Diese Zuverlässigkeit ist besonders vorteilhaft bei Anwendungen in der chemischen Industrie, wo eine konstante Leistung entscheidend ist. Die Wirksamkeit der Leistungsdichtung bei der Verhinderung von Flüssigkeitsleckagen in Verbindung mit ihrer Fähigkeit, Medien mit Partikeln oder abrasiven Verunreinigungen zu handhaben, macht sie zur idealen Wahl für Chemiepumpen, die in anspruchsvollen Umgebungen eingesetzt werden.

Darüber hinaus bietet die Fähigkeit der Leistungsdichtung, Flüssigkeiten mit Schwebstoffen zu bewältigen, ohne die Dichtungsintegrität zu beeinträchtigen, bei bestimmten Anwendungen erhebliche Vorteile gegenüber herkömmlichen Gleitringdichtungen. Diese Eigenschaft erhöht nicht nur die Vielseitigkeit der Pumpe, sondern kann auch die Wartungshäufigkeit und die damit verbundenen Ausfallkosten in Branchen reduzieren, in denen die Reinheit der Flüssigkeit nicht immer garantiert werden kann.

Spiraldichtungen sind hochentwickelte dynamische Dichtungsvorrichtungen, die in rotierenden Maschinen zum Einsatz kommen.

Ein präzisionsgefertigtes spiralförmiges Rillenmuster wird entweder auf der Oberfläche der rotierenden Welle oder auf dem Innendurchmesser einer feststehenden Hülse erzeugt. Der Zwischenraum zwischen Welle und Hülse ist mit einem sorgfältig ausgewählten Dichtungsmedium, in der Regel einer hochviskosen Flüssigkeit oder einem Fett, gefüllt.

Wenn sich die Welle dreht, erzeugen die spiralförmigen Rillen eine hydrodynamische Pumpwirkung. Dadurch entsteht ein Druckgefälle, das das Austreten der Prozessflüssigkeit selbst unter hohen Druckbedingungen wirksam verhindert.

Die Dichtungsleistung von Spiraldichtungen hängt entscheidend von mehreren geometrischen Parametern ab: Schrägungswinkel, Steigung, Stegbreite, Nuttiefe, aktive Dichtungslänge und das Radialspiel zwischen Welle und Hülse. Diese Parameter müssen auf der Grundlage der spezifischen Anwendungsanforderungen, Betriebsbedingungen und Flüssigkeitseigenschaften optimiert werden.

Einer der Hauptvorteile von Spiraldichtungen ist ihre berührungslose Beschaffenheit, die die Reibung zwischen den Dichtungsflächen eliminiert. Dies führt zu einem minimalen Verschleiß und einer außergewöhnlich langen Lebensdauer, die oft länger ist als die anderer Komponenten im System. Die Wirksamkeit der Dichtung wird jedoch durch die begrenzte axiale Länge eingeschränkt, die für das Spiralmuster in vielen kompakten Konstruktionen zur Verfügung steht, was ihre Verwendung in Hochdruckanwendungen einschränken kann.

Es ist wichtig zu wissen, dass Spiraldichtungen eine starke Abhängigkeit von der Drehzahl aufweisen. Bei niedrigeren Drehzahlen nimmt der hydrodynamische Pumpeffekt deutlich ab, was die Dichtungsintegrität beeinträchtigen kann. Diese Eigenschaft muss bei der Systemauslegung sorgfältig berücksichtigt werden, insbesondere bei Anwendungen mit variabler Drehzahl oder häufigen Start-Stopp-Zyklen.