Haben Sie sich schon einmal über die unbesungenen Helden der industriellen Prozesse gewundert? In diesem Blog-Beitrag tauchen wir in die faszinierende Welt der Wärmetauscher ein, der unverzichtbaren Geräte, die im Stillen dafür sorgen, dass unsere Maschinen reibungslos funktionieren. Als erfahrener Maschinenbauingenieur führe ich Sie durch die verschiedenen Arten von Wärmetauschern, ihre einzigartigen Eigenschaften und die effiziente Übertragung von Wärme zwischen Flüssigkeiten. Machen Sie sich bereit, die genialen Konstruktionen zu entdecken, die unsere moderne Welt möglich machen!

Jedes Segment der Ummantelung wird als "Einzelzug" bezeichnet. Das innere Rohr (Wärmeübertragungsrohr) des Zuges ist durch U-förmige Bogenrohre verbunden, während das äußere Rohr reihenweise mit kurzen Rohren verbunden und am Träger befestigt ist. Die Wärme wird durch die Wand des Innenrohrs von einem Fluid auf ein anderes übertragen. In der Regel wird das heiße Fluid (Fluid A) vom oberen Abschnitt und das kalte Fluid (Fluid B) vom unteren Abschnitt aus eingeleitet. Beide Enden des Außenrohrs des Gehäuses sind durch Schweißen oder Flansche mit dem Innenrohr verbunden. Das Innenrohr und das U-förmige Knierohr sind durch Flansche verbunden, was die Reinigung und die Vergrößerung oder Verkleinerung der Wärmeübertragungsrohre erleichtert. Die effektive Länge der einzelnen Wärmeübertragungsrohre beträgt 4 bis 7 Meter. Die Wärmeübertragungsfläche dieses Wärmetauschers kann bis zu 18 Quadratmeter betragen, wodurch er sich für den Wärmeaustausch in kleinem Maßstab eignet.

Er hat eine einfache Struktur und kann hohem Druck standhalten, wodurch er sich für verschiedene Anwendungen eignet. Außerdem kann die Wärmeübertragungsfläche leicht an unterschiedliche Anforderungen angepasst werden.

Es gibt zahlreiche Verbindungen zwischen den Rohren, die anfällig für Leckagen sind. Außerdem ist der Platzbedarf hoch und es wird eine große Menge Metall pro Einheit Wärmeübertragungsfläche benötigt.

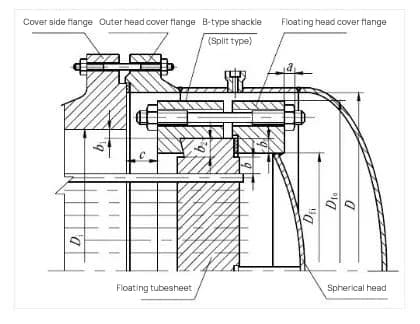

Die Struktur eines Schwebekopf-Wärmetauschers besteht aus einem Zylinder, einem Seitenflansch des äußeren Kopfdeckels, einer Rohrplatte des Schwebekopfes, einem Hakenring, einem Schwebekopfdeckel, einem äußeren Kopfdeckel, Schraubenlöchern, einem Stahlring und mehr. Die nebenstehende Abbildung zeigt den Aufbau des Schwimmkopfes mit Haken und Ösen.

Wenn es einen Temperaturunterschied zwischen dem Wärmetauscherrohr und dem Gehäuse gibt, werden sich das Gehäuse und das Wärmetauscherrohr nicht gegenseitig behindern und keinen Stress durch Temperaturunterschiede verursachen. Das Rohrbündel kann aus dem Gehäuse herausgenommen werden, um die Reinigung im Inneren und zwischen den Rohren zu erleichtern.

Die Struktur ist komplex, was zu einem hohen Material- und Kostenaufwand führt. Wenn die Dichtung zwischen dem schwimmenden Kopfdeckel und der schwimmenden Rohrplatte nicht dicht ist, kann es zu internen Leckagen kommen, die zu einer Vermischung der beiden Medien führen.

Diese Art von Wärmetauscher formt Metallrohre in verschiedene, für den Behälter geeignete Formen und taucht sie in die Flüssigkeit im Inneren des Behälters ein.

Er hat eine einfache Struktur, ist hochdruckfest und kann auch aus korrosionsbeständigen Materialien hergestellt werden.

Der Turbulenzgrad der Flüssigkeit im Behälter ist gering, und der Wärmeübergangskoeffizient an der Außenseite des Rohrs ist klein. Um den Wärmeübergangskoeffizienten zu verbessern, kann ein Rührwerk in den Behälter eingebaut werden.

Der Plattenwärmetauscher ist ein ideales Gerät für den Wärmeaustausch zwischen Flüssigkeiten und zwischen einer Flüssigkeit und einem Dampf. Er ist ein hocheffizienter Wärmetauscher, der aus einer Reihe von gewellten Bleche.

Das Konstruktionsprinzip des Plattenwärmetauschers besteht aus mehreren gewellten Platten, die in einem festen Abstand aneinander gepresst, mit Dichtungen abgedichtet und durch Rahmen und Druckschrauben fixiert werden. Die vier Ecken der Platten und Dichtungen bilden die Verteilungs- und Sammelrohre für die Flüssigkeit. Die kalten und heißen Flüssigkeiten werden getrennt und fließen durch die Strömungskanäle auf beiden Seiten jeder Platte, wo ein Wärmeaustausch durch die Platten stattfindet.

Der Wärmetauscher besteht aus einer Umlenkplatte, einem Kompensationsring und einer Wärmeabgabedüse. Wenn die Flüssigkeit bei hoher Temperatur Wärme austauscht, beseitigt der Kompensationsring die thermischen Spannungen, die durch den großen Temperaturunterschied zwischen dem Mantel und dem Rohrbündel verursacht werden, der sich aus unterschiedlichen Wärmeausdehnungsraten ergibt.

Der Lamellenwärmetauscher ist ein effizientes, kompaktes und leichtes Wärmeübertragungsgerät. In der Vergangenheit beschränkte sich seine Verwendung aufgrund der hohen Herstellungskosten auf einige wenige Industriezweige, wie die Luft- und Raumfahrt, die Elektronik und die Atomenergie. Nach und nach wurde er jedoch auch in der Petrochemie und anderen Industriezweigen eingesetzt. Es gibt verschiedene Bauformen von Lamellenwärmetauschern, aber die Grundelemente bleiben dieselben: zwei parallele dünne Metallplatten mit dazwischen liegenden gewellten oder geformten Metalllamellen, die die Seiten abdichten und eine Grundeinheit für den Wärmeaustausch bilden.

An der Außenwand des Behälters wird eine Ummantelung angebracht, so dass zwischen der Ummantelung und dem Behälter ein Raum entsteht, der als Weg für die Heizung oder Kühlmedium. Die Wärmeübertragungsfläche ist jedoch durch die Wand des Behälters begrenzt, was zu einem niedrigen Wärmeübertragungskoeffizienten führt. Um den Koeffizienten zu verbessern und eine gleichmäßige Erwärmung der Flüssigkeit im Behälter zu gewährleisten, kann ein Rührwerk eingebaut werden. Zusätzlich können bei der Einleitung von Kühlwasser oder Heizmitteln ohne Phasenwechsel spiralförmige Leitbleche oder andere turbulenzerhöhende Maßnahmen in den Mantel eingebaut werden, die den Wärmeübergangskoeffizienten auf einer Seite des Mantels weiter verbessern.

Einfache Struktur und bequeme Verarbeitung.

Kleine Wärmeübertragungsfläche und geringe Wärmeübertragungseffizienz.

Der U-förmige Rohrwärmetauscher besteht aus U-förmig gebogenen Wärmetauscherrohren, deren beide Enden auf derselben Rohrplatte befestigt sind. Der Mantel und die Wärmetauscherrohre sind getrennt, so dass sich das Rohrbündel frei ausdehnen und zusammenziehen kann, ohne dass es zu Spannungen durch Temperaturunterschiede kommt. Dieser Wärmetauscher hat eine einfache Struktur, mit nur einer Rohrplatte und ohne Schwimmkopf. Das Rohrbündel kann zum Reinigen leicht herausgenommen und eingebaut werden, was den Gebrauch erleichtert.

Die U-Form der Rohre mit unterschiedlichen Biegeradien bedeutet jedoch, dass nur das äußerste Wärmetauscherrohr bei Beschädigung ausgetauscht werden kann, während die anderen blockiert werden müssen. Außerdem ist die Lücke in der Mitte des Rohrbündels aufgrund der begrenzten Biegeradius der Wärmetauscherrohre kann zu einem Kurzschluss der Flüssigkeit führen, was die Wärmeübertragungsleistung beeinträchtigt.

Die Vorteile eines U-Rohr-Wärmetauschers sind unter anderem:

Die Struktur ist einfach, mit nur einer Rohrplatte und weniger Dichtungsflächen, was einen zuverlässigen Betrieb und niedrige Kosten gewährleistet. Das Rohrbündel kann zur bequemen Reinigung zwischen den Rohren leicht entfernt werden.

Das Rohr ist schwer zu reinigen;

Aufgrund der Forderung nach einem bestimmten Biegeradius ist der Nutzungsgrad des Rohrbodens gering;

Der Abstand zwischen den innersten Rohren im Rohrbündel ist groß, was zu Kurzschlüssen auf der Mantelseite führen kann;

Wenn das Innenrohr bricht, kann es nicht ersetzt werden und muss verstopft werden, was zu einer hohen Ausschussrate führt.

Rohrbündelwärmetauscher sind derzeit die am häufigsten verwendeten Wärmetauscher in der chemischen Industrie und bei der Alkoholherstellung. Er besteht aus Komponenten wie einem Mantel, einem Rohrboden, Wärmetauscherrohren, einem Kopf und einer Umlenkplatte. Die verwendeten Materialien können aus normalem Kohlenstoffstahl, Rotkupfer oder Edelstahl bestehen.

Beim Wärmetauschprozess tritt ein Fluid durch ein Verbindungsrohr im Kopf ein, fließt durch die Rohre und tritt durch das Auslassrohr am gegenüberliegenden Ende des Kopfes, der so genannten Rohrseite, aus.

In der Zwischenzeit tritt ein anderes Fluid durch ein Verbindungsrohr in den Mantel ein und durch ein anderes Verbindungsrohr wieder aus, was in einem Röhrenwärmetauscher als Mantelseite bezeichnet wird.

Der Spiralplattenwärmetauscher ist ein neues, effizientes und stabiles Wärmetauschergerät, das gut in Verbindung mit mehreren Einheiten funktionieren kann. Er zeichnet sich durch hohe Wärmeübertragungseffizienz und hohe Betriebssicherheit bei geringem Widerstand aus.

Der Spiralplattenwärmetauscher erfordert jedoch hoheQualitätsschweißen und kann schwer zu reparieren sein. Außerdem ist aufgrund des hohen Gewichts und der geringen Steifigkeit bei Transport und Montage besondere Vorsicht geboten.

Bei dieser Art von Wärmetauscher sind die Wärmetauscherrohre in Reihen auf einem Stahlrahmen befestigt. Die heiße Flüssigkeit fließt innerhalb der Rohre, während das Kühlwasser gleichmäßig von der darüber liegenden Sprühvorrichtung verteilt wird. Er wird auch als Sprühkühler bezeichnet.

Der Wärmeübergangskoeffizient außerhalb des Rohrs ist deutlich größer als der eines Eintauchwärmetauschers, da sich außerhalb des Rohrs eine Schicht aus einem Flüssigkeitsfilm mit hoher Turbulenz befindet. Außerdem werden diese Wärmetauscher oft in Bereichen mit Luftzirkulation aufgestellt, und die Verdunstung des Kühlwassers führt auch einen Teil der Wärme ab, was dazu beiträgt, die Temperatur des Kühlwassers zu senken und die Antriebskraft der Wärmeübertragung zu erhöhen.

Daher hat der Sprühwärmetauscher im Vergleich zum Tauchwärmetauscher einen wesentlich besseren Wärmeübertragungseffekt.

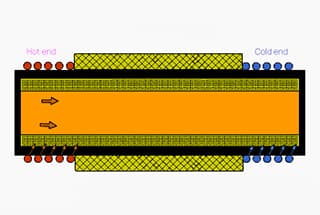

Wärmerohre sind eine Art von Wärmeübertragungselementen mit hoher Wärmeleitfähigkeit. Sie übertragen Wärme durch die Verdampfung und Kondensation des Arbeitsmediums in einer vollständig geschlossenen Vakuumhülle.

Sie haben viele Vorteile, wie z. B. eine hohe Wärmeleitfähigkeit, ein gutes isothermisches Verhalten, die Möglichkeit, die Wärmeübertragungsfläche sowohl auf der heißen als auch auf der kalten Seite zu verändern, Wärmeübertragung über große Entfernungen, Temperaturregelung und vieles mehr.

Der Nachteil ist jedoch die schlechte Oxidations- und Hochtemperaturbeständigkeit. Dies kann durch den Einbau eines keramischen Wärmetauschers an der Vorderseite behoben werden, der das Problem der Hochtemperatur- und Korrosionsbeständigkeit löst.

Gegenwärtig werden Wärmerohre in der Metallurgie, der chemischen Industrie, der Ölraffinerie, in Heizkesseln, der Keramikindustrie, im Verkehrswesen, in der Leichttextilindustrie, im Maschinenbau und in anderen Branchen eingesetzt. Als Mittel zur Rückgewinnung von Abwärme und zur Nutzung von Wärmeenergie im Prozess haben Wärmerohre bemerkenswerte wirtschaftliche Vorteile gezeigt.