Stellen Sie sich vor, Sie schneiden durch Metall so mühelos wie durch Butter. Das ist die Leistung der Laserperforation. In diesem Artikel befassen wir uns mit den beiden Hauptarten: Impulsperforation und Strahlperforation. Wenn Sie ihre Prinzipien und Anwendungen verstehen, können Sie diese Techniken nutzen, um die Präzision und Effizienz Ihrer Projekte zu verbessern. Sind Sie bereit zu entdecken, wie diese Methoden Ihren Metallbearbeitungsprozess verändern können? Lesen Sie weiter und erfahren Sie mehr.

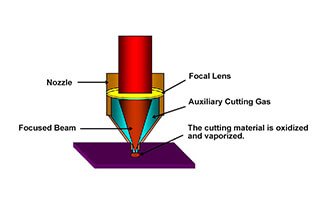

Beim Laserschneiden wird das zu schneidende Material mit Hilfe eines Laserstrahls erhitzt, geschmolzen und verdampft. Das geschmolzene Material wird dann mit Hochdruckgas weggeblasen, um ein Loch zu erzeugen, und der Strahl bewegt sich weiter entlang des Materials und bildet eine durchgehende Schnittnaht.

Bei den meisten thermischen Schneidetechniken, mit Ausnahme einiger weniger Fälle, bei denen vom Rand der Platte aus begonnen werden kann, ist es erforderlich, ein kleines Loch in die Platte zu schneiden, bevor mit dem Schneiden begonnen werden kann. Das Schneiden erfolgt dann von diesem kleinen Loch aus.

Das Grundprinzip der Laserperforation besteht darin, dass, wenn ein Laserstrahl mit einer bestimmten Energiemenge auf die Oberfläche einer Metallplatte gerichtet wird, ein Teil des Strahls reflektiert wird, während die restliche Energie vom Metall absorbiert wird. Dies führt zum Schmelzen des Metalls und zur Bildung eines Schmelzbades.

Die Absorptionsrate des geschmolzenen Metalls von der Metalloberfläche erhöht sich, wodurch mehr Energie absorbiert und der Schmelzvorgang beschleunigt wird.

Durch die richtige Steuerung von Energie und Luftdruck kann das geschmolzene Metall aus dem Schmelzbad entfernt und kontinuierlich vertieft werden, bis das Metall durchdrungen ist.

In der Praxis wird die Perforation in der Regel in zwei Verfahren unterteilt: die Impulsperforation und die Sprenglochung.

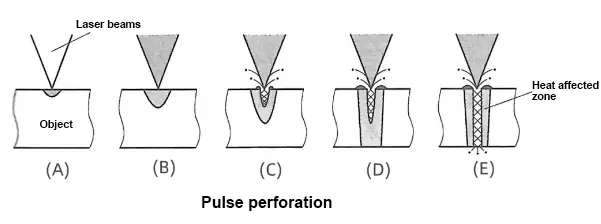

Das Prinzip der Impulsperforation besteht darin, einen Impulslaser mit hoher Spitzenleistung und niedrigem Tastverhältnis zu verwenden, um das zu schneidende Blech zu bestrahlen und dabei eine kleine Menge Material zu schmelzen oder zu verdampfen, das dann durch die gemeinsame Wirkung von kontinuierlichen Schlägen und Hilfsgas aus dem Loch austritt und das Blech Schritt für Schritt durchdringt.

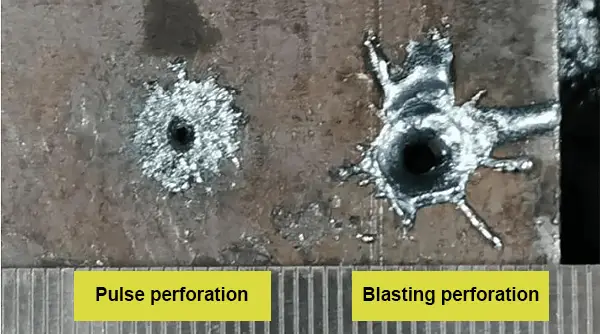

Die Laserbestrahlungszeit ist intermittierend, und die durchschnittlich eingesetzte Energie ist relativ gering, was zu einer geringeren Wärmeabsorption durch die bearbeiteten Materialien führt. Infolgedessen gibt es weniger Restwärme und Rückstände um die Perforation herum, und das Durchgangsloch ist klein und gleichmäßig, mit minimalen Auswirkungen auf den ersten Schnitt.

Der Prozess ist in der folgenden Abbildung dargestellt: Nachdem der Laserstrahl das Werkstück bestrahlt hat, wird die Materialoberfläche zunächst erwärmt (wie in A dargestellt). Mit zunehmender Erwärmung kommt es zur Perforation (wie in B gezeigt).CD) bis zum Erreichen der Penetration (wie in E dargestellt).

Der gesamte Perforationsprozess wird schrittweise durchgeführt, bis die Penetration erreicht ist. Daher ist die Perforationszeit bei dieser Methode relativ lang. Die entstehenden Löcher sind jedoch kleiner und haben weniger thermische Auswirkungen auf die umliegenden Bereiche.

Das Prinzip des Perforationssprengens besteht darin, das Zielobjekt mit einem Dauerstrich-Laserstrahl einer bestimmten Energie zu bestrahlen, so dass es eine beträchtliche Energiemenge absorbiert und schmilzt, wodurch eine Grube entsteht. Anschließend wird das geschmolzene Material mit Hilfe von Hilfsgas abgetragen, um ein Loch zu erzeugen, wodurch das Ziel einer schnellen Durchdringung erreicht wird.

Aufgrund der kontinuierlichen Laserbestrahlung ist der Lochdurchmesser der Strahlperforation jedoch relativ groß, und die Spritzer sind stark. Daher ist es für Schneidanwendungen, die eine hohe Genauigkeit erfordern, nicht gut geeignet.

Der gesamte Prozess ist in der Abbildung oben dargestellt: Stellen Sie den Fokus höher als die Materialoberfläche ein und vergrößern Sie die Öffnung der Perforation für eine schnelle Erwärmung.

Bei dieser Perforationsmethode entsteht zwar eine beträchtliche Menge an geschmolzenem Metall, das auf die Oberfläche des zu bearbeitenden Materials spritzt, doch kann die Perforationszeit dadurch erheblich verkürzt werden.

Die tatsächlichen Auswirkungen der beiden Perforationsmethoden sind in der nachstehenden Abbildung dargestellt.

In den meisten Fällen ist die Qualität der Impulsperforation besser als die der Sprenglochung.