Haben Sie sich schon einmal gefragt, wie verschiedene Drehmeißel ein einfaches Stück Metall in ein präzisionsgefertigtes Bauteil verwandeln können? In diesem Artikel werden die zehn Arten von Zerspanungswerkzeugen aufgeschlüsselt und ihre einzigartigen Zwecke und Materialien untersucht. Wenn Sie weiter lesen, erfahren Sie, wie jedes Werkzeug - von zylindrischen Drehwerkzeugen bis hin zu Diamantscheiben - eine entscheidende Rolle bei der Metallbearbeitung spielt. Machen Sie sich bereit, Ihr Bearbeitungswissen zu erweitern und herauszufinden, welche Werkzeuge für Ihr nächstes Projekt unerlässlich sind.

Drehwerkzeuge sind für die spanabhebende Bearbeitung unerlässlich und können nach ihrem Zweck und Aufbau klassifiziert werden. Nachstehend finden Sie eine detaillierte Klassifizierung:

Zylindrische Drehwerkzeuge werden nach ihren Hauptbeugewinkeln eingeteilt, die jeweils einem bestimmten Bearbeitungszweck dienen:

Einstechwerkzeuge sind für die Herstellung von Nuten und für Schneidvorgänge bestimmt:

Werkzeug zum Drehen von Außengewinden

Werkzeug zum Drehen von Innengewinden

Gewindedrehwerkzeuge sind auf Gewindeschneidarbeiten spezialisiert und werden in zwei Haupttypen unterteilt:

Innenlochdrehwerkzeuge sind speziell für die Bearbeitung von Innenlöchern konzipiert.

Drehmeißel können auch nach ihrer Bauweise klassifiziert werden:

Werkzeuge aus Schnellarbeitsstahl (HSS) werden aus einer Art Werkzeugstahl hergestellt, der seine Härte auch bei hohen Temperaturen beibehält und dadurch schneller schneidet als Stahl mit hohem Kohlenstoffgehalt. Diese Werkzeuge können kontinuierlich poliert werden und eignen sich daher für die allgemeine Schrupp- und Semi-Finish-Bearbeitung. HSS-Werkzeuge sind bekannt für ihre Zähigkeit und ihre Widerstandsfähigkeit gegen Ausbrüche, was sie ideal für Anwendungen macht, bei denen Werkzeugbruch ein Problem darstellt.

Hartmetall-Schneidwerkzeuge bestehen aus feinen Hartmetallpartikeln, die durch ein Bindemetall zu einem Verbundstoff zementiert werden. Diese Werkzeuge eignen sich hervorragend zum Schneiden einer breiten Palette von Materialien, darunter:

Darüber hinaus können Hartmetallwerkzeuge auch anspruchsvollere Materialien bearbeiten, wie z. B.:

Ihre hohe Härte und Verschleißfestigkeit machen sie ideal für Hochgeschwindigkeits- und Schwerzerspanung.

Diamantwerkzeuge haben Klingen, die mit Diamant, dem härtesten bekannten Material, besetzt sind. Sie bieten mehrere Vorteile:

Aufgrund dieser Eigenschaften eignen sich Diamantwerkzeuge für die Präzisionsbearbeitung von spröden und harten nichtmetallischen Werkstoffen, wie z. B.:

Andere fortschrittliche Werkstoffe, die für Schneidwerkzeuge verwendet werden, sind kubisches Bornitrid (CBN) und keramische Schneidwerkzeuge. Diese Werkstoffe werden für die Schruppbearbeitung und das intermittierende Schneiden von hochharten Gusseisenlegierungen entwickelt. CBN-Werkzeuge eignen sich besonders für die Bearbeitung von gehärteten Stählen und Superlegierungen, während Keramikwerkzeuge für ihre Hochtemperaturstabilität und Verschleißfestigkeit bekannt sind.

Die Spitze des Drehmeißels muss sich auf der gleichen Höhe wie der Drehpunkt des Werkstücks befinden. Gängige Methoden, um dies zu erreichen, sind:

Die Länge des Drehwerkzeugs, das aus dem Werkzeughalter herausragt, sollte angemessen sein. Im Allgemeinen sollte die Verlängerung das 1-1,5-fache der Dicke der Werkzeugstange betragen. Eine zu große Verlängerung kann die Steifigkeit der Werkzeugstange verringern und zu Vibrationen beim Schneiden führen.

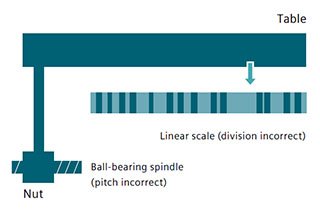

Der Kalibrierungsblock des Drehwerkzeugs der NC-Drehmaschine sollte eben sein, wobei eine kleinere Zahl für eine bessere Ebenheit steht. Der Kalibrierungsblock sollte mit dem Werkzeughalter ausgerichtet sein, um Vibrationen zu vermeiden.

Der Drehmeißel der NC-Drehmaschine sollte mit mindestens zwei Schrauben am Werkzeughalter befestigt werden. Diese Schrauben sollten nacheinander mit angemessener Kraft angezogen werden, um die Stabilität zu gewährleisten.

Die Mittellinie der Drehmeißelstange der NC-Drehmaschine sollte senkrecht zur Vorschubrichtung verlaufen. Eine Fehlausrichtung kann die Werte der Haupt- und Nebenablenkungswinkel verändern und die Bearbeitungsgenauigkeit beeinträchtigen. Verschiedene NC-Werkzeugmaschinen können unterschiedliche Be- und Entlademethoden haben, daher ist es wichtig, die spezifischen Richtlinien für jede Maschine zu befolgen.

Durch die Einhaltung dieser Montageanforderungen können die Leistung und Genauigkeit der Drehwerkzeuge optimiert werden, was zu besseren Bearbeitungsergebnissen führt.