Haben Sie sich schon einmal gefragt, wie sich Kunststoff vom Rohmaterial in ein alltägliches Produkt verwandelt? Dieser Artikel befasst sich mit fünf wesentlichen Verfahren der Kunststoffumformung - Schmieden, Walzen, Extrudieren, Ziehen und Stanzen. Jedes Verfahren formt Kunststoff auf einzigartige Weise zu verschiedenen Produkten, von Autoteilen bis hin zu Haushaltsgegenständen. Sie werden die spezifischen Techniken und Anwendungen dieser Verfahren kennenlernen und Einblicke in ihre Vorteile und Grenzen gewinnen. Ganz gleich, ob Sie neugierig auf die Fertigung sind oder Ihr technisches Wissen vertiefen möchten, dieser Überblick bietet einen prägnanten, aber dennoch umfassenden Leitfaden zu Kunststoffformungsverfahren.

Die plastische Umformung, auch Metallumformung oder plastische Verformung genannt, ist ein Fertigungsverfahren, bei dem die Plastizität von Werkstoffen, vor allem von Metallen, genutzt wird, um Werkstücke ohne nennenswerten Materialabtrag zu verformen. Bei diesem Verfahren werden mit Hilfe von Spezialwerkzeugen und Matrizen äußere Kräfte aufgebracht, um das Material dauerhaft in die gewünschten Formen und Geometrien zu verformen.

Das Grundprinzip der plastischen Umformung beruht auf der Fähigkeit des Werkstoffs, sich plastisch zu verformen - eine dauerhafte Formänderung, die eintritt, wenn die angelegte Spannung die Streckgrenze des Werkstoffs übersteigt. Dieser Prozess ermöglicht eine effiziente Materialausnutzung und führt häufig zu verbesserten mechanischen Eigenschaften aufgrund der Kaltverfestigung.

Die Kunststoffumformung umfasst eine breite Palette von Techniken, die jeweils für bestimmte Anwendungen und Materialeigenschaften geeignet sind:

Diese Verfahren bieten Vorteile wie hohe Produktionsraten, hervorragende Materialausnutzung und die Möglichkeit, komplexe Formen mit verbesserten mechanischen Eigenschaften zu schaffen. Die Auswahl einer bestimmten Kunststoffumformungstechnik hängt von Faktoren wie Materialeigenschaften, gewünschter Endgeometrie, Produktionsvolumen und Kostenüberlegungen ab.

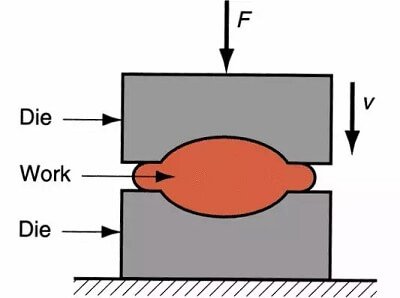

Es handelt sich um ein Verarbeitungsverfahren, bei dem mit Hilfe von Schmiedemaschinen Druck auf Metallrohlinge ausgeübt wird, um diese plastisch zu verformen und so Schmiedestücke mit bestimmten mechanischen Eigenschaften, bestimmten Formen und Größen zu erhalten.

Je nach Umformmechanismus kann das Schmieden in Freiformschmieden, Gesenkschmieden, Ringschmieden und Spezialschmieden unterteilt werden.

Freies Schmieden:

Eine Art von Bearbeitungsmethode, die im Allgemeinen beim Hammerschmieden oder Hydraulikpressemit einfachen Werkzeugen Metallbarren oder -blöcke in die gewünschte Form und Größe hämmern.

Gesenkschmieden:

Es wird mit einem Gesenk auf einem Gesenkschmiedehammer oder einem Warmgesenkschmieden Presse.

Ringschleifen:

Bezieht sich auf die Herstellung von Ringteilen mit unterschiedlichen Durchmessern auf speziellen Ringschleifmaschinen, die auch für die Herstellung von Radteilen, wie z. B. Fahrzeugrädern und Eisenbahnrädern, verwendet werden.

Spezielle Schmiedearbeiten:

Einschließlich Schmiedeverfahren wie zum Beispiel WalzschmiedenQuerkeilwalzen, Radialschmieden, Gesenkschmieden, usw. Diese Verfahren eignen sich besser für die Herstellung einiger besonderer Formteile.

Erwärmung des Schmiedeblocks → Walze Schmiedestück Vorbereitung → Gesenkschmieden → Beschneiden → Stanzen → Korrektur → Zwischenprüfung → Wärmebehandlung von Schmiedeteilen → Reinigung → Korrektur → Prüfung

Walzen von großen Walzwerken, Fischgrätenräder, Rotoren von Dampfturbinen-Generatoren, Laufräder, Sicherungsringe, große Hydraulikpresse Zylinder und Säulen, Wellen für Lokomotiven, Kurbelwellen und Pleuelstangen für Kraftfahrzeuge und Traktoren usw.

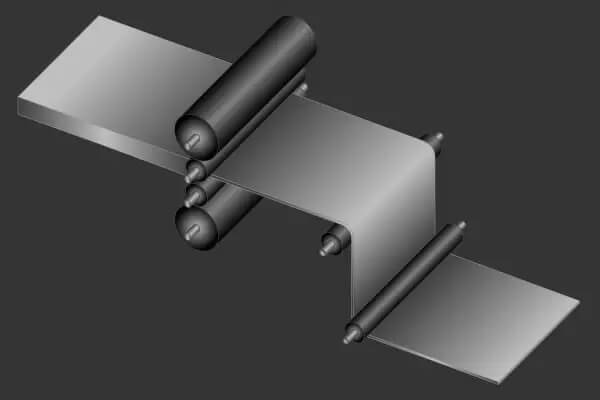

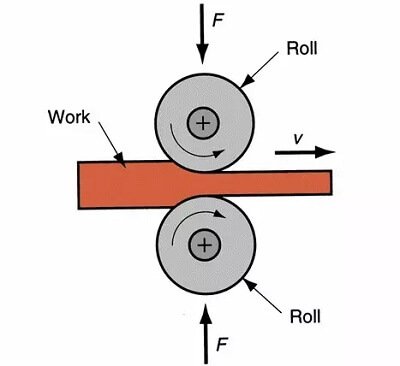

Was ist rolling

Ein Druckverarbeitungsverfahren, bei dem ein Metallknüppel durch einen Spalt (verschiedene Formen) eines Paares rotierender Walzen geführt wird und der Querschnitt des Materials aufgrund der Druckverformung der Walzen verringert und die Länge vergrößert wird.

3 Arten von Rollender

Je nach der Bewegung des rollenden Materials: Längswalzen, Querwalzen, Schrägwalzen.

Walzen in Längsrichtung: Das Verfahren, bei dem Metall zwischen zwei Walzen, die sich in entgegengesetzte Richtungen drehen, hindurchläuft und zwischen ihnen eine plastische Verformung stattfindet.

Kreuz–rollen: Die Bewegungsrichtung des gewalzten Produkts entspricht der Richtung der Walzenachse nach der Verformung.

Skew rollen: Das gewalzte Produkt bewegt sich spiralförmig, und das gewalzte Produkt und die Walzenachse bilden keine besonderen Winkel.

Technologischer Prozess:

Anmeldungs:

Es wird hauptsächlich für Profile, Platten, Rohre usw. aus Metall verwendet. Es gibt auch einige nichtmetallische Materialien wie Kunststoff- und Glasprodukte.

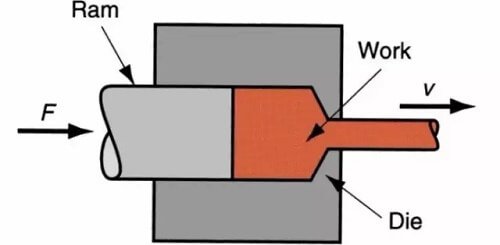

Was ist Extrusion?

Unter der Einwirkung eines dreidimensionalen, ungleichmäßigen Drucks wird der Rohling aus der Düsenöffnung oder dem Spalt extrudiert, um die Querschnittsfläche zu verringern und die Länge zu vergrößern. Das Verarbeitungsverfahren, bei dem das gewünschte Produkt entsteht, heißt Extrusion. Diese Verarbeitung des Rohlings wird als Strangpressen bezeichnet.

Technologischer Prozess:

Vorbereitung vor dem Strangpressen → Erwärmung des Gussstabs → Strangpressen → Richten von Dehnung und Verdrehung → Sägen (feste Länge) → Stichprobenprüfung → manuelle Alterung → Verpackung

Vorteile:

Benachteiligungen:

Umfang der Produktion: Sie wird hauptsächlich für die Herstellung von langen Stangen, tiefen Löchern, dünnen Wänden und Teilen mit speziellem Querschnitt verwendet.

Was ist Zeichnung

Ein Kunststoffverarbeitungsverfahren, bei dem eine äußere Kraft auf das vordere Ende des gezogenen Metalls einwirkt und den Metallrohling aus einem Matrizenloch zieht, das kleiner ist als der Querschnitt des Rohlings, um ein Produkt mit entsprechender Form und Größe zu erhalten.

Vorteils:

Benachteiligungen:

Umfang der Produktion: Das Ziehen ist das wichtigste Verarbeitungsverfahren für Metallrohre, Stangen, Profile und Drähte.

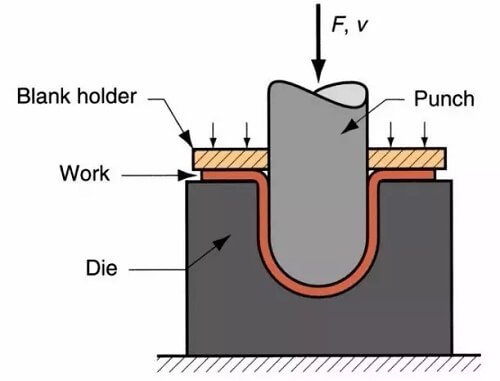

Was ist Stempeln?

Es handelt sich um ein Umform- und Verarbeitungsverfahren, bei dem Pressen und Matrizen verwendet werden, um äußere Kraft auf Platten, Bänder, Rohre und Profile auszuüben, um sie plastisch zu verformen oder zu trennen und so Werkstücke (Stanzteile) in der gewünschten Form und Größe zu erhalten.

Technische Merkmale:

Umfang der Anwendung:

60 - 70% des Stahls in der Welt sind Bleche, und die meisten von ihnen werden durch Stanzen bearbeitet.

Die Karosserie, das Fahrgestell, der Kraftstofftank, die Kühlerlamellen, die Dampftrommeln der Kessel, die Schalen der Container, der Eisenkern Silizium-Stahlbleche von Motoren und Elektrogeräten sind alle gestempelt.

Auch in Produkten wie Instrumenten, Haushaltsgeräten, Fahrrädern, Büromaschinen und Haushaltsgeräten finden sich viele Stanzteile.

Als Einzelperson in der Branche halte ich es für wichtig, die Umweltauswirkungen und die Nachhaltigkeit der von uns hergestellten Kunststoffe zu berücksichtigen. Bei der Entwicklung neuer Produkte achte ich stets auf die Verwendung umweltfreundlicherer und biobasierter Materialien.

Auf diese Weise wird die Abhängigkeit von fossilen Brennstoffen verringert und der Ausstoß von Treibhausgasen während des Produktionsprozesses begrenzt. Durch die Verwendung dieser nachhaltigen Materialien wird auch sichergestellt, dass unsere Produkte während ihres gesamten Lebenszyklus einen geringeren CO2-Fußabdruck haben.

Darüber hinaus halte ich es für entscheidend, die Herstellungsprozesse zu optimieren und die Energieeffizienz in den Vordergrund zu stellen. Auf diese Weise trage ich dazu bei, den Abfall zu minimieren und den Energieverbrauch bei der Herstellung von Kunststoffen zu senken.

Recycling hat einen erheblichen Einfluss auf die Umwelt. Deshalb bemühe ich mich stets, Produkte zu entwickeln, die leicht recycelt werden können. Indem ich den Recyclingprozess bereits in der Entwurfs- und Entwicklungsphase berücksichtige, kann ich die Wiederverwertbarkeit meiner Produkte verbessern und die Abfallmenge reduzieren.

Hier sind einige Recycling-Grundsätze, die ich befolge:

Recycling spielt eine entscheidende Rolle bei der Bewältigung der Umweltauswirkungen von Kunststoffen. Indem ich Nachhaltigkeit und Recycling in den Vordergrund meiner Arbeit stelle, leiste ich einen Beitrag zu einer umweltbewussteren und verantwortungsvolleren Kunststoffindustrie.