Haben Sie sich schon einmal gefragt, wie die Energie in verschiedenen Maschinen und Geräten übertragen wird? Von den Motoren, die unsere Fahrzeuge antreiben, bis hin zu den Motoren, die unsere Industrie antreiben, ist die Kraftübertragung ein wichtiger Aspekt des Maschinenbaus. In diesem Blogbeitrag werden wir die faszinierende Welt der Kraftübertragung erkunden und uns mit den verschiedenen Arten von Systemen und ihren einzigartigen Eigenschaften beschäftigen. Entschlüsseln Sie mit uns die Geheimnisse, die hinter dem reibungslosen Betrieb der Maschinen stecken, die unsere moderne Welt prägen. Machen Sie sich bereit, die Vor- und Nachteile der einzelnen Kraftübertragungsmethoden zu entdecken und Einblicke von Branchenexperten zu erhalten.

Zu den Arten der Kraftübertragung gehören vor allem Direktantrieb, Zahnradgetriebe, Kettenantrieb und Zahnriemenantrieb. Diese Methoden sind in verschiedenen Anwendungsszenarien weit verbreitet. In einem Kraftübertragungssystem für Kraftfahrzeuge wird beispielsweise die vom Motor erzeugte Leistung über Komponenten wie Kupplung, Getriebe, Kardangelenk und Antriebswelle auf die Antriebsräder übertragen, wodurch die Bewegung des Fahrzeugs erleichtert wird.

Darüber hinaus verwenden vollelektrische Fahrzeuge, die mit erneuerbaren Energien betrieben werden, einen direkten Antriebsmechanismus, bei dem der Motor die Räder direkt antreibt und elektrische Energie in Leistung umwandelt. Diese Methode zeichnet sich durch ihre Effizienz und Geschwindigkeit aus.

Die drahtlose Energieübertragung ist eine einzigartige Methode der Energieübertragung. Sie nutzt Funkwellen, um Energie von einem Kraftwerk an ein bestimmtes Empfangsgerät zu senden, wo sie in Elektrizität umgewandelt und genutzt wird. Obwohl diese Methode vor allem in bestimmten Szenarien wie dem kabellosen Laden eingesetzt wird, zeigt sie die Vielfalt und Innovation der Stromübertragungstechnologie.

In der Luftfahrt ist das Kraftübertragungssystem ein wesentlicher Bestandteil der Konstruktion von Flugzeugtriebwerken. Die technischen Merkmale und die Anwendungsforschung dieses Systems sind von entscheidender Bedeutung für die Verbesserung der Leistung von Flugzeugtriebwerken.

| Art der Kraftübertragung | Beschreibung | Vorteile | Benachteiligungen |

|---|---|---|---|

| Mechanische Übertragung | Verwendet mechanische Teile wie Kupplungen, Ketten, Kettenräder, Riemen und Riemenscheiben. Umfasst Getriebe, Schneckengetriebe, Riemen, Ketten und Zahnradgetriebe. | Präzise und effizient, ideal für die Übertragung über kurze Entfernungen, hohe Zuverlässigkeit und lange Nutzungsdauer. | Hohe Herstellungs- und Installationskosten, nicht für die Übertragung über große Entfernungen geeignet, kein Überlastungsschutz. |

| Elektrischer Antrieb | Nutzt Elektromotoren, um elektrische Energie in mechanische Energie für Maschinen und Fahrzeuge umzuwandeln. | Hohe Präzision, energiesparend, präzise Steuerung, umweltfreundlich, geräuscharm und kostensparend. | – |

| Pneumatische Übertragung | Nutzt komprimiertes Gas zur Energie- oder Informationsübertragung, geeignet für raue Umgebungen. | Schnelle Wirkung, schnelle Reaktion, geringer Wartungsaufwand, sauberes Medium, kostengünstig, automatischer Überlastschutz. | Beeinträchtigung durch die Komprimierbarkeit der Luft, niedriger Arbeitsdruck, erhebliches Rauschen bei hoher Abgasgeschwindigkeit, langsamer als elektronische Signale. |

| Hydraulisches Getriebe | Verwendet Flüssigkeit als Medium zur Energieübertragung und Steuerung. | Kompakt, ermöglicht stufenlose Einstellungen, schnelle Reaktion, einfache Integration mit elektrischer Steuerung, sicher und zuverlässig. | Mögliche Ölleckagen, nicht vollständig inkompressibel, Verluste beim Ölfluss, Schwierigkeiten bei extremen Temperaturen, erfordert hohe Präzision bei der Herstellung. |

Die obige Tabelle fasst die wichtigsten Aspekte jeder Art von Stromübertragung zusammen und hebt ihre wichtigsten Merkmale, Vorteile und Einschränkungen hervor.

(1) Was ist mechanische Kraftübertragung?

Die mechanische Kraftübertragung bezieht sich auf Produkte, die für die Bewegung mechanischer Teile und nicht für die elektrische Energieversorgung verwendet werden. Zu diesen Produkten gehören Kupplungen, Ketten und Kettenräder, Riemen und Riemenscheiben sowie Antriebskomponenten.

Das mechanische Übertragungssystem ist ein wesentlicher Bestandteil der Werkzeugmaschine. Es wird hauptsächlich von einer Kugelumlaufspindel angetrieben, die während des Übertragungsvorgangs mit der beweglichen Welle verbunden ist.

Die Werkzeugmaschine wird durch einen Motor angetrieben. Der Zweck der mechanischen Übertragung ist die Übertragung von Bewegung und Kraft.

Zu den gebräuchlichen mechanischen Übertragungsarten gehören Zahnradgetriebe, Schneckengetriebe, Riemengetriebe, Kettengetriebe und Zahnradzüge.

Die Aufgabe der mechanischen Übertragung besteht darin, sowohl Bewegung als auch Kraft zu übertragen.

(2) Arten der mechanischen Kraftübertragung

Zu den gebräuchlichsten mechanischen Kraftübertragungen gehören: Zahnradantrieb, Turbowirbelantrieb, Riemenantrieb, Kettenantrieb, Zahnradgetriebe usw.

01. Zahnradantrieb

Das Zahnradgetriebe ist die am häufigsten verwendete Übertragungsart in der mechanischen Übertragung.

Es bietet eine genaue, effiziente, kompakte, zuverlässige und langlebige Übertragung.

Es gibt verschiedene Arten von Zahnradantrieben, die auf der Grundlage verschiedener Normen klassifiziert werden.

Vorteile:

Benachteiligungen:

02. Turbo-Wirbelantrieb

Geeignet für die Bewegung und Leistung zwischen zwei Achsen mit vertikalen und sich nicht überschneidenden Räumen.

Vorteile:

Benachteiligungen:

Die wichtigsten Parameter des Turbinenantriebs sind:

03. Riemenantrieb

A Riemenantrieb ist ein mechanisches Übertragungssystem, bei dem ein flexibler Riemen, der auf Riemenscheiben gespannt ist, zur Übertragung von Bewegung oder Leistung verwendet wird.

Der Riemenantrieb besteht in der Regel aus einem Antriebsrad, einem angetriebenen Rad und einem endlosen Riemen, der zwischen den beiden Rädern gespannt ist.

1) Wenn die Drehrichtung von zwei Achsen parallel ist, spricht man von einer offenen Bewegung, Achsabstandund Umschlingungswinkelkonzept.

2) Riemen lassen sich aufgrund ihrer Querschnittsform in drei Kategorien einteilen: Flachriemen, Keilriemen und Spezialriemen.

3) Der Schwerpunkt der Anwendungen umfasst:

Vor- und Nachteile des Riemenantriebs:

Vorteile:

Benachteiligungen:

04. Kettenantrieb

Der Kettentrieb ist ein mechanisches Übertragungssystem, das Bewegung und Kraft von einem Antriebskettenrad mit einer speziellen Zahnform über eine Kette auf ein angetriebenes Kettenrad mit einer ähnlichen Zahnform überträgt.

Einschließlich:

Vorteile:

Kettenantriebe haben viele Vorteile, verglichen mit Riemenantriebe,

Im Vergleich zum Zahnradgetriebe bietet der Kettenantrieb folgende Vorteile:

Benachteiligungen:

Die Hauptnachteile des Kettenantriebs sind:

05. Räderwerk

Ein Getriebesystem, das mehr als zwei Gänge umfasst, wird als Zahnradgetriebe bezeichnet. Das Zahnradgetriebe kann in zwei Arten eingeteilt werden: das normale Zahnradgetriebe und das Planetenradgetriebe.

Ein Planetengetriebe ist ein Zahnrad, das sowohl eine Rotations- als auch eine Axialbewegung innerhalb des Getriebezugs ausführt.

Das Räderwerk kann in zwei Kategorien unterteilt werden: das starre Räderwerk und das Planetenräderwerk.

Das Übersetzungsverhältnis des Getriebes, d. h. das Verhältnis der Winkelgeschwindigkeit (oder Drehzahl) der Eingangswelle zur Ausgangswellewird berechnet, indem das Produkt aus der Anzahl der Zähne aller Folgezahnräder in jedem Zahnradpaar durch die Anzahl der Zähne aller Antriebszahnräder geteilt wird.

In einem Planetengetriebe wird das Planetenrad, das sowohl eine Dreh- als auch eine Axialbewegung ausführt, dem Zentralrad oder Sonnenrad gegenübergestellt, das eine feste axiale Position hat.

Das Übersetzungsverhältnis des Planetengetriebes kann nicht direkt berechnet werden und erfordert die Anwendung der Relativbewegungsmethode (oder Inversionsmethode), um das Planetengetriebe in ein hypothetisches Festachsgetriebe umzuwandeln.

Zu den Merkmalen des Getriebes gehören:

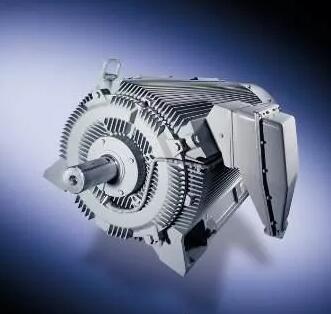

Der Begriff Elektroantrieb bezieht sich auf die Verwendung von Elektromotoren zur Umwandlung von elektrischer in mechanische Energie, um verschiedene Arten von Produktionsmaschinen, Transportfahrzeugen und anderen Gegenständen des täglichen Lebens anzutreiben, die Bewegung erfordern.

Vorteile:

Hohe Präzision: Servo-Motoren Der einfache und effiziente Übertragungsmechanismus, bestehend aus Kugelumlaufspindeln und Zahnriemen, führt zu einer Wiederholgenauigkeit von 0,01%. Dieses Übertragungsverfahren wird eingesetzt in Abkantpressen.

Energiesparend: Die in der Abbremsphase des Arbeitszyklus freigesetzte Energie kann wieder in elektrische Energie umgewandelt werden, wodurch die Betriebskosten gesenkt werden und nur 25% der für hydraulische Antriebe erforderlichen Leistungsausrüstung benötigt werden.

Präzise Kontrolle: Mit der Unterstützung von hochpräzisen Sensoren, Messgeräten und Computertechnologie kann eine genaue Steuerung entsprechend den eingestellten Parametern erreicht werden, die die Steuerungsgenauigkeit anderer Steuerungsmethoden weit übertrifft.

Schutz der Umwelt: Ein geringerer Energieverbrauch und eine optimierte Leistung führen zu einer geringeren Umweltverschmutzung und weniger Lärm, was einen besseren Umweltschutz für die Fabrik bedeutet.

Reduzierter Lärm: Das Betriebsgeräusch beträgt weniger als 70 Dezibel, was etwa 2/3 des Geräusches einer hydraulisch angetriebenen Spritzgießmaschine entspricht.

Kosteneinsparung: Die Kosten für Hydrauliköl und die damit verbundene Wartung entfallen, und es besteht keine Notwendigkeit für harte oder weiche Leitungen, die Kühlung des Hydrauliköls oder die Reduzierung der Kühlwasserkosten.

Die pneumatische Übertragung nutzt komprimiertes Gas als Arbeitsmedium und überträgt Leistung oder Informationen durch den Druck des Gases.

Vorteile:

Da Luft das Arbeitsmedium der pneumatischen Kraftübertragung ist, ist sie relativ leicht zu beschaffen. Die verbrauchte Luft kann bequem in die Atmosphäre abgelassen werden, so dass kein Tank und keine Rohrleitung wie bei der hydraulischen Kraftübertragung erforderlich sind.

Da die Viskosität der Luft sehr gering ist (etwa ein Zehntausendstel des Hydrauliköls), kommt es nur zu minimalen Verlusten und ermöglicht eine einfache Konzentration der Gaszufuhr und den Transport über weite Entfernungen. Leckagen in pneumatischen Systemen verursachen auch nicht so viel Umweltverschmutzung wie hydraulische Antriebe.

Im Vergleich zur hydraulischen Kraftübertragung bietet die pneumatische Kraftübertragung schnelles Handeln, schnelle Reaktion, geringen Wartungsaufwand, ein sauberes Arbeitsmedium und keine Verschlechterung des Mediums.

Darüber hinaus ist es gut geeignet für raue Arbeitsumgebungen wie entflammbare, explosive, staubige, stark magnetische, strahlende und vibrierende Bedingungen, wodurch es hydraulischen, elektronischen und elektrischen Steuersystemen überlegen ist.

Schließlich ist die pneumatische Übertragung kostengünstig und verfügt über einen automatischen Überlastschutz.

Benachteiligungen:

Die Stabilität der Arbeitsgeschwindigkeit wird durch die Kompressibilität der Luft beeinflusst. Die Verwendung einer Gas-Flüssigkeits-Kopplungsvorrichtung liefert jedoch zufriedenstellende Ergebnisse.

Aufgrund des niedrigen Arbeitsdrucks von in der Regel 0,31 MPa und der Notwendigkeit, die Strukturgröße klein zu halten, sollte die Gesamtausgangskraft 10 bis 40 kN nicht überschreiten.

Die Hochgeschwindigkeitsauspuffanlage erzeugt erheblichen Lärm, der durch einen Schalldämpfer gemildert wird.

Die Übertragungsgeschwindigkeit von Gassignalen in pneumatischen Geräten ist langsamer als die Geschwindigkeit von Elektronen und Licht innerhalb der Schallgeschwindigkeit.

Daher sollten pneumatische Steuersysteme nicht in komplexen Schaltungen mit vielen Stufen eingesetzt werden.

Die hydraulische Kraftübertragung ist eine Methode zur Übertragung von Energie und Steuerung durch den Einsatz von Flüssigkeit als Arbeitsmedium.

Vorteile:

Aus struktureller Sicht haben die vier Übertragungsarten eine kraft-komprimierte Ausgangsleistung pro Gewichts- und Größeneinheit und ein großes Trägheitsmomentverhältnis.

Die hydraulische Kraftübertragung hat jedoch bei gleicher Leistung ein geringeres Volumen, ist leicht und hat ein geringes Trägheitsmoment, eine kompakte Struktur und eine flexible Auslegung.

Die hydraulische Kraftübertragung ermöglicht eine stufenlose Anpassung von Drehzahl, Drehmoment und Leistung mit einer schnellen Reaktionszeit und einem breiten Drehzahlbereich von 100:1 bis 2000:1.

Die Steuerung und Einstellung sind relativ einfach, so dass die Bedienung bequem und arbeitssparend ist.

Außerdem lässt es sich leicht in elektrische Steuerungs- und Computersysteme zur Automatisierung integrieren.

In Bezug auf Nutzung und Wartung haben hydraulische Komponenten gute selbstschmierende Eigenschaften, sind leicht zu überlasten und den Druck aufrechtzuerhalten und sind sicher und zuverlässig. Die Komponenten lassen sich außerdem leicht standardisieren und verallgemeinern.

Die Hydrauliktechnik ist für ihre Sicherheit und Zuverlässigkeit bekannt, und ihre Plastizität und Variabilität bieten eine große Flexibilität in der Produktion, die einfache Änderungen und Anpassungen des Produktionsprozesses ermöglicht.

Darüber hinaus sind hydraulische Komponenten relativ preiswert und in hohem Maße anpassungsfähig.

Die Kombination der Hydrauliktechnologie mit neuen Technologien wie der Mikrocomputersteuerung liegt weltweit im Trend und stellt die "Maschine-Elektro-Hydraulik-Leicht"-Integration dar, wodurch die Digitalisierung leicht zu erreichen ist.

Alles hat zwei Seiten, es gibt Vor- und Nachteile. Hydraulische Antriebe sind da keine Ausnahme:

Benachteiligungen:

Die Relativbewegung der Oberflächen in der hydraulischen Kraftübertragung führt unvermeidlich zu Ölleckagen, und das Öl ist nicht völlig inkompressibel.

Dies kann dazu führen, dass das Übersetzungsverhältnis nicht streng genug ist und es sich nicht für die Verwendung in Übertragungsketten für Werkzeugmaschinen eignet, wie z. B. bei Gewindegängen.

Es kommt zu Verlusten wie Längsverlusten, lokalen Verlusten und Leckagen während des Ölflusses, was zu einer geringen Übertragungseffizienz führt und es für die Übertragung über große Entfernungen ungeeignet macht.

Die hydraulische Übertragung ist bei hohen und niedrigen Temperaturen problematisch.

Um Ölleckagen zu vermeiden und die Leistungsanforderungen zu erfüllen, müssen Hydraulikkomponenten mit hoher Präzision gefertigt werden, was zu Schwierigkeiten bei der Nutzung und Wartung führen kann.

Diagnose von Fehlern in hydraulische Systeme kann eine Herausforderung sein, vor allem in Gebieten, in denen die Hydrauliktechnologie nicht weit verbreitet ist. Dies behindert oft die breitere Förderung und Anwendung der Hydrauliktechnologie.

Die Wartung von Hydraulikanlagen erfordert ein gewisses Maß an Erfahrung, und die Ausbildung von Hydrauliktechnikern nimmt einen längeren Zeitraum in Anspruch.

Die Vorteile und Grenzen von Zahnrad-, Ketten- und Zahnriemenantrieben in der modernen Industrie sind wie folgt:

Zu den Hauptvorteilen des Zahnradantriebs gehören: ein konstantes und hochstabiles Momentanübersetzungsverhältnis, eine zuverlässige Struktur, ein geringer Geräuschpegel, ein hoher Wirkungsgrad bei der Kraftübertragung, ein großer Drehzahlbereich, die Fähigkeit, ein großes Übersetzungsverhältnis zu erreichen, eine kompakte Struktur und eine lange Lebensdauer. Darüber hinaus eignet sich der Zahnradantrieb für die Übertragung, bei der der Achsabstand zwischen den beiden Wellen groß ist, mit guter Flexibilität, um Stöße abzufedern und Vibrationen zu absorbieren; das Durchrutschen bei Überlastung verhindert Schäden an anderen Teilen, mit einer einfachen Struktur und niedrigen Kosten.

Zu den Einschränkungen des Zahnradantriebs gehören: hohe Umweltanforderungen, gute Schmierbedingungen sind erforderlich, nicht geeignet für die Übertragung zwischen zwei Wellen mit viel Staub oder einer großen Entfernung, und hohe Präzision bei der Herstellung und Installation ist erforderlich.

Der Vorteil des Kettentriebs liegt in der systematischen Analyse und Beschreibung seiner Konstruktion, einschließlich des Aufbaus, des Prinzips, der Konstruktionsberechnung und der Spannungsaspekte verschiedener Riementriebe (Flachriemenantrieb, Keilriemenantrieb, Schmalkeilriemenantrieb, Keilrippenriemenantrieb, Synchronriemenantrieb usw.).

Der Synchronriemenantrieb kombiniert die Vorteile von Kette, Getriebe und Dreiecksriemen und gewinnt mit der Entwicklung der Industrie zunehmend an Bedeutung. Zu seinen Merkmalen gehören reibungslose Übertragung, hohe Übertragungseffizienz und gute Wärmebeständigkeit des Produkts.

Der Zahnradantrieb ist in der modernen Industrie wegen seiner hohen Effizienz, hohen Stabilität, Eignung für große Übersetzungsverhältnisse und langen Lebensdauer weit verbreitet, erfordert aber eine höhere Umweltbelastung und eignet sich nicht für Anwendungen mit viel Staub oder langen Strecken. Die spezifischen Vor- und Nachteile des Kettenantriebs und des Zahnriemenantriebs müssen auf der Grundlage der spezifischen Konstruktion und des Anwendungsszenarios analysiert werden, aber sie spiegeln alle die Nachfrage der modernen Industrie nach effizienten und stabilen Übertragungsmethoden wider.