Haben Sie sich jemals gefragt, wie Bleche fachmännisch in komplizierte Formen gebogen werden? Dieser Artikel befasst sich mit sechs Arten von Biegeverfahren für Abkantpressen - Abkanten, Abwischen, Luftbiegen, Tiefziehen, Prägen und Drei-Punkt-Biegen. Sie werden die einzigartigen Vorteile und Grenzen jeder Methode kennenlernen und erfahren, wie sie zu einer effizienten und präzisen Metallfertigung beitragen. Von einfachen Biegungen bis hin zu komplexen Profilen - diese Techniken sind für die Herstellung hochwertiger Teile in der Fertigung unerlässlich. Tauchen Sie ein, um zu verstehen, wie diese Biegeverfahren Ihre Projekte verbessern können.

Abkantpressen sind vielseitige Maschinen, die in der Lage sind, qualitativ hochwertige Teile zu produzieren, aber es gibt immer noch Herausforderungen, um optimale Ergebnisse zu erzielen. In dieser Diskussion werden verschiedene Biegetypen und die wichtigsten Faktoren, die den Abkantprozess beeinflussen, untersucht.

Ein zuverlässiger und reproduzierbarer Betrieb von Abkantpressen erfordert eine synergetische Kombination aus der Maschine selbst und ihren Werkzeugkomponenten.

Die typische Abkantpresse Die Konfiguration besteht aus zwei stabilen C-Rahmen, die die Seiten der Maschine bilden und durch einen stabilen Tisch unten und einen beweglichen oberen Träger oben verbunden sind. Alternativ dazu ist auch eine umgekehrte Konfiguration möglich.

Die untere Matrize ruht auf dem Tisch, während der obere Stempel am oberen Balken befestigt wird. Unter Hydraulikpresse Bremsen, die in der heutigen Produktion dominieren, wird der obere Balken durch zwei synchronisierte Hydraulikzylinder betätigt, die an den C-Rahmen montiert sind.

Die Leistungsfähigkeit von Abkantpressen wird durch mehrere kritische Parameter definiert, darunter:

Der obere Strahl arbeitet in der Regel mit Geschwindigkeiten zwischen 1 und 15 mm/s, je nach den Anforderungen der Anwendung.

Moderne Abkantpressen sind zunehmend mit mehrachsigen, computergesteuerten Gegenmessern und fortschrittlichen Sensorsystemen zur Prozessoptimierung in Echtzeit ausgestattet. Diese Sensoren, sowohl mechanische als auch optische, messen den Biegewinkel während des Umformzyklus und übermitteln Daten an die Maschinensteuerung. Diese Rückkopplungsschleife ermöglicht dynamische Anpassungen der Prozessparameter und gewährleistet eine gleichbleibende Teilequalität.

Der Biegeprozess an der Abkantpresse ist ein komplexes Zusammenspiel von mehreren Faktoren:

1. Geometrie des Oberwerkzeugs (Stempel):

2. Geometrie des Unterwerkzeugs (Matrize):

3. Parameter der Maschine:

Während des Biegevorgangs wird der längste Schenkel des Blechwerkstücks sicher zwischen zwei präzise ausgerichteten Klemmbalken eingespannt. Der Biegebalken hebt oder senkt sich dann und faltet den verlängerten Teil des Blechs um ein sorgfältig ausgewähltes Biegeprofil, wie in Abbildung 1 dargestellt.

Modernste Biegemaschinen verfügen über vielseitige Biegebalken, die sowohl nach oben als auch nach unten verformt werden können. Diese bidirektionale Fähigkeit bietet einen bedeutenden Vorteil bei der Herstellung komplexer Komponenten, die eine Kombination aus positiven und negativen Biegewinkeln erfordern, was die Produktionsflexibilität erhöht und die Rüstzeiten reduziert.

Der endgültige Biegewinkel wird durch das Zusammenspiel mehrerer kritischer Faktoren bestimmt: der Biegewinkel des Biegebalkens, die spezifische Geometrie des Werkzeugs (einschließlich des Biegeprofilradius und der Matrizenöffnung) und die inhärenten Materialeigenschaften des Blechs (wie Streckgrenze, Elastizitätsmodul und Verfestigungseigenschaften).

Das Abkanten als Biegetechnik bietet bemerkenswerte Vorteile bei der Handhabung großer Blechtafeln mit relativer Leichtigkeit, wodurch es sich besonders gut für die Automatisierung in Produktionsumgebungen mit hohen Stückzahlen eignet. Das Verfahren minimiert den direkten Kontakt zwischen den Werkzeugen und der Blechoberfläche, wodurch das Risiko von Kratzern oder Schrammen deutlich verringert wird, was für die Aufrechterhaltung der Oberflächenqualität bei sichtbaren oder ästhetisch wichtigen Komponenten entscheidend ist.

Ein wichtiger Aspekt bei Falzvorgängen ist jedoch der Platzbedarf und die Zykluszeit, die mit der Bewegung des Biegebalkens verbunden sind. Die Notwendigkeit eines ausreichenden Freiraums für den Verfahrweg des Biegebalkens kann sich auf den Platzbedarf der Maschine auswirken und bei bestimmten Anwendungen den Durchsatz begrenzen. Ingenieure müssen diese Faktoren bei der Planung von Produktionsabläufen sorgfältig gegen die Vorteile des Verfahrens abwägen.

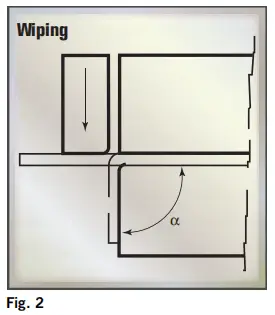

Beim Abstreifvorgang wird das Blech sicher zwischen dem oberen und unteren Spannbalken der Abkantpresse eingespannt. Die Abstreifmatrize, die in der Regel am Stößel der Maschine befestigt ist, senkt sich dann ab, um den überstehenden Teil des Blechs um den Radius der unteren Matrize zu biegen, wie in Abbildung 2 dargestellt. Dieser Vorgang erzeugt eine kontrollierte, schwungvolle Bewegung, die die gewünschte Biegung erzeugt.

Im Vergleich zum Luft- oder Bodenbiegen ist das Wischen eine schnellere Technik für die Herstellung von Biegungen und bietet eine höhere Produktivität für die Großserienproduktion. Diese Geschwindigkeit birgt jedoch ein erhöhtes Risiko von Oberflächenverletzungen oder Beschädigungen des Werkstücks. Da die Abstreifmatrize während des Biegevorgangs über die Blechoberfläche gleitet, kann sie möglicherweise Kratzer oder andere Unvollkommenheiten verursachen, insbesondere wenn scharfe Winkel geformt oder Materialien mit empfindlichen Oberflächen bearbeitet werden.

Das Wischen wird vor allem bei der Herstellung von paneelartigen Produkten mit schmalen, profilierten Kanten eingesetzt, z. B. bei Elektrogehäusen, Lüftungs- und Klimakanälen und architektonischen Paneelen. Diese Technik ist besonders effektiv bei der Herstellung von schmalen Flanschen und Saumkanten. Mit speziellen Werkzeugen können Abstreifvorgänge auf Standard-Abkantpressen effizient durchgeführt werden, was sie zu einer vielseitigen Option für viele Blechverarbeiter macht.

Um das Risiko einer Oberflächenbeschädigung während des Wischens zu verringern, können verschiedene Strategien angewandt werden:

Diese Maßnahmen tragen dazu bei, die Produktqualität zu erhalten und gleichzeitig die Geschwindigkeitsvorteile des Wischvorgangs zu nutzen.

Beim Biegen von Blechen gibt es vier Hauptvarianten: Luftbiegen, Gesenkbiegen, Prägen und Dreipunktbiegen. Jede Methode bietet eindeutige Vorteile und eignet sich für bestimmte Anwendungen, je nach Materialeigenschaften, erforderlicher Genauigkeit und Produktionsvolumen.

Das grundlegende Merkmal des Biegens besteht darin, dass das Blech durch ein Oberwerkzeug (Stempel) in die Öffnung des Unterwerkzeugs (Matrize) gedrückt wird, wie in Abbildung 3 dargestellt. Dieser Vorgang führt zu einer plastischen Verformung des Materials, wodurch eine dauerhafte Biegung entlang einer vorgegebenen Linie entsteht.

Infolge des Biegevorgangs wird das Blech auf beiden Seiten der Biegung elastisch zurückfedern und angehoben, was insbesondere bei großen oder dünnen Blechen zu Problemen wie Durchbiegung und Faltenbildung führen kann. Diese Herausforderungen sind bei hochfesten Materialien oder komplexen Geometrien noch ausgeprägter.

Um diese Probleme zu lösen, werden bei größeren Bauteilen oft alternative Umformtechniken wie das Falten oder Wischen bevorzugt. Zusätzlich können Blechfolgestützen oder Hinteranschläge in die Abkantpresse integriert werden, um das Abheben zu verringern und die Genauigkeit zu verbessern. Diese Hilfsmittel gewährleisten gleichmäßige Biegewinkel und verringern das Risiko von Materialverformungen.

Wenn das Biegen sowohl positive als auch negative Winkel in ein und demselben Bauteil erfordert, bieten Abkantmaschinen mehr Flexibilität als herkömmliche Abkanttechniken. Das Abkanten ermöglicht komplexere Biegefolgen und kann größere Blechformate verarbeiten, ohne die Präzision zu beeinträchtigen.

Einer der wichtigsten Vorteile moderner CNC-Abkantpressen ist die höhere Geschwindigkeit, Flexibilität und Wiederholbarkeit, die sie bieten. Diese Maschinen können schnell zwischen verschiedenen Werkzeugkonfigurationen wechseln, verschiedene Biegewinkel berücksichtigen und komplexe Biegefolgen mit minimalem Bedienereingriff ausführen. Dank dieser Vielseitigkeit eignen sich Abkantpressen sowohl für die Kleinserienproduktion als auch für die Fertigung von Großserien.

Das Luftbiegen, auch bekannt als partielles Biegen, ist eine vielseitige und weit verbreitete Technik der Blechumformung, die aufgrund der bedeutenden Fortschritte in der Abkanttechnologie an Bedeutung gewonnen hat. Diese Methode bietet eine hervorragende Kontrolle über die Rückfederung und ist daher für viele Verarbeiter die bevorzugte Wahl.

Beim Luftbiegen wird das Blech mit einem Stempel in eine V-förmige Matrize gepresst, wodurch eine Biegung ohne vollständigen Kontakt zwischen dem Werkstück und dem Werkzeug entsteht. Der Name des Verfahrens leitet sich von dem Luftspalt ab, der während der Umformung zwischen dem Blech und der Matrize besteht. Der Kontakt erfolgt an nur drei Punkten: zwei entlang der Matrizenschultern und einer an der Stempelspitze, daher der Begriff "Dreipunktbiegen".

Der Biegevorgang erfolgt durch Absenken des Stempels auf eine vorbestimmte Tiefe innerhalb der V-Matrizenöffnung, ohne dass dieser den Boden berührt. Dieser partielle Kontakt ermöglicht eine größere Flexibilität bei der Herstellung verschiedener Biegewinkel und -profile mit einem einzigen Satz von Werkzeugen. Der Biegewinkel wird in erster Linie durch die Stempelhubtiefe und nicht durch die Werkzeuggeometrie gesteuert.

Einer der Hauptvorteile des Luftbiegens ist seine Anpassungsfähigkeit. Ein einziger Werkzeugsatz kann mehrere Materialstärken und -typen sowie eine Reihe von Biegewinkeln aufnehmen. Diese Vielseitigkeit reduziert die Zeiten für den Werkzeugwechsel erheblich und erhöht die Gesamtproduktivität. Darüber hinaus erfordert das Luftbiegen im Vergleich zu anderen Verfahren weniger Biegekraft, was den Einsatz kleinerer, kompakterer Werkzeuge ermöglicht und eine größere Konstruktionsflexibilität bietet.

Die Öffnungsweite der V-Matrize ist ein kritischer Parameter beim Luftbiegen, der üblicherweise als Vielfaches der Blechdicke (S) ausgedrückt wird. Für dünne Bleche bis zu 3 mm ist eine Breite von 6S üblich, während dickere Bleche über 10 mm bis zu 12S erfordern können. Eine allgemeine Faustregel ist V = 8S, obwohl dies je nach den spezifischen Anwendungsanforderungen variieren kann.

Trotz seiner Vorteile hat das Luftbiegen einige Einschränkungen. Das Verfahren ist im Allgemeinen weniger präzise als Methoden, bei denen das Blech während des gesamten Biegevorgangs in vollem Kontakt mit dem Werkzeug steht. Die Genauigkeit hängt in hohem Maße von der Konsistenz der Materialeigenschaften, der Blechdicke und dem Zustand des Werkzeugs ab. Schwankungen bei diesen Faktoren können aufgrund von Rückfederungseffekten zu Abweichungen beim endgültigen Biegewinkel führen.

Die typische Winkelgenauigkeit beim Luftbiegen beträgt etwa ±0,5 Grad. Der Biegeradius wird nicht direkt durch die Form des Werkzeugs bestimmt, sondern durch die Elastizität des Materials beeinflusst, die normalerweise zwischen 1S und 2S liegt. Um Qualitätsprobleme, die sich aus Material- und Werkzeugschwankungen ergeben, zu mindern, setzen die Hersteller häufig fortschrittliche Technologien wie Echtzeit-Winkelmesssysteme, adaptive Bombiersysteme und verschleißfeste Werkzeuge ein.

Die geringeren Tonnageanforderungen und die hohe Flexibilität des Luftbiegens haben dazu geführt, dass dieses Verfahren bei modernen Verarbeitern immer beliebter wird. Um die Vorteile voll auszuschöpfen, müssen jedoch die Materialeigenschaften, die Werkzeugkonstruktion und die Prozesssteuerung sorgfältig berücksichtigt werden. Durch die Umsetzung geeigneter Ausgleichsmaßnahmen und die Nutzung der neuesten Abkantpressen-Technologien können Hersteller mit dem Luftbiegen qualitativ hochwertige, gleichbleibende Ergebnisse für eine Vielzahl von Anwendungen erzielen.

Vorteile:

Benachteiligungen:

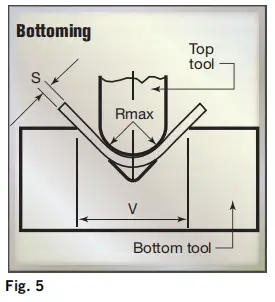

Das Absenken ist eine fortschrittliche Variante des Luftbiegens, bei der ein Blech gegen die Schrägen der V-Öffnung im Unterwerkzeug (Abb. 5) gedrückt wird, während Luft zwischen dem Blech und dem Boden der V-Öffnung eingeschlossen wird. Dieses Verfahren bietet im Vergleich zum Luftbiegen eine höhere Präzision und Konsistenz und ist daher ideal für die Herstellung präziser Profile.

Beim Tiefziehen senkt sich der Stempel bis zum Boden der Matrize und drückt das Blech fest gegen die Matrizenseiten. Dieser konzentrierte Druck im Biegebereich führt zu einem präziseren Innenradius und einer höheren Materialnachgiebigkeit, was eine geringere Rückfederung zur Folge hat.

Die Auswahl des Werkzeugs ist für die Bodenbearbeitung entscheidend. Die Bediener müssen die optimalen Winkel für Stempel und Matrize sorgfältig auswählen und dabei die erwartete Rückfederung berücksichtigen, um den gewünschten Profilwinkel zu erreichen. Um optimale Ergebnisse zu erzielen, müssen die Winkel von Stempel und Matrize genau übereinstimmen.

Im Gegensatz zum Luftbiegen bietet das Bodenbiegen weniger Flexibilität, da der Stempelradius und der V-Öffnungswinkel direkt miteinander verbunden sind. Dies erfordert separate Werkzeugsätze für jeden Biegewinkel, jede Blechdicke und oft auch für unterschiedliche Materialien aufgrund von Schwankungen der Rückfederung und der erforderlichen Werkzeugkompensation.

Die ideale Breite der V-Öffnung (U-förmige Öffnungen sind nicht geeignet) für die Bodenbildung folgt einer allgemeinen Richtlinie:

Die zulässigen Mindestbiegeradien für Stahlblech liegen in der Regel zwischen 0,8S und 2S, je nach Materialqualität. Weichere Werkstoffe wie Kupferlegierungen können viel kleinere Radien erreichen, wobei unter optimalen Bedingungen eine Untergrenze von 0,25S möglich ist.

Der Kraftaufwand für die Bodenbildung ist unterschiedlich:

Der resultierende Biegewinkel wird hauptsächlich durch das Werkzeug bestimmt, nur die Rückfederung muss korrigiert werden. Insbesondere führt das Tiefziehen im Allgemeinen zu einer geringeren Rückfederung im Vergleich zum Luftbiegen. Theoretisch können mit dem Bottoming Winkelgenauigkeiten von bis zu ±0,25 Grad erreicht werden.

Es ist jedoch wichtig zu erwähnen, dass die jüngsten Fortschritte bei der Steuerung und den Einstellmöglichkeiten von Abkantpressen, selbst bei preisgünstigeren Maschinen, dazu geführt haben, dass das Luftbiegen bei vielen Anwendungen zunehmend gegenüber dem Gesenkbiegen bevorzugt wird. Diese Verschiebung ist auf die verbesserte Präzision und die größere Flexibilität des Luftbiegens zurückzuführen, die nun oft die Vorteile, die traditionell mit dem Tiefziehen verbunden sind, erreichen oder übertreffen.

Vorteile:

Benachteiligungen:

Das Prägen, abgeleitet von der Prägung von Metallmünzen, ist eine Präzisionsbiegetechnik, mit der hochpräzise und gleichmäßige Ergebnisse bei der Blechumformung erzielt werden. Dieses Verfahren zeichnet sich durch seine Fähigkeit aus, identische Teile mit minimaler Rückfederung zu produzieren, was es ideal für Anwendungen macht, die extreme Präzision erfordern.

Beim Prägen sind die Stempel- und Matrizenwinkel identisch mit dem gewünschten Biegewinkel, so dass eine Rückfederungskompensation nicht erforderlich ist. Bei diesem Verfahren wird eine beträchtliche Kraft aufgebracht - in der Regel das 4- bis 5-fache des Luftbiegens -, um das Material über seinen gesamten Querschnitt dauerhaft zu verformen. Diese Hochdruckumformungstechnik kann in einigen Fällen eine 25- bis 30-mal höhere Tonnage als das Luftbiegen erfordern, was robuste Abkantpressen und Werkzeuge erforderlich macht.

Die Matrizenöffnung beim Prägen ist deutlich schmaler als beim Luft- oder Bodenbiegen und beträgt im Idealfall etwa das Fünffache der Blechdicke (5T). Diese geringere Breite verhindert einen übermäßigen Materialfluss und gewährleistet eine genaue Kontrolle über den Innenradius der Biegung. Die Stempelspitze dringt deutlich in das Material ein und erzeugt eine präzise, dauerhafte Verformung, die eine Rückfederung praktisch ausschließt.

Zu den wichtigsten Merkmalen der Münzprägung gehören:

Das Prägen bietet zwar eine unvergleichliche Präzision, ist aber aufgrund des hohen Kraftaufwands und des potenziellen Werkzeugverschleißes teurer als das Luftbiegen oder Tiefziehen. Daher ist es in der Regel dünnen Blechen und Anwendungen vorbehalten, bei denen es auf extreme Genauigkeit ankommt.

Der Prägevorgang ist in Abbildung 6 dargestellt, die zeigt, wie der Stempel vollständig in das Material eingreift und es genau in das Bodenprofil der Matrizenöffnung zwingt.

Vorteile:

Benachteiligungen:

Das Dreipunktbiegen ist eine fortschrittliche Biegetechnik, die sich in der Präzisionsmetallbearbeitung durchgesetzt hat und oft als Weiterentwicklung des Luftbiegens angesehen wird.

Bei dieser Methode wird ein spezielles Matrizensystem verwendet, bei dem die Höhe des Unterwerkzeugs über einen Servomotor präzise gesteuert wird und eine Einstellbarkeit im Mikrometerbereich (typischerweise ±0,01 mm) bietet. Das Blech wird über die Biegeradien der Matrize geformt, bis es den einstellbaren Boden berührt, wobei sich der Biegewinkel umgekehrt proportional zur Tiefe des Matrizenbodens verhält.

Um eine außergewöhnliche Genauigkeit zu gewährleisten, ist das Verfahren mit einem hydraulischen Kissen zwischen dem Stößel und dem Oberwerkzeug ausgestattet. Dieses dynamische Kompensationssystem gleicht Schwankungen in der Blechdicke aus und ermöglicht Echtzeitkorrekturen während des Biegevorgangs. Folglich können beim Dreipunktbiegen Biegewinkel mit einer Genauigkeit von weniger als 0,25 Grad erreicht werden, was die Möglichkeiten herkömmlicher Biegemethoden übertrifft.

Die wichtigsten Vorteile des Dreipunktbiegens sind:

Die Einführung dieser Technik ist jedoch mit einigen Herausforderungen verbunden:

In Anbetracht dieser Faktoren ist das Dreipunktbiegen derzeit in hochwertigen, präzisionsorientierten Sektoren wie der Luft- und Raumfahrt, der Herstellung medizinischer Geräte und der modernen Elektronik am weitesten verbreitet. In diesen Nischenmärkten rechtfertigen die verbesserte Genauigkeit und Wiederholbarkeit die zusätzlichen Kosten, insbesondere bei komplexen Teilen mit strengen geometrischen Anforderungen.

Da die Technologie immer ausgereifter und zugänglicher wird, ist davon auszugehen, dass das Dreipunktbiegen in der Metallverarbeitung breitere Anwendung finden wird, zumal die Industrie zunehmend höhere Präzision und Flexibilität bei der Blechumformung verlangt.