Haben Sie schon einmal über die Vielseitigkeit von Federn im Maschinenbau gestaunt? Von Fahrzeugaufhängungen bis hin zu Präzisionsinstrumenten spielen diese unbesungenen Helden eine entscheidende Rolle. In diesem Blogbeitrag tauchen wir in die faszinierende Welt der Federn ein und erforschen ihre Arten, Anwendungen und Konstruktionsprinzipien. Entdecken Sie mit uns die Geheimnisse dieser wichtigen Komponenten, die für den reibungslosen Betrieb unserer Maschinen und Geräte sorgen.

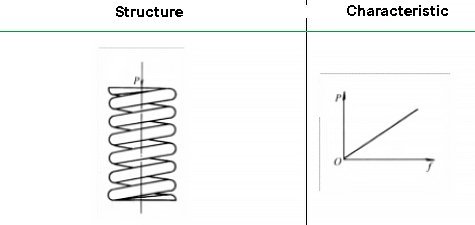

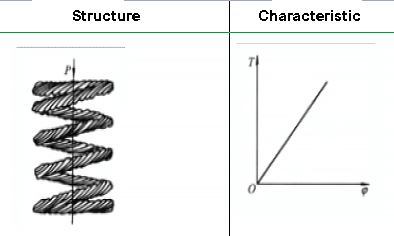

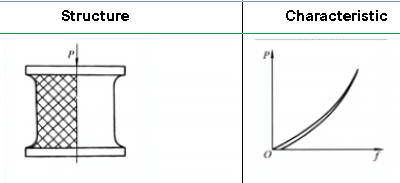

Zylindrische Schraubendruckfedern mit kreisförmigem Querschnitt zeichnen sich durch ihr lineares Kraft-Weg-Verhältnis, ihre gleichbleibende Steifigkeit über den gesamten Bewegungsbereich und ihre einfache, aber effektive Konstruktion aus. Diese Eigenschaften, kombiniert mit einfacher Herstellung und Kosteneffizienz, tragen zu ihrer weitverbreiteten Anwendung in verschiedenen Branchen bei.

Diese Federn eignen sich hervorragend für Anwendungen, die Folgendes erfordern:

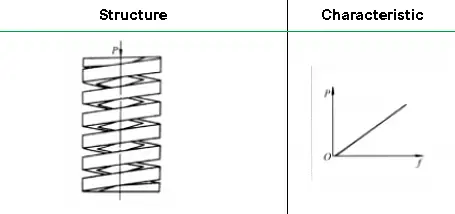

Bei gleichem Platzbedarf weist eine zylindrische Schraubendruckfeder mit rechteckigem Querschnitt bessere mechanische Eigenschaften auf als ihr Gegenstück mit rundem Querschnitt. Diese Konstruktion weist eine deutlich höhere Steifigkeit und ein verbessertes Energieaufnahmevermögen auf, was sie besonders vorteilhaft für Anwendungen macht, bei denen der Platz begrenzt ist, die Leistungsanforderungen aber hoch sind.

Der rechteckige Querschnitt bietet mehrere entscheidende Vorteile:

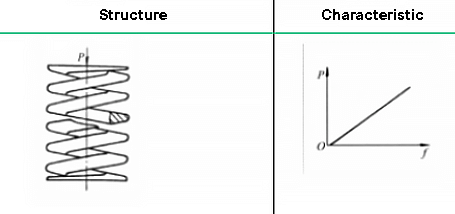

Zylindrische Schraubendruckfedern mit Flachdrahtprofilen bieten gegenüber ihren Pendants mit kreisförmigem Profil erhebliche Vorteile, insbesondere in Bezug auf die Energiespeicherkapazität, die Druckhöhe und die Gesamtdruckfähigkeit. Das flache Drahtprofil ermöglicht eine effizientere Nutzung von Material und Raum, was zu Federn führt, die mehr potenzielle Energie in einem bestimmten Volumen speichern können.

Diese Federn weisen aufgrund des geringeren Abstandes zwischen den Windungen beim Zusammendrücken eine geringere Festkörperhöhe (voll zusammengedrückte Höhe) auf, was einen größeren Bewegungsbereich auf engem Raum ermöglicht. Darüber hinaus bietet die flache Drahtgeometrie eine größere Kontaktfläche zwischen den Windungen, was die Stabilität und die Lastverteilung während der Kompression verbessert.

Die überragenden Leistungsmerkmale von Flachprofilfedern machen sie ideal für Anwendungen mit strengen Platzverhältnissen und hohem Energiebedarf. Sie sind in der Automobiltechnik weit verbreitet und werden in vielen Bereichen eingesetzt:

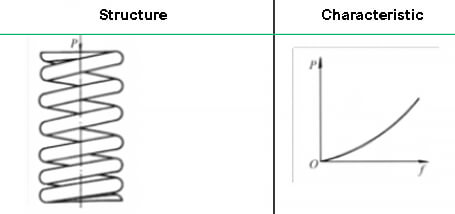

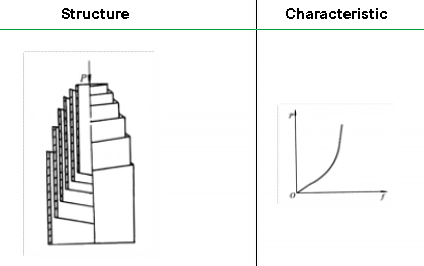

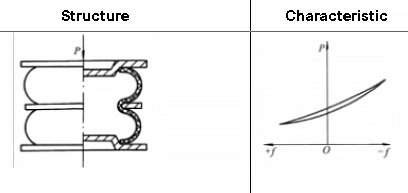

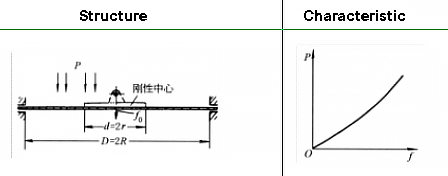

Wenn die aufgebrachte Last bis zu einem kritischen Wert ansteigt, ändert sich das Verhalten der Feder in besonderer Weise. Die Windungen mit kleinerer Steigung werden nach und nach zusammengedrückt und kommen in Kontakt, ein Phänomen, das als Windungsbindung bekannt ist. Dieses allmähliche Ineinandergreifen der Windungen führt zu einem nichtlinearen Anstieg der Federsteifigkeit, wodurch die Kraft-Weg-Kennlinie von einer anfänglich linearen Reaktion zu einer progressiven, inkrementellen Kurve übergeht.

Die variable Steifigkeitscharakteristik verändert die Eigenfrequenz der Feder in Abhängigkeit von der Belastung und schafft ein dynamisches System mit adaptiven Resonanzeigenschaften. Diese Eigenschaft ermöglicht es der Feder, Resonanzen über ein breiteres Spektrum von Betriebsfrequenzen wirksam zu dämpfen oder abzuschwächen, was besonders bei Hochgeschwindigkeitsanwendungen mit schnell schwankenden Lasten von Vorteil ist.

Das einzigartige lastabhängige Verhalten von Federn mit ungleicher Steigung macht sie besonders wertvoll für Präzisionsmechanismen, Fahrzeugaufhängungen und Industriemaschinen, bei denen kontrollierte Energieabsorption und Schwingungsisolierung entscheidend sind. Durch die Anpassung der Steigungsvariation entlang der Federlänge können Ingenieure das Kraft-Weg-Profil fein abstimmen, um spezifische Leistungsanforderungen zu erfüllen und die Reaktion der Feder auf komplexe Belastungsszenarien zu optimieren.

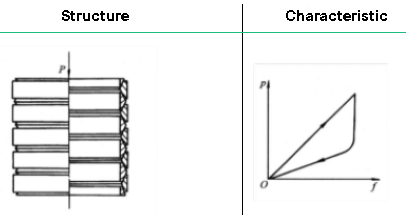

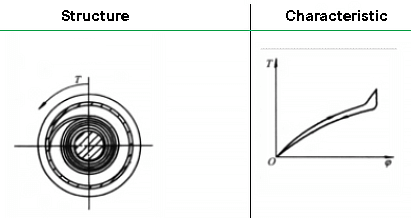

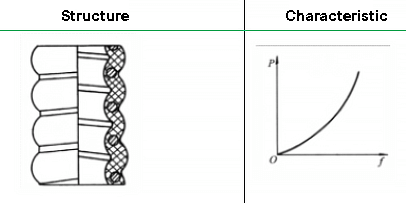

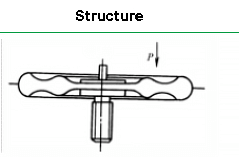

Die mehrsträngige zylindrische Schraubendruckfeder besteht aus einem Verbundwerkstoff, der aus Stahldrahtseilen besteht, die mit dünnen Stahldrahtfilamenten verflochten sind. Diese einzigartige Konstruktion kombiniert die Festigkeit von Drahtseilen mit der Flexibilität einzelner Drahtlitzen.

Im unbelasteten Zustand ist der Kontakt zwischen den Drähten im Seilgefüge relativ locker, was eine anfängliche Nachgiebigkeit ermöglicht. Wenn jedoch die äußere Last auf einen kritischen Wert ansteigt, kommt es zu einer deutlichen Veränderung. Die einzelnen Drahtlitzen beginnen sich zu straffen und gegeneinander zu drücken, was zu einer deutlichen Erhöhung der Federsteifigkeit führt. Dieses Phänomen äußert sich in einem deutlichen Wendepunkt in der Kraft-Weg-Kennlinie der Mehrdraht-Schraubenfeder, wodurch sie sich von herkömmlichen Eindrahtfedern unterscheidet.

Die mehrsträngige Konstruktion bietet mehrere Vorteile gegenüber herkömmlichen zylindrischen Schraubenfedern, die aus Materialien mit gleichem Querschnitt hergestellt werden:

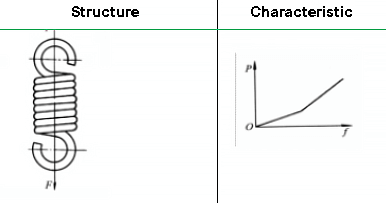

Die Leistung und die Eigenschaften von zylindrischen Schraubenzugfedern entsprechen weitgehend denen von zylindrischen Schraubendruckfedern mit kreisförmigem Querschnitt. Sie sind jedoch speziell für den Betrieb unter Zug- und nicht unter Druckkräften ausgelegt.

Diese Federn werden hauptsächlich in Anwendungen eingesetzt, die eine kontrollierte Zugbelastung und Energiespeicherung erfordern. Häufige Anwendungsfälle sind:

Die einzigartige Geometrie der zylindrischen Schraubenzugfedern, die sich durch einen allmählich zunehmenden Windungsdurchmesser entlang der Federachse auszeichnet, bietet mehrere Vorteile:

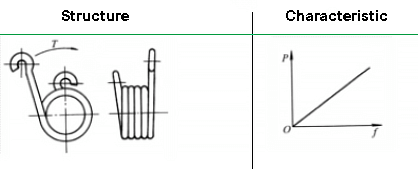

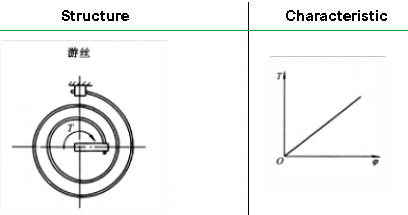

Eine zylindrische Schraubendrehfeder ist ein wesentliches mechanisches Bauteil, das dazu dient, Rotationskräften zu widerstehen und Torsionsenergie zu speichern. Ihre schraubenförmige Struktur, die in der Regel aus hochfesten Werkstoffen wie Federstahl oder Nickellegierungen gewickelt ist, ermöglicht eine effiziente Umwandlung des aufgebrachten Drehmoments in potenzielle Energie. Dieser Federtyp weist eine lineare Kraft-Weg-Kennlinie auf, was ihn in verschiedenen Anwendungen vorhersehbar und zuverlässig macht.

Zylindrische Schenkelfedern werden häufig in verschiedenen Industrie- und Konsumgütern eingesetzt und erfüllen mehrere Funktionen:

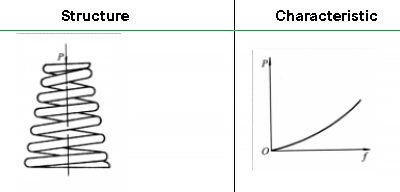

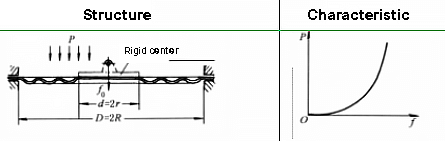

Die konische Schraubenfeder weist eine einzigartige Funktionalität auf, die der einer Schraubenfeder mit ungleicher Steigung ähnelt, jedoch mit verbesserten Leistungsmerkmalen. Mit zunehmender Belastung zieht sich die Feder allmählich zusammen, ausgehend von den Windungen mit größerem Durchmesser und weiter zu den Windungen mit kleinerem Durchmesser. Dieser allmähliche Eingriff setzt sich fort, bis die Windungen in Kontakt kommen, was zu einer variablen Federrate führt.

Die Kraft-Weg-Kennlinie einer Kegelfeder ist deutlich nichtlinear, wobei die Steifigkeit mit zunehmender Belastung progressiv ansteigt. Dieses variable Steifigkeitsprofil führt zu einer dynamischen Eigenschwingungsfrequenz, die besonders vorteilhaft für die Abschwächung oder Beseitigung von Resonanzeffekten ist. Im Vergleich zu herkömmlichen Druckfedern mit gleicher Steigung weisen konische Federn über ein breiteres Frequenzspektrum hinweg bessere Anti-Resonanz-Eigenschaften auf.

Die konische Geometrie von Kegelfedern bietet mehrere entscheidende Vorteile:

Aufgrund dieser Eigenschaften eignen sich konische Schraubenfedern besonders gut für Anwendungen, die eine hohe Lastaufnahme und Schwingungsdämpfung erfordern. Zu den üblichen industriellen Anwendungen gehören:

Volutenfedern zeichnen sich durch ihre konische Form und ihre eng gewickelten Windungen aus und bieten im Vergleich zu herkömmlichen Schraubenfedern eine höhere Energieaufnahmekapazität in einem kompakten Formfaktor. Diese einzigartige Konstruktion ermöglicht eine größere Einfederung und Tragfähigkeit auf begrenztem Raum. Darüber hinaus bietet die ihrer Struktur innewohnende Reibung zwischen den Platten erhebliche Dämpfungseffekte, die Schwingungen über ein breites Frequenzspektrum hinweg wirksam abschwächen.

Diese Federn finden breite Anwendung in industriellen Rohrleitungssystemen, insbesondere dort, wo der Ausgleich von Wärmeausdehnungen und die Schwingungsisolierung von entscheidender Bedeutung sind. Sie werden besonders häufig in Hochtemperatur- und Hochdruckumgebungen eingesetzt, wie z. B. in Dampf- und Wasserverteilungsnetzen in Wärmekraftwerken. Die Fähigkeit der Federn, axiale, laterale und angulare Bewegungen auszugleichen, macht sie unschätzbar wertvoll für die Aufrechterhaltung der Systemintegrität und die Verlängerung der Lebensdauer der Ausrüstung.

Trotz ihrer Vorteile stellen Spiralfedern bei der Herstellung und Wartung gewisse Herausforderungen dar. Die engen Zwischenräume zwischen den Platten, die ihrer Konstruktion eigen sind, erschweren die Wärmebehandlungsprozesse und machen ein gleichmäßiges Abschrecken schwierig. Dies kann zu Inkonsistenzen bei den Materialeigenschaften und der Leistung führen. Darüber hinaus schließt die eng gewickelte Struktur herkömmliche Oberflächenbehandlungsverfahren wie das Strahlen aus, was die Korrosionsbeständigkeit und die Lebensdauer einschränken kann. Darüber hinaus erfordert die komplexe Geometrie von Spiralfedern hochpräzise Fertigungstechniken, deren konsequente Einhaltung schwierig sein kann, was sich möglicherweise auf die Lasteinfederungseigenschaften und die allgemeine Zuverlässigkeit der Feder auswirkt.

Um diese Einschränkungen abzumildern, werden fortschrittliche Fertigungstechnologien wie computergesteuerte Wickelmaschinen und spezielle Wärmebehandlungsverfahren entwickelt. Diese Innovationen zielen darauf ab, die Produktionsgenauigkeit zu erhöhen, die Materialgleichmäßigkeit zu verbessern und alternative Oberflächenbehandlungsmethoden zu erforschen, die für die einzigartige Geometrie von Spiralfedern geeignet sind.

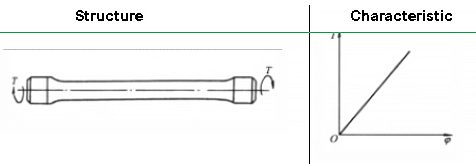

Das Konstruktionsprinzip von Drehstabfedern ist konzeptionell einfach, aber ihre Herstellung erfordert anspruchsvolle Materialspezifikationen und Fertigungspräzision. Diese Federn funktionieren nach dem Prinzip der Torsionselastizität, bei dem ein Metallstab Verdrehungskräften widersteht und in seine ursprüngliche Position zurückkehrt, wenn die Last entfernt wird.

Drehstabfedern finden weit verbreitete Anwendung in Aufhängungssystemen von Kraftfahrzeugen, insbesondere in leichten Fahrzeugen und einigen schweren Lastkraftwagen. Sie bieten ein kompaktes Design, das Platz spart und eine progressive Federrate bietet, die den Fahrkomfort und das Fahrverhalten verbessert. Im Automobilsektor werden sie häufig aus hochfesten legierten Stählen wie SAE 5160 oder 9260 hergestellt, die zur Erzielung optimaler mechanischer Eigenschaften wärmebehandelt werden.

Neben der Verwendung in Kraftfahrzeugen dienen Torsionsstäbe als Hilfsfedern in verschiedenen mechanischen Systemen. In Verbrennungsmotoren werden sie in Ventilbaugruppen eingesetzt, um eine präzise Ventilsteuerung und -abdichtung zu gewährleisten. Luftfedersysteme in Industrie- und Transportanwendungen können Torsionsstäbe enthalten, um zusätzliche Stabilität und Lastverteilung zu gewährleisten. Auch in Hydraulik- und Pneumatiksystemen kommen Drehstabfedern zum Einsatz, da sie zur Aufrechterhaltung eines gleichmäßigen Druckniveaus beitragen.

Das Herstellungsverfahren für Torsionsstäbe umfasst in der Regel ein Präzisionsschmieden oder eine spanabhebende Bearbeitung, gefolgt von einer sorgfältig kontrollierten Wärmebehandlung, um die erforderliche Festigkeit und Elastizität zu erreichen. Oberflächenbehandlungen wie Kugelstrahlen oder Nitrieren werden häufig angewandt, um die Ermüdungsfestigkeit und Haltbarkeit zu verbessern. Qualitätskontrollmaßnahmen, einschließlich zerstörungsfreier Prüfungen und strenger Maßkontrollen, sind von entscheidender Bedeutung, um eine gleichbleibende Leistung und Langlebigkeit dieser kritischen Komponenten zu gewährleisten.

Tellerfedern, auch bekannt als Kegel-Tellerfedern oder Tellerfedern, weisen eine außergewöhnliche Tragfähigkeit, Dämpfungseigenschaften und Stoßdämpfungseigenschaften auf. Diese konischen Tellerfedern sind so konzipiert, dass sie hohe Lasten in einem kompakten axialen Raum tragen können, was sie ideal für Anwendungen mit begrenzter Einbauhöhe macht.

Durch die Verwendung verschiedener Kombinationen und Stapelanordnungen von Tellerfedern können Ingenieure eine breite Palette von Last-Durchbiegungs-Charakteristiken erreichen. Diese Konfigurationen umfassen:

Die Vielseitigkeit der Tellerfedern ermöglicht ihren Einsatz in zahlreichen industriellen Anwendungen, wie z. B.:

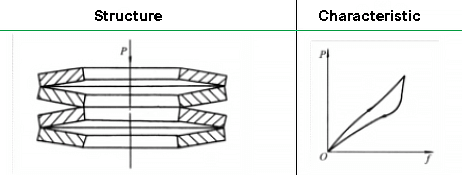

Ringfedern, auch bekannt als Reibungsfedern oder Ringfedern, sind hochentwickelte Energieabsorptionsvorrichtungen, die in industriellen und militärischen Schwerlastanwendungen weit verbreitet sind. Diese Federn eignen sich hervorragend für Szenarien, die eine hohe Energiedissipation auf kleinstem Raum erfordern, und bieten im Vergleich zu herkömmlichen Schraubenfedern eine überlegene Leistung. Ihr einzigartiges Design besteht aus einer Reihe von Innen- und Außenringen mit konisch zulaufenden Gegenflächen, die eine kontrollierte Reibung und Energieabsorption während der Kompressions- und Expansionszyklen ermöglichen.

Zu den wichtigsten Anwendungen von Ringfedern gehören:

Die ebene Spiralfeder, auch Spiralfeder genannt, ist ein präzisionsgefertigtes Bauteil, das aus einem flachen, eng gewickelten Metallstreifen besteht. Diese vielseitige Feder erfüllt zwei Funktionen in verschiedenen mechanischen Systemen:

Die Hauptfunktion der ebenen Spiralfeder ist die Speicherung und kontrollierte Abgabe von Energie. Ihr einzigartiges gewundenes Design ermöglicht eine effiziente Energiespeicherung und allmähliche Energieabgabe, was sie ideal für Zeitmessungsmechanismen macht.

Zu den wichtigsten Vorteilen von ebenen Spiralfedern in Uhrwerksystemen gehören:

Die Anwendungen von ebenen Spiralfedern erstrecken sich über verschiedene Branchen und Produkte:

Blattfedern sind vielseitige elastische Bauteile, die aus einer oder mehreren Schichten von Metallblechen bestehen und in der Regel einen rechteckigen Querschnitt haben. Obwohl sie traditionell mit Fahrzeugaufhängungssystemen in Verbindung gebracht werden, finden sie vielfältige Anwendungen in verschiedenen industriellen und mechanischen Bereichen, insbesondere dort, wo kontrollierte Flexibilität und Tragfähigkeit erforderlich sind.

Diese Federn eignen sich hervorragend für Anwendungen, die eine moderate Tragfähigkeit und vorhersehbare Verformungseigenschaften erfordern. Ihr einzigartiges Design ermöglicht eine breite Palette von Anwendungen, darunter:

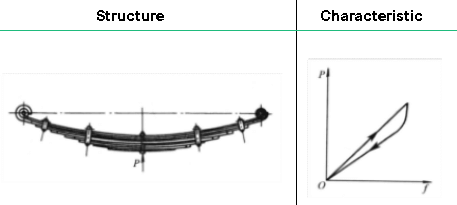

Die Stahlplattenfeder, auch Blattfeder genannt, besteht aus mehreren Schichten hochfester Federstahlplatten, die in der Regel unterschiedlich lang und dick sind.

Dieses robuste Bauteil wird häufig in den Federungssystemen verschiedener Fahrzeuge eingesetzt, z. B. in Automobilen, Schwerlastkraftwagen, Traktoren und Eisenbahnwaggons. Ihre Hauptfunktion besteht darin, Stoßbelastungen zu absorbieren und zu verteilen, Schwingungen zu dämpfen und zu minimieren und so den Fahrkomfort und die Stabilität des Fahrzeugs zu verbessern.

Neben ihren traditionellen Anwendungen in der Automobilindustrie wird die Stahlfeder auch in zahlreichen mechanischen Produkten und Industrieanlagen zur Schwingungsdämpfung eingesetzt. Ihre hohe Steifigkeit, gepaart mit ausgezeichneter Ermüdungsfestigkeit und Tragfähigkeit, macht sie zur idealen Wahl für Anwendungen, die sowohl Stärke als auch Flexibilität erfordern. Beispiele hierfür sind schwere Maschinen, landwirtschaftliche Geräte und bestimmte Arten von Industriepressen.

Gummifedern, die sich durch ihren niedrigen Elastizitätsmodul auszeichnen, weisen eine außergewöhnliche elastische Verformungsfähigkeit auf, die es ermöglicht, die gewünschten nichtlinearen Eigenschaften mit bemerkenswerter Leichtigkeit zu erreichen. Diese einzigartige Eigenschaft ermöglicht ein breites Spektrum an Designflexibilität, da Gummifedern in praktisch jeder Form und mit anpassbarer Steifigkeit hergestellt werden können, um spezifische Lastanforderungen in mehreren Richtungen zu erfüllen.

Einer der Hauptvorteile von Gummifedern ist ihre Fähigkeit, gleichzeitig mehrachsige Lasten zu tragen, einschließlich Druck, Zug, Scherung und Torsion. Diese multifunktionale Kapazität vereinfacht die Konstruktion von Gesamtsystemen erheblich, reduziert den Bedarf an komplexen Baugruppen und kann die Anzahl der Komponenten und das Gewicht verringern.

Die Vielseitigkeit von Gummifedern erstreckt sich auch auf ihre Materialzusammensetzung, wobei verschiedene Elastomermischungen erhältlich sind, die den unterschiedlichen Umweltbedingungen und Leistungsanforderungen gerecht werden. So bietet beispielsweise Naturkautschuk eine hervorragende Elastizität und Ermüdungsfestigkeit, während synthetische Kautschuke wie EPDM eine verbesserte Wetter- und Chemikalienbeständigkeit bieten.

Jüngste Fortschritte in der Technologie der Gummimischungen und der Herstellungsverfahren haben den Anwendungsbereich von Gummifedern weiter erweitert. Verbesserte Haltbarkeit, Temperaturbeständigkeit und Tragfähigkeit haben dazu geführt, dass sie zunehmend in verschiedenen Industriezweigen eingesetzt werden, z. B. in Aufhängungssystemen für Kraftfahrzeuge, zur Schwingungsisolierung in Industriemaschinen und zum Erdbebenschutz von Gebäuden.

Die rasche Zunahme der Verwendung von Gummifedern in mechanischen Geräten ist auf mehrere Faktoren zurückzuführen:

Die Gummi-Metall-Spiralfeder aus Verbundwerkstoff weist eine progressive Kennlinie auf, die eine zunehmende Steifigkeit unter Belastung zeigt. Dieses nichtlineare Verhalten sorgt für eine adaptive Leistung unter verschiedenen Belastungsbedingungen.

Diese innovative Verbundkonstruktion vereint die besten Eigenschaften von Gummi- und Metallfedern. Im Vergleich zu einer herkömmlichen Gummifeder bietet sie eine deutlich höhere Steifigkeit und Tragfähigkeit. Im Gegensatz zu einer herkömmlichen Metallfeder bietet sie hervorragende Dämpfungseigenschaften und Energieabsorption.

Zu den wichtigsten Vorteilen der Gummi-Metall-Spiralverbundfeder gehören:

Eine Luftfeder ist eine fortschrittliche pneumatische Aufhängungskomponente, die die Komprimierbarkeit von Gas, in der Regel Luft oder Stickstoff, nutzt, um eine hochempfindliche und einstellbare elastische Wirkung zu erzielen. Diese nicht-metallische Federtechnologie bietet mehrere Vorteile gegenüber herkömmlichen Metallfedern in Fahrzeugaufhängungssystemen und verbessert die dynamische Leistung, den Fahrkomfort und die Tragfähigkeit erheblich.

Zu den wichtigsten Merkmalen und Vorteilen von Luftfedern gehören:

Die Luftfedertechnologie hat sich in verschiedenen Transportanwendungen durchgesetzt, darunter auch in der Automobilindustrie:

Es wird eingesetzt, um nichtlineare Größen zu bewerten, die mit dem Druck zusammenhängen, z. B. den Durchfluss von Flüssigkeiten oder Gasen in Pipelines sowie die Geschwindigkeit und Höhe von Flugzeugen.

Es wird als empfindliches Bauteil in dem Gerät verwendet und dient dazu, zwei verschiedene Substanzen voneinander zu trennen. Es fungiert zum Beispiel als flexibles Dichtungselement, das sich bei Druck- oder Vakuumänderungen verformt.

Zwei identische Membranen sind entlang des Umfangs kastenförmig miteinander verbunden.

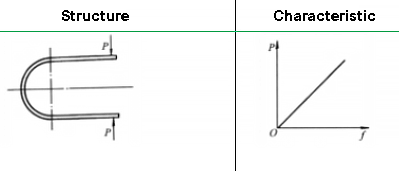

Das Druckfederrohr, auch Bourdonrohr genannt, ist ein wichtiges Sensorelement in zahlreichen Druckmessgeräten. Wenn sie einem Flüssigkeitsdruck ausgesetzt wird, verformt sich das verschlossene Ende dieser Röhre mit gebogenem, elliptischem Querschnitt elastisch, was zu einer messbaren Auslenkung führt. Diese Auslenkung wird über ein fein abgestimmtes mechanisches Gestänge oder einen elektronischen Wandler präzise auf einen Zeiger oder eine Digitalanzeige übertragen.

Das Funktionsprinzip beruht auf der Geometrie des Rohrs: Wenn der Innendruck steigt, neigt das Rohr dazu, sich aufzurichten, wobei das Ausmaß der Bewegung direkt proportional zum angelegten Druck ist. Dieser einfache, aber effektive Mechanismus bietet eine hervorragende Empfindlichkeit und Wiederholbarkeit über einen großen Druckbereich, typischerweise von Vakuum bis zu mehreren tausend psi.

Druckfederrohre finden breite Anwendung in verschiedenen industriellen und wissenschaftlichen Instrumenten, darunter: