Haben Sie sich jemals gefragt, warum rostfreier Stahl, der für seine Haltbarkeit bekannt ist, trotzdem rosten kann? In diesem Artikel wird die überraschende Wahrheit hinter der Korrosion von rostfreiem Stahl erforscht und es werden die Arten und Ursachen von Rost aufgezeigt. Erfahren Sie, wie Sie Ihre Geräte schützen und deren Langlebigkeit in verschiedenen Umgebungen gewährleisten können.

Rostfreier Stahl ist für seine Rostbeständigkeit bekannt. Das wichtigste Legierungselement in nichtrostendem Stahl ist Chrom (Cr). Nur wenn der Chromgehalt ein bestimmtes Niveau erreicht, ist er korrosionsbeständig. In der Regel muss der Chromgehalt in nichtrostendem Stahl mindestens 10,5% betragen.

Abbildung einer Glockenbeschichtung auf einer Edelstahloberfläche

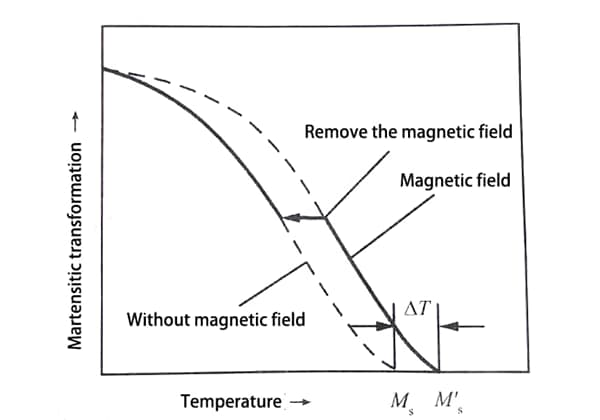

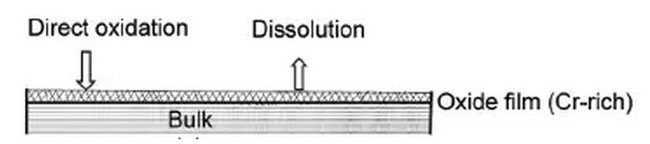

Der Mechanismus, der hinter der Korrosionsbeständigkeit von rostfreiem Stahl steht, ist als Passivfilmtheorie bekannt, die besagt, dass sich auf der Oberfläche ein ultradünner, fester, feiner und stabiler chromreicher Passivfilm bildet, der das Eindringen und die Oxidation von Sauerstoffatomen blockiert und so einen Schutz vor Korrosion bietet.

Viele Menschen glauben, dass "rostfreier Stahl nicht rostet", doch diese Aussage ist falsch. Unter bestimmten Bedingungen kann rostfreier Stahl dennoch korrodieren.

Weiterführende Lektüre: Warum rostet rostfreier Stahl und wie kann man ihn vor Rost schützen?

Es ist wichtig zu wissen, dass durch die Kenntnis der verschiedenen Korrosionsarten, die rostfreien Stahl angreifen können, Maßnahmen ergriffen werden können, um Verluste zu minimieren, wenn man mit folgenden Problemen konfrontiert wird Korrosion von rostfreiem Stahl.

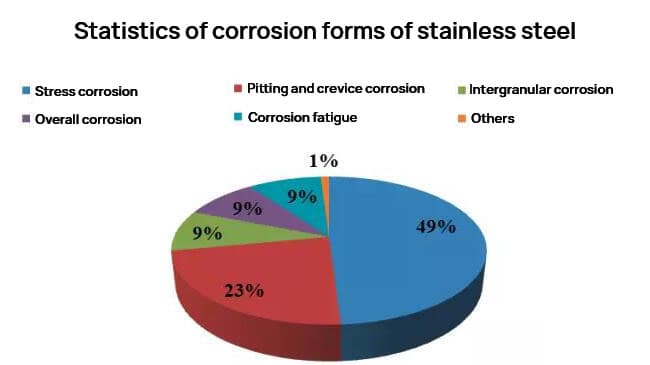

Bei den meisten Korrosionsschäden an nichtrostendem Stahl handelt es sich um örtliche Korrosion, wobei die folgenden Arten am häufigsten vorkommen interkristalline Korrosion (9%), Lochfraßkorrosion (23%) und Spannungskorrosion (49%).

Nichtrostender Stahl kann in vielen industriellen Anwendungen eine ausreichende Korrosionsbeständigkeit bieten. Die praktische Erfahrung zeigt, dass die Korrosion nichtrostender Stähle - abgesehen von mechanischen Ausfällen - in erster Linie durch lokale Korrosion gekennzeichnet ist (z. B. Spannungsrisskorrosion, Lochfraßkorrosion, interkristalline Korrosion, Korrosionsermüdung und Spaltkorrosion). Diese Formen der lokalen Korrosion machen mehr als die Hälfte der Versagensfälle aus. In Wirklichkeit können viele dieser Ausfälle durch geeignete Maßnahmen verhindert werden Materialauswahl.

Spannungsrisskorrosion (SCC) ist ein allgemeiner Begriff, der sich auf das kombinierte Versagen von beanspruchten Legierungen bezieht, das durch die Ausbreitung von schweren Rissen in korrosiven Umgebungen verursacht wird. Obwohl sie typischerweise ein sprödes Bruchbild aufweist, kann SCC auch in Werkstoffen mit hoher Zähigkeit auftreten. Die notwendigen Bedingungen für Spannungsrisskorrosion sind das Vorhandensein von Zugspannungen (entweder Eigenspannung oder externe Spannung oder beides) und eine bestimmte Art von korrosivem Medium. Die Rissbildung und das Risswachstum verlaufen im Allgemeinen senkrecht zur Richtung der Zugspannung, und das für Spannungsrisskorrosion erforderliche Spannungsniveau ist viel niedriger als das, das für einen Bruch ohne korrosives Medium erforderlich ist.

Mikroskopisch gesehen werden Risse, die durch Körner verlaufen, als transgranuläre Risse bezeichnet, während Risse, die entlang von Korngrenzen verlaufen, als intergranuläre Risse bezeichnet werden. Wenn die Spannungsrisskorrosion eine bestimmte Tiefe erreicht (an dem Punkt, an dem die Spannung im belasteten Material die Bruchspannung in Luft erreicht), bricht das Material genauso wie bei normalen Rissen (bei duktilen Materialien in der Regel durch die Anhäufung von mikroskopischen Defekten). Der Abschnitt eines Bauteils, der aufgrund von Spannungsrisskorrosion versagt, enthält daher sowohl den charakteristischen Bereich der Spannungsrisskorrosion als auch den "zäh-reichen" Bereich, der mit der Anhäufung von Mikrofehlern verbunden ist.

Es handelt sich dabei um eine Art von örtlicher Korrosion, die zu Korrosion führt.

Die intergranularen Grenzen sind die Grenzen zwischen verschiedenen kristallographischen Orientierungen von ungeordneten und gestaffelten intergranularen Elementen. Daher sind sie anfällig für die Entmischung verschiedener gelöster Elemente oder die Ausscheidung von Metallverbindungen (wie Karbide und δ-Phasen) im Stahl. In bestimmten korrosiven Umgebungen ist es nicht ungewöhnlich, dass die Korngrenzen zuerst korrodieren, was zu einer Art von Korrosion führt, die als interkristalline Korrosion bekannt ist. Diese Art der Korrosion kann bei den meisten Metallen und Legierungen in bestimmten korrosiven Medien auftreten.

Spaltkorrosion ist eine Art von örtlicher Korrosion, die in Bereichen auftritt, in denen eine Lösung stagniert oder in abgeschirmten Oberflächen. Diese Art von Korrosion kann an Verbindungsstellen zwischen Metall und Metall oder Metall und Nichtmetall auftreten, z. B. an den Kontaktstellen mit Glockenstiften, Bolzen, Dichtungen, Ventilsitzen, losen Oberflächenablagerungen und Meeresorganismen.

Unter allgemeiner Korrosion versteht man die Korrosion, die auf der gesamten Oberfläche einer Legierung in relativ gleichmäßiger Weise auftritt. Diese Art der Korrosion kann dazu führen, dass das Material allmählich dünner wird, und in schweren Fällen kann das Material aufgrund von Korrosion unbrauchbar werden. Nichtrostender Stahl kann in starken Säuren und Laugen allgemeine Korrosion erfahren. Die durch allgemeine Korrosion verursachten Probleme sind nicht so besorgniserregend, da diese Art von Korrosion in der Regel durch einfache Eintauchversuche oder durch Nachschlagen in der Korrosionsliteratur vorhergesagt werden kann.