Dieser Artikel erforscht die faszinierende Welt der Eisen- und Nichteisenmetalle und zeigt ihre einzigartigen Eigenschaften und Klassifizierungen auf. Am Ende werden Sie die wesentlichen Unterschiede und Anwendungen dieser wichtigen Materialien im täglichen Leben verstehen.

Lassen Sie uns zunächst kurz die grundlegenden Konzepte von Eisenmetallen, Stahl und Nichteisenmetallen erläutern, bevor wir uns mit der Klassifizierung von Stahl befassen.

Roheisen, das durch Verhüttung von Eisenerz im Hochofen hergestellt wird, ist ein wichtiges Zwischenprodukt für die Stahlerzeugung und den Guss.

Gusseisen wird durch Schmelzen von Roheisen in einem Ofen und anschließendes Gießen des flüssigen Metalls in Formen gewonnen, um Gussteile herzustellen. Bei diesem Verfahren entstehen Teile mit hervorragender Verschleißfestigkeit und schwingungsdämpfenden Eigenschaften.

Ferrolegierungen sind Legierungen auf Eisenbasis, die Elemente wie Silizium, Mangan, Chrom und Titan enthalten. Diese Legierungen spielen bei der Stahlherstellung als Desoxidationsmittel und Legierungszusätze eine wichtige Rolle und ermöglichen eine präzise Steuerung der Zusammensetzung und der Eigenschaften von Stahl.

Diese Legierungselemente sind entscheidend für die Verbesserung der Eigenschaften von Metallen. So werden Wolfram, Titan und Molybdän häufig zur Herstellung von Hartlegierungen für Schneidwerkzeuge verwendet, die die Verschleißfestigkeit und die Hochtemperaturleistung erheblich verbessern.

Die vorgenannten Nichteisenmetalle werden unter dem Begriff Industriemetalle zusammengefasst. Darüber hinaus umfasst die Kategorie Edelmetalle wie Platin, Gold und Silber sowie seltene Metalle wie Uran und Radium, die in verschiedenen Hightech- und Energiesektoren spezielle Anwendungen haben.

Stahl ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt zwischen 0,04% und 2,3%. Um seine Zähigkeit und Plastizität zu gewährleisten, liegt der Kohlenstoffgehalt im Allgemeinen nicht über 1,7%.

Zu den wichtigsten Bestandteilen von Stahl gehören neben Eisen und Kohlenstoff auch Silizium, Mangan, Schwefel und Phosphor. Es gibt verschiedene Methoden zur Klassifizierung von Stahl, von denen die folgenden sieben die wichtigsten sind:

1. Klassifizierung nach Qualität:

(1) Gewöhnlicher Stahl (P≤0.045%, S≤0.050%)

(2) Hochwertiger Stahl (P, S beide ≤0,035%)

(3) Hochwertiger Stahl (P≤0.035%, S≤0.030%)

2. Klassifizierung nach chemischer Zusammensetzung:

(1) Kohlenstoffstahl:

(2) Legierter Stahl:

3. Klassifizierung nach dem Umformverfahren:

(1) Geschmiedeter Stahl;

(2) Stahlguss;

(3) Warmgewalzter Stahl;

(4) Kaltgezogener Stahl.

4. Klassifizierung nach metallographischer Struktur:

(1) Geglühter Zustand:

(2) Normalisierter Zustand:

(3) Nicht umwandelnd oder teilweise umgewandelt.

5. Klassifizierung nach Verwendungszweck:

(1) Stahl für das Bauwesen und den Maschinenbau:

(2) Baustahl:

a. Stahl für die mechanische Fertigung:

b. Federstahl

c. Lagernder Stahl

(3) Werkzeugstahl:

(4) Stahl mit besonderen Eigenschaften:

(5) Berufsstahl: z. B. Brückenstahl, Marinestahl, Kesselstahl, DruckbehälterstahlStahl für landwirtschaftliche Maschinen, usw.

6. Umfassende Klassifizierung:

(1) Gewöhnlicher Stahl:

a. Baustahl aus Kohlenstoff:

b. Niedrig legierter Baustahl

c. Gewöhnlicher Baustahl für besondere Zwecke

(2) Qualitätsstahl (einschließlich hochwertiger Qualitätsstahl)

a. Konstruktionsstahl:

b. Werkzeugstahl:

c. Sonderleistungsstahl:

7. Klassifizierung nach Verhüttungsmethoden

(1) Nach Ofentypen kategorisiert

a. Stahl mit offenem Herd:

b. Konverterstahl:

oder

c. Elektroofenstahl:

(2) Kategorisiert nach Desoxidationsgrad und Gießsystem

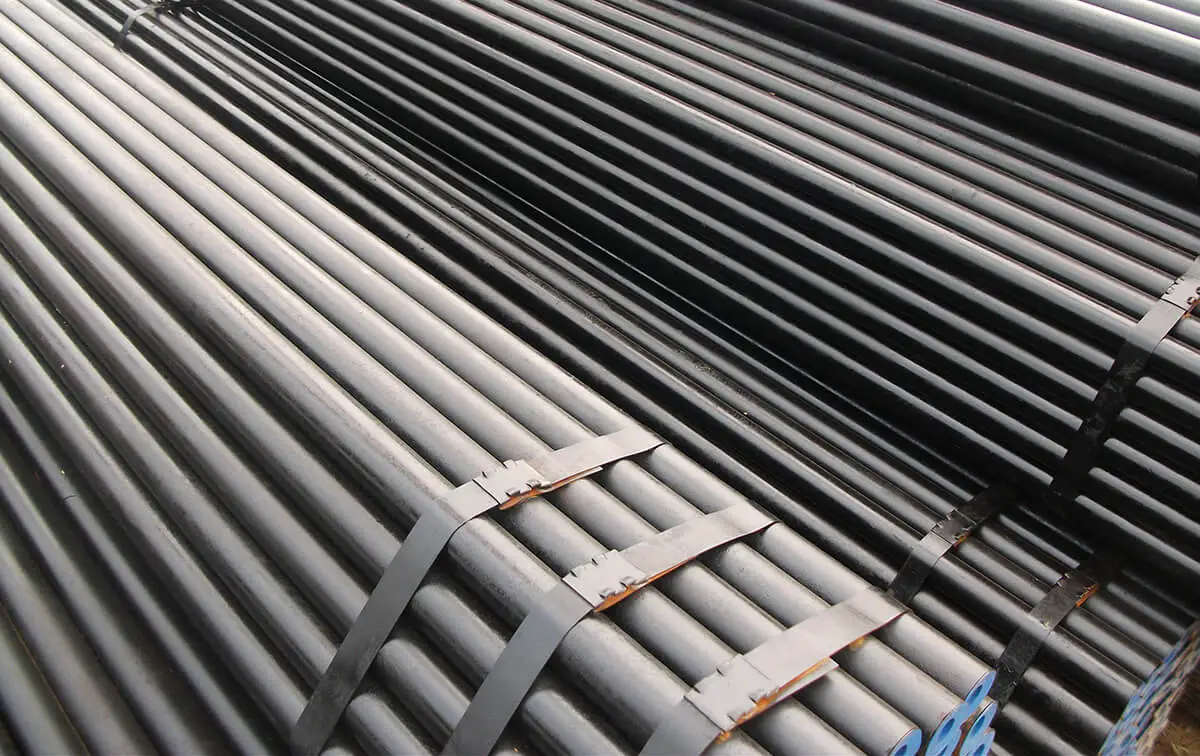

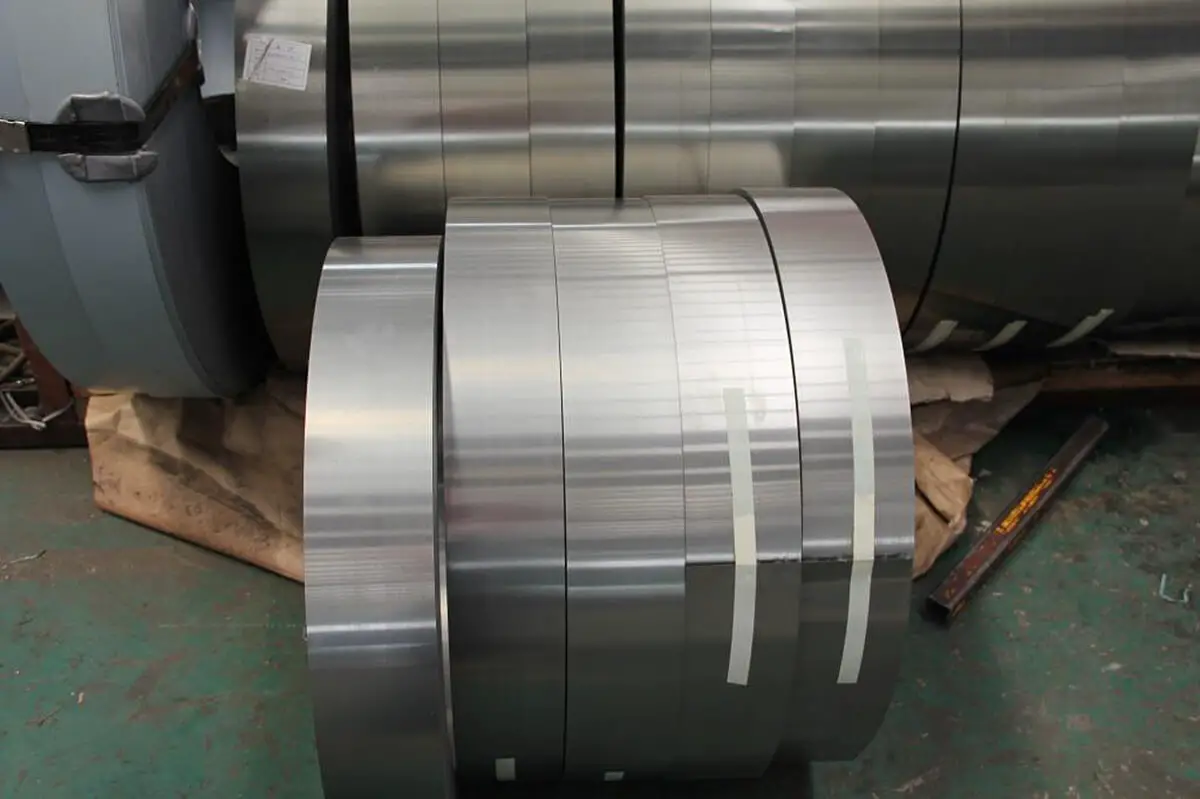

Stahlwerkstoffe lassen sich nach ihrer Form in vier Hauptkategorien einteilen: Profile, Bleche, Rohre und Metallerzeugnisse. Um die Beschaffung, Bestellung und Verwaltung zu erleichtern, wird Stahl in China derzeit in sechzehn Hauptkategorien eingeteilt:

| Kategorie | Produkttyp | Erklärung |

| Profilierte Stange | Schwere Schiene | Stahlschienen mit einem Gewicht von mehr als 30 Kilogramm pro Meter (einschließlich Kranschienen) |

| Stadtbahn | Stahlschienen mit einem Gewicht von 30 Kilogramm pro Meter oder weniger. | |

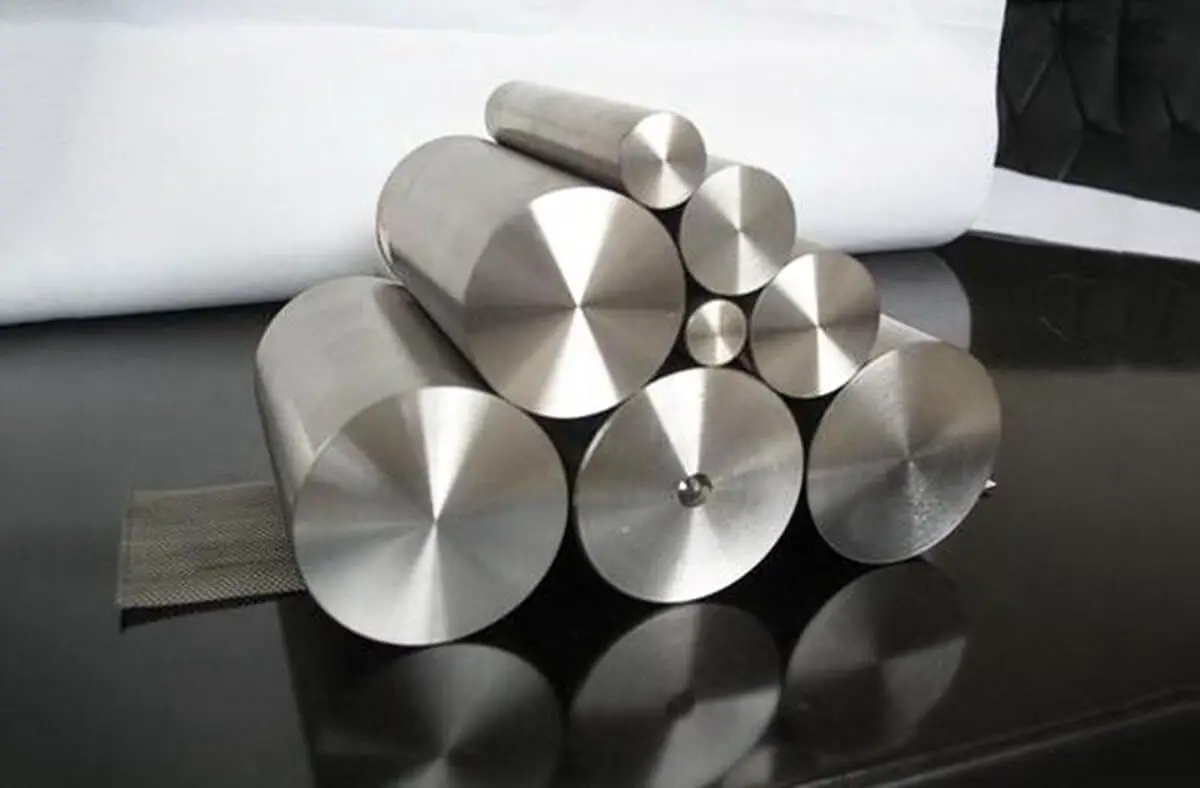

| Großprofilstahl | Gewöhnlicher Stahl umfasst Rund-, Vierkant-, Flach-, Sechskant-, I-Träger, Kanäle, gleiche und ungleicher Winkel Stahl, sowie Gewindestahl. Je nach Größe können diese in groß, mittel und klein eingeteilt werden. | |

| Mittlerer Profilstahl | ||

| Kleinformatiger Stahl | ||

| Walzdraht | Rundstahl und Scheiben mit Durchmessern von 5-10 Millimetern. | |

| Kaltgeformter Stahl | Profilstahl, der durch Kaltbiegen von Stahl oder Stahlbändern hergestellt wird. | |

| Hochwertige Profile | Hochwertiger Rundstahl, Vierkantstahl, Flachstahl, Sechskantstahl und mehr. | |

| Andere Stahlwerkstoffe | Dazu gehören unter anderem schwere Schienenkomponenten, Achsrohlinge und Reifenringe. | |

| Bleche | Dünnes Stahlblech | Stahlplatten mit einer Dicke von 4 Millimetern oder weniger. |

| Dickes Stahlblech | Stahlplatten mit einer Dicke von mehr als 4 Millimetern. | |

| Sie können in mittlere Platten (Dicke über 4 mm und unter 20 mm), dicke Platten (Dicke über 20 mm und unter 60 mm) und extradicke Platten (Dicke über 60 mm) unterteilt werden. | ||

| Bandstahl | Auch bekannt als Bandstahl, ist es eigentlich eine dünne Stahlplatte das lang und schmal ist und in Rollen geliefert wird. | |

| Elektrisches Siliziumstahlblech | Wird auch als Siliziumstahlblech bezeichnet. | |

| Material der Rohre | Nahtlose Stahlrohre | Nahtlose Stahlrohre, die durch Verfahren wie Warmwalzen, Warmwalzen-Kaltziehen oder Strangpressen hergestellt werden. |

| Geschweißte Stahlrohre | Stahlrohre werden durch Aufrollen und Formen von Stahlplatten oder Stahlbändern geformt und dann zusammengeschweißt. | |

| Metallische Produkte | Metallerzeugnisse | Dazu gehören Stahldrähte, Stahlseile und Stahllitzen. |

Kohlenstoffstahl, auch als reiner Kohlenstoffstahl bekannt, ist eine grundlegende Ferrokohlenstofflegierung mit einem Kohlenstoffgehalt von bis zu 2% (wc) nach Gewicht. Dieser vielseitige Werkstoff bildet aufgrund seiner ausgewogenen mechanischen Eigenschaften und seiner Kosteneffizienz das Rückgrat zahlreicher industrieller Anwendungen.

Neben Kohlenstoff enthält Kohlenstoffstahl in der Regel kleine, aber bedeutende Mengen an Legierungselementen, darunter Silizium (für die Desoxidation), Mangan (für die Festigkeit und Härtbarkeit), Schwefel (für die Bearbeitbarkeit) und Phosphor (für die Festigkeit in geringen Konzentrationen). Die genaue Steuerung dieser Elemente ist entscheidend für das Erreichen der gewünschten Materialeigenschaften.

Kohlenstoffstahl kann je nach Verwendungszweck in drei Hauptkategorien eingeteilt werden:

Auf der Grundlage des Kohlenstoffgehalts wird Kohlenstoffstahl weiter kategorisiert in:

Außerdem wird Kohlenstoffstahl nach seinem Phosphor- und Schwefelgehalt eingeteilt:

Es ist wichtig zu wissen, dass mit steigendem Kohlenstoffgehalt in Kohlenstoffstahl seine Härte und Festigkeit deutlich zunimmt. Dies geht jedoch auf Kosten einer geringeren Plastizität und Schweißbarkeit. Dieses umgekehrte Verhältnis zwischen Festigkeit und Duktilität erfordert eine sorgfältige Materialauswahl auf der Grundlage spezifischer Anwendungsanforderungen unter Berücksichtigung von Faktoren wie Tragfähigkeit, Verformbarkeit und Herstellungsverfahren.

Die mechanischen Eigenschaften von Kohlenstoffstahl spiegeln sich in erster Linie in der Sortenbezeichnung wider, die in der Regel mit dem Buchstaben "Q", gefolgt von Zahlen, beginnt. Das "Q" steht für die Streckgrenze, während die nachfolgenden Zahlen den Mindestwert der Streckgrenze in Megapascal (MPa) angeben. Q275 steht beispielsweise für eine Stahlsorte mit einer Mindeststreckgrenze von 275 MPa.

Die zusätzlichen Buchstaben A, B, C oder D nach der Güteklasse bezeichnen verschiedene Qualitätsstufen mit abnehmendem Schwefel- (S) und Phosphorgehalt (P) in dieser Reihenfolge. Diese Abstufung entspricht einem allgemeinen Anstieg der Stahlqualität, wobei D die höchste Qualität unter diesen Bezeichnungen darstellt.

Das Vorhandensein von "F" nach der Sorte weist auf berandeten Stahl hin, während "b" für halbberuhigten Stahl steht. Das Fehlen von "F" oder "b" steht für beruhigten Stahl. Zum Beispiel steht Q235-A-F für ummantelten Stahl der Güteklasse A mit einer Mindeststreckgrenze von 235 MPa, während Q235-C für beruhigten Stahl der Güteklasse C mit derselben Streckgrenze steht.

Kohlenstoffbaustahl wird im Allgemeinen im Lieferzustand ohne weitere Wärmebehandlung verwendet, was ihn für verschiedene Anwendungen kostengünstig macht.

Stahlsorten mit niedrigem Kohlenstoffgehalt wie Q195, Q215 und Q235 zeichnen sich durch hervorragende Schweißbarkeit, Umformbarkeit und Zähigkeit in Verbindung mit mäßiger Festigkeit aus. Diese Stahlsorten werden häufig für die Herstellung von dünnen Blechen, Bewehrungsstäben, geschweißten Stahlrohren und verschiedenen Strukturkomponenten verwendet. Aufgrund ihrer ausgewogenen Eigenschaften eignen sie sich auch für die Herstellung von Standardverbindungselementen wie Nieten, Schrauben und Muttern.

Stahlsorten mit etwas höherem Kohlenstoffgehalt, wie Q255 und Q275, bieten eine höhere Festigkeit bei gleichbleibend guter Plastizität und Zähigkeit. Diese Stahlsorten bleiben schweißbar, was sie für strukturelle Anwendungen vielseitig macht. Sie werden häufig für die Herstellung von tragenden Bauteilen, Pleuelstangen, Zahnrädern, Kupplungen und Komponenten für weniger komplexe Maschinen verwendet, bei denen ein ausgewogenes Verhältnis von Festigkeit und Verformbarkeit erforderlich ist.

Kohlenstoffstahl muss bestimmte Anforderungen an die chemische Zusammensetzung und die mechanischen Eigenschaften erfüllen. Für die Bezeichnung der Stahlsorte wird ein zweistelliges System verwendet, das dem 10000-fachen des durchschnittlichen Kohlenstoffmassenanteils im Stahl entspricht (wc × 10000). Beispielsweise enthält Stahl 45 einen durchschnittlichen Kohlenstoffmassenanteil von 0,45%, während Stahl 08 0,08% aufweist.

Hochwertiger Kohlenstoffbaustahl wird hauptsächlich für die Herstellung von Maschinenteilen verwendet. Er wird häufig einer Wärmebehandlung unterzogen, um seine mechanischen Eigenschaften zu verbessern und sie auf bestimmte Anwendungen zuzuschneiden.

Der Kohlenstoffgehalt hat einen erheblichen Einfluss auf die Eigenschaften und Anwendungen des Stahls:

Stähle mit niedrigem Kohlenstoffgehalt (08, 08F, 10, 10F) weisen eine hohe Plastizität und Zähigkeit auf und eignen sich hervorragend zum Kaltumformen und Schweißen. Diese Güten werden häufig zu dünnen Blechen für Kaltprägeteile in Instrumenten, Automobilen und landwirtschaftlichen Maschinen kaltgewalzt. Beispiele hierfür sind Karosseriebleche und Traktorkabinen, bei denen die Verformbarkeit und Schweißbarkeit entscheidend sind.

Stähle mit mittlerem Kohlenstoffgehalt (15, 20, 25) sind ideal für einsatzgehärtete Teile, die verschleißfeste Oberflächen, aber eine geringere Kernfestigkeit erfordern. Diese Sorten werden häufig für kleine, leicht belastete Bauteile wie Kolbenbolzen und Probeplatten verwendet. Durch den Aufkohlungsprozess wird eine harte, verschleißfeste Oberfläche erzeugt, während der Kern zäh bleibt.

Stähle mit mittlerem Kohlenstoffgehalt (30, 35, 40, 45, 50) erreichen durch Abschrecken und Anlassen bei hohen Temperaturen ein ausgezeichnetes Gleichgewicht der mechanischen Eigenschaften. Aufgrund ihrer Kombination aus Festigkeit, Plastizität und Zähigkeit eignen sie sich für kritische Bauteile wie Kurbelwellen, Pleuelstangen, Werkzeugmaschinenspindeln und Zahnräder. Der Wärmebehandlungsprozess kann optimiert werden, um das gewünschte Eigenschaftsprofil für bestimmte Anwendungen zu erreichen.

Die Stähle mit hohem Kohlenstoffgehalt (55, 60, 65) entwickeln nach dem Abschrecken und Anlassen bei mittleren Temperaturen eine hohe Elastizitätsgrenze. Diese Eigenschaft macht sie ideal für die Herstellung von kleinen, leicht belasteten Federn (mit Querschnitten von weniger als 12-15 mm). Zu den Anwendungen gehören Druckregelungsfedern, Geschwindigkeitsregelungsfedern, Tauchfedern und kaltgewundene Federn, bei denen eine hohe elastische Festigkeit und Ermüdungsbeständigkeit erforderlich sind.

Kohlenstoff-Werkzeugstahl ist eine Stahllegierung mit hohem Kohlenstoffgehalt und einem Minimum an Legierungselementen, wobei der Kohlenstoffgehalt in der Regel zwischen 0,60% und 1,50% liegt. Diese Zusammensetzung verleiht ihm einzigartige Eigenschaften, die ihn für bestimmte industrielle Anwendungen geeignet machen.

Kohlenstoff-Werkzeugstahl wird aufgrund seiner Kosteneffizienz, seiner leicht verfügbaren Rohstoffe, seiner hervorragenden Bearbeitbarkeit und seiner Fähigkeit, durch Wärmebehandlung eine hohe Härte und Verschleißfestigkeit zu erreichen, in der Fertigung häufig eingesetzt. Diese Eigenschaften machen ihn zu einer idealen Wahl für die Herstellung verschiedener Schneidwerkzeuge, Matrizen, Formen und Präzisionsmessgeräte.

Kohlenstoff-Werkzeugstahl weist jedoch eine geringe Warmhärte auf, was bei Hochtemperaturanwendungen eine erhebliche Einschränkung darstellt. Bei einer Betriebstemperatur von mehr als 200°C (392°F) nimmt die Härte und Verschleißfestigkeit des Materials rapide ab, wodurch seine Funktionsfähigkeit beeinträchtigt wird. Dies schränkt seine Verwendung bei der Hochgeschwindigkeitsbearbeitung oder bei Anwendungen mit anhaltend hohen Temperaturen ein.

Außerdem stellt Kohlenstoff-Werkzeugstahl eine Herausforderung bei der Wärmebehandlung dar, insbesondere bei größeren Bauteilen. Die begrenzte Härtbarkeit kann bei dicken Profilen zu einer ungleichmäßigen Härteverteilung über den Querschnitt führen. Diese Eigenschaft in Verbindung mit dem hohen Kohlenstoffgehalt erhöht das Risiko von Verformungen und Rissen beim Abschrecken, was eine sorgfältige Steuerung der Erwärmungs- und Abkühlungsraten während der Wärmebehandlung erfordert.

Trotz dieser Einschränkungen bleibt Kohlenstoff-Werkzeugstahl ein wertvoller Werkstoff für viele Fertigungsszenarien, in denen seine Stärken genutzt und seine Schwächen durch geeignete Konstruktions- und Verarbeitungsaspekte abgemildert werden können.

Weiterführende Lektüre: Grundlagen der Schneidwerkzeuge

Freischneidender Baustahl wurde für eine verbesserte Zerspanbarkeit entwickelt, indem spezielle Elemente eingebaut wurden, die die Spanbildung und den Bruch während des Schneidens fördern. Diese Konstruktion verbessert die Effizienz der Zerspanung und verlängert die Standzeit der Werkzeuge, was sie ideal für die Großserienfertigung macht.

Schwefel ist das Hauptelement, das zur Erhöhung der Sprödigkeit des Stahls und zur Verbesserung seiner Bearbeitbarkeit verwendet wird. Neben Schwefel werden niedrig legierten Automatenstählen üblicherweise Elemente wie Blei, Tellur und Wismut zugesetzt, um ihre Bearbeitungseigenschaften weiter zu verbessern.

Der Schwefelgehalt (ws) in Automatenstahl liegt in der Regel zwischen 0,08% und 0,30%, während der Mangangehalt (wMn) zwischen 0,60% und 1,55% geregelt wird. Diese Elemente verbinden sich zu Mangansulfid (MnS)-Einschlüssen in der Stahlmatrix. MnS-Einschlüsse sind sehr spröde und besitzen inhärente Schmiereigenschaften, die zwei entscheidende Funktionen erfüllen:

Diese Kombination von Eigenschaften führt zu einer verbesserten Spankontrolle, geringeren Schnittkräften und einer verbesserten Oberflächenqualität der bearbeiteten Komponenten. Darüber hinaus trägt das Vorhandensein von MnS-Einschlüssen dazu bei, die Bildung von Aufbauschneiden an Schneidwerkzeugen zu minimieren, was wiederum zu einer verbesserten Standzeit der Werkzeuge und einer gleichbleibenden Teilequalität in der Großserienfertigung beiträgt.

Stahl kann neben seiner Grundzusammensetzung aus Eisen und Kohlenstoff eine Vielzahl von Legierungselementen enthalten, um bestimmte Eigenschaften zu verbessern. Zu diesen Elementen gehören Silizium, Mangan, Molybdän, Nickel, Chrom, Vanadium, Titan, Niob, Bor, Blei und Seltenerdmetalle. Die absichtliche Zugabe dieser Elemente in unterschiedlichen Anteilen führt zu dem, was als legierter Stahl bezeichnet wird.

Die Entwicklung von legierten Stahlsystemen ist weltweit unterschiedlich und wird von den natürlichen Ressourcen, den industriellen Fähigkeiten und der Marktnachfrage der einzelnen Länder beeinflusst. So haben sich westliche Länder in der Vergangenheit auf Legierungssysteme auf Nickel- und Chrombasis konzentriert und dabei ihre reichhaltigen Ressourcen an diesen Elementen genutzt. Im Gegensatz dazu hat China Pionierarbeit bei legierten Stahlsystemen geleistet, bei denen Silizium, Mangan, Vanadium, Titan, Niob, Bor und Seltene Erden zum Einsatz kommen, was der Verfügbarkeit der heimischen Ressourcen und den technologischen Stärken des Landes entspricht.

Es ist bemerkenswert, dass legierter Stahl etwa 10-15% der weltweiten Stahlproduktion ausmacht, eine Zahl, die aufgrund der wachsenden Nachfrage nach Hochleistungswerkstoffen in verschiedenen Industriezweigen allmählich steigt.

Legierte Stähle, die mit Hilfe der Elektrolichtbogenofentechnologie (EAF) hergestellt werden, können je nach Verwendungszweck in acht Hauptklassen eingeteilt werden:

Gewöhnlicher niedrig legierter Stahl, auch bekannt als hochfester niedrig legierter Stahl (HSLA), ist eine Kategorie von Eisenwerkstoffen, die geringe Mengen an Legierungselementen enthalten, die in der Regel zwischen 1% und 5% der Gesamtzusammensetzung liegen. Zu diesen Legierungselementen können unter anderem Mangan, Silizium, Nickel, Chrom, Molybdän und Vanadium gehören.

Diese Stahlklasse weist im Vergleich zu Kohlenstoffstahl überlegene mechanische Eigenschaften auf, darunter erhöhte Festigkeit, verbesserte Zähigkeit und bessere Korrosionsbeständigkeit. Die sorgfältig ausgewählten Legierungselemente tragen zu seiner ausgezeichneten Gesamtleistung bei, einschließlich verbesserter Verschleißfestigkeit, Tieftemperaturzähigkeit und hervorragender Schweißbarkeit und Bearbeitbarkeit.

Bei Anwendungen, bei denen die Erhaltung von kritischen Legierungselementen wie Nickel und Chrom von größter Bedeutung ist, bietet gewöhnlicher niedrig legierter Stahl erhebliche Vorteile. In der Regel kann eine Tonne dieses Materials 1,2 bis 1,5 Tonnen Kohlenstoffstahl ersetzen, je nach Sorte und Anwendung. Diese Substitution führt nicht nur zu einer Gewichtsreduzierung, sondern auch zu einer Verlängerung der Lebensdauer und einer Erweiterung des Anwendungsbereichs, insbesondere in der Bau- und Automobilindustrie.

Die Herstellung von gewöhnlichem niedrig legiertem Stahl kann durch verschiedene Stahlherstellungsprozesse erfolgen, darunter Sauerstoffblasöfen (BOF), Elektrolichtbogenöfen (EAF) oder das traditionelle Herdplattenverfahren. Hochentwickelte sekundärmetallurgische Verfahren wie Pfannenveredelung und Vakuumentgasung werden häufig eingesetzt, um eine präzise chemische Zusammensetzung und eine hohe Reinheit zu erreichen. Trotz der Zugabe von Legierungselementen bleiben die Produktionskosten von HSLA-Stahl wettbewerbsfähig und liegen oft nur geringfügig über denen von Kohlenstoffstahl, was ihn zu einer wirtschaftlich sinnvollen Option für viele technische Anwendungen macht.

Baustahl umfasst ein breites Spektrum an legierten Stählen, die speziell für den Einsatz in Ingenieur- und Baukonstruktionen entwickelt wurden. Zu dieser Kategorie gehören unter anderem hochfeste niedriglegierte Stähle (HSLA), legierte Bewehrungsstähle, legierte Stähle für den Eisenbahnbau, legierte Stähle für Ölbohrungen, legierte Stähle für Druckbehälter und hochmanganhaltige verschleißfeste Stähle.

Diese Stähle sind für eine optimale Leistung bei tragenden Anwendungen ausgelegt und bieten ein hervorragendes Gleichgewicht zwischen Festigkeit, Duktilität und Schweißbarkeit. Ihre Hauptfunktion besteht darin, als kritische Strukturelemente in verschiedenen Konstruktions- und Bauprojekten zu dienen, von Wolkenkratzern und Brücken bis hin zu Industrieanlagen und Offshore-Plattformen.

Obwohl der Gesamtgehalt an Legierungselementen in diesen Stählen relativ gering ist (in der Regel weniger als 5% nach Gewicht), ist ihr Einfluss auf die mechanischen Eigenschaften erheblich. Die sorgfältige Zugabe von Elementen wie Mangan, Nickel, Chrom und Vanadium in präzisen Mengen ermöglicht maßgeschneiderte Eigenschaften zur Erfüllung spezifischer Anwendungsanforderungen. Das Ergebnis dieser Optimierung sind Stähle, die im Vergleich zu reinen Kohlenstoffstählen ein besseres Verhältnis von Festigkeit zu Gewicht, eine höhere Korrosionsbeständigkeit und eine bessere Umformbarkeit aufweisen.

Die weite Verbreitung von Konstruktionsstählen ist auf mehrere Faktoren zurückzuführen:

Mechanischer Baustahl bezieht sich auf eine Klasse von legierten Stählen, die speziell für die Herstellung von Maschinen und wichtigen Maschinenkomponenten entwickelt wurden. Diese Stähle sind so konzipiert, dass sie die hohen Anforderungen moderner mechanischer Systeme erfüllen.

Auf der Grundlage von hochwertigem Kohlenstoffstahl enthalten diese Legierungen ein oder mehrere sorgfältig ausgewählte Legierungselemente, um wichtige Eigenschaften zu verbessern:

Mechanische Baustähle werden in der Regel einer Wärmebehandlung unterzogen, um ihre mechanischen Eigenschaften zu optimieren. Zu den üblichen Behandlungen gehören:

Die beiden Hauptkategorien von mechanischem Baustahl sind:

Diese Kategorien umfassen mehrere spezialisierte Typen:

Auf der Grundlage ihrer chemischen Zusammensetzung lassen sich die mechanischen Baustähle in mehrere Serien einteilen:

Legierter Baustahl zeichnet sich durch einen Kohlenstoffgehalt (wc) aus, der typischerweise zwischen 0,15% und 0,50% liegt und im Allgemeinen niedriger ist als der von Kohlenstoffbaustahl. Er enthält zusätzlich zum Kohlenstoff ein oder mehrere Legierungselemente, darunter Silizium, Mangan, Vanadium, Titan, Bor, Nickel, Chrom und Molybdän. Diese Elemente werden sorgfältig ausgewählt und dosiert, um dem Stahl bestimmte mechanische und physikalische Eigenschaften zu verleihen.

Legierter Baustahl zeichnet sich durch eine höhere Härtbarkeit und eine bessere Beständigkeit gegen Verformung und Rissbildung unter Spannung aus. Dies macht ihn besonders geeignet für Wärmebehandlungsverfahren, die seine mechanischen Eigenschaften erheblich verbessern können. Durch eine präzise Steuerung der Erwärmungs- und Abkühlungsraten können die Hersteller die Mikrostruktur des Stahls optimieren, was zu einer idealen Kombination aus Festigkeit, Zähigkeit und Duktilität für bestimmte Anwendungen führt.

Legierter Baustahl wird in zahlreichen Branchen für kritische Bauteile verwendet. Er wird häufig für die Herstellung von Hochleistungsgetriebeteilen wie Zahnrädern und Wellen verwendet, bei denen Festigkeit und Verschleißfestigkeit von größter Bedeutung sind. In der Automobilindustrie und in der Landwirtschaft wird er für Befestigungselemente und Strukturbauteile in Autos bzw. Traktoren verwendet. In der Schifffahrtsindustrie wird dieser Stahl im Schiffbau für kritische Strukturelemente verwendet. In der Energieerzeugung ist legierter Baustahl für Komponenten von Dampfturbinen, die hohen Temperaturen und Drücken standhalten müssen, von entscheidender Bedeutung. Schwere Werkzeugmaschinen, die Werkstoffe mit hervorragender Dimensionsstabilität und Verschleißfestigkeit benötigen, profitieren ebenfalls von den Eigenschaften des legierten Baustahls.

Die Vielseitigkeit von legiertem Baustahl zeigt sich auch in den verschiedenen Möglichkeiten der Wärmebehandlung:

Diese Wärmebehandlungsverfahren können auf spezifische Leistungsanforderungen abgestimmt werden, was legierten Baustahl zu einem äußerst anpassungsfähigen Werkstoff für verschiedene technische Anwendungen macht.

Legierte Werkzeugstähle sind hochentwickelte Stähle mit mittlerem bis hohem Kohlenstoffgehalt, die mit präzisen Zusätzen von Legierungselementen wie Silizium, Chrom, Wolfram, Molybdän und Vanadium hergestellt werden. Diese Stähle sind bekannt für ihre außergewöhnliche Härtbarkeit, ihren Widerstand gegen Verformung unter Last und ihre hervorragende Rissbeständigkeit. Aufgrund dieser Eigenschaften eignen sie sich ideal für die Herstellung von großformatigen und geometrisch komplexen Schneidwerkzeugen, Präzisionswerkzeugen und hochpräzisen Messinstrumenten.

Der Kohlenstoffgehalt in legierten Werkzeugstählen wird sorgfältig auf die jeweiligen Anwendungen abgestimmt und liegt normalerweise zwischen 0,5% und 1,5%. Warmarbeitsstähle, die für hohe Temperaturen und zyklische thermische Belastungen ausgelegt sind, weisen einen niedrigeren Kohlenstoffgehalt von 0,3% bis 0,6% auf. Diese Zusammensetzung optimiert ihre Warmfestigkeit und thermische Ermüdungsbeständigkeit. Schneidwerkzeugstähle enthalten im Allgemeinen einen Kohlenstoffgehalt von etwa 1% und bieten ein ausgewogenes Verhältnis zwischen Härte und Zähigkeit für eine optimale Kantenfestigkeit und Verschleißbeständigkeit.

Kaltarbeitsstähle, die bei Raumtemperatur hohen Druckbelastungen und abrasivem Verschleiß standhalten müssen, enthalten einen höheren Kohlenstoffgehalt. So enthält Graphitgesenkstahl, der in der Diamantsynthese verwendet wird, 1,5% Kohlenstoff, um extreme Härte und Verschleißfestigkeit zu erreichen. Kaltarbeitsstähle mit hohem Kohlenstoff- und Chromgehalt (Typ D) können einen Kohlenstoffgehalt von mehr als 2% aufweisen, was zu einem Gefüge führt, das reich an Primärkarbiden ist, die eine außergewöhnliche Verschleißfestigkeit und Maßhaltigkeit verleihen.

Die präzise Steuerung der Legierungselemente in diesen Stählen ermöglicht die Bildung komplexer Karbide während der Wärmebehandlung, wodurch ihre mechanischen Eigenschaften und ihre Leistung bei anspruchsvollen Werkzeuganwendungen erheblich verbessert werden. Vanadium zum Beispiel bildet feine, dispergierte Karbide, die die Verschleißfestigkeit verbessern, während Chrom zur Härtbarkeit und Korrosionsbeständigkeit beiträgt. Molybdän und Wolfram verbessern die Hochtemperaturfestigkeit und Warmhärte, die für Warmarbeitsanwendungen entscheidend sind.

Schnellarbeitsstahl (HSS) ist eine hochentwickelte Klasse von hochkohlenstoffhaltigem, hochlegiertem Werkzeugstahl, der sich durch einen Kohlenstoffgehalt von 0,7% bis 1,5% auszeichnet. Dieser fortschrittliche Werkstoff erhält seine außergewöhnlichen Eigenschaften durch eine sorgfältig abgestimmte Zusammensetzung von Legierungselementen, hauptsächlich Wolfram, Molybdän, Chrom, Vanadium und in einigen Sorten auch Kobalt. Diese Elemente bilden komplexe, hochstabile Karbide, die zu den hervorragenden Leistungsmerkmalen des Stahls beitragen.

Das Markenzeichen von HSS ist seine bemerkenswerte rote Härte, die es ihm ermöglicht, seine strukturelle Integrität und Zerspanungseffizienz bei hohen Temperaturen, die oft 600°C (1112°F) überschreiten, während Hochgeschwindigkeitsbearbeitungen aufrechtzuerhalten. Diese thermische Stabilität ist in der modernen Fertigung von entscheidender Bedeutung, da die Schnittgeschwindigkeiten und Vorschübe immer weiter ansteigen und an der Schnittstelle zwischen Werkzeug und Werkstück erhebliche Wärme erzeugen.

HSS weist eine hervorragende Verschleißfestigkeit und Zähigkeit auf und ist beständig gegen Temperaturschocks. Diese Eigenschaften machen es zu einem idealen Werkstoff für eine breite Palette von Schneidwerkzeugen, darunter Bohrer, Schaftfräser, Gewindebohrer und Sägeblätter, insbesondere bei Anwendungen mit schwer zu bearbeitenden Werkstoffen oder bei Großserienfertigung.

Die Vielseitigkeit von HSS wird durch seine Reaktion auf die Wärmebehandlung noch verstärkt. Durch eine präzise Steuerung der Austenitisierungs-, Abschreck- und Anlaßprozesse können die Hersteller das Gleichgewicht zwischen Härte (in der Regel 62-70 HRC) und Zähigkeit für bestimmte Anwendungen optimieren. Moderne Beschichtungstechnologien wie TiN oder AlTiN können auf HSS-Werkzeuge aufgetragen werden, um die Verschleißfestigkeit weiter zu verbessern und die Reibung zu verringern, was die Werkzeuglebensdauer verlängert und noch höhere Schnittgeschwindigkeiten ermöglicht.

Federstahl wird für Anwendungen entwickelt, die eine außergewöhnliche Widerstandsfähigkeit gegen Stöße, Vibrationen und zyklische Belastungen erfordern. Um sich in diesen anspruchsvollen Umgebungen zu bewähren, muss Federstahl eine Kombination aus hoher Zugfestigkeit, erhöhter Elastizitätsgrenze und hervorragender Ermüdungsbeständigkeit aufweisen.

Aus metallurgischer Sicht erfordert Federstahl eine ausgezeichnete Härtbarkeit, um gleichbleibende mechanische Eigenschaften über den gesamten Querschnitt zu erzielen. Außerdem muss er bei Wärmebehandlungsprozessen entkohlungsbeständig sein und eine hochwertige Oberflächenbeschaffenheit aufweisen, um Spannungskonzentrationen zu minimieren.

Kohlenstoff-Federstähle sind Hochleistungs-Kohlenstoffbaustähle mit einem Kohlenstoffgehalt von 0,6% bis 0,9%. Diese Stähle werden weiter in normale und hochmanganhaltige Varianten unterteilt, wobei letztere eine höhere Festigkeit und Verschleißfestigkeit bieten. Legierte Federstähle, die in erster Linie auf Silizium-Mangan-Basis hergestellt werden, weisen in der Regel einen etwas geringeren Kohlenstoffgehalt (0,5% bis 0,7%) auf, enthalten aber einen höheren Siliziumgehalt (1,3% bis 2,8%), um die elastischen Eigenschaften und die Ermüdungsfestigkeit zu verbessern. Weitere legierte Federstahlsorten enthalten Chrom für eine bessere Härtbarkeit, Wolfram für die Beibehaltung der Hochtemperaturfestigkeit und Vanadium für die Kornverfeinerung und Ausscheidungshärtung.

Unter Nutzung einheimischer Ressourcen wurde eine neue Generation von Federstahl entwickelt, die den sich wandelnden Anforderungen im Automobilbau und bei Landmaschinen gerecht wird. Diese innovative Sorte baut auf der Silizium-Mangan-Basis auf und enthält präzise Zusätze von Bor für verbesserte Härtbarkeit, Niob für Kornverfeinerung und Ausscheidungshärtung sowie Molybdän für verbesserte Anlassbeständigkeit und Leistung bei höheren Temperaturen. Diese maßgeschneiderte Zusammensetzung verlängert die Lebensdauer der Feder erheblich und erhöht die Gesamtqualität der Komponenten, um den Anforderungen moderner Hochleistungsanwendungen gerecht zu werden.

Lagerstahl ist eine Speziallegierung, die für die Herstellung von kritischen Komponenten in Wälzlagern, einschließlich Kugeln, Rollen und Laufringen, entwickelt wurde. Diese Komponenten sind extremen zyklischen Belastungen, hoher Rotationsgeschwindigkeit und konstanter Reibung ausgesetzt, was ein Material mit außergewöhnlichen mechanischen Eigenschaften erfordert.

Zu den wichtigsten Eigenschaften von hochwertigem Wälzlagerstahl gehören:

Die strengen Leistungsanforderungen erfordern eine strenge Kontrolle der Zusammensetzung und des Gefüges des Stahls. Die Hersteller erzwingen strenge Grenzwerte für:

Die gängigste Art von Wälzlagerstahl ist kohlenstoffreicher Chromstahl, der in der Regel einen hohen Gehalt aufweist:

Diese Zusammensetzung, die oft als AISI 52100 oder 100Cr6 bezeichnet wird, bietet ein optimales Gleichgewicht von Härtbarkeit, Verschleißfestigkeit und Zähigkeit nach einer angemessenen Wärmebehandlung.

Andere spezialisierte Lagerstähle sind:

Silizium-Elektrostahl, auch bekannt als Elektrostahl oder Lamellenstahl, ist ein spezielles ferromagnetisches Material, das in der Stromerzeugungs- und -verteilungsindustrie von entscheidender Bedeutung ist. Es wird in erster Linie zur Herstellung von Siliziumstahlblechen verwendet, die wesentliche Bestandteile bei der Herstellung von Elektromotoren, Transformatoren und anderen elektromagnetischen Geräten sind.

Siliziumstahl kann aufgrund seiner chemischen Zusammensetzung und seiner magnetischen Eigenschaften in zwei Hauptkategorien eingeteilt werden:

1. Nichtorientiertes Elektroband (NOES):

2. Kornorientierter Elektrostahl (GOES):

Der Kohlenstoffgehalt in beiden Arten von Siliziumstahl wird in der Regel bei ≤0,06% bis 0,08% gehalten, um die Alterungseffekte zu minimieren und die magnetischen Eigenschaften zu verbessern. Andere Legierungselemente wie Aluminium, Mangan und Phosphor können in geringen Mengen hinzugefügt werden, um bestimmte Eigenschaften zu verbessern.

Zu den wichtigsten Eigenschaften von Silizium-Elektrostahl gehören:

Die Herstellungsverfahren für Silizium-Elektrostahl umfassen eine genaue Kontrolle der Zusammensetzung, Warmwalzen, Kaltwalzen und spezielle Wärmebehandlungen, um die gewünschte Kornstruktur und die magnetischen Eigenschaften zu erreichen. Fortgeschrittene Techniken wie das Laserritzen und die Domänenverfeinerung werden häufig eingesetzt, um die Kernverluste in Hochleistungsgüten weiter zu reduzieren.

Die weltweite Nachfrage nach hocheffizientem Silizium-Elektrostahl nimmt weiter zu, angetrieben durch Energieeffizienzvorschriften und die zunehmende Verbreitung von Elektrofahrzeugen und erneuerbaren Energiesystemen.

Schienenstahl muss dem extremen Druck und den dynamischen Belastungen standhalten, die auf das rollende Material einwirken, was ein genaues Gleichgewicht von Festigkeit, Härte und Zähigkeit erfordert. Diese kritische Infrastrukturkomponente erfordert Werkstoffe, die die strukturelle Integrität unter konstanter zyklischer Belastung und Umweltbeanspruchung aufrechterhalten können.

Das vorherrschende Material für die Schienenproduktion ist vollberuhigter Kohlenstoffstahl, der in der Regel im Sauerstoffschmelzofen (BOF) oder im Elektrolichtbogenofen (EAF) hergestellt wird. Der Kohlenstoffgehalt liegt zwischen 0,6% und 0,8%, was ihn als Stahl mit mittlerem bis hohem Kohlenstoffgehalt klassifiziert. Diese Zusammensetzung sorgt für die erforderliche Härte und Verschleißfestigkeit. Der Stahl ist außerdem mit einem hohen Mangangehalt von 0,6% bis 1,1% angereichert, was seine Festigkeit und Kaltverfestigung verbessert.

Um den sich verändernden Leistungsanforderungen gerecht zu werden, hat die Eisenbahnindustrie zunehmend niedrig legierte Stahlsorten eingesetzt. Dazu gehören:

Diese niedrig legierten Varianten bieten eine bessere Verschleiß- und Korrosionsbeständigkeit als herkömmlicher Kohlenstoffstahl und verlängern die Lebensdauer der Schieneninfrastruktur erheblich. Die Auswahl spezifischer Legierungszusammensetzungen wird häufig auf die Betriebsbedingungen der Bahnstrecke zugeschnitten, wobei Faktoren wie Verkehrsdichte, Achslasten und Umweltbelastung berücksichtigt werden.

Die jüngsten Fortschritte in der Metallurgie von Schienenstahl haben sich auf die Optimierung der Mikrostrukturen durch kontrollierte Abkühlungsprozesse und Wärmebehandlungen konzentriert. Diese Techniken ermöglichen die Entwicklung bainitischer und perlitisch-martensitischer Strukturen, die die mechanischen Eigenschaften des Stahls und seine Widerstandsfähigkeit gegen Rollkontaktermüdung weiter verbessern.

Schiffbaustahl ist eine spezielle Stahlsorte, die für den Bau von Seeschiffen und großen Flussschiffen entwickelt wurde. Die Hauptanforderung an diesen Stahl ist eine ausgezeichnete Schweißbarkeit, da die Rumpfstruktur überwiegend durch Schweißverfahren hergestellt wird.

Neben der Schweißbarkeit muss Schiffsbaustahl eine Kombination kritischer Eigenschaften aufweisen:

In der Vergangenheit war kohlenstoffarmer Stahl das Material der Wahl für den Schiffbau. Die Industrie hat sich jedoch dahingehend entwickelt, dass überwiegend moderne niedrig legierte Stähle verwendet werden. Zu den heutigen Stahlsorten für den Schiffbau gehören:

Diese Sorten werden oft nach ihrem Mangangehalt bezeichnet, wie z. B.:

Diese fortschrittlichen Stähle bieten:

Moderne Schiffbaustähle ermöglichen den Bau von Schiffen mit einer Tragfähigkeit von mehr als 400.000 Tonnen (DWT), wie z. B. ultragroße Rohöltanker (ULCC) und Containerschiffe. Die fortlaufende Entwicklung von hochfesten, niedrig legierten Stählen (HSLA) verschiebt die Grenzen der Schiffbaukunst und der Schiffstechnik immer weiter.

Eisenbahn- und Autobahnbrücken sind dynamischen Belastungen durch den Fahrzeugverkehr ausgesetzt, was den Einsatz von Hochleistungsstahl erfordert, der diesen anspruchsvollen Bedingungen standhalten kann. Brückenstahl muss eine Kombination überlegener mechanischer Eigenschaften aufweisen, darunter hohe Festigkeit, ausgezeichnete Zähigkeit und außergewöhnliche Ermüdungsfestigkeit. Außerdem müssen strenge Anforderungen an die Oberflächenqualität gestellt werden, um die langfristige strukturelle Integrität und Korrosionsbeständigkeit zu gewährleisten.

Traditionell wurde im Brückenbau aufgrund seiner zuverlässigen Leistung und Kosteneffizienz häufig vollberuhigter offener Herdstahl verwendet. Bei der modernen Brückenkonstruktion werden jedoch zunehmend fortschrittliche niedrig legierte Stähle verwendet, um die strengeren technischen Anforderungen zu erfüllen. Zwei bemerkenswerte Beispiele sind:

Diese niedrig legierten Stähle haben sich bei Brückenanwendungen als besonders leistungsfähig erwiesen, da sie ein besseres Verhältnis zwischen Festigkeit und Gewicht, eine höhere Ermüdungsbeständigkeit und eine bessere Haltbarkeit unter verschiedenen Umweltbedingungen bieten. Die Auswahl bestimmter Stahlsorten hängt von Faktoren wie Brückenkonstruktion, Belastungsanforderungen, Umweltbelastung und Lebenszykluskosten ab.

Kesselstahl umfasst eine spezielle Kategorie von Werkstoffen, die für kritische Komponenten in Hochtemperatur- und Hochdruckumgebungen entwickelt wurden, z. B. Überhitzer, Frischdampfleitungen und Heizflächen in Kesselbrandkammern. Zu den strengen Leistungsanforderungen an Kesselbaustahl gehören hervorragende Schweißbarkeit, überragende Hochtemperaturfestigkeit, Beständigkeit gegen Alkalikorrosion und außergewöhnliche Oxidationsbeständigkeit.

Bei den häufig verwendeten Kesselstählen handelt es sich in erster Linie um kohlenstoffarme beruhigte Stähle, die in Sauerstoffblasöfen (BOF) oder Elektrolichtbogenöfen (EAF) hergestellt werden. Diese Stähle weisen in der Regel einen Kohlenstoffgehalt zwischen 0,16% und 0,26% auf, der sorgfältig kontrolliert wird, um ein Gleichgewicht zwischen Festigkeit und Verformbarkeit zu erreichen. Das Abschreckverfahren, das in der Regel mit Silizium oder Aluminium durchgeführt wird, sorgt für ein feinkörniges Gefüge und verbesserte mechanische Eigenschaften.

Für Hochdruckkessel, die unter extremen Bedingungen betrieben werden, sind fortschrittlichere Werkstoffe erforderlich. Perlitische hitzebeständige Stähle wie P91 (9Cr-1Mo-V-Nb) oder P22 (2,25Cr-1Mo) bieten eine verbesserte Kriechfestigkeit und thermische Stabilität. Austenitische hitzebeständige Stähle wie die nichtrostenden Stähle 304H oder 347H bieten eine hervorragende Korrosionsbeständigkeit und behalten ihre Festigkeit auch bei hohen Temperaturen.

Neben diesen Speziallegierungen werden auch bestimmte niedrig legierte Stähle im Kesselbau verwendet, insbesondere in weniger anspruchsvollen Umgebungen oder Tragwerken. Dazu gehören:

Die Auswahl des geeigneten Kesselstahls hängt von Faktoren wie Betriebstemperatur, Druck, korrosive Umgebung und Lebensdauer ab. Moderne Kesseldesigns beinhalten oft eine Kombination dieser Materialien, die strategisch platziert werden, um die Leistung, Langlebigkeit und Kosteneffizienz in verschiedenen Zonen des Kesselsystems zu optimieren.

Dieser Spezialstahl wird für die Herstellung von Schweißzusatzwerkstoffen, vor allem Drähten für das Lichtbogenschweißen und Gasschweißelektroden, verwendet. Die chemische Zusammensetzung des Schweißdrahtstahls ist auf die spezifischen Anforderungen der zu verbindenden Grundwerkstoffe zugeschnitten, um eine optimale Integrität und Leistung der Schweißnaht zu gewährleisten.

Schweißdrahtstähle werden im Allgemeinen in drei Hauptkategorien eingeteilt:

Die metallurgische Reinheit von Schweißdrahtstählen ist von entscheidender Bedeutung, und der Gehalt an Verunreinigungen unterliegt strengen Kontrollen. Insbesondere ist der maximal zulässige Schwefel- und Phosphorgehalt auf jeweils 0,03% begrenzt, was deutlich unter den Toleranzen für Standardbaustähle liegt. Dieser hohe Reinheitsgrad trägt dazu bei, das Risiko von Schweißfehlern wie Heißrissbildung und Porosität zu minimieren.

Im Gegensatz zu Baustählen werden Schweißdrahtstähle in der Regel nicht auf der Grundlage mechanischer Eigenschaften wie Streckgrenze oder Dehnung bewertet. Stattdessen liegt das Hauptaugenmerk auf der präzisen Kontrolle der chemischen Zusammensetzung, die sich direkt auf die Schweißeigenschaften auswirkt, einschließlich Lichtbogenstabilität, Abschmelzleistung und Schweißguteigenschaften. Strenge spektrografische Analysen und andere fortschrittliche Analyseverfahren werden eingesetzt, um die strikte Einhaltung der Zusammensetzungsspezifikationen zu gewährleisten.

Die Entwicklung von Schweißdrahtstählen wird ständig weiterentwickelt, wobei fortlaufend an fortschrittlichen Legierungssystemen geforscht wird, die eine bessere Schweißbarkeit, eine geringere Rauchentwicklung und eine höhere Leistung in schwierigen Schweißumgebungen bieten.

Nichtrostender Stahl, der sowohl rostfreie als auch säurebeständige Varianten umfasst, ist eine Familie von korrosionsbeständigen Legierungen. Während nichtrostender Stahl in erster Linie gegen atmosphärische Korrosion beständig ist, widersteht säurebeständiger Stahl speziell der Korrosion durch chemische Medien, insbesondere in sauren Umgebungen. Diese Unterscheidung wird jedoch im allgemeinen Sprachgebrauch oft verwischt, wobei "rostfreier Stahl" häufig als Oberbegriff für beide Arten verwendet wird.

Das bestimmende Merkmal von rostfreiem Stahl ist sein Chromgehalt. Im Allgemeinen wird eine Legierung mit einem Chromgehalt von 12% oder mehr als rostfreier Stahl eingestuft. Dieses Chrom bildet eine dünne, stabile, chromreiche Oxidschicht auf der Stahloberfläche, die für die charakteristische Korrosionsbeständigkeit sorgt.

Auf der Grundlage der Mikrostruktur und des Wärmebehandlungsverhaltens werden nichtrostende Stähle in fünf Haupttypen eingeteilt:

Hitzebeständiger Stahl ist eine Speziallegierung, die ihre mechanischen Eigenschaften und ihre strukturelle Integrität auch bei längerer Einwirkung von hohen Temperaturen beibehält. Er weist eine ausgezeichnete Oxidationsbeständigkeit, eine hervorragende Hochtemperaturfestigkeit und eine bemerkenswerte thermische Stabilität unter extremen Betriebsbedingungen auf.

Hitzebeständiger Stahl kann in zwei Haupttypen eingeteilt werden:

Zu den wichtigsten Eigenschaften von hitzebeständigem Stahl gehören:

Hitzebeständiger Stahl findet breite Anwendung in Industrien, in denen Bauteile über längere Zeit hohen Temperaturen ausgesetzt sind, wie z. B. in der Automobilindustrie:

Die Auswahl spezifischer hitzebeständiger Stahlsorten hängt von Faktoren wie der maximalen Betriebstemperatur, der Beanspruchung, den Umweltbedingungen und den Anforderungen an die Nutzungsdauer ab. Zu den üblichen Legierungselementen, die zur Verbesserung der Hochtemperatureigenschaften verwendet werden, gehören Chrom, Nickel, Molybdän und verschiedene Kombinationen von Refraktärmetallen.

Superlegierungen sind hochentwickelte metallische Werkstoffe, die so konstruiert sind, dass sie eine außergewöhnliche mechanische Festigkeit, Beständigkeit gegen thermisches Kriechen, Ermüdungsbeständigkeit und chemische Stabilität unter extremen Temperaturbedingungen, in der Regel über 600°C, aufweisen. Diese Hochleistungslegierungen sind entscheidend für Komponenten in anspruchsvollen thermischen und mechanischen Umgebungen.

Superlegierungen zeichnen sich durch ihre komplexe Zusammensetzung aus und lassen sich im Allgemeinen in drei Hauptkategorien einteilen, die sich nach ihrem Hauptbestandteil richten:

Zu den wichtigsten Eigenschaften, die Superlegierungen auszeichnen, gehören:

Die Anwendungen von Superlegierungen erstrecken sich auf verschiedene Hightech-Industrien, darunter:

Durch die Entwicklung und Optimierung von Superlegierungen werden die Grenzen der Materialwissenschaft immer weiter hinausgeschoben und Fortschritte bei der Energieeffizienz, Leistung und Haltbarkeit unter extremen Betriebsbedingungen ermöglicht.

Präzisionslegierungen sind spezialisierte metallische Werkstoffe, die so entwickelt wurden, dass sie spezifische und streng kontrollierte physikalische Eigenschaften aufweisen. Diese Legierungen spielen eine entscheidende Rolle in verschiedenen High-Tech-Industrien, darunter Elektrotechnik und Elektronik, Präzisionsinstrumente und fortschrittliche Automatisierungssysteme.

Auf der Grundlage ihrer besonderen physikalischen Eigenschaften und Anwendungen lassen sich Präzisionslegierungen in sieben Hauptkategorien einteilen:

Die meisten Präzisionslegierungen sind auf Eisenbasis (eisenhaltig) und nutzen die Vielseitigkeit und Kosteneffizienz von Eisen als Basismetall. Einige wenige Präzisionslegierungen sind jedoch nicht eisenhaltig und basieren in der Regel auf Nickel, Kupfer oder anderen Spezialmetallen, um bestimmte Eigenschaftskombinationen zu erreichen, die mit Eisenlegierungen nicht möglich sind.

Im Zusammenhang mit Präzisionslegierungen ist eine strenge Kontrolle der Zusammensetzung von größter Bedeutung. Die wichtigsten Legierungselemente werden oft auf genaue Massenanteile spezifiziert, wobei:

Diese Kontrolle der Zusammensetzung, die oft auf Teile pro Million genau spezifiziert wird, ist entscheidend für das Erreichen der gewünschten physikalischen Eigenschaften und die Sicherstellung einer gleichbleibenden Leistung bei Hochpräzisionsanwendungen.

Stahl ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt zwischen 0,04% und 2,3%. Um seine Zähigkeit und Plastizität zu gewährleisten, der Kohlenstoffgehalt von Stahl ist in der Regel nicht mehr als 1,7%.

Die wichtigsten Bestandteile von Stahl sind Eisen und Kohlenstoff, zusammen mit anderen Elementen wie Silizium, Mangan, Schwefel und Phosphor.

Die Klassifizierung von Stahl ist vielfältig, und die wichtigsten Methoden umfassen:

Klassifizierung nach Qualität.

Klassifizierung nach chemischer Zusammensetzung.

(1) Kohlenstoffstahl

(2) Legierter Stahl

Klassifizierung nach dem Umformverfahren.

Klassifizierung nach metallografischer Struktur.

(1) Geglüht

(2) Normalisiert

(3) Ohne Phasenwechsel oder teilweisen Phasenwechsel.

Klassifizierung nach Verwendungszweck.

(1) Bau- und Konstruktionsstahl

(2) Baustahl

a. Mechanische Fertigung von Stahl

b. Federstahl

c. Lagernder Stahl

(3) Werkzeugstahl

(4) Sonderleistungsstahl

(5) Stahl für spezielle Anwendungen

Zum Beispiel Stahl für Brücken, Schiffe, Kessel, Druckbehälter, landwirtschaftliche Maschinen, usw.

Umfassende Klassifizierung

(1) Gewöhnlicher Stahl

a. Baustahl aus Kohlenstoff.

b. Niedrig legierter Baustahl.

c. Allgemeiner Baustahl für einen bestimmten Zweck.

(2) Qualitätsstahl (einschließlich Edelstähle)

a. Konstruktionsstahl

b. Werkzeugstahl

c. Sonderleistungsstahl

Klassifizierung nach Schmelzverfahren.

(1) Klassifizierung nach den Ofentypen

a. Stahl mit offenem Feuer

b. Konverterstahl

OR

c. Lichtbogenofen-Stahl

(2) Einstufung nach dem Grad der Desoxidation und nach dem Bewässerungssystem.

Weiterführende Lektüre: Art des Metalls