Haben Sie sich jemals gefragt, warum Stahl manchmal unerwartet versagt? In diesem aufschlussreichen Blogbeitrag tauchen wir tief in die faszinierende Welt der Stahlfehler ein. Als erfahrener Maschinenbauingenieur werde ich die verschiedenen Arten von Fehlern, die die Festigkeit und Leistung von Stahl beeinträchtigen können, näher beleuchten. Entdecken Sie die versteckten Ursachen für diese Mängel und erfahren Sie, wie Sie sie erkennen und vermeiden können. Machen Sie sich bereit für unschätzbare Erkenntnisse, die Ihre Sichtweise auf Stahl für immer verändern werden!

Unter Stahlfehlern versteht man verschiedene abnormale Erscheinungen auf der Oberfläche oder im Inneren des Stahls während seiner Herstellung oder Verwendung, die seine Leistung und Qualität beeinträchtigen können.

Zu den üblichen Oberflächenfehlern bei Stahl gehören Risse, Kratzer, Falten, Ohren, Schorf (schwere Haut), Schweißnarben und Endgrate. Außerdem gibt es typische Oberflächenfehler wie Walzoxide, Flecken, Risse, entsteinte Oberflächen und Einschlüsse.

Die Ursachen für Stahlfehler sind vielfältig, z. B. starke Beschädigung oder Abnutzung der vorherigen Walzrille, Fremdmetalle, die auf die gewalzten Stücke fallen und in die Stahloberfläche gepresst werden, oder Fehler auf der Oberfläche des zuvor gewalzten Stücks. Die oxidative Atmosphäre während des Erhitzens führt ebenfalls zur Oxidation des Stahls, wobei sich Oxide wie FeO, Fe2O3, Fe3O4 auf der Werkstückoberfläche bilden.

Bei den Verfahren zur Erkennung von Stahlfehlern unterscheidet man hauptsächlich zwischen der traditionellen manuellen visuellen Erkennung und der automatischen Erkennung auf der Grundlage von Computer Vision. In den letzten Jahren wurden Methoden, die auf Deep Learning basieren, wie YOLOv5 und YOLOv7, ausgiebig für die automatische Erkennung von Oberflächenfehlern in Stahl eingesetzt.

Bestimmte Defekte, wie z. B. die Bänderbildung, können durch Hochtemperatur-Diffusionsglühen beseitigt werden. Bei diesem Verfahren wird das Material auf über 1050℃ erhitzt, um eine gleichmäßige Diffusion der Kohlenstoffatome zu ermöglichen und so die Bänderbildung zu beseitigen.

Stahlfehler beeinträchtigen nicht nur die physikalischen Eigenschaften des Stahls, sondern können auch ein Sicherheitsrisiko bei der Verwendung darstellen. Daher sind die Erkennung und Behandlung von Stahlfehlern von entscheidender Bedeutung, um die Qualität des Stahls und seine sichere Verwendung zu gewährleisten.

Zu den spezifischen Gründen und Mechanismen für die Mängel im Stahl gehören vor allem die folgenden Punkte:

Oberflächenfehler: Zu diesen Fehlern gehören Risse, Kratzer, Falten, Ohren usw. Die Bildung von Rissen kann auf unterirdische Blasen im Stahlblock, ungereinigte Risse und nichtmetallische Einschlüsse zurückzuführen sein, die während des Walzens brechen oder sich ausdehnen, sowie auf innere Risse im Stahlblock, die sich während des Walzens ausdehnen und an die Oberfläche treten. Darüber hinaus können Faktoren wie ungleichmäßige Kühlbedingungen auf beiden Seiten des Stahlblechs, ungleichmäßige Temperatur des gewalzten Stücks, ungleichmäßige Verformung während des Walzprozesses und ungleichmäßige Sprühwasserkühlung auf dem Stahlbandrollenweg ebenfalls Oberflächenfehler verursachen.

Interne Mängel: Dazu gehören Schrumpfungsrückstände, Delamination, weiße Flecken, Entmischung, nichtmetallische Einschlüsse, Lockerheit usw. Diese Defekte werden hauptsächlich durch die Ausrüstung, den Prozess und den Betrieb während des Stahlherstellungsprozesses verursacht.

Form- und Größenfehler: Diese Defekte können mit Problemen bei der Größenkontrolle während der Stahlproduktion zusammenhängen. Obwohl der spezifische Entstehungsmechanismus in den von mir recherchierten Informationen nicht detailliert beschrieben wird, lässt sich daraus schließen, dass er mit der Temperaturkontrolle, der Druckverteilung und anderen Faktoren während des Produktionsprozesses zusammenhängt.

Andere Faktoren: So können z. B. beim Schmelzen und Walzen (Schmieden) von Kohlenstoffstahl anlagen-, verfahrens- und betriebsbedingte Mängel wie Schorf, nichtmetallische Einschlüsse usw. auftreten. Darüber hinaus können auch die Auswirkungen unwiderstehlicher Faktoren wie Materialeigenschaften und Verarbeitungstechnologie bei der Stahlproduktion verschiedene Arten von Defekten auf der Oberfläche verursachen, wie Walzzunder, Flecken usw.

Werkstoffe bilden die Grundlage für die Herstellung von langlebigen Werkzeugen. Bei der eigentlichen Produktion treten häufig verschiedene Arten von Materialfehlern auf.

Heute werden wir Sie über die 16 Arten von Stahlfehlern aufklären, damit Sie bei der Auswahl von Rohstoffen auf der Hut sein können.

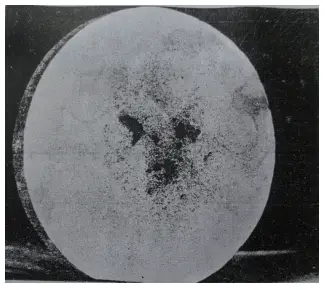

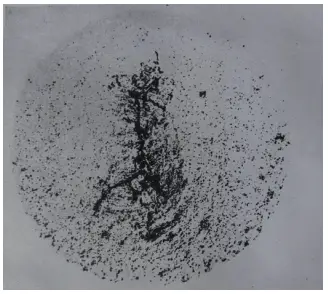

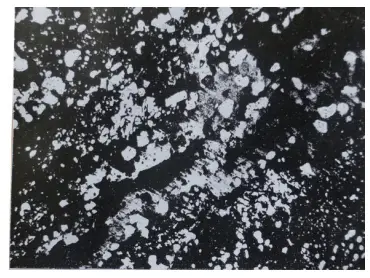

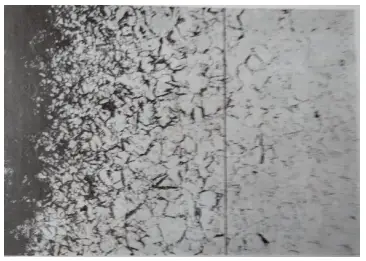

Nach einem Säureätztest an Stahl wurde festgestellt, dass einige Bereiche der Oberfläche der Probe nicht dicht waren und sichtbare Hohlräume aufwiesen.

Diese Hohlräume, die als dunkle Flecken mit ungleichmäßigen Farbtönen im Vergleich zu anderen Bereichen erscheinen, werden als Porosität bezeichnet.

Ist die Porosität im zentralen Teil der Probe konzentriert, spricht man von zentraler Porosität, ist sie dagegen gleichmäßig auf der Oberfläche verteilt, wird sie als allgemeine Porosität bezeichnet.

Sowohl die GB/T9943-2008 für Schnellarbeitsstahl als auch die GB/T1299-2014 für Werkzeugstahl enthalten spezifische Vorschriften für die Porosität von Stahl, aber die Lieferungen gehen oft über die Norm hinaus.

Porosität hat einen erheblichen Einfluss auf die Festigkeit von Stahl und birgt folgende Gefahren:

Da sich die Porosität auf die Leistungsfähigkeit von Stahl auswirkt, gelten für Werkzeugstahl strenge Anforderungen an den zulässigen Porositätsgrad.

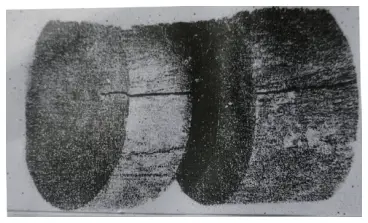

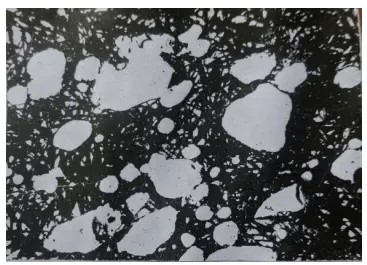

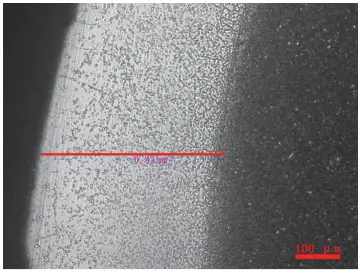

Die Abbildungen 1 und 2 zeigen φ90mm W18Cr4V (abgekürzt als W18) Stahl-RohstoffeDie Abbildung zeigt Porosität und Porositätsrisse nach einer Wärmebehandlung mit 1:1 HCl.

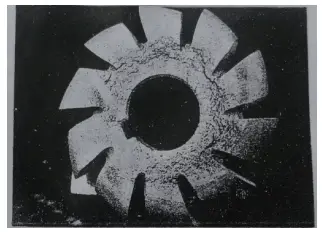

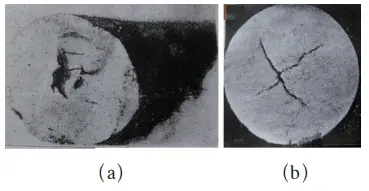

Abbildung 3 zeigt das Bild eines Schlitzfräsers aus W18Cr4V-Stahl, der durch die Wärmebehandlung mit 1:1-HCl eine starke Rissbildung durch Schonung erlitt.

Abbildung 1 Zentrale Porosität

Abbildung 2 Risse in Stahl mit mittlerer Porosität beim Schmieden von Knüppeln

Abbildung 3 Risse im Material des Schlitzfräsers aufgrund von Porosität während der Wärmebehandlung

Während des Gießens eines Barrens kondensiert der flüssige Stahl und schrumpft im mittleren Teil, wobei ein röhrenförmiges Loch entsteht, das als Schrumpfung bezeichnet wird.

Typischerweise tritt die Schrumpfung in der Nähe des Speisers im Kopf des Blocks auf und sollte bei der Formung des Knüppels entfernt werden.

Der Teil, der nicht vollständig entfernt werden kann, wird jedoch als Schrumpfungsrest bezeichnet.

Obwohl es ideal wäre, die Schrumpfung vollständig zu beseitigen, stellen Stahlwerke oft die Produktionseffizienz in den Vordergrund und hinterlassen einen Rückstand, der irreversible Folgen für nachfolgende Prozesse hat.

Abbildung 4 zeigt φ70mm W18-Stahl mit Schrumpfungsrückständen und starker Porosität, wie sie durch Hitzeätzung mit 1:1 HCl dargestellt werden.

Abbildung 5 zeigt φ70mm W18-Stahl mit Lunkerrückständen, die nach dem Walzen Risse gebildet haben, wie durch Wärmeätzung mit 1:1 HCl dargestellt.

Vor ein paar Jahren stieß ein Unternehmen beim Sägen von φ75 mm starkem M2-Stahl auf Schrumpfungsrückstände.

Abbildung 4

Abbildung 5: Risse durch Schrumpfung von W18-Stahl

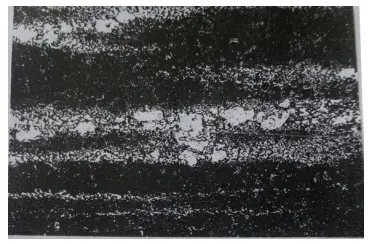

Längsrisse auf der Oberfläche von Rohstoffen aus Schnellarbeitsstahl sind ein häufiges Phänomen.

Dafür kann es verschiedene Ursachen geben, wie z. B.:

(1) Beim Warmwalzen kann es während des Abkühlungsprozesses zu Spannungskonzentrationen kommen, die zu Rissen entlang von Kratzern führen, weil Oberflächenrisse oder Kratzer, die durch Matrizenlöcher verursacht werden, nicht vollständig entfernt werden.

(2) Schlechte Matrizenlöcher oder große Vorschubgeschwindigkeiten beim Warmwalzen können zu Faltenbildung führen, die bei der Weiterverarbeitung Risse entlang der Falzlinien verursachen.

(3) Beim Warmwalzen können Risse entstehen, wenn die Walzstopptemperatur zu niedrig ist oder die Abkühlungsgeschwindigkeit zu hoch ist.

(4) An 13 mm × 4,5 mm W18-Flachstahl, der bei kaltem Winterwetter gewalzt wird, werden häufig Oberflächenrisse beobachtet, was darauf hindeutet, dass die Risse auch durch klimatische Bedingungen beeinflusst werden können.

Es werden jedoch keine Risse beobachtet, wenn dieselbe Stahlsorte und Spezifikation zu anderen Zeitpunkten gewalzt wird.

Abbildung 6 zeigt den Oberflächenriss eines φ30 mm dicken W18-Stahls mit einer Tiefe von 6 mm, wie er durch Hitzeätzung mit 1:1 HCl dargestellt wurde.

Abbildung 6 Oberflächenriss

Während des Warmwalzens von Schnellarbeitsstahl kann eine übermäßige Verformung dazu führen, dass die Kerntemperatur ansteigt, anstatt zu sinken. Dies kann zur Bildung von Rissen in der Mitte des Materials aufgrund von thermischen Spannungen führen.

Abbildung 7 zeigt den mittleren Riss in φ35mm W18 Stahl (geätzt mit 1:1 HCl).

Zentrale Risse in Rohstoffen aus Schnellarbeitsstahl kommen in Werkzeugwerken häufig vor. Sie sind jedoch schädlich, da sie unsichtbar sind und nicht durch Berührung erkannt werden können. Die einzige Möglichkeit, diese Risse zu erkennen, ist die Rissprüfung.

Abbildung 7 Zentraler Riss

Die ungleichmäßige Verteilung der chemischen Elemente innerhalb einer Legierung während des Erstarrungsprozesses wird als Seigerung bezeichnet. Dies kann sich erheblich auf die Leistung des Stahls auswirken, insbesondere wenn Verunreinigungen wie Kohlenstoff ungleichmäßig verteilt sind.

Segregation kann weiter unterteilt werden in Mikrosegregation, Dichtesegregation und regionale Segregation.

Dichte-Segregation tritt aufgrund von Dichteunterschieden zwischen den einzelnen Phasen in der Legierung auf, wodurch schwerere Elemente während der Erstarrung absinken und leichtere Elemente aufschwimmen. Regionale Seigerung wird durch die lokale Anhäufung von Verunreinigungen in Blöcken oder Gussstücken verursacht.

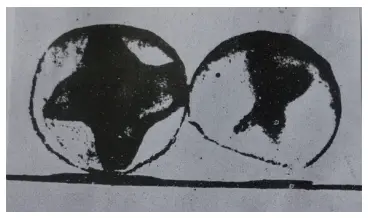

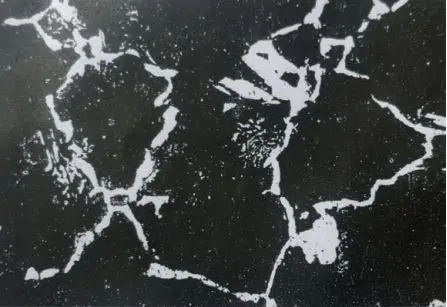

Abbildung 8 zeigt eine abgeschreckte metallographische Probe von W18-Stahl (geätzt mit einer 4% HNO3-Alkohollösung), die ein kreuzförmiges Muster zeigt.

Eine weitere Analyse der chemischen Zusammensetzung ergab, dass der Matrixanteil einen geringeren Kohlenstoffgehalt, während der kreuzförmige Teil einen höheren Kohlenstoffgehalt aufwies.

Diese Kreuzform ist das Ergebnis einer quadratischen Segregation, die durch die Entmischung von Kohlenstoff- und Legierungsbestandteilen während des Walzprozesses verursacht wird.

Starke regionale Entmischung kann die Festigkeit des Stahls schwächen und ihn bei der Warmumformung anfälliger für Risse machen.

Abbildung 8 Kreuzförmige Segregation (3×)

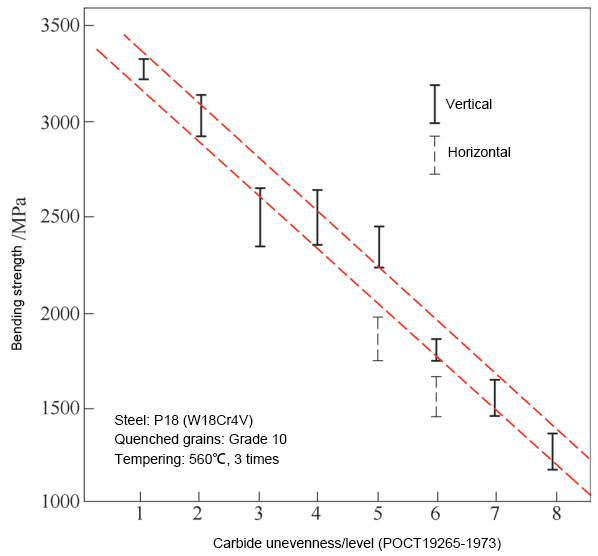

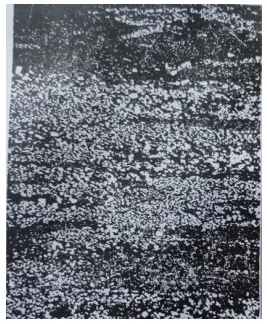

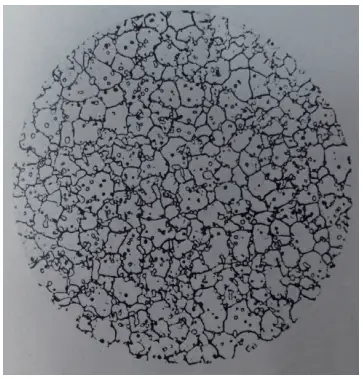

Das Ausmaß, in dem sich die eutektischen Karbide in Schnellarbeitsstahl (HSS) während der Heißpresse Prozess wird als Karbidungleichmäßigkeit bezeichnet. Je größer die Verformung, desto höher der Grad des Karbidbruchs und desto geringer der Grad der Karbidungleichförmigkeit.

Wenn die Karbide im Stahl stark gebrochen sind, z. B. in Form von groben Bändern, Maschen oder großen Karbidanhäufungen, hat dies erhebliche Auswirkungen auf die Qualität des Stahls. Es ist daher von entscheidender Bedeutung, die Ungleichmäßigkeit der Karbide sorgfältig zu kontrollieren, um die Qualität der HSS-Werkzeuge zu gewährleisten.

Abbildung 9 zeigt die Auswirkung der Ungleichmäßigkeit der Karbide auf die Biegefestigkeit von W18-Stahl.

Wie aus der Abbildung ersichtlich ist, beträgt die Biegefestigkeit bei den Sorten 7-8 mit Ungleichmäßigkeit nur 40-50% der Sorten 1-2, wodurch die Festigkeit auf 1200-1500MPa sinkt, was nur dem Niveau der Sorten mit höherer Zähigkeit in Hartmetall entspricht. Die horizontale Leistung beträgt etwa 85% der vertikalen Leistung.

Die Konzentration und die bandförmige Verteilung der Karbide kann auch zu ungleichmäßigen abgeschreckten Körnern und einer ungleichmäßigen Auflösung der Karbide führen, was eine erhöhte Überhitzungsneigung bzw. eine Verringerung der Sekundärhärtefähigkeit zur Folge hat.

Abbildung 9 zeigt die Auswirkungen der Ungleichmäßigkeit der Karbide auf die Biegefestigkeit von Schnellarbeitsstahl W18Cr4V.

Es ist zu erkennen, dass starke Ungleichmäßigkeiten im Karbid zu Rissen und Überhitzung bei der Warmumformung führen können, wodurch das fertige Werkzeug im Einsatz versagt.

Abbildung 10 zeigt den durch grobe zonale Karbide verursachten Abschreckriss in W18-Stahl (geätzt mit einer 4% HNO3-Alkohollösung).

Abbildung 10 Grobzonales Karbid

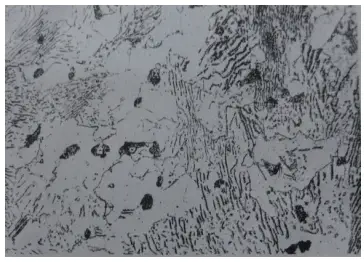

Stahl, der warmgewalzt wurde oder Glühen kann aufgrund hoher Erhitzungstemperaturen, langer Haltezeiten, die zu Kornwachstum führen, und langsamer Abkühlungsprozesse, die zu Karbidausscheidungen entlang der Korngrenzen führen, Netzwerkkarbide bilden.

Das Vorhandensein von Netzwerkkarbiden erhöht die Sprödigkeit des Werkzeugs erheblich und macht es anfälliger für Ausbrüche. Im Allgemeinen sind vollständige Netzwerkkarbide in Stahl nicht akzeptabel.

Die Inspektion auf Netzkarbide sollte durchgeführt werden, nachdem Abschrecken und Anlassen.

Abbildung 11 zeigt die Netzwerkkarbide von T12A-Stahl (geätzt mit 4% HNO3-Alkohollösung), während Abbildung 12 die Morphologie der Netzwerkkarbide von 9SiCr-Stahl (geätzt mit 4% HNO3-Alkohollösung) zeigt, die eine starke Überhitzung während des Glühen Prozess.

Abbildung 11 T12A Stahlmaschen-Hartmetall (500×)

Abbildung 12 9SiCr Stahlgitter Hartmetall (500×)

Werkzeugfräser, die HSS drehen oder fräsen, können auf eine harte Substanz treffen und Schaden nehmen. Dieser Fehler ist beim Hochgeschwindigkeitsdrehen aufgrund der hohen Schnittgeschwindigkeit und des Lärms normalerweise nicht leicht zu finden.

Beim Fräsen können jedoch Klumpen und ein seltsames Chaos beobachtet werden, wie z. B. ein quietschendes Geräusch und ein starkes Ausbrennen des Werkzeugs beim Fräsen von Schlitzen mit Spiralbohrer.

Bei der Inspektion sind die hellen Blöcke mit bloßem Auge zu erkennen, und es wurde festgestellt, dass sie eine extrem hohe Härte aufweisen, die bis zu 1225HV reicht, während sich die nicht harten Bereiche in einem normalen Glühzustand befinden. Dies wird als "verklumpte Masse" bezeichnet.

Das Vorhandensein von Anbackungen führt zu Werkzeugschäden und erschwert das Schneiden.

Man geht davon aus, dass die Bildung dieser harten Klumpen durch die Entmischung chemischer Komponenten während des Schmelzprozesses verursacht wird und dass es sich dabei um eine Art hochhartes Verbundkarbid oder um das Ergebnis der Zugabe von feuerfesten Legierungsblöcken während des Schmelzens handelt.

Abbildung 13 zeigt die Makrostruktur einer Anbackungsmasse in W18-Stahl (geätzt mit 4% HNO3-Alkohollösung), wobei die weiße Substanz die Anbackungsmasse und die grauen und schwarzen Bereiche die Meißelrillen darstellen.

Abbildung 13: Makrostruktur der W18-Stahlkuchenmasse (20×)

Einschlüsse sind ein häufiger Fehler in Stahl, der in zwei Kategorien eingeteilt werden kann: metallische Einschlüsse und nicht-metallisch Einschlüsse.

Metallische Einschlüsse entstehen durch das unvollständige Schmelzen der Ferrolegierung während des Schmelzprozesses oder durch das Vorhandensein von Fremdmetallpartikeln, die in der Schmelze verbleiben. Stahlbarren.

Nichtmetallische Einschlüsse werden in zwei Arten unterteilt:

(1) endogene Einschlüsse, die hauptsächlich durch verschmutzte Gießsysteme, das Ablösen von feuerfestem Schlamm von der Ausrüstung oder die Verwendung unreiner Einsatzstoffe verursacht werden;

(2) Einschlüsse, die durch chemische Reaktionen während des Schmelzvorgangs entstehen und sich absetzen. Abbildung 14 zeigt Metalleinschlüsse in W18-Stahl gefunden, während Abbildung 15 nichtmetallische Einschlüsse zeigt, die beim Abschrecken Risse verursachen (geätzt mit 4% HNO3-Alkohollösung).

Abbildung 14 Metalleinschlüsse

Abbildung 15 Rissbildung durch nichtmetallische Einschlüsse beim Abschrecken (400 x)

Einschlüsse beeinträchtigen die Qualität des Stahls. Sie segmentieren die Stahlmatrix, verringern ihre Plastizität und Festigkeit und machen den Stahl anfällig für Risse um die Einschlüsse herum beim Walzen, Schmieden und bei der Wärmebehandlung.

Einschlüsse können auch zu Ermüdung des Stahls sowie zu Schwierigkeiten beim Schneiden und Schleifen führen. Daher müssen für Werkzeugstahl bestimmte Anforderungen an Einschlüsse gelten.

Bei der Stahlverhüttung kann es zu einer ungleichmäßigen Verteilung der Karbide kommen, die auf eine Entmischung der Bestandteile zurückzuführen ist, oder wenn die Karbide in der Eisenlegierung nicht vollständig geschmolzen werden, was zu großen kantigen Karbiden führt, die nach dem Schmieden unzerkleinert bleiben.

Das Vorhandensein dieser massiven Karbide erhöht die Sprödigkeit des Werkzeugs und die Gefahr des Kippens.

Während des Wärmebehandlungsprozesses können sich diese großen Karbide und Legierungselemente anreichern, was zu Defekten wie Überhitzung, unzureichendem Anlassen und sogar Rissen entlang der Korngrenzen führen kann.

Abbildung 16 zeigt die Überhitzung während des Abschreckens, die durch die Entmischung der umgebenden Komponenten großer Karbide (geätzt in 4% HNO3-Alkohollösung) verursacht wird.

Abbildung 16 Überhitzung durch Entmischung von Bestandteilen um Massenkarbide während des Abschreckens (500×)

Bei der Erstarrung von Flüssigmetall kann die Entmischung von Kohlenstoff und Legierungselementen dazu führen, dass sich beim Abkühlen große Karbidblöcke absetzen.

Diese Entmischung, die als Liquation bezeichnet wird, lässt sich bei der anschließenden Verarbeitung nicht ohne weiteres beseitigen und führt dazu, dass in der Walzrichtung des Stahls eine große Menge Zoster-Karbid vorhanden ist.

Abbildung 17 zeigt die CrMn-Verflüssigung, wie sie mit einer 4% HNO3-Alkohollösung geätzt wurde.

Abbildung 17 Karbidverflüssigung (500×)

Stähle mit Liquation sind sehr spröde, da die kontinuierliche Metallmatrix unterbrochen ist, was zu einer geringeren Festigkeit führt. Früher wurde Liquation häufig bei CrWMn- und CrMn-Stählen festgestellt, und die Verwendung dieser Stähle zur Herstellung von Lehren führte häufig zu Schwierigkeiten bei der Erzielung einer glatten Oberfläche.

Da die Glühtemperatur zu hoch und die Haltezeit zu lang ist, zerfallen die Karbide während des langsamen Abkühlungsprozesses des Stahls leicht in freien Kohlenstoff, der als Graphit bezeichnet wird.

Abbildung 18 zeigt die Mikrostruktur von Graphitkohlenstoff in T12A-Stahl (geätzt mit 4% Bittersäure-Alkohol-Lösung).

Abbildung 18 Graphitisches Kohlenstoffmikrogefüge von T12A-Stahl (500×)

Die Ausscheidung von Graphitkohlenstoff verringert die Festigkeit und Zähigkeit des Stahls erheblich, so dass er für die Herstellung von Messern und kritischen Bauteilen ungeeignet ist. Der Stahl weist schwarze Brüche auf, wenn er einen hohen Graphitkohlenstoffgehalt aufweist.

Das Vorhandensein von Graphitkohlenstoff kann durch chemische Analysen sowohl qualitativ als auch quantitativ bestimmt werden, und seine Form und Verteilung kann durch metallographische Methoden beobachtet werden.

Außerdem wird das Ferritgewebe um den Graphit herum zunehmen.

Die Vermischung von Materialien in Unternehmen des Werkzeug- und Formenbaus ist ein häufiges Problem, das auf ein schlechtes Management und einen geringfügigen Fehler zurückzuführen ist. Zu den gemischten Materialien können drei Aspekte gehören: gemischter Stahl, gemischte Spezifikationen und gemischte Ofennummern.

Letzteres ist besonders häufig der Fall und kann zu vielen Problemen mit falschen Wärmebehandlungen führen, gegen die kein Einspruch erhoben werden kann. Von Zeit zu Zeit werden auch unqualifizierte Werkzeugmaterialkomponenten angetroffen.

Einige Komponenten aus Schnellarbeitsstahl entsprechen nicht der Norm GB/T9943-2008 für Schnellarbeitsstahl, insbesondere was den hohen oder niedrigen Kohlenstoffgehalt betrifft. Beispielsweise gehört W6Mo5Cr4V2Co5 zum HSS-E-Typ, hat aber einen geringeren Kohlenstoffgehalt als die untere Grenze der Norm.

Trotz der Bezeichnung als Hochleistungs-HSS erreicht die Härte nach der Wärmebehandlung nicht 67HRC. Stahlwerke müssen sicherstellen, dass der Stahl eine Härte von mindestens 67HRC erreichen kann, wenn er zum HSS-E-Typ gehört.

Ob ein Werkzeug eine so hohe Härte benötigt, ist eine interne Angelegenheit der Werkzeugfabrik und liegt nicht in der Verantwortung des Stahlwerks.

Erreicht die Härte jedoch nicht 67HRC, so ist dies ein Fehler des Stahlwerks. Es gibt auch viele Fälle von unqualifiziertem Matrizenstahl Zusammensetzung, was zu ständigen Streitigkeiten führt.

Das Land hat Standards für die Entkohlung von StahlAllerdings liefern die Stahllieferanten häufig Materialien, die diese Normen überschreiten, was zu erheblichen wirtschaftlichen Verlusten für die Werkzeughersteller führt.

Die Oberflächenhärte von Werkzeugen nimmt ab und ihre Verschleißfestigkeit ist nach dem Abschrecken von Materialien mit einer entkohlten Schicht schlecht. Daher ist es notwendig, die entkohlte Schicht während der Bearbeitung vollständig zu entfernen, um mögliche Qualitätsprobleme zu vermeiden.

Abbildung 19 zeigt die Entkohlungsmorphologie von W18-Stahl (geätzt in 4% HNO3-Alkohollösung). Die Entkohlungszone besteht aus nadelförmigem, gehärtetem Martensit, während die nicht entkohlte Zone aus abgeschrecktem Martensit, Karbiden und Rückständen besteht. Austenit.

Die Abbildungen 20 und 21 zeigen die Entkohlung von Stahl M2 bzw. T12 (geätzt in 4% HNO3-Alkohollösung).

Bei T12-Stahl ist die vollständig entkohlte Schicht Ferrit, die Übergangszone besteht aus kohlenstoffarmen angelassenen Martensitund die nicht entkohlte Zone besteht aus gehärtetem Martensit und Karbiden.

Abbildung 19 Austempered-Entkohlungsschicht (250×)

Abbildung 20 Entkohlung von Stahl M2

Abbildung 21 Entkohlte Schicht von T12A-Stahl (nach Abschrecken und Anlassen) (200×)

Wir haben einen Flachstahl W18 mit den Abmessungen 13 mm x 4,5 mm von einem bestimmten Unternehmen ausgewählt und ihn in einem Salzbad bei Temperaturen von 1210℃, 1230℃ und 1270℃ abgeschreckt.

Die Erwärmungszeit betrug 200 Sekunden, und die Korngröße betrug 10,5, wie in Abbildung 22 dargestellt. Die Härte nach dem Abschrecken lag zwischen 65 und 65,5 HRC, aber überraschenderweise sank die Härte nach dem dreimaligen Anlassen bei 550℃.

Diese Anomalie wird als "Anekdote" bezeichnet.

Abbildung 22 Abschrecken von W18-Stahl Güteklasse 10.5 (500×)

Es scheint, dass das Karbid uns einen Streich spielt, d. h., wenn das Karbid erhitzt wird, löst es sich nicht in Austenit noch während des Temperierprozesses ausfallen.

Man spricht einfach davon, dass man nicht ein- oder aussteigen kann, wo bleibt also die Sekundärhärtung?

Das Problem liegt darin, dass sich das Karbid beim Erhitzen nicht in den Austenit auflöst und beim Anlassen nicht ausscheidet.

Es geht einfach darum, dass man nicht rein oder raus kann, woher kommt also die sekundäre Verhärtung?

Oberflächenfehler sind mit bloßem Auge leicht zu erkennen, wie z. B.:

Stahlerzeugnisse können von verschiedenen Fehlern betroffen sein, die sich in unterschiedliche Kategorien einteilen lassen und jeweils spezifische Merkmale und Auswirkungen auf die Qualität und Leistung des Materials haben. Das Verständnis dieser Fehler ist für die Aufrechterhaltung der Integrität und Zuverlässigkeit von Stahlerzeugnissen in verschiedenen Anwendungsbereichen unerlässlich.

Walzmarken, auch als Druckstellen oder Peitschenschläge bekannt, erscheinen als Vertiefungen oder Erhebungen auf der Oberfläche von Stahlblechen und dickwandigeren Produkten wie Knüppeln. Diese Fehler werden in der Regel durch Unregelmäßigkeiten oder Ablagerungen auf der Oberfläche des Walzwerks verursacht. In der Automobilindustrie beispielsweise können Walzmarken die Oberflächenbeschaffenheit von Karosserieblechen beeinträchtigen, was zu zusätzlichen Bearbeitungskosten führt.

Überlappungen treten auf, wenn beim Schweißen zu viel Zusatzwerkstoff verwendet wird, so dass unebene Oberflächen entstehen oder Material von der Probe herunterhängt. Dieser Fehler kann sowohl das Aussehen als auch die Verarbeitbarkeit des Stahls beeinträchtigen. Im Rohrleitungsbau können Überlappungen zu Schwierigkeiten beim Erreichen einer glatten Oberfläche führen und den Schweißprozess erschweren.

Nähte sind lineare Unvollkommenheiten, die während des Walz- oder Schmiedeprozesses entstehen. Sie erscheinen als sichtbare Linien auf der Stahloberfläche und können die strukturelle Integrität des Materials beeinträchtigen. In der Luft- und Raumfahrtindustrie beispielsweise können Nähte in Bauteilen die Ermüdungslebensdauer verringern und zu einem vorzeitigen Ausfall führen.

Laminierungen sind innere Trennungen innerhalb der Stahlschichten, die häufig durch unsachgemäße Walz- oder Schmiedetechniken entstehen. Diese Defekte können den Stahl erheblich schwächen, so dass er unter Belastung versagen kann. Bei der Konstruktion von Druckbehältern können Laminierungen aufgrund des hohen Drucks zu katastrophalen Ausfällen führen.

Schorfe sind erhabene oder vertiefte Bereiche auf der Stahloberfläche, die durch unsachgemäßes Walzen oder Schmieden verursacht werden, während Überlappungen auftreten, wenn sich zwei Stahlschichten überlappen und dadurch ein erhabener Bereich entsteht. Beide Fehler können den Stahl schwächen und seine Oberflächengüte beeinträchtigen. Bei der Herstellung können Schrammen und Überlappungen dazu führen, dass Produkte aufgrund schlechter Ästhetik und beeinträchtigter mechanischer Eigenschaften zurückgewiesen werden.

Einschlüsse sind nichtmetallische Partikel, die während der Herstellung im Stahl eingeschlossen werden. Diese Partikel, wie z. B. Schlacke oder Oxide, bilden Schwachstellen, die zu Rissen führen und die Gesamtfestigkeit des Materials verringern können. Bei stark beanspruchten Anwendungen wie dem Brückenbau können Einschlüsse zu Strukturversagen führen.

Unter Porosität versteht man das Vorhandensein von kleinen Hohlräumen im Stahl, die oft durch unsachgemäße Guss- oder Schweißtechniken entstehen. Diese Hohlräume beeinträchtigen die Duktilität und Korrosionsbeständigkeit des Stahls. In Meeresumgebungen kann poröser Stahl unter beschleunigter Korrosion leiden, was die Lebensdauer von Schiffsrümpfen verkürzt.

Segregation tritt auf, wenn die Legierungselemente im Stahl während der Erstarrung ungleichmäßig verteilt sind, was zu Schwankungen in der Zusammensetzung und den mechanischen Eigenschaften des Materials führt. Dieser Fehler kann zu einer uneinheitlichen Leistung führen, insbesondere bei Bauteilen. Bei schweren Maschinen kann die Seigerung beispielsweise zu ungleichmäßigem Verschleiß und unerwarteten Ausfällen führen.

Abschreckrisse entstehen während des Abschreckprozesses, bei dem durch die schnelle Abkühlung Risse an der Stahloberfläche entstehen. Dieser Fehler tritt häufig bei Legierungen wie Knüppeln aus Chromstahl 4140 auf und kann die Festigkeit und Haltbarkeit des Materials stark beeinträchtigen. Bei Werkzeugen und Matrizen können Abschreckrisse zu einem frühzeitigen Bruch und einer verkürzten Werkzeuglebensdauer führen.

Zwicker sind ungleichmäßige Rillen oder Furchen, die auf Stahlprodukten auftreten, insbesondere auf gewalzten Produkten wie Knüppeln, Rohren oder Röhren. Während kleinere Quetschungen die Qualität des Produkts nicht wesentlich beeinträchtigen, können ausgeprägte Quetschungen Anpassungen im Herstellungsprozess erforderlich machen. Bei Öl- und Gaspipelines können Quetschungen Spannungskonzentrationen erzeugen, die zu Lecks führen können.

Verformungen, wie Biegen, Verdrehen oder Verziehen, können durch unsachgemäße Handhabung, übermäßige Belastung oder thermische Spannungen auftreten. Diese Defekte beeinträchtigen die strukturelle Integrität und Leistung von Stahlprodukten. Im Bauwesen können verformte Stahlträger zu Ausrichtungsfehlern und struktureller Instabilität führen.

Kaltverschlussfehler sind Risse mit abgerundeten Kanten, die entstehen, wenn zwei Ströme geschmolzenen Stahls während des Gießens nicht richtig verschmelzen. Dieser Fehler kann durch eine unsachgemäße Konstruktion des Anschnittsystems, niedrige Temperaturen des flüssigen Metalls oder eine verminderte Fließfähigkeit des geschmolzenen Metalls entstehen. Kaltverschlüsse schwächen den Stahl und können bei kritischen Anwendungen, wie z. B. Motorkomponenten, zu Ausfällen führen.

Ungefüllte Abschnitte treten auf, wenn einige Teile des Schmiedestücks ungefüllt bleiben, was häufig auf eine mangelhafte Konstruktion des Gesenks, unzureichendes Rohmaterial oder unsachgemäße Erwärmung zurückzuführen ist. Dieser Fehler führt zu unvollständigen oder schwachen Bereichen im Schmiedestück. Bei Bauteilen für die Luft- und Raumfahrt können ungefüllte Abschnitte zu strukturellen Schwächen und potenziellen Ausfällen während des Flugs führen.

Zundergruben sind unregelmäßige Ablagerungen auf der Oberfläche von Schmiedestücken, die in der Regel durch unsachgemäße Reinigung der Schmiedeoberfläche verursacht werden. Diese Grübchen können durch geeignete Reinigungsverfahren entfernt werden, um die Glätte und Qualität des Schmiedeerzeugnisses wiederherzustellen. In der Hochpräzisionsindustrie, wie z. B. bei medizinischen Implantaten, können Zundergrübchen zur Zurückweisung des Produkts führen.

Eine Gesenkverschiebung tritt auf, wenn Ober- und Untergesenk beim Schmieden nicht richtig ausgerichtet sind, was zu Produkten mit falschen Abmessungen führt. Durch die richtige Ausrichtung der Gesenke kann dieser Fehler korrigiert werden. Bei Automobilteilen kann die Formverschiebung zu Problemen bei der Montage und dem Einbau führen.

Flocken sind innere Risse, die durch eine unsachgemäße Abkühlung des Schmiedeprodukts entstehen. Eine schnelle Abkühlung kann diese Risse hervorrufen und die Festigkeit und Zuverlässigkeit des Schmiedestücks verringern. Bei Hochdruckanwendungen wie Hydrauliksystemen können Flocken zu plötzlichen Ausfällen führen.

Eigenspannungen entstehen durch unsachgemäße Abkühlung des Schmiedeteils, insbesondere wenn die Abkühlung zu schnell erfolgt. Diese Spannungen können zu Verformungen und einem möglichen Versagen des Schmiedeprodukts führen. Bei Bauteilen können Eigenspannungen zu Verformungen und Ausrichtungsfehlern führen, die die Gesamtstabilität und Leistung beeinträchtigen.

Das Verständnis dieser spezifischen Arten von Stahlfehlern ist entscheidend für die Qualitätskontrolle, die Gewährleistung der Zuverlässigkeit und Langlebigkeit von Stahlprodukten und die Vermeidung potenzieller Ausfälle in kritischen Anwendungen.

Der Herstellungsprozess von Stahlerzeugnissen umfasst verschiedene Stufen, die jeweils mit potenziellen Fehlern behaftet sind, die die Qualität und Leistung des Endprodukts beeinträchtigen können. Die Kenntnis dieser Fehler und ihrer Ursachen ist entscheidend für die Umsetzung wirksamer Qualitätskontrollmaßnahmen und die Verbesserung der Fertigungseffizienz.

Die Sichtprüfung ist ein wichtiges Verfahren zur Erkennung von Mängeln in Stahlerzeugnissen, zur Gewährleistung der Qualitätskontrolle und zur Vermeidung möglicher Ausfälle. Dieser Prozess umfasst verschiedene traditionelle und fortschrittliche Methoden zur Erkennung von Oberflächen- und Unterbodenfehlern.

Bei der direkten Sichtprüfung wird die Stahloberfläche mit dem bloßen Auge untersucht. Die Prüfer suchen nach sichtbaren Mängeln wie Rissen, Nähten und Oberflächenfehlern. So kann beispielsweise ein Längsriss in einem Stahlträger dessen strukturelle Integrität beeinträchtigen und zu katastrophalen Ausfällen führen. Diese Methode ist flexibel und kosteneffizient, aber ihre Zuverlässigkeit hängt von den Fähigkeiten und der Erfahrung des Prüfers ab. Außerdem ist sie auf die Erkennung von Fehlern an zugänglichen Oberflächen beschränkt und kann Fehler in schwer zugänglichen Bereichen übersehen.

Industriemikroskope, die häufig mit Kameras und Bildanalysesoftware ausgestattet sind, verbessern die Erkennung von winzigen Fehlern, die mit bloßem Auge nicht sichtbar sind. Diese Mikroskope können feine Risse, Einschlüsse und andere kleine Unvollkommenheiten erkennen, die zu einem Materialversagen führen können. So kann beispielsweise das Vorhandensein von nichtmetallischen Einschlüssen den Stahl schwächen und seine mechanischen Eigenschaften beeinträchtigen. Die Wirksamkeit dieser Methode kann jedoch durch die Fähigkeiten des Bedieners und die Größe der Probe beeinflusst werden.

Endoskope sind Instrumente, die mit einer Kamera und einer Lichtquelle ausgestattet sind und die Inspektion innerer Bereiche ermöglichen, die visuell nicht zugänglich sind, wie z. B. das Innere von Gussteilen oder komplexen Baugruppen. Ein Endoskop kann zum Beispiel innere Hohlräume oder Risse in einer Schweißverbindung aufdecken, die bei zyklischer Belastung zu Ermüdungsversagen führen könnten. Endoskope bieten einen detaillierten Blick auf innere Oberflächen und ermöglichen es, Defekte zu entdecken, die mit herkömmlichen visuellen Methoden übersehen würden.

Bei der MT wird das Stahlteil magnetisiert und mit eisenhaltigen Partikeln versehen. Diese Partikel werden von Bereichen mit Streufluss angezogen, was auf das Vorhandensein von Defekten an der Oberfläche oder unter der Oberfläche hinweist. Streufluss tritt auf, wenn eine Unterbrechung des Magnetfelds vorliegt, die durch Risse oder andere Unterbrechungen verursacht werden kann. MT ist relativ einfach und kostengünstig, ist aber auf ferromagnetische Materialien beschränkt.

Bei der PT wird ein flüssiges Eindringmittel auf die Stahloberfläche aufgetragen, das in Risse und Spalten eindringt. Nach einer Verweilzeit wird die überschüssige Flüssigkeit entfernt und ein Entwickler aufgetragen, der das Eindringmittel unter ultraviolettem Licht sichtbar macht. Diese Methode wird häufig zum Aufspüren von Oberflächenfehlern in nicht porösen Materialien wie Aluminium oder Edelstahl verwendet.

Bei der UT werden Hochfrequenz-Schallwellen eingesetzt, um innere Defekte wie Risse, Hohlräume und Einschlüsse zu erkennen. Die Schallwellen wandern durch den Stahl, und jede Störung in ihrem Muster weist auf das Vorhandensein von Fehlern hin. So kann beispielsweise ein Längsfehler in einem Stahlrohr durch UT aufgespürt werden, indem Veränderungen in den reflektierten Schallwellen beobachtet werden. UT ist sehr effektiv bei der Erkennung von unterirdischen Fehlern.

RT verwendet Röntgen- oder Gammastrahlen, um ein Bild der inneren Struktur des Stahls zu erstellen. Defekte erscheinen als Bereiche mit unterschiedlicher Dichte im Vergleich zum umgebenden Material. RT ist besonders nützlich, um innere Defekte zu erkennen, die an der Oberfläche nicht sichtbar sind, wie Hohlräume in Schweißnähten oder Einschlüsse in Gussteilen.

Bei der ECT werden ober- und unterirdische Defekte durch elektromagnetische Induktion aufgespürt. Ein Wechselstrom wird durch eine Spule geleitet und erzeugt ein elektromagnetisches Feld. Wenn ein leitfähiges Material, wie z. B. Stahl, eingeführt wird, werden im Material Wirbelströme induziert. Ein Defekt stört den Fluss dieser Wirbelströme, was durch Impedanzänderungen in der Spule messbar ist. Diese Methode eignet sich besonders gut zum Aufspüren von Oberflächenrissen in Stahlschweißnähten.

AOI-Systeme nutzen hochauflösende Kameras, ausgeklügelte Beleuchtungssysteme und Softwarealgorithmen, um schnelle, objektive und genaue Oberflächenprüfungen durchzuführen. Diese Systeme können Tausende von Bildern in kurzer Zeit verarbeiten, was die Effizienz des Prüfprozesses erheblich steigert und eine konsistente Qualitätskontrolle gewährleistet.

Zur Erkennung und Klassifizierung von Oberflächenfehlern bei Stahlerzeugnissen werden verschiedene Verfahren des maschinellen Lernens und des Deep Learning eingesetzt. Techniken wie künstliche neuronale Netze und Deep-Learning-Modelle verbessern die Genauigkeit und Effizienz. So kann beispielsweise ein Deep-Learning-Modell, das auf einem großen Datensatz von Defektbildern trainiert wurde, automatisch Defekte erkennen und kategorisieren, wodurch die Abhängigkeit von menschlichen Inspektoren verringert und die Inspektionsgeschwindigkeit erhöht wird.

Die Identifizierung von Stahlfehlern durch Sichtprüfung ist ein umfassender Prozess, der traditionelle Methoden, fortschrittliche Technologien und innovative Techniken kombiniert. Jede Methode hat ihre Vorteile und Grenzen, und die Wahl hängt von der jeweiligen Anwendung, der Art des Fehlers und den Materialeigenschaften ab. Durch die Integration dieser Verfahren kann die Industrie höhere Qualitäts- und Sicherheitsstandards für Stahlprodukte gewährleisten.

Stahlfehler können durch verschiedene Faktoren im Zusammenhang mit Herstellungsverfahren, Materialeigenschaften und Umweltbedingungen entstehen. Das Verständnis dieser Ursachen ist entscheidend für die Identifizierung potenzieller Fehlerquellen und die Umsetzung von Präventivmaßnahmen zur Gewährleistung der Qualität und Integrität von Stahlerzeugnissen.

Zusammenfassend lässt sich sagen, dass Stahlfehler verschiedene Ursachen haben können, darunter Herstellungsverfahren, Materialeigenschaften und Umweltbedingungen. Die Behebung dieser Ursachen durch Qualitätskontrollmaßnahmen, Materialauswahl und geeignete Fertigungsverfahren ist für die Vermeidung von Mängeln und die Aufrechterhaltung der Qualität und Zuverlässigkeit von Stahlprodukten von entscheidender Bedeutung.

Die Vermeidung von Stahlfehlern in der Fertigung ist entscheidend für die Aufrechterhaltung der Produktqualität und die Gewährleistung der Produktionseffizienz. Stahlfehler können zu erheblichen finanziellen Verlusten führen, die strukturelle Integrität beeinträchtigen und die Kundenzufriedenheit negativ beeinflussen. Dieses Kapitel bietet einen umfassenden Ansatz zur Minimierung von Stahlfehlern durch Prozesskontrolle, Qualitätssicherung, fortschrittliche Technologien und sorgfältige Materialhandhabung.

Die Optimierung des Herstellungsprozesses ist entscheidend für die Vermeidung von Mängeln. Ein sauberer und gut belüfteter Arbeitsbereich trägt dazu bei, die Bildung von Zunder und andere Oberflächenprobleme zu verhindern. Durch regelmäßige Inspektionen können potenzielle Probleme frühzeitig erkannt werden, so dass umgehend Abhilfemaßnahmen ergriffen werden können. Richtige Handhabungstechniken und Schutzbeschichtungen sind entscheidend, um Oberflächenschäden wie Kratzer und Dellen zu vermeiden. Die Verwendung von gepolsterten Unterlagen und eine sorgfältige Handhabung können das Risiko von Oberflächenfehlern erheblich verringern.

Die Temperaturkontrolle ist von entscheidender Bedeutung, wenn es darum geht, Defekte wie Verzug, Rissbildung und Abblättern der Oberfläche zu verhindern. Beim Schweißen und Schneiden zum Beispiel ist die Kontrolle der Wärmezufuhr von entscheidender Bedeutung. Techniken wie das Vorwärmen oder die Wärmebehandlung nach dem Schweißen können dazu beitragen, Verzug zu verhindern. Bei Verzinkungsprozessen kann die Vermeidung einer Überhitzung des Zinks und die Aufrechterhaltung des richtigen Aluminiumgehalts im Verzinkungsbad das Abblättern der Oberfläche verhindern. Eine Fallstudie in einem Stahlwerk zeigte beispielsweise, dass eine präzise Temperaturkontrolle während der Verzinkung die Oberflächenfehler um 30% reduzierte.

Durch die Wahl der richtigen Materialien und deren ordnungsgemäße Vorbereitung lassen sich Fehler vermeiden. Die Wahl der richtigen Materialstärke und die Gewährleistung gleichmäßiger Abkühlungsraten können dazu beitragen, Verformungen und andere Dimensionsprobleme zu vermeiden. Die Verwendung sauberer Ausgangsmetalle mit geringer Reinheit ist wichtig, um Schlackeneinschlüsse und andere Gussfehler zu vermeiden. Durch die Reduzierung von Elementen, die stark mit Sauerstoff reagieren, wird das Risiko von Einschlüssen weiter minimiert. Bei Schlackeneinschlüssen handelt es sich beispielsweise um nichtmetallische Partikel, die während des Gießprozesses im Metall eingeschlossen werden. Die Verwendung von Metallen mit geringer Reinheit kann diese Einschlüsse erheblich reduzieren.

Die Beschäftigung von geschulten Ingenieuren mit Erfahrung in der Metallherstellung verbessert den Produktionsprozess. Ingenieure können Produkte mit weniger Betriebs- und Konstruktionsfehlern entwerfen, die mithilfe intelligenter Technologie frühzeitig erkannt und korrigiert werden können. Robuste Qualitätskontrollmaßnahmen während des gesamten Herstellungsprozesses sind unerlässlich. Regelmäßige Inspektionen und Wartungen von Formen und Ausrüstungen tragen dazu bei, Fehler wie Formstofffehler und Schlackeneinschlüsse zu erkennen und zu vermeiden.

Moderne Technologien können bei Inspektionen helfen, potenzielle Probleme frühzeitig zu erkennen. Bildscanner und Computerprogramme erkennen Betriebs- und Konstruktionsfehler vor der Produktion und ermöglichen rechtzeitige Korrekturen. Simulationstechnologien wie THERCAST®, das Gießverfahren simuliert, können Gießparameter optimieren, ohne dass tatsächlich Metall gegossen wird, und so das Risiko von Fehlern wie Schlackeneinschlüssen verringern.

Der Einsatz präziser Schneidverfahren verbessert die Maßhaltigkeit von Stahlerzeugnissen. CNC-Schneiden und Laserschneiden können Ungenauigkeiten und Gratbildung verringern. Automatisierte Entgratungswerkzeuge glätten raue Kanten und verbessern so die Qualität des Endprodukts. Beim CNC-Schneiden (Computer Numerical Control) wird eine Computersoftware zur Steuerung der Schneidwerkzeuge eingesetzt, die hohe Präzision und Konsistenz gewährleistet.

Zur Vorbeugung von Rotrost und Fleckenbildung muss sichergestellt werden, dass keine Lecks im Spültank vorhanden sind und die Akkumulatoren ordnungsgemäß funktionieren. Die regelmäßige Reinigung und Wartung der Produktionsanlage kann dazu beitragen, Fleckenbildung und andere Oberflächenfehler zu vermeiden. So konnte beispielsweise ein Stahlhersteller nach der Einführung eines strengen Reinigungsplans die Anzahl der Rotrostvorfälle um 25% reduzieren.

Um Bänder und Überlappungen zu vermeiden, ist es entscheidend, die richtigen Walzverfahren anzuwenden und sicherzustellen, dass Fehler durch Konditionierung entfernt werden. Wenn sichergestellt wird, dass die Segmentwalzen an der Stranggießanlage nicht blockiert sind, können Überlappungen vermieden werden. Eine Fallstudie in einem Walzwerk hat gezeigt, dass durch die Optimierung des Walzprozesses die Bänder um 15% reduziert werden konnten.

Zur Vermeidung von Schlackeneinschlüssen müssen die Gießtemperatur und die Gießgeschwindigkeit optimiert werden. Die Verringerung der Turbulenzen während des Gießens und die Sicherstellung, dass der Formhohlraum sauber ist, tragen zur Vermeidung von Einschlüssen bei. Die Verwendung von Schlackenfallen und eines vollen Gießbeckens minimiert das Risiko von Einschlüssen zusätzlich. Schlackeneinschlüsse werden häufig durch Verunreinigungen verursacht, die während des Gießprozesses nicht entfernt werden. Durch den Einsatz von Schlackenfallen können diese Verunreinigungen wirksam aufgefangen und die Qualität des Endprodukts verbessert werden.

Durch die Integration dieser Strategien können die Hersteller das Auftreten von Stahlfehlern erheblich reduzieren und so eine höhere Produktqualität und eine verbesserte Produktionseffizienz gewährleisten.

Der Umgang mit und die Behebung von Stahlfehlern erfordert ein gründliches Verständnis der spezifischen Fehlerarten, ihrer Ursachen und der entsprechenden Korrekturmaßnahmen. Hier finden Sie detaillierte Lösungen und Abhilfemaßnahmen für häufige Stahlfehler, die in verschiedenen Fertigungsprozessen auftreten, unterstützt durch spezifische Beispiele und Fallstudien, um die Konzepte besser zu veranschaulichen.

Schrumpfungsfehler entstehen durch ungleichmäßige Schrumpfung des Metalls, was zu Vertiefungen oder Löchern auf der Oberfläche führt.

Beispiel: Eine Gießerei wies erhebliche offene Schrumpfungsfehler in ihren Gusseisenprodukten auf. Durch die Umgestaltung des Anschnittsystems zur Verbesserung des Metallflusses und die Erhöhung der Gießtemperatur konnten diese Fehler um 40% reduziert werden.

Heiße Risse entstehen durch thermische Kontraktionen und unsachgemäße Erstarrungsprozesse.

Beispiel: Ein Stahlwerk hatte Probleme mit Warmrissen in großen Gussteilen. Durch die Verwendung von Ausrundungen an Verbindungsstellen und die genaue Platzierung von Anschnitten konnten Spannungskonzentrationen minimiert und Heißrisse um 30% reduziert werden.

Cold Shuts entstehen durch unsachgemäße Konstruktion des Anschnittsystems und niedrige Metalltemperaturen.

Beispiel: Ein Hersteller beseitigte Kaltverformungen in Aluminiumgussteilen, indem er das Anschnittsystem optimierte und die Gießtemperatur erhöhte, was zu einer Verbesserung der Produktqualität um 25% führte.

Zu den Lötfehlern gehören Beschädigungen des Formhohlraums und unangemessene Temperaturen.

Beispiel: Ein Unternehmen hatte mit Lötfehlern beim Zinkdruckguss zu kämpfen. Durch die Verwendung hochwertiger Formtrennmittel und die Sicherstellung eines angemessenen Eisengehalts in der Legierung konnten die Oberflächengüte verbessert und die Fehler um 20% reduziert werden.

Risse entstehen in den Bereichen der Kompression, insbesondere bei rechteckigen Ziehformen.

Beispiel: Ein Automobilhersteller reduzierte Risse in Kotflügeln, indem er das Material vor der Bearbeitung spannungsfrei machte und so eine Verringerung der Fehler um 15% erreichte.

Die Wandausdünnung resultiert aus der Materialverformung während des Umformprozesses.

Beispiel: Ein Zulieferer verbesserte die Gleichmäßigkeit der Dicke von Metallrohren durch die Verwendung von Materialien mit höheren R-Werten und die Anpassung der Umformparameter, wodurch die Produktkonsistenz um 20% verbessert wurde.

Grate werden durch stumpfe Schneidwerkzeuge und eine falsche Ausrichtung der Werkzeuge verursacht.

Beispiel: Ein Unternehmen der Feinmechanik reduzierte die Gratbildung in bearbeiteten Teilen durch regelmäßiges Nachschärfen der Schneidwerkzeuge und eine korrekte Ausrichtung der Werkzeuge, was zu einer Reduzierung der Nachbearbeitungszeit um 30% führte.

Rissbildung tritt auf, wenn die Höchstzugkraft des Materials überschritten wird.

Beispiel: Ein Blechverarbeiter verringerte die Rissbildung in tiefgezogenen Teilen, indem er die Dehnung in Bereichen mit hoher Dehnung verringerte und die Dehnung in der Nebenrichtung erhöhte und so die Ausbeute um 10% verbesserte.

Falten entstehen durch Druckstellen, die den Materialfluss behindern.

Beispiel: Ein Metallverarbeitungsunternehmen minimierte die Faltenbildung in großen Paneelen, indem es die Druckkräfte in den Ecken verringerte und Materialien mit höheren R-Werten verwendete, wodurch eine glattere Oberfläche erzielt wurde.

Die Rückfederung entsteht durch die Wölbung der Spule oder durch eine unzureichende Empfindlichkeit des Werkzeugs.

Beispiel: Ein Coilverarbeitungsbetrieb beseitigte Rückfederungsprobleme durch die Bestellung von Coils, die geschlitzt wurden, um die Wölbung zu beseitigen und die Empfindlichkeit der Werkzeuge anzupassen, wodurch die Produktgenauigkeit verbessert wurde.

Das Abblättern oder Abplatzen der Oberfläche ist auf eine schlechte Haftung auf dem Stahl und auf Überhitzung zurückzuführen.

Beispiel: Eine Verzinkungsanlage verbesserte die Haftung und verringerte das Abblättern, indem sie die optimale Badtemperatur und den Aluminiumgehalt beibehielt und so die Lebensdauer des Produkts um 15% erhöhte.

Rost bildet sich aufgrund von Feuchtigkeit und schlechten Lagerbedingungen.

Beispiel: Ein Stahlhändler reduzierte die Rostbildung, indem er für einen sauberen, gut belüfteten Arbeitsbereich sorgte und die richtigen Lagerbedingungen sicherstellte, was die Produktqualität verbesserte.

Bei Teilen, die nicht den Spezifikationen entsprechen, sollten Sie das Nachfräsen, Schleifen oder die manuelle Endbearbeitung in Betracht ziehen, um die Mängel zu beheben und die gewünschten Ergebnisse zu erzielen. Diese Korrekturmaßnahmen können die Integrität und Funktionalität von Stahlprodukten wiederherstellen und sicherstellen, dass sie den Qualitätsstandards entsprechen.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Stahlerzeugnisse können verschiedene Mängel aufweisen, die ihre Qualität, Leistung und Sicherheit beeinträchtigen. Häufige Mängel können in Oberflächenfehler, innere Fehler und mechanische Fehler unterteilt werden.

Zu den Oberflächenfehlern gehören Risse, die zu katastrophalen Ausfällen führen können und durch unsachgemäße Wärmebehandlung, Schweißen oder mechanische Beanspruchung entstehen können. Nähte sind lineare Unregelmäßigkeiten, die beim Walzen oder Schmieden entstehen und den Stahl schwächen. Lamellen treten auf, wenn sich Stahlschichten trennen, was häufig auf unsachgemäße Walz- oder Schmiedetechniken zurückzuführen ist. Schrammen sind erhabene oder vertiefte Bereiche auf der Oberfläche, die durch unsachgemäßes Walzen oder Schmieden entstehen und die Festigkeit und Oberfläche des Stahls beeinträchtigen. Überlappungen sind sich überlagernde Stahlschichten, die erhabene Bereiche bilden und den Stahl schwächen. Andere Oberflächenfehler wie Grübchen, Zunder und Einschlüsse können sich negativ auf das Aussehen und die Leistung des Stahls auswirken. Auch Kantenunregelmäßigkeiten, wie wellenförmige Muster, können auftreten.

Zu den inneren Mängeln gehören Einschlüsse, d. h. nichtmetallische Partikel, die während der Herstellung im Stahl eingeschlossen werden und das Material schwächen und das Risiko von Rissen erhöhen. Porosität bezieht sich auf kleine Hohlräume im Stahl, die seine Duktilität und Korrosionsbeständigkeit beeinträchtigen und oft auf unsachgemäßes Gießen oder Schweißen zurückzuführen sind. Segregation ist die ungleichmäßige Verteilung von Legierungselementen, die zu Schwankungen in der Zusammensetzung und den mechanischen Eigenschaften des Materials führt.

Mechanische Defekte umfassen Verformungen wie Biegen, Verdrehen oder Verziehen, die durch unsachgemäße Handhabung, übermäßige Belastung oder thermische Spannungen verursacht werden und die strukturelle Integrität beeinträchtigen. Fluchtungsfehler entstehen durch ungenaue Montage oder schlechte Fertigungsverfahren und führen zu Spannungskonzentrationen und potenziellen Fehlerstellen. Schweißfehler wie Porosität, unvollständige Verschmelzung, Risse, Hinterschneidungen und übermäßige Spritzer können die Integrität der Schweißnaht beeinträchtigen.

Zu den anderen Mängeln gehören Maßabweichungen wie Verziehen, Verbiegen, Verdrehen oder Abweichungen in Länge oder Breite, die die strukturelle Integrität beeinträchtigen und den Einbau erschweren. Materialverunreinigungen durch Fremdstoffe wie Öl, Schmutz oder Farbe können die Integrität der Schweißnaht und die Haftung der Beschichtung beeinträchtigen. Unzureichende Bewehrung, z. B. unzureichende Bewehrungsstäbe oder Maschen, kann zu strukturellen Schwächen wie Rissen oder Einstürzen führen. Haftungsprobleme der Beschichtung können das Substrat aufgrund von Materialverunreinigungen freilegen. Oberflächenmängel bei Flachstahl, wie z. B. Wellenmuster, Streifen, erhabene Stellen und Oberflächenrillen oder -falten, können auf Handhabungs- oder Herstellungsschäden zurückzuführen sein.

Die Behebung dieser Mängel durch Qualitätskontrolle, Prozessoptimierung und effektive Schulung des Personals ist entscheidend für die Zuverlässigkeit und Langlebigkeit von Stahlprodukten.

Die Sichtprüfung ist eine grundlegende Methode zur Identifizierung von Stahlfehlern, bei der sowohl traditionelle als auch fortschrittliche Techniken zum Einsatz kommen, um eine gründliche Prüfung zu gewährleisten. Bei der traditionellen Sichtprüfung wird direkt mit dem bloßen Auge geprüft, was kosteneffektiv und flexibel ist, aber aufgrund der unterschiedlichen Fähigkeiten der Prüfer und der Einschränkungen bei der Prüfung schlecht einsehbarer Bereiche uneinheitlich sein kann.

Um diesen Einschränkungen zu begegnen, werden verbesserte visuelle Inspektionstechniken eingesetzt. Lichtverbesserungstechniken, wie z. B. schräge und diffuse Beleuchtung, tragen dazu bei, Unregelmäßigkeiten auf der Oberfläche hervorzuheben, indem sie Schatten erzeugen bzw. für klare Sicht sorgen. Bei der fluoreszierenden Eindringprüfung (Fluorescent Penetrant Inspection, FPI) werden fluoreszierende Flüssigkeiten verwendet, die in Risse eindringen und unter ultraviolettem Licht leuchten, um Defekte sichtbar zu machen.

Bei der mikroskopischen Inspektion werden Industriemikroskope mit Kameras und Bildanalysesoftware eingesetzt, um kleinste Defekte aufzuspüren, was eine zerstörungsfreie Prüfmethode darstellt, auch wenn sie unter Umständen qualifiziertes Personal erfordert. Die boroskopische Inspektion ist nützlich für die Untersuchung innerer Strukturen und bietet detaillierte Einblicke in Bereiche, die mit bloßem Auge nicht sichtbar sind.

Automatisierte optische Inspektionssysteme (AOI) nutzen hochauflösende Kameras, ausgeklügelte Beleuchtungssysteme und Softwarealgorithmen für schnelle, objektive und genaue Oberflächeninspektionen. Diese Systeme profitieren von der kontinuierlichen Verbesserung durch KI und maschinelles Lernen, wodurch die Fehlererkennung und die vorausschauende Wartung verbessert werden.

Die Integration von maschinellem Lernen und KI in bildverarbeitungsbasierte Methoden verbessert die Fehlererkennung und -klassifizierung erheblich. Modelle wie künstliche neuronale Netze und Deep Learning können große Datensätze und verschiedene Fehlertypen effizient verarbeiten. Standardisierung und Benchmarking sind entscheidend für den Vergleich von Algorithmen, während die Datenerweiterung die Leistung der Modelle verbessert. Menschliches Fachwissen ist für die Verfeinerung und Validierung dieser Modelle nach wie vor unerlässlich, insbesondere bei kleinen Datensätzen.

Durch die Kombination dieser visuellen Inspektionstechniken mit fortschrittlichen Technologien kann die Industrie eine genauere und effizientere Fehlererkennung bei Stahloberflächen erreichen.

Die Hauptursachen für Defekte in Stahl lassen sich auf verschiedene Faktoren zurückführen, die sich grob in werkstoffbezogene Faktoren, prozessbezogene Probleme und Umweltbedingungen einteilen lassen.

Zu den materialbedingten Faktoren gehören das Vorhandensein von Einschlüssen und Seigerungen. Einschlüsse sind nichtmetallische Partikel wie Schlacke und Oxide, die den Stahl schwächen können und durch unvollständiges Schmelzen von Materialien oder Verunreinigungen beim Gießen entstehen. Seigerungen treten auf, wenn sich Elemente wie Mangan, Kohlenstoff und Schwefel während des Gießens ungleichmäßig anreichern, was zu lokalen Schwankungen in der Zusammensetzung führt, die zu Defekten wie weißen Flecken und Rissen führen können.

Zu den prozessbedingten Problemen gehören unsachgemäße Erwärmung und Abkühlung, schlechtes Werkzeugdesign und -ausrichtung sowie unangemessene Schmiede- und Walztechniken. Eine schnelle oder ungleichmäßige Abkühlung kann zu Defekten wie Abplatzungen und Oberflächenrissen führen, während eine langsame Abkühlung dazu beitragen kann, diese Probleme zu mildern. Falsch ausgerichtete oder schlecht konstruierte Gesenke können zu unausgefüllten Abschnitten und Gesenkverschiebungen führen. Unzulängliche Schmiede- oder Walztechniken können aufgrund ungleichmäßiger Verformung und Eigenspannung Risse, Schichtungen und Oberflächenunregelmäßigkeiten verursachen. Darüber hinaus können unsachgemäßes Schweißen und eine unsachgemäße Wärmebehandlung zu Rissen und Porosität führen, wobei das Können und die Qualität des Schweißguts entscheidend sind.

Umwelt- und Betriebsfaktoren spielen ebenfalls eine wichtige Rolle. Unsachgemäße Oberflächenreinigung und oxidative Atmosphären während des Erhitzens können zu Zundergruben und Oxidation führen und verschiedene Oxide bilden. Anlagenverschleiß und -beschädigung, z. B. in Walzrillen, und unsachgemäße Verwendung von Gießpulver können Oberflächen- und Innenfehler verursachen. Ungleichmäßige Temperatur und ungleichmäßiger Druck während der Produktion können zu Längs-, Quer- und Eckrissen in Stahlstranggussprodukten führen.

Weitere Faktoren sind übermäßige mechanische Beanspruchung während der Verarbeitung, die zu Oberflächenrissen und inneren Rissen führt, die oft durch ungleichmäßige Abkühlung und ungleichmäßige Verformung noch verschlimmert werden. Auch Witterungsbedingungen wie kalte Temperaturen können die Rissbildung beim Walzen beeinflussen.

Wenn die Hersteller diese Ursachen kennen, können sie Maßnahmen ergreifen, um Fehler zu minimieren und die Qualität und Integrität von Stahlprodukten zu gewährleisten.

Die Hersteller können Mängel bei Stahlerzeugnissen durch mehrere Schlüsselstrategien verhindern, die in verschiedenen Phasen des Produktionsprozesses eingesetzt werden. Erstens ist es entscheidend, die Qualität der Rohstoffe sicherzustellen. Dazu gehört ein robustes Verfahren zur Eingangskontrolle von Materialien, um Abmessungen, Normen und Qualitäten zu überprüfen, sowie eine klare Kommunikation und Verantwortlichkeit mit den Lieferanten.

Die regelmäßige Wartung von Geräten ist unerlässlich, um Defekten vorzubeugen, und umfasst sowohl die vorbeugende als auch die ausfallbedingte Wartung. Routinekontrollen und -wartungen gewährleisten den ordnungsgemäßen Betrieb der Anlagen und verringern das Risiko von Defekten. Die Reinigung von Schweißgeräten und das Schärfen der Klingen von CNC-Maschinen können beispielsweise zu einer erheblichen Verringerung von Mängeln führen.

Bei Gießverfahren sind die richtige Konstruktion und Vorbereitung der Form von entscheidender Bedeutung. Dazu gehören eine angemessene Belüftung, um Gaseinschlüsse zu vermeiden, die Verwendung hochwertiger Formwerkstoffe und die Kontrolle der Gießparameter wie Temperatur und Gießgeschwindigkeit. Regelmäßige Wartung und Inspektion der Formen sind notwendig, um Verschleiß und Degradation zu verhindern.

Ein sorgfältiges Management der Schmelz- und Gießverfahren ist notwendig, um Gussfehler zu vermeiden. Die Kontrolle der Gießtemperatur, der Einsatz von Techniken wie vakuumunterstütztes Gießen und die Änderung der chemischen Zusammensetzung des geschmolzenen Materials können Probleme wie Gasporosität verringern. Eine ordnungsgemäße Anschnittvorrichtung erleichtert die gleichmäßige Abkühlung und Erstarrung und verhindert Fehler wie Kaltverschlüsse und Fehlgüsse.

Oberflächenvorbereitung und -schutz sind wichtig, um Oberflächenfehler zu vermeiden. Die Aufrechterhaltung eines sauberen und gut belüfteten Arbeitsbereichs, die Verwendung hochwertiger Materialien und die Gewährleistung einer ordnungsgemäßen Haftung bei Verfahren wie der Galvanisierung sind von entscheidender Bedeutung. Regelmäßige Inspektionen während der Produktion, der Lagerung und des Transports helfen, potenzielle Probleme frühzeitig zu erkennen.

Durch die Einführung von Standardarbeitsanweisungen wird sichergestellt, dass die Bediener wissen, wie die Aufgaben auszuführen sind und welche Ergebnisse zu erwarten sind, wodurch das Rätselraten reduziert wird. Qualitätskontrollmaßnahmen, wie der Einsatz von Koordinatenmessgeräten oder Bildverarbeitungskameras, tragen dazu bei, Fehler frühzeitig zu erkennen und die Produktionseffizienz zu erhalten.

Eine ordnungsgemäße Handhabung und Lagerung der Materialien kann Mängel verhindern. Die Verwendung von hochfestem, kleinkörnigem Sand mit geringer Durchlässigkeit und das harte Einstampfen des Sandes verhindern das Eindringen von Metall. Das Trocknen von Formen und Kernen vor der Verwendung und deren trockene Lagerung verhindert Gasporosität.

Die Steuerung des Kühl- und Erstarrungsprozesses ist entscheidend. Die Berücksichtigung von Schrumpfungstoleranzen bei der Konstruktion von Mustern und die Erhöhung der lokalen Wärmeableitung mit internen Kühlern, Kühlrippen oder Spulen können Lunker verhindern.

Durch die Umsetzung dieser Strategien können die Hersteller die Fehlerquote bei Stahlerzeugnissen erheblich reduzieren und so eine höhere Qualität und Zuverlässigkeit der Endprodukte gewährleisten.

Bei der Reparatur von Stahldefekten gibt es verschiedene Methoden und Überlegungen. Die Schweißreparatur eignet sich zur Behebung kleinerer Defekte, zur Rettung von Bauteilen und zur Durchführung von Änderungen an Prototypen. Die Entfernung von Defekten, das Vorwärmen und die richtigen Schweißtechniken sind entscheidend für eine effektive Reparatur. Um die Integrität der Schweißnaht zu gewährleisten, sollten zerstörungsfreie Prüfungen durchgeführt werden. Bei kritischen Anwendungen kann ein Neuzuschnitt erforderlich sein. Die Reparatur von Baustahl umfasst visuelle Inspektion, Schweißen, Verschraubung und Verstärkungstechniken, um die Integrität und Funktionalität zu erhalten.

Zu den spezifischen Auswirkungen von Stahlfehlern auf die physikalischen Eigenschaften von Stahl gehören vor allem die folgenden Aspekte:

Veränderungen der Härte und Plastizität: Unter dem Einfluss bestimmter Faktoren kann die Festigkeit von Stahl zunehmen, gleichzeitig nehmen jedoch Plastizität und Zähigkeit ab, was zu einer erhöhten Sprödigkeit führt, ein Phänomen, das als Verfestigung bezeichnet wird. Dieses Phänomen tritt typischerweise bei wiederholter Belastung auf, wenn die Elastizitätsgrenze ansteigt und in das plastische Stadium übergeht.

Auswirkungen auf die Verschleißfestigkeit und Ermüdungsfestigkeit: Fehler in der Oberflächenqualität beeinträchtigen nicht nur das ästhetische Erscheinungsbild von warmgewalztem Bandstahl, sondern können sich auch negativ auf die mechanischen Eigenschaften und die Korrosionsbeständigkeit, einschließlich der Verschleiß- und Ermüdungsfestigkeit, auswirken.

Werkzeugverschleiß und ungleichmäßige Oberflächen: Das Vorhandensein von Lockerheit im Material kann zu übermäßigem Verschleiß und ungleichmäßigen Oberflächen der daraus hergestellten Werkzeuge führen. Daher gelten für Werkzeugstahl strenge Anforderungen an den zulässigen Grad der Lockerheit.

Streuung der Mikrostruktur und Defekte: Die Zähigkeit von Stahl hängt in erster Linie von der Verteilung des Gefüges und der Defekte (Vermeidung konzentrierter Defekte) und weniger von der chemischen Zusammensetzung ab. Die Zähigkeit ändert sich nach der Wärmebehandlung erheblich.

Auswirkungen des Glühens und der Normalisierungsbehandlung: Das Glühen kann die Härte des Stahls verringern, die Plastizität verbessern, die Körner verfeinern, durch Gießen, Schmieden und Schweißen verursachte Gefügefehler beseitigen, die Struktur und Zusammensetzung des Stahls homogenisieren und innere Spannungen und Kaltverfestigungen im Stahl abbauen. Das Normalisieren hat ähnliche Auswirkungen auf große Guss-, Schmiede- und Schweißteile.