Schweißfehler können die Unversehrtheit von Metallkonstruktionen beeinträchtigen und stellen ein ernsthaftes Risiko dar. In diesem Artikel werden sieben häufige Schweißfehler, wie Poren und Risse, hervorgehoben und praktische Tipps zu ihrer Vermeidung gegeben. Wenn Schweißer die Ursachen und Lösungen für jeden Fehler kennen, können sie ihre Techniken verbessern und stärkere, zuverlässigere Schweißnähte gewährleisten. Erfahren Sie, wie Sie fehlerfreie Schweißungen erzielen und die Qualität Ihrer Projekte verbessern können.

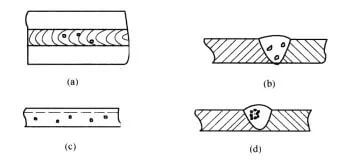

(a) äußere Poren; (b) innere Poren; (c) durchgehende Poren; (d) dichte Poren

| Modus Schweißen | Ursache des Ereignisses | Vorbeugende Maßnahmen |

| Manuelles Lichtbogenschweißen | (1) Die Schweißdraht schlecht oder nass ist. (2) Die Schweißnaht weist Feuchtigkeit, Ölflecken oder Rost auf. (3) Geschwindigkeit beim Schweißen ist zu schnell. (4) Die Strömung ist zu stark. (5) Die Bogenlänge ist nicht geeignet. (6) Die Dicke der Schweißnaht ist groß und die Abkühlung des Metalls ist zu schnell. | (1) Wählen Sie einen geeigneten Schweißdraht und achten Sie auf die Trocknung. (2) Reinigen Sie das geschweißte Teil vor dem Schweißen. (3) Verringern Sie die Schweißgeschwindigkeit, damit das interne Gas leicht entweichen kann. (4) Verwenden Sie die vom Hersteller empfohlene Stromstärke. (5) Stellen Sie die entsprechende Bogenlänge ein. (6) Richtiges Vorheizen durchführen. |

| CO2 Schutzgasschweißen | (1) Das unedle Metall ist verschmutzt. (2) Der Schweißdraht ist rostig oder die Schweißflussmittel ist nass. (3) Schlecht Punktschweißen und unsachgemäße Auswahl des Schweißdrahtes. (4) Die Länge der trockenen Verlängerung ist zu lang und der CO2-Gasschutz ist nicht sorgfältig. (5) Die Windgeschwindigkeit ist hoch und es gibt keine Windschutzvorrichtung. (6) Die Schweißgeschwindigkeit ist zu hoch und die Abkühlgeschwindigkeit ist zu hoch. (7) Funken spritzten auf die Düse und verursachten Gasverwirbelungen. (8) Das Gas hat einen geringen Reinheitsgrad und enthält viele Nebenbestandteile (insbesondere Feuchtigkeit). | (1) Achten Sie darauf, die geschweißten Teile vor dem Schweißen zu reinigen. (2) Wählen Sie einen geeigneten Schweißdraht und halten Sie ihn trocken. (3) Die Stelle Schweißraupe müssen frei von Mängeln sein und gleichzeitig gereinigt werden, und die Größe des verwendeten Schweißdrahtes muss angemessen sein. (4) Reduzieren Sie die Länge der Trockenverlängerung und stellen Sie den entsprechenden Gasfluss ein. (5) Installieren Sie Windschutzvorrichtungen. (6) Verringern Sie die Geschwindigkeit, damit das innere Gas entweichen kann. (7) Achten Sie darauf, die Schweißschlacke an der Düse zu entfernen, und tragen Sie ein Sprühadhäsionsmittel auf, um die Lebensdauer der Düse zu verlängern. (8) Die Reinheit von CO2 ist mehr als 99,98% und die Feuchtigkeit ist weniger als 0,005%. |

| Unterpulverschweißen | (1) In der Schweißnaht befinden sich Rost, Oxidschicht, Fett und andere organische Verunreinigungen. (2) Das Flussmittel ist feucht. (3) Das Flussmittel ist kontaminiert. (4) Die Schweißgeschwindigkeit ist zu schnell. (5) Unzureichende Fluxhöhe. (6) Die Höhe des Flusses ist zu hoch, so dass das Gas nicht leicht entweichen kann (vor allem im Fall von feinen Flusspartikeln). (7) Der Schweißdraht ist verrostet oder mit Öl verschmutzt. (8) Falsche Polarität (insbesondere Verunreinigungen beim Andocken führen zu Poren). | (1) Die Schweißnaht wird geschliffen oder mit einer Flamme gebrannt und dann mit einer Drahtbürste entfernt. (2) Trocknen bei etwa 300 ℃. (3) Achten Sie auf die Lagerung von Flussmittel und die Reinigung des Bereichs in der Nähe des Schweißteils, um die Vermischung von Hilfsstoffen zu vermeiden. (4) Reduzieren Sie die Schweißgeschwindigkeit. (5) Die Gummidüse des Flussmittelauslasses muss höher eingestellt werden. (6) Der Gummischlauch am Flussmittelaustritt muss niedriger eingestellt werden, und die entsprechende Höhe muss im Falle des automatischen Schweißens 30 ~ 40 mm betragen. (7) Tauschen Sie den Schweißdraht gegen einen sauberen aus. (8) Ändern Sie den DC-Vorwärtsanschluss (DC -) in einen DC-Rückwärtsanschluss (DC +). |

| Schlechte Ausstattung | (1) Der Druckminderer ist gekühlt und das Gas kann nicht ausströmen. (2) Die Düse ist durch Funken und Spritzer blockiert. (3) Der Schweißdraht hat Öl und Rost. | (1) Wenn kein elektrisches Heizgerät an das Fahrzeug angeschlossen ist GasreglerInstallieren Sie eine elektrische Heizung und prüfen Sie gleichzeitig den Durchfluss des Messgeräts. (2) Entfernen Sie immer das Spray aus der Düse. Und mit Sprühhaftungshemmer beschichtet. (3) Berühren Sie bei der Lagerung oder Installation von Schweißdrähten kein Öl. |

| Selbstgeschirmter Fülldraht | (1) Die Spannung ist zu hoch. (2) Die überstehende Länge des Schweißdrahtes ist zu kurz. (3) Rost, Farbe und Feuchtigkeit sind auf der Oberfläche des Stahlplatte. (4) Zu starke Neigung des Schweißzangenwiderstandswinkels. (5) Die Bewegungsgeschwindigkeit ist zu hoch, insbesondere beim Querschweißen. | (1) Reduzieren Sie die Spannung. (2) Verwenden Sie die verschiedenen Schweißdrähte gemäß den Anweisungen. (3) Vor dem Schweißen reinigen. (4) Verringern Sie den Schleppwinkel auf etwa 0° ~ 20°. (5) Richtig einstellen. |

Weiterführende Lektüre: Wie wählt man den richtigen Schweißdraht?

| Modus Schweißen | Ursache des Ereignisses | Vorbeugende Maßnahmen |

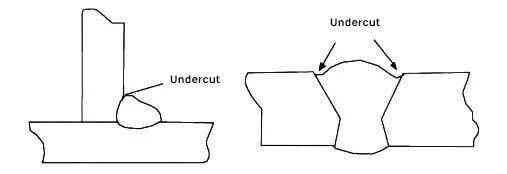

| Manuelles Lichtbogenschweißen | (1) Die Strömung ist zu stark. (2) Die Elektroden sind nicht geeignet. (3) Der Bogen ist zu lang. (4) Unsachgemäße Arbeitsweise. (5) Das unedle Metall ist verschmutzt. (6) Überhitzung des unedlen Metalls. | (1) Verwenden Sie einen niedrigeren Strom. (2) Auswahl geeigneter Typen und Größen von Schweißdrähten. (3) Behalten Sie die richtige Bogenlänge bei. (4) Wählen Sie den richtigen Winkel, eine langsamere Geschwindigkeit, einen kürzeren Bogen und eine engere Arbeitsmethode. (5) Entfernen Sie Ölflecken oder Rost von dem Grundmetall. (6) Verwenden Sie Elektroden mit kleinerem Durchmesser. |

| CO2 Schutzgasschweißen | (1) Der Lichtbogen ist zu lang und die Schweißgeschwindigkeit ist zu hoch. (2) Während KehlnahtschweißenDer Schweißdraht ist nicht richtig ausgerichtet. (3) Vertikale Schweißschwingung oder schlechter Betrieb, was zu einer unzureichenden Füllung beider Seiten der Schweißraupe und unterboten. | (1) Reduzieren Sie die Bogenlänge und die Geschwindigkeit. (2) Bei der horizontalen Kehlnahtschweißung muss die Position des Schweißdrahtes 1 ~ 2 mm vom Schnittpunkt entfernt sein. (3) Korrigieren Sie die Betriebsmethode. |

| Modus Schweißen | Ursache des Ereignisses | Vorbeugende Maßnahmen |

| Manuelle ElektrizitätBogenschweißen | (1) Die Schweißschlacke der vorherigen Schicht wird nicht vollständig entfernt. (2) Der Schweißstrom ist zu niedrig. (3) Die Schweißgeschwindigkeit ist zu langsam. (4) Die Elektrode schwingt zu weit. (5) Schlechte Schweißnahtkombination und -ausführung. | (1) Entfernen Sie die Schweißschlacke der vorherigen Schicht vollständig. (2) Höheren Strom annehmen. (3) Verbesserung der Schweißgeschwindigkeit. (4) Verringern Sie die Schwingbreite des Schweißdrahtes. (5) Korrigieren Sie den richtigen Rillenwinkel und |

| CO2 Gaslichtbogenschweißen | (1) Die Neigung (bergab) des unedlen Metalls lässt die Schweißschlacke vorrücken. (2) Nach dem vorherigen Schweißen wird die Schweißschlacke nicht gereinigt. (3) Die Stromstärke ist zu gering, die Geschwindigkeit ist langsam, und es wird viel geschweißt. (4) Beim Schweißen mit der Vorwärtsmethode ist die Schweißschlacke im Schlitz viel weiter vorne. | (1) Legen Sie die Schweißnaht so weit wie möglich in eine horizontale Position. (2) Achten Sie auf die Sauberkeit jeder Schweißraupe. (3) Erhöhen Sie die Stromstärke und die Schweißgeschwindigkeit, damit die Schweißschlacke leicht fließt. (4) Verbesserung der Schweißgeschwindigkeit. |

| Unterpulverschweißen | (1) Die Schweißrichtung ist zum Grundwerkstoff geneigt, so dass die Schweißschlacke vorwärts fließt. (2) Beim Mehrlagenschweißen ist die Nuten Die Oberfläche wird durch den Schweißdraht aufgelöst, und der Schweißdraht ist zu nahe an der Seite der Rille. (3) Schlackeneinschlüsse treten leicht an der Stelle auf, an der sich das Führungsblech am Anfang des Schweißvorgangs befindet. (4) Wenn es kleine Schweißschlacke in der zweiten Schicht, ist es leicht zu produzieren Risse. (5) Die Schweißgeschwindigkeit ist zu niedrig, um die Schweißschlacke voranzutreiben. (6) Schließlich ist die Lichtbogenspannung der fertigen Lage zu hoch, wodurch die freie Schweißschlacke am Ende der Schweißraupe aufgewirbelt wird. | (1) Ändern Sie die Schweißrichtung in die entgegengesetzte Richtung, oder wechseln Sie den Grundwerkstoff so weit wie möglich in die horizontale Richtung. (2) Der Abstand zwischen der geschlitzten Seite und dem Schweißdraht muss mindestens größer sein als der Durchmesser des Schweißdrahtes. (3) Die Dicke und die Schlitzform des Leitblechs müssen die gleiche sein wie die des Grundmetalls. (4) Erhöhen Sie den Schweißstrom, um die Restschweißschlacke leicht zum Schmelzen zu bringen. (5) Erhöhen Sie den Schweißstrom und die Schweißgeschwindigkeit. (6) Reduzieren Sie die Spannung oder erhöhen Sie die Schweißgeschwindigkeit. Falls erforderlich, wird die Decklage vom Einlagenschweißen auf das Mehrlagenschweißen umgestellt. |

| Selbstgeschirmter Fülldraht | (1) Die Lichtbogenspannung ist zu niedrig. (2) Unsachgemäßer Lichtbogenschlag des Schweißdrahtes. (3) Der Schweißdraht ist zu lang. (4) Die Stromstärke ist zu niedrig und die Schweißgeschwindigkeit ist zu langsam. (5) Die erste Schweißschlacke wurde nicht vollständig entfernt. (6) Der erste Kurs ist schlecht kombiniert. (7) Die Rille ist zu schmal. (8) Die Schweißnaht ist nach unten geneigt. | (1) Richtig einstellen. (2) Mehr üben. (3) Befolgen Sie die Anweisungen der verschiedenen Schweißdrähte. (4) Einstellung der Schweißparameter. (5) Völlig klar (6) Verwenden Sie die richtige Spannung und achten Sie auf den Lichtbogenschwung. (7) Korrigieren Sie den richtigen Rillenwinkel und das Spiel. (8) Abflachen oder schneller bewegen. |

| Modus Schweißen | Ursache des Ereignisses | Vorbeugende Maßnahmen |

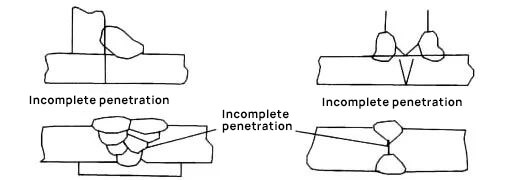

| Manuelles Lichtbogenschweißen | (1) Falsche Auswahl des Schweißdrahtes. (2) Der Strom ist zu niedrig. (3) Die Schweißgeschwindigkeit ist zu schnell, der Temperaturanstieg ist nicht ausreichend, und die Schweißgeschwindigkeit ist zu langsam. Der Lichtbogenimpuls wird durch die Schweißschlacke blockiert und kann nicht auf den Grundwerkstoff übertragen werden. (4) Falsche Schweißkonstruktion und -kombination. | (1) Wählen Sie einen Schweißdraht mit relativ hoher Durchschlagskraft. (2) Verwenden Sie geeigneten Strom. (3) Verwenden Sie stattdessen eine angemessene Schweißgeschwindigkeit. (4) Erhöhen Sie den Schlitzungsgrad, vergrößern Sie den Abstand und verringern Sie die Wurzeltiefe. |

| CO2 Schutzgasschweißen | (1) Der Lichtbogen ist zu klein und die Schweißgeschwindigkeit ist zu niedrig. (2) Der Bogen ist zu lang. (3) Schlechtes Schlitzdesign. | (1) Schweißstrom und -geschwindigkeit erhöhen. (2) Verringern Sie die Bogenlänge. (3) Erhöhen Sie den Schlitzungsgrad. Vergrößern Sie den Abstand und verringern Sie die Wurzeltiefe. |

| Selbstgeschirmter Fülldraht | (1) Der Strom ist zu niedrig. (2) Die Schweißgeschwindigkeit ist zu langsam. (3) Die Spannung ist zu hoch. (4) Unzulässiger Bogenschwung. (5) Falscher Rillenwinkel. | (1) Erhöhen Sie den Strom. (2) Verbesserung der Schweißgeschwindigkeit. (3) Reduzieren Sie die Spannung. (4) Mehr üben. (5) Wählen Sie einen größeren Schlitzungswinkel. |

| Modus Schweißen | Ursache des Ereignisses | Vorbeugende Maßnahmen |

| Manuelles Lichtbogenschweißen | (1) Schweißnähte enthalten zu viel Kohlenstoff, Mangan und andere Legierungselemente. (2) Der Schweißdraht ist von schlechter Qualität oder nass. (3) Die Zwangsspannung der Schweißnaht ist zu groß. (4) Das Material der Stromschiene enthält zu viel Schwefel und ist nicht zum Schweißen geeignet. (5) Unzureichende Bauvorbereitung. (6) Die Dicke des Grundmetalls ist groß und die Abkühlgeschwindigkeit ist zu schnell. (7) Die Strömung ist zu stark. (8) Der erste Durchgang ist nicht ausreichend, um der Schrumpfspannung zu widerstehen. | (1) Verwenden Sie einen wasserstoffarmen Schweißdraht. (2) Der Schweißdraht muss trocken und gebrauchstauglich sein. (3) Verbessern Sie die Konstruktion, achten Sie auf die Schweißreihenfolge, und führen Sie nach dem Schweißen eine Wärmebehandlung durch. (4) Vermeiden Sie die Verwendung von schlechtem Stahl. (5) Beim Schweißen ist ein Vorwärmen oder Nachwärmen zu berücksichtigen. (6) Den Grundwerkstoff vorwärmen und nach dem Schweißen langsam abkühlen lassen. (7) Verwenden Sie geeigneten Strom. (8) Das Schweißgut der ersten Schweißung muss der Schrumpfspannung voll standhalten. |

| CO2-Schutzgasschweißen | (1) Ist der Schlitzwinkel zu klein, treten beim Hochstromschweißen birnenförmige Risse und Risse in der Schweißraupe auf. (2) Die Kohlenstoffgehalt des Grundwerkstoffs und anderer Legierungen zu hoch sind (Schweißwulst und heißer Schattenbereich). (3) Beim Mehrlagenschweißen ist die erste Lage zu klein. (4) Unsachgemäße Schweißreihenfolge, die zu einer zu starken Bindungskraft führt. (5) Der Schweißdraht ist nass und Wasserstoff dringt in die Schweißraupe ein. (6) Die Hülsenplatte ist schlecht verbunden, was zu ungleichmäßiger Höhe und Spannungskonzentration führt. (7) Aufgrund der übermäßigen Schweißmenge der ersten Schicht ist die Abkühlung langsam (Edelstahl, Aluminiumlegierung, etc.). | (1) Achten Sie darauf, dass Schlitzwinkel und Stromstärke übereinstimmen, und erhöhen Sie den Schlitzwinkel, falls erforderlich. (2) Es sind Elektroden mit geringem Kohlenstoffgehalt zu verwenden. (3) Das erste Schweißgut muss ausreichend beständig gegen Schrumpfspannungen sein. (4) Verbessern Sie die Konstruktion, achten Sie auf die Schweißreihenfolge, und führen Sie nach dem Schweißen eine Wärmebehandlung durch. (5) Achten Sie auf die Lagerung von Schweißdraht. (6) Achten Sie auf die Genauigkeit der Schweißnahtmontage. (7) Achten Sie auf die richtige Stromstärke und Schweißgeschwindigkeit. |

| Unterpulverschweißen | (1) Die Kombination von Schweißdraht und Flussmittel, die für das Schweißen des Grundmetalls verwendet wird, ist ungeeignet (der Kohlenstoffgehalt des Grundmetalls ist zu hoch, und der Mangangehalt des Schweißdrahtes ist zu gering). (2) Die Schweißraupe kühlt schnell ab und härtet die Wärmeeinflusszone. (3) Der Schweißdraht enthält zu viel Kohlenstoff und Schwefel. (4) Die in der ersten Lage des Mehrlagenschweißens erzeugte Schweißraupenkraft reicht nicht aus, um der Schrumpfspannung zu widerstehen. (5) Übermäßiger Einbrand oder Entmischung beim Kehlnahtschweißen. (6) Die Reihenfolge der Schweißkonstruktion ist falsch und die Bindekraft des Grundwerkstoffs ist groß. (7) Die Schweißraupenform ist ungeeignet, und das Verhältnis von Schweißraupenbreite zu Schweißraupentiefe ist zu groß oder zu klein. | (1) Bei der Verwendung von Schweißdraht mit hohem Mangangehalt sind Vorwärmmaßnahmen zu treffen, wenn der Kohlenstoffgehalt des Grundmetalls hoch ist. (2) Die Schweißstrom und -spannung ist zu erhöhen, die Schweißgeschwindigkeit ist zu verringern und der Grundwerkstoff ist zu erwärmen. (3) Ersetzen Sie den Schweißdraht. (4) Das Schweißgut des ersten Durchgangs muss der Schrumpfspannung voll standhalten. (5) Reduzieren Sie den Schweißstrom und die Schweißgeschwindigkeit und ändern Sie die Polarität. (6) Achten Sie auf die vorgeschriebenen Konstruktionsmethoden und geben Sie eine Konstruktionsanleitung für den Schweißbetrieb. (7) Das Verhältnis von Schweißraupenbreite zu -tiefe beträgt etwa 1:1:25, der Strom sinkt und die Spannung steigt. |

| Modus Schweißen | Ursache des Ereignisses | Vorbeugende Maßnahmen |

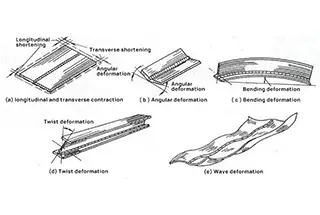

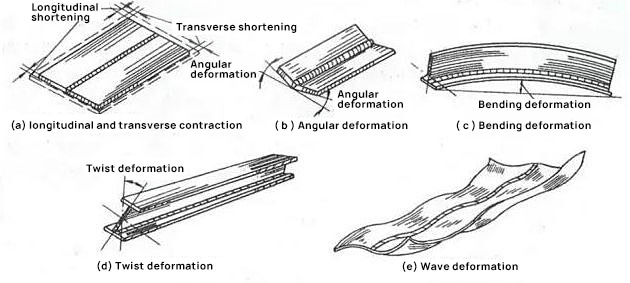

| HandschweißenCO2-SchutzgasschweißenSchutzgas-FülldrahtschweißenAutomatisches Unterpulverschweißen | (1) Zu viele Schweißlagen. (2) Falsche Schweißreihenfolge. (3) Unzureichende Bauvorbereitung. (4) Die Abkühlung des Grundmetalls erfolgt zu schnell. (5) Überhitzung des Grundmetalls. (Blech) (6) Unsachgemäße Ausführung der Schweißnaht. (7) Es wird zu viel Metall geschweißt. (8) Die Art der Zurückhaltung ist nicht korrekt. | (1) Verwenden Sie Elektroden mit größerem Durchmesser und höherem Strom. (2) Richtige Schweißreihenfolge (3) Vor dem Schweißen muss die Schweißnaht mit einer Vorrichtung fixiert werden, um ein Verziehen zu vermeiden. (4) Vermeiden Sie zu schnelles Abkühlen oder Vorwärmen des Grundmetalls.(5) Wählen Sie Schweißmaterialien mit geringer Durchdringung. (6) Verringern Sie den Schweißspalt und den Schlitzungsgrad. (7) Achten Sie auf die Größe der Schweißnaht und machen Sie die Schweißraupe nicht zu groß. (8) Achten Sie auf die Befestigungsmaßnahmen, um Verformungen zu vermeiden. |

| Modus Schweißen | Ursache des Ereignisses | Vorbeugende Maßnahmen |

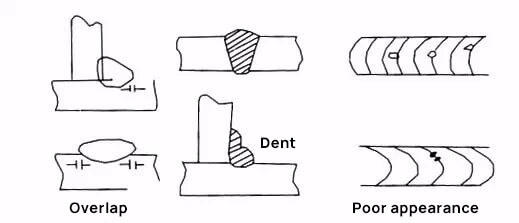

| Überlappung | (1) Der Strom ist zu niedrig. (2) Die Schweißgeschwindigkeit ist zu langsam. | (1) Verwenden Sie geeigneten Strom. (2) Verwenden Sie die angemessene Geschwindigkeit. |

| Schlechtes Aussehen und Form der Schweißraupe | (1) Schlechter Schweißdraht. (2) Unsachgemäße Arbeitsweise. (3) Der Schweißstrom ist zu hoch und der Elektrodendurchmesser ist zu dick. (4) Überhitzung der Schweißnaht. (5) In der Schweißraupe ist die Schmelzfüllmethode schlecht. (6) Die leitfähige Düse ist verschlissen. (7) Die Auszugslänge des Schweißdrahtes bleibt unverändert. | (1) Es sind Trockenelektroden von geeigneter Größe und guter Qualität auszuwählen. (2) Wählen Sie eine einheitliche und angemessene Geschwindigkeit und Schweißreihenfolge. (3) Schweißen mit geeignetem Strom und Durchmesser wählen. (4) Reduzieren Sie den Strom. (5) Mehr üben. (6) Tauschen Sie die leitfähige Düse aus. (7) Beibehaltung der festen Länge und des Leistungsniveaus. |

| Delle | (1) Unsachgemäße Verwendung von Schweißdrähten. (2) Der Schweißdraht ist nass. (3) Die Abkühlung des Grundmetalls erfolgt zu schnell. (4) Unreine Elektrode und Entmischung der Schweißnaht. (5) Der Kohlenstoff- und Mangangehalt der Schweißteile ist zu hoch. | (1) Verwenden Sie einen geeigneten Schweißdraht. Wenn dies nicht ausgeschlossen werden kann, verwenden Sie einen Schweißdraht mit niedrigem Wasserstoffgehalt. (2) Verwenden Sie getrocknete Elektroden. (3) Reduzieren Sie die Schweißgeschwindigkeit und vermeiden Sie ein Abschrecken. Am besten ist es, vor- oder nachzuwärmen. (4) Verwenden Sie eine gute Elektrode mit niedrigem Wasserstoffgehalt. (5) Es sind Elektroden mit hoher Basizität zu verwenden. |

| Bogenabweichung | (1) Beim Gleichstromschweißen ist das von der Schweißnaht erzeugte Magnetfeld ungleichmäßig, wodurch der Lichtbogen abgelenkt wird. (2) Schlechte Position des Erdungsdrahtes. (3) Der Nachlaufwinkel der Schweißpistole ist zu groß. (4) Die Verlängerungslänge des Schweißdrahtes ist zu kurz. (5) Die Spannung ist zu hoch und der Lichtbogen ist zu lang. (6) Der Strom ist zu hoch. (7) Die Schweißgeschwindigkeit ist zu schnell. | (1) Legen Sie einen Erdungsdraht auf eine Seite des Lichtbogens, oder schweißen Sie auf der anderen Seite, oder verwenden Sie einen kurzen Lichtbogen, oder korrigieren Sie das Magnetfeld, um es gleichmäßig zu machen, oder verwenden Sie Wechselstromschweißen (2) Passen Sie die Position des Erdungsdrahtes an. (3) Verringern Sie den Schleppwinkel der Schweißpistole. (4) Erhöhen Sie die Verlängerungslänge des Schweißdrahtes. (5) Reduzieren Sie die Spannung und den Lichtbogen. (6) Angemessenen Strom einstellen und verwenden. (7) Langsame Schweißgeschwindigkeit. |

| Durchbrennen | (1) Beim Schlitzschweißen ist der Strom zu groß. (2) Der Schweißspalt ist zu groß, weil er schlecht geschlitzt ist. | (1) Reduzieren Sie den Strom. (2) Schweißspalt verkleinern. |

| Ungleichmäßige Schweißraupe | (1) Die leitfähige Düse ist abgenutzt und der Schweißdrahtausstoß schwankt.(2) Ungeschickte Bedienung der Schweißpistole. | (1) Ersetzen Sie die Schweißdüse durch eine neue.(2) Üben Sie mehr. |

| Risse beim Schweißen | (1) Die Stromstärke ist zu groß und die Schweißgeschwindigkeit ist zu langsam. (2) Der Lichtbogen ist zu kurz und die Schweißraupe ist zu hoch. (3) Falsche Ausrichtung des Schweißdrahtes. (beim Kehlnahtschweißen) | (1) Wählen Sie den richtigen Strom und die richtige Schweißgeschwindigkeit. (2) Vergrößern Sie die Bogenlänge. (3) Der Schweißdraht darf nicht zu weit von der Kreuzung entfernt sein. |

| Übermäßiger Funkenspritzer | (1) Schlechter Schweißdraht. (2) Der Bogen ist zu lang. (3) Der Strom ist zu hoch oder zu niedrig. (4) Die Lichtbogenspannung ist zu hoch oder zu niedrig. (5) Der Schweißdraht ragt zu weit heraus. (6) Die Schweißpistole neigt sich zu stark und der Schleppwinkel ist zu groß. (7) Übermäßige Feuchtigkeitsaufnahme des Schweißdrahtes. (8) Die Schweißmaschine ist in schlechtem Zustand. | (1) Verwenden Sie einen geeigneten trockenen Schweißdraht. (2) Verwenden Sie einen kürzeren Bogen. (3) Verwenden Sie geeigneten Strom. (4) Richtig einstellen. (5) Befolgen Sie die Anweisungen der verschiedenen Schweißdrähte. (6) Halten Sie das Gerät so senkrecht wie möglich und vermeiden Sie übermäßiges Kippen. (7) Achten Sie auf die Lagerbedingungen im Lagerhaus. (8) Reparieren Sie und achten Sie auf die Wartung an Wochentagen. |

| Die Schweißraupe ist serpentinenförmig. | (1) Der Schweißdraht ist zu lang. (2) Der Schweißdraht ist verdrillt. (3) Schlechter linearer Betrieb. | (1) Es sollte eine angemessene Länge gewählt werden, wie z.B. ein massiver Schweißdraht, der sich bei hohem Strom um 20 bis 25 mm verlängert. Beim Schutzgasschweißen beträgt die Auszugslänge etwa 40 ~ 50mm. (2) Ersetzen Sie den Schweißdraht durch einen neuen oder korrigieren Sie die Verformung. (3) Bei geradlinigem Betrieb ist die Schweißpistole senkrecht zu halten. |

| Instabilität des Lichtbogens | (1) Die leitfähige Düse am vorderen Ende der Schweißpistole ist viel größer als der Kerndurchmesser des Schweißdrahtes. (2) Die leitfähige Düse ist verschlissen. (3) Der Schweißdraht kräuselt sich. (4) Der Schweißdrahtförderer dreht sich nicht gleichmäßig. (5) Die Rille des Schweißdrahttransportrades ist abgenutzt. (6) Das Druckrad ist nicht gut gepresst. (7) Der Widerstand der Rohrverbindung ist zu hoch. | (1) Der Kerndurchmesser des Schweißdrahtes muss mit der leitenden Düse übereinstimmen. (2) Tauschen Sie die leitfähige Düse aus. (3) Den Schweißdraht aufrollen und ausrichten. (4) Füllen Sie Öl in die Förderwelle, um die Rotation zu schmieren. (5) Tauschen Sie das Förderrad aus. (6) Der Druck sollte angemessen sein, zu locker, schlechte Drahtförderung, zu fest, und der Schweißdraht ist beschädigt. (7) Wenn das Rohr zu stark gebogen ist, muss die Biegung reduziert werden. |

| Lichtbogen zwischen Düse und Grundmetall | (1) Kurzschluss zwischen Düse, Rohrleitung oder leitender Düse. | (1) Übermäßige Funken und Spritzer, die an der Düse haften, müssen entfernt werden, oder es muss das Keramikrohr mit Isolierschutz der Schweißpistole verwendet werden. |

| Überhitzung der Schweißpistolendüse | (1) Das Kühlwasser kann nicht vollständig abfließen. (2) Übermäßiger Strom. | (1) Die Kühlwasserleitung ist verstopft. Wenn die Kühlwasserleitung verstopft ist, muss sie entfernt werden, damit der Wasserdruck steigt und das Wasser normal fließt. (2) Die Schweißzange muss innerhalb des zulässigen Strombereichs und der zulässigen Auslastung verwendet werden. |

| Der Schweißdraht klebt an der leitenden Düse | (1) Der Abstand zwischen der leitfähigen Düse und dem Grundmetall ist zu gering. (2) Übermäßiger Leitungswiderstand und schlechte Drahtführung. (3) Der Strom ist zu gering und die Spannung ist zu hoch. | (1) Verwenden Sie den entsprechenden Abstand oder etwas mehr, um den Bogen zu beginnen, und stellen Sie dann den entsprechenden Abstand ein. (2) Das Innere des Rohrs muss frei sein, um eine reibungslose Lieferung zu ermöglichen. (3) Stellen Sie den entsprechenden Strom- und Spannungswert ein. |