Stellen Sie sich vor, Sie schneiden durch 230 mm dicken Edelstahl, als ob Sie durch Butter schneiden würden. Ultrahochleistungs-Faserlaser mit einer Leistung von 10 kW bis 40 kW revolutionieren die Schneidindustrie mit unvergleichlicher Geschwindigkeit und Präzision. Dieser Artikel befasst sich mit den unglaublichen Fortschritten in der Lasertechnologie und zeigt auf, wie diese leistungsstarken Laser die Produktivität erheblich steigern und die Kosten senken. Entdecken Sie, wie die Verwendung von Luft anstelle von herkömmlichen Gasen wie Stickstoff und Sauerstoff das Schneiden schneller und effizienter macht. Tauchen Sie ein in die Welt des Ultrahochleistungs-Faserlaserschneidens und erfahren Sie, wie es die Metallbearbeitung verändert.

Ultrahochleistungs-Faserlaser sind in der Lage, dicke Bleche schnell und in hoher Qualität zu schneiden, wobei Luft als Hilfsgas zum Schneiden von rostfreiem Stahl verwendet werden kann, und bieten mehrere Vorteile gegenüber anderen Schneidverfahren.

In den letzten Jahren haben sich Ultrahochleistungs-Faserlaser (UHP) mit einer Leistung von 10 kW bis 40 kW auf dem Schneidmarkt rasch durchgesetzt, und es wird erwartet, dass die maximale Laserleistung für Schneidanwendungen weiter steigen wird.

In diesem Artikel zeigen wir die Auswirkungen von Schneidanwendungen in diesem Leistungsbereich auf und erörtern die wichtigsten Faktoren, die den Einsatz von Ultrahochleistungs-Faserlasern vorantreiben. Dazu gehören erhebliche Produktivitätsvorteile, Verbesserungen der Schneidqualität und die Möglichkeit, dickere Materialien zu schneiden, z. B. 230 mm dicken Edelstahl mit 40 kW.

Für die Zwecke dieses Artikels werden Ultrahochleistungslaser als solche mit einer Leistung von mehr als 10 kW definiert, die neue Prozessmethoden ermöglichen, mit denen die Laserschneiden neue Märkte zu erschließen. Eine dieser Methoden ist die Verwendung von Luft als Hilfsgas zum Schneiden von Edelstahl mit einer Dicke von bis zu 50 mm, was zu Schnittgeschwindigkeiten führt, die bis zu viermal höher sind als bei Hochleistungsschneidanlagen. Plasmaschneiden.

Die Anwendungsergebnisse zeigen, dass Ultra-Hochleistungslaser das Schneiden von Edelstahl durch die Nutzung von Luftschneiden Technologie anstelle von Stickstoff- und Sauerstoffschneidetechnik, was zu qualitativ hochwertigem, schnellem und kostengünstigem Schneiden führt.

6-jähriger Entwicklungstrend: Maximum Laserleistung für Schneidanwendungen

Abb. 1: Maximale Leistungssteigerung von Faserlasern, die seit 2016 in Schneidanlagen eingesetzt werden

Die Technologie des Laserschneidens kam vor mehr als 50 Jahren auf und hat seitdem eine rasante Entwicklung erlebt. In den 1970er Jahren wurde die erste kommerzielle Laserschneidmaschine eingeführt, die von frühen Anwendern für die Massenproduktion genutzt wurde.

In den 1980er Jahren, CO2-Laserschneiden und in den späten 1990er und frühen 2000er Jahren wurden Hochleistungs-Faserlaser eingeführt. Ende der 2000er Jahre wurde die Entwicklung von optischen Lasern der Kilowattklasse Faserlaserschneiden Maschinen haben das Laserschneiden von einer kleinen Anwendung zu einer Mainstream-Fertigungstechnologie gemacht.

Faserlaserschneidmaschinen nehmen eine bedeutende Stellung in der Metallindustrie ein. Laserschneiden von Blechen Markt aufgrund ihrer einfachen Integration, ihrer Zuverlässigkeit, ihrer geringen Wartungs- und Betriebskosten, ihrer hohen Schneidleistung und der Möglichkeit der Leistungserweiterung.

In den späten 2010er und frühen 2020er Jahren erlebte der Markt für das Laserschneiden ein Wachstum in zwei Richtungen. Der erste Trend betrifft das untere Ende des Marktes mit einem starken Anstieg der Nachfrage nach Schneidmaschinen mit einer Leistung von 1 bis 3 kW, da die Investitionskosten für die Anlagen sinken.

Der zweite Trend betrifft den Markt für Hochleistungslaser, der ebenfalls zu einer steigenden Nachfrage nach Ultrahochleistungslasern führt. Dies ist auf die hohe Produktivität und die technischen Möglichkeiten zurückzuführen, die Ultra-Hochleistungslaser bei einem guten Preis-Leistungs-Verhältnis bieten. Der Bereich des Laserschneidens hat eine beispiellose "Leistungstransformation" durchlaufen, die von keinem anderen Bereich übertroffen wird. Blechfertigung Prozesse desselben Zeitraums.

Auf den Messen für die verarbeitende Industrie können wir feststellen, dass die maximale Laserleistung der ausgestellten Schneidmaschinen von 6 kW im Jahr 2015 auf 40 kW im Jahr 2022 gestiegen ist, was einer Steigerung um das Siebenfache entspricht (siehe Abb. 1). Allein in den letzten drei Jahren ist die maximale Leistung von Lasergeräten von 15 kW auf 40 kW gestiegen, ein starker Anstieg um das 2,5-fache!

Bevor der Trend zum Ultrahochleistungsschneiden aufkam, gab es bereits vor einigen Jahren zuverlässige Hochleistungsfaserlaser. Bereits 2013 wurden industrielle Faserlaser mit einer Ausgangsleistung von 100 kW eingeführt.

Doch erst in den letzten Jahren ist der Preis pro Kilowatt für Laser rapide gesunken, was die Schwelle für das Laserschneiden mit ultrahoher Leistung senkte. Auch die Entwicklung von Schneidköpfen, die hohen Laserleistungen in rauen Schneidumgebungen standhalten können, trug zu diesem Trend bei.

Darüber hinaus wird die Schneiddatenbank, die sich an die Ultrahochleistungs-Schneidanlagen anpassen kann, ständig verbessert, so dass präzisere Schneidfunktionen zur Verfügung stehen.

Bei diesem Test werden IPG 40kW YLS-40000 und IPG 30kW YLS-30000-ECO2 Faserlaser mit hoher elektro-optischer Konversionseffizienz zusammen mit einem 100 µm Faserkerndurchmesser und IPGCut-HP Schneidkopf eingesetzt, um die Schneidgeschwindigkeit und -qualität verschiedener Metalle zu bewerten.

Unseres Wissens nach sind 40 kW Laserleistung und 100 µm Faserkerndurchmesser die höchste Laserleistung, die von einem industriellen Laserschneidlicht Quelle.

Wir haben einen Faserkerndurchmesser von 100 µm gewählt, da er eine 10-25% höhere Schnittgeschwindigkeit als ein Faserkern von 150 µm bietet.

Schneiden von Kohlenstoffstahl mit Luft als Hilfsgas

Schnittgeschwindigkeit vs. Laserleistung

Abb. 2: Schematisches Diagramm der Schnittgeschwindigkeit und -leistung beim Freischneiden von Kohlenstoffstahlschlacke

Unsere Experimente zeigen, dass die Laserschneidgeschwindigkeit steigt mit zunehmender Durchschnittsleistung (bis zu 40 kW) für alle geprüften Metalle, einschließlich Edelstahl, Kohlenstoffstahl und Aluminium.

Abbildung 2 zeigt die Beziehung zwischen Schneidgeschwindigkeit und Laserleistung für 6-40 mm Kohlenstoffstahl mit Luft, zwischen 12 kW und 40 kW. Die Wachstumsrate nimmt mit der Dicke des Metalls zu.

Beim Schneiden von 12 mm dickem Kohlenstoffstahl ist die Schnittgeschwindigkeit von 40 kW beispielsweise 280% schneller als die von 15 kW (mit 270% mehr Leistung). Beim Schneiden von 20 mm dickem Kohlenstoffstahl mit 40 kW ist die Schnittgeschwindigkeit 420% höher als die von 15 kW. Das Schneiden von 30 mm dickem Kohlenstoffstahl mit einer Leistungserhöhung um 33%, von 30 kW auf 40 kW, führt zu einer Erhöhung der Schnittgeschwindigkeit um 66%.

So können Ultrahochleistungslaser mit höherer Leistung die Effizienz von dicken Lasern weiter verbessern. Plattenschneiden. Um jedoch den Produktionszyklus durch die Nutzung der höheren Schneidgeschwindigkeit des Ultrahochleistungslasers deutlich zu verkürzen, ist es unerlässlich, Werkstücke, insbesondere dünne, mit hoher Beschleunigung zu schneiden.

In den letzten Jahren wurde die maximale Beschleunigung von Laserschneidmaschinen von 1 G auf 3 G erhöht, um eine höhere Laserleistung zu ermöglichen. Auf dem High-End-Markt kann die Beschleunigung von Ultrahochleistungs-Laserschneidmaschinen maximal 6 G erreichen, und ihr mechanisches Design sorgt dafür, dass es zu keiner merklichen Abweichung in der Schneidbahn kommt.

Im Vergleich zu Optionen mit geringerer Leistung senkt das Ultrahochleistungslaserschneiden die Bearbeitungskosten von Einzelteilen erheblich, was zu einer schnelleren Amortisierung der Investition und einer höheren Rentabilität führt.

Beim Laserschneiden entstehen die Bearbeitungskosten hauptsächlich durch den Gasverbrauch, der in der Regel mit der Bauteildicke zunimmt. Beim Ultrahochleistungslaserschneiden sind jedoch der gleiche oder ein geringerer Gasdruck und eine kleinere Düsengröße erforderlich als beim Schneiden mit geringer Leistung. Die Schneidgeschwindigkeit des Ultrahochleistungslasers ist höher, was die Kosten Schnittzeit von Geräteteilen und reduziert den Gasverbrauch erheblich.

Ein 30-kW-Laser kann zum Beispiel ein typisches 16 mm dickes Edelstahlteil in der Hälfte des Produktionszyklus eines 15-kW-Lasers schneiden, was den Gasverbrauch um die Hälfte reduziert.

Während der Stromverbrauch von Lasern und Kühlern in der Regel linear mit der Laserleistung ansteigt, bleibt der sonstige Stromverbrauch des Schneidgeräts gleich. Daher senkt eine Erhöhung der Laserleistung die Gesamtstromkosten der einzelnen Komponenten. Mit der kontinuierlichen Entwicklung der IPG-Technologie liegt die elektro-optische Umwandlungseffizienz von Hochleistungs-Faserlasern bei über 50%, was zu weiteren Energieeinsparungen führt.

Ultrahochleistungslaser können auch den Gasverbrauch senken. Hochdruckluft kann zum schnellen und schlackenfreien Schneiden von dickem Kohlenstoffstahl verwendet werden, wodurch der teurere Stickstoff oder die langsamere Schneidgeschwindigkeit von Sauerstoff vermieden wird. Ultrahochleistung ermöglicht auch einen geringeren Luftdruck, der für schlackenfreies Schneiden beim Schneiden mit Stickstoff und Luft erforderlich ist.

So benötigt ein Laser mit 20 kW oder mehr Leistung zum Schneiden von 20 mm dickem Kohlenstoffstahl nur 10-12 bar Luftdruck, während ein 15-kW-Laser mehr als 16 bar benötigt. Dieser erhebliche Druckabfall trägt zur Senkung des Gasverbrauchs bei und vereinfacht die Spezifikation der Gaserzeugungsanlagen.

Die Produktionseffizienz von Laserschneidanlagen mit hoher Leistung ist doppelt so hoch wie die von Laserschneidanlagen mit niedriger Leistung, während der Preis der Anlagen nicht doppelt so hoch ist. Der Grund dafür ist, dass die Kosten pro Kilowatt mit zunehmender Laserleistung sinken. Die Kosten für Laser mit höherer Leistung sind in den Gesamtkosten der Ausrüstung enthalten und steigen nur geringfügig im Vergleich zu Laserausrüstungen mit niedriger Leistung.

Daher kann die Ultra-Hochleistungs-Laserschneidmaschine durch die höhere Laserleistung eine doppelt so hohe Produktionseffizienz erreichen, während die Kosten für die Ausrüstung nur um 30-40% gestiegen sind. Aufgrund der erheblichen Verbesserung der Produktionseffizienz können Ultra-Hochleistungsgeräte mehrere Geräte mit geringer Leistung ersetzen und so den Platzbedarf, die Anzahl der Bediener und die Vorbereitung der Anlage verringern.

Um die Produktionseffizienz zu gewährleisten, ist die Ultrahochleistungs Faserlaserschneidmaschine erfordert eine höhere Zuverlässigkeit von Laserquelle und Schneidkopf. Eine stabile Ausgangsleistung und Strahlqualität sind notwendig für die Lichtwellenleiterlaser Quelle, die von der Qualität der Dioden, Komponenten und der optischen Integration beeinflusst wird. Der Ultrahochleistungsschneidkopf muss hohe Laserleistung, Hochdruckgas, Staub, Prozesswärme und hohe Beschleunigung aushalten, um eine stabile und zuverlässige Bearbeitung zu erreichen.

| Artikel | Sauerstoff | Stickstoff | Luft unter hohem Druck |

| Kosten für Gasanlagen | niedrig | niedrig bis hoch | hoch |

| Kosten für den Gasbetrieb | niedrig | hoch | sehr niedrig |

| Flux | niedrig | sehr hoch | sehr hoch |

| Schlacke | Keine/Niedrig | mittel | keine/niedrig |

| Langfristige Reproduzierbarkeit der Produktionsqualität | Mittel/Hoch | sehr hoch | sehr hoch |

| Empfindlichkeit gegenüber der Umgebung der Materialoberfläche | Mittel | niedrig | niedrig |

| Empfindlichkeit gegenüber Materialzusammensetzung | hoch | niedrig | niedrig |

| Wärmebeeinflusste Zone | Mittel | klein | klein |

| Fähigkeit, komplexe Werkstücke oder Werkstücke mit hohem Seitenverhältnis zu schneiden | Mittel | hoch | hoch |

| Oxidationsgrad der Schnittfläche | seriös | nichts | mäßig |

| Schneiden Oberflächenrauhigkeit (Rz) | niedrig | sekundär | mittel/hoch |

| Ästhetischer Grad der Schnittfläche | gut | sekundär | arm |

| Breite der Kerbe | groß | klein | klein |

| Erforderliche Laserleistung für schlackenfreies Schneiden | niedrig | K.A. | mittel |

Kohlenstoffstahl kann mit Sauerstoff, Stickstoff oder Luft als Hilfsgas geschnitten werden.

Während das Brennschneiden aufgrund der zusätzlichen Oxidationsenergie beim Schneiden von dickem Kohlenstoffstahl mit geringerer Laserleistung effektiv ist, ist die Schneidgeschwindigkeit nicht direkt proportional zur Laserleistung. Dies kann zu einer geringeren Produktionseffizienz führen.

Andererseits ist die Schnittgeschwindigkeit beim Luftschneiden von Kohlenstoffstahl direkt proportional zur Leistung (siehe Abb. 2).

Bei 16 mm dickem Kohlenstoffstahl beispielsweise bleibt die Sauerstoffschneidgeschwindigkeit bei etwa 2 m/min, wenn die Leistung zwischen 10 kW und 30 kW liegt, während die Luftschneidgeschwindigkeit bei 30 kW mehr als 9 m/min beträgt und damit 4,5 Mal schneller ist als die Sauerstoffschneidgeschwindigkeit.

Für Dicken, die nur mit Sauerstoff bei geringerer Leistung und Geschwindigkeit geschnitten werden können, stehen jetzt Ultrahochleistungslaser und Luft für die Bearbeitung zur Verfügung, die um ein Vielfaches schneller ist und eine bessere Oberflächenqualität liefert.

Bei Lasern mit geringer Leistung kann das Schneiden mit Luft jedoch zu Schlackenanhaftungen führen, die schwer zu entfernen sind und eine schlechte Oberflächenqualität ergeben.

Die Entwicklung dieses innovativen und effizienten Ultra-Hochleistungs-Verfahrens erfreut sich zunehmender Beliebtheit in Branchen wie dem Baumaschinenbau und der Schwerindustrie, die einen hohen Anteil an der Bearbeitung dicker Bleche benötigen.

Wir werden die Entwicklungsgeschichte und die Schneidvorteile von Ultra-Hochleistungs-Faserlasern erörtern. In der nächsten Ausgabe werden wir weitere Wettbewerbsvorteile des Ultrahochleistungslaserschneidens anhand konkreter Fallstudien aufzeigen.

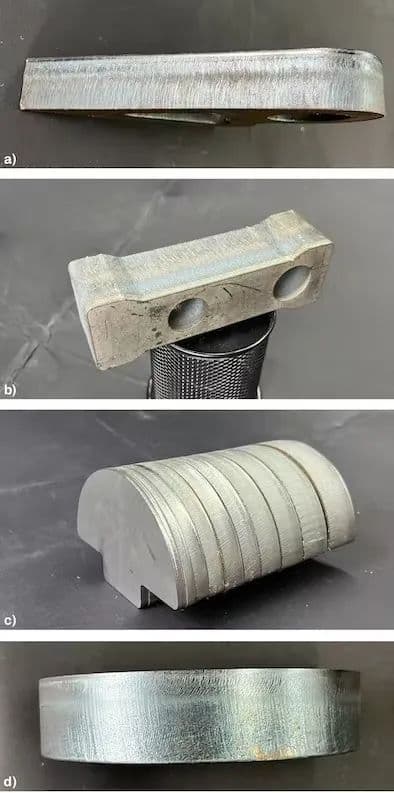

Abb. 4. Schneiden von sehr dickem rostfreiem Stahl im Pulsbetrieb mit einer Ultra-Hochleistungslaserschneider

(a) 30 kW Leistung, Stickstoffschneiden von 70 mm dickem Edelstahl;

(b) Leistung 40 kW, Luftschneiden von 230 mm dickem Kohlenstoffstahl.

Die Testergebnisse zeigen, dass mit zunehmender Leistung des Ultrahochleistungslasers auch die Schneiddicke zunimmt. In Abb. 4 wird z. B. das Schneiden von 70 mm dickem Edelstahl mit Stickstoff bei 30 kW und 230 mm dickem Kohlenstoffstahl mit Luft bei 40 kW im Pulsschneidbetrieb gezeigt.

Abb. 5 Schneiden mit voller Geschwindigkeit im Dauermodus

(a) Der IPG 40kW YLS-Laser wird zum Schneiden von 28mm dickem Kohlenstoffstahl durch Luft mit einer Geschwindigkeit von 4,5 m/min (177 ipm) verwendet.

(b) Der IPG 40kW YLS-Laser wird zum Luftschneiden von 40mm dickem Edelstahl mit einer Geschwindigkeit von 2,3 m/min (90 ipm) verwendet.

(c) Der 30-kW-YLS-ECO-Laser von IPG wird in Verbindung mit Stickstoff zum Schneiden von rostfreiem Stahl mit einer Dicke von 3-25 mm verwendet. Stahlprofile.

(d) Schneiden von 30 mm dickem Kohlenstoffstahl mit 15 kW Leistung und Sauerstoff.

Beim Schneiden mit kontinuierlicher Welle (CW) bei voller Geschwindigkeit wird 20 kW schlackenfreie Luft zum Schneiden von 20 mm dickem Kohlenstoffstahl verwendet, 40 kW schlackenfreie Luft zum Schneiden von 30 mm dickem Kohlenstoffstahl und 40 kW schlackenfreie Luft zum Schneiden von 40 mm dickem Kohlenstoffstahl (siehe Abbildungen 2 und 5a im vorherigen Abschnitt).

Wenn Schneiden von rostfreiem Stahlist es einfacher, einen schlackenfreien Effekt zu erzielen, so dass die Grenzschnittdicke dicker ist als die von Kohlenstoffstahl (siehe Abbildung 5b und Abbildung 5c).

Beim kontinuierlichen Schneiden mit Stickstoff und Luft können ein schlackenfreier Schnitt und eine gute Schnittfläche nur bis zu einer bestimmten Dicke bei einer bestimmten Leistung erreicht werden. Wird eine bestimmte Dicke überschritten, muss das Pulsschneiden (das langsamer ist als das kontinuierliche Schneiden) eingesetzt werden, um eine akzeptable Qualität zu erreichen; andernfalls muss die Laserleistung erhöht werden.

Im Allgemeinen bedeutet eine Schnittgeschwindigkeit von weniger als 2 m/min, dass die Laserleistung im Dauermodus nicht ausreicht, um die beste Schnittqualität zu erzielen.

Beim Brennschneiden von Kohlenstoffstahl erhöht sich mit zunehmender Leistung die Grenzschneiddicke, vorausgesetzt, die Schnittfläche ist glatt. Zum Beispiel beträgt die Grenzschnittdicke bei 4 kW etwa 6-8 mm, während die Grenzschnittdicke bei 15 kW 30 mm beträgt.

Abb. 5d zeigt eine 30 mm dicke Kohlenstoffstahlprobe, die mit 15 kW geschnitten wurde.

Durch die Nutzung der Spitzenleistung eines Ultrahochleistungslasers im Pulsbetrieb können dicke Metalle schnell und mit minimalem Spritzen perforiert werden.

Die Lochstechzeit für 16 mm Edelstahl reduziert sich deutlich von über 1 Sekunde bei 6 kW auf 0,5 Sekunden bei 10 kW und 0,1 Sekunden bei 20 kW.

In der Praxis wird eine Perforationszeit von weniger als oder gleich 0,1 Sekunden im Allgemeinen als "sofort" angesehen.

Eine höhere Spitzenleistung erhöht das Verhältnis von Tiefe zu Breite des Schmelzbades, was eine schnellere Überbrückung dickerer Materialien mit weniger Querschmelzen ermöglicht.

Durch die Verringerung des Querschmelzens wird auch das Spritzen auf der Oberseite minimiert.

In den letzten sechs Jahren haben mehrere technologische Entwicklungen zur Verbesserung der Laserschneidleistung beigetragen. Zu diesen Entwicklungen gehören:

Obwohl die Bedürfnisse der verschiedenen Branchen unterschiedlich sind, werden alle Technologien in bestimmten Bereichen eingesetzt. Das Ultrahochleistungslaserschneiden ist jedoch ein führender Technologietrend, der die Verbesserung der Laserschneidleistung fördert.

Dies wird durch den weit verbreiteten Einsatz von Ultrahochleistungslasern in globalen Laserschneidanlagen belegt. Mit zunehmender Erfahrung im Umgang mit Ultrahochleistungslasern haben Anwendungsingenieure vielfältige Leistungs- und Qualitätsvorteile entdeckt, die die Vorteile von Technologien mit geringerer Laserleistung und geringerer Komplexität übertreffen.

Ultrahochleistungslaser haben beim Schneiden dicker Bleche erhebliche Vorteile in Bezug auf Schnittdicke, Qualität und Kosteneffizienz, vor allem bei 15 kW und mehr Leistung. Sie sind wettbewerbsfähiger als Hochstrom-Plasmaschneidanlagen.

Vergleichstests haben gezeigt, dass der 20-kW-Faserlaser bei Edelstahl mit einer Dicke von bis zu 50 mm 1,5 bis 2,5 Mal schneller ist als der Plasmaschneider mit hoher Stromstärke (300 A).

Weiterführende Lektüre: Laserschneiden vs. Plasmaschneiden: Die Unterschiede erklärt

Bei Kohlenstoffstahl ist das Schneiden bis zu einer Dicke von 15 mm mehr als doppelt so schnell, wie empirisch nachgewiesen wurde.

Berechnungen zufolge sind die Gesamtkosten für das Schneiden von 15 mm dickem Kohlenstoffstahl mit einem 20-kW-Laser pro Meter etwa doppelt so hoch wie beim Einsatz von Plasma.

Im Vergleich zum Hochleistungsplasma ist das Schneiden von 12-50 mm dicken Edelstahlprofilen mit einem 40-kW-Laser drei- bis viermal schneller, während das Schneiden von 12-30 mm dicken Profilen aus kohlenstoffarmem Stahl drei- bis fünfmal schneller ist, was zu deutlich größeren Produktivitätsunterschieden führt.

Im Vergleich zu Lasern mit geringer Leistung und anderen Schneidverfahren, wie z. B. dem Plasmaschneiden, liegt die Hauptantriebskraft für Ultrahochleistungslaser in der Steigerung der Produktivität und der Senkung der Schneidkosten für jedes Bauteil.

Der Einsatz von Ultrahochleistungslasern führt zu Geschwindigkeitssteigerungen, die den Herstellern Größenvorteile verschaffen. Eine Erhöhung der Leistung von 30 kW auf 40 kW führt beispielsweise zu einer Geschwindigkeitssteigerung von 33% und einer Steigerung der Schnittgeschwindigkeit um 66%.

Ultrahochleistungslaser ermöglichen ein hochwertiges und schnelles Luftschneiden von Kohlenstoffstahl, was vorteilhafter ist als langsames Sauerstoffschneiden und teures Stickstoffschneiden. In unseren Tests war das Schneiden von bis zu 50 mm dickem Kohlenstoffstahl mit 40 kW Luft drei- bis viermal schneller als mit Hochleistungsplasma.

Der Ultra-Hochleistungslaser macht das Laserschneiden in vielerlei Hinsicht wettbewerbsfähiger. Er kann die Schnittdicke und -qualität erhöhen (es können Materialien mit einer Dicke von bis zu 230 mm geschnitten werden), die Kosten für die Nachbearbeitung reduzieren oder eliminieren (was das Aufhängen von Schlacke minimieren kann), den Platzbedarf und die Einrichtungskosten reduzieren, den Arbeitsaufwand verringern und die Lochstechqualität und -leistung verbessern.

Mit der kontinuierlichen Verbesserung der Leistung und der Energieeffizienz von Ultrahochleistungslasern werden diese Vorteile noch deutlicher zutage treten und ihre Fähigkeit zur schnellen und wirtschaftlichen Anpassung an Schneidanwendungen in verschiedenen Branchen verbessern.