Haben Sie sich schon einmal gefragt, wie wir präzise durch harte Materialien wie Glas und Keramik schneiden können? In diesem Artikel befassen wir uns mit der Ultraschallbearbeitung, einer faszinierenden Technologie, die Hochfrequenzschwingungen nutzt, um harte und spröde Materialien zu formen. Erfahren Sie mehr über ihre Prinzipien, Anwendungen und die unglaubliche Genauigkeit, die sie bietet.

Die Funkenerosion (EDM) und die elektrochemische Bearbeitung (ECM) sind spezialisierte Verfahren, die in erster Linie für leitende Metallwerkstoffe geeignet sind und deren Anwendung auf nichtleitende oder nichtmetallische Substrate beschränkt ist.

Im Gegensatz dazu bietet die Ultraschallbearbeitung (USM) eine vielseitige Lösung für die Bearbeitung eines breiten Spektrums von Materialien, darunter sowohl leitende als auch nichtleitende Stoffe. Diese Technik eignet sich hervorragend für die Bearbeitung von spröden und harten Metallwerkstoffen wie modernen Legierungen und gehärteten Stählen, bietet aber auch hervorragende Möglichkeiten für nichtleitende, nichtmetallische Werkstoffe wie Präzisionsglas, Hochleistungskeramik, Halbleitermaterialien und kritische Komponenten wie Germanium- und Siliziumwafer, die in der Elektronikindustrie verwendet werden.

Die Anwendungsmöglichkeiten der USM gehen über die traditionellen Materialabtragungsverfahren hinaus. Sie hat sich bei Präzisionsreinigungsverfahren bewährt, insbesondere bei komplizierten Teilen mit komplexer Geometrie. Darüber hinaus wurde die USM-Technologie für spezielle Schweißanwendungen und zerstörungsfreie Prüfverfahren angepasst, was ihren Wert in verschiedenen Fertigungssektoren erhöht.

Beim Ultraschallschweißen, einem Teilbereich der USM-Technologie, werden hochfrequente mechanische Schwingungen (in der Regel 20-40 kHz) auf die Grenzfläche zweier zu verbindender Bauteile übertragen. Unter kontrolliertem Druck führen diese Schwingungen zu lokaler Reibung und Wärmeentwicklung an der Materialgrenzfläche, wodurch die molekulare Interdiffusion gefördert wird und eine Festkörperverbindung entsteht, ohne dass das Grundmaterial schmilzt. Dieses Verfahren ist besonders vorteilhaft für das Verbinden von Thermoplasten, Nichteisenmetallen und ungleichen Materialien, bei denen herkömmliche Schweißmethoden unwirksam oder schädlich sind.

Ein typisches Ultraschallschweißsystem besteht aus vier wesentlichen Komponenten:

Zu den Hauptkomponenten eines Ultraschallschweißsystems gehören ein Trio aus Ultraschallgenerator, Schallwandler, Verstärker, Schweißkopf, Form und Rahmen.

Beim Ultraschallschweißen wird ein 50/60 Hz-Strom über einen Ultraschallgenerator in elektrische Energie von 15, 20, 30 oder 40 KHz umgewandelt. Die umgewandelte hochfrequente elektrische Energie wird wiederum über einen Wandler in eine mechanische Bewegung mit der gleichen Frequenz umgewandelt.

Anschließend wird die mechanische Bewegung über eine Reihe von Verstärkungseinrichtungen, die die Amplitude verändern können, auf den Schweißkopf übertragen. Der Schweißkopf überträgt die empfangene Schwingungsenergie auf die Fuge des zu schweißenden Werkstücks. In diesem Bereich wird die Schwingungsenergie durch Reibung in Wärmeenergie umgewandelt, wodurch die zu schweißenden Bereiche schmelzen.

Mit Ultraschall lassen sich nicht nur Metalle und Duroplaste schweißen, sondern auch Gewebe und Folien bearbeiten.

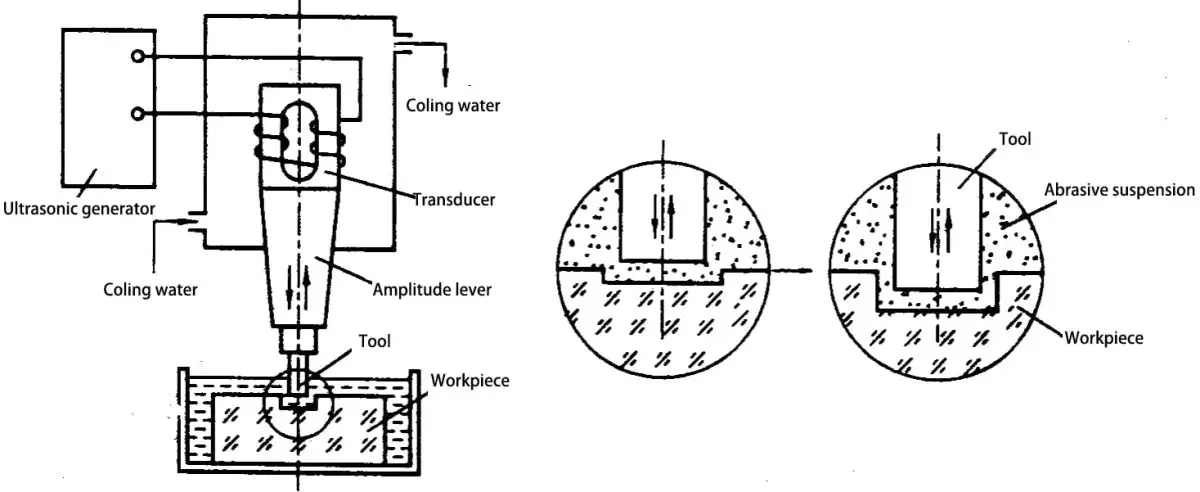

Konkret, Ultraschallbearbeitung (USM) ist ein Verfahren zur Bearbeitung harter und spröder Werkstoffe durch den Einsatz von Ultraschallschwingungen an der Stirnfläche des Werkzeugs in Kombination mit der Wirkung einer Schleifsuspension.

USM ist das Ergebnis der kombinierten Wirkung von mechanischem Aufprall und abrasivem Schleifen durch die Vibration von Schleifmitteln unter Ultraschallwellen, wobei der kontinuierliche Aufprall der Schleifmittel der Hauptfaktor ist.

Bei der Ultraschallbearbeitung wird eine Suspension aus einem Flüssigkeits-Schleifmittel-Gemisch zwischen den Werkzeugkopf und das Werkstück eingebracht. Ein leichter Druck wird in Richtung der Vibrationen des Werkzeugkopfes ausgeübt.

Die vom Ultraschallgenerator erzeugte Ultraschallfrequenz wird vom Wandler in mechanische Schwingungen umgewandelt. Die Amplitude wird durch den Amplitudenstab auf 0,01-0,15 mm verstärkt und dann an das Werkzeug übertragen.

Die Stirnfläche des Werkzeugs wird in Ultraschallschwingungen versetzt, wodurch die Schleifpartikel in der Suspension kontinuierlich und mit hoher Geschwindigkeit auf die Oberfläche des Werkstücks aufschlagen und diese abschleifen. Dies führt dazu, dass das Material im Bearbeitungsbereich in feine Partikel zerkleinert wird, die dann aus dem Material entfernt werden.

Obwohl jeder Schlag eine kleine Menge Material abträgt, ermöglicht die hohe Frequenz von über 16.000 Schlägen pro Sekunde eine gewisse Bearbeitungsgeschwindigkeit.

Gleichzeitig führen der hydraulische Schlag und die Kavitation, die durch die Ultraschallschwingungen am Werkzeugende verursacht werden, zum Eindringen der Flüssigkeit in die Risse des Werkstückmaterials und beschleunigen den Zerstörungsprozess.

Durch den hydraulischen Aufprall zirkuliert die Suspensionsflüssigkeit im Bearbeitungsspalt und sorgt für eine rechtzeitige Erneuerung der abgenutzten Schleifpartikel.

1. Prinzip des Ultraschallschweißens von Metallen

Das Ultraschallschweißen von Metallen ist ein fortschrittliches Festkörperverbindungsverfahren, bei dem mechanische Hochfrequenzschwingungen (in der Regel über 20 kHz) eingesetzt werden, um starke metallurgische Verbindungen zwischen gleichartigen oder ungleichartigen Metallen herzustellen. Diese innovative Technik bietet einzigartige Vorteile gegenüber herkömmlichen Schweißverfahren.

Das Verfahren beruht auf der Umwandlung von Ultraschallenergie in örtliche Reibungswärme und plastische Verformung an der Schnittstelle der Werkstücke. Im Gegensatz zum konventionellen Schweißen erfolgt das Ultraschallschweißen ohne Schmelzen der Grundwerkstoffe oder Verwendung externer Wärmequellen. Stattdessen werden durch eine Kombination aus kontrolliertem Druck und hochfrequenten Schwingungen (in der Regel 20-40 kHz) die notwendigen Bedingungen für das Verbinden geschaffen.

Während des Schweißzyklus tragen die folgenden Schlüsselmechanismen zur Verbindungsbildung bei:

Das Ultraschallschweißen von Metallen bietet mehrere Vorteile:

Diese Technik eignet sich besonders zum Verbinden dünner Bleche, Folien und feiner Drähte aus Nichteisenmetallen wie Aluminium, Kupfer, Nickel und Edelmetallen. Zu den üblichen Anwendungen gehören:

2. Prinzip des Kunststoffschweißens mit Ultraschall

Wenn Ultraschallwellen auf die Kontaktfläche thermoplastischer Werkstoffe einwirken, erzeugen sie zehntausendmal pro Sekunde hochfrequente Schwingungen. Diese hochfrequenten Schwingungen werden, sobald sie eine bestimmte Amplitude erreicht haben, durch die Schweißnaht auf den Schweißbereich übertragen und wandeln die Ultraschallenergie in Wärme um.

Der Schallwiderstand an der Verbindungsstelle der beiden Schweißnähte im Schweißbereich ist groß, wodurch lokal hohe Temperaturen entstehen. Aufgrund der schlechten Wärmeleitung von Kunststoffen kann die Wärme nicht sofort abgeleitet werden und staut sich im Schweißbereich, wodurch die Kontaktflächen der beiden Kunststoffe schnell schmelzen.

Bei Anwendung eines bestimmten Drucks verschmelzen die Kunststoffe zu einer Einheit. Wenn die Ultraschallwellen aufhören, wird der Druck für einige Sekunden aufrechterhalten, um die Verfestigung zu ermöglichen und eine robuste Molekülkette zu bilden, um den Schweißzweck zu erreichen. Die Website Schweißfestigkeit an die Stärke des ursprünglichen Materials heranreichen kann.

Die Qualität des Ultraschall-Kunststoffschweißens hängt von drei Faktoren ab: der Amplitude des Schallkopfes, dem angewandten Druck und der Schweißzeit. Sowohl die Schweißzeit als auch der Druck des Schweißkopfes können eingestellt werden, während die Amplitude durch den Schallkopf und den Amplitudenstab bestimmt wird.

Diese drei Faktoren wirken zusammen und haben einen optimalen Wert. Wenn die Energie diesen optimalen Wert übersteigt, ist die Menge des geschmolzenen Kunststoffs hoch und das geschweißte Material neigt zu Verformungen.

Ist die Energie zu niedrig, ist die Schweißnaht nicht fest, und auch der ausgeübte Druck sollte nicht zu hoch sein. Der optimale Druck ist das Produkt aus der Kantenlänge des Schweißteils und dem optimalen Druck pro Millimeter der Kante.

a. Hervorragend geeignet für die Bearbeitung schwer zu bearbeitender Materialien, einschließlich Metallen und Nichtmetallen. Besonders effektiv bei nicht leitenden Materialien wie Glas, Keramik, Quarz, Silizium, Achat, Edelsteinen und Diamanten. Kann auch leitfähige Hartmetalle wie gehärteten Stahl und moderne Legierungen bearbeiten, wenn auch mit geringerer Effizienz.

b. Ideal geeignet für anspruchsvolle Geometrien: tiefe Löcher, dünnwandige Komponenten, schlanke Stangen, Teile mit geringer Steifigkeit und komplexe Formen mit strengen Spezifikationen.

c. Optimiert für die Hochpräzisionsbearbeitung, mit hervorragender Genauigkeit und geringer Oberflächenrauhigkeit für kritische Komponenten.

Der lokalisierte, hochfrequente Schlagmechanismus führt zu vernachlässigbaren makroskopischen Schnittkräften. Dies führt zu einer deutlich geringeren Schnittbeanspruchung und Wärmeentwicklung, wodurch die Materialintegrität erhalten bleibt und die Gesamteffizienz verbessert wird.

Die Ultraschallbearbeitung erzielt eine außergewöhnliche Maßgenauigkeit (typischerweise 0,005-0,02 mm) und Oberflächengüte (Ra-Werte von 0,05-0,2 µm). Das Verfahren hinterlässt keine Eigenspannungen oder thermischen Schäden auf den bearbeiteten Oberflächen und ist daher ideal für empfindliche Komponenten, enge Toleranzen und Werkstücke mit geringer Steifigkeit.

Hervorragend geeignet für die Herstellung komplizierter Hohlräume und geformter Oberflächen mit hoher Wiedergabetreue, die herkömmliche Bearbeitungsmethoden für komplexe 3D-Formen übertrifft.

Ermöglicht die Verwendung relativ weicher Werkzeugmaterialien mit komplexen Geometrien, wodurch die Werkzeugkosten gesenkt werden und das Rapid Prototyping von kundenspezifischen Formen möglich ist.

Ultraschallbearbeitungssysteme zeichnen sich in der Regel durch ein einfaches Design aus, das den Betrieb, die Wartung und die Integration in bestehende Fertigungsprozesse erleichtert.

Die Bearbeitungsgeschwindigkeit bezieht sich auf die Menge des pro Zeiteinheit abgetragenen Materials und wird in mm angegeben.3/min oder g/min.

Zu den Faktoren, die die Bearbeitungsgeschwindigkeit beeinflussen, gehören die Werkzeugamplitude und -frequenz, der Vorschubdruck, die Art und Korngröße des Schleifmittels, das Werkstückmaterial und die Konzentration der Schleifmittelsuspension.

a. Einfluss der Werkzeugamplitude und -frequenz:

Eine zu hohe Amplitude und eine zu hohe Frequenz können das Werkzeug und den Amplitudenstab stark beanspruchen. Eigenspannung. Die Amplitude liegt im Allgemeinen zwischen 0,01-0,1 mm und die Frequenz zwischen 16.000-25.000 Hz.

Bei der tatsächlichen Bearbeitung ist es notwendig, die Resonanzfrequenz an die verschiedenen Werkzeuge anzupassen, um eine maximale Amplitude und eine höhere Bearbeitungsgeschwindigkeit zu erreichen.

b. Einfluss des Speisedrucks:

Das Werkzeug sollte während der Bearbeitung einen angemessenen Vorschubdruck haben. Ein zu geringer Druck vergrößert den Spalt zwischen der Werkzeugstirnfläche und der Werkstückoberfläche und verringert die Aufprallkraft des Schleifmittels auf das Werkstück.

Eine Erhöhung des Drucks verringert den Spalt, aber wenn der Spalt bis zu einem gewissen Grad abnimmt, verringert sich die Umlauf- und Erneuerungsgeschwindigkeit des Schleifmittels und der Arbeitsflüssigkeit, wodurch die Produktivität sinkt.

c. Einfluss von Schleifmittelart und Partikelgröße:

Für Werkstoffe mit unterschiedlicher Festigkeit bei der Bearbeitung können verschiedene Schleifmittel gewählt werden. Eine höhere Schleifmittelstärke führt zu einer höheren Bearbeitungsgeschwindigkeit, aber auch die Kosten müssen berücksichtigt werden. Für die Bearbeitung von Materialien wie Edelsteinen oder Diamanten müssen Diamantschleifmittel verwendet werden.

Borkarbid eignet sich für die Bearbeitung von gehärtetem Stahl und harten Legierungen, während Aluminiumoxid-Schleifmittel für die Bearbeitung von Materialien wie Glas, Quarz, Silizium und Germanium verwendet werden.

d. Einfluss des Werkstückmaterials:

Harte und spröde Materialien lassen sich bei der Bearbeitung leichter entfernen, während Materialien mit guter Zähigkeit schwieriger zu bearbeiten sind.

e. Einfluss der Konzentration der Schleifmittelsuspension:

Eine geringere Konzentration der Schleifmittelsuspension bedeutet weniger Schleifpartikel im Bearbeitungsspalt, was zu einer deutlichen Verringerung der Bearbeitungsgeschwindigkeit führen kann, insbesondere bei großen Flächen und großen Tiefen.

Eine Erhöhung der Schleifmittelkonzentration verbessert die Bearbeitungsgeschwindigkeit, aber eine zu hohe Konzentration kann die Zirkulation und den Aufprall der Schleifmittelpartikel im Bearbeitungsbereich beeinträchtigen, was zu einer Verringerung der Bearbeitungsgeschwindigkeit führt.

Die Genauigkeit der Ultraschallbearbeitung wird durch die Präzision der Werkzeugmaschine und der Vorrichtung sowie durch die Größe der Schleifpartikel, die Präzision und den Verschleiß der Werkzeuge, die Stärke der seitlichen Schwingungen, die Bearbeitungstiefe und die Eigenschaften des Werkstückmaterials beeinflusst.

Die Ultraschallbearbeitung liefert eine ausgezeichnete Oberflächenqualität, ohne dass Oberflächenschichten oder Brandflecken entstehen. Die Oberflächenrauheit hängt hauptsächlich von der Größe der Schleifmittelpartikel, der Ultraschallamplitude und der Materialhärte des Werkstücks ab.

Kleinere Schleifpartikelgröße, kleinere Ultraschallamplitude und härteres Werkstückmaterial führen zu einer verbesserten Oberflächenrauheit, da der Rauheitswert hauptsächlich durch die Größe und Tiefe der Rillen bestimmt wird, die jeder Schleifpartikelaufschlag auf dem Werkstückmaterial hinterlässt.

Obwohl die Produktivität der Ultraschallbearbeitung im Vergleich zur Funkenerosion und elektrochemischen Bearbeitung geringer ist, sind die Bearbeitungsgenauigkeit und die Oberflächenqualität besser.

Besonders wichtig ist, dass sie Halbleiter und nichtmetallische, harte und spröde Materialien wie Glas, Keramik, Quarz, Silizium, Achat, Edelsteine und Diamanten bearbeiten kann, die mit anderen Methoden nur schwer zu bearbeiten sind.

Außerdem wird es häufig bei der Endbearbeitung von gehärtetem Stahl eingesetzt, Hartlegierung Formen, Drahtziehwerkzeuge und Kunststoffformen, die durch Funkenerosion bearbeitet werden, um die Oberflächenrauhigkeit weiter zu verringern.

Die Ultraschallbearbeitung wird hauptsächlich für die Bearbeitung von kreisförmigen Löchern, geformten Löchern, Hohlräumen, Verschachtelungen und Mikrolöchern in spröden und harten Materialien eingesetzt.

Die Ultraschallbearbeitung eignet sich zum Schneiden von spröden und harten Materialien wie Keramik, Quarz, Silizium und Edelsteinen, die mit herkömmlichen Methoden nur schwer zu bearbeiten sind. Sie bietet Vorteile wie dünne Scheiben, schmale Schnitte, hohe Präzision, hohe Produktivität und Kosteneffizienz.

Diese Methode basiert auf dem Kavitationseffekt, der durch die Reinigungslösung unter Einwirkung von Ultraschallwellen erzeugt wird. Der durch die Kavitation erzeugte starke Aufprall wirkt direkt auf die zu reinigende Oberfläche, wodurch sich die Verunreinigungen auflösen und von der Oberfläche ablösen.

Diese Methode wird hauptsächlich für die Präzisionsreinigung von kleinen und mittelgroßen Präzisionsteilen mit komplexen Geometrien eingesetzt, bei denen andere Reinigungsmethoden weniger effektiv sind, insbesondere bei tiefen Löchern, Mikrolöchern, gekrümmten Löchern, Sacklöchern, Nuten, engen Spalten usw. Es bietet eine hohe Produktivität und Reinigungsrate.

Derzeit wird es zur Reinigung von Halbleitern und integrierten Schaltkreisen, Instrumententeilen, elektronischen Vakuumgeräten, optischen Komponenten und medizinischen Instrumenten eingesetzt.

Beim Ultraschallschweißen wird die Oxidschicht von der Oberfläche der Werkstücke mit Hilfe von Ultraschallvibrationen entfernt und die Oberfläche des Grundmaterials freigelegt. Der Hochgeschwindigkeitsvibrationsstoß zwischen den beiden geschweißten Werkstückoberflächen bewirkt eine Reibungserwärmung und -verbindung.

Es kann zum Schweißen von Nylon, Kunststoffen und Aluminiumprodukten verwendet werden, die zur Oxidschichtbildung neigen. Es kann auch verwendet werden, um Zinn oder Silber auf die Oberflächen von Keramik und anderen nicht-metallischen Materialien aufzutragen und so deren Qualität zu verbessern. Schweißbarkeit.

Um die Bearbeitungsgeschwindigkeit zu erhöhen und den Werkzeugverschleiß bei der Bearbeitung von Hartmetallwerkstoffen wie Hartlegierungen und hitzebeständigen Legierungen zu verringern, wird die ultraschallunterstützte kombinierte Bearbeitung mit elektrochemischer oder funkenerosiver Bearbeitung eingesetzt.

Dies wird häufig für die Bearbeitung von Löchern oder schmalen Schlitzen in Bauteilen wie Einspritzdüsen und Drahtziehplatten verwendet, was zu einer erheblichen Steigerung der Produktivität und Qualität führt.

Ultraschall-Vibrationsschneiden (z. B. Drehen, Bohren(Gewindeschneiden) wurde über mehrere Jahrzehnte als neue Technologie für die Präzisionsbearbeitung und für schwer zerspanbare Werkstoffe entwickelt, die die Schnittkräfte, die Oberflächenrauheit und den Werkzeugverschleiß reduziert und die Produktivität erhöht.

Zu den häufigsten Anwendungen gehören das Ultraschall-Vibrationsdrehen, das Ultraschall-Vibrationsschleifen, die Ultraschallbearbeitung von tiefen und kleinen Löchern und das Gewindeschneiden, um nur einige zu nennen.