Stellen Sie sich eine Technologie vor, mit der Sie mühelos die härtesten Materialien mit Präzision und Effizienz bearbeiten können. Die Ultraschallbearbeitung bietet genau das und revolutioniert die Art und Weise, wie die Industrie harte, spröde und zusammengesetzte Materialien bearbeitet. Durch die Nutzung der Ultraschallschwingungsenergie minimiert diese Technik den Werkzeugverschleiß und verbessert die Oberflächenqualität, was sie in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik unverzichtbar macht. In diesem Artikel erfahren Sie mehr über die Prinzipien, Anwendungen und Zukunftstrends der Ultraschallbearbeitungstechnologie und wie sie die moderne Fertigung verändern wird.

Dieser Artikel gibt einen Überblick über die Entwicklung, den aktuellen Forschungsstand und die zukünftigen Trends der Ultraschallbearbeitungstechnologie, wobei der Schwerpunkt auf den industriellen Anwendungen liegt.

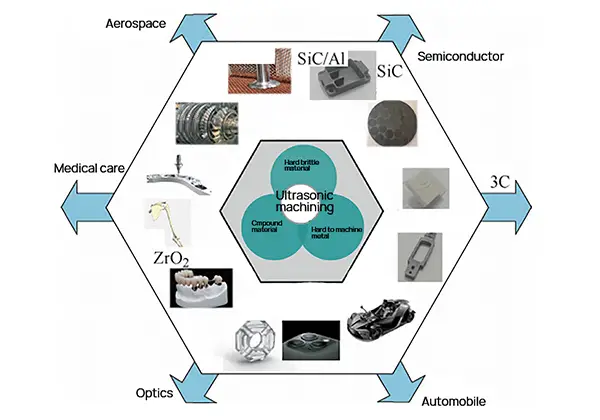

Die Ultraschallbearbeitung ist eine spezielle Technologie für die Bearbeitung von schwer zu bearbeitenden Materialien wie harten, spröden Werkstoffen, Verbundwerkstoffen und anspruchsvollen Metallwerkstoffen. Sie hat ein erhebliches Potenzial für den Einsatz in verschiedenen Branchen, darunter Luft- und Raumfahrt, Automobilbau, Halbleiterindustrie, 3C und Medizintechnik.

Bei dieser Technologie wird die Energie von Ultraschallschwingungen genutzt, um Material aus schwer zu bearbeitenden Materialien präzise zu entfernen.

In den letzten Jahren hat sich die Technologie der Ultraschallbearbeitung dank der Zusammenarbeit von Universitäten, Forschungsinstituten und Unternehmen sowohl im Inland als auch auf internationaler Ebene erheblich weiterentwickelt. Es gab zahlreiche erfolgreiche Anwendungen der Ultraschallbearbeitung bei der Präzisionsbearbeitung verschiedener anspruchsvoller Materialien.

Als Vertreter einer fortschrittlichen Fertigungstechnologie wird die Ultraschallbearbeitung eine entscheidende Rolle bei der Verbesserung des gesamten Fertigungsniveaus spielen.

In den letzten Jahren haben sich fortschrittliche technische Werkstoffe wie Titanlegierungen, Superlegierungen, technische Keramik, Keramikmatrix-Verbundwerkstoffe und Wabenverbundwerkstoffe in verschiedenen Fertigungsbereichen wie Luft- und Raumfahrt, Automobilindustrie, Halbleiterindustrie, 3C und Medizintechnik durchgesetzt. Diese Werkstoffe haben eine hervorragende Leistung, sind aber schlecht zerspanbar und gelten als schwer zu bearbeitende Werkstoffe.

Die herkömmliche mechanische Fertigungstechnik stößt bei der Präzisionsbearbeitung dieser Materialien auf Schwierigkeiten. Um diese Grenzen zu überwinden, hat die Ultraschallbearbeitung (UM) an Aufmerksamkeit gewonnen und ist weit verbreitet.

Die Ultraschallbearbeitung ist eine Verfahrenstechnik, bei der Ultraschallschwingungen zum präzisen Abtragen von Material aus schwer zu bearbeitenden Werkstoffen eingesetzt werden. Bei dieser Technologie wird die Ultraschallschwingungsenergie durch eine Reihe von strukturellen Übertragungen und Umwandlungen auf den Arbeitsbereich des Werkzeugs konzentriert, was zu einer Abtragswirkung auf das zu bearbeitende Material führt und dessen Bearbeitbarkeit verbessert.

Die Ultraschall-Bearbeitungstechnologie hat mehrere Vorteile für den Bearbeitungsprozess, wie z. B. die Reduzierung der Schnittkraft und der Wärme, die Minimierung des Werkzeugverschleißes und der Gratbildung an der Kante, die Optimierung der Spänemorphologie, die Verbesserung der Oberflächenqualität, die Verringerung von Beschädigungen unter der Oberfläche und die Verbesserung der Bearbeitungseffizienz.

Es ist wichtig anzumerken, dass die Ultraschall-Bearbeitungstechnologie auf der Leistungsultraschalltechnologie basiert und ein physikalisches Abtragsverfahren ist, bei dem keine Veränderungen vorgenommen werden. Materialeigenschaften.

Aufgrund der steigenden Marktnachfrage sind kommerziell standardisierte Systeme in der Ultraschallbearbeitungstechnologie zu einem Schwerpunkt des aktuellen Marktes geworden. Einschlägige Ultraschallbearbeitungstechnologien wurden bei der Präzisionsbearbeitung verschiedener schwer zu bearbeitender Werkstoffe wie optisches Glas, Saphir, Keramik, Aluminiumoxidkeramik, Titanlegierungen, Superlegierungen, Kohlefaserverbundwerkstoffe und Siliziumkarbidverbundwerkstoffe auf Aluminiumbasis eingesetzt.

Viele wissenschaftliche Forschungsinstitute und Fertigungsunternehmen setzen die Ultraschallbearbeitungstechnik inzwischen in der Industrie ein.

Abb. 1: Anwendungsbereiche und typische Fälle der Ultraschallbearbeitung

"Ein scharfes Werkzeug ist notwendig, um gute Arbeit zu leisten". Die Ultraschallbearbeitungstechnologie ist ein scharfes Werkzeug für die Präzisionsbearbeitung schwieriger Materialien. In den meisten Bereichen der Zerspanung wird die Ultraschallbearbeitung als "ultraschallunterstützte Präzisionsbearbeitung" bezeichnet, was bedeutet, dass Ultraschallschwingungen eingesetzt werden, um die herkömmliche Zerspanungstechnik zu verbessern und einen besonderen Materialabtrag zu erzielen. In einigen Fällen wird jedoch die Ultraschallschwingung zur Haupt- oder sogar zur einzigen Schneidleistung, und diese Art der Ultraschallbearbeitung kann als direkte Ultraschallbearbeitung bezeichnet werden.

Beispiele für die direkte Ultraschallbearbeitung sind das Ultraschall-Skalpell, das in der Medizin zum Schneiden von Knochen verwendet wird, und das Ultraschall-Dolchmesser, das in der Luftfahrt zur Bearbeitung von Wabenteilen eingesetzt wird.

In den 1920er Jahren begannen Wissenschaftler aus den Vereinigten Staaten, Japan, Deutschland und der Sowjetunion mit der Grundlagenforschung zur Vibrationsbearbeitung, wobei der Schwerpunkt auf der Verbesserung der Schnittbedingungen lag, um Materialspäne zu brechen. Diese frühen Forschungen betrafen hauptsächlich das Drehen mit Ultraschall und die Bearbeitung mit niederfrequenten Schwingungen, deren Frequenz sich deutlich von der heutigen Ultraschallfrequenz von über 15 KHz unterscheidet.

Anfang der 2000er Jahre begannen Universitäten und Forschungsinstitute in China aufgrund der zunehmenden Zahl schwer zu bearbeitender Materialien mit der Erforschung der Ultraschallbearbeitungstechnologie. Diese Forschung umfasst die Entwicklung von Geräten, Steuerungstechnik, Ultraschallbearbeitungssystemen und Ultraschalltechnologie.

Die Technologie der Ultraschallbearbeitung durchlief von ihren Anfängen bis etwa zum Jahr 2000 eine Aufbauphase und dann eine rasante Entwicklungsphase von mehr als 20 Jahren. In den letzten fünf Jahren hat die schnelle und großflächige Anwendung von schwer zu bearbeitenden Materialien die kommerzielle Entwicklung der Ultraschallbearbeitungstechnologie beschleunigt.

Derzeit, Ultraschall-Bearbeitungsmaschinen, Ultraschall-Vibrationskontrolle, und die Technologie sind schrittweise Reifung sowohl im Inland und international, die auch vertieft das Verständnis der Menschen die grundlegenden Anforderungen, Arbeits-Mechanismus, Prozessmerkmaleund Anwendungsbereiche der Ultraschallbearbeitungstechnik.

Außerdem forschen immer mehr Universitäten und Forschungsinstitute auf dem Gebiet der Ultraschallbearbeitung, und die Anwendungsbereiche der Ultraschallbearbeitung werden immer größer.

Derzeit ist das Verständnis der Ultraschallbearbeitungstechnologie noch in der Entwicklung begriffen, und es gibt weder im Inland noch auf internationaler Ebene eine einheitliche Norm oder Spezifikation.

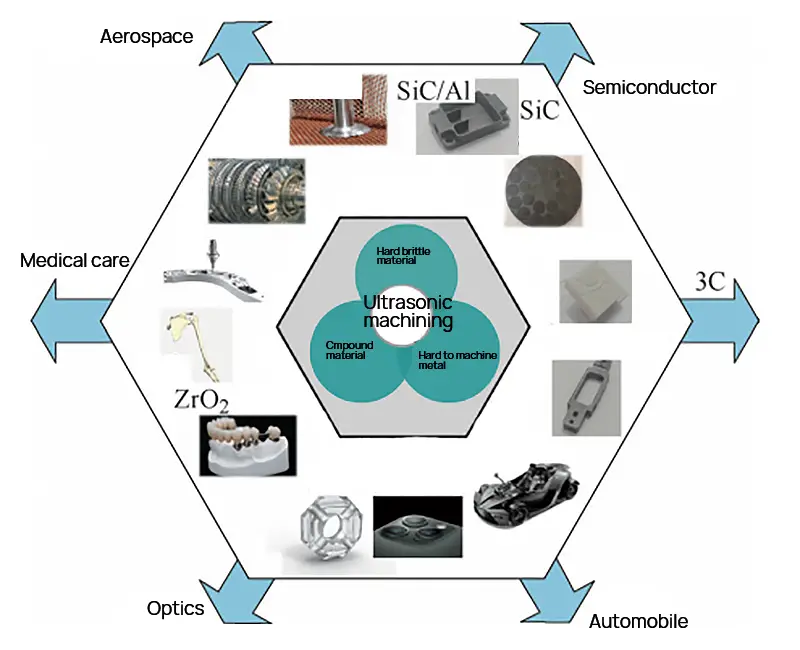

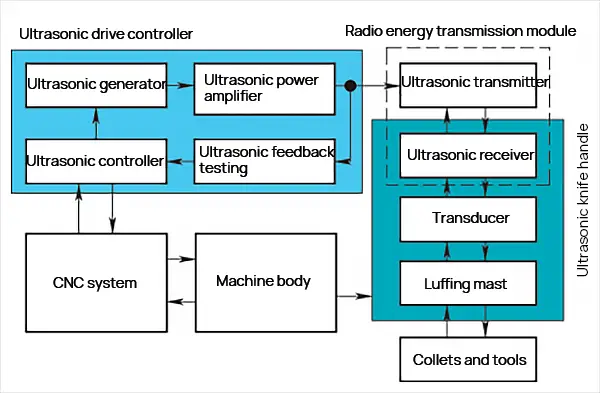

Das konventionelle Ultraschall-Bearbeitungssystem besteht typischerweise aus einem Ultraschall-Antriebsregler, einem Ultraschall-Sender, einem Wandler und einer Sonotrode, Spannen Struktur und Kutter, wie in Abbildung 2 dargestellt.

In diesem Artikel werden die Merkmale der Ultraschall-Bearbeitungstechnologie durch die Klassifizierung des Ultraschall-Bearbeitungssystems, die typische Struktur des Ultraschall-Bearbeitungssystems, die Ultraschall-Antriebssteuerungstechnologie und die Ultraschall-Prozesstechnologie behandelt.

Abb. 2: Hauptkomponenten des Ultraschallbearbeitungssystems

Die Ultraschallbearbeitung lässt sich nach der Form der Ultraschallschwingung in eindimensionale, zweidimensionale und dreidimensionale Ultraschallbearbeitung unterteilen. Zu den Schwingungsformen gehören die longitudinale (axiale) Ultraschallschwingungsbearbeitung, die torsionale Ultraschallschwingungsbearbeitung, die elliptische Ultraschallschwingungsbearbeitung und die Verbund-Ultraschallschwingungsbearbeitung, wobei letztere eine Kombination verschiedener Ultraschallschwingungsformen beinhaltet.

Je nach dem Material, das die Schwingungen auslöst, kann die Ultraschallbearbeitung in elektrostriktive Ultraschallbearbeitung und magnetostriktive Ultraschallbearbeitung unterteilt werden. Erstere basiert auf dem Prinzip der Schwingungsauslösung durch piezoelektrische Keramik, die durch Anlegen einer Spannung angetrieben wird. Sie hat eine einfache Struktur und eine ausgereifte Technologie, aber nur eine begrenzte Schwingungsleistung, weshalb sie sich eher für leichte Schneidbedingungen eignet. Letztere basiert auf dem Magnetfeld-Antriebsprinzip von magnetostriktiven oder riesigen magnetostriktiven Materialien, mit einer großen Vibrationsleistung, aber einer komplexen Struktur, wodurch sie sich besser für schwere Schneidbedingungen eignet.

Nach der Art der Energieübertragung kann die Ultraschallbearbeitung in kabelgebundene Ultraschallbearbeitung und kabellose Ultraschallbearbeitung unterteilt werden. Erstere wird häufig bei der Bearbeitung mit niedriger Geschwindigkeit ohne Drehbewegung oder unter Verwendung von Bürsten eingesetzt, während letztere im Allgemeinen bei der rotierenden Ultraschallbearbeitung verwendet wird. Die drahtlose Energieübertragung wird durch die berührungslose Methode der losen Kopplung realisiert und kann weiter unterteilt werden in vollständig gekoppelte Ultraschallbearbeitung und teilweise gekoppelte Ultraschallbearbeitung. Letztere ist derzeit am besten für den automatischen Werkzeugwechsel von Werkzeugmaschinen geeignet.

Je nach Verfahrensart kann die Ultraschallbearbeitung in Ultraschallfräsen, Ultraschalldrehen, Ultraschalldrehen und Ultraschalldrehen unterteilt werden. BohrenUltraschallschleifen, Ultraschallpolieren, Ultraschallschneiden und Ultraschallhärten (Verfestigung). Jedes Verfahren hat spezifische Anforderungen an die Größe der Ultraschallenergie und die Schwingungsform.

In Bezug auf die Bearbeitungsgenauigkeit kann die Ultraschallbearbeitung in Präzisions-Ultraschallbearbeitung und Ultrapräzisions-Ultraschallbearbeitung unterteilt werden. Der Unterschied zwischen den beiden liegt in der Menge des Materialabtrags pro Schneideinheit, wobei Anforderungen an die Abtragsgenauigkeit von weniger als 1 μm als Ultrapräzisions-Ultraschallbearbeitung gelten. Die elliptische Ultraschallbearbeitung wird in der Regel für das Schneiden im Mikro-Nano-Bereich verwendet.

Schließlich kann die Ultraschallbearbeitung in die traditionelle Ultraschallbearbeitung und die Hochgeschwindigkeits-Ultraschallbearbeitung unterteilt werden. Letzteres bezieht sich auf die Ultraschallbearbeitung mit einer linearen Geschwindigkeit von bis zu 400 m/min.

Eine typische Werkzeugmaschine für die Ultraschallbearbeitung ist in Abbildung 3 dargestellt. Sie besteht aus einer Ultraschall-Antriebssteuerung, einem kabellosen Energieübertragungsmodul, einem Ultraschall-Werkzeughalter, einem Werkzeug, einem numerischen Steuerungssystem und einem Werkzeugmaschinengehäuse.

Der Ultraschall-Antriebscontroller umfasst einen Ultraschallgenerator, einen Ultraschall-Leistungsverstärker, eine Ultraschall-Rückkopplungserkennung und einen Ultraschall-Controller. Der Ultraschallsender und der Ultraschallempfänger bilden das Modul für die drahtlose Energieübertragung.

Der Ultraschall-Werkzeughalter ist die wichtigste Funktionskomponente des Ultraschall-Bearbeitungssystems, das in der Regel aus dem Ultraschall-Empfänger, dem Schallwandler und der Sonotrode besteht. Das Ultraschallbearbeitungssystem und das Werkzeug der Werkzeugmaschine CNC-System sollte über eine gewisse Kommunikationskontrolle verfügen, um den reibungslosen Ablauf des gesamten Bearbeitungsprozesses zu gewährleisten.

Abb. 3 Aufbau einer typischen Ultraschallbearbeitungsmaschine

Die Steuerungstechnik des Ultraschallbearbeitungssystems ist entscheidend für die Nutzung der Vorteile der Ultraschallbearbeitungstechnologie, und die Leistung der Steuerung ist der Schlüssel zur Bewertung der Leistung der Ultraschallbearbeitung.

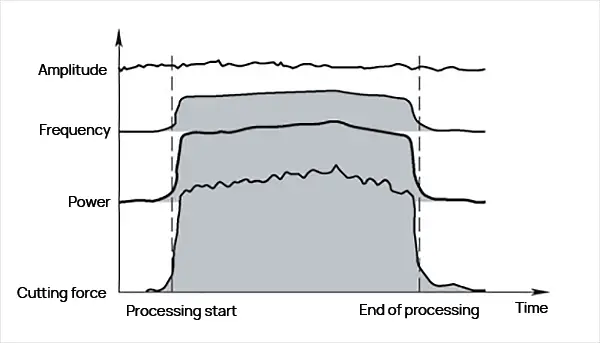

Im Bearbeitungsprozess muss der Controller des Ultraschallantriebs zahlreiche Parameter steuern, darunter die wichtigste Ultraschallfrequenz und -leistung sowie die Frequenzauflösung, die Ansprechgeschwindigkeit und die Amplitudenschwankung des Ultraschallbearbeitungssystems. Diese Parameter sind ausschlaggebend für die Effektivität der Materialbearbeitung.

Das Schneiden von Werkzeugen in und aus Materialien ist ein typischer, stark zeitlich variierender Belastungsprozess, d. h. die Schnittkraft ändert sich in einem kurzen Zeitraum erheblich. Bei diesem Prozess ändern sich die Impedanzeigenschaften des Ultraschallbearbeitungssystems und die elektrischen Eigenschaften des Steuersystems erheblich, so dass die Stabilität der Amplitude unbedingt beibehalten werden muss.

Die Frequenzauflösung und die Genauigkeit der Ultraschallsteuerung sowie die Reaktionsgeschwindigkeit des Systems sind kritische Parameter in diesem Prozess. Abbildung 4 zeigt die Veränderung der Systemeigenschaften während eines typischen Ultraschallschneidprozesses. Wie aus der Abbildung hervorgeht, steigt die Schnittkraft sofort an, wenn das Werkzeug in den Bearbeitungszustand übergeht. Um die Stabilität der Ultraschallamplitude während des Schneidprozesses zu gewährleisten, passt das System die internen Steuerungsparameter (wie Frequenz und Leistung) an, um eine stabile Schwingungsamplitude während des Bearbeitungsprozesses zu erhalten. Ein ähnlicher Prozess findet statt, wenn das Werkzeug das Material herausschneidet.

Abb. 4: Zustandsänderung des Ultraschallbearbeitungssystems

Bei der Ultraschallbearbeitung führen Last- und Temperaturänderungen zu erheblichen Veränderungen der Systemeigenschaften während des Bearbeitungsprozesses. Eine schnelle Frequenznachführung ist für eine effektive Ultraschallbearbeitung von entscheidender Bedeutung. Zu den gängigen Methoden gehören die Maximalstrommethode, die Phase-Locked-Loop-Methode und die Maximalleistungsmethode.

Die Technologie der adaptiven Steuerung der Ultraschallleistung ist ebenfalls ein wichtiger Aspekt der Ultraschallbearbeitung, um das Problem zu lösen, dass das Werkzeug aufgrund der unterdrückten Amplitude nach der Belastung nicht in der Lage ist, einen effektiven Schnitt durchzuführen. Diese Tests erfordern, dass das Ultraschallbearbeitungssystem über eine Echtzeit-Rückkopplungserkennung des Zustands des Ultraschallaktuators verfügt. Daher ist die Rückkopplungserkennung der Ultraschallschwingungen ein entscheidender Faktor für eine stabile Ultraschallbearbeitung.

Heutzutage werden in diesem Prozess fortschrittliche Algorithmen eingesetzt, darunter PID, Fuzzy-Algorithmen und künstliche neuronale Netze. Der Kern dieser Algorithmen besteht darin, den Zustand während des Bearbeitungsprozesses zu erkennen und die Robustheit des Bearbeitungsprozesses zu gewährleisten.

Bei Materialien mit unterschiedlichen Eigenschaften können der Mechanismus des Materialabtrags und die Wirkung der Ultraschallbearbeitung stark variieren.

Harte Werkstoffe können in drei Kategorien eingeteilt werden: harte und spröde Werkstoffe, Verbundwerkstoffe und schwer zu bearbeitende metallische Werkstoffe.

Harte und spröde Materialien wie Glas, Keramik, Wolframstahl und Materialien auf Keramikbasis werden in der Regel mit Diamantwerkzeugen bearbeitet. Bei der Bearbeitung muss die Härte des Materials berücksichtigt werden, und es müssen Anstrengungen unternommen werden, um die Schnittkraft zu verringern und die Bearbeitungsqualität durch Ultraschallbearbeitung zu verbessern.

Verbundwerkstoffe, wie kohlenstofffaserverstärkte Verbundwerkstoffe, Aramidfaserverbundwerkstoffe und Wabenverbundwerkstoffe mit geringer Steifigkeit, erfordern die Auswahl geeigneter Ultraschallschwingungsformen und -amplituden auf der Grundlage ihrer Materialeigenschaften, um die Schnittkraft zu verringern und den Werkzeugverschleiß zu verlangsamen.

Metallische Werkstoffe Bei schwer zu bearbeitenden Werkstoffen wie Titanlegierungen, hochwarmfesten Legierungen, hochfesten Stählen und anderen Metallen mit hoher Zähigkeit muss das Problem der Werkzeuganhaftung gelöst, die Schnitttemperatur gesenkt und der Werkzeugverschleiß verlangsamt werden. Die Anforderungen an Ultraschallschwingungen für diese Werkstoffe unterscheiden sich stark von denen für harte und spröde Werkstoffe, und es werden häufig Torsionsschwingungen oder Längstorsionen mit relativ hohen Amplitudenanforderungen eingesetzt.

Bei metallischen Werkstoffen ist das ideale Bearbeitungsszenario ein vollständiges intermittierendes Schneiden des Materials sowie eine effiziente Kühlung und Schmierung im Schnittbereich.

Im Folgenden werden die wichtigsten Prozessmerkmale verschiedener Werkstoffe bei der Ultraschallbearbeitung zusammengefasst.

(1) Harte, spröde Materialien:

Materialien wie Glas, Keramik (Aluminiumoxid, Zirkoniumdioxid, Siliziumkarbid und Siliziumnitrid), Materialien auf Keramikbasis, Glaskeramik und andere Materialien mit hoher Härte und Sprödigkeit gelten als hart-spröde Materialien.

Zu den größten Herausforderungen bei der Bearbeitung dieser Materialien gehören erhebliche Oberflächenschäden, schneller Werkzeugverschleiß und eine geringe Bearbeitungseffizienz.

Die Ultraschallbearbeitung kann dazu beitragen, den Zerspanungszustand zu verbessern, was zu einer längeren Werkzeugstandzeit, einer besseren Oberflächenqualität und einer höheren Bearbeitungseffizienz führt.

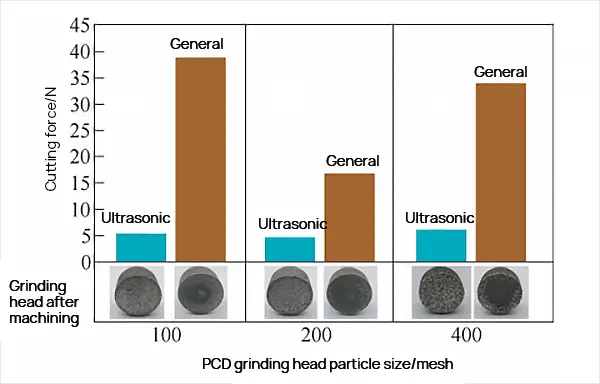

Abbildung 5 zeigt einen Vergleich der durchschnittlichen Schnittkraft zwischen der Ultraschallbearbeitung und der herkömmlichen Bearbeitung von Halbleiter-Siliziumkarbid (SIC).

Abb. 5 Vergleich der durchschnittlichen Schnittkraft zwischen der Ultraschallbearbeitung und der normalen Bearbeitung von Siliziumkarbid

(2) Zusammengesetzte Materialien:

Kohlefaser- und aramidfaserverstärkte Verbundwerkstoffe sind anfällig für Oberflächenbeschädigungen, Risse, Delamination, geringe Verarbeitungseffizienz und schnellen Werkzeugverschleiß während der Verarbeitung.

Die Ultraschallbearbeitung kann jedoch die Schneidfähigkeit des Werkzeugs erheblich verbessern, Grate reduzieren und die Lebensdauer des Werkzeugs verlängern.

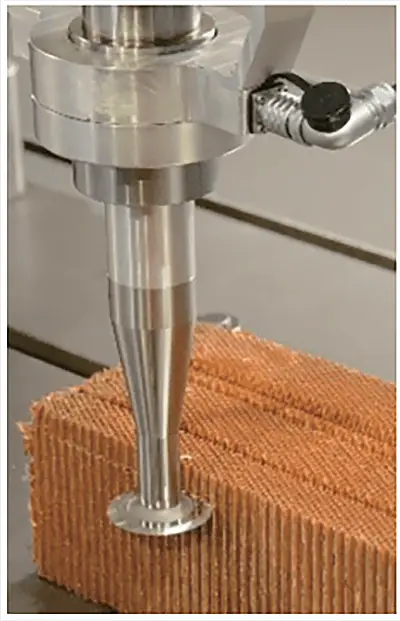

Abbildung 6 zeigt das Ergebnis der Ultraschallbearbeitung von Flugzeugwabenmaterial.

a) Scheibenfräser-Bearbeitung

b) Geradlinige Fräsbearbeitung

Abb. 6: Ultraschallbearbeitung von Flugzeugwabenwerkstoffen

(3) Schwierig zu bearbeitende Metallwerkstoffe:

Metallische Werkstoffe mit einer gewissen Zähigkeit, wie z. B. Titanlegierungen, hochwarmfeste Legierungen und hochfeste Stähle, sind aufgrund der hohen Verarbeitungstemperaturen anfällig für Probleme wie Werkzeughaftung und schnellen Werkzeugverschleiß.

Die Ultraschallbearbeitung kann die Schnittkraft reduzieren, die Schnitttemperatur senken, die Spanform verbessern, die Werkzeuganhaftung verringern und die Werkzeuglebensdauer verlängern.

Abbildung 7 zeigt einen Vergleich des Werkzeugverschleißes zwischen der Ultraschallbearbeitung und der konventionellen Bearbeitung von Titanlegierungen.

a) Vergleich von Schneidewerkzeuge unter verschiedenen Entnahmemengen

b) Vergleich und Verbesserungsrate des Werkzeugverschleißes bei unterschiedlichen Abtragsmengen

Abb. 7 Vergleich des Werkzeugverschleißes zwischen Ultraschallbearbeitung und normaler Bearbeitung von Titanlegierung

Die Technologie der Ultraschallbearbeitung macht derzeit rasante Fortschritte.

Die Verfügbarkeit von verschiedenen neue Materialien bietet eine solide Grundlage für die Anwendung der Ultraschallbearbeitung.

Dadurch ist die Ultraschallbearbeitung zu einem leistungsfähigen Werkzeug für die Präzisionsbearbeitung dieser Materialien geworden.

In Zukunft wird sich die Technologie der Ultraschallbearbeitung im Zuge des Fortschritts in der Industrie weiter rasant entwickeln.

Gleichzeitig dürften die folgenden Forschungsbereiche in den Mittelpunkt künftiger wissenschaftlicher Forschung und technischer Anwendungen rücken.

In Zukunft wird die mehrdimensionale Ultraschallbearbeitungstechnik verstärkt eingesetzt werden, und die Entwicklung der entsprechenden Steuerungs- und Prozesstechnik wird ein wichtiges Forschungsgebiet sein.

Darüber hinaus ist die Integration von Ultraschall-, Laser-, Plasma- und anderen Verfahren in eine Verbundtechnologie eine entscheidende Richtung für die zukünftige Entwicklung der Ultraschallbearbeitung.

Der Einsatz mehrerer Energiefelder bei der Bearbeitung von schwer zu bearbeitenden Materialien bringt einzigartige Vorteile mit sich und erleichtert die Bearbeitung.

Der eigentliche Schneidprozess unterscheidet sich von statischen oder quasi-statischen Prozessen.

Schwankungen bei Werkstoffen, Werkzeugen und Schneidparametern können erhebliche Auswirkungen auf die Schneidkraft, die Schneidtemperatur und die Impedanzcharakteristik des Systems während der Bearbeitung haben. Die starke zeitlich variierende Belastung kann auch Instabilität im Ultraschallbearbeitungssystem verursachen.

Um eine effiziente und präzise Bearbeitung zu erreichen, muss die Stabilität des Ultraschallbearbeitungssystems durch schnelle, genaue und stabile Steuerungsalgorithmen gewährleistet werden.

In Zukunft werden fortschrittlichere Kontrollalgorithmen in den Ultraschallbearbeitungsprozess integriert werden.

Bei der herkömmlichen Präzisionsbearbeitung kann es eine Herausforderung sein, sowohl eine hohe Bearbeitungsqualität als auch eine hohe Effizienz zu erreichen, insbesondere bei der Bearbeitung komplexer Strukturteile in der Luft- und Raumfahrtindustrie.

Um die Bearbeitungsqualität zu gewährleisten, werden häufig Kompromisse bei der Bearbeitungseffizienz eingegangen.

Bei der Ultraschallbearbeitung von schwer zu bearbeitenden Werkstoffen wie Titanlegierungen, Superlegierungen und Kohlefaserverbundwerkstoffen ermöglicht der einzigartige intermittierende Schneidmodus ein periodisches Öffnen des Schneidbereichs während des Schneidvorgangs, wodurch Kühlung und Schmierung verbessert, Schneidkraft und Temperatur reduziert und die Schneidgeschwindigkeit erhöht werden. Auf diese Weise wird eine hochwertige und effiziente Präzisionsbearbeitung erreicht.

Die Prozessfähigkeit der Ultraschallbearbeitung zeigt ihre Vorteile deutlich auf.

Ein gründliches Verständnis der Prozessfähigkeit kann helfen, die Möglichkeiten der Ultraschallbearbeitung voll auszuschöpfen.

Im Zuge des technischen Fortschritts werden immer mehr spezialisierte Werkzeuge, Vorrichtungen und passende Prozessparameter für die Ultraschallbearbeitung zur Verfügung stehen, so dass die Möglichkeiten des Verfahrens immer besser genutzt werden können.

Derzeit gibt es jedoch noch keine einheitliche Norm für die Ultraschallbearbeitungstechnik.

Das Sprichwort sagt: "Das Wissen um die GeradheitUm die Umgebung zu kennen, müssen Sie die Regeln befolgen.

Die Beschleunigung der Entwicklung industrieller und nationaler Normen wird dazu beitragen, technische Hindernisse zu beseitigen und die breite Einführung und Entwicklung der Ultraschallbearbeitungstechnologie zu fördern.

Es ist wichtig zu wissen, dass die Ultraschall-Bearbeitungstechnologie keine Einheitslösung für schwer zu bearbeitende Materialien ist.

Die verschiedenen Arten der Ultraschallbearbeitung haben ihre eigenen Stärken und Grenzen, und es ist von entscheidender Bedeutung, mit den Eigenschaften der Technologie vertraut zu sein und die Prozessanforderungen für eine optimale Anwendung zu verstehen.

Die Ultraschall-Bearbeitungstechnologie ist eine hochmoderne Fertigungstechnologie mit einem enormen Wachstumspotenzial und dient als entscheidende technische Unterstützung für die Produktionsleistung.

Da immer mehr schwer zu bearbeitende Werkstoffe verwendet werden, wird die Ultraschallbearbeitungstechnologie schnell angenommen und weiterentwickelt.

In Zukunft wird die Ultraschallbearbeitungstechnologie Lösungen für Präzisionsbearbeitungsprobleme bei einer noch größeren Anzahl von schwer zu bearbeitenden Materialien bieten.