Stellen Sie sich vor, Sie arbeiten tief unter Wasser, wo die Sicht schlecht und der Druck hoch ist, aber die Aufgabe, die Sie zu erledigen haben, Präzision erfordert: Schweißen. Dieser Artikel erkundet die faszinierende Welt des Unterwasserschweißens, einer wichtigen Technologie für die Instandhaltung von Meeresstrukturen. Sie erfahren mehr über verschiedene Schweißverfahren, ihre Herausforderungen und bahnbrechende Anwendungen in Branchen wie der Öl- und Gasindustrie. Ob es um die Reparatur von Pipelines oder den Bau von Offshore-Plattformen geht, das Verständnis dieser fortschrittlichen Techniken kann eine Welt der Innovation in der Meerestechnik eröffnen. Tauchen Sie ein und entdecken Sie, wie Ingenieure die Hürden des Ozeans überwinden, um unsere Unterwasserinfrastruktur intakt zu halten.

Aufgrund des rauen Arbeitsumfelds im Meer sind maritime Bauwerke verschiedenen Herausforderungen ausgesetzt, darunter strukturelle Belastungen, Stürme, Wellen, Gezeitenkräfte, Korrosion durch Meerwasser, Erosion durch Sandströme und die Gefahr von Bränden und Explosionen durch Erdöl und Erdgas.

Darüber hinaus befinden sich die meisten Teile von Schiffskonstruktionen unter Wasser, so dass es schwierig und kostspielig ist, Schweißnähte nach ihrem Einsatz zu überprüfen und zu reparieren. Erhebliche strukturelle Schäden oder Umsturzunfälle können zu schweren Verlusten an Menschenleben und Eigentum führen.

Daher werden strenge Qualitätsanforderungen an die Konstruktion und Fertigung gestellt, Materialauswahlund Schweißkonstruktionen für Meeresbauwerke. Mit der Entwicklung der Schifffahrts-, Erdöl- und Erdgasindustrie dringen die Offshore-Pipeline-Projekte zunehmend in tiefere Gewässer vor.

Daher sind die Durchführung von Forschungsarbeiten und die Verbesserung der Anwendung von Unterwasser Schweißtechnik ist von großer Bedeutung für die Entwicklung der Meeresindustrie, die Ausbeutung von Offshore-Ölfeldern und die Nutzung der reichhaltigen Meeresressourcen zum Wohle der Menschheit.

Gegenwärtig wird die Unterwasserschweißtechnik in großem Umfang bei Schiffskonstruktionen, Unterwasserpipelines, Schiffen, Werften und Hafenanlagen, im Flussbau und bei der Wartung von Kernkraftwerken eingesetzt.

Das Unterwasserschweißen hat sich zu einer Schlüsseltechnologie für die Montage und Instandhaltung großer maritimer Bauwerke wie z. B. Öl- und Bohren Plattformen und Ölpipelines.

Derzeit werden weltweit verschiedene Arten von Unterwasserschweißverfahren angewandt und erforscht. Man kann sagen, dass fast alle Schweißtechniken, die in der landgestützten Produktion verwendet werden, auch unter Wasser erprobt wurden.

Die ausgereiftesten und am weitesten verbreiteten Methoden sind jedoch mehrere Lichtbogen Schweißtechniken.

Unterwasserschweißen kann im Allgemeinen in drei Kategorien eingeteilt werden, die sich auf die Schweißumgebung beziehen: Nasses Unterwasserschweißen, trockenes Unterwasserschweißen und lokales trockenes Unterwasserschweißen.

Mit der Entwicklung der Unterwasserschweißtechnik sind jedoch neue Verfahren entstanden, wie das Unterwasserbolzenschweißen, das Unterwasserexplosionsschweißen, das Unterwasserelektronenstrahlschweißen und das exotherme Unterwasserschweißen.

Unterwasserschweißverfahren sind aufgrund der Unterwasserumgebung viel komplexer als Schweißverfahren an Land. Neben den Schweißtechniken spielen auch Faktoren wie der Tauchbetrieb eine Rolle.

Die Merkmale des Unterwasserschweißens sind wie folgt:

(1) Schlechte Sicht:

Wasser absorbiert, reflektiert und bricht das Licht viel stärker als Luft, was zu einer raschen Verschlechterung des Lichts führt, wenn es sich im Wasser ausbreitet. Außerdem entstehen beim Schweißen zahlreiche Blasen und Rauch um den Lichtbogen herum, was die Sichtbarkeit des Unterwasserlichtbogens erheblich verringert.

In Gebieten mit schlammigem Meeresboden oder sedimenthaltigem Wasser ist die Sicht unter Wasser noch schlechter. Infolgedessen wird das Unterwasserschweißen traditionell als Blindschweißen betrachtet, was die Leistung der Schweißer stark beeinträchtigt und zu einem hohen Aufkommen von Fehlern und einer geringen Qualität der Schweißverbindungen beiträgt.

(2) Hoher Wasserstoffgehalt in den Schweißnähten:

Wasserstoff ist ein großes Problem beim Schweißen, da ein Überschreiten des zulässigen Wasserstoffgehalts leicht zu Rissen und Strukturschäden führen kann. Unterwasserlichtbögen verursachen eine thermische Zersetzung des sie umgebenden Wassers, wodurch sich der gelöste Wasserstoff in der Schweißnaht erhöht.

Im Allgemeinen liegt der Gehalt an diffusionsfähigem Wasserstoff beim Unterwasserschweißen mit 27-36 ml/100 g um ein Vielfaches höher als beim Schweißen mit sauren Elektroden an Land. Die schlechte Qualität der Schweißverbindungen beim Unterwasser-Schutzgasschweißen Lichtbogenschweißen ist eng mit dem hohen Wasserstoffgehalt verbunden.

(3) Schnelle Abkühlungsrate:

Beim Schweißen unter Wasser hat Meerwasser eine höhere Wärmeleitfähigkeit als Luft, die etwa 20 Mal höher ist. Sogar Süßwasser hat eine um ein Vielfaches höhere Wärmeleitfähigkeit als Luft.

Beim Nass- oder lokalen Trockenunterwasserschweißen kommt das Werkstück direkt mit Wasser in Berührung, was eine schnelle Abkühlung der Schweißnaht zur Folge hat, die zur Bildung von abgeschreckten Strukturen mit hoher Härte führen kann.

Daher kann nur das trockene Unterwasserschweißen den Kälteeffekt vermeiden.

(4) Druckwirkungen:

Mit zunehmendem Druck (0,1 MPa pro 10 Meter Wassertiefe) wird die Lichtbogensäule dünner, die Schweißnahtbreite wird schmaler und die Schweißnahthöhe nimmt zu.

Darüber hinaus erschwert die höhere Dichte des leitenden Mediums die Ionisierung, was zu einer höheren Lichtbogenspannung, einer geringeren Lichtbogenstabilität sowie zu mehr Spritzern und Rauch führt.

(5) Schwierigkeit, einen kontinuierlichen Betrieb zu erreichen:

Aufgrund des Einflusses und der Einschränkungen der Unterwasserumgebung, kontinuierliches Schweißen ist oft eine Herausforderung. In vielen Fällen muss das Schweißen intermittierend durchgeführt werden, was zu diskontinuierlichen Schweißnähten führt.

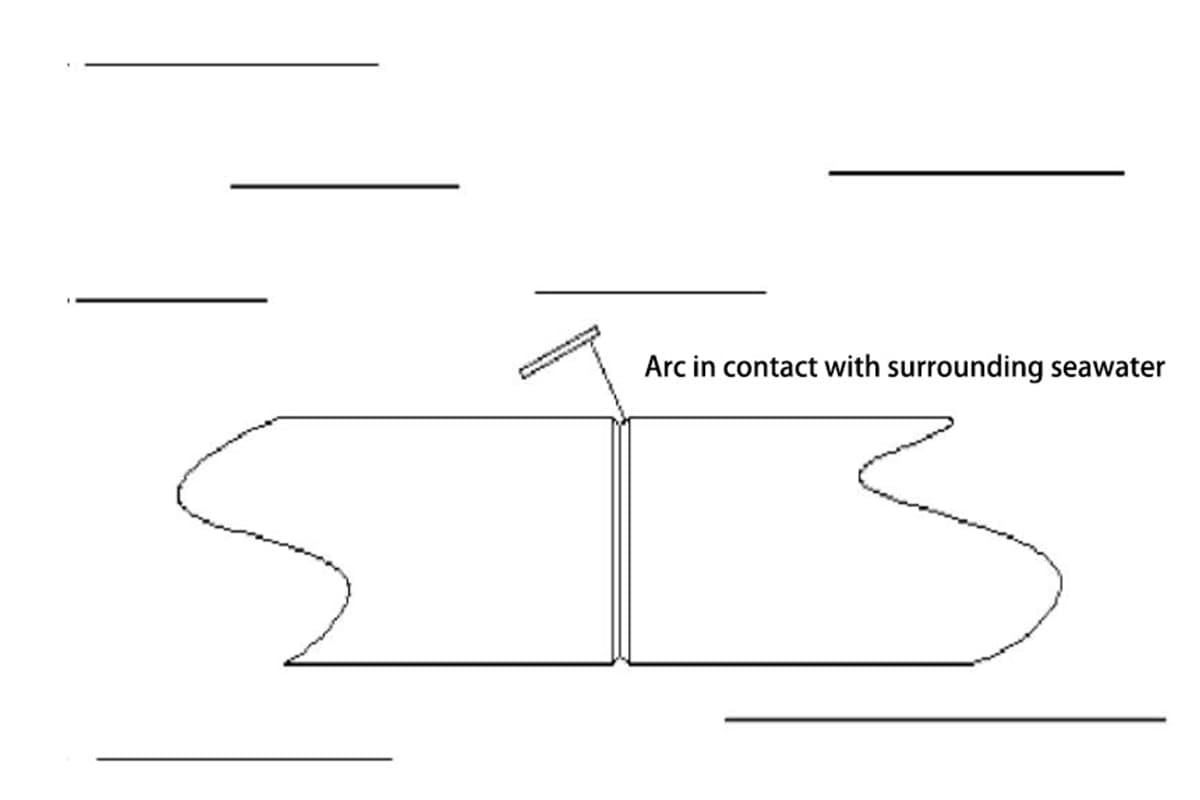

Nasses Unterwasserschweißen wird von Tauchern in einer Wasserumgebung durchgeführt, wie in Abbildung 2 dargestellt. Aufgrund der schlechten Sichtverhältnisse unter Wasser können die Taucher die zu schweißenden Teile nicht sehen. Schweißverfahren was zu Blindschweißungen führen kann. Es ist schwierig, die Qualität des Unterwasserschweißens zu gewährleisten, insbesondere die Wasserdichtigkeit.

Daher ist es eine Herausforderung, mit dieser Methode qualitativ hochwertige Schweißverbindungen zu erzielen, insbesondere bei Schweißkonstruktionen, die in kritischen Anwendungen eingesetzt werden.

Aufgrund seiner Einfachheit, geringen Kosten, Flexibilität und Anpassungsfähigkeit wird das Unterwasser-Nassschweißen mit umhüllten Elektroden und das Lichtbogenhandschweißen jedoch in verschiedenen Ländern weiter erforscht. Weitere Anwendungen dieser Verfahren werden für die Zukunft erwartet.

Nasses Unterwasserschweißen ist in den Vereinigten Staaten weit verbreitet, wobei die AWS-Norm der American Welding Society (AWS D3.6) das einflussreichste Dokument ist, das die Konstruktion des nassen Unterwasserschweißens regelt.

Die gebräuchlichsten Verfahren beim Nassschweißen unter Wasser sind das Schutzgasschweißen Metallbogen Schweißen (SMAW) und Fülldrahtschweißen (FCAW). Beim Schweißen verwenden Tauchschweißer wasserdicht beschichtete Elektroden und Schweißzangen, die speziell für das Schweißen unter Wasser entwickelt oder modifiziert wurden.

Obwohl beim Unterwasser-Nassschweißen erhebliche Fortschritte erzielt wurden, ist es nach wie vor schwierig, qualitativ hochwertige Schweißverbindungen in Wassertiefen von mehr als 100 Metern zu erzielen, so dass dieses Verfahren noch nicht für das Schweißen kritischer Schiffskonstruktionen eingesetzt werden kann.

Mit der Entwicklung der Unterwasser-Nassschweißtechnik konnten jedoch viele Probleme, die mit dem Unterwasser-Nassschweißen verbunden sind, bis zu einem gewissen Grad gelöst werden.

Die Verwendung gut durchdachter Elektrodenumhüllungen und wasserdichter Umhüllungen sowie ein strenges Management und eine Zertifizierung des Schweißprozesses haben dazu geführt, dass das Nassunterwasserschweißen 1991 erfolgreich bei der Reparatur von nicht wesentlichen Strukturkomponenten in der Nordsee eingesetzt wurde. Inzwischen wird das Nassunterwasserschweißen auch erfolgreich für die Reparatur von Hilfskomponenten auf Nordseeplattformen eingesetzt.

Darüber hinaus wird die Unterwasser-Nassschweißtechnik häufig in Flachwassergebieten mit günstigen Meeresbedingungen und zum Schweißen von Bauteilen eingesetzt, die keine hohe Belastbarkeit erfordern.

Derzeit ist der Golf von Mexiko die am häufigsten genutzte Region für das Unterwasser-Nassschweißen und die Unterwasser-Nassschweißelektroden. Die Technologie des Unterwasser-Nassschweißens wurde für die Reparatur der Bubbler-Rohre in Kernreaktoren im Golf von Mexiko und für Unterwasser-Schweißreparaturen in 78 m Tiefe auf der Ölplattform von Amoco Trinidad eingesetzt.

Die Erforschung dieser Technologie ist von großer praktischer Bedeutung für die künftige Reparatur von Unterwasserpipelines in der Bohai-Bucht und der Liaodong-Bucht in China sowie für die Reparatur unkritischer Komponenten wie den Ersatz von Opferanoden.

Tabelle 1: Gaszusammensetzung des Metallschutzbogens Flussmittel zum Schweißen (Volumenprozentsatz)

| Elektroden-Typen | H2 | CO | CO2 | Andere |

| J422(E4303) | 45~50 | 40~45 | 5~10 | <5 |

| J507(E5015) | 20~30 | 50~55 | 20~25 | <5 |

Mit zunehmender Wassertiefe beim Unterwasserschweißen nimmt das Volumen der Lichtbogenblasen aufgrund der Kompression allmählich ab.

Eine unzureichende Anzahl von Lichtbogenblasen kann jedoch zu einer erhöhten Tendenz zur Porosität des Schweißguts führen. Wenn zu wenige Lichtbogenblasen vorhanden sind, erlischt der Lichtbogen leicht, was einen reibungslosen Ablauf des Schweißprozesses erschwert. Das Wachstum der Lichtbogenblasen sollte die folgenden physikalischen Bedingungen erfüllen:

pg ≥ pa + ph + ps

In der Gleichung:

Beim Schweißen an Land liegt ph nahe bei Null. Beim Unterwasserschweißen nimmt ph jedoch mit der Wassertiefe zu, während pa und ps als von der Wassertiefe unbeeinflusst angesehen werden können.

Um ein reibungsloses Schweißen zu gewährleisten, ist es daher notwendig, pg zu erhöhen. Eine Möglichkeit, pg zu erhöhen, ist die Erhöhung der Lichtbogentemperatur, was durch eine Anpassung des Schweißstroms erreicht werden kann. Der Grund dafür ist, dass eine höhere Lichtbogentemperatur ausreichend Wasserstoff und Sauerstoff dissoziieren kann. Eine andere Möglichkeit besteht darin, die gasbildende Funktion der Elektrodenumhüllung zu verbessern, so dass mehr CO2 und CO-Gase entstehen bei der Verbrennung des Elektrodenüberzugs.

Ein hoher Wasserstoffanteil in den Lichtbogenblasen kann jedoch zu zwei Arten von wasserstoffbedingten Fehlern führen: eine erhöhte Neigung zu Schweißnahtporosität und eine erhöhte Anfälligkeit für wasserstoffinduzierte Rissbildung im Schweißgut und in der Wärmeeinflusszone.

Daher muss bei der Formulierung der Elektrodenumhüllung ein ausreichender Druck in den Lichtbogenblasen gewährleistet werden, während gleichzeitig versucht werden muss, den Wasserstoffanteil in den Lichtbogenblasen zu verringern. Die Zugabe einer angemessenen Menge an CaF2 und SiO2 in der Beschichtung kann diesen Zweck erfüllen, da diese Zusätze zur Verringerung des Wasserstoffgehalts beitragen.

SiO2 + 2CaF2 + 3[H] = 2CaO + SiF + 3HF

oder

SiO2 + 2CaF2 = 2CaO + SiF4 CaF2 + H2O(g) = CaO + 2HF

Die chemischen und metallurgischen Reaktionen mit den Produkten CaO, SiF oder SiF4, MnO, SiO2und TiO2 als Flussmittel im Schmelzbad beim Unterwasserschweißen sind wichtig. Diese Reaktionen führen zur Bildung von Gasen wie HF, die keine schädlichen Auswirkungen auf das Schweißgut haben und auch zur Erhöhung des Drucks in den Lichtbogenblasen beitragen. Die aufschwimmende Schlacke enthält CaO, SiF oder SiF4, MnO, SiO2und TiO2die dazu beitragen, Verunreinigungen aus dem Schmelzbad zu entfernen. HF-Gas trägt auch dazu bei, den Druck in den Lichtbogenblasen zu erhöhen.

Beim Unterwasserschweißen ist die Anfälligkeit für wasserstoffinduzierte Rissbildung höher als beim Schweißen an Land. Dies ist auf die starke Kühlwirkung des Wassers auf das Werkstück zurückzuführen, die eine Phasenumwandlung und die Bildung von Martensit in der Wärmeeinflusszone von kohlenstoffarmen Stählen. Wenn das Kohlenstoffäquivalent im Stahl mehr als 0,4% beträgt, kann die Härte in der Wärmeeinflusszone 400 HV übersteigen.

Wenn der Wasserstoffgehalt während des Schweißens hoch ist und die Schweißnaht eine erhebliche Menge an Wasserstoff aufnimmt, kann dies unter dem Einfluss der thermischen Schweißspannung und der Phasenumwandlungsspannung zur Bildung von wasserstoffinduzierten Rissen führen. Daher ist es wichtig, den Wasserstoffanteil in den Lichtbogenblasen zu verringern, um das Risiko von wasserstoffinduzierten Rissen zu mindern.

(1) Auswahl des Schlackensystems

Schlacke ist die Schutzschicht, die sich während des Schweißvorgangs auf der Oberfläche der Schweißnaht bildet und aus der Verschmelzung des Schweißkerns, der Elektrodenumhüllung und des Grundmaterials durch metallurgische Hochtemperaturreaktionen besteht.

Die Eigenschaften der Schlacke, wie z. B. ihre Oxidations-Reduktionsfähigkeit, Fließfähigkeit und Permeabilität, wirken sich direkt auf den Schutz des Schweißguts und die Bildung der Schweißverbindung aus.

In diesem Versuch wurde ein Schlackensystem bestehend aus SiO2 - TiO2 - CaF2- CaO gewählt, das zwischen dem sauren und dem alkalischen Schlackensystem liegt. Diese Wahl gewährleistet eine gute Leistung des Schweißprozesses und reduziert wirksam die schädlichen Auswirkungen von Wasserstoff in den Lichtbogenblasen. Die entsprechenden Mineralien und chemischen Produkte wurden so ausgewählt, dass sie die Anforderungen an die Zusammensetzung des Schlackensystems erfüllen.

(2) Optimierung der Beschichtungsformulierung

Tabelle 2 zeigt die Ergebnisse von 10 Rezepturen, die auf der Grundlage der metallurgischen Eigenschaften des Nassunterwasserschweißens getestet wurden.

Der Gehalt der einzelnen Stoffe in den Formulierungen ist wie folgt:

Der Optimierungsprozess umfasste die Durchführung von Leistungstests bei der Formulierung der neuen Rezepturen. Alle Schweißtests wurden in einem Druckbehälter durchgeführt, der eine Wassertiefe von 70-100 Metern simuliert.

Ich entschuldige mich für die Verwechslung. Hier sind die korrigierten Informationen:

Tabelle 2: Zusammensetzung und Testergebnisse der verschiedenen Formulierungen

| NEIN. | Hämatit | Fluorit | Marmor | Manganeisen mit niedrigem Kohlenstoffgehalt | Ferrotitan | Ferrosilizium | Zellulose | Feldspat | Eisenpulver | Merkmale der Lichtbogenblase |

| 1 | 20 | 10 | 20 | 10 | 5 | 5 | – | 12 | 18 | Reduzierte Lichtbogenlöschung mit weniger Blasen |

| 2 | 20 | 10 | 25 | 10 | 6 | 6 | – | 10 | 13 | Reduzierte Lichtbogenlöschung mit weniger Blasen |

| 3 | 20 | 15 | 20 | 10 | 7 | 7 | – | 13 | Reduzierte Lichtbogenlöschung mit weniger Blasen | |

| 4 | 15 | 12 | 25 | 10 | 6 | 6 | 3 | 10 | 10 | Stabile Blasen |

| 5 | 15 | 12 | 25 | 10 | 6 | 6 | 5 | 13 | 8 | Stabile Blasen |

| 6 | 15 | 12 | 25 | 10 | 6 | 6 | 7 | 15 | 4 | Stabile Blasen |

| 7 | 10 | 18 | 25 | 10 | 6 | 6 | 5 | 10 | 10 | Stabile Blasen |

| 8 | 10 | 16 | 30 | 10 | 6 | 6 | 3 | 12 | 7 | Stabile Blasen |

| 9 | 10 | 15 | 30 | 10 | 5 | 5 | 5 | 15 | 5 | Stabile Blasen |

| 10 | 10 | 15 | 35 | 5 | 5 | 5 | 5 | 15 | 5 | Stabile Blasen |

Eine kleine Menge von Schweißdrähten mit einem Durchmesser von 4,0 mm wurde mit den Rezepturen 1-10 auf einer hydraulischen 25-Tonnen-Beschichtungsmaschine hergestellt. Die folgenden Tests wurden durchgeführt:

(1) Prüfung der Porosität und Verformbarkeit

Für den Test wurde Q235-C 6 mm Feinblech verwendet wurde. Beim Unterwasserschweißen in 70 m Tiefe mit den Rezepturen 1-3 war es mangels ausreichender gasbildender Stoffe schwierig, das Vorhandensein von Lichtbogenblasen zu stabilisieren, was zu starker Porosität führte. Der Schweißprozess konnte nicht reibungslos ablaufen.

Die Formulierungen 4-10, die mehr gasbildende Stoffe und einen geringeren Wasserstoffgehalt enthielten, wiesen keine Porosität auf. Die Formulierungen 7-9 wiesen eine gute Formbarkeit auf. Die morphologischen Merkmale sind in Abbildung 2 dargestellt.

(2) Bestimmung des diffusiblen Wasserstoffgehalts im Schweißgut

Der Gehalt an diffusem Wasserstoff ist ein wichtiger Indikator für Schweißdraht Leistung. In dieser Studie wurde die in GB 3965-93 spezifizierte Glycerin-Methode zur Bestimmung des Gehalts an diffusiblem Wasserstoff in den Formulierungen 4-10 verwendet, die anfänglich zufriedenstellende Ergebnisse lieferte.

Die gemessenen Ergebnisse für die Formulierungen 4-10 waren wie folgt (mL/100g): 15.5, 16, 18.2, 7.2, 6.7, 6.9, 7.2. Es zeigt sich, dass die Formulierungen 7-10 die Anforderungen von GB 5117-95 (diffundierbarer Wasserstoff ≤ 8 ml/100 g) erfüllen.

(3) Mechanische Leistungsprüfung

Auf der Grundlage der umfassenden Ergebnisse der Prozessleistungsprüfungen kann analysiert werden, dass die Schweißdrähte mit den Rezepturen 7, 8 und 9 die Anforderungen für das Unterwasserschweißen erfüllen. Obwohl die Formulierung 10 die Anforderungen an den diffusionsfähigen Wasserstoffgehalt erfüllt, ist die Schweißnaht Das mit dieser Formulierung hergestellte Produkt ist schlecht formbar und wird daher nicht verwendet.

Mit den Schweißdrähten mit den Rezepturen 7, 8 und 9 (an 16Mn-Blechen mit einer Dicke von 19 mm) wurden geschweißte Prüfbleche für die Zugprüfung des Schweißguts und die V-Kerbschlagprüfung hergestellt. Die Prüfergebnisse sind in Tabelle 3 aufgeführt.

Tabelle 3: Mechanische Eigenschaften des Schweißguts

| NEIN. | Zugfestigkeit (MPa) | Dehnungsrate (%) | Abschnitt Schrumpfungsrate (%) | Aufprall Absorptionsenergie (Akv/J) |

| 7 | 525 | 23 | 38 | 85 |

| 8 | 496 | 24 | 41 | 125 |

| 9 | 516 | 24.5 | 43 | 130 |

Aus Tabelle 3 geht hervor, dass die mechanischen Leistungsindikatoren der Schweißdrähte Nr. 7-9 die Anforderungen der Norm GB 5117-95 für kohlenstoffarmen Stahl und niedrig legierten hochfesten Stahl vollständig erfüllen, so dass sie für das Unterwasserschweißen von kohlenstoffarmem Stahl und niedrig legiertem Stahl geeignet sind. legierter Stahl.

Trockenes Unterwasserschweißen ist ein Verfahren, bei dem der Schweißbereich ganz oder teilweise getrocknet wird, indem das umgebende Wasser mit Hilfe von Gas entfernt wird, so dass der Unterwasserschweißer unter trockenen oder halbtrockenen Bedingungen arbeiten kann. Für das trockene Unterwasserschweißen müssen komplexe Druckkammern oder Arbeitsstationen konstruiert und gebaut werden.

Je nach dem Druck in der Druckkammer oder am Arbeitsplatz kann das trockene Unterwasserschweißen weiter unterteilt werden in trockenes Unterwasserschweißen unter hohem Druck und trockenes Unterwasserschweißen unter atmosphärischem Druck.

Das trockene Hochdruck-Unterwasserschweißen ist in Abbildung 2 dargestellt. Mit der Zunahme von Unterwasserschweißprojekten, der Tiefe der Unterwassertechnik und den höheren Anforderungen an SchweißqualitätDas trockene Unterwasser-Hochdruckschweißen gewinnt aufgrund seiner Vorteile wie hohe Schweißqualität und gute Verbindungsleistung immer mehr an Bedeutung.

Nasses Unterwasserschweißen und lokales trockenes Unterwasserschweißen werden im Allgemeinen nur für die Reparatur von unkritischen Strukturen in Tiefen von einigen Metern bis zu einigen zehn Metern verwendet, wobei die praktische Anwendungstiefe in der Regel 40 m nicht überschreitet.

Um der Entwicklung der Offshore-Technik hin zu tieferen Gewässern Rechnung zu tragen, haben viele Länder die Forschung und Anwendung der Hochdruck-Trockenschweißtechnik unter Wasser verstärkt.

Derzeit werden für Unterwasser-Wartungsarbeiten Hochdruckschienen WIG-Schweißen Systeme sind weit verbreitet. Zu den bekanntesten Systemen gehören das PRS-System und das OTTO-System. Das PRS-System wurde von Statoil, einem norwegischen Unternehmen, mit dem Ziel entwickelt, Schweißarbeiten in einer Wassertiefe von 1000 m durchzuführen. Das Schweißen von Pipelines wurde in einer Wassertiefe von 334 m erfolgreich durchgeführt, wobei eine Aufprallenergie von 300 J und eine Mikrohärte der Schweißnaht von unter 245 HV erreicht wurde.

Bis heute hat dieses System mehr als 20 Unterwasser-Pipeline-Reparaturen erfolgreich durchgeführt. Das OTTO-System im Vereinigten Königreich besteht hauptsächlich aus einer Schweißkammer und einer WIG-Schweißmaschine. Experimentelle Ergebnisse haben gezeigt, dass die Schweißnaht in einer Wassertiefe von 135 m eine Aufprallenergie von 180 J und eine Bruchfestigkeit von 550 MPa erreicht. Dieses System hat 4 Wochen lang ununterbrochen unter Wasser gearbeitet und insgesamt 18 Schweißnähte ausgeführt, und die Schweißverfahren und die Qualität wurden vom norwegischen Lloyd's Register zertifiziert.

In China wurde im Oktober 2002 die Technologie des trockenen Unterwasser-Hochdruckschweißens als wesentlicher Bestandteil der "Schlüsseltechnologien für die Erkundung und Erschließung des Bohai-Ölfeldes" im Rahmen des nationalen Programms 863 geplant. Dieses Projekt wird vom Beijing Institute of Petrochemical Technology geleitet.

Derzeit wurde das erste Hochdruckschweißlabor in China konzipiert und eingerichtet, das mit einer Hochdruckschweißprüfkammer für die Durchführung von Schweißtests und Forschungsarbeiten bei verschiedenen Druckwerten ausgestattet ist. In der Folge wurden Jahrespläne für Hochdruck-Schweißversuche und Prozessbewertungen umgesetzt.

Das trockene Hochdruckschweißen wurde erstmals 1954 von den Vereinigten Staaten vorgeschlagen und ab 1966 in der Produktion eingesetzt. Mit diesem Verfahren können Unterwasserpipelines mit Durchmessern von 508 mm, 813 mm und 914 mm geschweißt werden.

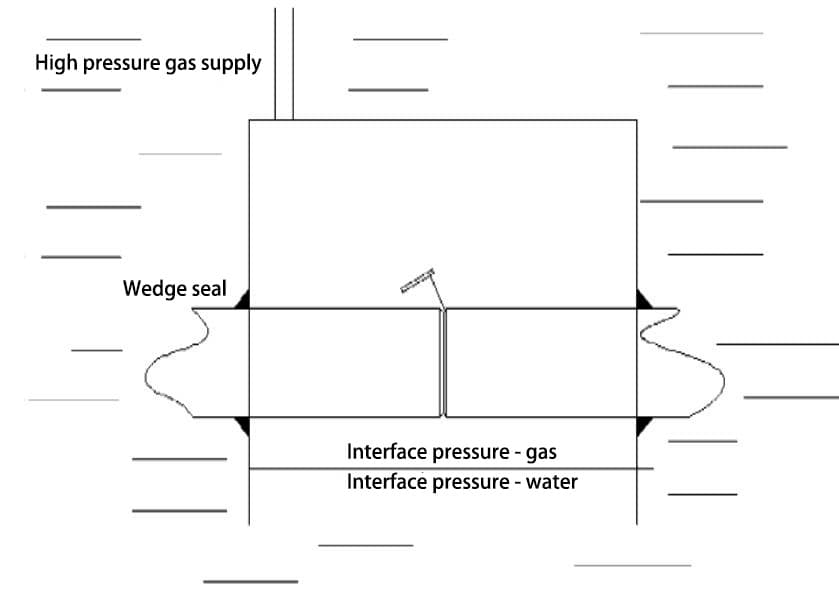

Derzeit liegt die maximale praktische Wassertiefe bei etwa 300 m. Bei diesem Schweißverfahren ist der Boden der Gaskammer offen, und es wird ein Gasdruck eingeleitet, der geringfügig höher ist als der Wasserdruck in der Arbeitstiefe, um das Wasser aus der Bodenöffnung der Kammer abzulassen, so dass das Schweißen in einer trockenen Gaskammer durchgeführt werden kann.

Im Allgemeinen werden Schweißverfahren wie das Elektrodenschweißen oder das Schutzgasschweißen verwendet. Es ist eine der besten Schweißmethoden in Bezug auf die Qualität des Unterwasserschweißens und kann ein Niveau erreichen, das dem von Schweißnähten an Land nahe kommt. Allerdings gibt es drei Probleme, die angegangen werden müssen:

(1) Aufgrund der durch die Form, Größe und Position der technischen Struktur auferlegten Beschränkungen ist die Gaskammer erheblich eingeschränkt und weniger anpassungsfähig.

Derzeit eignet es sich nur für das Schweißen von Strukturen mit einfachen und regelmäßigen Formen, wie z. B. Unterwasserpipelines.

(2) Es muss eine Reihe von Lebenserhaltungs-, Feuchtigkeitsregulierungs-, Überwachungs-, Beleuchtungs-, Sicherheits-, Kommunikations- und anderen Systemen vorhanden sein.

Die Hilfsarbeiten sind langwierig und erfordern ein großes Team für die Oberflächenbetreuung, was zu höheren Baukosten führt. Das Schweißgerät (MOD-1) der Firma TDS in den Vereinigten Staaten, mit dem Rohrleitungen mit einem Durchmesser von 813 mm geschweißt werden können, wird beispielsweise auf bis zu $2 Millionen geschätzt.

(3) Es gibt auch das Problem der "Druckeinwirkung".

Beim Schweißen in großen Tiefen (von zehn bis hunderten von Metern) werden die Eigenschaften des Lichtbogens, die Metallurgie und der Schweißprozess in unterschiedlichem Maße beeinflusst, wenn der Gasdruck um den Lichtbogen herum zunimmt. Daher ist es notwendig, den Einfluss des Gasdrucks auf den Schweißprozess sorgfältig zu untersuchen, um qualitativ hochwertige Schweißnähte zu erhalten.

Das Schweißen erfolgt in einer abgedichteten Druckkammer, in der der Druck dem atmosphärischen Druck an Land entspricht und unabhängig vom Wasserdruck in der Umgebung ist, wie in Abbildung 4 dargestellt.

Dieses Schweißverfahren ist unabhängig von der Wassertiefe oder dem Vorhandensein von Wasser, und der Schweißprozess und die Qualität sind ähnlich wie beim Schweißen an Land.

Allerdings ist die Anwendung atmosphärischer Pressschweißen Systeme in der Offshore-Technik ist begrenzt. Der Hauptgrund dafür ist die Schwierigkeit, die Abdichtung der Schweißkammer an Strukturen oder Rohrleitungen zu gewährleisten und den gewünschten Druck in der Kammer aufrechtzuerhalten.

Ein von Petrobras und Lockheed gemeinsam entwickeltes, einsatzfähiges System dieser Art wurde im Amazonasbecken eingesetzt. Die Ausrüstung für das trockene Atmosphärendruckschweißen ist noch teurer als die für das trockene Hochdruckschweißen unter Wasser und erfordert eine größere Anzahl von Schweißern.

Daher wird es im Allgemeinen nur für das Tiefwasserschweißen von kritischen Strukturen verwendet. Der größte Vorteil dieses Verfahrens besteht darin, dass der Einfluss des Wassers auf den Schweißprozess wirksam ausgeschaltet wird. Die Schweißbedingungen sind identisch mit denen an Land, wodurch höchste Schweißqualität gewährleistet wird.

Ein Sonderfall des trockenen Unterwasserschweißens unter atmosphärischem Druck ist die Verwendung von Fangedämmen in Flachwassergebieten. Die instabile Arbeitsumgebung in Flachwasserzonen, verursacht durch Wellen, Gezeiten und erhebliche Änderungen der Wassertiefe, stellt eine Herausforderung dar.

Einige Unternehmen haben dieses Problem gelöst, indem sie die Schweißkammer mit der Wasseroberfläche durch eine eimerähnliche Konstruktion mit einer Leiter verbunden haben, wodurch eine Arbeitsumgebung mit atmosphärischem Druck geschaffen wurde (siehe Abbildung 5).

Der Druckunterschied in dieser Bauumgebung ist minimal, so dass wirksame Abdichtungsmethoden eingesetzt werden können. Obwohl Belüftungs- und Sicherheitsverfahren berücksichtigt werden müssen, hat sich diese Technologie bei bestimmten Spezialanwendungen als praktisch erwiesen, insbesondere bei der Instandhaltung von Offshore-Bauwerken in Wattengebieten.

Beim lokalen trockenen Unterwasserschweißen wird Gas verwendet, um das Wasser im Schweißbereich künstlich zu verdrängen und eine lokale trockene Gaskammer für das Schweißen zu schaffen. Der Einsatz von Gas gewährleistet einen stabilen Lichtbogen und verbessert die Schweißqualität erheblich.

Derzeit ist das bevorzugte Verfahren für das Schweißen von Offshore-Stahlkonstruktionen das lokale trockene Unterwasserschweißen mit Teilentwässerung und das Metallschutzgasschweißen.

Das trockene Unterwasser-Punktschweißen wurde zuerst in den Vereinigten Staaten vorgeschlagen und später von multinationalen Unternehmen in den Vereinigten Staaten und im Vereinigten Königreich in der Produktion eingesetzt. Es handelt sich um eine tragbare zylindrische Gaskammer, deren eines Ende verschlossen ist, während das andere Ende eine Öffnung mit einer flexiblen Dichtung hat, die sich der Geometrie des Schweißbereichs anpasst. Die Schutzgasschweißpistole ist an einem flexiblen Hals befestigt und ragt in die bewegliche zylindrische Gaskammer hinein.

Die Gaskammer wird auf den Schweißbereich gepresst, und Gas mit einem bestimmten Druck wird eingeleitet, um das Wasser zu verdrängen (und das Wasser in der Gaskammer zu zwingen, durch die halbversiegelte Dichtung zu fließen) und die Schweißung zu schützen.

Der Taucher trägt die zylindrische Gaskammer mit der Schweißpistole zum Schweißen entlang der Schweißnaht. Dieses trockene Gaskammersystem kann sich an das Schweißen in jeder Position unter Wasser anpassen, und die Verbindungsfestigkeit ist nicht geringer als die des Grundmaterials, mit einer kalten Biegewinkel von bis zu 180°.

Es wurde berichtet, dass qualifizierte Schweißnähte in einer Wassertiefe von 29 m erzielt werden können, und im Vereinigten Königreich wurde das Schweißen in einer Tiefe von 27 m durchgeführt. Mit dieser Methode wurden zwei Rohre mit einem Durchmesser von 350 mm in einer Wassertiefe von 7 m auf der Bohrinsel Ekofisk auf dem norwegischen Festlandsockel repariert, und nach einer Magnetpulverprüfung wurden keine Mängel festgestellt.

Darüber hinaus gibt es die Anwendung des groß angelegten lokalen trockenen Unterwasserschweißens unter Verwendung einer abnehmbaren transparenten Haube. Diese Vorrichtung wird um die zu schweißende Unterwasser-Stahlkonstruktion herum installiert oder platziert. Der untere Teil der Haube ist offen, und es wird Inertgas eingeleitet, um das Wasser zu verdrängen und einen trockenen Schweißbereich zu erhalten. Der Taucher fährt die Schweißpistole von unten aus und führt das MIG-Schweißen in der trockenen Umgebung durch.

Nach Abschluss der Schweißarbeiten und der Prüfung wird die Haube entfernt. Bei diesem Verfahren wird hauptsächlich Massivdraht oder Fülldraht für das halbautomatische Schutzgasschweißen, das Wolfram-Inertgasschweißen (WIG) und das Metallschutzgasschweißen verwendet.

In den Vereinigten Staaten wurde dieses Verfahren zur Reparatur eines 406 mm langen Steigrohrs auf einer Ölförderplattform in 12 m Wassertiefe eingesetzt, das die Wasserdruckprüfung bestand und die Anforderungen erfüllte. Auch das lokale trockene MIG-Schweißen unter Wasser hat als vielversprechendes Unterwasserschweißverfahren Aufmerksamkeit erregt.

Durch die Untersuchung der grundlegenden Theorie des Schutzgasschweißens wurden mathematische Modelle erstellt, geeignete Düsenstrukturen und Luftströmungsgeschwindigkeiten entworfen und die Beziehungen zwischen Wasserdruck, SchutzgasDas Prozessverhalten, das Lichtbogenverhalten und die Abscheiderate wurden untersucht.

Mit Hilfe der Doppler-Velocimetrie wurden die Luftstromverteilung und die Phasenverteilung in den lokalen Hohlräumen geprüft und analysiert, und die Beziehung zwischen der Haube, der Wärmeübertragung und dem Druck wurde untersucht. Auf der Grundlage des Verständnisses des Prinzips von Radon-Vakuumpumpen wurde eine neue Art von Abzugshaube entwickelt, die den Gasdruck im Schweißbereich reduziert.

Experimentelle Ergebnisse haben gezeigt, dass die mit dieser Ablasshaube erzielte Schweißleistung mit derjenigen an der Luft vergleichbar ist. Wang Guorong et al. haben ein lokales Trockenunterwasserschweißverfahren untersucht.

Die Strömungsmechanik wurde zur Berechnung und Prüfung der Drainagehaube herangezogen, um die geeignete Struktur und Größe zu bestimmen. Es wurden lokale Trockenschweißversuche durchgeführt, und die Ergebnisse haben gezeigt, dass dieses Verfahren niedrigere Abkühlungsraten, einen geringeren Diffusionswasserstoffgehalt und eine geringere maximale HAZ-Härte in der geschweißte Verbindung im Vergleich zu Nassschweißverfahren.

Die hergestellten Schweißnähte sind frei von Fehlern wie Porosität, Rissen und Schlackeneinschlüssen. Die mechanischen Eigenschaften von V-Nut-Schweißverbindungen erfüllen die Anforderungen der API 1004 und der ASME-Normen. Dieses Verfahren ist einfach zu handhaben, erfordert eine einfache Ausrüstung, hat geringe Kosten und erzielt eine zufriedenstellende Verbindungsqualität.

Die Tsinghua-Universität hat experimentelle Forschung über Unterwasser Laserschweißen. Als Grundmaterial wurde rostfreier Stahl 304 verwendet, als Zusatzdraht ULC308, und die Laserleistung betrug 4 kW. Die Ergebnisse zeigten, dass die Gasdurchflussrate einen erheblichen Einfluss auf die Schweißqualität hatte.

Bei niedrigen Gasdurchsätzen betrug der Sauerstoffgehalt in der Schweißnaht bis zu 800ug/g, während er bei hohen Gasdurchsätzen auf 80ug/g sank. Die Zugfestigkeit des Schweißguts änderte sich nicht mit der Gasdurchflussrate, aber die Duktilität nahm mit abnehmender Gasdurchflussrate ab.

Die Düsenform hatte einen erheblichen Einfluss auf die Schweißschutzumgebung, und eine angemessene Vergrößerung des Düsendurchmessers führte zu einem stabileren Gashohlraum und einer zufriedenstellenden Schweißqualität. Das lokale trockene Unterwasserschweißen kann eine Verbindungsqualität erreichen, die der des Trockenschweißens nahe kommt.

Darüber hinaus ist es aufgrund seiner Einfachheit, seiner geringen Kosten und seiner mit dem Unterwasser-Nassschweißen vergleichbaren Flexibilität ein vielversprechendes Unterwasserschweißverfahren. Derzeit sind mehrere lokale Trockenunterwasserschweißverfahren entwickelt worden, von denen einige bereits in der Produktion eingesetzt werden.

Diese Methode wurde erstmals von Japan vorgeschlagen. Die Schweißzange hat eine zweischichtige Struktur. Aus der äußeren Schicht der Schweißzange strömt Hochdruckwasser in konischer Form aus und bildet einen starren Wasservorhang, der das Eindringen von Wasser von außen verhindert.

Die innere Schicht der Schweißpistole führt Schutzgas ein, um das Wasser direkt unter der Schweißpistole zu verdrängen, wodurch ein stabiler lokaler Gasphasenhohlraum innerhalb des Wasservorhangs entsteht. Der Schweißlichtbogen wird nicht durch Wasserinterferenzen beeinträchtigt und brennt stabil innerhalb des Gasphasenhohlraums.

Der Wasservorhang dient drei Zwecken: Er schirmt den Schweißbereich vom umgebenden Wasser ab, nutzt die Saugwirkung des Hochgeschwindigkeitsstrahls, um Wasser aus dem Schweißbereich zu entfernen und einen Gasphasenhohlraum zu bilden, und zerlegt große Luftblasen, die aus dem Wasser entweichen, in viele kleine Blasen, um die Stabilität im Gashohlraum zu erhalten.

Diese Methode gewährleistet, dass die Festigkeit der Verbindung nicht geringer ist als die des Grundmaterials, und sowohl der vordere als auch der hintere Biegewinkel der geschweißten Verbindung kann 6708 erreichen. Die Schweißpistole ist leicht und relativ flexibel, aber das Problem der Sichtbarkeit ist noch nicht gelöst.

Durch das Vorhandensein von Schutzgas und Rauch wird das Wasser im Schweißbereich aufgewirbelt, wodurch es trübe wird und die Sicht des Tauchers beeinträchtigt wird, so dass der Schweißer im Wesentlichen blind arbeitet. Außerdem gibt es strenge Vorschriften für den Abstand und die Neigung der Düse von der Oberfläche des Werkstücks, was dem Schweißer ein hohes Maß an Geschicklichkeit abverlangt.

In Verbindung mit der Reflexion der Stahlplatte Diese Methode ist für das Schweißen von Überlappungen und Kehlnähten nicht geeignet, und das manuelle Schweißen ist schwierig. Daher sollte es in Richtung Automatisierung entwickelt werden.

Diese Methode wurde in Japan entwickelt, um die Unzulänglichkeiten der Wasservorhangmethode zu überwinden. Sie verwendet eine 0,2 mm dicke "Schürze" aus rostfreiem Stahldraht anstelle eines Wasservorhangs als örtliche Wasserableitungsmethode. Diese Methode kann sowohl beim automatischen als auch beim manuellen Schweißen eingesetzt werden.

Um die Lücken zwischen den Stahldrähten zu verringern und die Stabilität des Gashohlraums zu erhöhen, wird ein Kupferdrahtgeflecht (100-200 Maschen) in die Stahldrahtschürze eingelegt. Um zu verhindern, dass Spritzer an den Stahldrähten haften, wird eine Schicht aus SiC-Faserdraht mit einem Durchmesser von 0,1 mm auf der Innenseite des Stahldrahtmantels aufgebracht. Diese Methode wurde zur Reparatur von Schweißnähten an Stahlpfählen eingesetzt, die durch Meerwasser in einer Wassertiefe von 1-6 m korrodiert waren.

Bei dieser Methode wird eine durchsichtige Haube auf dem Werkstück installiert, das Wasser in der Haube durch Gas verdrängt und der Taucher fährt die Schweißpistole zum Schweißen in den Gasphasenbereich innerhalb der Haube.

Der Schweißer beobachtet den Schweißvorgang durch die Haube. Dieses Unterwasserschweißverfahren kann für das räumliche Positionierungsschweißen verschiedener Verbindungsformen eingesetzt werden, wobei hauptsächlich das Schutzgasschweißen, aber auch das Wolfram-Inertgasschweißen (WIG) und das Metallschutzgasschweißen verwendet werden.

Die maximale praktische Wassertiefe für dieses lokale Trockenschweißverfahren mit Haube beträgt 40 m. Dieses Unterwasser-Trockenschweißverfahren mit Haube ist ein groß angelegtes lokales Trockenschweißverfahren, das im Vergleich zum kleinen lokalen Trockenschweißverfahren eine höhere Schweißqualität aufweist.

Sie ist jedoch weniger flexibel und anpassungsfähig. Außerdem verlängert sich die Schweißzeit, was zu einer erhöhten Rauchentwicklung in der Haube führt, die die Sicht des Tauchers beeinträchtigt. Eine ordnungsgemäße Entlüftung ist notwendig, um das Gas in der Haube sauber zu halten, was ein Problem darstellt, das angegangen werden muss.

Diese Methode wurde erstmals 1968 von den Vereinigten Staaten vorgeschlagen und später von multinationalen Unternehmen in den Vereinigten Staaten und im Vereinigten Königreich in der Produktion eingesetzt. Es handelt sich um eine bewegliche Kammer mit einem offenen Ende, die sowohl den Wasserabfluss als auch den Gasschutz ermöglicht.

Die bewegliche Kammer wird auf den Schweißbereich gedrückt, um das Wasser im Inneren zu verdrängen und einen Gasphasenhohlraum zu schaffen, in dem der Schweißbogen brennt. Der Durchmesser der Kammer beträgt nur 100-130 mm, so dass es sich um ein trockenes Unterwasserpunktschweißverfahren handelt.

Beim Schweißen berührt das offene Ende der Kammer das Werkstück, und an der Öffnung sind eine halbdurchlässige Dichtung und eine flexible Dichtung für die Schweißpistole angebracht.

Die Schweißpistole ragt seitlich in die Kammer hinein, und das austretende Gas verdrängt das Wasser, so dass der Schweißer mit Hilfe der Innenbeleuchtung der Kammer die Position der Rille deutlich erkennen und dann den Schweißlichtbogen zünden kann. Der Schweißer bewegt die Kammer Segment für Segment entlang der Schweißnaht, bis die gesamte Schweißung abgeschlossen ist.

Diese Methode ermöglicht das Schweißen in jeder Position. Aufgrund des stabilen Gasphasenhohlraums in der Kammer werden der Lichtbogen und die Schweißqualität verbessert, was zu einer Verbindungsfestigkeit führt, die nicht geringer ist als die des Grundmaterials. Die Schweißnähte sind frei von Fehlern wie Schlackeneinschlüssen, Porosität und Hinterschneidungen, und die Härte im Schweißbereich ist ebenfalls gering.

Die mechanischen Eigenschaften der Schweißnähte entsprechen den Anforderungen des American Petroleum Institute und werden in einer maximalen Wassertiefe von 30-40 m eingesetzt. Allerdings hat dieses Unterwasserschweißverfahren auch einige Einschränkungen:

(1) Der Einfluss von Schweißrauch wird nicht wirksam beseitigt.

(2) Zwischen der Kammer und der Gesichtsmaske des Tauchers befindet sich immer noch eine Wasserschicht. Obwohl dies in klarem Wasser kaum Auswirkungen auf die Sicht hat, bleiben die Sichtprobleme in trübem Wasser ungelöst.

(3) Die Schweißpistole ist flexibel mit der Kammer verbunden, und der Schweißvorgang wird bei jeder Bewegung der Kammer unterbrochen, was zu unterbrochenem Schweißen und möglichen Fehlern an der Schweißnaht führt.

Zusammenfassend lässt sich sagen, dass die rationelle Anwendung von Teilentwässerungsmaßnahmen die drei wichtigsten technischen Probleme beim Unterwasserschweißen wirksam angehen kann, wodurch die Lichtbogenstabilität verbessert, die Schweißnahtbildung verbessert und die Schweißfehler.

Die derzeit verwendeten Unterwasserschweißverfahren haben ihre Grenzen, da die Schweißqualität von den Arbeitsbedingungen und der Wassertiefe beeinflusst wird. Mit Blick auf die Entwicklungsperspektiven im Offshore-Bereich bleibt die Forschung im Bereich des Unterwasserschweißens jedoch weit hinter dem Bedarf der Industrie zurück. Daher ist eine Verstärkung der Forschung in diesem Bereich sowohl jetzt als auch in Zukunft von großer Bedeutung.

Das Unterwasserschweißen trat erstmals 1917 in Erscheinung, als das Schiffbauinstitut der britischen Marine das Unterwasserlichtbogenschweißen zur Reparatur undichter Nietverbindungen und Nieten auf Schiffen einsetzte. 1932 entwickelte Khrenov spezielle Unterwasserschweißelektroden, die an der Außenseite mit einer wasserdichten Schicht überzogen waren, wodurch die Stabilität des Unterwasserlichtbogens in gewissem Maße verbessert wurde.

Gegen Ende des Zweiten Weltkriegs gewann die Unterwasserschweißtechnik bei Bergungsarbeiten, etwa bei der Bergung gesunkener Schiffe, an Bedeutung.

In den späten 1960er Jahren, insbesondere mit der Entwicklung der Offshore-Öl- und Gasindustrie, bestand ein dringender Bedarf an Unterwasserschweißreparaturen an Offshore-Konstruktionen, um Ermüdungs-, Korrosions- oder Unfallschäden zu beheben und gleichzeitig eine gute Schweißqualität sicherzustellen. Der erste Bericht in diesem Zusammenhang stammt aus dem Jahr 1971, als die Humble Oil Company Unterwasserschweißreparaturen an Bohrinseln im Golf von Mexiko durchführte.

Im Jahr 1958 wurde die erste Gruppe zertifizierter Berufstaucher ausgebildet, und es wurden Unterwasser-Nassschweißverfahren für Wassertiefen von weniger als 100 m eingeführt. Im Jahr 1987 wurde die Unterwasser-Nassschweißtechnik bei der Reparatur von Edelstahlrohren in Kernkraftwerken eingesetzt. In den 1990er Jahren, als die Zahl der reparaturbedürftigen Unterwasserbauwerke zunahm und die Kosten für Werftreparaturen stiegen, wurde die Unterwasser-Nassschweißtechnik weiter entwickelt.

Auch die Unterwasserschweißtechnik hat in China Beachtung und Anwendung gefunden. Bereits in den 1950er Jahren wurde das Unterwasser-Nassschweißen mit Elektroden eingesetzt. In den 1960er Jahren entwickelte China eigenständig spezielle Unterwasserschweißelektroden. Seit den 1970er Jahren haben die South China University of Technology und andere Institutionen umfangreiche Forschungsarbeiten zu Unterwasserschweißelektroden und Metallurgie durchgeführt.

In den späten 1970er Jahren entwickelte das Harbin Welding Research Institute mit Unterstützung des Shanghai Salvage Bureau und des Tianjin Oil Exploration Bureau die LD-CO2-Schweißtechnik, ein lokales Trockenschweißverfahren unter Wasser. Die speziell entwickelte halbautomatische Schweißpistole für das Unterwasserschweißen entfernt den Schweißrauch effektiv, so dass der Taucher die Position der Rille klar erkennen kann und die Schweißqualität gewährleistet ist. In den letzten 20 Jahren wurden viele Bauvorhaben mit dem LD-CO2-Schweißverfahren durchgeführt.

Die Hauptfaktoren, die die Qualität des Unterwasserschweißens beeinflussen, sind die Wassertiefe, der entsprechende Umgebungsdruck und die nasse und raue Arbeitsumgebung. Die Sicherstellung der Qualität des Unterwasserschweißens ist eine Herausforderung, und die Verbesserung der Qualität des Unterwasserschweißens ist ein wichtiger Schwerpunkt der Forschung. Im Vereinigten Königreich und in den Vereinigten Staaten wurden verschiedene hochwertige Unterwasserschweißelektroden entwickelt.

Normalerweise beträgt die Wassertiefe für das Nassschweißen unter Wasser nicht mehr als 100 m. Derzeit liegt der Schwerpunkt auf einem Durchbruch in der Technologie des Unterwasserschweißens in einer Tiefe von 200 m. Die Forschung zur Überwachung des Schweißprozesses mit Hilfe fortschrittlicher Technologien hat einige Fortschritte gemacht, insbesondere in Bezug auf die Automatisierung und Intelligenz des trockenen und partiell trockenen Unterwasserschweißens. Es wurden automatisierte Raupenschweißsysteme und Unterwasserschweißrobotersysteme mit automatischer Prozessüberwachung entwickelt, die zu einer verbesserten Schweißqualität, einer kürzeren Arbeitszeit und einer geringeren Arbeitsbelastung der Taucher führen.

Durch den Einsatz von ferngesteuerten, automatisierten Schweißanlagen können die Tiefenbegrenzungen der manuellen Taucher überwunden werden. Raupenschweißsysteme sind modular aufgebaut und daher einfach zu warten. Die sich rasch entwickelnden Unterwasser-Schweißrobotersysteme bieten eine größere Flexibilität und sind in der Lage, eine zufriedenstellende Schweißqualität beim trockenen Unterwasser-Hochdruckschweißen zu erreichen, wie z. B. bei Gas Wolfram-Lichtbogenschweißen (GTWA), Gas-Metall-Lichtbogenschweißen (GMAW) und Flussmittel-Lichtbogenschweißen (FCAW), selbst in Wassertiefen von 1100 m.

Lasergesteuerte Unterwasser-Schweißrobotersysteme bieten mehr Flexibilität bei der Erkennung und Kontrolle von Schweißnähten und Fehlern und tragen so zu einer besseren Schweißqualität bei. Das Drahtvorschubsystem stellt beim Unterwasserschweißen aufgrund der Wassertiefe eine Herausforderung dar. Es wurde ein neuartiges, hochzuverlässiges Unterwasser-Kipp- und Drahtrückführungssystem eingesetzt.

Insgesamt gibt es bei den derzeitigen Unterwasser-Schweißrobotersystemen noch viele Probleme, die weiterentwickelt und verbessert werden müssen, wie z. B. Flexibilität, Größe, Einsatzumgebung, Erkennungs- und Überwachungstechnologie und Zuverlässigkeit.