Stellen Sie sich vor, Sie könnten die Effizienz Ihres Laserschneidens steigern und gleichzeitig die Kosten erheblich senken - klingt verlockend, oder? Dieser Artikel befasst sich mit der entscheidenden Rolle von Druckluftkompressoren beim Laserschneiden und zeigt auf, wie sie die Präzision verbessern und die Betriebskosten senken. Sie erfahren, welche praktischen Vorteile der Einsatz von Druckluft im Vergleich zu anderen Gasen bietet, welche technischen Voraussetzungen erfüllt sein müssen und wie Sie den richtigen Kompressor für Ihre Anforderungen beim Laserschneiden auswählen.

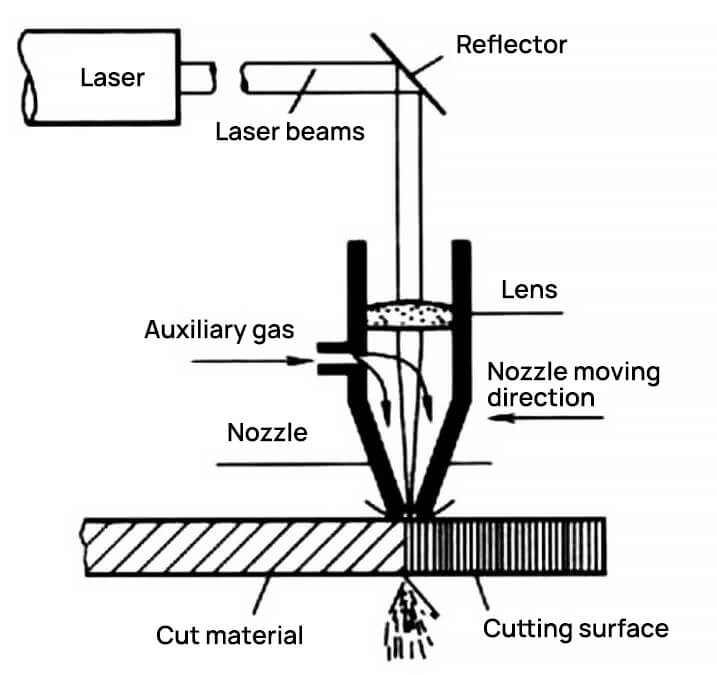

Beim Laserschneiden wird ein Laserstrahl mit hoher Leistungsdichte verwendet, um das Licht auf einen kleinen Punkt zu konzentrieren und das Material schnell zu erhitzen, bis es seinen Siedepunkt erreicht und verdampft und einen Hohlraum bildet. Der Laserstrahl bewegt sich dann entlang der Oberfläche des Materials, erzeugt einen Schnitt und schließt die Bearbeitung des Objekts ab.

Das Laserschneiden ist ein thermisches Schneidverfahren, das in vier Kategorien unterteilt werden kann: Laservergasungsschneiden, Laserschmelzschneiden, Laser-Sauerstoffschmelzschneiden und kontrolliertes Bruchschneiden.

Funktionsprinzip des Lasers Schneiden

Im Vergleich zu anderen Schneidverfahren, Laserschneiden zeichnet sich durch eine hohe Schnittgeschwindigkeit und hochwertige Ergebnisse aus.

Die Vorteile von Laserschneiden umfassen:

Ein Vergleich der Schneidgeschwindigkeit zwischen Laserschneiden und anderen Schneidverfahren für Bleche aus kohlenstoffarmem Stahl ist in der nachstehenden Tabelle dargestellt.

Vergleich der Schneidgeschwindigkeit verschiedener Schneidverfahren:

| Schnittverfahren | Laserschneiden | Plasmaschneiden | Autogenes Schneiden | Wasserstrahlschneiden |

| Schnittgeschwindigkeit | Sehr schnell | Schnell | Langsam | Sehr langsam |

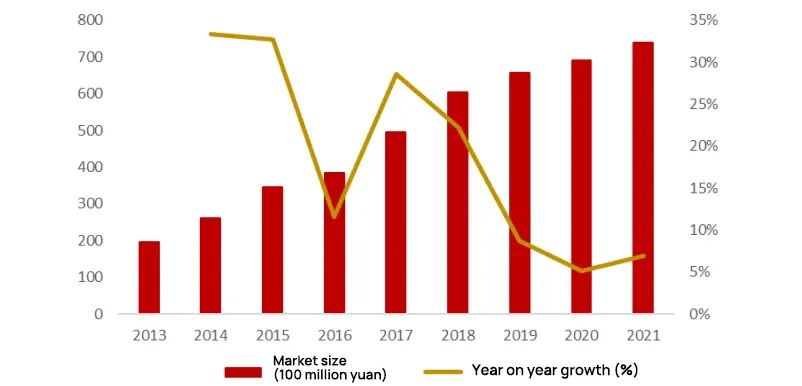

Der Lasermarkt verzeichnete im Jahr 2020 ein Wachstum, das sich jedoch im Vergleich zu den beiden Vorjahren verlangsamte. Der Marktumsatz mit Laseranlagen (einschließlich Einfuhren) über alle Branchen hinweg betrug 69,2 Mrd. Yuan, was einem Anstieg von 5,17% im Vergleich zum Vorjahr entspricht.

Aufgrund der unsicheren Entwicklung der Weltwirtschaft wird der Gesamtumsatz des chinesischen Marktes für Laserausrüstung im Jahr 2021 voraussichtlich 74,0 Mrd. Yuan betragen, was einem Anstieg von 6,94% gegenüber dem Vorjahr entspricht.

Auf dem Markt für industrielle Laseranlagen ist das Laserschneiden mit einem Anteil von 39% die am häufigsten verwendete Anwendung. An zweiter und dritter Stelle stehen das Markieren und Schweißen mit 19% bzw. 12% Marktanteil.

In den letzten Jahren hat die heimische Laserschneidtechnologie erhebliche Fortschritte gemacht und bewegt sich nun in Richtung höherer Leistung, höherer Präzision und größerer Formatmöglichkeiten.

Im Einklang mit Chinas Bestreben nach intelligenter Fertigung durchläuft der Industriesektor einen Wandel von der traditionellen Verarbeitung zur High-End-Fertigung. Infolgedessen wird erwartet, dass der chinesische Laserschneidesektor seinen rasanten Wachstumskurs fortsetzen wird.

Laserschneidmaschinen sind in der Lage, die Anforderungen an das Schneiden einer breiten Palette von Materialien und komplizierte Formen. Neben einem Hochenergielaser sind auch Hilfsgase erforderlich, um den Schneidprozess abzuschließen.

Zu den häufig verwendeten Hilfsgasen für das Laserschneiden gehören Sauerstoff (O2), Stickstoff (N2) und Druckluft. Druckluft ist im Vergleich zu Sauerstoff und Stickstoff die zugänglichste und günstigste Option. Sie wird häufig als Hilfsgas für das Laserschneiden verwendet.

Die Qualität der Druckluft hat einen direkten Einfluss auf die Qualität der Metall-Laserschneiden. Faktoren wie die Größe und Stabilität des Gasdrucks können das Schneidergebnis beeinflussen.

Bei der Auswahl der Größe des Luftkompressors, der zur Unterstützung der Laserschneidmaschine verwendet wird, ist es wichtig, die Konstruktion des Laserschneidkopfes, den erforderlichen Hilfsgasdruck und die Düsengröße zu berücksichtigen, um die beste Abstimmung zwischen dem Luftkompressor und der Laserschneidmaschine zu gewährleisten.

Beim Laserschneiden hängt die Wahl des Schneidgases von der Art des zu schneidenden Materials ab. Die Wahl des Schneidgases und seines Drucks kann die Qualität des Schneidens erheblich beeinflussen. Laserschneidverfahren.

Zu den am häufigsten verwendeten Hilfsgasen für das Laserschneiden gehören Sauerstoff (O2), Stickstoff (N2), Druckluft und in einigen Fällen Argon (Ar).

Das Schneidgas kann je nach Druck in Hochdruckgas und Niederdruckgas unterteilt werden.

Zu den wichtigsten Funktionen der Hilfsgase für das Laserschneiden gehören die Unterstützung der Verbrennung und der Wärmeableitung, die Entfernung der beim Schneiden entstehenden Schmelzrückstände, die Verhinderung des Rückpralls der Schmelzrückstände in die Düse und der Schutz der Fokussierlinse.

Die Wahl des Laserschneidverfahrens und des Hilfsgases hängt von dem zu schneidenden Material und der Leistung der Laserschneidmaschine ab.

Im Folgenden finden Sie eine Zusammenfassung der Merkmale, Verwendungszwecke und Anwendungsbereiche der verschiedenen Arten von Hilfsgasen:

Sauerstoff wird hauptsächlich zum Schneiden verwendet Werkstoffe aus Kohlenstoffstahl. Die durch die chemische Reaktion zwischen Sauerstoff und Eisen erzeugte Wärme verstärkt das endotherme Schmelzen des Metalls, wodurch die Schneideffizienz verbessert und das Schneiden dickerer Materialien ermöglicht wird. Dadurch wird die Verarbeitungskapazität von Laserschneidanlagen erheblich gesteigert.

Das Vorhandensein von Sauerstoff führt jedoch zur Bildung einer Oxidschicht auf der Schnittfläche, die eine abschreckende Wirkung auf das umgebende Material hat und dessen Härte erhöht. Dies kann sich auf die nachfolgende Verarbeitung auswirken.

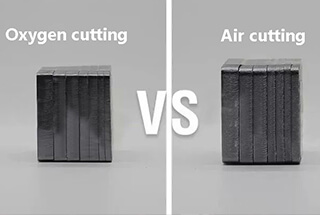

Die Schnittfläche von mit Sauerstoff geschnittenen Kohlenstoffstahlplatten ist in der Regel schwarz oder dunkelgelb. Diese Bleche werden in der Regel mit Niederdruck-Sauerstoff geschnitten und dann gestanzt.

Wenn Stickstoff als Hilfsgas für das Schneiden verwendet wird, erzeugt er eine Schutzatmosphäre um das geschmolzene Metall, die eine Oxidation verhindert und die Bildung eines Oxidfilms vermeidet. Das Ergebnis ist ein oxidationsfreies Schneiden.

Stickstoff reagiert jedoch nicht mit Metall, was zu einem Mangel an Reaktionswärme und einer schwächeren Schneidfähigkeit im Vergleich zu Sauerstoff führt. Außerdem ist der Stickstoffverbrauch beim Schneiden mit Stickstoff um ein Vielfaches höher als mit Sauerstoff, was zu höheren Schneidkosten führt.

Zu den Vorteilen des nichtoxidativen Schneidens gehören das direkte Schweißen, die Beschichtung und die hohe Korrosionsbeständigkeit. Die Schnittfläche hat eine weiße Farbe.

Stickstoff wird in der Regel verwendet für Schneiden von rostfreiem Stahlverzinkte Bleche, Aluminium und Bleche aus Aluminiumlegierungen, Messing und andere Materialien. Es können sowohl Niederdruck-Perforations- als auch Hochdruck-Schneidverfahren eingesetzt werden.

Der Gasfluss hat einen erheblichen Einfluss auf das Schneiden beim Stickstoffschneiden. Um ein optimales Schneiden zu gewährleisten, ist es wichtig, einen ausreichenden Gasfluss aufrechtzuerhalten und gleichzeitig den Schneidgasdruck sicherzustellen.

Druckluft ist leicht zu beschaffen und viel billiger als Sauerstoff und Stickstoff, da sie direkt von einem Luftkompressor bereitgestellt werden kann.

Obwohl Luft nur etwa 20% Sauerstoff enthält, was zu einer geringeren Schneidleistung im Vergleich zum Sauerstoffschneiden führt, ist ihre Schneidfähigkeit ähnlich der von Stickstoff und etwas höher als beim Stickstoffschneiden.

Die Schnittfläche von Luftschneiden hat eine gelbe Farbe.

Wenn keine strengen Anforderungen an die Oberflächenfarbe des geschnittenen Materials gestellt werden, ist die Verwendung von Druckluft zum Schneiden im Vergleich zur Verwendung von Stickstoff die wirtschaftlichste und praktischste Option.

Argon ist ein Inertgas, das häufig beim Laserschneiden verwendet wird, um Oxidation und Nitrifikation zu verhindern. Es kann auch bei Schweißverfahren verwendet werden. Es ist jedoch zu beachten, dass die Kosten für Argon höher sind als für Stickstoff, so dass es für typische Anwendungen weniger kosteneffizient ist. Laserschneidanwendungen.

Das Argonschneiden wird hauptsächlich zum Schneiden von Titan und Titanlegierungen, und die Stirnfläche des durch Argonschneiden erzeugten Schnitts ist weiß.

Derzeit liegt der Marktpreis für Flüssigstickstoff bei etwa 1400 Yuan pro Tonne. Bei der Verwendung von flüssigem Stickstoff für das LaserschneidenEs werden Dewar-Dosen benötigt, wobei eine typische Dose 120 kg fasst. Die Kosten für 1 kg Flüssigstickstoff betragen mehr als 3 Yuan.

Rechnen wir mit 1400 Yuan pro Tonne.

120×1,4=168 Yuan, und das spezifische Gewicht von Stickstoff im Standardzustand beträgt 1,25 kg/m3Der maximale Verbrauch von Flüssigstickstoff in einem Dewar-Tank beträgt also etwa 120 / 1,25=96Nm.3die in Stickstoffkosten pro nm umgerechnet werden: 168/96=1,75 Yuan /Nm3.

Wird ein Haushaltskompressor verwendet, um 16 bar Druckluft zu erzeugen, werden 1,27 m3 pro Minute beträgt die Eingangsleistung dieses Kompressortyps bei Volllast 13,4 kW.

Wenn der Industriestrompreis mit 1,0 Yuan/kWh berechnet wird, sind die Luftkosten pro m3 beträgt 13,4×1,0/ (1,27×60) =0,176 Yuan / m3.

Wenn der tatsächliche Verbrauch von 0,5 Mio.3 Gas pro Minute und die Laserschneidmaschine arbeitet 8 Stunden pro Tag. Die täglichen Kosten, die durch die Verwendung von Luftschneiden im Vergleich zum Schneiden mit Stickstoff eingespart werden, betragen: (1,75-0,176) x8x60x0,5=378 Yuan.

Wenn die Laserschneidmaschine 300 Tage im Jahr in Betrieb ist, betragen die eingesparten Gaskosten pro Jahr: 378×300=113400 Yuan.

Es liegt auf der Hand, dass die Verwendung von Druckluft anstelle von Stickstoff zum Schneiden eine wirtschaftlichere und praktischere Option darstellt. In den letzten Jahren hat die Laserschneidtechnologie erhebliche Fortschritte gemacht, wobei der Schwerpunkt auf hoher Leistung, hoher Präzision und Großformatigkeit liegt.

Im Zuge der Entwicklung Chinas hin zu einer intelligenten Fertigung vollzieht sich im Industriesektor ein Wandel von der traditionellen Verarbeitung zur High-End-Fertigung.

Es wird erwartet, dass der Markt für das Laserschneiden in China sein schnelles Wachstum fortsetzen wird, was reichlich Marktchancen für Laserluftkompressoren bietet.