Wie kann Schutzgas Ihre Laserschweißprojekte erheblich verbessern? Beim Laserschweißen spielt das Schutzgas eine entscheidende Rolle bei der Verbesserung der Schweißqualität, indem es Reaktionen mit Luftbestandteilen verhindert und Spritzer verhindert. Dieser Artikel befasst sich mit den verschiedenen Arten von Schutzgasen, ihren spezifischen Anwendungen und den Liefermethoden zur Optimierung Ihrer Schweißergebnisse. Tauchen Sie ein und erfahren Sie, wie das richtige Schutzgas zu stärkeren, saubereren Schweißnähten und höherer Effizienz bei Ihren Projekten führen kann.

Beim Laserschweißen spielen Schutzgase eine entscheidende Rolle für die Optimierung der Schweißqualität und den Schutz der Ausrüstung. Diese Gase werden in drei verschiedene Kategorien eingeteilt: Hilfsgas (MDE-Gas), Schutzgas und Strahlgas, die jeweils spezifische Funktionen im Schweißprozess erfüllen.

Ein Hilfsgas, das besonders bei Yttrium-Aluminium-Granat-Lasern (YAG) wirksam ist, mildert die Absorption des Laserstrahls durch das Metalldampfplasma. Dadurch werden die Strahldurchdringung und die Effizienz der Energieübertragung verbessert. Übliche Hilfsgase sind Helium oder Argon-Helium-Gemische, die aufgrund ihres hohen Ionisierungspotenzials ausgewählt werden.

Das Schutzgas verdrängt die atmosphärische Luft aus der Schweißzone und verhindert so schädliche Reaktionen zwischen dem geschmolzenen Metall und atmosphärischen Elementen wie Sauerstoff und Stickstoff. Dies führt zu einer verbesserten Schweißqualität, reduzierter Oxidation und minimierter Porosität. Typische Schutzgase sind Argon, Helium oder spezifische Mischungen, die auf den Grundwerkstoff und die Schweißparameter abgestimmt sind.

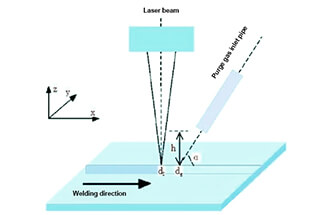

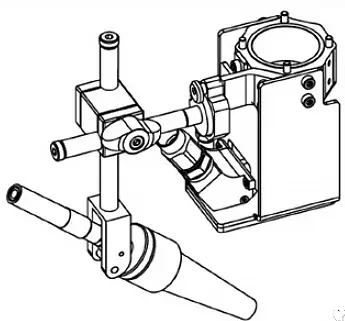

Strahlgas, das bei Schweißverfahren mit hoher Energiedichte eingesetzt wird, die zu übermäßiger Spritzer- und Dampferzeugung neigen, erzeugt einen schützenden Luftvorhang. Dieser Vorhang wird in einem 90-Grad-Winkel durch eine spezielle Düse auf den Bearbeitungskopf gerichtet. Er schirmt die Optik und das Fokussiersystem effektiv vor Schweißspritzern und Kondensation ab und sorgt so für gleichbleibende Leistung und eine längere Lebensdauer der Geräte. Wichtig ist, dass der Gasstrahl so konstruiert ist, dass er die Dynamik des Schweißbades oder den primären Schutzgasmantel nicht beeinträchtigt.

Der Laser erzeugt einen Energiestrahl, der für den Schweißprozess unerlässlich ist. Dieser hochintensive Strahl wird durch ein ausgeklügeltes optisches System, bestehend aus Lenkspiegeln, optischen Laserkabeln und Fokussiervorrichtungen, präzise auf die Fügeposition am Werkstück gerichtet.

Die exakte Positionierung und Fixierung des Werkstücks ist entscheidend für die präzise Führung des fokussierten Laserstrahls. Das fokussierende optische Element traversiert entlang der Nahtposition und lenkt die konzentrierte Laserenergie mikrometergenau auf das Werkstück.

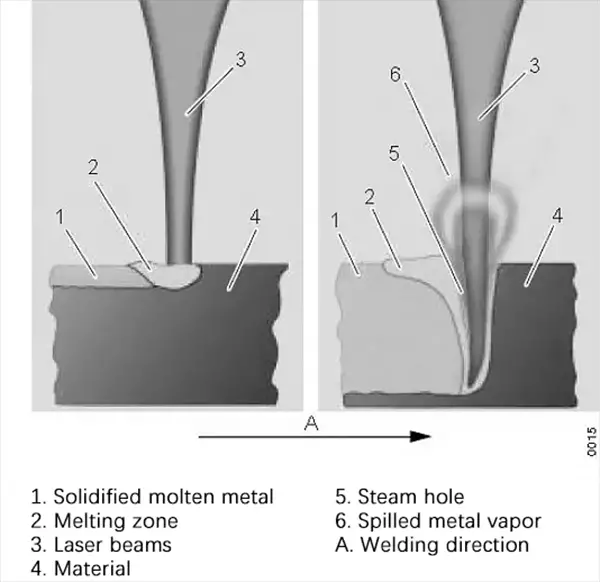

Im Brennpunkt führt die extreme Leistungsdichte des Laserstrahls zu einem schnellen Schmelzen und teilweisen Verdampfen des Materials. Der daraus resultierende Metalldampfdruck ist so stark, dass er einen schmalen, tiefen Eindringkanal erzeugt, der als "Schlüsselloch" bezeichnet wird. Dieses Schlüsselloch reicht in der Regel mehrere Millimeter in das Material hinein und ermöglicht tiefe, schmale Schweißnähte, die für das Laserschweißen charakteristisch sind.

Während sich die Fokuslinse relativ zum Werkstück bewegt, folgt das Schlüsselloch unter ihr. Durch diesen dynamischen Prozess fließt das geschmolzene Metall hinter dem Schlüsselloch zusammen und erstarrt zu einer schmalen, hochwertigen Schweißnaht.

Viele Metalle sind jedoch im geschmolzenen Zustand sehr reaktiv, insbesondere mit atmosphärischen Gasen wie Sauerstoff und Stickstoff. Diese Reaktionen können zu Schweißnahtfehlern wie Porosität, Oxidation und Versprödung führen und die Qualität der Schweißnaht und die mechanischen Eigenschaften erheblich beeinträchtigen.

Das Schutzgas spielt eine entscheidende Rolle bei der Abschwächung dieser Probleme. Es schafft eine Schutzatmosphäre um das Schweißbad und verdrängt reaktive Luftbestandteile. In der Regel werden inerte Gase wie Argon oder Helium verwendet, manchmal auch aktive Gase wie CO2 für bestimmte Anwendungen. Das Schutzgas verhindert nicht nur atmosphärische Verunreinigungen, sondern beeinflusst auch mehrere wichtige Schweißparameter:

Inertes Gas wird üblicherweise in der Metallindustrie verwendet Laserschweißen aufgrund seiner Eigenschaft, nicht oder kaum mit dem Matrixmaterial zu reagieren. Zu den empfohlenen Schutzgasen gehören Stickstoff (N2), Argon (AR) und Helium (He).

Es ist wichtig zu wissen, dass Industriegase oft geringe Mengen an Verunreinigungen enthalten. Die Reinheit des Gases wird mit einem digitalen System angegeben, bei dem die erste Zahl für die Anzahl der Neunen im Prozentwert und die zweite Zahl für die letzte Ziffer des Prozentwerts steht. Zum Beispiel bedeutet He 4,6 eine Heliumreinheit von 99,996% (nach Volumen).

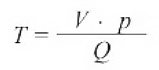

Die Lebensdauer einer Gasflasche lässt sich leicht berechnen. Schweissgas wird in Gasflaschen gespeichert, wobei eine typische Gasflasche 50 Liter Gas bei einem Druck von 200 bar enthält.

Beispiel:

V = 50l,p = 200bar,Q =40l/h → T = 50l - 200bar/40l/h = 250 h

Stickstoff ist ein farb- und geruchloses Inertgas, das sich zum Schweißen von Chrom-Nickel-Stahl eignet. Es wird jedoch nicht empfohlen für die Verwendung mit Zirkoniumlegierungen und Titan Materialien, denn obwohl es inaktiv ist, kann es mit diesen Materialien Verbindungen eingehen.

Beim Schweißen von Stahl mit Stickstoff ist zu beachten, dass die Anwesenheit von Stickstoff die Rostbeständigkeit leicht verringern kann, indem Chrom und Nickel aus dem Stahl gelöst werden.

Die folgende Tabelle gibt einen Überblick über die empfohlenen Schutzgase.

| Ar | Er | N2 | Hinweis | |

| Aluminium und Aluminiumlegierungen | – | + | – | Mit Wasserstoff oder einem Wasserstoffgemisch lassen sich glatte und glänzende Schweißnähte erzeugen.

Die Verwendung von Wasserstoff führt zu Poren im Material Wasserstoffhaltiges Gas verursacht Poren im Material Beim Schweißen mit Kohlendioxid (CO2) oder einem Wasserstoff-Kohlendioxid-Gemisch können sehr hochwertige Schweißnähte erzeugt werden. Allerdings sind die Glätte und der Glanz dieser Schweißnähte etwas schlechter. |

| Chrom-Nickel-Stahl | + | – | + | Um Korrosion zu vermeiden, muss Argon verwendet werden, da Stickstoff mit Chrom und Nickel im Material reagiert. |

| Titan und Titanlegierungen | + | – | + | Titan reagiert stark mit Bestandteilen der Luft. Solange die Schweißtemperatur nach der Abkühlung noch 200 ℃ beträgt, ist es notwendig, das Lösungsbad vollständig mit Argon zu bedecken (z. B. kann eine Handschuhbox verwendet werden) |

| Chrom-Legierung | + | – | – | – |

| Kupfer | – | – | – | Die Verwendung von Schutzgas ist im Allgemeinen nicht erforderlich, wenn Schweißen von Kupfer. |

Vorschläge für Schutzgas bei Rohstoffen: "+" = ja, "-" = nein

Hinweis: Beim Schweißen an schmalen Geräten tritt Selbstschutz auf, da der Metalldampf den Sauerstoff in der Umgebung verdrängt. In diesem Fall ist die Verwendung eines Schutzgases nicht erforderlich.

Es gibt verschiedene Möglichkeiten, Schutzgas in die Bearbeitungsposition einzuleiten:

Die folgenden Parameter müssen für die Verwendung optimal eingestellt sein:

Die Menge des zugeführten Schutzgases muss auf der Grundlage des Lasertyp (kontinuierlich oder gepulst), die Schweißgeschwindigkeit und die Schweißnaht. TRUMPF bietet einige Standarddüsen an, die in den nachfolgenden Informationen näher beschrieben werden.

Die lineare Düse ist eine weiterentwickelte Version des Verbundrohrs, bei der jedes Rohr einzeln montiert wird.

Die lineare Düse hat die folgenden Vorteile:

Voraussetzung:

Anwendung beim Schweißen:

Die lineare Düse ist für das Schweißen von linearen Schweißnähten geeignet:

Mit dieser Düse kann das Schutzgas geradlinig geführt werden, und der Einfluss von Metalldampf kann durch den Einsatz einer seitlichen MDE-Düse reduziert werden.

Voraussetzung:

Anwendung beim Schweißen:

Die lineare Düse ist für das Schweißen von linearen Schweißnähten geeignet:

Die konische Düse ist mit einem Strahlregler ausgestattet, der eine laminare Strömung und eine gleichmäßige Verteilung des Schutzgases gewährleistet.

Sprudeldüsen können verwendet werden, wenn die folgenden Voraussetzungen erfüllt sind:

Anwendung beim Schweißen:

Die Sprudeldüse kann eine großflächige, laminare Gaszufuhr gewährleisten, wenn die Strahlleistung und Schweißgeschwindigkeit sind gering. Andererseits bieten konische Düsen eine gleichmäßige Verteilung des Schutzgases, insbesondere in schwer zugänglichen Bereichen.

Es wird empfohlen, einen Abstand von 8 - 12 mm und einen Winkel von 30° - 50° zum Werkstück einzuhalten, je nach Anwendung.

Andere Methoden

In Situationen, in denen eine vollständige und gleichmäßige Abdeckung des Materials mit Schutzgas gewährleistet werden muss, wird die Verwendung von Handschuhkästen empfohlen. Der Handschuhkasten schließt den Arbeitsbereich vollständig ein und verhindert ein Überströmen des Schutzgases.

Da die Handschuhbox vollständig mit dem Schutzgas gefüllt ist, ist keine separate Schutzgasdüse erforderlich.

Beim Laserschweißen gibt es zwei verschiedene Schweißverfahren:

Beim Wärmeleitfähigkeitsschweißen schmilzt nur die Oberfläche des Materials, so dass die Schweißnaht nur wenige Zehntelmillimeter tief ist. Dieses Schweißverfahren wird hauptsächlich mit gepulsten Nd:YAG-Lasern eingesetzt.

Im Gegensatz dazu erzeugt das Tiefschweißen tiefe und schmale Schweißnähte. Dieses Verfahren wird mit einem Nd:YAG-Laser im Dauerstrichbetrieb durchgeführt.

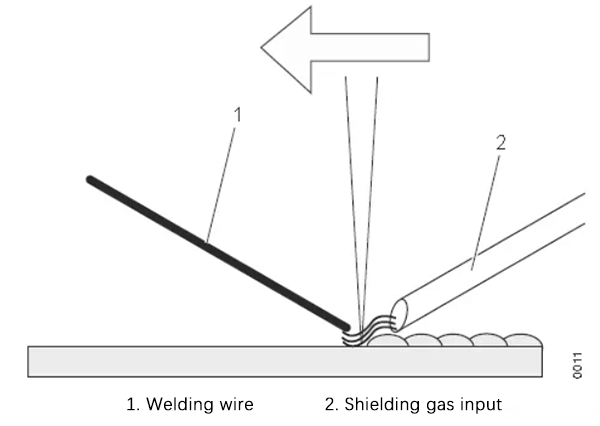

Um beim Schweißen mit einem gepulsten Laser die besten Ergebnisse zu erzielen, wird der Schweißdraht (falls verwendet) normalerweise langsam eingeführt. Die Richtung der Schutzgaszufuhr kann frei gewählt werden.

Um beim Schweißen mit einem Dauerstrichlaser optimale Ergebnisse zu erzielen, muss das Schutzgas vorwärts eingeleitet und das Einführen des Schweißdrahtes (falls verwendet) verlangsamt werden.

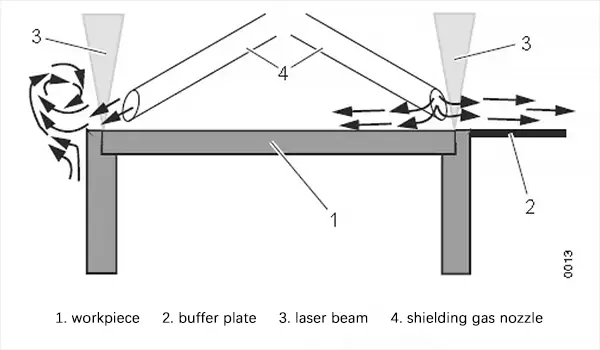

Die Schutzgaseintrittsdüse sollte so angeordnet sein, dass ein gleichmäßiger Luftstrom erzeugt wird. Beim Schweißen entlang der Kante kann ein Wirbel erzeugt werden, der Sauerstoff aus der Umgebung in den Schweißbereich einbringt.

Wenn der Sauerstoffgehalt 0,5% überschreitet, kann das Material mit dem Sauerstoff reagieren. Um den Luftstromwirbel entlang der Kanten während des Schweißens zu verhindern, können Pufferplatten installiert werden.

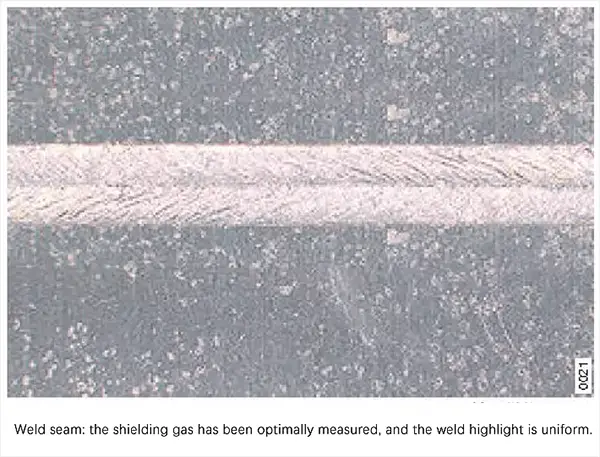

Die genaue Messung des Schutzgases ist entscheidend, um optimale Schweißergebnisse zu erzielen. Idealerweise sollte ein gleichmäßiger und laminarer Luftstrom über dem Bearbeitungspunkt vorhanden sein.

Ist die Menge des zugeführten Schutzgases zu gering, bietet es möglicherweise keinen ausreichenden Schutz, so dass Feuchtigkeit im Gas oder Luft in die Schweißnaht eindringen kann. Wird dagegen zu viel Schutzgas verwendet, können Wirbel entstehen, durch die Luft in den Schweißbereich gelangt.

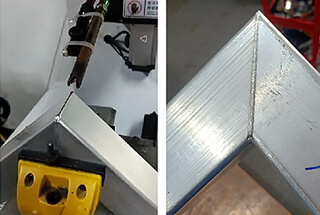

Die Farbe der Schweißnaht kann Aufschluss über die Menge des beim Schweißen verwendeten Schutzgases geben. Erscheint die Schweißnaht grau, bedeutet dies, dass kein Schutzgas verwendet wurde. Erscheint die Schweißnaht gelb, muss die Messung des Schutzgases optimiert werden.

Wenn die Schutzgasmessung optimiert ist, wird eine hochglänzende Schweißnaht erzeugt.

Eine Schutzgasdüse mit Strahlregler kann einen gleichmäßigen Schutzgasstrom gewährleisten. Das gleiche Ergebnis kann durch die Verwendung von Stahlwolle in der Düse erzielt werden.

Querliegender Luftschleier:

Windvorhänge sind nützlich bei Schweißanwendungen die eine erhebliche Menge an Spritzern und Dampf erzeugen. Der Luftvorhang muss so eingestellt werden, dass die Strömung des Luftvorhangs das Schutzgas nicht beeinträchtigt.

Anregung:

Mit einem einfachen Test lässt sich feststellen, ob der Gasstrahl optimal eingestellt ist. Legen Sie ein Stück Papier über das Werkstück und stellen Sie den Luftdruck der Düse so ein, dass das Papier nicht nach unten gedrückt oder von der Düse eingezogen wird.

Unterschiedliche Schutzgase können zu unterschiedlichen Ergebnissen führen, die sich auf die Form der Schweißnaht auswirken und eine glattere und poliertere Schweißnahtoberfläche erzeugen. Die Wahl des Schutzgases kann sich auch auf die Bildung von Poren in der Schweißnaht und von Spritzern auswirken und die Einkopplung des Laserstrahls behindern.

| Ar | Er | N2 | Kein Schutzgas | |

| Form der Schweißnaht

b = Breite T = Tiefe |  |  |  |  |

| Oberfläche der Schweißnaht | ++ | + | + | – |

| Spritzer | + | + | 0 | – |

| Stoma | ++ | + | + | – |

| Laserstrahl-Kopplung | – | – | – | + |

| Kosten | – | – | 0 | Weniger |

Um die Wirkung des Schutzgases zu optimieren, ist es notwendig, das Schutzgas vor und nach dem Schweißen kurz zu öffnen. Nach dem Öffnen des Schutzgases erreicht das Gas das Werkstück erst mit einer gewissen Verzögerung. Auch die noch abkühlende Schmelze nach dem Schweißen erfordert eine kurze Bedeckung mit Schutzgas.