Haben Sie sich schon einmal gefragt, wie Bleche so präzise und makellos gebogen werden können? Dieser Artikel enthüllt die Magie hinter den V-Nut-Maschinen. Erfahren Sie, wie sie die Metallbearbeitung verändern und die Präzision und Ästhetik in Branchen von Aufzügen bis hin zu hochwertigen Dekorationen verbessern. Machen Sie sich bereit für eine Entdeckungsreise in die faszinierende Welt der V-Nut-Biegetechnik und ihrer revolutionären Wirkung!

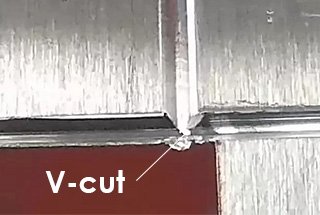

Eine Nutenfräse, auch V-Nutenfräse oder V-Nutmaschine genannt, ist ein Werkzeug, mit dem V-förmige Nuten in Metallplatten geritzt und geschlitzt werden. Dadurch kann der Biegeradius verringert und das Aussehen von Blechwerkstücken verbessert werden.

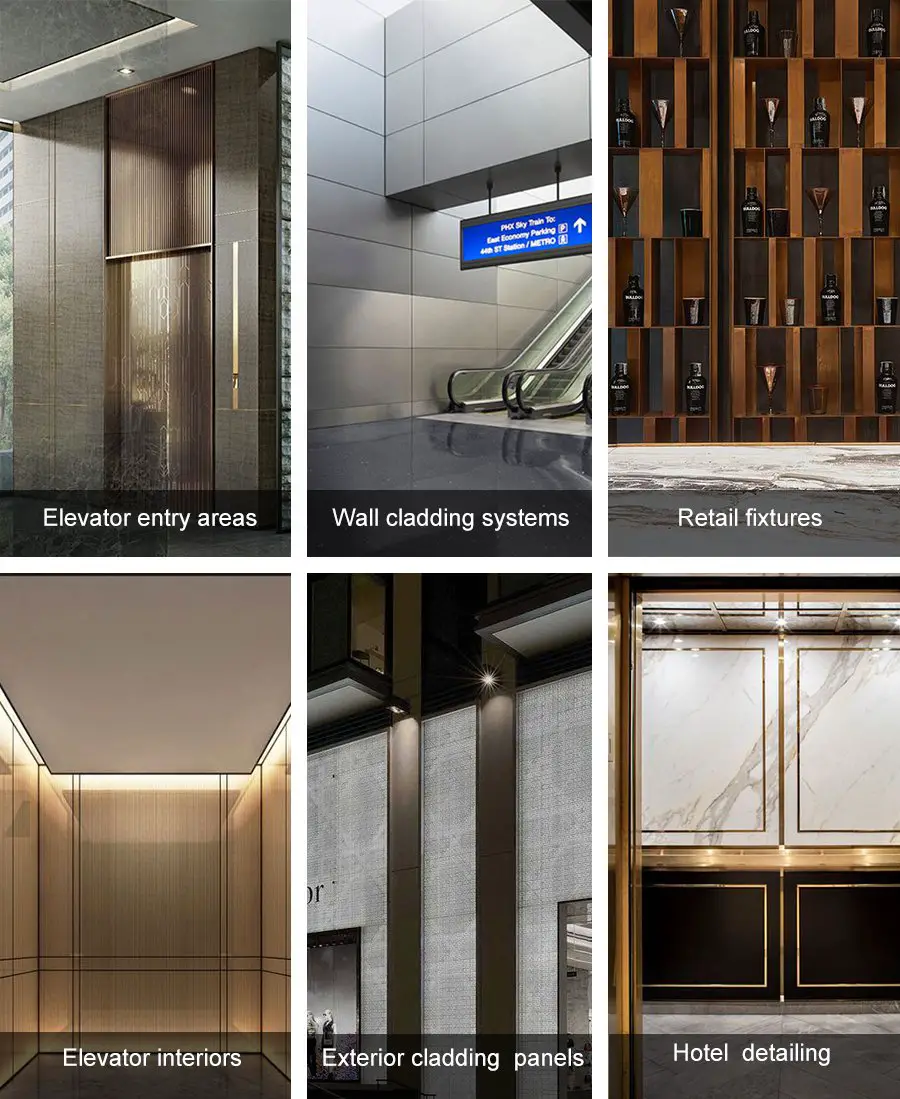

Die Maschine eignet sich besonders für Branchen, in denen eine hochpräzise Plattenbearbeitung erforderlich ist, wie z. B. bei der Herstellung von Aufzügen, Verpackungsmaterialien, Edelstahlverarbeitung, Haushaltsgeräten und Requisiten.

Mit der Entwicklung der Wirtschaft steigt die Nachfrage nach Metalldekorationsmaterialien mit Biegeformung in der mittel- und hochwertigen Dekoration, z. B. in Hotels, Restaurants, Einkaufszentren, Banken und Flughäfen.

Herkömmliche Biegemethoden wie das erzwungene Biegen, das freie Biegen und sogar das Dreipunktbiegen konnten die oben genannten Anforderungen nicht erfüllen.

Mit anderen Worten: Das Biegen des Blechs mit einer Abkantpresse allein kann den Designansprüchen des Designers nicht gerecht werden und erreicht nicht die Qualität und dekorative Wirkung einer mittleren und hochwertigen Dekoration.

Deshalb wurde eine neue Biegetechnik entwickelt, die V-Nut Biegetechnik.

Wie sieht das Herstellungsverfahren für V-Nut-Biegungen aus?

Um es einfach auszudrücken, ist es das:

Zunächst wird das Blech mit dem V-Rillen-Verfahren (oder V-Schnitt) bearbeitet. Dann biegen Sie das gerillte Blech in verschiedenen Winkeln und Formen mit einer Abkantpresse mit einer allgemeinen oder speziellen Form.

Ein solches gebogenes Werkstück erfüllt die besonderen Anforderungen an eine hochwertige Dekoration in Hotels, Restaurants, Einkaufszentren, Banken und Flughäfen.

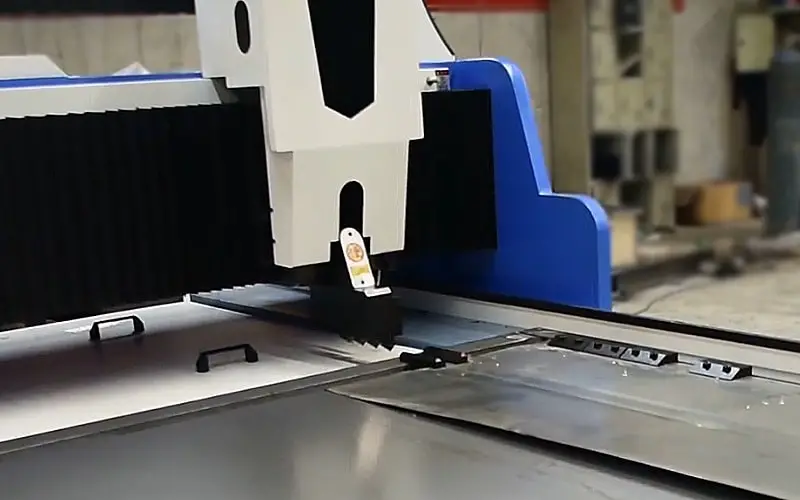

Die Hauptausrüstung der V-Nut-Biegetechnik ist Abkantpresse und V-Groover aus Blech (auch V-Grooving-Maschine genannt).

Die Abkantpresse ist eine traditionelle Blechbiegen Maschine, und die Dünnblech-V-Nutmaschine ist eine neue Art von Blechbearbeitungsmaschinen, die die Schlüsselausrüstung der V-Schnitt-Biegetechnik ist.

Um die Abkantpresse besser zu verstehen, können Sie nachlesen Der ultimative Leitfaden für Abkantpressen.

Also, was ist blech V-Nutfräsmaschine?

Die V-Nutfräsmaschine ist auch als CNC-V-Schneidmaschine oder V-Nutfräsmaschine bekannt. Es wird hauptsächlich verwendet, um eine bestimmte Tiefe von V-Schneiden auf Edelstahlplatten, gewöhnliche Stahlplatten zu erreichen, AluminiumplattenKupferbleche und Verbundbleche unter 4 mm vor der Biegeumformung.

Das mit dieser Technik hergestellte Werkstück hat einen kleinen Biegeradius, keine offensichtlichen Farbveränderungen und kleine Biegekraft Anforderungen. Darüber hinaus reduziert es den Geradheitsfehler der runden Kante von schmalen, langen Werkstücken, und die allgemeine Presse Bremse und Werkzeuge können zum Biegen von Werkstücken mit komplizierter Querschnittsform verwendet werden.

V-Nutenfräsmaschinen sind in der Industrie weit verbreitet, z. B. bei der Dekoration von Edelstahl, Aufzügen, Sicherheitstüren und Schränken.

Vor der Entwicklung spezieller V-Nutmaschinen wurden in den Werkstätten in der Regel Hobelmaschinen verwendet, um V-förmige Nuten in Bleche einzubringen. Da die Hobelmaschine jedoch nicht über eine wirksame Pressvorrichtung für Bleche verfügt, können die V-Nutentiefe des Blechs und der Positionierungsabstand der V-Nut nicht präzise gesteuert werden. Außerdem haben Hobelmaschinen einen hohen Energieverbrauch und einen geringen Wirkungsgrad.

Derzeit wird das V-Nuten für Bleche mit einer neuen Metallart Blechnutenmaschine, die nach den speziellen Bedürfnissen der mittleren und gehobenen Dekorationsindustrie und der Aufzugsindustrie entwickelt und hergestellt wurde. Diese Maschine kann V-förmige Nuten für Materialien wie Edelstahlblech, Eisenblech und Kupferblech herstellen. Mit der Installation von speziellem Zubehör kann die V-Nut-Maschine auch zum Schleifen, Polieren und Ziehen von Blechmaterialien und Profilen verwendet werden.

Die Grundprinzipien des Blechs Nutenfräsverfahren sind wie folgt:

Die Metallplatte wird fixiert, und das V-Groover-Messer schneidet mechanisch die Metallmaterial auf der Bewegungsspur, um eine V-Nut zu bilden.

Die Größe des Biegewinkels hängt mit der Tiefe der V-Nut zusammen.

Je kleiner der Biegewinkel ist, desto größer ist die Tiefe der V-Nut, die genutet werden muss.

Es gibt mehrere technische Parameter, die einen größeren Einfluss auf die Nuten Prozess.

Im Folgenden werden die technischen Parameter einer Nutenfräsmaschine als Beispiel verwendet (Abbildung 2).

Abb.2 Technische Parameter von V-Nutenfräsmaschine

| Modell | 1250×4000 |

|---|---|

| Maximale Einstechbreite (mm) | 1250 |

| Maximale Einstechlänge (mm) | 4000 |

| Maximale Rillentiefe (mm) | 4 |

| Minimale Einstechtiefe (mm) | 0.8 |

| V-Nut Mindestabstand von der Seite (mm) | 10 |

| Einstechgeschwindigkeit (m/min) | 40 |

| Auflösung der Links-Rechts-Bewegung des Werkzeugträgers (mm) | 0.001 |

| Positioniergenauigkeit (mm) | ±0.001 |

| Auflösung der Auf- und Abwärtsbewegung des Werkzeugträgers (mm) | 0.001 |

| Positioniergenauigkeit (mm) | ±0.01 |

| Hauptleistung (Kw) | 4.4 |

(1) Maximale Breite und Länge des geschlitzten Blechs: Dieser Parameter wirkt sich auf die maximale Größe des Blechs aus, das die V-Nutenfräse bearbeiten kann.

(2) Maximale Dicke des geschlitzten Blechs: Dieser Parameter beeinflusst die maximale Blechdicke, die das Gerät verarbeiten kann.

(3) Der Mindestabstand der V-förmigen Rille von der Kante: Dieser Parameter gibt den Mindestabstand zwischen der Kante des genuteten Blechs und der Kante des Plattenmaterials bei der Bearbeitung von Metallplatten an. Dieser Abstand dient hauptsächlich dazu, dass die Nutenmaschine den Nutenabstand einhalten kann. Hinzu kommt der vom Hersteller festgelegte Sicherheitsabstand. Je kleiner der Wert des Mindestabstands der V-förmigen Nut von der Kante ist, desto kleiner ist auch der Wert des Mindestabstands der Nutkante von der Kante des Blechmaterials.

(4) Schnittgeschwindigkeit: Dieser Parameter gibt die Geschwindigkeit der linearen Bewegung des Werkzeugs bei der Bearbeitung von Metallplatten an. Je größer der Wert ist, desto höher ist die Bearbeitungseffizienz des Geräts.

(5) Links und rechts, oben und unten Bewegung Auflösung und Positioniergenauigkeit des Werkzeughalters: Jeder Parameter spiegelt hauptsächlich die Bearbeitungsgenauigkeit des Geräts wider. Derzeit ist die minimale Positioniergenauigkeit, die inländische Technologie erreichen kann ±0,01 mm.

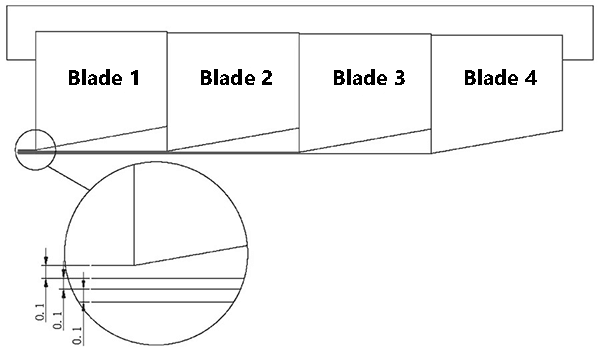

Neben den oben erwähnten Parametern der Ausrüstung, die sich auf den Rillprozess auswirken, ist ein weiterer wichtiger Parameter das Messer.

Die Qualität und die Anzahl der Schneiden wirken sich direkt auf die Bearbeitungseffizienz und die Geschwindigkeit des Werkzeugverschleißes aus.

Herkömmliche Nutenfräsgeräte verwenden drei Klingen zum gleichzeitigen Schneiden, während die aktuelle Technologie vier Klingen zum gleichzeitigen Schneiden verwendet.

Der Aufbau des Blattes ist in Abbildung 3 dargestellt.

Abbildung 3 Schematische Darstellung des Werkzeugaufbaus

Der Abstand zwischen den einzelnen Klingen beträgt 0,1 mm, und die maximale Tiefe einer einzelnen Rille mit vier Klingen kann 0,6 mm erreichen.

Um die Qualität des Einstechvorgangs zu gewährleisten und die Lebensdauer der Klinge zu verlängern, liegt die Tiefe eines einzelnen Einstechvorgangs bei den meisten Unternehmen bei 0,4 bis 0,5 mm.

Die neuesten in der Branche entwickelten Klingen sind aus einer Legierung hergestellt, und mit jeder Klinge können 2500 bis 3000 Meter Edelstahlmaterial gerillt werden.

Derzeit ist die Länge der Metallplatte für V-Grooving: 2500mm, 3200mm, 4000mm, 5000mm, 6000mm und die Verarbeitungsbreite des Blechs ist hauptsächlich: 1250mm, 1500mm, 2200mm, 2400mm.

Der beliebteste Typ ist die 4000×1250 (L*B) V-Nutmaschine.

Wenn klassifiziert nach der StrukturstilDie V-Nutmaschine für Bleche kann in 4 Typen unterteilt werden:

Die Balkenstruktur ist fest, und der Werkzeughalter kann vor der Nut auf dem Querbalken positioniert werden.

Das zu bearbeitende Blech wird mit einer Andruckvorrichtung auf dem Arbeitstisch fixiert, und die V-förmige Nut wird durch Hin- und Herbewegen des Arbeitstisches entlang der langen Schiene hergestellt. Dieser Prozess ist ähnlich wie bei einer speziellen Hobelmaschine.

Allerdings ist der Energieverbrauch beim V-Nutenfräsen von Blechen sehr hoch, da sich der vom Motor angetriebene Arbeitstisch entlang der langen Schiene hin und her bewegt.

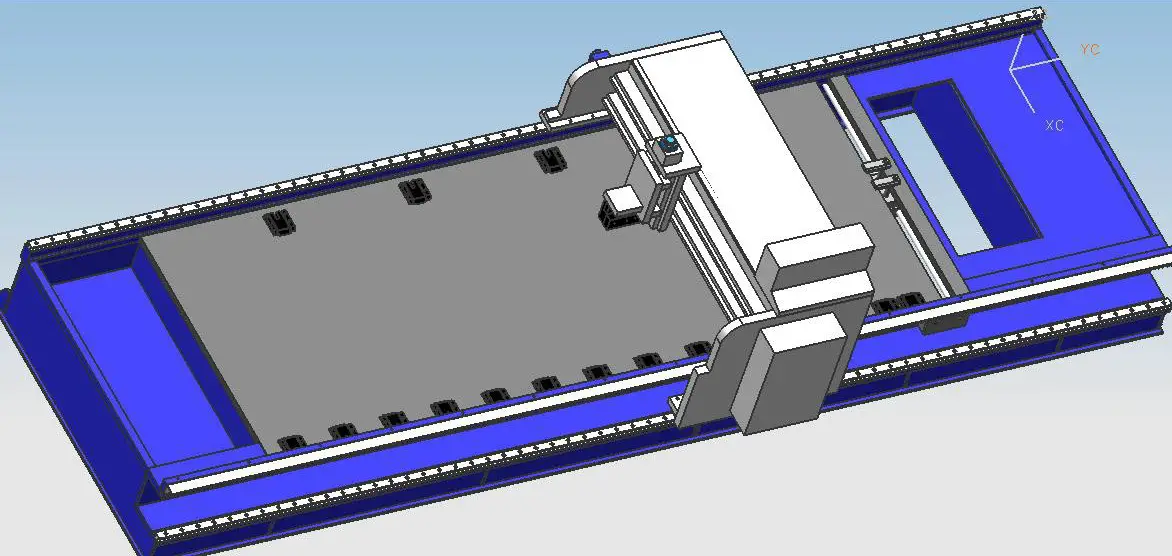

Der Arbeitstisch ist feststehend, und das zu bearbeitende Blech wird durch eine Pressvorrichtung auf dem Arbeitstisch fixiert. Der Werkzeughalter wird auf dem Querträger positioniert, indem er nach links und rechts bewegt wird. Das V-Nuten wird durch die Hin- und Herbewegung des Trägers entlang der langen Schiene auf dem Arbeitstisch realisiert. Während des V-Nutenfräsens ist der Arbeitstisch fixiert, aber der Energieverbrauch ist aufgrund der Hin- und Herbewegung des Trägers entlang der langen Schiene sehr hoch.

Der Arbeitstisch ist feststehend, und das zu bearbeitende Blech wird mit einer Pressvorrichtung auf dem Arbeitstisch fixiert.

Der Balken bewegt sich entlang der kurzen Schiene des Arbeitstisches hin und her, um die Positionierung vor dem Einstechen durchzuführen.

Der Werkzeughalter führt den V-Schnitt durch, indem er sich entlang des Strahls nach links und rechts bewegt.

Der Energieverbrauch ist aufgrund des festen Arbeitstisches und des Trägers beim V-Nutenfräsen gering, und die für die Hin- und Herbewegung des Werkzeughalters entlang der langen Schiene benötigte Energie ist viel geringer als die für den Antrieb des Arbeitstisches und des Trägers benötigte Energie.

Der Balken und der Arbeitstisch sind feststehend, und das bearbeitete Blech wird durch die hin- und herfahrende Vorschubeinrichtung zum Vorrillen positioniert.

Der Werkzeughalter führt das V-Schneiden mit einer Hin- und Herbewegung nach links und rechts auf dem Balken aus.

Während des V-Schneidens wird nur der Werkzeughalter angetrieben, um eine Hin- und Herbewegung entlang der langen Schiene auszuführen, und eine leichte Vorschubvorrichtung wird für die Positionierung vor dem Einstechen eingesetzt, ohne dass ein mehrere Tonnen schwerer Balken angetrieben werden muss.

Daher hat es den niedrigsten Energieverbrauch und den deutlichsten Energiespareffekt.

Bei der Klassifizierung nach der Kontrollmethode kann der Dünnplatten-V-Groover in folgende Kategorien unterteilt werden:

Die Auflösung der Anzeige beträgt 0,01 mm, was den tatsächlichen Anforderungen entspricht.

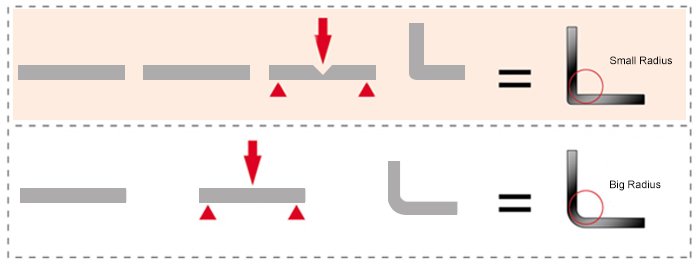

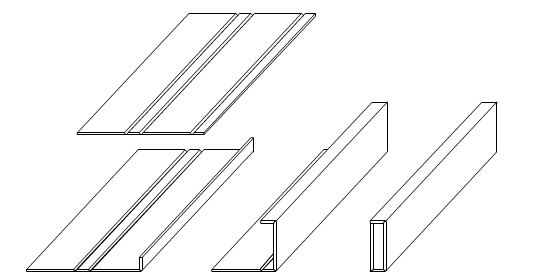

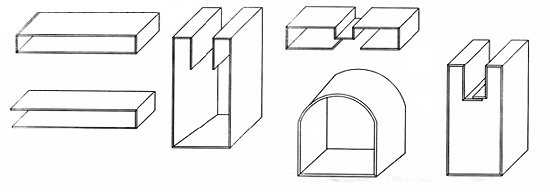

Abb.1 V-Nut-Biegeverfahren

1. Geringer Biegekraftbedarf zum Biegen des Werkstücks

Es ist ersichtlich aus der Formel zur Berechnung der Biegekraft dass die für das Werkstück erforderliche Biegekraft proportional zu seiner Blechdicke ist.

Die Biegekraft ist beim Biegen dicker Platten größer und bei dünnen Werkstücken kleiner.

Bei der V-Nut-Biegetechnik wird die benötigte Biegekraft reduziert, indem das Blech an der V-Nut geschnitten wird. BiegepositionDadurch wird die Blechdicke effektiv reduziert.

Da die Tiefe der V-förmigen Rille die Hälfte der Blechdicke beträgt, können bis zu 50% der Biegekraft eingespart werden.

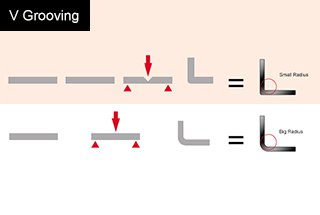

2. Ein kleiner Biegeradius des Werkstücks

Beim freien Biegen ist der Biegeradius proportional zur V-Öffnungsbreite der Matrize. Die Breite der Matrizenöffnung beträgt im Allgemeinen das 8- bis 12-fache der Blechdicke.

Um einen kleineren Biegeradius zu erhalten, müssen Sie eine Matrize mit einer kleineren V-Öffnungsbreite wählen.

Je dicker das Blech ist, desto größer ist die V-Öffnungsweite der Matrize und desto größer ist der Biegeradius.

Im Gegenteil, je dünner das Blech ist, desto kleiner ist die V-Öffnungsweite der gewählten Matrize und desto kleiner ist der Biegeradius.

Die Dicke des Blechs wird an der Biegeposition durch das V-Nuten reduziert, und der Biegeradius des Werkstücks wird natürlich proportional dazu verringert.

Im Bereich der Blechfestigkeit gilt: Je dünner die Restdicke, desto kleiner der Biegeradius des Werkstücks.

3. Kleine Farbveränderungen an den gebogenen runden Kanten der Werkstücke

Während des V-förmigen Biegevorgangs des Blechs steht die Innenseite des Biegeradius des Werkstücks unter Druckkraft und wird durch Druck verformt.

Die Außenseite des Biegeradius steht unter Zugspannung und wird gedehnt.

Die Hauptfaktoren, die die Farbveränderungen der gebogenen Rundkante des Werkstücks beeinflussen, sind die durch die seitliche Zugfestigkeit verursachte Dehnungsverformung.

Aus der V-Form ist ersichtlich Biegeverfahren des Blechs, dass die durch die seitliche Zugkraft verursachte Dehnungsverformung auch mit der Dicke des Blechs zusammenhängt.

Durch das V-Fräsen des Blechs wird die Dicke des Blechs an der Biegeposition verringert und die durch die seitliche Zugkraft beim Biegen erzeugte Dehnungsverformung wird ebenfalls reduziert, wodurch der Zweck kleiner Farbveränderungen an den gebogenen runden Kanten des Werkstücks erreicht wird.

4. Klein Geradheit Fehler an der gebogenen runden Kante des schmalen langen Werkstücks

Unter der Prozess des Biegens Bei einem schmalen langen Werkstück erzeugt die Innenseite des Biegeradius eine Druckverformung unter Druckkraft in Breitenrichtung, während sich die Verformungsmaterialien an beiden Enden in Längsrichtung bewegen. Die Außenseite des Biegeradius erzeugt eine Dehnung unter Zugkraft in der Breitenrichtung, wobei sich die Materialien in der Längsrichtung zur Mitte hin bewegen.

Dies führt dazu, dass die gebogene Kantenlinie des Werkstücks eine mittig konkave Form aufweist. Je größer die Biegeverformung ist, desto stärker ist die mittig konkave Form der Kantenlinie. Umgekehrt gilt: Je geringer die Biegeverformung, desto weniger ausgeprägt ist die zentralkonkave Form der Kantenlinie. Da das V-Nuten die Blechdicke an der Biegeposition verringert, wird auch die Biegeverformung reduziert.

Daher minimiert die V-Nut-Biegetechnik die Geradheitsfehler der Kantenlinie des schmalen, langen Werkstücks.

Für Abkantpressen werden nur allgemeine Werkzeuge benötigt, um die V-Nut-Biegetechnik auszuführen.

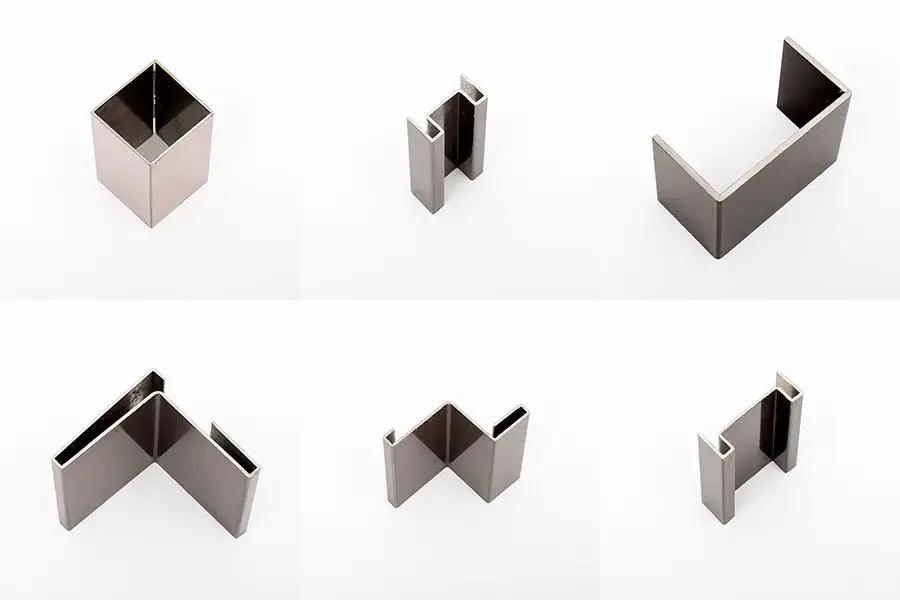

Einige Werkstücke mit kompliziertem oder geschlossenem Querschnitt können ohne Spezialwerkzeuge gebogen werden, wenn die Einstechtiefe und die Kantenlänge richtig gesteuert werden (wie in Abb. 2 gezeigt). Dies reduziert die Kosten, die durch komplexe Werkzeuge mit speziellem Design entstehen, und verkürzt den Bearbeitungszyklus.

Abb.2 Querschnittsform des Werkstücks

Die V-Nut-Biegetechnik hat aufgrund ihrer eindeutigen Vorteile und der nahtlosen Integration in bestehende Biegeverfahren in verschiedenen Branchen stark an Bedeutung gewonnen. Diese innovative Technik erfordert lediglich die Ergänzung herkömmlicher Biegeeinrichtungen durch eine V-Nut-Blechbearbeitungsmaschine, was sie zu einer kosteneffizienten und leicht umsetzbaren Lösung macht.

Die Technologie fand zunächst in der aufstrebenden mittleren bis gehobenen Architektur- und Innenausstattungsbranche breite Anwendung. Ihre Fähigkeit, präzise, ästhetisch ansprechende Biegungen mit minimaler Materialbelastung zu erzeugen, hat sie besonders wertvoll für die Herstellung von dekorativen Metallpaneelen, Blenden und individuellen architektonischen Elementen gemacht.

In der Folge hat die Aufzugsbranche das V-Nut-Biegeverfahren für sich entdeckt. Die Fähigkeit der Technologie, saubere, präzise Biegungen in dickeren Metallen herzustellen, hat sich als unschätzbar wertvoll für die Herstellung von Aufzugskabinen, Türverkleidungen und Strukturkomponenten mit erhöhter Steifigkeit und reduziertem Gewicht erwiesen.

In jüngster Zeit haben Fachleute aus der Medizintechnik und dem Schaltschrankbau großes Interesse an der V-Nut-Biegetechnik gezeigt. Bei der Herstellung medizinischer Geräte bietet die Technologie die Möglichkeit, komplexe, hygienische Designs mit glatten Ecken zu schaffen, die sich leichter sterilisieren lassen. Bei Schaltschränken ermöglicht sie die Herstellung von Gehäusen mit verbesserten EMI-Abschirmungseigenschaften und besserem Wärmemanagement durch strategische Biegeplatzierung.

In dem Maße, wie die Fachleute in der Branche ein tieferes Verständnis für die V-Nut-Biegetechnik gewinnen, erweitert sich auch ihr Anwendungsbereich. Zu den potenziellen künftigen Anwendungen gehören Komponenten für die Luft- und Raumfahrt, Karosserieteile für die Automobilindustrie und moderne HLK-Systeme, bei denen das präzise Biegen hochfester Legierungen und komplexer Geometrien entscheidend ist. Die Fähigkeit der Technologie, die Materialrückfederung zu reduzieren, die Biegegenauigkeit zu verbessern und die Materialintegrität zu erhalten, macht sie zu einem wertvollen Werkzeug für Branchen, die eine hochpräzise Blechumformung benötigen.

Öffnen Sie den Luftschalter auf der rechten Seite des Schaltkastens und schalten Sie dann den Schlüsselschalter auf der Frontplatte ein.

Die gesamte Maschine ist eingeschaltet.

Der Touchscreen zeigt nach einer Verzögerung von drei Sekunden den Startbildschirm an.

Auf dem hellen Touchscreen wird die gesamte Maschine in die Betriebsüberwachung überführt und es werden folgende Informationen angezeigt:

(1) Position des Strahls

Diese Position stellt den Abstand zwischen dem Strahl und dem Anfangspunkt dar und wird vom Schraubengeber erfasst. Die angezeigten Zahlen geben die Nummer der Nutenlinie an.

(2) Zielposition

Die Zielposition des sich aktuell bewegenden Strahls wird angezeigt. Wenn die Einstechmaschine nicht mit dem Einstechen begonnen hat, wenn der Strahl die Zielposition erreicht, drücken Sie die Taste "Strahlbewegung", und die Maschine bewegt sich nicht.

(3) Aktuelle Entfernung

Dieser Abstand ist der Abstand zwischen der aktuellen Rille und der vorherigen Rille.

(4) Position des Klingenhalters

Die Position des Klingenhalters wird als 3D-Punkt relativ zum Ursprungspunkt oder zum Ausgangspunkt angezeigt. Die Position wird durch den Schrittmotor-Encoder auf der Spindel gemessen, und wenn die Position größer als 29,8 mm ist, bewegt sich der Werkzeughalter nicht. Die Zahl auf der Rückseite gibt die Anzahl der Einstiche an.

(5) Als Arbeitsparameter werden die Blechbreite und die Blechdicke eingestellt.

(6) Drücken Sie die Starttaste, um mit dem Einstechen zu beginnen, wenn die Positionsleuchte blinkt. Wenn die Tiefenanzeige blinkt, drücken Sie die "Move"-Taste, um zur nächsten Position für das Einstechen zu gelangen.

(7) Drücken Sie auf "Manuelle Bedienung", um den Betriebsbildschirm manuell zu steuern.

(8) Drücken Sie die Taste "Rillenvorbereitung öffnen", um den Balken an die Vorderseite der Plattform zu bewegen und die verschiedenen Rillenparameter zu initialisieren, um das Rillen der nächsten Metallplatte vorzubereiten.

Der Strahl bewegt sich nicht, wenn die Strahlposition kleiner ist als der anfängliche Positionsoffset, aber die Parameterinitialisierung ist normal, und die Taste sollte während des Einstechens nicht gedrückt werden.

(9) Zum Auswechseln des Messers wird eine Rillenpausentaste gesetzt.

Wenn die Taste gedrückt wird, stoppt die Nutenfräsmaschine ihren Betrieb, und dann drücken Sie die Taste, um die Maschine wieder zu starten.

(10) Drücken Sie "Parametereinstellung", um zum Bildschirm für die Parametereinstellung zu gelangen.

(1) "Strahl vorwärts" bedeutet, dass der Strahl manuell vorwärts bewegt wird, und die Bewegungsgeschwindigkeit wird in den Systemparametern eingestellt.

(2) "Strahl rückwärts" bedeutet, dass der Strahl manuell zurückbewegt wird, und die Bewegungsgeschwindigkeit wird in den Systemparametern eingestellt.

(3) "Werkzeughalter nach links" bedeutet, dass der Werkzeughalter manuell nach links bewegt wird, wobei die Bewegungsgeschwindigkeit in den Systemparametern eingestellt ist.

(4) "Werkzeughalter nach rechts" bedeutet, dass der Werkzeughalter manuell nach rechts bewegt wird und die Bewegungsgeschwindigkeit in den Systemparametern eingestellt ist.

(5) "Werkzeughalter nach oben" bedeutet, dass der Werkzeughalter manuell nach oben bewegt wird.

(6) "Werkzeughalter nach unten" bedeutet, dass der Werkzeughalter manuell nach unten bewegt wird.

(7) "Betriebsanleitung": Drücken Sie diese Taste, um den Bildschirm mit den Betriebsanweisungen aufzurufen.

(8) "Originalausrichtung": Drücken Sie diese Taste, um die Funktion der Rückführung des Originals zur Korrektur der Position des Strahls auszuführen.

Im Allgemeinen ist es nicht notwendig, die Funktion der Rückkehr zum Ursprung auszuführen (da der Computer nicht über die Funktion des Ortsspeichers verfügt).

Wenn die Nutenfräsmaschine jedoch länger als zwei Tage gestoppt wurde oder wenn die Position aufgrund anderer Umstände nicht korrekt ist, sollte die Funktion der Rückkehr zum Ursprung erst nach der Elektrifizierung durchgeführt werden, um den normalen Betrieb der Maschine sicherzustellen.

Für die Systemparameter gibt es mehrere Arten von Schaltflächen:

(1). Der "Verzögerungsvorlauf" ist die Position, in der der Strahl von hoher Geschwindigkeit auf eine konstante Geschwindigkeit abbremst.

Dieser Parameter ist für die Positionierung entscheidend.

Wenn jede Positionierung den Hub überschreitet, dann erhöhen Sie diesen Parameter, der im Allgemeinen auf 8 mm eingestellt ist, mit einer maximalen Einstellung von 9,999 mm.

(2). "Positionierung voraus" ist die vorgesehene Position vor dem Anhalten.

Nach dem Anhalten bewegt sich der Balken unter der Wirkung der Trägheit in die Positionsposition.

Wenn die Nutmaschine nicht bei jedem Anschlag an der richtigen Position anhält, bedeutet dies, dass die Parametereinstellung zu groß ist.

Andernfalls ist der Parameter zu klein eingestellt. Der maximale Wert für diesen Parameter kann auf 0,8 mm eingestellt werden.

(3). "Zulässiger Fehler" ist der zulässige Fehler nach der Positionierung. Liegt er nicht in diesem Bereich, darf nicht genutet werden und eine manuelle Korrektur ist erforderlich.

(4). Der "Anfangspunktfehler" bezieht sich auf den Abstand zwischen der Klingenspitze und der Kante nach der Korrektur des Ursprungs.

Die Mindesteinstellung beträgt 8 mm.

Andernfalls muss der vordere Näherungsschalter rechtzeitig eingestellt werden.

1). Die Rillen müssen die folgenden Bedingungen erfüllen

2). Beweglicher Strahl

Wenn Sie mit dem Nuten fertig sind, drücken Sie die Taste "Balken bewegen", um den Balken zur nächsten Nutenposition zu bewegen, die von der Nutenmaschine automatisch zur Zielposition hinzugefügt wird.

Nachdem sich der Balken automatisch positioniert hat, muss ein Einstechvorgang durchgeführt werden, bevor sich der Balken wieder bewegen kann. Dieser Vorgang wird so lange fortgesetzt, bis alle Rillenlinien fertiggestellt sind.

3). Bedingungen für bewegliche Balken

4). Drücken Sie die Taste "Nuten fertig", um den Balken an die Vorderseite der Plattform zu bewegen.

Bei der Auswahl einer V-Nut-Maschine für die Metallbearbeitung stehen die Hersteller oft vor der Entscheidung zwischen einer horizontalen V-Nut-Maschine und einer vertikalen V-Nut-Maschine. Um eine fundierte Entscheidung treffen zu können, ist es wichtig, die wichtigsten Unterschiede in Bezug auf Konstruktion, Betrieb und Fähigkeiten zu kennen.

Derzeit dominieren zwei Haupttypen von V-Nutmaschinen den Markt: vertikale und horizontale (Gantry-)Konfigurationen.

Vertikale V-Grooving-Maschinen haben eine Struktur, die an einen Türrahmen erinnert. Bei diesem Aufbau positioniert eine spezielle Vorrichtung die Metallplatte an der genauen Bearbeitungsstelle. Sobald das Blech sicher eingespannt ist, wird die V-Nut durch die lineare Bewegung des Schneidwerkzeugs erzeugt. Der Fräser führt zur Bearbeitung eine geradlinige Bewegung aus, während das Werkstück je nach Bedarf neu positioniert wird, um den Nutenvorgang zu erleichtern. Diese Konstruktion ist besonders effektiv für kleinere Platten und bietet eine ausgezeichnete Stabilität während des Schneidprozesses.

Bei den horizontalen (Gantry-) V-Nutenfräsmaschinen wird dagegen ein anderer Ansatz verfolgt. Diese Maschinen zeichnen sich durch einen geräumigen Arbeitstisch aus, auf dem die Metallplatte mit Hilfe von Druckklammern fest eingespannt ist. Der Schneidmechanismus ist auf einem Portal montiert und bildet eine automatisierte mechanische Struktur, die sich über das Werkstück bewegt. Das Werkzeugpositionierungssystem auf dem Portal positioniert zunächst den Bearbeitungsweg entlang der Y-Achse, dann fährt die gesamte Portalbaugruppe in der X-Achse und treibt das Schneidwerkzeug an, um die V-Nut-Bearbeitung durchzuführen. In dieser Konfiguration bleibt das Werkstück stationär, während der Fräser den Einstechvorgang ausführt.

Jede Art von V-Nut-Maschine bietet unterschiedliche Vorteile, abhängig von Faktoren wie Werkstückgröße, Produktionsvolumen und spezifischen Anwendungsanforderungen. Die Wahl zwischen vertikalen und horizontalen Konfigurationen hängt oft von Überlegungen ab, wie z. B. der verfügbaren Stellfläche, den Materialtransportmöglichkeiten und der Komplexität der zu bearbeitenden V-Nuten.

Jeder Rillentyp hat Vor- und Nachteile (Tabelle 1).

Tabelle 1 Vergleich der vertikalen und horizontalen V-Nutentechnik

| Artikel | Vertikale V-Nutfräse | Gantry V Groover |

|---|---|---|

| Verarbeitungsbereich | Bei der Bearbeitung von Werkstücken, die rundherum genutet werden müssen, ist bei langen Werkstücken ein zusätzlicher Tisch erforderlich, um das Werkstück bei der Bearbeitung der kurzen Seite zu tragen, was unbequem zu bedienen ist. | Dreiachsige CNC-Bearbeitung mit einem großen Bearbeitungsbereich, geeignet für eine Vielzahl von großformatigen Formen. |

| Technologie für die Bearbeitung von Arbeitstischen | Die Oberfläche des Arbeitstisches ist aus hochQualitätsform Stahl nach einer umfassenden Wärmebehandlung und wird mit einer Schleifmaschine fein geschliffen. Die Oberflächenfeinheit erreicht einen Spiegeleffekt. | Die Oberfläche des Arbeitstisches wird durch gewöhnliche Eisenplatten geschweißt. Die Härte des Werkstücks ist höher als diese. Der rillende Stahldraht, beschädigte Klingen usw. machen die Oberfläche des Arbeitstisches löchrig (erfordert die Selbsthobelfunktion zur regelmäßigen Wiederherstellung der Oberfläche des Arbeitstisches). |

| Effizienz der Verarbeitung | Der Mindestabstand zwischen der V-förmigen Nut und der Kante beträgt 10 mm, und die Schnittgeschwindigkeit beträgt 40 m/min. | Der Mindestabstand zwischen der V-förmigen Nut und der Kante beträgt 8 mm, und die Schnittgeschwindigkeit beträgt 50 m/min oder mehr.Keine Notwendigkeit für hin- und hergehende Fütterung, so ist mehr effizient. |

| Leistungsverlust | Der Werkzeugträger bewegt sich verlustarm hin und her (Hauptmotorleistung 4,4 kW). | Das Portal und der Werkzeugträger bewegen sich gemeinsam hin und her, und der Verlust ist groß (die Hauptmotorleistung beträgt 5,5 kW). |

| Sicherheit | Die Vertikal-Nutfräsmaschine spannt das Werkstück automatisch durch hydraulischen Druck, positioniert automatisch und arbeitet automatisch. Der Bediener ist von den beweglichen Teilen der Maschine entfernt. | Das Werkstück wird innerhalb des Bewegungsbereichs der Maschine eingespannt. Das Portal bewegt sich mit hoher Geschwindigkeit, und das Steuerteil läuft mit dem Portal mit. Der Bediener muss auf eine sichere Verwendung achten. |

| Gesamteffekt | Da nach dem Greifen des Werkstücks ein automatischer Vorschub erforderlich ist, zerkratzen die beim Nuten erzeugten Eisenreste häufig die dekorative Oberfläche, und bei der Bearbeitung großformatiger Werkstücke sind häufige Ausrichtungen und Bewegungen erforderlich, was die Oberfläche eher beschädigen kann. | Das Werkstück muss während der Bearbeitung nicht bewegt werden. Es kann während des gesamten Prozesses von einer Person bedient werden, und die dekorative Oberfläche des Werkstücks wird nicht zerkratzt, wodurch die Qualität der Oberflächenbearbeitung gewährleistet wird (ein wichtiger Grund für den Einsatz in der Aufzugsindustrie). |

Die Anwendungsmerkmale der beiden sind aus den Vergleichspunkten ersichtlich.

Die spezifische Auswahl der Ausrüstung für die Bearbeitung muss entsprechend den Anforderungen der Branche und den Eigenschaften des Werkstücks getroffen werden.

Die Portal-V-Nutfräsmaschine hat im Allgemeinen eine hohe Arbeitseffizienz, jedoch ist die Genauigkeit des Nutenfräsens (Schlitzens) nicht so gut wie bei der vertikalen V-Nutfräsmaschine.

Wenn das Blech außerdem eine unspezifische Form hat (Zuschnitt durch Laserschneiden) und mehr Nuten benötigt werden, dann empfehlen wir Ihnen eine vertikale V-Nutmaschine.

Handelt es sich bei dem Blech um ein ganzes Stück oder um ein eher symmetrisches Stück, wie z. B. quadratisch oder rechteckig, empfehlen wir, die Portal- oder Horizontalnutmaschine vom Typ V zu wählen.

Darüber hinaus ist der derzeitige Preis der V-Nutmaschine in Portalbauweise etwas niedriger als der der vertikalen V-Nutmaschine, und die Portalbauweise ist immer noch die beliebteste Option und wird von den meisten Kunden gewählt.

Da die Kunden immer höhere Anforderungen an die Ästhetik ihrer Produkte stellen, wird das Rillenverfahren immer häufiger eingesetzt.

Es wird davon ausgegangen, dass das Rillenverfahren in der Zukunft definitiv weitere Vorteile und Beiträge für die Fertigungsindustrie bringen wird.