Sollten Sie, wenn es um präzise Messungen geht, zu einem Messschieber oder einer Messschraube greifen? Beide Werkzeuge sind in verschiedenen Branchen unverzichtbar, aber jedes hat seine Stärken. In diesem Artikel werden die Merkmale, die Genauigkeit und die besten Anwendungsfälle verglichen, damit Sie entscheiden können, welches Werkzeug Ihren Anforderungen entspricht. Entdecken Sie, wie der Messschieber Längen, Durchmesser und Tiefen mühelos misst, während die Bügelmessschraube sich durch extreme Präzision auszeichnet und sich perfekt für kleinste Messungen eignet. Lesen Sie weiter, um herauszufinden, welches Werkzeug Ihre Messaufgaben verbessern wird.

Messschieber sind unentbehrliche Präzisionsmessinstrumente, die in vielen Bereichen der Fertigung und des Maschinenbaus eingesetzt werden. Diese vielseitigen Werkzeuge bieten hochpräzise Messungen für kritische Abmessungen von Werkstücken, einschließlich Länge, Innendurchmesser, Außendurchmesser und Tiefe.

Die Konstruktion von Vernier-Tastern umfasst eine Hauptskala und eine verschiebbare Vernier-Skala, die Messungen mit einer typischen Auflösung von 0,02 mm oder 0,001 Zoll ermöglichen. Dieses Präzisionsniveau ist entscheidend für die Qualitätskontrolle bei der Metallherstellung, bei Bearbeitungsvorgängen und bei Montageprozessen, bei denen enge Toleranzen unerlässlich sind.

Messschieber sind ein weit verbreitetes, hochpräzises Messinstrument in der Fertigung und Qualitätskontrolle. Sie bestehen aus einer Hauptskala und einer verschiebbaren Nonius-Skala und ermöglichen genaue Messungen von linearen Abmessungen. Die Konstruktion des Geräts ermöglicht sowohl Außen- und Innenmessungen als auch Tiefenmessungen.

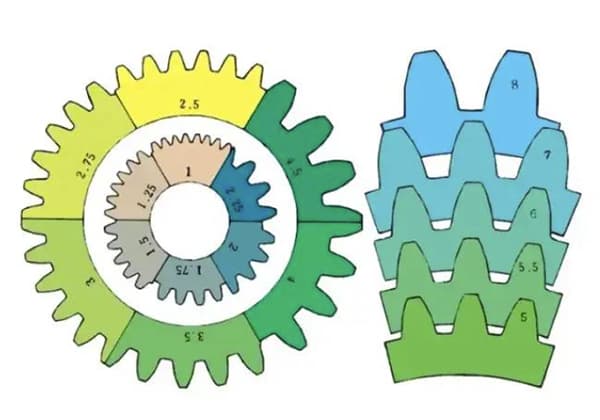

Die Genauigkeit von Messschiebern wird durch den Skalenwert auf dem Messschieber bestimmt, der in drei gängige Typen eingeteilt werden kann:

Moderne Messschieber verfügen häufig über digitale Anzeigen, die das Ablesen erleichtern, während die traditionelle Nonius-Skala für Zuverlässigkeit sorgt. Der Messbereich reicht in der Regel von 0 bis 150 mm oder 0 bis 6 Zoll, wobei für spezielle Anwendungen auch größere Größen erhältlich sind.

Zu den wichtigsten Merkmalen von Messschiebern gehören:

Eine ordnungsgemäße Kalibrierung und eine sorgfältige Handhabung sind unerlässlich, um die Genauigkeit von Messschiebern zu erhalten und zuverlässige Messungen in verschiedenen industriellen und wissenschaftlichen Anwendungen zu gewährleisten.

Am Beispiel eines genauen Messschiebers mit einem Skalenwert von 0,02 mm lässt sich das Ableseverfahren in drei Schritte unterteilen:

1) Der ganze Millimeterwert wird auf der Grundlage der nächstgelegenen Skala auf dem Hauptlineal links von der Null-Linie der Nonius-Skala abgelesen.

2) Der Dezimalwert wird abgelesen, indem die Anzahl der Skalen, die auf dem Hauptlineal rechts von der Nulllinie der Nonius-Skala ausgerichtet sind, mit 0,02 multipliziert wird.

3) Das endgültige Maß ergibt sich aus der Addition der ganzzahligen und dezimalen Teile, wie oben beschrieben.

Methode zum Ablesen eines 0,02-mm-Messschiebers.

Wie in der Abbildung oben dargestellt, entspricht die Null-Linie der Nonius-Skala der 64-mm-Markierung auf der Hauptskala. Die neunte Linie hinter der Null-Linie der Nonius-Skala stimmt mit einer Skalenlinie auf der Hauptskala überein.

Der neunte Strich hinter der Nulllinie der Nonius-Skala entspricht: 0,02×9= 0,18mm;

Die Abmessung des gemessenen Werkstücks ist also: 64+0,18=64,18mm.

Vergewissern Sie sich vor der Durchführung von Messungen, dass der Messschieber richtig kalibriert ist. Schließen Sie die Backen vollständig und überprüfen Sie, ob die Nullmarkierung der Nonius-Skala genau mit der Nullmarkierung der Hauptskala übereinstimmt. Wenn die Ausrichtung perfekt ist, fahren Sie mit den Messungen fort. Wenn eine Fehlausrichtung vorliegt, notieren Sie den Nullpunktfehler für eine spätere Kompensation.

Ein positiver Nullpunktfehler tritt auf, wenn die Nullmarke des Nonius rechts vom Nullpunkt der Hauptskala liegt, während ein negativer Nullpunktfehler vorliegt, wenn sie links liegt. Diese Konvention spiegelt das Prinzip der Zahlenreihe wider, bei der rechts positiv und links negativ ist. Berücksichtigen Sie diesen Fehler immer bei Ihren endgültigen Messungen, um die Genauigkeit zu gewährleisten.

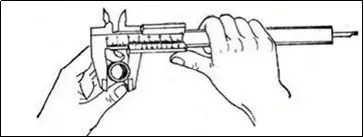

Um zu messen, halten Sie den Hauptkörper des Messschiebers fest in Ihrer dominanten Hand, normalerweise der rechten. Verwenden Sie Ihren Daumen, um die Vernier-Skala gleichmäßig zu verschieben. Diese Technik gewährleistet Stabilität und präzise Kontrolle während der Messung.

Für externe Messungen halten Sie das Objekt in Ihrer nicht dominanten Hand (normalerweise links) und positionieren es vorsichtig zwischen den Hauptbacken. Stellen Sie die Backen so ein, dass sie einen festen, gleichmäßigen Kontakt mit der Oberfläche des Objekts haben, ohne übermäßigen Druck auszuüben, der die Messwerte verfälschen könnte. Für Innenmessungen verwenden Sie die kleineren Vorsprünge am oberen Teil der Backen.

Sobald das Objekt sicher positioniert ist, beziehen Sie sich auf die Skalen für Ihre Ablesung:

Die folgende Abbildung veranschaulicht diesen Lesevorgang:

Vergessen Sie nicht, einen eventuellen Nullfehler in Ihrer endgültigen Berechnung zu berücksichtigen. Durch regelmäßiges Üben können Sie Ihre Geschwindigkeit und Genauigkeit im Umgang mit diesem Präzisionsinstrument verbessern.

Der Messschieber ist ein vielseitiges und präzises Messinstrument, das in vielen Bereichen der Industrie und des Ingenieurwesens Anwendung findet. Ihre Fähigkeit, genaue Messungen durchzuführen, macht sie in der Qualitätskontrolle, der Fertigung und der Forschung unentbehrlich. Die folgenden vier Schlüsselanwendungen zeigen die Vielseitigkeit von Messschiebern:

In der nachstehenden Abbildung sind die spezifischen Messverfahren für diese vier Anwendungen dargestellt:

Vorsichtsmaßnahmen bei der Verwendung

Der Messschieber ist ein hochpräzises Messinstrument. Bei seiner Verwendung ist besondere Vorsicht geboten:

1. Reinigen Sie vor dem Gebrauch die Messflächen der beiden Backen. Schließen Sie die Backen und prüfen Sie, ob die Null-Linie auf der Nonius-Skala mit der Null-Linie der Hauptskala übereinstimmt. Wenn sie nicht übereinstimmt, korrigieren Sie den Messwert entsprechend dem ursprünglichen Fehler.

2. Beim Messen eines Werkstücks müssen die Messflächen der Backen parallel oder senkrecht zur Oberfläche des Werkstücks stehen. Vermeiden Sie Kippen und übermäßigen Kraftaufwand, damit sich die Backen nicht verformen oder abnutzen, was die Messgenauigkeit beeinträchtigen könnte.

3. Wenn Sie die Kalibrierung ablesen, sollte Ihre Blickrichtung senkrecht zur Skalenoberfläche verlaufen. Andernfalls kann der Messwert ungenau sein.

4. Wenn Sie den Innendurchmesser messen, schwenken Sie den Messschieber vorsichtig, um den Höchstwert zu ermitteln.

5. Reinigen Sie den Messschieber nach dem Gebrauch gründlich, tragen Sie Schutzöl auf und lagern Sie ihn flach in einem Koffer, um Rost oder Verbiegungen zu vermeiden.

Die Bügelmessschraube, auch bekannt als Schraubenlehre, ist ein weiteres präzises Messinstrument. Im Folgenden werden die Grundsätze, der Aufbau und die Verwendungsmethoden der Messschraube erläutert.

Eine Bügelmessschraube, auch Mikrometerschraube genannt, ist ein Präzisionsmessgerät, das für hochgenaue Dimensionsmessungen ausgelegt ist. Im Vergleich zu Werkzeugen wie Messschiebern bietet sie eine überragende Präzision und ermöglicht in der Regel Messungen bis auf 0,001 Zoll (0,025 mm) oder bei einigen Spezialmodellen sogar bis auf 0,0001 Zoll (0,001 mm).

Das Gerät besteht aus einem C-förmigen Rahmen mit einer Spindel, die sich durch eine Hülse bewegt. Die Spindel ist mit einer Kausche verbunden, die mit Teilstrichen versehen ist. Durch Drehen der Kausche wird die Spindel vor- bzw. zurückbewegt, was präzise Messungen des Objekts zwischen der Spindelfläche und dem Amboss ermöglicht.

Die meisten Standard-Mikrometer haben einen Messbereich von 1 Zoll (25,4 mm), für spezielle Anwendungen sind jedoch auch Modelle mit größeren Messbereichen erhältlich. Die Genauigkeit und Zuverlässigkeit von Bügelmessschrauben machen sie unverzichtbar bei der maschinellen Bearbeitung, Metallverarbeitung und Qualitätskontrolle, wo enge Toleranzen entscheidend sind.

Eine Standardmessschraube besteht in der Regel aus den folgenden Hauptbestandteilen

Diese Komponenten arbeiten zusammen, um präzise Messungen von kleinen Abständen oder Dicken zu ermöglichen, typischerweise im Bereich von 0-25 mm oder 0-1 Zoll, mit einer Genauigkeit von oft 0,01 mm oder 0,001 Zoll.

Die Mikrometerschraube arbeitet nach dem Prinzip der schraubenförmigen Verstärkung, einem grundlegenden Konzept in der Präzisionsmetrologie. Dieses Prinzip macht sich die Beziehung zwischen Rotations- und Linearbewegung in einem Schraubmechanismus zunutze. Wenn die Schraube eine volle Umdrehung in der dazugehörigen Mutter vollendet, bewegt sie sich axial um eine Strecke vor oder zurück, die ihrer Steigung entspricht.

Dieser mechanische Vorteil ermöglicht die Umwandlung einer kleinen linearen Verschiebung in eine größere, leichter messbare Rotationsbewegung. Folglich können winzige axiale Verschiebungen durch die Beobachtung von Winkelpositionen auf dem Umfang des Fingerhuts genau quantifiziert werden.

In einer typischen Präzisionsmessschraube ist das Gewinde mit einer Steigung von 0,5 mm ausgeführt. Die Fingerhut, die als bewegliche Skala dient, ist genau in 50 gleiche Teilschritte unterteilt. Eine vollständige Umdrehung der Fingerhut entspricht einer linearen Bewegung der Spindel um 0,5 mm.

Diese Konfiguration führt dazu, dass jedes Inkrement auf der Kausche einer linearen Verschiebung von 0,01 mm entspricht (0,5 mm / 50 Teilungen). Diese Beziehung bildet die Grundlage für die Messauflösung der Bügelmessschraube. Die feste Hülsenskala, die in der Regel in 0,5-mm-Schritten eingeteilt ist, ermöglicht in Verbindung mit der Kausche Ablesungen von bis zu 0,01 mm.

Moderne Mikrometer sind mit einer Nonius-Skala auf der Hülse ausgestattet, die eine Interpolation zwischen den Fingerhut-Teilungen ermöglicht. Diese Verbesserung ermöglicht Messungen mit einer Auflösung von 0,001 mm (1 μm), was dem Gerät in einigen Regionen den umgangssprachlichen Namen "Tausendstel-Lineal" einbrachte.

Die Präzision und Zuverlässigkeit von Mikrometermessungen hängt von Faktoren wie der Genauigkeit des Gewindes, der Qualität der Messflächen und der richtigen Kalibrierungs- und Anwendungstechnik ab. Die regelmäßige Kalibrierung mit zertifizierten Endmaßen ist für die Aufrechterhaltung der Messgenauigkeit und der Rückführbarkeit auf internationale Normen unerlässlich.

Wenn wir Kunden dabei helfen, unser Datenerfassungsgerät mit dem Schraubenmikrometer für hocheffiziente Messungen zu verbinden, weisen wir sie in der Regel an, die folgenden Punkte zu beachten:

1. Überprüfen Sie vor der Verwendung den Nullpunkt: Drehen Sie langsam den Feineinstellknopf D′, um den Messstab (F) und den Messamboss (A) in Kontakt zu bringen, bis ein Klickgeräusch zu hören ist. An diesem Punkt sollte die Nullmarkierung auf der beweglichen Hülse mit der Grundlinie (lange horizontale Linie) auf der festen Hülse übereinstimmen, andernfalls liegt ein Nullfehler vor.

2. Halten Sie den Messschieber (C) in der linken Hand und drehen Sie mit der rechten Hand den Grobeinstellknopf (D) so, dass der Spalt zwischen dem Messstab (F) und dem Amboss (A) etwas größer ist als das zu messende Objekt. Führen Sie das Objekt ein und drehen Sie dann den Feststellknopf (D'), bis das Objekt fixiert ist und die Ratsche ein Geräusch von sich gibt. Sobald der Messstab durch Betätigen des Arretierknopfes (G) fixiert ist, wird die Messung durchgeführt.

Wenn zum Beispiel die feste Skala 5 mm anzeigt, die halbe Skala sichtbar ist (0,5 mm) und die Fingerhutskala 28 anzeigt (28 × 0,01 = 0,28 mm), beträgt der Gesamtmesswert 5,78 mm.

Mikrometer-Schraubendruckmessgeräte sind in der Lage, Messungen bis auf 0,01 mm (10 Mikrometer) oder sogar 0,001 mm (1 Mikrometer) genau vorzunehmen. Diese außergewöhnliche Genauigkeit bei der Messung kleiner Abmessungen ist der Grund, warum das Instrument in der Technik und der Fertigung oft einfach als "Mikrometer" bezeichnet wird.

Um genaue Messwerte zu gewährleisten, ist es wichtig, die richtige Kalibrierung beizubehalten, einen gleichmäßigen Messdruck zu verwenden (der oft durch einen Ratschenmechanismus erreicht wird) und regelmäßig den Nullpunkt zu überprüfen. Darüber hinaus kann das Verständnis der Nonius-Skala bei einigen Modellen die Messgenauigkeit weiter verbessern.

Nähern Sie sich beim Messen vorsichtig mit der Kausche dem Objekt, bis die Spindel nahe am Werkstück ist. Dann wechseln Sie für die endgültige Einstellung zum Ratschenanschlag oder zur Reibhülse. Diese kontrollierte Annäherung verhindert übermäßigen Druck, gewährleistet genaue Messungen und schützt sowohl die Messschraube als auch das zu messende Objekt vor Beschädigungen.

Beobachten Sie die feste Hülsenskala genau. Achten Sie darauf, ob der Halbmillimeterstrich zwischen zwei Ganzmillimeter-Teilungen sichtbar ist. Dieser Zwischenstrich ist entscheidend für präzise Ablesungen mit einer Auflösung von 0,5 mm.

Beziehen Sie immer die Tausendstelstelle in Ihre Ablesung mit ein, auch wenn die Nullmarke auf dem Fingerhut perfekt mit der Bezugslinie auf der Hülse übereinstimmt. In solchen Fällen notieren Sie die Tausendstelstelle als "0". Auf diese Weise wird die Konsistenz gewahrt und Rundungsfehler bei späteren Berechnungen vermieden.

Überprüfen Sie vor jedem Gebrauch den Nullpunkt, indem Sie die Messschraube vollständig schließen. Wenn der Nullpunkt auf der Kausche nicht mit der Bezugslinie auf der Hülse übereinstimmt, notieren Sie diese Diskrepanz als Nullpunktfehler. Bei positiven Fehlern ziehen Sie diesen Wert vom Endwert ab, bei negativen Fehlern addieren Sie ihn. Alternativ dazu können Sie die Position der Kausche mit dem mitgelieferten Schraubenschlüssel einstellen, um den Nullpunktfehler mechanisch zu beseitigen.

Pflegen Sie die Bügelmessschraube ordnungsgemäß, indem Sie die Messflächen regelmäßig reinigen, das Spindelgewinde schmieren und die Messschraube in einer Schutzhülle aufbewahren, um Korrosion und physische Schäden zu vermeiden.

Um eine optimale Genauigkeit zu erzielen, sollte die Bügelmessschraube bei einer konstanten Temperatur verwendet werden, idealerweise bei 20 °C (68 °F), der Standardreferenztemperatur für die meisten Präzisionsmessungen. Erhebliche Temperaturschwankungen können aufgrund der Wärmeausdehnung sowohl die Messschraube als auch das Werkstück beeinträchtigen.

Pflege nach dem Gebrauch: Reinigen Sie die Messschraube nach jedem Gebrauch sorgfältig mit einem weichen Tuch. Tragen Sie einen dünnen Film eines geeigneten Schutzöls auf, um Korrosion zu verhindern. Bewahren Sie das Gerät in seinem vorgesehenen Koffer auf, vorzugsweise in einer Umgebung mit kontrollierter Temperatur und geringer Luftfeuchtigkeit, um die Genauigkeit langfristig zu erhalten und Schäden zu vermeiden.

Überprüfen Sie die Genauigkeit der Nulleinstellung: Schließen Sie vor jedem Gebrauch die Spindel gegen den Amboss und vergewissern Sie sich, dass die Nullmarkierungen auf der Hülse und der Kausche perfekt übereinstimmen. Wenn sie nicht übereinstimmen, stellen Sie sie mit dem mitgelieferten Schraubenschlüssel ein oder konsultieren Sie das Kalibrierungsverfahren des Herstellers.

Bereiten Sie das Werkstück vor: Reinigen Sie die zu messende Oberfläche gründlich und entfernen Sie alle Ablagerungen, Grate oder Verunreinigungen, die die Genauigkeit beeinträchtigen könnten. Lassen Sie bei temperaturempfindlichen Messungen das Werkstück die Umgebungstemperatur erreichen.

Größere Werkstücke positionieren: Bei Werkstücken, die die Rahmenkapazität der Bügelmessschraube überschreiten, sollte ein Präzisionsprisma oder eine Oberflächenplatte verwendet werden, um eine stabile und rechtwinklige Ausrichtung während der Messung zu gewährleisten.

Reinigen Sie die Messflächen: Wischen Sie die Spindelspitze und die Ambossfläche vorsichtig mit einem fusselfreien Tuch ab, um alle Partikel oder Ölrückstände zu entfernen, die die Messgenauigkeit beeinträchtigen könnten.

Wenden Sie eine gleichmäßige Messkraft an: Verwenden Sie beim Einstellen der Spindel immer den Ratschenanschlag oder die Reibkausche. Dadurch wird ein gleichmäßiger Anpressdruck von typischerweise ca. 5-10 N gewährleistet, der ein Überdrehen und mögliche Schäden an der Messschraube und dem Werkstück verhindert.

Bewahren Sie die Integrität der Kalibrierung: Die Bügelmessschraube niemals zerlegen oder die hintere Abdeckung lösen, da dies die kritische Nullstellung und die Gesamtgenauigkeit des Geräts verändern kann.

Vermeiden Sie Verunreinigungen: Bringen Sie keine normalen Maschinenöle zwischen die feste Hülse und die bewegliche Kausche. Wenn eine Schmierung erforderlich ist, verwenden Sie nur spezielle, vom Hersteller empfohlene Geräteöle.