In der sich schnell entwickelnden Welt der Fertigung ist Kostensenkung das A und O. Wasserdüsen haben sich zu einem echten Wendepunkt entwickelt, denn sie bieten unvergleichliche Vielseitigkeit und Effizienz. Aber wie können Sie ihr Potenzial voll ausschöpfen, um Kosten zu minimieren und Gewinne zu maximieren? In diesem Artikel gibt ein erfahrener Maschinenbauingenieur Insidertipps und Expertenwissen weiter, damit Sie die Kunst des Wasserstrahlschneidens meistern können. Entdecken Sie die Geheimnisse, wie Sie Ihren Betrieb optimieren und der Konkurrenz einen Schritt voraus sein können.

Ingenieure und Hersteller sind ständig bestrebt, Wege zur Kostensenkung zu finden, und Wasserstrahlen haben sich als äußerst effektiv erwiesen, um dieses Ziel zu erreichen und die Gewinne zu steigern.

Um die Vorteile dieser kostensparenden Technologie voll ausschöpfen zu können, ist es von entscheidender Bedeutung, ein tieferes Verständnis dafür zu erlangen, wie man Wasserstrahlschneidverfahren effektiv einsetzt, um die Kosten zu minimieren und den Gewinn zu maximieren.

Die Wasserstrahlschneideindustrie gilt als eine der vielseitigsten und am schnellsten wachsenden Industrien, wenn es um Kostensenkungsmaßnahmen geht.

Siehe auch:

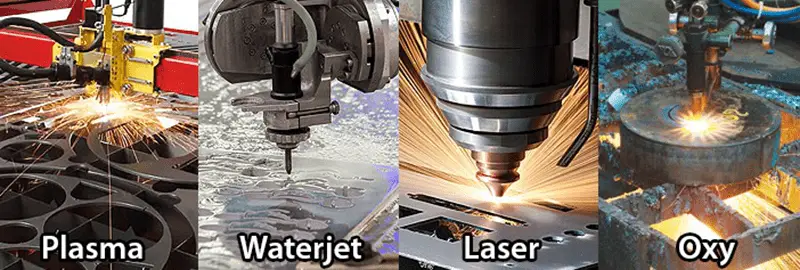

Darüber hinaus gehört der Wasserstrahlschneider zu den effizientesten Maschinen der Welt. Es übertrifft andere Schneidtechnologien wie Brennschneiden, Plasmabearbeitung, Laserbearbeitung, EDM-Bearbeitung, Drehen, Fräsen und Hobeln.

Darüber hinaus ist das Wasserstrahlschneiden ein vielseitiges, effizientes und umweltfreundliches Verfahren, da es keine schädlichen Gase oder Flüssigkeiten erzeugt und keine Hitze auf der Werkstückoberfläche entsteht.

Dieses Schneidverfahren bietet einzigartige Möglichkeiten, die mit anderen einfachen Verfahren nicht erreicht werden können. Zum Beispiel können damit Löcher geschnitten werden in Titan und erzeugen komplizierte Muster auf Stein oder Glas.

Außerdem ist der Wasserstrahlschneidprozess wirklich kalt, da er beim Schneiden von Materialien keine Wärme erzeugt.

Die Überschall-Wasserpfeile, die während des Schneidprozesses erzeugt werden, führen zu hervorragenden Ergebnissen, wenn sie auf die Oberfläche des Schneidmaterials gerichtet sind, und die Kombination von Wasser und Sand erhöht die Schneidleistung noch weiter.

Das Wasserstrahlschneiden, auch bekannt als "Wasser als Messer", ist eine fortschrittliche Bearbeitungstechnologie, bei der Wasser unter ultrahohem Druck für Präzisionsschnitte eingesetzt wird. Diese innovative Technik hat ihren Ursprung in den Vereinigten Staaten und fand aufgrund ihrer einzigartigen Fähigkeiten zunächst Anwendung in der Luft- und Raumfahrt und in der Militärindustrie.

Der wesentliche Vorteil des Wasserstrahlschneidens liegt im Kaltschneiden, bei dem die physikalischen und chemischen Eigenschaften des zu bearbeitenden Materials erhalten bleiben. Diese Eigenschaft ist besonders wichtig für Materialien, die empfindlich auf hitzebedingte Veränderungen reagieren.

Technologische Fortschritte haben die Schneidfähigkeiten von Wasserstrahlsystemen erheblich verbessert. Die Einführung von Abrasivstoffen wie Granat- oder Diamantpartikeln in den Hochdruckwasserstrom hat die Schneidgeschwindigkeit und die Materialstärke drastisch verbessert. Diese Entwicklung hat die Anwendung der Technologie in verschiedenen Branchen erweitert, darunter Keramik, Stein, Glas, Metalle und Verbundwerkstoffe.

In China arbeiten hochmoderne Wasserstrahlsysteme jetzt mit Drücken von bis zu 420 MPa. Führende Hersteller haben hochentwickelte 3-Achsen- und 4-Achsen-Wasserstrahlmaschinen entwickelt, wobei 5-Achsen-Systeme die Spitze dieser Technologie darstellen und höhere Präzision und Flexibilität bei komplexen Schneidvorgängen bieten.

Wasserstrahlschneidanlagen nutzen computergesteuerte Systeme, um hochpräzise Schnitte zu erzielen, die weitgehend unabhängig von den Materialeigenschaften sind. Diese Vielseitigkeit in Verbindung mit relativ niedrigen Betriebskosten und hoher Materialausbeute hat das Wasserstrahlschneiden zu einem bevorzugten Verfahren in der modernen industriellen Fertigung gemacht.

Einer der wichtigsten Vorteile des Wasserstrahlschneidens ist seine Fähigkeit, praktisch jedes Material in einem einzigen Arbeitsgang in jede Form zu bringen. Diese universelle Anwendbarkeit unterscheidet es von anderen Schneidverfahren, die oft durch Materialbeschränkungen begrenzt sind.

Das Verfahren ist von Natur aus kühl, da jede minimale Wärmeentwicklung sofort durch den Hochgeschwindigkeits-Wasserstrom abgeleitet wird. Diese Eigenschaft in Verbindung mit dem Fehlen schädlicher Emissionen macht das Wasserstrahlschneiden zu einem umweltfreundlichen und sicheren Fertigungsverfahren. Darüber hinaus macht die Technologie häufig eine Nachbearbeitung überflüssig und bietet flexible und vielseitige Schneidmöglichkeiten zur Herstellung komplexer Geometrien.

Beim Ultrahochdruck-Wasserschneiden (UHP), einem Teilbereich der Wasserstrahltechnologie, wird Wasser mit einem Druck von ca. 380 MPa durch mehrstufige Intensivierungssysteme gepresst. Dieses unter Druck stehende Wasser wird dann mit Geschwindigkeiten von nahezu 1.000 Metern pro Sekunde durch eine präzisionsgefertigte Rubinöffnung (typischerweise 0,1-0,35 mm Durchmesser) gepresst. Der daraus resultierende energiereiche Wasserstrom dient als äußerst effizientes Schneidmedium, das für die Präzisionsbearbeitung eines breiten Spektrums von Materialien und Dicken geeignet ist.

Wasserstrahl kann in reinen Wasserstrahl und abrasiven Wasserstrahl unterteilt werden.

Der reine Wasserstrahl war die erste Methode des Wasserschneidens, deren erste kommerzielle Anwendung Mitte der 1970er Jahre mit dem Schneiden von Wellpappe begann.

Die wichtigsten Anwendungen für Reinwasser-Wasserstrahlen sind das Schneiden von Wegwerfwindeln, Baumwollpapier und Autopolsterung.

Bei Baumwollpapier und Wegwerfwindeln verursacht die Wasserstrahltechnologie im Vergleich zu anderen Technologien die geringsten Wasserrückstände.

Merkmale von Pure Water Waterjet:

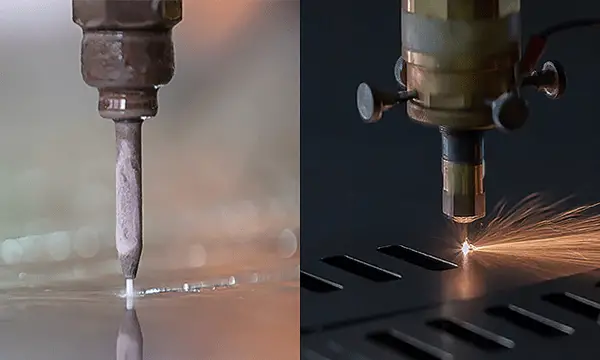

Abrasive Wasserstrahlen unterscheiden sich von reinen Wasserstrahlen nur in wenigen Punkten. Beim reinen Wasserstrahl wird das Material durch den Überschallwasserstrom erodiert, während beim Abrasivwasserstrahl die Partikel des Abrasivmaterials durch die Wasserstrahlen beschleunigt werden und das Material erodieren.

Abrasive Wasserstrahlen sind hunderte oder tausende Male leistungsfähiger als reine Wasserstrahlen und werden zum Schneiden von harten Materialien wie Stahl, Stein, Verbundwerkstoffen und Keramik eingesetzt.

Mit Standardparametern können Wasserstrahl-Schleifmittel Werkstoffe mit einer Härte schneiden, die der von Aluminiumoxid-Keramik (oft als AD 99,9 bezeichnet) entspricht oder diese leicht übertrifft.

Merkmale von Abrasiv-Wasserstrahl

Das Wasserstrahlschneiden kann anhand mehrerer Schlüsselparameter und Betriebsmerkmale kategorisiert werden:

Abrasiver Inhalt:

System-Skala:

Druckbereich:

Abrasiv-Mischverfahren:

Konfiguration der Maschine:

Sicherheitseinstufung:

Druckschwellenwerte für empfindliche Materialien:

Jüngste Forschungen haben kritische Sicherheitsschwellen für das Wasserstrahlschneiden in sensiblen Umgebungen ermittelt:

Experimentell wurde ein signifikanter Sicherheitsschwellenwert von etwa 237,6 MPa ermittelt. Oberhalb dieses Drucks können selbst reine Wasserstrahlen bei bestimmten empfindlichen Chemikalien eine Detonation auslösen. Darüber hinaus können die kinetische Energie und die Aufprallkräfte, die durch abrasive Wasserstrahlen erzeugt werden, zu Instabilitäten in speziellen chemischen Verbindungen führen.

Daher werden Wasserstrahlsysteme, die mit mehr als 200 MPa arbeiten, überwiegend in der konventionellen Bearbeitungs- und Fertigungsindustrie eingesetzt, wo diese Sicherheitsbedenken nicht gelten.

Tabelle1 Wasserstrahlschneidgeschwindigkeit für gängige Materialien

| Material | Schnittstärke | Wasserdruck MPa | Öffnung der Düse Wasserschleifmittel mm | Schnittgeschwindigkeit m/min |

|---|---|---|---|---|

| Kohlenstoffstahl | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| Rostfreier Stahl | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| Titan | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| Aluminium | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| Sphäroguss | 15 | 350 | 0.25/0.76 | 0.4 |

| Laminiertes Papier | 12 | 309 | 0.25 | 3.5 |

| Gipskarton | 15 | 294 | 0.15 | 20 |

| Gummi | 15 | 377 | 0.17 | 12 |

| Silikongummi | 12 | 377 | 0.12 | 3 |

| Hartgummi | 19 | 309 | 0.25 | 6 |

| Stoff | 20 | 309 | 0.18 | 3 |

| Faserstoff | 20 | 377 | 0.20 | 6 |

| Leder | 1 | 343 | 0.15 | 30 |

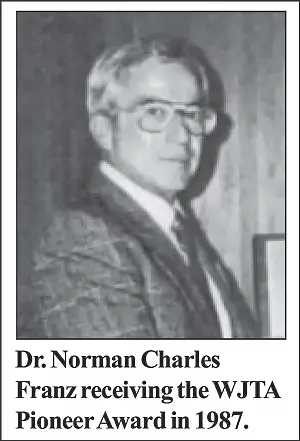

Dr. Norman Franz ist weithin als der Vater der Wasserstrahltechnologie anerkannt.

Er war der erste, der die Ultrahochdruck-Wasserstrahltechnik (UHP) erforschte. Schneidewerkzeugedie als höher als 30.000 psi definiert sind. Als Forstingenieur wollte Dr. Franz eine neue Methode finden, um große Baumstämme zu Schnittholz zu verarbeiten.

Im Jahr 1950 setzte er erstmals schwere Gewichte ein, um eine Wassersäule unter Druck zu setzen, die durch eine kleine Düse gepresst wurde und einen kurzen Hochdruckstrahl erzeugte, der Holz und andere Materialien schneiden konnte.

Trotz der Schwierigkeiten, die er bei der Erzeugung eines kontinuierlichen Hochdruckstroms und der begrenzten Lebensdauer der Teile hatte, zeigte er, dass ein konvergierender Hochgeschwindigkeits-Wasserstrom eine enorme Schneidleistung hat.

Heute ist das Schneiden von Holz eine der unbedeutendsten Anwendungen für die UHP-Technologie, aber die Entdeckung von Dr. Franz hat weitreichendere Anwendungen, als er sich hätte vorstellen können.

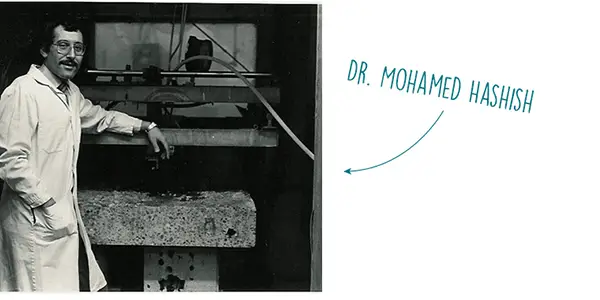

1979 begann Dr. Mohamed Hashish von Flow Research mit der Untersuchung von Möglichkeiten zur Verbesserung der Schneidleistung von Wasserdüsen beim Schneiden von Metallen und anderen harten Materialien.

Dr. Mohamed Hashish gilt weithin als der Vater des Abrasiv-Wasserstrahls. Er hat die Methode entwickelt, einem normalen Wasserstrahl Abrasivstoffe wie Granat hinzuzufügen, so dass er fast jedes Material schneiden kann.

Im Jahr 1980 wurden Abrasivwasserstrahlen erstmals zum Schneiden von Metall, Glas und Beton eingesetzt. Im Jahr 1983 wurde das weltweit erste kommerziell verfügbare Abrasiv-Wasserstrahl-Schneidsystem eingeführt, das zunächst zum Schneiden von Autoglas eingesetzt wurde.

Die Luft- und Raumfahrtindustrie war einer der ersten Nutzer dieser Technologie, da sie deren Vorteile für die Schneiden von rostfreiem StahlTitan, hochfeste leichte Verbundwerkstoffe, die in Militärflugzeugen verwendet werden, und Kohlefaserverbundwerkstoffe in zivilen Flugzeugen.

Im Laufe der Zeit wurden Wasserstrahlschleifmaschinen von vielen anderen Branchen übernommen, z. B. von Herstellern von Stein und Fliesen, Glas, Düsentriebwerken, dem Baugewerbe, der Nuklearindustrie, Werften und vielen anderen.

Die Entwicklung des Wasserstrahlschneidens lässt sich grob in mehrere Phasen unterteilen: die Forschungs- und Versuchsphase in den frühen 1960er Jahren, die hauptsächlich im Niederdruck-Wasserstrahlbergbau und bei der Reinigung von Ölpipelines zum Einsatz kam; die Phase der Entwicklung und Erforschung von Grundausrüstungen Ende der 1960er bis Anfang der 1970er Jahre, die sich auf die Entwicklung von Hochdruckpumpen, Druckerhöhungsanlagen und Hochdruck-Rohrarmaturen konzentrierte und die Hochdruck-Wasserstrahlreinigungstechnologie förderte; die Phase der industriellen Experimente und Anwendungen von Anfang der 1970er bis Anfang der 1980er Jahre, die durch das Aufkommen einer großen Anzahl von Hochdruck-Wasserstrahlmaschinen für den Kohlebergbau, Schneidmaschinen und Reinigungsmaschinen gekennzeichnet ist; und die rasante Entwicklung von Hochdruck-Wasserstrahlen seit den 1980er Jahren, die weitere Fortschritte in der Hochdruck-Wasserstrahlforschung sowie die rasche Entwicklung neuer Technologien wie Abrasiv-Wasserstrahl, Abrasiv-Strahl, Kavitationsstrahl und selbsterregter Schockstrahl umfasst.

Die Wasserstrahlschneidetechnik hat sich zu einem hochentwickelten und vielseitigen Fertigungsverfahren entwickelt, das durch die weltweite Forschung und die industriellen Anwendungen erheblich vorangetrieben wird. Mehr als 40 Länder, darunter Technologieführer wie die USA, Deutschland, Japan und die Schweiz sowie aufstrebende Innovatoren wie Südkorea und Indien, tragen aktiv zum Fortschritt in diesem Bereich bei.

Die Vielseitigkeit dieser Technologie hat dazu geführt, dass sie in den verschiedensten Branchen eingesetzt wird. Beim industriellen Schneiden zeichnen sich Wasserstrahlen bei der Präzisionsbearbeitung von Materialien aus, die von weichen Kunststoffen bis zu gehärtetem Stahl reichen, und bieten Vorteile wie minimale Wärmeeinflusszonen und die Möglichkeit, komplexe Geometrien zu schneiden. Im Bergbau und im Baugewerbe werden Hochdruckwasserstrahlen für effiziente Ausgrabungen und Bohrungen eingesetzt, insbesondere in harten Gesteinsschichten, in denen herkömmliche Methoden weniger effektiv sind.

In der Materialbearbeitung werden Wasserstrahlsysteme zur Oberflächenvorbereitung, -reinigung und -entgratung eingesetzt und stellen eine nicht-abrasive Alternative zu herkömmlichen Methoden dar. Die Technologie findet auch in speziellen Bereichen Anwendung, wie z. B. in der Luft- und Raumfahrt beim Schneiden von Verbundwerkstoffen, im Automobilbau bei der Herstellung von Verkleidungen und Innenraumkomponenten und sogar in der Lebensmittelverarbeitung beim hygienischen Schneiden von Produkten und Backwaren.

Die jüngsten Innovationen konzentrieren sich auf die Verbesserung der Schnittpräzision, die Steigerung der betrieblichen Effizienz und die Erweiterung der Palette der bearbeitbaren Materialien. Zu diesen Entwicklungen gehören:

Mit fortschreitender Forschung wird die Wasserstrahltechnologie eine immer wichtigere Rolle in fortschrittlichen Fertigungsprozessen spielen, da sie eine Kombination aus Präzision, Vielseitigkeit und Umweltverträglichkeit bietet, die nur wenige andere Schneidverfahren erreichen können.

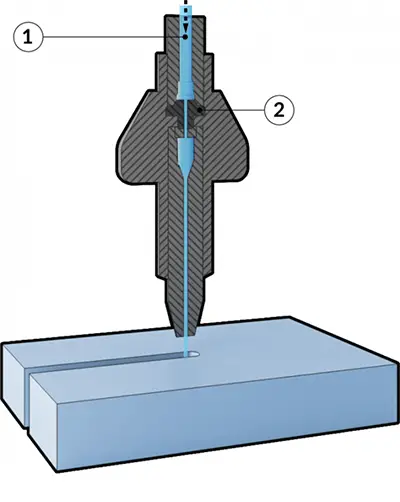

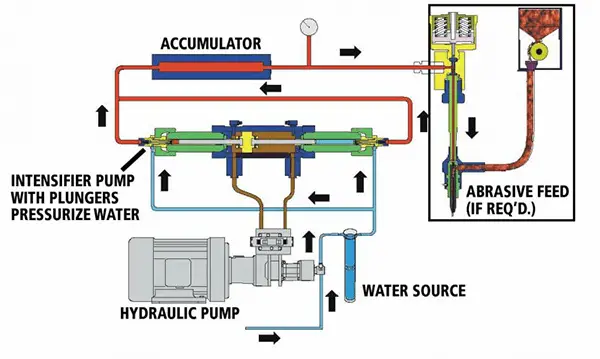

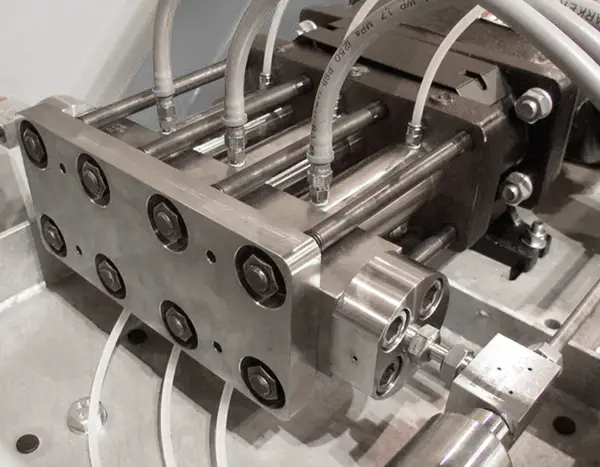

Das Grundprinzip eines Wasserstrahlschneiders verbindet Einfachheit im Konzept mit Komplexität in der Ausführung. Der Prozess beginnt mit einer Hochdruck-Verstärkerpumpe, die Wasser in ein speziell entwickeltes Hochdruck-Rohrsystem drückt, das in einer präzisionsgefertigten Schneiddüse gipfelt.

Während die grundlegende Erklärung einfach zu sein scheint, ist die Konstruktion der Schneidemaschine ein Wunderwerk an technischer Raffinesse und Präzision. Moderne Systeme sind in der Lage, Drücke bis zu 94.000 PSI (6.480 bar) zu erzeugen, wobei 60.000 PSI (4.137 bar) in industriellen Anwendungen üblich sind. Dieser extreme Druck wird durch eine Reihe von hydraulischen Verstärkern erreicht, die den ursprünglichen Pumpendruck verstärken.

Die Wichtigkeit der Systemintegrität kann nicht hoch genug eingeschätzt werden. Selbst ein winziges Leck kann aufgrund der extremen Geschwindigkeiten zu katastrophalen Erosionsschäden führen. Daher verwenden Hersteller und Ingenieure spezielle Materialien wie ultrahochmolekulares Polyethylen (UHMWPE) für Dichtungen und setzen fortschrittliche Montagetechniken wie Autofrettage ein, um die Zuverlässigkeit des Systems zu gewährleisten. Während der Betrieb für den Endnutzer einfach erscheinen mag, erfordert die zugrundeliegende Technologie ein hohes Maß an Fachwissen in der Hochdruck-Fluiddynamik und der Materialwissenschaft.

Das Abrasivwasserstrahlschneiden hat seit seiner kommerziellen Einführung im Jahr 1982 verschiedene Industrien revolutioniert, wobei Prototypsysteme bereits 1970 entstanden. Die Technologie hat kontinuierliche Fortschritte bei der Schnittpräzision gemacht, wobei moderne Systeme eine Positionsgenauigkeit von ±0,025 mm und eine Wiederholbarkeit von ±0,015 mm erreichen.

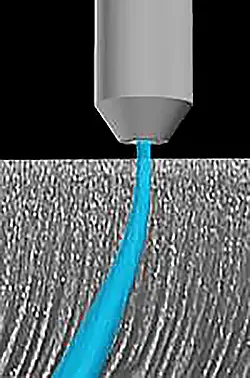

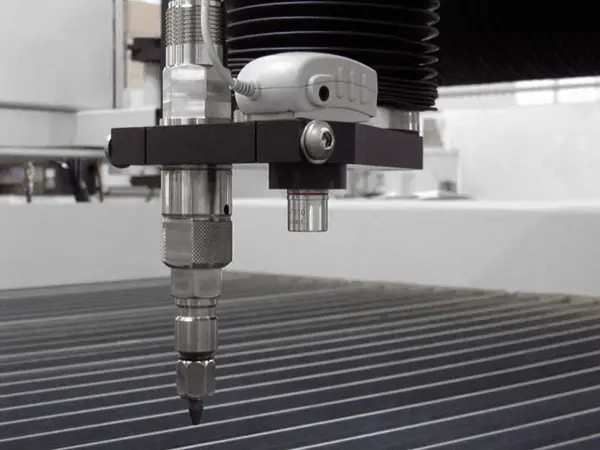

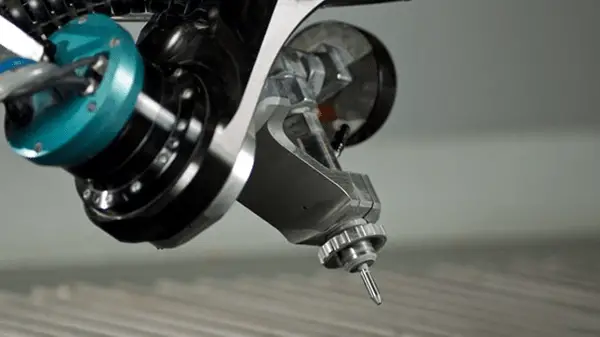

Hochmoderne Abrasivschneider können mit einem Druck von bis zu 94.000 PSI (6.480 bar) arbeiten und Wasser durch eine Saphir-, Rubin- oder Diamantdüse mit einem Durchmesser von nur 0,1 mm treiben. Dies führt zu Wasserstrahlgeschwindigkeiten von bis zu 1.000 m/s, fast dreimal so schnell wie die Schallgeschwindigkeit.

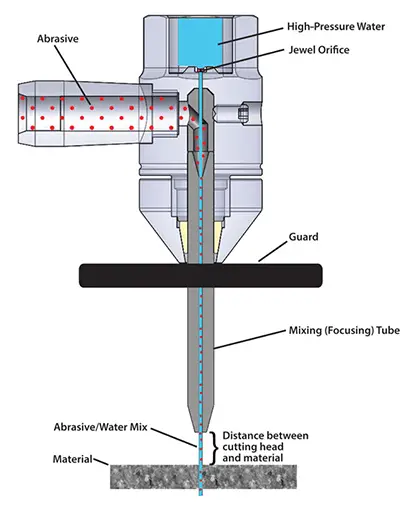

Die Integration von Abrasivpartikeln, in der Regel Granat mit einer Maschenweite von 50 bis 220, verwandelt den Hochgeschwindigkeits-Wasserstrahl in ein leistungsstarkes Erosionswerkzeug. Dieser mit Abrasivstoffen beladene Strahl verlässt das Fokussierrohr mit einer Geschwindigkeit von 300-400 m/s und erzeugt einen hocheffizienten Schleif- und Schneidprozess. Das Wasser dient sowohl als Treib- als auch als Kühlmittel, das die Abrasivpartikel präzise auf das Werkstück lenkt und hitzebeeinflusste Zonen, wie sie beim thermischen Schneiden auftreten, verhindert.

Der Wasserstrahlschneider arbeitet im Wesentlichen durch die Umwandlung mechanischer Energie von einer Antriebsmaschine (in der Regel ein Elektromotor oder ein Hydraulikaggregat) in Druckenergie durch einen speziellen Druckübersetzer oder eine Hochdruckpumpe. Dieser Prozess kann bei industriellen Anwendungen Wasserdrücke von 414 bis 620 MPa (60.000 bis 90.000 psi) erzeugen.

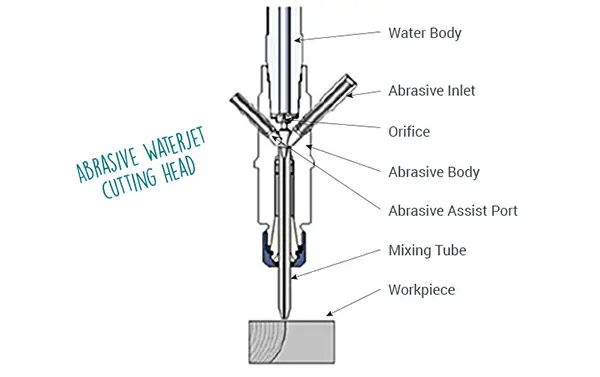

Das unter Druck stehende Wasser wird dann durch eine Juwelenblende gepresst, die in der Regel aus Saphir, Rubin oder Diamant besteht und einen Durchmesser von nur 0,1 bis 0,4 mm hat. Diese Blende wandelt die Druckenergie in kinetische Energie um und erzeugt einen Überschallwasserstrahl mit Geschwindigkeiten von bis zu 1.000 m/s (3.280 ft/s). Der daraus resultierende Hochgeschwindigkeitsstrahl verfügt über eine bemerkenswerte Schneidleistung, mit der eine Vielzahl von Materialien präzise geschnitten werden kann.

Zur Verbesserung der Schneidleistung, insbesondere bei härteren Werkstoffen, können Abrasivpartikel (in der Regel Granat) in den Wasserstrom nach der Düse eingebracht werden, wodurch ein abrasiver Wasserstrahl entsteht. Dieser mit Abrasivstoffen beladene Strahl erhöht die Schneidleistung erheblich und ermöglicht eine effiziente Bearbeitung von Materialien wie Metallen, Verbundwerkstoffen und Keramik.

Das Ultrahochdruck-Wasserschneiden (UHP) kann je nach Schneidmedium in zwei Hauptformen unterteilt werden: das reine Wasserstrahlschneiden und das Abrasivwasserstrahlschneiden. Beim reinen Wasserstrahlschneiden wird nur Hochdruckwasser verwendet und es wird in der Regel eine Schnittfugenbreite von 0,1 bis 1,1 mm erzeugt. Diese Methode ist ideal für weiche Materialien wie Gummi, Schaumstoff und bestimmte Kunststoffe. Beim Abrasivwasserstrahlschneiden hingegen werden Abrasivpartikel (in der Regel Granat) in den Wasserstrom eingebracht, die das Schneiden von härteren Materialien wie Metallen und Keramik ermöglichen. Die Schnittfugenbreite beim Abrasivschneiden ist in der Regel größer und liegt zwischen 0,8 und 1,8 mm, was auf den Zusatz von Abrasivpartikeln zurückzuführen ist.

Die strukturelle Konfiguration von UHP-Wasserschneidsystemen variiert je nach Anwendungsanforderungen und Werkstückgeometrie. Zu den üblichen Konfigurationen gehören:

Sowohl Gantry- als auch Cantilever-Strukturen verfügen in der Regel über zwei bis drei CNC-gesteuerte Achsen und eignen sich daher gut für das Schneiden von flachen Platten und Blechen mit hoher Genauigkeit.

Für komplexere dreidimensionale Schneidaufgaben werden robotergestützte Wasserstrahlsysteme eingesetzt. Diese Systeme verfügen über gelenkige Roboterarme mit fünf bis sechs CNC-gesteuerten Achsen, die komplizierte Schneidpfade und Arbeiten in mehreren Ebenen ermöglichen. Diese Konfiguration ist besonders vorteilhaft in der Automobilindustrie, wo sie in großem Umfang zum Schneiden und Trimmen von Innenraumkomponenten wie Armaturenbrettern, Türverkleidungen und Dachhimmeln eingesetzt wird. Die Flexibilität der Roboter-Wasserstrahlsysteme ermöglicht es ihnen, komplexe Konturen und unterschiedliche Materialstärken zu bewältigen, was sie in modernen Fertigungsprozessen in der Automobilindustrie unverzichtbar macht.

Große Materialvielfalt: Wasserstrahlschneidmaschinen eignen sich hervorragend für die Bearbeitung einer Vielzahl von Materialien, darunter Metalle (z. B. Stahl, Aluminium, Titan), Stein (Marmor, Granit), Verbundwerkstoffe, Keramik und sogar hitzeempfindliche Materialien wie Kunststoffe und Schaumstoffe.

Hervorragende Schnittqualität: Das Verfahren erzeugt außergewöhnlich glatte Schnittkanten mit minimaler Verjüngung und praktisch keiner Wärmeeinflusszone (WEZ). Das Ergebnis sind saubere Kanten, die oft keine Nachbearbeitung erfordern, was die Gesamtproduktionszeit und -kosten reduziert.

Kaltschneidetechnik: Bei diesem Verfahren wird Wasser unter hohem Druck mit Abrasivpartikeln gemischt, wodurch beim Schneiden kaum Wärme entsteht. Dies macht es ideal für hitzeempfindliche Materialien und verhindert thermische Verformung, wodurch die Eigenschaften des Materials erhalten bleiben.

Umweltfreundlicher Betrieb: Für das Verfahren werden hauptsächlich Wasser und natürliche Schleifmittel (in der Regel Granat) verwendet. Es entstehen keine giftigen Dämpfe oder gefährlichen Nebenprodukte, was der umweltbewussten Herstellungspraxis entgegenkommt. Das verbrauchte Schleifmittel kann oft recycelt oder sicher entsorgt werden.

Vielseitige Werkzeugbestückung: Mit einer einzigen Düse können verschiedene Materialien und komplexe Geometrien ohne Werkzeugwechsel bearbeitet werden, was die Rüstzeiten erheblich reduziert und die betriebliche Flexibilität erhöht. Diese Vielseitigkeit ist besonders vorteilhaft für Fertigungsbetriebe mit unterschiedlichen Schneidanforderungen.

Minimale Gratbildung: Der abrasive Wasserstrahlschneidprozess erzeugt nur minimale Grate, so dass sekundäre Entgratungsvorgänge reduziert oder ganz vermieden werden können. Diese Eigenschaft ist besonders vorteilhaft für Präzisionskomponenten und komplizierte Designs.

Rationalisierte Programmierung: Moderne Wasserstrahlsysteme lassen sich nahtlos in CAD/CAM-Software integrieren und unterstützen den direkten Import von DXF-, IGES- und anderen Standarddateiformaten. Fortschrittliche Verschachtelungsalgorithmen optimieren die Materialausnutzung, minimieren den Abfall und senken die Kosten.

Benutzerfreundlicher Betrieb: Hochentwickelte Steuerungssysteme automatisieren viele Aspekte des Schneidprozesses. Die Bediener können einfach Materialart und -dicke eingeben, und die Software der Maschine optimiert Schneidparameter wie Druck, Abrasivdurchsatz und Schneidgeschwindigkeit für eine optimale Leistung.

Integrationsfähigkeiten: Die Wasserstrahlschneidetechnik kann mit anderen Fertigungsverfahren, wie Bohren oder Fräsen, integriert werden, um multifunktionale Arbeitszellen zu schaffen. Diese Integration steigert die Produktionseffizienz und erweitert die Fertigungsmöglichkeiten.

Minimale Werkstückbefestigung: Der Schneidprozess übt nur minimale Seitenkräfte auf das Werkstück aus, so dass einfache Befestigungsmethoden möglich sind. Dies reduziert die Komplexität und den Zeitaufwand für die Einrichtung, was insbesondere bei großen oder unregelmäßig geformten Teilen von Vorteil ist.

Vorteile:

Benachteiligungen:

Hochdruck-Wasserstrahl-Bearbeitung

Die Hochdruck-Wasserstrahlbearbeitung ist ein fortschrittliches, nicht-traditionelles Bearbeitungsverfahren, bei dem ein unter hohem Druck stehender Wasserstrahl oder mit Abrasivmitteln beladenes Wasser zum Schneiden, Formen oder Reinigen von Materialien verwendet wird. Der Prozess beginnt damit, dass Wasser oder eine spezielle Schneidflüssigkeit durch eine Hochdruckpumpe unter extremen Druck gesetzt wird, in der Regel zwischen 2.000 und 6.200 bar (30.000 bis 90.000 psi).

Diese unter Druck stehende Flüssigkeit wird dann durch einen Flüssigkeitsakkumulator geleitet, der dazu beiträgt, Druck und Durchfluss konstant zu halten. Schließlich wird sie durch eine winzige Öffnung in einer Juwelendüse gepresst, die in der Regel aus Saphir, Rubin oder Diamant besteht und einen Durchmesser von 0,1 bis 0,4 mm hat. Auf diese Weise entsteht ein Überschallstrahl mit Geschwindigkeiten von 300 bis 900 Metern pro Sekunde (980 bis 2.950 ft/s).

Wenn dieser Hochgeschwindigkeitsstrahl auf die Werkstückoberfläche trifft, erzeugt er örtliche Spannungen, die die Festigkeit des Materials übersteigen, was zu Mikroerosion und präzisem Materialabtrag führt. Bei härteren Werkstoffen können Abrasivpartikel wie Granat oder Aluminiumoxid in den Wasserstrahl eingebracht werden, was die Schneidfähigkeit deutlich erhöht.

Diese vielseitige Technologie bietet eine Reihe von Vorteilen, darunter keine Wärmeeinflusszone, die Möglichkeit, eine Vielzahl von Materialien zu schneiden, und minimaler Materialabfall. Sie eignet sich besonders gut für das Schneiden komplexer Formen in Materialien wie Verbundwerkstoffen, Keramik und hitzeempfindlichen Legierungen, bei denen herkömmliche Bearbeitungsmethoden Schwierigkeiten bereiten.

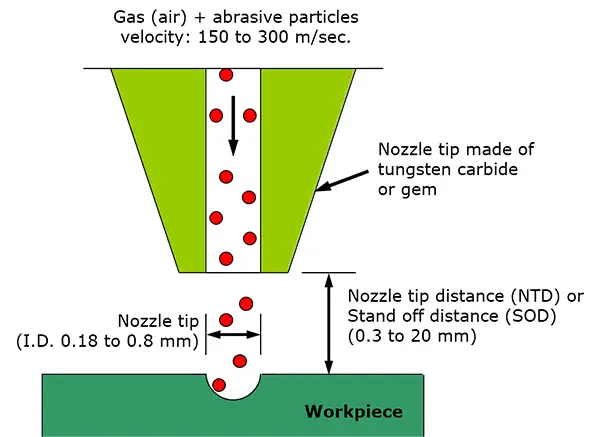

Abrasive Strahlbearbeitung

Abrasive Jet Machining (AJM) ist ein nicht-traditionelles Bearbeitungsverfahren, bei dem ein Hochgeschwindigkeitsstrom von Schleifpartikeln, die in einem Trägergas suspendiert sind, verwendet wird, um Material von einer Werkstückoberfläche zu entfernen. Bei diesem Präzisionsverfahren werden Mikroschleifmittel mit einer Größe von 10 bis 50 Mikrometern verwendet, die durch Druckluft oder Inertgas mit einem Druck von 2 bis 10 bar angetrieben werden.

Der Abtragsmechanismus beim AJM wird in erster Linie durch die kinetische Energieübertragung und die Mikroschneidwirkung der Schleifpartikel erreicht, wenn diese mit Geschwindigkeiten von 150-300 m/s auf die Werkstückoberfläche treffen. Dies führt zu einer kontrollierten Erosion und Oberflächenmodifikation auf Mikroebene und ermöglicht die Bearbeitung von sowohl duktilen als auch spröden Werkstoffen mit minimalen thermischen Auswirkungen.

Zu den wichtigsten Prozessparametern, die die AJM-Leistung beeinflussen, gehören die Art des Schleifmittels (z. B. Aluminiumoxid, Siliziumkarbid), die Partikelgröße und -form, der Druck des Trägergases, die Düsengeometrie (typischerweise 0,2-0,8 mm Durchmesser) und der Abstandsabstand. Durch die präzise Steuerung dieser Variablen kann das AJM Materialabtragsraten von 0,15-20 mm³/min mit einer Oberflächengüte von 0,5-1,25 μm Ra erreichen, wodurch es sich besonders für Anwendungen eignet, die hohe Präzision und empfindliche Materialbearbeitung erfordern.

Abrasive Wasserstrahl-Bearbeitung

Abrasive Water Jet Machining (AWJ) ist ein fortschrittliches Materialabtragsverfahren, bei dem die Kraft von mit Schleifpartikeln vermischtem Hochdruckwasser genutzt wird. Bei dieser Technik wird eine spezielle Hochdruckpumpe verwendet, um Wasserdrücke von 207 bis 620 MPa (30.000 bis 90.000 psi) zu erzeugen.

Das Verfahren beginnt mit der Erzeugung eines Hochgeschwindigkeits-Wasserstrahls, der dann in einer präzisen Mischkammer mit feinen Abrasivpartikeln (in der Regel Granat oder Aluminiumoxid) vermischt wird. Dieses Gemisch wird dann durch eine schmale Öffnung mit einem Durchmesser von 0,25 bis 0,50 mm (0,010 bis 0,020 Zoll) fokussiert, wodurch ein hochenergetischer abrasiver Wasserstrahl entsteht, der eine Vielzahl von Materialien durchschneiden kann.

AWJ bietet zahlreiche Vorteile in der modernen Fertigung:

Moderne AWJ-Systeme verfügen häufig über eine numerische Computersteuerung (CNC) für präzise, wiederholbare Schnitte. Die Technologie entwickelt sich ständig weiter. Zu den jüngsten Fortschritten gehören:

AWJ eignet sich zwar hervorragend für viele Anwendungen, aber es ist wichtig, seine Grenzen zu berücksichtigen, wie z. B. die mögliche Wasseraufnahme in bestimmten Materialien und die Notwendigkeit eines angemessenen Abwassermanagements.

Insgesamt stellt AWJ eine leistungsstarke und vielseitige Bearbeitungstechnologie dar, die die erosive Kraft von Schleifmitteln mit der Präzision von Hochdruckwasserstrahlen kombiniert und damit einzigartige Möglichkeiten in modernen Fertigungsprozessen bietet.

Der Wasserstrahl kann in die folgenden drei Typen unterteilt werden:

Klassifizierung von Strahltechniken:

Der Impulsstrahl ist ein intermittierender Strahl, dessen Aussehen dem einer Kugel ähnelt. Er wird durch die folgenden Methoden erzeugt:

(1) Eine plötzliche Freisetzung von gespeicherter Energie oder Wasser aus einer Kanone;

(2) Druckextrusion;

(3) Durchflussregelung, auch bekannt als "Wasserschlag".

Die Leistung dieses Düsentyps hängt von Faktoren wie der Häufigkeit der Wasserschlagbildung, dem Verhältnis zwischen der Länge des Wasserschlags und dem Düsendurchmesser sowie der Energie des Wasserschlags ab.

Der Kavitationsstrahl ist eine Art Dauerstrahl, der Kavitationsblasen auf natürliche Weise innerhalb des Strahls erzeugt. Dieser Prozess stimuliert das Wachstum von Kavitationskernen oder Blasen in der Flüssigkeit, die in den Strahl gezogen werden und weiter wachsen, bis sie mit der zu reinigenden oder zu schneidenden Oberfläche kollidieren und zerbrechen.

Während des Brechvorgangs werden extrem hohe Drücke und Mikrostrahlen erzeugt, deren Spannungen die Zugfestigkeit der meisten Materialien übersteigen.

Die Abrasiv-Wasserstrahl-Bearbeitung bietet zahlreiche Vorteile in der modernen Fertigung:

Das Ultrahochdruck-Wasserstrahlschneiden ist ein vielseitiges und leistungsstarkes Fertigungsverfahren, mit dem eine Vielzahl von Materialien mit außergewöhnlicher Präzision und minimalen Wärmeeinflusszonen geschnitten werden kann. Diese Technologie kann effektiv durchschneiden:

Die Schneidfähigkeit erstreckt sich auf Materialien mit einer Dicke von bis zu 200 mm, je nach den spezifischen Materialeigenschaften und dem Druck des Wasserstrahlsystems (normalerweise zwischen 60.000 und 94.000 PSI). Das Abrasiv-Wasserstrahlschneiden, bei dem feine Abrasivpartikel wie Granat in den Wasserstrom eingearbeitet werden, erhöht die Schneidleistung bei härteren Materialien zusätzlich.

Die Vielseitigkeit dieser Technologie beruht auf dem Kaltschneideverfahren, das wärmebeeinflusste Zonen eliminiert und das Schneiden von wärmeempfindlichen Materialien ermöglicht. Darüber hinaus ermöglichen die schmale Schnittfugenbreite und die hochpräzise Steuerung komplizierte Schnitte und verschachtelte Teile, wodurch die Materialausnutzung in verschiedenen industriellen Anwendungen maximiert wird.

Als Spitzentechnologie hat das Wasserstrahlschneiden die Fertigungslandschaft erheblich verändert und bietet eine breite Palette von Anwendungen in verschiedenen Branchen. Seine Fähigkeit, ohne Wärmeentwicklung zu schneiden, macht es besonders wertvoll für Materialien, die empfindlich auf thermische Effekte reagieren.

Jüngste technologische Fortschritte haben viele der anfänglichen Einschränkungen des Wasserstrahlschneidens beseitigt und es zu einem ergänzenden Verfahren zu den herkömmlichen Schneidmethoden gemacht. Die Vielseitigkeit der Technologie hat dazu geführt, dass sie in Sektoren wie der Luft- und Raumfahrt, der Automobilindustrie, dem Maschinenbau, dem Baugewerbe, der Medizintechnik, der Energieerzeugung, der chemischen Verarbeitung, der Sportartikelproduktion, der Verteidigung und der modernen Materialforschung weit verbreitet ist.

In der Luft- und Raumfahrtindustrie eignet sich das Hochdruckwasserstrahlschneiden hervorragend für die Bearbeitung verschiedener Legierungen und fortschrittlicher Werkstoffe, einschließlich Kohlefaserverbundwerkstoffen und Spezialkunststoffen, ohne die Materialintegrität zu beeinträchtigen oder thermische Spannungen zu verursachen. Die Automobilindustrie nutzt diese Technologie zum Schneiden einer breiten Palette von nichtmetallischen und Verbundwerkstoffen, von Karosserieteilen bis hin zu komplizierten Türrahmenkomponenten.

Der Verteidigungssektor nutzt das Wasserstrahlschneiden für die sichere Demontage von Waffen und das präzise Schneiden von empfindlichen, brennbaren oder explosiven Materialien. Im Maschinenbau und im Bauwesen beweist die Technologie ihre außergewöhnliche Vielseitigkeit, indem sie Metalle, Nichtmetalle, spröde Kunststoffe und traditionell schwierige Materialien wie Keramik und Stahlbeton mit hoher Präzision schneidet.

Die Wasserstrahltechnologie hat spezielle Anwendungen in der Papier- und Gummiverarbeitung gefunden. In Kombination mit Abrasivpartikeln wird sie zu einem leistungsstarken Werkzeug für das Schneiden von Stein, die Formgebung von Keramik, die Herstellung von Komponenten für die Luft- und Raumfahrt und die moderne Metallverarbeitung.

Vor allem in der Automobilindustrie hat sich die Wasserstrahltechnologie aufgrund der Forderung nach höherer Effizienz und Genauigkeit in den Fertigungsprozessen stark durchgesetzt. Eine bemerkenswerte Innovation in diesem Bereich ist die Integration von Wasserstrahlsystemen mit Roboterarmen. Diese Kombination ermöglicht komplexe, dreidimensionale Schneidvorgänge, bei denen die Hochdruckwasserleitung nahtlos in die Roboterstruktur integriert ist. Die Mechanismen des Roboterarms und des Handgelenks ermöglichen es der Wasserstrahldüse, sich in präzisen linearen oder bogenförmigen Bahnen zu bewegen, was die komplizierte 3D-Bearbeitung von Kfz-Innenraumkomponenten erleichtert.

Diese Synergie zwischen Wasserstrahltechnologie und Robotik ist ein Beispiel für die kontinuierliche Weiterentwicklung von Fertigungsprozessen, die die Grenzen des Möglichen in Bezug auf Präzision, Effizienz und Materialvielfalt bei industriellen Schneidanwendungen verschiebt.

Anwendung der Wasserstrahltechnik in der industriellen Reinigung

Anwendung der Wasserstrahltechnologie in der industriellen Reinigung

Die Wasserstrahltechnologie findet in zahlreichen Branchen Anwendung und beweist ihre Vielseitigkeit und Effizienz bei Reinigungs- und Oberflächenvorbereitungsprozessen. In der Automobilbranche wird sie zur Reinigung von Spritzkabinen eingesetzt, um eine verunreinigungsfreie Umgebung für den Lackauftrag zu gewährleisten. In der petrochemischen Industrie wird diese Technologie zur Reinigung von Wärmetauscherrohren eingesetzt, um einen optimalen thermischen Wirkungsgrad zu gewährleisten. In der Luftfahrt werden Wasserstrahlen zur Entfernung von Gummi auf den Start- und Landebahnen von Flugzeugen eingesetzt, um die Sicherheit und Traktion zu verbessern. Zu den industriellen Anwendungen gehören die Oberflächenbehandlung zur Rostentfernung und die Korrosionsschutztechnik, die einen sauberen Untergrund für Schutzbeschichtungen schafft. Die Luft- und Raumfahrtindustrie profitiert von der Wasserstrahltechnologie bei der Reinigung von Triebwerksteilen, um Präzision und Zuverlässigkeit zu gewährleisten. In Kernkraftwerken spielt sie eine entscheidende Rolle bei der Strahlendekontamination.

In jüngster Zeit hat sich die Ultrahochdruck-Wasserstrahltechnologie in der Lebensmittelkonservierung immer mehr durchgesetzt. Bemerkenswerte Erfolge wurden von Unternehmen wie Avure Technologies (ehemals Hemell Company) erzielt, das für seine Ultrahochdruck-Verarbeitungsanlagen (HPP) in der Lebensmittelindustrie Anerkennung gefunden hat, die die Haltbarkeit verlängern und gleichzeitig Nährwert und Geschmack erhalten.

Die Vielseitigkeit der Wasserstrahltechnologie erstreckt sich auf verschiedene Reinigungsanwendungen, wie z. B. die Detailreinigung von Fahrzeugen, die Fassadenreinigung von Hochhäusern, die Wartung von Start- und Landebahnen auf Flughäfen und die Reinigung von Wärmetauschern in der Industrie. Dies hat zur Entwicklung spezieller Reinigungsgeräte und zur Entstehung von Dienstleistern geführt, die den unterschiedlichen Anforderungen der Nutzer gerecht werden.

Forschungsarbeiten an der Missouri University of Science and Technology (ehemals Missouri Rolla University) haben das Potenzial der Hochdruckwasserstrahltechnologie über die Reinigung hinaus deutlich gemacht. Sie hat sich bei der Kohleaufbereitung als vielversprechend erwiesen, da sie die Kohle für die Reinigung effektiv auf feine Partikel zerkleinern und einen sauberer brennenden Brennstoff erzeugen kann. Darüber hinaus kann die Technologie in der Papierindustrie für den hydraulischen Zellstoffaufschluss eingesetzt werden, der eine umweltfreundliche Alternative zu den herkömmlichen chemischen Aufschlussverfahren darstellt.

Im Jahr 2002 gelang der Flow International Corporation mit der Einführung von Ultrahochdruck-Wasserstrahlgeräten, die einen Druck von bis zu 600 MPa (87.000 psi) erreichen können, ein bedeutender Durchbruch. Diese Innovation verbesserte die Produktionseffizienz drastisch und senkte die Betriebskosten um ca. 40% im Vergleich zu konventionellen Methoden, insbesondere bei Schneid- und Oberflächenvorbereitungsanwendungen.

Die Wasserstrahltechnologie entwickelt sich ständig weiter, und ihr Potenzial für Wachstum und Anwendung in verschiedenen Branchen ist nach wie vor beträchtlich. Laufende Forschungs- und Entwicklungsarbeiten konzentrieren sich auf die Verbesserung der Energieeffizienz, die Präzisionssteuerung und die Erweiterung der Palette von Materialien und Oberflächen, die mit dieser vielseitigen Technologie effektiv bearbeitet werden können.

Die Wasserstrahlbearbeitung ist ein vielseitiger und präziser Schneidprozess, der von zahlreichen miteinander verbundenen Faktoren beeinflusst wird. Das Verständnis dieser Faktoren ist entscheidend für die Optimierung der Schneidleistung und das Erreichen der gewünschten Ergebnisse. Die Schlüsselfaktoren können wie folgt kategorisiert werden:

Systemparameter:

Parameter der Düsenstruktur:

Abrasive Parameter:

Mixing-Modus:

Mischungszustand des Abrasivs:

Schnittparameter:

Materialparameter:

Das Wasserstrahlschneiden bietet eine außergewöhnliche Präzision mit einer typischen Schnittgenauigkeit von 0,1 mm bis 0,25 mm (0,004″ bis 0,010″). Dieses hohe Genauigkeitsniveau wird durch mehrere Schlüsselfaktoren beeinflusst:

1. Präzision der Maschine: Moderne Wasserstrahlschneidsysteme weisen eine Positioniergenauigkeit von 0,01 mm bis 0,03 mm (0,0004″ bis 0,0012″) auf, die durch moderne CNC-Steuerungen und hochpräzise lineare Bewegungssysteme erreicht wird.

2. Merkmale des Werkstücks:

3. Schnittparameter:

4. Zustand der Düsen: Regelmäßige Wartung und Austausch von Fokussierrohren und Düsen sind für eine gleichbleibende Genauigkeit unerlässlich.

5. Software-Kompensation: Moderne Wasserstrahlsysteme verwenden Softwarealgorithmen, um Strahlverzögerungen und Verjüngungen zu kompensieren, was die Genauigkeit weiter erhöht, insbesondere bei komplexen Geometrien.

Es ist erwähnenswert, dass beim Wasserstrahlschneiden noch engere Toleranzen (bis zu ±0,025 mm bzw. ±0,001″) bei bestimmten Anwendungen mit optimierten Einstellungen und stark kontrollierten Bedingungen erreicht werden können. Für die meisten industriellen Anwendungen stellt der Bereich von 0,1 mm bis 0,25 mm jedoch eine praktische und erreichbare Genauigkeit dar, die ein Gleichgewicht zwischen Präzision und Produktionseffizienz herstellt.

Beim Abrasivwasserstrahlschneiden liegt die typische Schnittfugenbreite zwischen 0,8 und 1,2 mm (0,031 bis 0,047 Zoll). Diese Variation hängt von mehreren Faktoren ab:

Beim reinen Wasserstrahlschneiden (ohne Abrasivmittel), das für weichere Materialien verwendet wird, ist die Schnittfugenbreite deutlich schmaler und liegt typischerweise zwischen 0,1 und 0,3 mm (0,004 bis 0,012 Zoll).

Es ist wichtig zu wissen, dass moderne Wasserstrahlschneidsysteme oft eine Schnittfugenkompensation in der CNC-Programmierung ermöglichen, die eine hohe Präzision trotz Schnittfugenschwankungen gewährleistet.

Beim Wasserstrahlschneiden können je nach Schneidparametern und Maschinenkapazitäten verschiedene Fasenarten erzeugt werden. Hier finden Sie eine optimierte Erklärung der durch Wasserstrahlschneiden erzeugten Fasen:

Die beim Wasserstrahlschneiden erzeugte Fase wird in erster Linie durch die Schnittgeschwindigkeit, den Abrasivdurchsatz und den Abstand zwischen der Düse und dem Werkstück beeinflusst. Normalerweise entsteht beim Wasserstrahlschneiden eine leicht verjüngte Kante, wobei der obere Teil des Schnitts breiter als der untere ist. Dieser Verjüngungswinkel kann in den meisten Fällen zwischen 0,5° und 2° liegen.

Die Qualität der abgeschrägten Kante hängt in der Tat stark von der Schnittgeschwindigkeit ab. Bei optimalen Schnittgeschwindigkeiten kann beim Wasserstrahlschneiden eine hervorragende Kantenqualität mit einer Oberflächenrauheit (Ra) von etwa 3,2 μm (0,000126 Zoll) oder besser erreicht werden. Die Maßgenauigkeit für eine gute Schnittqualität liegt im Allgemeinen bei ±0,1 mm, was mit dem genannten Wert von 0,1 mm übereinstimmt.

Es können verschiedene Fasenarten hergestellt werden:

Moderne Wasserstrahlschneidsysteme, die mit mehrachsigen Köpfen ausgestattet sind, können komplexe Fasen und sogar zusammengesetzte Winkel herstellen, was die Schweißnahtvorbereitung und komplizierte Teilegeometrien ermöglicht.

Es ist erwähnenswert, dass auch die Materialstärke, die Härte und die Zusammensetzung eine entscheidende Rolle bei der Bestimmung der endgültigen Fasenqualität und der erreichbaren Toleranzen spielen.

Beim Wasserstrahlschneiden wird eine Vielzahl von Abrasivmaterialien verwendet, um die Schneidfähigkeit zu verbessern. Zu den am häufigsten verwendeten Abrasivstoffen gehören Granat, Aluminiumoxid, Siliziumkarbid und Olivinsand. Bei speziellen Anwendungen können auch Diamantpartikel verwendet werden. Die Auswahl des Abrasivmaterials hängt von Faktoren wie dem zu schneidenden Material, der gewünschten Schnittqualität und den Kosten ab.

Die Korngröße der Schleifmittel reicht in der Regel von 50 bis 220 Mesh, wobei 80 Mesh die am häufigsten verwendete Körnung für allgemeine Schneidarbeiten ist. Die Wahl der Korngröße beeinflusst sowohl die Schnittgeschwindigkeit als auch die Oberflächengüte. Gröbere Körner (z. B. 50-80 Mesh) ermöglichen schnellere Schnittgeschwindigkeiten, können aber zu einer raueren Oberflächenbeschaffenheit führen, während feinere Körner (z. B. 120-220 Mesh) eine bessere Oberflächenqualität auf Kosten der Schnittgeschwindigkeit bieten.

Die Härte des Schleifmittels, die auf der Mohs-Skala gemessen wird, spielt eine entscheidende Rolle bei der Bestimmung seiner Schneidleistung. Härtere Schleifmittel weisen im Allgemeinen eine bessere Schneidleistung auf, insbesondere bei härteren Materialien. Granat (Mohs-Härte 7,5-8,0) zum Beispiel wird aufgrund seiner hervorragenden Ausgewogenheit von Härte, Schneideleistung und Kosteneffizienz häufig verwendet. Aluminiumoxid (Mohs-Härte 9) bietet höhere Schnittgeschwindigkeiten, ist aber teurer und eignet sich daher für Spezialanwendungen.

Es ist wichtig zu beachten, dass härtere Abrasivmittel zwar im Allgemeinen eine bessere Schneidleistung bieten, aber auch zu einem höheren Verschleiß des Fokussierrohrs und der Mischkammer des Wasserstrahlschneidsystems führen können. Daher sollte die Auswahl des Abrasivmaterials und der Korngröße auf der Grundlage der spezifischen Schneidanforderungen, der Materialeigenschaften und der Wirtschaftlichkeit des Gesamtprozesses optimiert werden.

Das Wasserstrahlschneiden ist ein vielseitiges und präzises Schneidverfahren, das sich für eine breite Palette von Materialien eignet. Die folgenden Materialien sind besonders gut für das Wasserstrahlschneiden geeignet:

Das Wasserstrahlschneiden ist für diese Werkstoffe ideal, da durch den Kaltschneideprozess Wärmeeinflusszonen, thermische Verformungen und mechanische Spannungen vermieden werden. Es ermöglicht das Schneiden wärmeempfindlicher Materialien, erzeugt keine giftigen Dämpfe und kann enge Toleranzen und glatte Kanten erzielen. Die Fähigkeit, gestapelte Materialien zu schneiden und komplexe Geometrien zu erzeugen, erhöht seine Vielseitigkeit in modernen Fertigungsprozessen noch weiter.

Das Abrasiv-Wasserstrahlschneiden bietet im Vergleich zu herkömmlichen Fräsverfahren erhebliche Vorteile beim Schneiden und Bohren von Werkstückkanten. Dieses Hochdruckwasser- und Abrasivgemisch-Schneideverfahren ist wesentlich schneller, effizienter einzurichten und kostengünstiger als herkömmliche Bearbeitungstechniken wie das Erstellen von Sacklöchern, Bohren und Gewindeschneiden.

Der entscheidende Vorteil liegt in der Fähigkeit des Wasserstrahls, das Werkstück in einem einzigen Durchgang zu durchtrennen. Im Gegensatz zum Fräsen, bei dem das Material durch einen Schleifprozess abgetragen wird, wird beim Wasserstrahlschneiden das Material durch Erosion präzise getrennt, ohne dass übermäßige Hitze oder mechanische Belastung entsteht. Dies führt zu schnelleren Bearbeitungszeiten und geringerem Werkzeugverschleiß.

Bei Präzisionsbauteilen zeichnet sich das Abrasiv-Wasserstrahlschneiden durch die Herstellung endkonturnaher Teile in einem einzigen Arbeitsgang aus. Da es beim Schneiden keine thermischen Effekte gibt, bleiben die mechanischen Eigenschaften des Materials erhalten und es entstehen keine Wärmeeinflusszonen, was für die Einhaltung enger Toleranzen und die Materialintegrität entscheidend ist. Dies ist besonders vorteilhaft für wärmeempfindliche Werkstoffe oder wenn nachfolgende Wärmebehandlungsprozesse erforderlich sind.

Ein oft übersehener Vorteil des Wasserstrahlschneidens ist seine Materialeffizienz. Der anfallende Abfall besteht in der Regel aus größeren, wiederverwendbaren Teilen und nicht aus feinen Spänen, die beim Fräsen entstehen. Dieses Abfallmaterial behält einen höheren Wert und lässt sich leichter recyceln, was zu einer verbesserten Nachhaltigkeit beiträgt und möglicherweise die Materialkosten ausgleicht.

Darüber hinaus bietet das Wasserstrahlschneiden eine größere Flexibilität in Bezug auf die Materialstärke und -zusammensetzung, so dass eine breite Palette von Metallen, Verbundwerkstoffen und anderen Materialien ohne Werkzeugwechsel bearbeitet werden kann. Diese Vielseitigkeit in Kombination mit seiner Präzision und Effizienz macht das Abrasiv-Wasserstrahlschneiden zu einer zunehmend bevorzugten Methode für viele Fertigungsanwendungen, bei denen Kantenqualität und Materialeigenschaften entscheidend sind.

Wasserstrahlschneiden und Brennschneiden bieten unterschiedliche Vorteile bei der Metallverarbeitung, die sich jeweils für bestimmte Anwendungen eignen. Beim Brennschneiden, einem thermischen Verfahren, entstehen Wärmeeinflusszonen (WEZ) im Werkstück, die die Materialeigenschaften in der Nähe der Schnittkante verändern können. Im Gegensatz dazu erzeugt das Abrasivwasserstrahlschneiden, ein Kaltschneideverfahren, eine hervorragende Oberflächenqualität mit minimaler thermischer Verformung. Bei diesem Kaltschneideverfahren wird die Schlackenbildung an der Schnittkante vermieden, wodurch sich die Notwendigkeit von Nachbearbeitungsschritten erheblich verringert oder ganz entfällt.

Das Wasserstrahlschneiden zeichnet sich durch seine Vielseitigkeit aus, denn es können Materialien von praktisch unbegrenzter Dicke bearbeitet werden, die nur durch die Spezifikationen der Maschine und die Schnittgeschwindigkeit begrenzt sind. Diese Methode ermöglicht komplizierte Schnittmuster mit schmalen Schnittfugen, optimiert die Materialausnutzung und reduziert den Abfall. Die Präzision des Wasserstrahlschneidens ermöglicht eine engere Verschachtelung der Teile, was zu einer weiteren Einsparung von Rohmaterial führt und die Produktionskosten senkt.

Außerdem bleibt beim Wasserstrahlschneiden die Materialintegrität erhalten, was bei hitzeempfindlichen Legierungen oder Verbundwerkstoffen, bei denen thermische Schneidverfahren die strukturellen Eigenschaften beeinträchtigen könnten, von entscheidender Bedeutung ist. Seine Fähigkeit, komplexe Geometrien mit hoher Genauigkeit zu schneiden, macht es besonders wertvoll für die Entwicklung von Prototypen und Kleinserien in Branchen, die von der Luft- und Raumfahrt bis zur Herstellung medizinischer Geräte reichen.

Die erforderlichen Investitionen für Laserschneiden Ausrüstung ist erheblich. Derzeit werden sie hauptsächlich zum Schneiden von dünnen Stahlblechen und einigen Nicht-Stahlblechen verwendet.metallische Werkstoffe. Die Schnittgeschwindigkeit ist schnell und die Präzision hoch, aber es verursacht auch eine Lichtbogenmarke und thermische Effekte an der Schnittnaht.

Darüber hinaus ist das Laserschneiden für einige Materialien wie Aluminium, Kupfer und andere Nichteisenmetalle und -legierungen, insbesondere für das Schneiden dickerer Metallplatten, möglicherweise nicht geeignet, da die Schnittfläche nicht ideal ist oder sogar nicht geschnitten werden kann.

Weiterführende Lektüre: Eisenhaltige Metalle vs. Nichteisenmetalle

Gegenwärtig zielt die Forschung im Bereich der Hochleistungslasergeneratoren darauf ab, das Problem der Schneiden von dickem Stahl Platten, aber die Kosten für die Investition, die Wartung und den Betrieb der Geräte sind erheblich.

Im Gegensatz dazu hat das Wasserschneiden mehrere Vorteile, darunter niedrige Investitionskosten, wirtschaftlicher Betrieb, die Fähigkeit, eine breite Palette von Materialien zu schneiden, hohe Effizienz und einfache Bedienung und Wartung.

Wasserstrahl ist in einigen Aspekten besser als Laser

Beim Wasserstrahlschneiden gibt es keine Begrenzung für die Schnittstärke.

Auch reflektierende Materialien wie Messing und Aluminium können effektiv geschnitten werden.

Es wird keine Wärmeenergie benötigt, so dass keine Verbrennungsgefahr besteht und keine thermischen Effekte auftreten.

Bei der Anpassung der Schnittgeschwindigkeit muss nur die Schnittgeschwindigkeit geändert werden, ohne dass Gas, Fokus oder andere Komponenten verändert werden müssen.

Die Produktionskapazität kann durch die Installation mehrerer Schneidköpfe leicht erhöht werden.

Die Wartung von Lasergeräten ist spezieller und anspruchsvoller, während Wasserstrahlgeräte einen relativ geringen Wartungsaufwand erfordern.

Darüber hinaus ist die Anschaffung einer kompletten Wasserstrahlanlage kostengünstiger und kostet nur 1/2 bis 1/3 der Kosten einer Laserschneidanlage.

Das Plasmaschneiden ist zwar für viele Anwendungen effizient, hat jedoch erhebliche Einschränkungen. Es erzeugt eine erhebliche Wärmeeinflusszone (WEZ), die zu thermischer Verformung und metallurgischen Veränderungen im Material führen kann. Die Präzision des Plasmaschneidens ist im Allgemeinen geringer als bei anderen Verfahren, wobei je nach Materialdicke in der Regel Toleranzen von ±0,5 bis ±1,5 mm erreicht werden. Die Schnittfläche weist oft eine charakteristische Verjüngung und Krätzebildung auf, was bei kritischen Anwendungen Nachbearbeitungen erforderlich machen kann.

Im Gegensatz dazu ist das Wasserstrahlschneiden ein Kaltschneideverfahren, bei dem Hochdruckwasser (oft gemischt mit Abrasivpartikeln) zum Abtragen des Materials verwendet wird. Diese Methode bietet mehrere Vorteile:

Obwohl das Wasserstrahlschneiden diese Vorteile bietet, ist es wichtig, bei der Wahl zwischen diesen beiden Verfahren für bestimmte Anwendungen Faktoren wie die Schneidgeschwindigkeit, die Begrenzung der Materialstärke und die Betriebskosten zu berücksichtigen.

Bei der Metallbearbeitung bieten die Drahterosion (WEDM) und das Wasserstrahlschneiden deutliche Vorteile für verschiedene Anwendungen. WEDM zeichnet sich durch seine Präzision aus und erreicht Toleranzen von bis zu ±0,0001 Zoll (±2,5 μm), was es ideal für komplexe Geometrien und harte Materialien macht. Die Schnittgeschwindigkeit ist jedoch relativ langsam und liegt je nach Materialstärke und gewünschter Oberflächengüte zwischen 0,1 und 4 Zoll pro Stunde (2,5 bis 100 mm/h).

Beim WEDM sind unter Umständen zusätzliche Vorbereitungsschritte wie das Vorbohren von Startlöchern oder das Einfädeln des Drahtes erforderlich, was die Gesamtbearbeitungszeit erhöhen kann. Außerdem ist das WEDM durch die Größe des Drahtes und des Maschinentisches begrenzt, so dass die Werkstückabmessungen in der Regel unter 500 mm (20 Zoll) Dicke liegen.

Im Gegensatz dazu bietet das Abrasivwasserstrahlschneiden mehr Vielseitigkeit und Geschwindigkeit. Es kann eine Vielzahl von Materialien verarbeiten, von weichen Kunststoffen bis hin zu gehärtetem Stahl, bei Schnittgeschwindigkeiten von bis zu 500 mm/min (20 Zoll pro Minute) für dünne Materialien. Das Wasserstrahlschneiden eignet sich hervorragend für das Rapid Prototyping und die Großserienproduktion, da es Materialien mit einer Dicke von bis zu 150 mm in einem einzigen Durchgang schneiden kann.

Der Hauptvorteil des Wasserstrahls liegt in seiner Flexibilität. Er kann sowohl Einstech- als auch Schneidvorgänge ohne Werkzeugwechsel durchführen, und seine Schnittbreite (Schnittfuge) kann durch Variation von Wasserdruck, Abrasivdurchsatz und Düsengröße angepasst werden. Diese Anpassungsfähigkeit ermöglicht die Bearbeitung von Komponenten, die von komplizierten Kleinteilen bis hin zu großen Strukturelementen reichen und in erster Linie durch die Bettgröße der Maschine begrenzt sind, die bei einigen Systemen mehr als 3 Meter betragen kann.

Obwohl das Wasserstrahlschneiden im Allgemeinen eine geringere Präzision als das WEDM bietet (typische Toleranzen von ±0,003 Zoll oder ±0,075 mm), macht es seine Kombination aus Geschwindigkeit, Vielseitigkeit und Skalierbarkeit zu einer bevorzugten Wahl für viele Metallbearbeitungsanwendungen, bei denen eine extrem hohe Präzision nicht entscheidend ist.

Stanz- und Scherverfahren bieten effiziente und schnelle Lösungen für das Schneiden bestimmter Metallteile, aber sie erfordern spezielle Werkzeuge, was ihre Flexibilität einschränkt. Diese Verfahren sind am effektivsten für die Großserienproduktion von standardisierten Teilen mit moderater Dicke.

Im Gegensatz dazu bietet das Wasserstrahlschneiden eine unvergleichliche Vielseitigkeit beim Schneiden komplexer Geometrien in einer Vielzahl von Materialien. Seine nicht-thermische Natur macht es besonders vorteilhaft für das Schneiden dicker, harter oder hitzeempfindlicher Materialien, bei denen herkömmliche Methoden wie Stanzen oder Scheren unpraktisch oder unmöglich sind. Das Wasserstrahlschneiden zeichnet sich durch die Erhaltung der Materialintegrität, die Vermeidung von Wärmeeinflusszonen und die Minimierung des Materialabfalls aus.

Das Brennschneiden, das in der Metallindustrie wegen seiner Fähigkeit, dicke Profile zu schneiden, weit verbreitet ist, hat erhebliche Einschränkungen. Das Verfahren erzeugt eine große Wärmeeinflusszone, was zu thermischer Verformung, schlechter Kantenqualität und geringerer Maßgenauigkeit führt. Außerdem ist es auf Eisenmetalle beschränkt und kann nicht auf Nichteisenlegierungen oder nichtmetallische Werkstoffe angewendet werden.

Das Wasserstrahlschneiden überwindet diese Einschränkungen und bietet hochpräzises Schneiden für eine Vielzahl von Materialien, darunter Hochtemperaturlegierungen, Verbundwerkstoffe und spröde Materialien wie Glas, Stein und Keramik. Das Kaltschneideverfahren sorgt für minimale thermische Belastung, erhält die Materialeigenschaften und ermöglicht enge Toleranzen, die je nach Materialdicke typischerweise eine Genauigkeit von ±0,1 mm oder besser erreichen.

Es ist jedoch wichtig zu bedenken, dass das Wasserstrahlschneiden nicht unbedingt die optimale Wahl ist, wenn andere Verfahren bestimmte Bearbeitungsanforderungen effizienter oder kostengünstiger erfüllen können. Das Laserschneiden zum Beispiel bietet oft höhere Schnittgeschwindigkeiten und eine bessere Kantenqualität für dünne bis mittelstarke Metalle. Das Plasmaschneiden bietet ein ausgewogenes Verhältnis von Geschwindigkeit und Kosten für leitfähige Materialien mittlerer Dicke.

Die Betriebskosten des Wasserstrahlschneidens können erheblich sein, vor allem wegen der Hochdruckpumpen, der speziellen Abrasivmittel und der verschleißanfälligen Komponenten wie Düsen und Fokussierrohre. Diese Verbrauchsmaterialien, die oft von spezialisierten Anbietern bezogen werden, tragen im Vergleich zu einigen alternativen Verfahren zu höheren Kosten pro Teil bei.

Zusammenfassend lässt sich sagen, dass das Wasserstrahlschneiden zwar einzigartige Vorteile in Bezug auf Vielseitigkeit, Präzision und Materialkompatibilität bietet, seine Anwendung jedoch sorgfältig im Vergleich zu anderen Schneidtechnologien auf der Grundlage der spezifischen Projektanforderungen, des Produktionsvolumens, der Materialeigenschaften und wirtschaftlicher Überlegungen bewertet werden sollte.

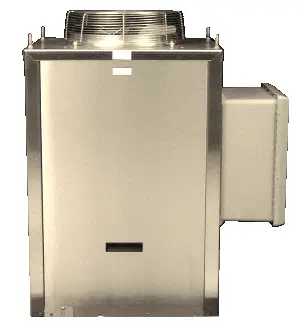

Ein kompletter Satz Wasserstrahlschneidausrüstung sollte mindestens folgende Komponenten umfassen: eine Ultrahochdruckpumpe, eine Wasserstrahlschneidkopfvorrichtung, ein CNC Schneidetisch und einen Computerschaltschrank.

Die Details sind wie folgt:

Wie beim Laser-, Plasma- und anderen thermischen Schneidverfahren nimmt auch beim Wasserstrahlschneiden die Effizienz des Schneidens mit zunehmender Schnitttiefe aufgrund des Energiedissipationseffekts ab. Dieses Phänomen führt häufig zu einer nicht rechtwinkligen Schnittfläche, die eine Verjüngung oder einen Schnittfugenwinkel erzeugt, was bei den meisten Schneidverfahren eine Herausforderung darstellt.

Versuche, diese Verjüngung durch eine Erhöhung der Düsenleistung oder eine Verringerung der Schneidgeschwindigkeit abzumildern, haben zwar eine gewisse Verbesserung gebracht, können aber das Problem des nicht senkrechten Schneidens nicht vollständig beseitigen. Diese Ansätze führen oft zu erhöhtem Energieverbrauch, verringerter Produktivität oder möglicher thermischer Verformung bei wärmeempfindlichen Materialien.

Im Jahr 1997 wurde das bahnbrechende Konzept eines schwenkbaren Schneidkopfes eingeführt, um diese Herausforderung zu meistern. Heute sind fortschrittliche Fünf-Achsen-Wasserstrahl-Schneidsysteme mit dieser Technologie im Handel erhältlich und bieten die direkteste und effektivste Lösung zur Minimierung der Konizität und zur Verbesserung der Schnittgenauigkeit.

Das Fünf-Achsen-Wasserstrahlschneidsystem ergänzt die traditionelle Drei-Achsen-Plattform (X, Y, Z) um zwei zusätzliche Rotationsachsen (A und B). Diese Konfiguration ermöglicht es dem Schneidkopf, sich zu neigen und zu drehen und so die natürliche Divergenz des Strahls zu kompensieren. Das System verwendet hochentwickelte Algorithmen, die Faktoren wie Materialeigenschaften, Dicke und gewünschte Schnittgeometrie berücksichtigen, um ein voreingestelltes Modell zur Kompensation der Verjüngung zu erstellen.

Während des Betriebs passt der Schneidkopf seinen Winkel dynamisch in Echtzeit an und folgt dabei der berechneten Schneidbahn. Diese kontinuierliche Anpassung stellt sicher, dass der Hochdruckwasserstrahl während des gesamten Schneidprozesses einen optimalen Anstellwinkel beibehält, wodurch der Konus-Effekt effektiv neutralisiert wird. Dadurch erhält das Werkstück eine nahezu perfekte, störungsfreie Kantenqualität mit minimaler Verjüngung, selbst bei dicken Materialien oder komplexen Geometrien.

Die Einführung der fünfachsigen Wasserstrahlschneidtechnologie verbessert nicht nur die Schnittqualität und -genauigkeit, sondern erweitert auch die Möglichkeiten des Wasserstrahlschneidens um fortschrittliche 3D-Profilierungs-, Fasen- und Senkungsarbeiten. Diese Vielseitigkeit in Verbindung mit den dem Wasserstrahlschneiden innewohnenden Vorteilen des Kaltschneidens und der Materialvielfalt macht es zu einem zunehmend wertvollen Werkzeug in modernen Präzisionsfertigungsprozessen.

Pulsation: der Druck ist instabil, zum Beispiel von 150MPa auf 230MPa

Lösung:

Um das Problem zu beheben, überprüfen Sie zunächst die Pulsation des transparenten Wassereinlassrohrs, um sicherzustellen, dass sie normal ist. Wenn Sie festgestellt haben, welcher Hochdruckzylinder Probleme verursacht, bauen Sie ihn aus und prüfen Sie den Kern des Wassereinlassventils, den Sitz des Wasserauslassventils und die Feder.

In der Regel lässt sich das Problem durch die Reparatur dieser Teile beheben, aber wenn es sich nicht beheben lässt, müssen sie möglicherweise ersetzt werden. Die Feder ist ein häufiges Problem in dieser Situation.

Der Druck ist bei einem Druck stabil, aber nicht in einem normalen Zustand.

Zum Beispiel: normal 230MPa, jetzt 170Mpa oder 140MPa.

Lösung:

Prüfen Sie den Impuls der Wassereinlassleitung, um festzustellen, ob eine Verunreinigung den Kern des Wassereinlassventils in einem der Hochdruckzylinder blockiert.

Überprüfen Sie das Druckbegrenzungsventil auf Undichtigkeiten und stellen Sie fest, ob es Wasser in den kleinen Wassertank zurückführt.

Untersuchen Sie alle Teile des Hauptmotors auf eventuelle Wasserlecks.

Der Druck beträgt nur einige Dutzend Mpa, oder kein Druck

① Überprüfen Sie, ob die Wasser-, Strom- und Gasversorgung normal ist.

② Prüfen Sie, ob der Riemen rutscht oder locker ist

③ Überprüfen Sie, ob das Diamantschleifmittel hinzugefügt wurde.

④ Stellen Sie fest, ob einer der drei Hochdruckzylinder nicht funktioniert, denn wenn zwei Zylinder nicht gleichzeitig funktionieren, ist der Druck deutlich geringer oder gar nicht vorhanden.

Die abnorme Lärm von Hochdruck-Zylinder des Kurbelgehäuses, die großen Sprungbereich der Amperemeter und instabilen Druck.

Es gibt zwei mögliche Ursachen für das Geräusch:

Lösungen:

Geschnittenes Glas wird brechen

Edelstein und Sandpfeife

Die normale Lebensdauer von Edelsteinen beträgt 17 Stunden bis 7-14 Tage. Bei längerem Gebrauch kann sich die Schneidequalität verschlechtern und Symptome wie eine größere Menge an Nebel um den Schneidkopf, verstreute Wasserpfeile, Kantenausrutschen, scharfe Zähne und Unterschiede in der Druckanzeige im Vergleich zur normalen Frequenz zeigen.

Die normale Lebensdauer des Sandrohrs beträgt 3-8 Monate, je nach Qualität und Einsatzdauer. Im Laufe der Zeit kann die Düse größer werden oder ein exzentrisches Loch oder eine elliptische Form aufweisen, was dazu führt, dass das zu schneidende Werkstück eine starke Neigung, glockenförmige Ränder, einen Einbruch des Winkels und andere Probleme aufweist. Dies kann zu einer Verringerung der Werkstückgröße oder zu einem Rückgang der Schnittgeschwindigkeit führen.

Der Druck ist normal, die Wasserlinie ist normal, aber die Schneidfähigkeit ist schlecht

Ursache des Scheiterns:

Behandlungsmethode:

Der Systemdruck ist normal, aber die Schneidfähigkeit ist schlecht

Ursache des Scheiterns:

Behandlungsmethode:

Wenn der Hochdruck eingeschaltet ist, wird kein Wasser aus der Sandleitung ausgestoßen, während aus der Sandeinlassleitung Wasser ausgestoßen wird.

Ursache des Scheiterns:

Behandlungsmethode:

Die Wasserlinie ohne Sandzugabe ist normal, nach der Sandzugabe ist das Wasser divergent und die Schneidfähigkeit ist vermindert.

Ursache des Scheiterns:

Behandlungsmethode:

"Fliegender Schneidsand"

"Richtungsventil funktioniert nicht"

Wenn die oben genannten Faktoren gegeben sind, prüfen Sie, ob das Relais lose ist und ob der Schließer auf Seite 2 des Wegeventils klemmt.

"Hauptmotor arbeitet abnormal"

Wenn die Maschine wiederholt in einem Dreiecksmuster startet und stoppt, prüfen Sie, ob der vom Temperaturregler eingestellte obere Grenzdruck überschritten wurde.

"Manometer-Alarm"

"Scheitern des Kabinetts"

Nachdem Sie die oben genannten Bedingungen ausgeschlossen haben, versuchen Sie, den Notausschalter zu betätigen, indem Sie ihn alle 15 Sekunden loslassen, um zu sehen, ob die Situation behoben ist.

Ist dies nicht der Fall, unterbrechen Sie die Stromzufuhr und starten Sie das gesamte Gerät neu. Wenn das Problem weiterhin besteht, wenden Sie sich an den Hersteller.

"Großes Ventilgehäuse"

“Schalter für den Messerkopf“

Das Wasser kann nicht versiegelt werden: Nach dem Schneiden, wenn der Schalter in die zweite Position gebracht wird, stoppt der Hochdruck nicht. Dies kann zum Schleifen des Werkstücks führen, wenn die Maschine weiterläuft.

Schritte zur Fehlersuche: Prüfen Sie zunächst, ob Luft vorhanden ist. Prüfen Sie dann, ob das Luftventil richtig funktioniert.

Wenn das Problem nach der Fehlerbehebung weiterhin besteht, bauen Sie das Entlastungsventil des Messerkopfes aus und untersuchen Sie die Nadel und den Sitz auf Verschleiß oder Fehlstellung. Ersetzen Sie die verschlissenen Teile, falls erforderlich.

“Computer“

Funktioniert nicht: Wenn der Computer nicht funktioniert, lesen Sie bitte Abschnitt 5 zur Fehlerbehebung. Kann das Problem nicht behoben werden, wenden Sie sich an einen Experten für Computerwartung.

Sicherung: Für den Fall einer Systemlähmung ist auf der Festplatte eine Sicherungskopie vorhanden, die mit der Funktion "Ghost Restore mit einem Klick" wiederhergestellt werden kann.

Reparieren: Bei anderen Fehlern kann der Computer in eine Reparaturwerkstatt gebracht werden. Vergewissern Sie sich jedoch, dass das neu installierte System die Auto-CAD-Software und die Ncstudio-Schneidesoftware enthält, um eine ordnungsgemäße Funktion zu gewährleisten.

Netzwerkverbindung: Die EDV-Abteilung muss das Netzwerkkabel mit dem Internet verbinden, um eine mögliche Kontamination zu vermeiden.

Staubentfernung: Es wird empfohlen, den Computer regelmäßig zu reinigen, um Staubablagerungen zu entfernen.

"Software schneiden“

1-1) Wenn Sie beim Öffnen der Schneidesoftware die Fehlermeldung "Hardware-Selbstprüfungsfehler" erhalten, führen Sie die folgenden Schritte aus, um den Treiber zu aktualisieren:

Hinweis: Gehen Sie erst dann zum nächsten Schritt über, wenn der aktuelle Schritt abgeschlossen ist.

1-2) Wenn die Aktualisierung des Treibers das Problem nicht behebt, versuchen Sie, die Schneidesoftware neu zu installieren. Wenn das Problem weiterhin besteht, versuchen Sie es zu einem späteren Zeitpunkt erneut.

1-3) Wenn die vorangegangenen Schritte nicht zum Erfolg geführt haben, müssen Sie den Computer möglicherweise zerlegen, um das Problem zu beheben.

Wenn das Problem weiterhin besteht, versuchen Sie, die Position des Steckplatzes zu ändern und die Schritte erneut auszuführen.

2) Wenn beim Öffnen der Software keine Fehlermeldung angezeigt wird, Sie aber keine Tasten drücken oder die Schneidesoftware nicht installieren können, versuchen Sie die folgenden Schritte:

Hinweis: Bevor Sie eine neue Systeminstallation vornehmen, sollten Sie wichtige Daten und Dateien sichern.

3) Wenn die Software nicht in der Lage ist, das Gerät zu steuern, befolgen Sie diese Schritte, um das Problem zu beheben:

Hinweis: Wenn Sie das Problem nicht beheben können, wenden Sie sich an einen qualifizierten Techniker.

4) Wenn die Software immer noch nicht funktioniert, schalten Sie das Gerät aus und versuchen Sie es erneut.

5) Wenn die Zeichnung nicht geöffnet werden kann, prüfen Sie, ob sie gerade in CAD geöffnet ist. Schließen Sie CAD und öffnen Sie die gewünschte Zeichnung.

6) Ausgangsposition:

Bei der Überprüfung des ordnungsgemäßen Betriebs kann das Drücken der Not-Aus-Taste dazu führen, dass sich der Ursprung bewegt.

Wenn die XY-Achse auf ihre Grenzen hin getestet wird, kann dies auch zu einer Bewegung des Ursprungs führen. Prüfen Sie, ob sich das Werkstück bewegt oder nicht richtig befestigt ist.

7) Wenn die XY-Achse inaktiv ist:

Hinweis: Wenn das Problem weiterhin besteht, wenden Sie sich an einen qualifizierten Techniker.

10. Wartung

Erhöhung der Zuverlässigkeit und Langlebigkeit des Betriebs

Ein besonderer Schwerpunkt sollte auf der Verbesserung der Lebensdauer und Leistung kritischer Komponenten wie Hochdruckpumpen, Hochdruckschläuchen, Anschlüssen und Düsen liegen. Moderne Werkstoffe und feinmechanische Techniken können eingesetzt werden, um die Verschleißfestigkeit und Betriebsstabilität zu verbessern. Durch diese Optimierung wird nicht nur die Gesamteffizienz gesteigert, sondern auch der Verbrauch von Abrasivmitteln und Energie gesenkt, was letztlich zu einer verbesserten Kosteneffizienz und Wettbewerbsfähigkeit auf dem Markt führt.

Implementierung intelligenter Steuerungssysteme

Die Integration von adaptiven Echtzeit-Steuerungssystemen ermöglicht eine dynamische Anpassung der Prozessparameter während der Bearbeitung, wodurch die Genauigkeit und Präzision erheblich gesteigert wird. Dieser fortschrittliche Ansatz ermöglicht die Herstellung von Komponenten mit strengen Genauigkeitsanforderungen, die mit den technischen und wirtschaftlichen Vorteilen der Plasma- und Laserbearbeitung konkurrieren. Algorithmen des maschinellen Lernens können zur Optimierung der Schneidpfade, zur Vorhersage des Wartungsbedarfs und zur Feinabstimmung des Abrasivmittelflusses auf der Grundlage von Materialeigenschaften und Schnitttiefe eingesetzt werden.

Ausweitung der Anwendungsdomänen

Die Vielseitigkeit der Wasserstrahlbearbeitung nimmt weiter zu und entwickelt sich vom traditionellen zweidimensionalen Schneiden und Entgraten zu immer komplexeren Anwendungen. Dazu gehören die Präzisionsbearbeitung von Bohrungen, die dreidimensionale Konturierung von Oberflächen und sogar die Mikromaterialbearbeitung. Neue Anwendungen in der Luft- und Raumfahrt, bei der Herstellung medizinischer Geräte und bei der Bearbeitung moderner Verbundwerkstoffe zeigen die Anpassungsfähigkeit und das Potenzial dieser Technologie für hochwertige Fertigungsbereiche.

Theoretische Forschung und Modellierung vorantreiben

Um die Grenzen der Wasserstrahltechnologie zu erweitern, ist es wichtig, den Schwerpunkt auf die Grundlagenforschung zu legen. Die Entwicklung umfassender Modelle für die Wasserstrahlbearbeitung, die die Fluiddynamik, das Verhalten der Abrasivpartikel und die Mechanismen des Materialabtrags berücksichtigen, wird tiefere Einblicke in den Prozess ermöglichen. Fortgeschrittene Studien der Mehrphasenströmungstheorie, gekoppelt mit Simulationen der numerischen Strömungsmechanik (CFD), können zu optimierten Düsenkonstruktionen, einer verbesserten Effizienz der Abrasivmischung und einem besseren Verständnis der Strahl-Material-Wechselwirkung führen. Diese theoretische Grundlage wird Innovationen bei der Düsengeometrie, der Pumpenkonstruktion und der Gesamtsystemeffizienz vorantreiben.