Wie können wir Aluminium und Stahl, zwei Metalle mit sehr unterschiedlichen Eigenschaften, miteinander verbinden, ohne ihre strukturelle Integrität zu beeinträchtigen? Dieser Artikel befasst sich mit fortschrittlichen Laserschweißtechniken, um diese Herausforderung zu meistern, und untersucht Methoden, die spröde intermetallische Verbindungen minimieren und die Festigkeit der Verbindungen verbessern. Entdecken Sie die neuesten Forschungsergebnisse und praktischen Einblicke in die Herstellung starker, zuverlässiger Aluminium-Stahl-Verbindungen, die für Branchen wie die Automobil- und Luftfahrtindustrie von entscheidender Bedeutung sind. Erfahren Sie, wie Innovationen in der Schweißtechnik den Weg für effizientere, leichtere und haltbarere Metallstrukturen ebnen.

Durch die Verbindung von Aluminium und Stahl lassen sich leichte Automobilteile herstellen. Allerdings können Risse in intermetallischen Verbindungen, die beim Schweißen dieser unterschiedlichen Metalle entstehen, die Leistungsfähigkeit der Verbindung erheblich beeinträchtigen.

In diesem Beitrag werden die wichtigsten Schweißverfahren für das Laserschweißen von Aluminium und Stahl vorgestellt und der Forschungsstand der letzten Jahre erläutert.

Verzinkter Stahl ist ein Stahlsubstrat, das mit unterschiedlich dicken Zinkschichten überzogen ist. Bei der Verzinkung wird zwischen galvanischer Verzinkung und Heißverzinkung unterschieden.

Die Zinkschicht bietet nicht nur eine physikalische Abschirmung, sondern auch einen elektrochemischen Schutz für das Stahlsubstrat.

Aufgrund seiner ausgezeichneten Korrosionsbeständigkeit wird verzinkter Stahl in verschiedenen Industriezweigen wie Verkehr, Elektrizität, Bauwesen, Heizungsanlagen, Instrumenten und Möbeln eingesetzt.

Insbesondere die Verwendung von normalem verzinktem Stahl, hochfestem verzinktem Stahl und ultrahochfestem verzinktem Stahl in der Automobilindustrie verbessert die Korrosionsbeständigkeit und verlängert die Lebensdauer der Karosserie und anderer Teile.

Das Vorhandensein einer Zinkschicht macht das Schmelzschweißen von verzinkten Stahlblechen jedoch schwierig. Denn der Schmelzpunkt von Zink liegt bei 420 ℃, sein Siedepunkt bei 908 ℃, während der Schmelzpunkt des Grundstahls bei 1300 ℃ und sein Siedepunkt bei 2861 ℃ liegt.

Während des Schmelzens und SchweißverfahrenZink neigt dazu, zu verdampfen und in großem Umfang zu oxidieren, was zu Defekten wie Poren, unvollständiger Verschmelzung und Rissen führt.

Aluminium und seine Legierungen sind bekannt für ihr geringes Gewicht (mit einer Dichte von 2,7 g/cm3), ihre hohe spezifische Festigkeit, ihre ausgezeichnete elektrische und thermische Leitfähigkeit, ihre Korrosionsbeständigkeit und ihre Fähigkeit, auch bei niedrigen Temperaturen gute mechanische Eigenschaften zu behalten.

In der heutigen Welt sind Energie, Sicherheit und Umweltschutz zu entscheidenden Themen geworden. Angesichts der wachsenden Besorgnis über die Umweltverschmutzung und die Energiekrise ist die Leichtbauweise von Fahrzeugen zu einem globalen Schwerpunkt geworden.

Folglich wurden weltweit umfangreiche Forschungsarbeiten zu Aluminium/Magnesium-, Aluminium/Titan-, Titan/Aluminium- und Aluminium/Stahl-Verbundstrukturen durchgeführt.

Aluminium-Stahl-Verbundkonstruktionen nutzen die Vorteile beider Werkstoffe optimal aus, um Gewicht und Schadstoffbelastung zu reduzieren, und finden breite Anwendung in der Automobil-, Luftfahrt- und Schiffbauindustrie.

Die Anwendung von Aluminium-Stahl-Verbindungen in der Autotürverkleidung ist in der folgenden Abbildung dargestellt.

Das Verbinden von Aluminium und Stahl ist aufgrund der erheblichen Unterschiede in den thermophysikalischen Eigenschaften eine große Herausforderung.

Eisen hat einen Schmelzpunkt von 1538 ℃ und eine Dichte von 7870 kg/m3, während Aluminium einen Schmelzpunkt von 660 ℃ und eine Dichte von 2700 kg/m3 hat.

Während der Schweißverfahren von Aluminium und Stahl schwimmt das Aluminium auf dem Stahl, wenn dieser vollständig geschmolzen ist, was die Herstellung einer Schweißnaht erschwert. Außerdem hat Aluminium einen fast doppelt so hohen linearen Ausdehnungskoeffizienten wie Eisen, was zu hohen thermischen Spannungen und einem erhöhten Risiko von Rissen beim Schweißen führt.

Das binäre Fe-Al-Phasendiagramm zeigt, dass Eisen und Aluminium feste Lösungen, intermetallische Verbindungen und Eutektika bilden können.

Die Feststofflöslichkeitsgrenze von Eisen in Aluminium ist jedoch minimal.

Bei Temperaturen zwischen 225 und 600℃ liegt die Feststofflöslichkeit von Fe in Al zwischen 0,01% und 0,022%. Bei der eutektischen Temperatur von 652℃ beträgt die Löslichkeit von Fe in Al 0,53%. Zahlreiche Studien haben gezeigt, dass Fe und Al intermetallische Verbindungen wie Fe3Al, FeAl, FeAl2, Fe2Al5 und FeAl3 bilden können, die zu spröden Strukturen in der Schweißnaht führen können.

Die thermodynamische Analyse von Fe-Al zeigt jedoch, dass sich nicht alle intermetallischen Verbindungen während des Schweißvorgangs entwickeln. Auf der Grundlage von Berechnungen der freien Gibbs-Energie sind nur Fe2Al5 und FeAl3 die letzten stabilen spröden Strukturen.

Das Vorhandensein von spröden Strukturen kann die mechanischen Eigenschaften von Schweißnähte und führen leicht zur Rissbildung.

Das Schmelzschweißen von Aluminium und Stahl kann aufgrund der begrenzten Löslichkeit von Fe in Aluminium schwierig sein, was zu Schwierigkeiten bei der Herstellung einer soliden Verbindung führt.

Um die Bildung von spröden intermetallischen Verbindungen zwischen Stahl und Aluminium zu verhindern, muss die Stahloberfläche mit Metallen beschichtet werden, die sowohl mit Aluminium als auch mit Eisen verträglich sind, wie Ni, Zn, Ag und Cu.

Diese Beschichtung trägt dazu bei, die Bildung oder das Wachstum von intermetallischen Fe-Al-Verbindungen zu vermeiden oder zu minimieren.

Verschiedene Beschichtungsmetalle haben unterschiedliche Auswirkungen auf die Reaktion zwischen Stahl- und Aluminiumgrenzflächen, und die Schweißbarkeit ungleicher Metalle können ebenfalls variieren.

Neben der Verbesserung der Schweißbarkeit von Stahl und Aluminium kann die Auswahl geeigneter Zusatzwerkstoffe und Flussmittel auch die Schweißbarkeit unterschiedlicher Metalle verbessern und ihre Anwendung in verschiedenen Branchen erweitern.

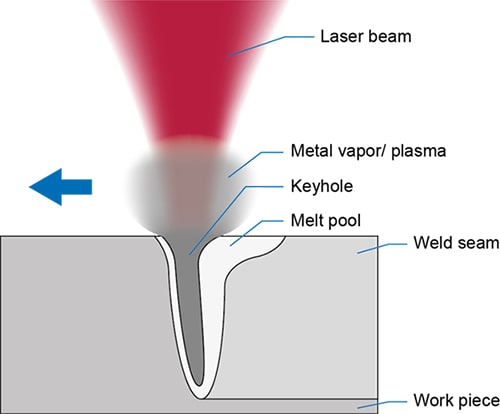

Das Hauptmerkmal des tiefen Lasers Durchschweißung ist seine Fähigkeit, tiefe Eindringlöcher zu schaffen.

Bei diesem Verfahren wird die Metalloberfläche mit einem Laser hoher Leistungsdichte bestrahlt, wodurch das Metall an der Oberfläche seinen Siedepunkt erreicht und schnell schmilzt und verdampft.

Die daraus resultierende Verdampfung des Metalls erzeugt einen Luftdruck, der die Oberfläche konkav werden lässt und kleine Löcher entstehen lässt.

Diese kleinen Löcher erhöhen die Energieabsorption des Lasers.

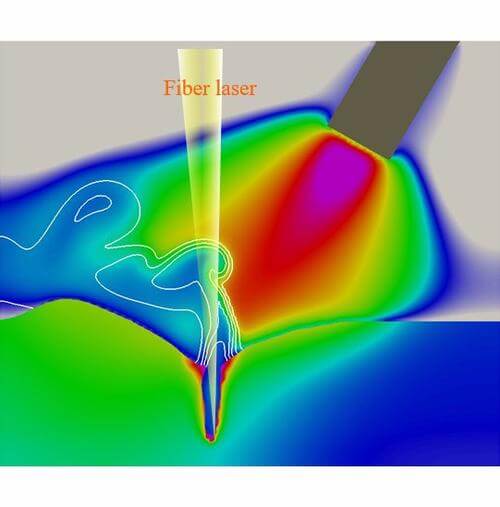

Die während dieses Prozesses erzeugte Wärme stammt aus dem Schmelzen des Metalls um das kleine Loch herum sowie aus dem Flüssigkeitsstrom außerhalb des Lochs, der Oberflächenspannung der Innenwand des Lochs und dem kontinuierlichen Dampfdruck im inneren Hohlraum des Lochs.

Während der Laserstrahl weiter in das kleine Loch eindringt, schmilzt und fließt das Material außerhalb des Lochs kontinuierlich.

Bei der Bewegung des Laserstrahls bleibt das kleine Loch in dynamischer Stabilität.

Während sich der Lichtstrahl bewegt, bewegt sich das geschmolzene Metall, das das kleine Loch umgibt, mit ihm und füllt das kleine Loch kontinuierlich aus, bis es abkühlt und zu einer Schweißnaht erstarrt.

Beim Laser-Tiefschweißen zum Verbinden von Aluminium-Stahl ist die am häufigsten verwendete Verbindungsform das Oberteil aus Stahl und das Unterteil aus Aluminium.

Der Laserstrahl wird auf die Stahloberfläche gerichtet, wodurch sowohl der Stahl als auch die Aluminiumplatten zu schmelzen und ein Schweißloch zu bilden.

Gsierra et al. führten eine Studie über das Laser-Tiefschweißen von Stahl mit der oberen Aluminiumüberlappung und der unteren Überlappungskonfiguration durch.

Die Forschungsergebnisse deuten darauf hin, dass eine Steuerung des Einbrandes auf unter 500 μm die Bildung von intermetallischen Fe-Al-Verbindungen verringern und die Sprödigkeit der Schweißnaht minimieren kann.

Wird der Einbrand auf unter 500 μm kontrolliert, kann die Verbindungsfestigkeit 250 MPa erreichen.

In der Schweißnaht können jedoch einige intermetallische Verbindungen und weiße Schmelzbänder vorhanden sein, die durch aluminiumhaltige Verbindungen gebildet werden.

Wenn die Eindringtiefe weniger als 500 μm beträgt, ist die Verbindungsstelle zwischen der Schweißnaht und der Aluminiumlegierung der Punkt des Versagens der Verbindung.

Mit zunehmender Einschweißtiefe verschiebt sich die Versagensposition der Verbindung, und die Verbindungsfestigkeit nimmt deutlich ab. Kouadri David et al. führten eine Studie über die Mikrostruktur und die Eigenschaften des Laser-Tiefschweißens und des Laser-Wärmeleitfähigkeitsschweißens von verzinkten Stahl- und Aluminiumlegierung.

Durch die Begrenzung des Einbrandes auf 600μm erreichte die Festigkeit der lasergeschweißten Verbindung 140 MPa. Die Studie zeigte, dass der Einbrand entlang der Stahldicke einen erheblichen Einfluss auf die Festigkeit der Verbindung hat.

In ähnlicher Weise wiesen Katsuyama et al. nach, dass die Eindringtiefe von Stahl in Aluminium der Schlüsselfaktor ist, der die Verbindungsleistung beeinflusst.

Toryamany et al. untersuchten die Nd:YAG-gepulste Laserschweißen von kohlenstoffarmen Stahl / 5754 Aluminiumlegierung mit Laser-Tiefschweißen überlappende Struktur im Experiment.

In einer Studie wurden die Auswirkungen von Laserleistung, Pulsbreite und Überlappungsfaktor auf die Bildung von Metallverbindungen. Die Ergebnisse zeigen, dass die Menge der intermetallischen Verbindungen mit einer Erhöhung der Laserspitzenleistung (bei konstanter Pulsenergie), der Pulsbreite (bei konstanter Spitzenleistung) und des Überlappungsfaktors (bei konstanter Pulsenergie und Spitzenleistung) zunimmt.

Jinyang et al. untersuchten die Beziehung zwischen Einbrand und Schweißnahtbildung beim Laser-Tiefschweißen von reinem Aluminium/Edelstahl. Die Ergebnisse zeigen, dass sich bei einem großen Einbrand (354μm) eine intermetallische Fe-Al-Verbindung mit Mikrorissen an der aluminiumreichen Grenzfläche zwischen Aluminium und Schmelzzone bildet. Die Festigkeit der Verbindung beträgt (27,2 ± 1,7) MPa. Der Bruch tritt in drei Formen auf: Schersprödbruch, Spaltsprödbruch und Mischbruch.

Ist die Durchdringung dagegen gering (108), wird die Grenzfläche der Al/Fe Fusionszone ist eine rissfreie intermetallische Verbindung, und die Verbindungsfestigkeit beträgt (46,2 ± 1,9) MPa. Es wird nur eine Bruchform beobachtet, der Spaltsprödbruch entlang der Schweißnaht.

Zu den Vorteilen des Laser-Tiefschweißens gehören die hohe Ausnutzung der Laserenergie und das effiziente Schweißen.

Das Schlüsselloch spielt eine entscheidende Rolle für den Einbrand und die Breite der Schweißnaht und ist ein entscheidender Faktor beim Laser-Tiefschweißverfahren.

Das Plasma und die tiefen Löcher, die beim Schweißen entstehen, können den Prozess jedoch instabil und schwer zu kontrollieren machen.

Darüber hinaus sind der Eintritt von Gas in kleine Löcher und die Bildung von Erstarrungsporen beim Laser-Tiefschweißverfahren üblich.

Der durch Metalldampf erzeugte Dampfdruck kann aufgrund der Schrumpfung des Metalls während der Erstarrung zu Oberflächenvertiefungen und unschönen Schweißnähten führen.

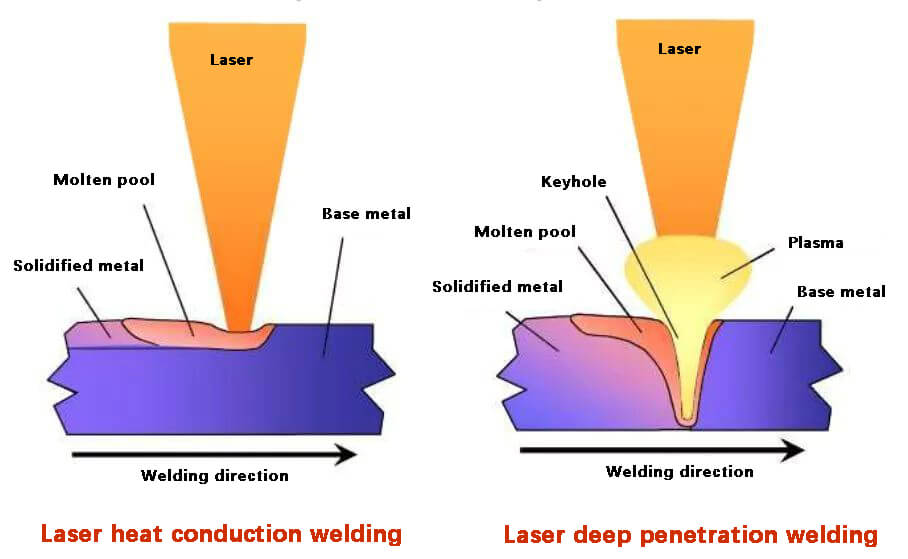

Wenn ein Laserstrahl die Oberfläche eines Materials bestrahlt, wird ein Teil des Lasers reflektiert, während der Rest vom Material absorbiert wird. Die absorbierte Laserenergie wird in Wärmeenergie umgewandelt, die das Material zum Schmelzen bringt.

Die Wärme an der Materialoberfläche breitet sich dann durch Wärmeleitung im Material aus und verschweißt schließlich die beiden Materialien miteinander.

Das Laser-Wärmeleitungsschweißen ist ein wichtiger Schweißprozess beim Laserschweißen, insbesondere bei dünnen Teilen. Bei diesem Schweißverfahren dominiert die Wärmeleitung den Prozess der Wärmeausbreitung, während Strahlung und Konvektion eine untergeordnete Rolle spielen und vernachlässigt werden können.

Außerdem ist das Schweißbad beim Laser-Wärmeleitungsschweißen klein, so dass die Auswirkungen der thermophysikalischen Parameter mit Temperatur und Zustand auf den thermischen Schweißprozess und die Freisetzung der latenten Phasenwechselwärme im Schweißbad vernachlässigt werden können.

MECO und andere Forscher haben die Laserwärme Konduktionsschweißen, um ein 2 mm dickes Stahlblech und ein 6 mm dickes Aluminiumblech in überlappender Form zu verbinden, wobei der Stahl oben und das Aluminium unten liegt. Wenn der Laser die Oberfläche des Blechs bestrahlt StahlplatteDurch die übertragene Wärme schmilzt die Aluminiumlegierung an ihrem Schmelzpunkt.

Die resultierende Dicke der intermetallischen Verbindung betrug 4-20μm, wobei die maximale Mikrohärte von Fe2Al5 1145HV betrug.

Laser-Lichtbogen-Hybrid Schweißtechnikwie in dem Versuchsschema in Abb. 2 dargestellt, ist ein neues und effizientes Schweißverfahren, das in den 1970er Jahren entwickelt wurde.

Die hohe Energiedichte des Lasers ermöglicht ein tieferes Eindringen, aber die Überbrückung des Spalts ist schlecht, und die Montagegenauigkeit muss hoch sein.

Der Heizbereich des Lichtbogens ist groß, so dass eine breitere Schweißnaht erzielt werden kann, aber die Überbrückung des Lichtbogens zum Spalt ist gut.

Durch die Nutzung ihrer jeweiligen Eigenschaften kann mit der Laser-Lichtbogen-Hybridschweißtechnik eine breite obere und eine große Einschweißung erzielt werden.

Das vom Laser erzeugte Plasma kann den Lichtbogen stabilisieren und macht das Hybridschweißverfahren anpassungsfähig und effizient.

Honggang Donga et al. erfanden ein Verfahren zum Verbinden unterschiedlicher Metalle unter Verwendung von Großflecklaser- und Lichtbogenverbundwärmequellen.

Das Patent konzentriert sich auf das Laser-Lichtbogen-Hybrid-Wärmequellenschweißen mit einem kleinen Punkt, das nicht für die Verbindung zwischen Stahl und Aluminium, Stahl und Kupfer und anderen ungleichen Metallen angewendet werden kann.

Bei diesem Verfahren hat der Laser eine deutlich stabilisierende Wirkung auf den Lichtbogen, der zum Schmelzen des Zusatzwerkstoffs und des niedrig schmelzenden Grundmetalls verwendet wird.

Der große Laserpunkt kann den Wärmeeintrag genau steuern.

Zugversuche an Verbindungen aus der Aluminiumlegierung 5A02 und verzinktem Stahl, die mit dieser Methode durchgeführt wurden, zeigen, dass die Bruchstelle der Probe in der Schweißwärme auf einer Seite des Grundmetalls aus Aluminiumlegierung und nicht in der Lötverbindungszone. Die Festigkeit der Verbindung kann 153,1 MPa erreichen. Qin und andere verwenden Laser-MIG-Verbundschweißen von verzinktem Stahl/Aluminiumlegierung und AlSi5-Schweißdraht.

Die experimentellen Ergebnisse zeigen, dass die Lötfläche 2 bis 4 μm beträgt, und die Phasengruppen sind FeAl2, Fe3Al5 und Fe4Al13. Die maximale Zugfestigkeit der Verbindung beträgt 247,3 MPa.

Wangshujun et al. verwendeten ebenfalls die Laser-MIG-Hybridschweißtechnik und experimentierten mit drei verschiedenen Loten: AlSi5, AlSi12 und AlMg5, um die Auswirkungen von intermetallischen Verbindungen, die Mikrostruktur der Schweißnaht und die Bildung von Si und Mg nach der Zugabe von Si und Mg zu untersuchen.

Die Ergebnisse zeigen, dass ein steigender Si-Gehalt die Körner in der Schmelzzone verfeinern und die Mikrohärte der Schmelzzone erhöhen kann. Die Mikrohärte von Al-Si-Lot in der Schmelzzone ist größer als die von Al-Mg-Lot.

Die durchschnittliche Dicke der intermetallischen Verbindungsschicht für AlSi12-, AlSi5- und AlMg5-Lote beträgt 0,90 μm, 1,49 μm bzw. 2,64 μm.

Es wurde festgestellt, dass das Vorhandensein von Si in den Loten die Diffusion von Fe hemmt und die Bildung von intermetallischen Verbindungen reduziert.

Die XRD-Analyse der Zwischenschicht zeigt, dass die intermetallischen Verbindungsschichten, die AlSi5 und AlSi12 entsprechen, aus Fe2Al5-, Fe4Al13- und Al0,5Fe3Si0,5-Phasen bestehen, während die Schichten, die AlMg5 entsprechen, aus FeAl2, Fe2Al5- und Fe4Al13-Phasen bestehen.

Die Verbindungsfestigkeit von AlMg5-, AlSi5- und AlSi12-Loten beträgt 178,9 MPa, 172,43 MPa bzw. 144 MPa.

Es wurde festgestellt, dass eine Erhöhung des Si-Gehalts die Festigkeit der Fugen beeinträchtigt, während die Zugabe von Mg die Festigkeit der Fugen erhöht. Es wurde jedoch nicht erklärt, wie sich Si und Mg auf die Festigkeit der Verbindung auswirken.

Thomy et al. führten eine Studie über die Wechselwirkung zwischen Laser und Plasmabogen beim Laser-Lichtbogen-Hybridschweißen und entwickelte einen koaxialen Laser-Lichtbogen-Hybridschweißkopf.

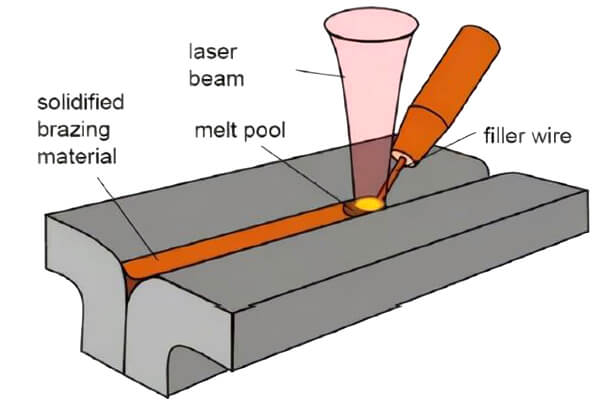

Beim Hartlöten wird ein Lot mit einem niedrigeren Schmelzpunkt als der des Grundmetalls verwendet. Durch Erhitzen auf eine Temperatur, die höher als der Schmelzpunkt des Lots und niedriger als der Schmelzpunkt des Grundmetalls ist, schmilzt das Lot, während das Grundmetall fest bleibt.

Das flüssige Lot benetzt dann den Grundwerkstoff und füllt unter der Kapillarwirkung des Lötspalts automatisch alle Lücken im Grundwerkstoff aus und diffundiert mit ihm, um eine feste Verbindung zu schaffen.

Das Schmelzlöten kombiniert die Eigenschaften des Hartlötens und des Schmelzschweißens und eignet sich daher ideal für die Verbindung ungleicher Werkstoffe mit großen Unterschieden in den physikalischen Eigenschaften.

Wenn Stahl und Aluminium schmelzgelötet werden, bleibt der Stahl fest, während das Aluminium und das Lot schmelzen. Die entstehende Lötverbindung wird auf der Seite Stahl/Lötzinn gebildet, während das Schmelzschweißen auf der Seite Lötzinn/Aluminium erfolgt.

Das Kernprinzip des Schmelzlötens von Stahl und Aluminium besteht darin, geschmolzenes Aluminium und Lot durch eine Grenzflächenreaktion mit massivem Stahl zu verbinden.

Bei dieser Methode kann Lötzinn zu Schweißzwecken hinzugefügt werden, muss aber nicht.

Peyre et al. führten eine Studie über die Bindung von verzinkter Stahl und Aluminium Legierung durch Laserschmelzlöten ohne Lot.

Ihre Ergebnisse deuten darauf hin, dass sich entlang der Stahl-Aluminium-Grenzfläche eine 2 bis 20 μm dicke Grenzschicht bildet.

Die Schicht besteht hauptsächlich aus der Fe2Al5-Phase mit einer Härte von bis zu 1200HV. Dies führt zu Rissen in der Verbindung, was eine erhebliche Verringerung der mechanischen Eigenschaften der Verbindung zur Folge hat.

Durch die Verdunstung von Zink entstehen Poren, aber eine 10μm dicke Zinkschicht fördert die Benetzung und Ausbreitung von Aluminium auf Stahl.

Zugversuche zeigen, dass Beschichtungsflussmittel auf der Oberfläche von verzinktem Stahl die Zinkverdampfung hemmen können. Unverzinkter Stahl weist jedoch eine geringe mechanische Festigkeit auf.

Um die Bildung von intermetallischen Fe-Al-Verbindungen zu kontrollieren und die Verbindungsleistung zu verbessern, haben einige Forscher Lot während der Laserstrahlhartlöten um die chemische Zusammensetzung der Fuge zu verändern.

Sierra et al. verwendeten 4047 (Al-12Si)-Lot in der Aluminium/Stahl-Laserschmelzlötverbindung, was zu einer kontinuierlichen Verbindung ohne signifikante Makrodefekte und einer dünnen intermetallischen Fe-Al-Si-Verbindungsschicht an der Schnittstelle Stahl/Schweißnaht führte.

Die Wirkung von Si auf das Wachstum von intermetallischen Fe-Al-Verbindungen wurde anhand von Al-12Si-Lot untersucht. Der vorgeschlagene Mechanismus deutet darauf hin, dass Si die Schmelztemperatur von Aluminium senkt, die Viskosität und Oberflächenspannung von geschmolzenem Aluminium beeinflusst und anschließend den Benetzungswinkel und die Breite der Schweißnaht beeinflusst.

Außerdem haben einige Wissenschaftler dem Lot Mg, Cu und andere Elemente zugesetzt, um die Auswirkungen der Legierung auf die Mikrostruktur und die Eigenschaften der Schweißnaht zu untersuchen.

Dharmendra et al. führten einen Schmelzlötversuch an einer Überlappungsverbindung aus verzinktem Stahl DP600 und der Aluminiumlegierung AA6016 unter Verwendung eines Nd:YAG-Lasers mit kontinuierlichem Puls durch.

Sie verwendeten für den Test Zn-Al-Schweißdraht mit 85% Zn und 15% Al und variierten die Laserleistung, die Schweißgeschwindigkeit und die Drahtvorschubgeschwindigkeit.

Die Forscher stellten fest, dass die Dicke der Reaktionsschicht zwischen 3 und 23μm lag.

Bei einer Wärmezufuhr zwischen 60 und 110 J/mm erreichte die Zugfestigkeit der Verbindung 220 MPa, wobei die Bruchstelle weit von der Schweißnaht entfernt und nahe an der Aluminiumlegierung lag.

Bei Schweißgeschwindigkeiten von 0,5 und 0,8 m/min lagen die entsprechenden Dicken der intermetallischen Verbindungen bei 8 bzw. 12 μm.

Zugversuche zeigten, dass die Verbindung die höchste mechanische Festigkeit aufwies, wenn die Dicke der intermetallischen Verbindung zwischen 8 und 12 μm lag.

Bei einer Dicke von weniger als 8μm nahm die mechanische Festigkeit mit zunehmender intermetallischer Schicht zu, während sie bei einer Dicke von mehr als 12μm abnahm.

Es wurde erklärt, dass bei einer dünnen Verbindungsschicht der Riss entlang der spröden intermetallischen Verbindungsschicht beginnt, was zu einer sehr geringen Bruchfestigkeit führt.

Andererseits ist bei einer dicken Verbundschicht die mechanische Festigkeit aufgrund der Sprödigkeit der Schicht im Vergleich zu anderen Bereichen ebenfalls gering.

Laukant et al. führten einen Laserschmelzlötversuch mit ZnAl2-Lot auf Aluminium/Stahl durch. Die Ergebnisse zeigten, dass intermetallische Verbindungsschichten von etwa 5μm FeAl erzeugt wurden und die Scherkraft der Verbindung bis zu 9 KN erreichte.

In ähnlicher Weise führten Rajashekhara Shabadi et al. einen Laserschmelzlötversuch mit ZnAl30-Lot an AA6016 und kohlenstoffarmem verzinktem Stahl durch. Die in den Testergebnissen gebildete intermetallische Verbindung besteht hauptsächlich aus Fe2Al5Znx, die auch ZnFeAl3 enthalten kann, mit einer Dicke von etwa 10μm.

Kürzlich haben einige Wissenschaftler Versuche zum Laserschmelzlöten von aluminisiertem hochfestem Stahl und Aluminiumlegierungen durchgeführt.

So führten Windmann et al. einen Laserschmelzlötversuch mit AlSi3Mn-Lot durch und entdeckten die Bildung der Al8Fe2Si-Phase an der Grenzfläche AlSi3Mn/Mn22B5.

Außerdem beträgt die Dicke der intermetallischen Verbindung, die an der Grenzfläche zwischen Mn22B5 und AlSi3Mn entsteht, 2 bis 7μm, und die Scherfestigkeit der Verbindung liegt bei 21 bis 74 MPa.

Durch Vorwärmen der Stahloberfläche vor dem Schweißen kann die Verbindungsfestigkeit auf 210 bis 230 MPa erhöht werden.

Neuere Forschungen haben gezeigt, dass sowohl Al-Si-Lot als auch Zn-Al-Lot unweigerlich intermetallische Verbindungen bilden.

Dennoch bedürfen die Wachstumssequenz der intermetallischen Fe-Al-Si-Verbindungen und die Identifizierung der Zn-Al-Lotreaktionsphase weiterer Untersuchungen.

Das Laserschmelzschweißen ist eine vielversprechende Technologie für die Verbindung von Stahl und Aluminium.

Das Laser-Lichtbogen-Hybridschweißen wird aufgrund seiner hohen Schweißleistung hauptsächlich zum Schweißen dickerer Bleche eingesetzt.

Das Laserschmelzlöten birgt ein großes Potenzial für den Einsatz im Automobilleichtbau.

Die Laserfusion Lötprozess wurde verwendet, um dünne, ungleiche Metalle aus Aluminium und Stahl unter Verwendung von Al-Si- und Zn-Al-Loten zu verbinden.

Beim Laserschweißen von verzinkten Stahl-/Aluminiumlegierungen für den Automobilbau gibt es jedoch noch einige Probleme. So führt beispielsweise die geringe Absorptionsfähigkeit des Materials für Laserenergie zu einer Plasmabildung, die die Stabilität des Schweißprozesses beeinträchtigen kann.

Außerdem können bei der Verbindung von Aluminium und Stahl spröde intermetallische Fe-Al-Verbindungen entstehen. Außerdem muss die metallurgische Kompatibilität des geschmolzenen Lots mit dem Grundmetall Aluminiumlegierung und seine Benetzbarkeit mit dem Grundmetall Stahl berücksichtigt werden.

Schließlich ist es von entscheidender Bedeutung, zu kontrollieren und zu verhindern Schweißfehler wie Poren, Risse, unvollständiges Schmelzen und Schlackeneinschlüsse.