Das Schweißen von Kupfer mit Lasertechnologie hat die Fertigung revolutioniert, da es Herausforderungen wie die geringe Laserabsorption und die hohe Wärmeleitfähigkeit von Kupfer meistert. In diesem Artikel wird untersucht, wie Hochleistungs-Faserlaser stabile, fehlerfreie Verbindungen herstellen, die für Branchen wie die Unterhaltungselektronik und die Automobilindustrie entscheidend sind. Durch die Beherrschung dieser Techniken können Hersteller effiziente, hochwertige Schweißnähte erzielen. Entdecken Sie die Besonderheiten von Lasertypen, Absorptionsraten und die Vorteile der dynamischen Strahlsteuerung beim Schweißen von Kupfer. Tauchen Sie ein in die technologischen Fortschritte, die die Zukunft des Kupferschweißens prägen.

Die Unterhaltungselektronik- und die Automobilindustrie spielen eine entscheidende Rolle bei der Förderung der Verwendung von Kupfer in der industriellen Verarbeitung und Produktherstellung.

Mit der Entwicklung neuer Batterietechnologien mit verbesserter Kapazität steigt auch der Bedarf an kompatibler Anschlusstechnik.

Obwohl das Weichlöten nach wie vor die wichtigste Technologie für Anwendungen in der Unterhaltungselektronik mit geringem Stromverbrauch ist, muss es in Situationen eingesetzt werden, in denen ein hoher Übertragungsstrom oder eine hohe Belastung und dynamische Beanspruchung der Verbindungen vorliegt.

Dieser Trend wird insbesondere von der Elektrofahrzeugindustrie und ihren Zulieferern beeinflusst, die robuste und effiziente Prozesse für die Massenproduktion, wie z. B. die Stromspeicherung und Leitungsübertragung, suchen.

In der Vergangenheit schränkten die physikalischen Eigenschaften von Kupfer und Kupferlegierungen den Einsatz der Lasertechnik beim Schweißen ein.

Mit dem Aufkommen der leistungsstarken und hellen Faserlaser wurden diese Einschränkungen jedoch überwunden.

Mit der Entwicklung neuer und geeigneter Verarbeitungstechnologien lassen sich stabile und fehlerfreie Verbindungen durch eine effiziente Schweißverfahren.

Die Schwierigkeiten bei Laserschweißen Kupfer beruht auf zwei physikalischen Eigenschaften: geringe Absorption der meisten industriellen Hochleistungslaser und hohe Wärmeleitfähigkeit während des Prozesses.

Die Absorption von Kupfer nimmt mit abnehmender Wellenlänge zu, so dass Laser im sichtbaren Bereich, wie z. B. grüne Laser mit einer Wellenlänge von 532 nm, gut geeignet sind für Kupferschweißen. Diese Laser sind jedoch entweder nicht verfügbar oder wurden nicht gründlich für den Leistungsbereich getestet, der für die meisten Schweißanwendungen.

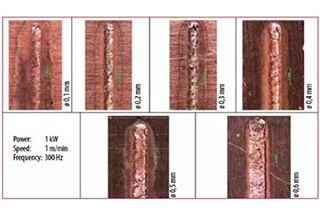

Abb. 1: Fehlerfreies Kupferschweißen durch Hochgeschwindigkeits-Strahlschwenkverfahren

Infrarotlaser haben mit Absorptionsproblemen zu kämpfen, wenn sie mit festen Materialien arbeiten.

Während der tiefen DurchschweißungWenn das Material schmilzt oder verdampft, erhöht sich seine Absorptionsrate erheblich.

Die Absorptionsrate von festem Kupfer beträgt weniger als 4%, aber die Absorptionsrate von Kupferdampf (der beim Tiefschweißen entsteht) liegt bei über 60% (siehe Tabelle unten).

Dieses Absorptionsproblem kann durch eine sehr hohe Leistungsdichte gelöst werden, die das Schmelzen und Verdampfen des Kupfers beschleunigt und damit seine Absorption erhöht.

Tabelle: Absorptionsvermögen von Kupfer im Nahinfrarot Laserstrahlung in verschiedenen Staaten.

| Staat | Absorptionsrate (%) |

| Solide | 40 |

| Flüssigkeit | 10 |

| Schlüsselloch-Penetration | >60 |

Die Hochgeschwindigkeits-Videoanalyse zeigt, dass ein stabiler Prozess in weniger als 1 Millisekunde hergestellt werden kann.

Beim Schweißen mit kontinuierlicher Welle (CW) muss diese Herausforderung zu Beginn des Schweißprozesses bewältigt werden. Sobald das Schlüssellochschweißverfahren etabliert ist, bietet es eine gleichbleibend hohe Absorptionsrate. Im Impulsbetrieb muss dieses Hindernis zu Beginn jedes Impulses überwunden werden.

Die für das Schweißen erforderliche hohe Leistungsdichte kann durch den Einsatz eines Singlemode-Faserlasers erreicht werden. Diese Lasertyp hat im Vergleich zu anderen Festkörperlasern eine überlegene Strahlqualität und Fokussierungsleistung.

IPG bietet Singlemode-Hochleistungslaser bis zu 10 kW und Multimode-Hochleistungslaser mit einer Leistung von mehr als 10 kW in soliden und industrieerprobten Ausführungen an.

Mit diesen Single-Mode-Faserlasern und Low-Order-Mode-High-Brightness-Lasern können Intensitäten von mehr als 108 W/cm² erreicht werden. Selbst bei Leistungen von Hunderten von Watt kann eine zuverlässige Kopplung erreicht werden.

Im Vergleich zu gewöhnlichen Multimode-Lasern mit derselben Leistung ist die Intensität dieser Laser bis zu 50 Mal höher.

IPG bietet die YLR-Serie von Singlemode-Faserlasern mit einem Leistungsbereich von 100W bis 1000W an, die in einem kompakten 19″-Rahmen untergebracht sind. Das Unternehmen bietet auch die YLS-Serie von Faserlasern mit einer Leistung von bis zu 10 kW an (Abbildung 2).

Der Gesamtwirkungsgrad beider Serien beträgt 40%.

Abb. 2: Hochleistungs-Single-Mode-Faserlaser: luftgekühlter Rack-Typ YLR-1000-SM (links) und 3KW-Systemtyp YLS-3000-SM (rechts).

Ein weiteres Problem des Kupferschweißverfahrens ist die Instabilität, die bei niedrigen Schweißgeschwindigkeiten auftritt.

Bei Schweißgeschwindigkeiten unter 5 Metern pro Minute treten in der Regel Instabilitätsprobleme wie Spritzer, Porosität und unregelmäßige Schweißflächen auf.

Mit zunehmender Schweißgeschwindigkeit verschwinden diese Instabilitäten jedoch allmählich.

Bei Schweißgeschwindigkeiten zwischen 5-15 Metern pro Minute erreicht die Qualität ein akzeptables Niveau.

Bei einer Schweißgeschwindigkeit von mehr als 15 Metern pro Minute ist die resultierende Schweißnaht weitgehend fehlerfrei (Abbildung 3).

Dies deutet darauf hin, dass die optimalen Schweißparameter im Rahmen der Möglichkeiten herkömmlicher Bewegungssysteme, wie z. B. Roboter, liegen.

Abb. 3: Auswirkung der Verarbeitungsgeschwindigkeit auf Schweißnahtqualität und Schweißtiefe.

Neue Forschungen haben gezeigt, dass die Prozessstabilität nicht nur durch eine Erhöhung der Schweißgeschwindigkeit, sondern auch durch eine dynamische Veränderung der Position der strahlführenden Linse erreicht werden kann.

Diese schwungvolle Technologie ermöglicht stabile Lötverbindungen bei relativ niedrigen Schweißgeschwindigkeiten und reduziert die Schweißtiefe erheblich.

Mit dieser Technologie kann eine hochwertige Kupferschweißnaht mit einer Tiefe von bis zu 1,5 mm mit nur einem Singlemode-Faserlaser mit einer Leistung von 1 KW erzielt werden.

Die gleiche Technologie kann auch bei Multimode-Lasern mit hoher Helligkeit eingesetzt werden.

Für die Tests wurde ein 6 kW-Faserlaser mit einer Strahlqualität von 2 mm mrad verwendet, und es wurde festgestellt, dass hochQualitätsschweißen mit einer Schweißnahttiefe von 5 mm erreicht werden.

Abb. 4: Schaukel der Serien FLW-D30 und FLW-D50 Schweißnähte eingeführt von IPG

Die dynamische Strahlsteuerung kann durch den Einsatz eines herkömmlichen Scanning-Galvanometers oder eines neuen Schwingkopfes erreicht werden, der die Vorteile einer bewährten Schweißverbindung und eines Scanning-Galvanometers kombiniert.

Diese Galvanometer können sowohl vorprogrammierte Formen wie Kreise, Linien oder eine "8er-Form" als auch frei programmierbare Formen innerhalb einer bestimmten Größe aufnehmen.

Einer der Hauptvorteile besteht darin, dass anstelle eines F-Theta-Feldspiegels eine Standard-Fokussierlinse verwendet werden kann und eine höhere Leistungsdichte bei einem geringeren Fokus-Offset möglich ist.

Darüber hinaus werden durch die Verwendung eines konventionellen Querluftschleiers und eines Schutzfensters die Kosten für Verbrauchsmaterialien reduziert.

Die Schaukelserien FLW-D50 und FLW-D30 Schweißnähte die von IPG auf den Markt gebracht werden, können mit Schwingfrequenzen von bis zu 1 kHz arbeiten und lassen sich nahtlos in verschiedene Verarbeitungssysteme integrieren (Abbildung 4). Diese Schweißverbindungen sind geeignet für Laserleistung bis zu 12 kW.

Beim Schweißen einer komplexen Bahn mit wechselnden Schweißrichtungen werden mit einer kreisförmigen Pendelbewegung die besten Ergebnisse erzielt.

Die Endgeschwindigkeit des Strahls kann über die Schwingfrequenz und den Schwingdurchmesser (VC = πD f) genau gesteuert werden.

In den meisten Fällen ist der Einfluss des Schweißgeschwindigkeitsvektors (VW) auf die dynamische Positionierung der kreisförmigen Strahlgeschwindigkeit (VC) minimal, da die Strahlgeschwindigkeit viel schneller ist als die Schweißgeschwindigkeit (VW).

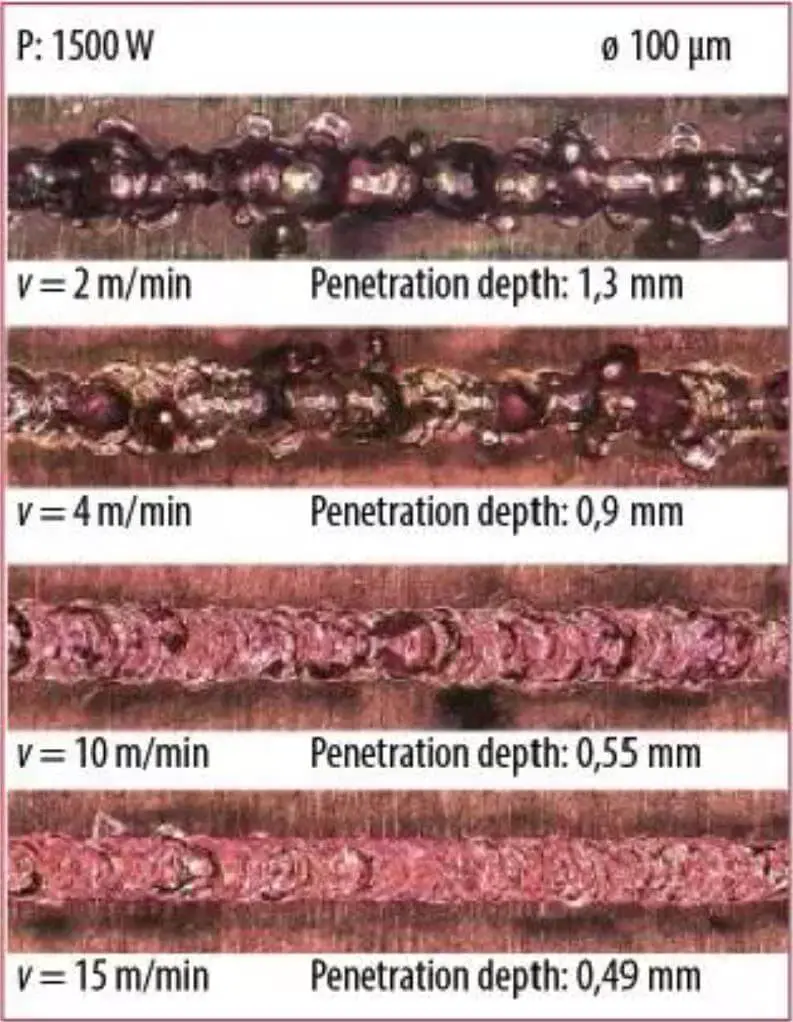

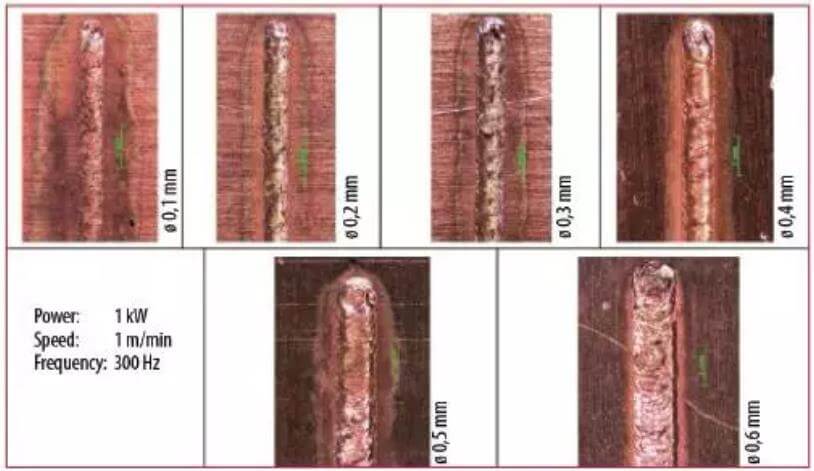

Abb. 5: Auswirkung der Schwenkamplitude auf die Schweißnahtbreite und -qualität

Die ideale Frequenzeinstellung hängt von der Punktgröße, dem Schwingendurchmesser (und der daraus resultierenden Kreisstrahlgeschwindigkeit, VC) und der linearen Schweißgeschwindigkeit ab.

Abbildung 5 zeigt die Schweißnahtoberfläche bei konstanter Laserleistung, Frequenz und Schweißgeschwindigkeit, aber mit variierenden Schwingendurchmessern.

Die Punktgröße beträgt etwa 30 μm bei einer Brennweite von 300 mm. Die Laserleistung wird konstant auf 1 kW gehalten, und die lineare Schweißgeschwindigkeit wird auf 1 Meter pro Minute eingestellt.

Ohne Pendelbewegung würden diese Parameter zu einem instabilen Prozess führen, z. B. zu überhitzten Schmelzeseen und Poren.

Mit zunehmendem Schwingungsdurchmesser und höherer Kreisstrahlgeschwindigkeit wird die Oberflächenqualität immer stabiler.

Abhängig von den Schwingungsparametern und der Spotgröße können sich der Strahl und das Keyhole entweder im Metallbad oder in festen und wiederverfestigten Materialien bewegen, und der Prozess kann in beiden Fällen noch Stabilität erreichen.

Der Querschnitt der Schweißnaht zeigt einen weiteren Vorteil dieser Technologie: Der Schwenkdurchmesser kann zur Gestaltung des Querschnitts der Schweißnaht genutzt werden.

Ein kleiner Schwenkdurchmesser bildet einen typischen V-förmigen Querschnitt beim Laserschweißen, während ein größerer Durchmesser die Schweißnaht von einer V-Form in eine U-Form oder ein regelmäßiges Rechteck verwandeln kann (Abbildung 6).

Abb. 6: Auswirkung der Schwingungsamplitude auf Schweißnahtquerschnitt

Wenn der Energieeintrag pro Längeneinheit der Schweißnaht konstant bleibt (E = P vw), bleibt der Querschnitt der Schweißnaht nahezu unverändert. Diese Technologie ermöglicht es, die spezifischen Querschnittsanforderungen für verschiedene Anwendungen zu erfüllen.

Beim Überlappungsschweißen von elektrischen Kontakten kann der Widerstand durch eine Vergrößerung der Kontaktfläche und eine angemessene Steuerung der Schweißtiefe und Wärmezufuhr verringert werden.

Wenn Schweißen ungleicher WerkstoffeWenn die untere Metallplatte, wie z. B. Kupfer und Aluminium, aufgeschmolzen wird, kann das Schmelzverhältnis der Materialien durch die Steuerung der Schweißtiefe reguliert werden. Durch das flache Aufschmelzen der unteren Metallplatte kann die Menge des geschmolzenen Materials auf ein Minimum beschränkt und die Bildung intermetallischer Verbindungen durch Steuerung des Verdünnungsverhältnisses reduziert werden.

In den letzten Jahren sind Langpuls-Faserlaser mit Pulsdauern von mehreren Millisekunden auf den Markt gekommen und haben die traditionellen blitzlampengepumpten Nd:YAG-Laser in einer Vielzahl von Anwendungen ersetzt. Zu diesen Lasern gehören Single-Mode-Laser mit einer durchschnittlichen Leistung von 250 W und einer Spitzenleistung von bis zu 2,5 kW.

Zuvor wurde die Frage der Puls Schweißen von Kupfer wurde erörtert. Es ist von entscheidender Bedeutung, das Problem der schwachen Absorption zu Beginn des Pulses und die anschließenden Schwierigkeiten bei der Steuerung des Energieeintrags aufgrund plötzlicher Änderungen des Absorptionsvermögens und der Wärmeleitung zu lösen.

Die Verwendung eines Single-Mode-Lasers zur Verringerung der Spotgröße kann das Absorptionsproblem umgehen, aber gleichzeitig kann der konzentrierte Energieeintrag zu kleinen, schwachen Lötstellen und zur Überhitzung der Schmelze führen.

Die Lösung dieses Problems ist einfach und ähnelt dem Verfahren, das für kontinuierliche Laser verwendet wird. Die gleiche Schwingungstechnik kann auch bei quasi-kontinuierlichen (QCW) Lasern angewendet werden.

Die hochfrequente Strahlbewegung bewirkt, dass sich der Laserstrahl in einer relativ kurzen Impulszeit über eine relativ lange Strecke bewegt, wodurch eine Quasi-Effektivität erreicht wird.kontinuierliches Schweißen während eines Pulses. So kann beispielsweise ein 20 ms langer Impuls mit einer Schwingfrequenz von 600 Hz kreisförmige Lötstellen oder kurze Drahtschweißungen aus zwölf rotierenden Strahlen erzeugen.

Durch das Hinzufügen von einzelnen Impulsen zu linearen Schweißnähten kann eine hochwertige Kupferschweißung mit geringer Durchschnittsleistung und entsprechend niedrigen Investitionskosten erreicht werden. Das Erstarren und Umschmelzen zwischen den Impulsen führt nicht zu Schweißfehler wie Poren, starke Spritzer oder ungleichmäßige Eindringtiefe.

Der Schwingungsdurchmesser bestimmt die Größe und Tiefe der Schweißnaht, und die Wärmeeinbringung ist viel geringer, so dass sich wichtige elektrische Komponenten mit einem gepulsten Faserlaser leicht schweißen lassen.

Experimente haben gezeigt, dass Faserlaser mit hoher Helligkeit alle bekannten Probleme beim Kupferschweißen wirksam lösen können. Die hohe Leistungsdichte dieser Laser ermöglicht die sofortige Bildung von Schlüssellöchern und gewährleistet Stabilität und hohes Absorptionsvermögen, selbst bei einer Wellenlänge von 1070 nm.

Durch den dynamischen Strahlschwenk ist der Schweißprozess äußerst stabil, wodurch Porosität und Spritzer reduziert oder eliminiert werden und qualitativ hochwertige Schweißnähte entstehen. Die Strahlschwenkparameter können auch zur Steuerung der Schweißgeometrie angepasst werden, was zu flachen Schweißnähten bei Tiefschweißverfahren führt.

Durch den Einsatz eines quasi-kontinuierlichen Langpuls-Faserlasers, Punktschweißen kann durch die dynamische Hochgeschwindigkeitsbewegung des Strahls mit einem einzigen Impuls erreicht werden. Durch die schrittweise Erhöhung der Anzahl der Pulse können hochwertige Schweißnähte mit einer niedrigen Durchschnittsleistung erzielt werden.