Haben Sie sich jemals gefragt, wie massive Stahlbleche nahtlos zusammengeschweißt werden? In diesem Artikel werden wir den komplizierten Prozess des Schweißens eines 4810 mm x 4810 mm x 270 mm großen Stahlblechs untersuchen. Sie erfahren, welche Methoden, Materialien und Techniken verwendet werden, um Präzision und Qualität beim Schweißen dicker Bleche zu gewährleisten.

Welches Verfahren möchten Sie einsetzen, um das Problem des Schweißens von Grundwerkstoffen mit einer Dicke von 270 mm zu lösen, z. B. Roboterschweißen oder Engspaltschweißen?

Als Nächstes wollen wir untersuchen, wie ein 4810mm x 4810mm x 270mm großes Blech durch Stumpfschweißen von 270mm Q235D-Stahlplatten hergestellt werden kann.

Anforderungen: Die Ebenheitsanforderungen liegen zwischen 8 und 10 mm, um die Materialeigenschaften des Stahlblechs nach dem Schweißen zu gewährleisten.

(1) Anzahl und Größe der geschweißten Stahlbleche

Die Konstruktion besteht aus drei Stahlplatten mit einer Breite von 1.900 mm, 1.900 mm und 1.050 mm und einer Länge von 4.830 mm, die miteinander verbunden sind.

Um der Schweißschrumpfung Rechnung zu tragen, wurde ein Spielraum von 9 mm eingeplant. Nach Abschluss der Produktion wurde jedoch festgestellt, dass die Schrumpfung zwischen 10 und 12 mm betrug. Trotzdem beeinträchtigt die Bearbeitungszugabe von 25-30 mm mit einem maximalen Fehler von 3 mm die Verwendung in der Verarbeitung nicht.

(2) Schweißverfahren und Rillentyp

Gemeinsame dicke Platte Schweißverfahren Dazu gehören das Elektroschlackeschweißen, das Unterpulverschweißen, das Schutzgasschweißen und das Elektrodenschweißen.

In Anbetracht der Gegebenheiten des Unternehmens und der Effizienz verschiedener Schweißverfahren fiel die Wahl auf das CO2-Schutzgas-Gegenstromschweißen mit Unterpulverschweißen und Abdecken der Oberfläche.

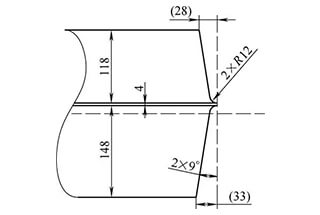

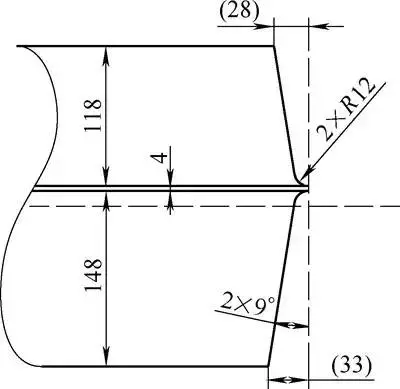

Die Rillenformen von dicken Blechen sind meist vom Typ Ⅰ, X-Form und U-Form, unter anderem. Nach einem umfassenden Vergleich wurde die U-förmige Rille ausgewählt.

Um die Wurzelreinigung zu erleichtern, wurde eine asymmetrische U-förmige Nut gewählt. Um die Qualität der Schweißung zu gewährleisten, muss die Herstellung der Nut durch maschinelle Bearbeitung abgeschlossen werden und eine Größe und Oberflächenrauhigkeit Wert von 12,5μm.

(3) Prüfung vor dem Schweißen

Um sicherzustellen Schweißqualitätwurde eine 1 m lange Stahlplatte mit einer Dicke von 200 mm für einen Schweißversuch verwendet, der nicht nur dazu diente, die Schweißer zu schulen, sondern auch, um eventuelle Mängel im eigentlichen Arbeitsablauf zu ermitteln.

Bei der Prüfung der Bodenschweißung wurde festgestellt, dass sich die Öffnung am ungeschweißten Ende nicht wesentlich veränderte, wenn das Schweißende zum anderen Ende bewegt wurde.

(4) Materialien zum Schweißen und Parameter

Die Hauptursachen für die Rissbildung wurden wie folgt analysiert:

① Verhärtungstendenz

Das verwendete Material ist Q345D-Stahl mit einer Kohlenstoffgehalt Obergrenze von 0,18%; wP, S ≤ 0,03%.

Bei geringer Härtungsneigung und guter Schweißbarkeit wird dies nicht als Hauptursache für kalte Risse.

② Die Funktion des Wasserstoffs

Die verwendeten Schweißmaterialien wurden streng getrocknet, und die Werkstattumgebung wurde trocken gehalten.

Selbst wenn während des Schweißens eine geringe Menge Wasserstoff in der Schweißnaht verbleibt, ist der Gehalt gering und wird nicht als Hauptursache für Kaltrisse angesehen.

③ Eine ungleichmäßige Temperaturverteilung in Dickenrichtung während des Schweißens kann zu großen seitlichen plastischen Druckverformungen führen;

Eine ungleichmäßige Schrumpfung in Dickenrichtung beim Abkühlen nach dem Schweißen kann leicht zu einer winkligen Verformung zwischen den beiden Verbindungsstücken führen.

Bei der Auswahl von Schweißwerkstoffen gilt der Grundsatz, dass die Legierungszusammensetzung und die Festigkeit des Schweißguts die in der Grundwerkstoffnorm festgelegte Untergrenze oder den in den technischen Bedingungen des Produkts festgelegten Mindestleistungsindex erreichen sollten.

Daher wurde beschlossen, THQ-50C-Schweißdraht mit einem Durchmesser von 1,2 mm, H10Mn2-Unterpulverschweißdraht mit einem Durchmesser von 4 mm und SJ101-Pulver (vor dem Schweißen mehr als 4 Stunden bei 100 °C vorgewärmt) zu verwenden. Die Schweißparameter sind wie folgt.

| Schweißraupe | Lichtbogenspannung/V | Schweißstrom/A | Schweißdrahtgüten und Durchmesser/mm | Schweißgeschwindigkeit | flux | Hinweise |

| Auftragsschweißen | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | - | CO2 Schutzgasschweißen |

| Füllschweißen | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | Füllschweißen/AC |

| Deckelschweißen | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | Füllschweißen/AC |

Anmerkung: Die Temperatur zwischen den Schichten im Schweißbereich liegt zwischen 120 und 180℃.

Schließlich wird die umgekehrte Verformung eingesetzt, um die Verformung zu kontrollieren, die während der Schweißverfahren.

Bei der Schweißkonstruktion ist es aufgrund der umgekehrten Verformung durch das Schweißen notwendig, das Werkstück sofort zu drehen und die andere Seite zu schweißen, was einen zyklischen Betrieb ermöglicht, um die Verformung zu kontrollieren.

(5) Wärmebehandlung

Das Vorwärmen des Werkstücks ist ein Muss vor dem Schweißen, und es ist entscheidend, eine gleichmäßige Erwärmung des Werkstücks zu gewährleisten.

Nach mehreren Versuchen entschied man sich, mehrere gleichmäßig verteilte Löcher auf einer Seite eines 4,8 m langen Rohrs zu bohren.

Das Rohr wurde dann mit einer Gasschneiddüse verschlossen, die mit dem Rohr verschweißt und durch Gaszündung erhitzt wurde.

Es wurden zwei Stücke hergestellt, damit beide Seiten der Schweißnaht gleichzeitig erhitzt werden konnten.

Am Ende des Schweißvorgangs entstehen im Inneren des Werkstücks eine große Menge an Schweißeigenspannungen.

Um eine verzögerte Rissbildung und Verformung während der Verarbeitung zu verhindern, wird das Spannen im Ofen Glühen muss nach dem Schweißen durchgeführt werden.

Legen Sie das Plattenmaterial 1 bis 1,2 Meter über dem Boden mit einem Verformungswinkel von 1 bis 1,5 Grad und einem Stoßspalt von etwa 2 mm aus.

Vor dem Schweißen wird der 200-mm-Bereich auf beiden Seiten der Rückseite der Schweißnaht gleichzeitig an mehreren Punkten erwärmt, um eine gleichmäßige Vorwärmtemperatur. Die Vorwärmtemperatur auf der Vorderseite sollte zwischen 90 und 120 °C liegen.

Die Seite mit der großen Rille wird zuerst geschweißt, wobei für den Boden CO2-Schutzgasschweißen verwendet wird.

Zu diesem Zeitpunkt muss die Verformung des am weitesten entfernten Teils der Steuerplatte gemessen werden (mit mindestens 4 Messpunkten).

Liegt die Verformung des Werkstücks zwischen 1 und 1,2 Grad (berechnet als A), d. h. der Messpunkt liegt über dem Ebenenwert ≤ A, muss das Werkstück gewendet werden.

Es ist wichtig zu beachten, dass beim Schweißen einer großen, dicken Platte das Werkstück umgedreht und auf beiden Seiten der konkaven Rippenplatte geschweißt werden muss, um ein Abheben zu verhindern, wenn Risse auftreten.

Die Breite der Kontroll-Unterpulver-Schweißnaht sollte weniger als 18 mm betragen, um Fehler zu vermeiden. Die Schweißnahtbreite sollte die gleiche sein.

Nach dem Wenden des Werkstücks, Kohlefugenhobeln ist es notwendig, die untere Schweißnaht zu entfernen, das Schweißgut freizulegen und die Oberfläche zu glätten. Dann kann mit dem Unterpulverschweißen begonnen werden.

Während des Schweißvorgangs wird die Verformung der am weitesten entfernten Seitenplatte kontinuierlich gemessen.

Wenn die Rückwärtsverformung 0 Grad erreicht, werden die konkaven Rippen an der Schweißnaht entfernt, so dass nur drei gleichmäßig verteilte Schweißrippen übrig bleiben. Wenn die umgekehrte Verformung (A-5) mm erreicht, wird das Werkstück wieder umgedreht.

Nach dem Drehen und Befestigen des Werkstücks werden die Schweißrippen entfernt und die Verformung der Platte beobachtet (die Beobachtungswerte sind gering, etwa 2 mm).

Dann beginnt das Unterpulverschweißen, und wenn die Rückverformung kleiner oder gleich 10 mm ist (gemessen wie oben beschrieben), wird das Werkstück erneut gedreht.

Dieses Verfahren sollte mit einer Hochtemperatur-Ultraschall-Fehlerprüfung einhergehen, falls verfügbar, um den Nachbearbeitungsaufwand für letzte Fehler zu verringern.

Nachdem das Werkstück gedreht wurde, wird das Unterpulverschweißen durchgeführt, wobei die Rückverformung auf 5 mm genau kontrolliert wird.

Das Werkstück wird umgedreht und auf der anderen Seite geschweißt, bis der gesamte Schweißvorgang abgeschlossen ist.

Nach dem Schweißen wird das Werkstück für 6 Stunden warm gehalten.

Nach der natürlichen Abkühlung wird die Schweißnahtoberfläche geglättet, eine Ultraschallprüfung durchgeführt und das gesamte Stück im Ofen bei 620℃ 10 Stunden lang spannungsarm geglüht.

Während des Glühens sollte die Verformung der großen Platte aufgrund ihres Eigengewichts berücksichtigt werden, und es können Methoden wie das Eigengewicht und die externe Schwerkraft eingesetzt werden, um die Platte zu glätten.

Nachdem die geschweißten Teile einem Spannungsarmglühen unterzogen wurden und auf Raumtemperatur abgekühlt sind, werden die Schweißfehler und Ebenheit werden geprüft, und die nächsten Schritte werden durchgeführt, wenn die Anforderungen erfüllt sind.

Die andere Stahlplatte wird mit der geschweißten Stahlplatte nach demselben Verfahren und in denselben Schritten wie oben beschrieben verschweißt.

Nach Abschluss der gesamten Schweißarbeiten wird die Schweißnaht 6 Stunden lang warm gehalten, natürlich abgekühlt und einer Ultraschallprüfung unterzogen. Anschließend wird das gesamte Stück erneut entspannt und geglüht.