Wollten Sie schon immer wissen, wie man perfekte Kehlnähte herstellt? In diesem Leitfaden erfahren Sie alles Wesentliche über die Herstellung hochwertiger Kehlnahtverbindungen. Sie erfahren etwas über die Auswahl der richtigen Materialien, die präzise Reinigung, die richtige Montage und die wichtigsten Schweißtechniken. Am Ende des Artikels erhalten Sie praktische Tipps zur Verbesserung Ihrer Schweißfertigkeiten und zur Herstellung einwandfreier Schweißnähte, die den strengen Normen entsprechen. Tauchen Sie ein und entdecken Sie die Geheimnisse des Kehlnahtschweißens.

Die Kehlnaht ist die am häufigsten verwendete Schweißtechnik zum Verbinden von Stahlkonstruktionen während des Schweißprozesses. Daher treffen Schweißer häufig auf verschiedene Arten von Kehlnähten, die jeweils unterschiedlichen Normen unterliegen.

Wie können wir also sicherstellen, dass wir Kehlnähte richtig schweißen und qualitativ hochwertige Kehlnähte herstellen, die den erforderlichen Anforderungen entsprechen? Heute möchte ich eine kurze Einführung in dieses Thema geben.

Nehmen wir als Beispiel für eine kurze Einführung die Testplatte der Größe 200 aus Q355.

Material zum Schweißen: E5015 (J507) Schweißdraht verwendet werden, die Trocknungstemperatur muss 350 ℃ betragen, die Wärmeerhaltung muss 1 Stunde betragen, und der Schweißdraht muss der nationalen Norm ER50-6 (amerikanische Norm ER70S-6) entsprechen.

Beim Kehlnahtschweißen ist es wichtig, beide Seiten der Schweißnaht in einem Bereich von 15-20 mm zu reinigen. Die Blechoberfläche sollte frei von Oxidschicht, Rost, Öl oder Wasser sein, die entweder mit einer Schleifscheibe oder durch chemische Behandlung entfernt werden können.

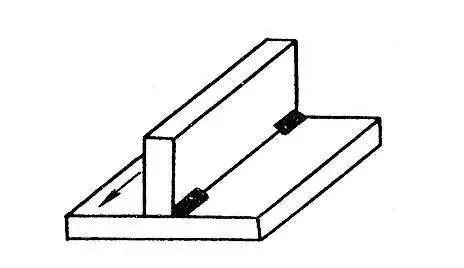

Idealerweise sollte der Schweißspalt beim Kehlnahtschweißen so gering wie möglich gehalten werden. Die Punktbefestigung wird in der Regel auf der Rückseite des Blechs vorgenommen, wobei die Länge der Punktbefestigung etwa 10 mm beträgt. In der Regel sind zwei oder drei Punkte für die Befestigung ausreichend, wie in der nachstehenden Abbildung dargestellt:

| Schweißraupenverteilung | Stufe Schweißen | Durchmesser der Elektrode mm | Schweißstrom A | Spannung beim Schweißen | Geschwindigkeit beim Schweißen mms | Wärmezufuhr KJmm |

a=7mm a=7mm | 1 | 3.2 | 120-140 | / | / | / |

| 2, 3 | 4.0 | 160-180 | / | / | / |

1.1 Elektrodenwinkel und Elektrodenhandhabungsmethode

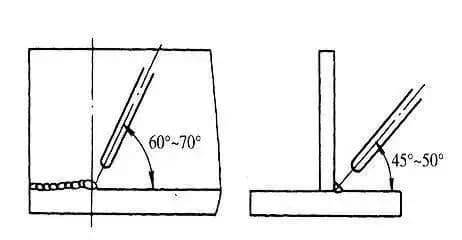

Der Elektrodenwinkel für das Wurzelkehlnahtschweißen ist in der Abbildung dargestellt. Um eine einwandfreie Schweißung zu gewährleisten, zünden Sie den Lichtbogen auf der linken Seite der Prüfplatte und führen Sie kurze Lichtbogenschweißen.

Verwenden Sie eine gerade Elektrode, um nach rechts zu schweißen und den Lichtbogen auf den oberen Winkel der Wurzel auszurichten. Drücken Sie den Lichtbogen, um sicherzustellen, dass der obere Winkel und die beiden Seitenplatten verschmolzen werden.

Beim Gegenschweißen sollten Sie die Elektrode in gerader Linie bewegen, um das Pendeln zu ermöglichen. Auch durch schnelles Schweißen ohne Schwenken kann der erforderliche Einbrand erreicht werden.

Zu Beginn und am Ende eines Schweißvorgangs kommt es häufig zu magnetischen Vorspannungen, die sich negativ auf die Schweißqualität auswirken können. Um dies abzumildern, muss der Winkel des Schweißdrahtes entsprechend eingestellt werden.

In der Regel kann die Ausrichtung des Lichtbogens auf das Schmelzbad helfen, die magnetische Vorspannung zu kontrollieren und eine höhere Qualitätsschweißung.

Wie in der Abbildung dargestellt.

1.2 Schweißraupenverbindung

Der Lichtbogen sollte 10 mm vor dem Krater auf der Verbindung gezündet werden. Während sich der verlängerte Lichtbogen schnell auf den Krater zubewegt, füllen Sie den Krater entlang seiner Form und fahren dann mit dem normalen Schweißen fort.

Vor dem Schweißen ist es wichtig, Schweißschlacke und Spritzer aus der Wurzellage zu entfernen, um Schlackeneinschlüsse zu vermeiden.

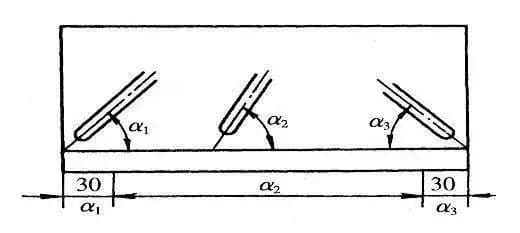

Der Deckel wird zweimal geschweißt, zuerst die untere Schweißraupe, dann die obere Schweißraupe.

Beim Schweißen der unteren Schweißraupe sollte der Lichtbogen auf die Unterkante der Wurzelschweißraupe ausgerichtet sein, und die Elektrode sollte in einer geraden Linie mit einem Elektrodenwinkel von mehr als 45° bewegt werden.

Beim Schweißen der oberen Schweißraupe sollte der Lichtbogen auf die Oberkante der Wurzelschweißraupe ausgerichtet sein. Die Elektrode kann seitlich schwingen, während sie sich in einer geraden Linie bewegt, mit einem Elektrodenwinkel von weniger als 45°, wie in der Abbildung unten gezeigt:

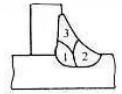

Schematische Darstellung der einzelnen Schichten des Belags

Darstellung der Filetgröße

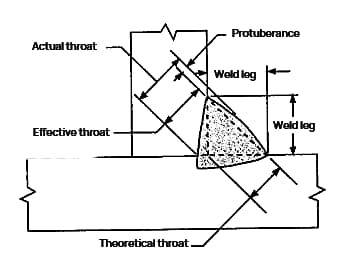

Buckelkehlnaht

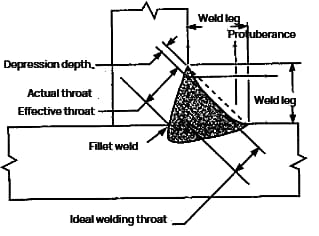

Versenkte Kehlnaht

Theoretische Kehle: der vertikale Abstand von der Nahtwurzel bis zur Fase im größten einbeschriebenen rechtwinkligen Dreieck, das im Kehlnahtprofil eingezeichnet ist.

Wirksame Kehle: der Mindestabstand von der Oberfläche der Kehlnaht bis zur Schweißnahtwurzel abzüglich des erhabenen Teils.

Tatsächliche Kehle: der kürzeste Abstand zwischen der Oberfläche der Kehlnaht und der Schweißnahtwurzel.

Da bei konkaven Kehlnähten kein konvexer Teil vorhanden ist, entspricht die effektive Kehle der tatsächlichen Kehle.

Größe der Beine: der Abstand von der Wurzel der Verbindung bis zum Fußpunkt der Kehlnaht.

Zehe schweißen: der Schnittpunkt zwischen der Schweißfläche und dem Grundwerkstoff.

Bei der Bestimmung der Größe einer Kehlnaht ist es wichtig, festzustellen, ob die Naht konvex oder konkav ist.

Konvex Kehlnähte haben eine leicht gewölbte Schweißnahtoberfläche, die mit der Höhe der Wölbung zusammenhängt.

Die Wulsthöhe einer Kehlnaht entspricht der Verstärkungshöhe einer Rillenschweißung.

Wenn die Schweißnaht eine Delle aufweist, bedeutet dies, dass die Schweißfläche gewölbt ist.

Sowohl für konvexe als auch für konkave Formen wird die Schweißnahtgröße einer Kehlnaht mit gleicher Schenkelhöhe ausgedrückt als "die gerade Kante des größten gleichschenkligen rechtwinkligen Dreiecks, das sich im Kehlnahtprofil ergibt (zwei Schenkel sind gleich lang)".

Folglich ist der Schweißschenkel einer konvexen Kehlnaht gleich der Schweißnahtgröße, während die Größe des Schweißschenkels einer konkaven Kehlnaht etwas kleiner ist als die Länge des Schweißschenkels.