Haben Sie sich schon einmal gefragt, wie die Unversehrtheit von geschweißten Muttern und Schrauben in Ihrem Auto sichergestellt wird? In diesem Artikel erfahren Sie mehr über den sorgfältigen Prozess der Qualitätskontrollen und -prüfungen, die Ihr Fahrzeug sicher und zuverlässig machen. Erfahren Sie, wie verschiedene Tests und Normen angewendet werden, um die Festigkeit und Haltbarkeit dieser wichtigen Komponenten zu gewährleisten.

Die Anzugsvorrichtungen für Schweißmuttern und Schweißschrauben erfordern eine Qualitätssicherung während des Montageprozesses. Die Gewährleistung der Integrität dieser Komponenten ist entscheidend für die Aufrechterhaltung der allgemeinen Zuverlässigkeit und Sicherheit der montierten Struktur. Um die Qualität der Schweißnähte und die Zuverlässigkeit des Prozesses zu bewerten, muss die Montagefestigkeit während des gesamten Vorgangs überwacht werden. Diese kontinuierliche Überwachung hilft bei der Erkennung von Abweichungen oder Anomalien, die die Integrität der Schweißnaht beeinträchtigen könnten.

Um die Zuverlässigkeit des Installationsprozesses weiter zu untermauern, können zusätzliche Qualitätssicherungsmaßnahmen in den Produktionsablauf integriert werden. Diese Maßnahmen können Echtzeit-Datenerfassung und -Analyse, automatische Inspektionssysteme und statistische Prozesskontrolle (SPC) umfassen. Durch die Integration dieser fortschrittlichen Qualitätssicherungsmethoden können die Hersteller möglicherweise auf nachträgliche Prüfungen von Schweißmuttern und -schrauben verzichten und so den Produktionsprozess rationalisieren und eine gleichbleibende Qualität sicherstellen.

Dieses Standarddokument behandelt das Anziehen von geschweißten Muttern und Bolzen auf Stahlplatten und umreißt das Montageverfahren für Bolzen. Es beschreibt die Bedingungen für die Schweißmontage für das gesamte Fahrzeug. Die entsprechenden Abteilungen sind für diese Kontrollen verantwortlich. Methoden, die in diesem Dokument nicht erwähnt werden, sollten nicht angewendet werden, da die Fertigungsabteilung eine Prozesskontrolle durchführen muss. Im Falle von Qualitätsproblemen kann die Qualitätsabteilung die Stichprobenkontrollen verstärken. Zur Verbesserung der Qualität und des Systems sowie als Reaktion auf Qualitätsprobleme ist eine zerstörende Prüfung des Fahrzeugrahmens erforderlich.

Grenzschweißung: Bei einer Verbindungsschweißung handelt es sich um eine unvollständige Schmelzschweißung, bei der der Bolzen lediglich an dem Metallteil haftet, ohne die erforderliche Festigkeit zu besitzen.

Um Materialien und Zyklen zu kontrollieren, sollten alle Materialien, Methoden, Prozesse, Teile und Systeme den geltenden gesetzlichen Vorgaben entsprechen.

Der folgende Inhalt kann nur auf Stahl angewendet werden Blechschweißen.

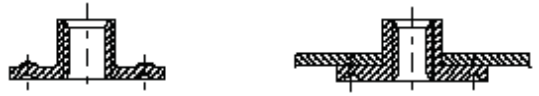

Stahlblechmuttern

Kategorie A

Kategorie B

Stile

Stil A Stil B

Bolzen schweißen

Beispiel: MBN 75 MBN 10391

Alle Schweißnähte, die durch Parameterüberwachung (z. B. Farbmarkierung) als fehlerhaft erkannt werden, müssen repariert werden. Von den vorgegebenen Stichproben müssen zusätzliche Prüfmuster abgetrennt werden, die hergestellt werden. Bei der Prüfung von Schweißbolzen und -muttern ist auf die entsprechenden Prozessdokumente zu verweisen. Die Prüfstelle muss den Prüfprozess detailliert protokollieren, einschließlich der Methoden, die zur Identifizierung von Fehlern an den Prüfstücken verwendet werden.

Visuelle Inspektionen müssen den festgelegten Bewertungsstandards entsprechen. Diese Inspektionen sollten von geschulten Inspektoren unter angemessenen Entfernungs- und Beleuchtungsbedingungen durchgeführt werden, um Genauigkeit und Konsistenz zu gewährleisten.

Die Sichtprüfungen müssen in einer Checkliste genauestens festgehalten werden. Alle bestätigten Mängel, wie z. B. Schweißpunkte, die zur Kante hin tendieren, müssen sofort angegangen und innerhalb des Produktionssystems oder der Schweißausrüstung korrigiert werden, um ein erneutes Auftreten zu verhindern.

Bei der Prüfung von Schweißmuttern müssen die in der nachstehenden Tabelle aufgeführten Normen eingehalten werden. Diese Normen gewährleisten, dass alle Schweißnähte die erforderlichen Qualitäts- und Sicherheitskriterien erfüllen.

| Seriennummer | Kriterien für die Bewertung: | Beispiel | |

| 1 | Versäumte Schweißnähte von Bolzen/Muttern |  | |

| 2 | Beschädigung oder Verunreinigung von Bolzen/Muttern (einschließlich Schweißspritzer und Gewindeschäden) |  | |

| 3 | Die Lücke ist unangemessen h > 0,1m |  |  |

| 4 | Abweichung von der Mittellage Die Muttern dürfen die Montage der Schrauben nicht behindern. |  | |

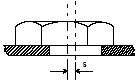

| Referenzwerte: Bei Muttern mit M ≤ 5 sollte S ≤ 1mm sein. Bei Muttern mit M ≥ 6 sollte S ≤ 2 mm sein. Bei gebogenen Rundmuttern sollte S < 0,8 mm sein. | |||

Durch die Einhaltung dieser Normen kann die Qualität und Zuverlässigkeit der Schweißnähte aufrechterhalten werden, was die Sicherheit und Leistungsfähigkeit des Endprodukts gewährleistet.

Vor der Durchführung von Drehmomentprüfungen an geschweißten Muttern ist eine externe Prüfung zwingend erforderlich. Diese Prüfung muss den in Abschnitt 7.2.3 genannten Normen entsprechen. Der Zweck dieser Prüfung besteht darin, alle sichtbaren Defekte oder Unregelmäßigkeiten zu identifizieren, die die Integrität der Schweißnaht oder die Leistung der Mutter während der Drehmomentprüfung beeinträchtigen könnten.

Die Drehmomentprüfung ist ein entscheidender Schritt, um die Festigkeit und Zuverlässigkeit von geschweißten Muttern zu gewährleisten. Die folgenden Schritte skizzieren das richtige Verfahren:

Die detaillierten Normen und Verfahren für die Drehmomentprüfung von geschweißten Muttern sind in Abschnitt 7.3.3 aufgeführt. Diese Normen umreißen die spezifischen Drehmomentwerte, Prüfbedingungen und Abnahmekriterien, die erfüllt werden müssen, um sicherzustellen, dass die geschweißten Muttern für den Gebrauch geeignet sind.

| Messung des Drehmoments | |

| M4 | 6 Nm |

| M5 | 8 Nm |

| M6 | 14 Nm |

| M8 | 32 Nm |

| M10 | 70 Nm |

| M12 | 100 Nm |

Hinweis: Bei Vierkant- und Sechskantmuttern muss eine Drehmomentkontrolle durchgeführt werden, während die Dicke der Stahlplatte muss bei bogenförmigen und runden Muttern nicht berücksichtigt werden.

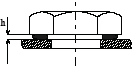

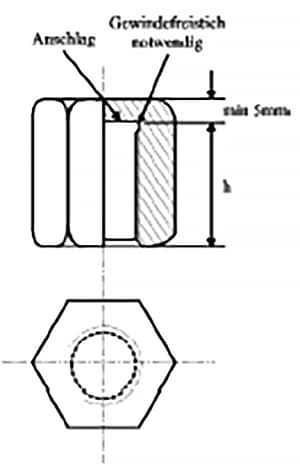

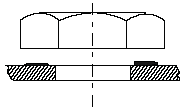

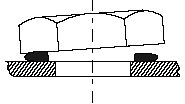

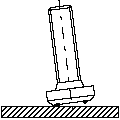

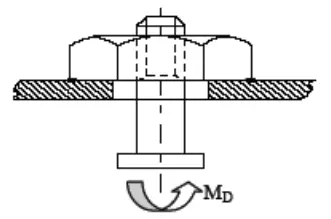

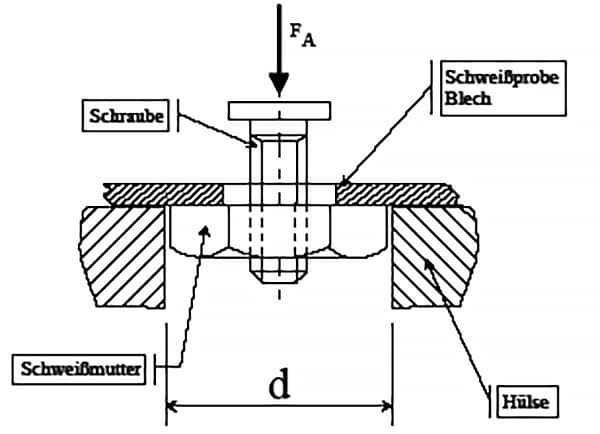

Bei der Drehmomentprüfung werden zunächst die beiden Muttern auf dem Schweißbolzen angezogen (siehe Abbildung 1) und dann mit einem geeigneten Drehmomentschlüssel ein vorgegebenes Mtest-Prüfdrehmoment aufgebracht, wodurch die Mutter einer Torsionsbelastung ausgesetzt wird (siehe Abbildung 2).

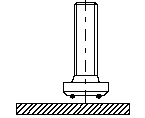

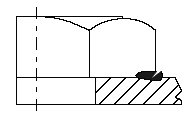

Entfernen Sie anschließend die beiden Muttern. Es ist plausibel, eine geeignete Mutter zu verwenden (wie in Abbildung 3 dargestellt). Montieren Sie die Mutter vollständig und führen Sie dann eine Drehmomentprüfung durch.

Nach der Überprüfung des Anzugsdrehmoments muss der Einbau der Schrauben und Muttern anhand der Beschreibungen in der nachstehenden Tabelle beurteilt werden.

| Seriennummer | Kriterien für die Bewertung | Beispiel | |

| 1 | Schrauben oder Muttern dürfen nicht lose sein |  |  |

| 2 | Schweißnähte können keine Trennung aufweisen |  |  |

| 3 | Schweißnähte dürfen nicht beschädigt sein (Risse) |  |

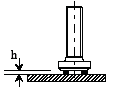

Vor der Durchführung von Drehmomentprüfungen an den Rundmuttern muss zunächst eine Sichtprüfung gemäß Abschnitt 7.2.3 durchgeführt werden. Drehen Sie zunächst eine Schraube mit einem Drehmomentschlüssel mit entsprechendem Drehmomentbereich in die Rundmutter ein.

Bei der Prüfung wird die Mutter durch die Schraube mit einem Drehmoment belastet. Tritt vor Erreichen des Mindestdrehmoments ein Riss an der Naht auf, gilt die Festigkeit als unzureichend. Die Prüfnorm findet sich in Abschnitt 7.3.3.

Vor der Durchführung von Drehmomentprüfungen müssen zunächst Sichtprüfungen durchgeführt werden, wie in Abschnitt 7.2.3 beschrieben. Drehen Sie zunächst eine Schraube mit einem Drehmomentschlüssel mit entsprechendem Drehmomentbereich in die Grundmutter ein.

Bei der Prüfung wird die Mutter von der Schraube mit einem Drehmoment belastet. Tritt vor Erreichen des Mindestdrehmoments ein Riss an der Naht auf, gilt die Festigkeit als nicht ausreichend. Die Prüfnorm findet sich in Abschnitt 7.3.3.

Bei Muttern, die in Hohlräumen installiert sind, die keine regelmäßige Prüfung erfordern, können sie mit Madenschrauben geprüft werden. Schrauben Sie die Madenschraube in die Mutter und verwenden Sie dann einen Drehmomentschlüssel mit einem geeigneten Drehmomentbereich, um das Drehmoment der Mutter zu prüfen.

Tritt ein Riss in der Mutter auf, bevor das Mindestdrehmoment erreicht ist, gilt die Festigkeit als nicht ausreichend. Die Prüfnorm findet sich in Abschnitt 7.3.3.

| Messung des Drehmoments | |

| M4 | 4 Nm |

| M5 | 5 Nm |

| M6 | 8 Nm |

| M8 | 20 Nm |

| M10 | 50 Nm |

| M12 | 80 Nm |

Hinweis: Falls erforderlich, können verstärkte Schrauben verwendet werden.

Die zerstörende Prüfung ist eine spezielle Inspektionsmethode, die an Fahrzeugrahmen durchgeführt wird, um die Qualität zu verbessern und Qualitätsprobleme zu untersuchen. Bei dieser Art von Prüfung wird das Bauteil absichtlich beschädigt oder zerstört, um seine Leistung und Integrität unter Belastung zu beurteilen.

Vor der Durchführung von zerstörenden Prüfungen an Erdungsmuttern muss eine Sichtprüfung gemäß Abschnitt 7.3.3 durchgeführt werden.

Bei der zerstörenden Drehmomentprüfung wird ein Drehmomentschlüssel mit einem geeigneten Drehmomentbereich verwendet, um das zum Abschrauben der Mutter erforderliche Drehmoment zu ermitteln. Das minimale Trennmoment der Schweißnaht ist in Tabelle 6.6 aufgeführt.

| Sechskantmutter | Vierkantmutter | Durchmesser (mm) | Blechdicke (mm) | Länge (mm) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

Für nicht in der Tabelle aufgeführte Bauteile, wie z. B. runde Schrauben oder Muttern, müssen die Prüfmittel ähnlich wie die oben genannten sein.

Die in Abschnitt sechs genannten Komponenten.

| Gewinde-Durchmesser | Dicke der Platte | Druckkraft |

| M4 | 0.75 1.0 1.5 | >1,3kN |

| M5 | 0.75 1.0 1.5 | >2,0kN |

| M6 | 1.0 1.5 2.5 | >2,5kN |

| M8 | 1.0 2.0 3.0 | >3,0kN |

| M10 | 1.25 2.0 3.0 | >4,0kN |

| 7/16'' | 1.25 2.0 3.0 | >5,0kN |

| M12 | 1.5 2.0 3.0 | >6,0kN |

Übermäßiger Druck, der über den Rahmen hinausgeht, muss mit den zuständigen Abteilungen abgesprochen werden.

Die Schälprüfung ist eine wichtige Methode zur Bewertung der Unversehrtheit von geschweißten Stahlblechmuttern. Bei dieser Methode wird die Mutter mit geeigneten Werkzeugen wie Hammer, Meißel oder einem Zugprüfgerät von der Stahlplatte abgezogen. Ziel ist es, sicherzustellen, dass die Schweißpunkte nach dem Schweißen ihre Abmessungen und Unversehrtheit beibehalten.

In bestimmten Fällen wird eine Metallquerschnittsprüfung eingesetzt, um den Befestigungszustand von Schrauben und Muttern zu beurteilen. Diese Methode bietet einen detaillierten Einblick in die innere Struktur und Integrität der Befestigung.

Wie in Abschnitt 6 erwähnt, für die Teile.

| Zerstörende Prüfung | Zerstörungsfreie Prüfung | ||

| Gewinde-Durchmesser | Dicke der Platte | Die Drehmomenteinstellung im Schweißsystem. | Überwachung des Drehmoments während der Teileprüfung, das mit der Dicke des Blechs zusammenhängt. |

| M4 | 0.7 1.25 1.5 | 13 Nm 13 Nm 16 Nm | 6 Nm 8 Nm 8 Nm |

| M5 | 0.7 1.25 1.5 | 20 Nm 29 Nm 29 Nm | 8 Nm 10 Nm 10 Nm |

| M6 | 0.8 1.5 2.0 | 24 Nm 33 Nm 34 Nm | 14 Nm 20 Nm 20 Nm |

| M8 | 1.0 2.0 3.0 | 58 Nm 61 Nm 60 Nm | 32 Nm 38 Nm 38 Nm |

| M107/16'' | 1.25 2.0 3.0 | 112 Nm 133 Nm 125 Nm | 70 Nm 90 Nm 90 Nm |

| M12 | >1.5 | 140 Nm | 100 Nm |

Anmerkung: Die Prüfnorm in 6.2.3 gilt speziell für dünne Stahlbleche.

Über die Kontrolle der Stichproben ist ein Protokoll zu führen. Die Ergebnisse der Stichprobenkontrollen müssen während eines bestimmten Zeitraums aufbewahrt werden.

Werden bei der Inspektion Mängel festgestellt, müssen diese unverzüglich behoben werden. Zusätzlich müssen die entsprechenden Systeme überprüft oder korrigiert werden.

Alle Fahrzeuge, bei denen derzeit die gleichen Probleme auftreten, müssen repariert werden. Defekte Einnietmuttern müssen entfernt werden, und um neue Schrauben oder Muttern zu befestigen, muss die Oberfläche der Platte sauber und eben gehalten werden.

Für Einzelfälle, in denen Schrauben und Muttern nicht ersetzt werden können, müssen geeignete Reparaturmethoden durch QPQ (Quench-Polish-Quench) und EP/CSV (Elektropolieren/Chemische Oberflächenbehandlung) festgelegt werden.

Die Inspektionsabteilung muss auch die Kontrollinstrumente überprüfen.

Die verwendeten Drehmomentschlüssel müssen die folgenden Bedingungen erfüllen:

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Die besten Praktiken für die Installation von Schweißmuttern umfassen eine sorgfältige Vorbereitung, präzise Schweißtechniken und gründliche Tests, um eine starke und zuverlässige Verbindung zu gewährleisten.

Wählen Sie zunächst den geeigneten Typ der Schweißmutter und die Installationsmethode. Die beiden wichtigsten Verfahren sind das Buckelschweißen und das kapazitive Entladungsschweißen. Das Buckelschweißen ist das gängigste Verfahren, bei dem Muttern mit Vorsprüngen verwendet werden, die durch elektrischen Strom erhitzt werden, bis sie zusammenfallen und mit dem Blech verschmelzen. Beim kapazitiven Entladungsschweißen wird ebenfalls elektrischer Strom verwendet, es ist jedoch weniger verbreitet.

Die richtige Positionierung und Oberflächenvorbereitung sind entscheidend. Stellen Sie sicher, dass die Schweißmutter korrekt auf das Loch im Blech ausgerichtet ist. Die Oberfläche sollte eben, sauber und frei von Verunreinigungen sein, um eine zuverlässige Schweißung zu erzielen. Bei Muttern mit Vorsprüngen sollten diese in direktem Kontakt mit dem Gegenblech sein.

Während des Schweißvorgangs muss die Stromstärke ausreichen, um die Vorsprünge auf Schweißtemperatur zu erwärmen, ohne dass es zu Metallauswurf kommt. Die Elektrodenkraft sollte ausreichend sein, um das Befestigungselement in Kontakt mit dem Blech zu bringen, ohne dass die Vorsprünge vorzeitig zusammenfallen. Beim Schweißen innerhalb eines Rohrs oder eines geschlossenen Raums ist ein Drahtschweißgerät zu verwenden, das durch das Loch hindurch direkt auf die Mutter schweißt und das Schweißen des Lochs selbst vermeidet. Vergewissern Sie sich, dass das Rohr oder Blech senkrecht steht, um die Schwerkraft zu Ihrem Vorteil zu nutzen.

Führen Sie nach dem Schweißen bei kritischen Anwendungen Durchzugsprüfungen durch, um sicherzustellen, dass die Schweißmutter den erwarteten Belastungen standhält. Zur Sicherstellung der Qualität können auch zerstörende Prüfungen an Unterbaugruppen erforderlich sein.

Berücksichtigen Sie das Material der Mutter und des Blechs. Verwenden Sie Muttern aus kompatiblen Materialien, z. B. Muttern der Güteklasse A307 oder A563, die nicht wärmebehandelt sind. Die Dicke und das Material des Blechs können die Festigkeit der Schweißnaht beeinflussen, wobei dickere Bleche und Materialien wie verzinktes DP600 stärkere Schweißnähte ergeben.

In Fällen, in denen Schweißen nicht möglich ist, können Sie Alternativen wie Blindnietmuttern in Erwägung ziehen, die eine schnelle und einfache Montage ermöglichen, ohne dass beide Seiten des Materials zugänglich sein müssen. Kundenspezifische Lösungen mit gebohrten, mit Gewinde versehenen und geschweißten Muttern aus Stangenmaterial können für bestimmte Anforderungen ebenfalls in Betracht gezogen werden.

Wenn Sie sich an diese bewährten Verfahren halten, können Sie sicherstellen, dass Schweißmuttern korrekt installiert werden und eine zuverlässige Befestigungslösung für verschiedene Anwendungen darstellen.

Für die Montage von Schweißmuttern sind mehrere wichtige Werkzeuge erforderlich, um eine starke und zuverlässige Verbindung zu gewährleisten. Zu den wichtigsten Werkzeugen gehören:

Die Verwendung dieser Werkzeuge in Verbindung mit der richtigen Technik gewährleistet eine effiziente und effektive Montage von Schweißmuttern, was zu einer starken und zuverlässigen Verbindung für verschiedene Anwendungen führt.

Um eine ordnungsgemäße Ausrichtung bei der Montage von Schweißmuttern zu gewährleisten, sollten mehrere kritische Faktoren und Techniken berücksichtigt werden:

Erstens müssen die Maschine und die Elektrodeneinstellung präzise sein. Die Schweißmaschine sollte für das zu schweißende Verbindungselement angemessen dimensioniert sein, und die Schweißbedingungen sollten innerhalb des normalen Betriebsbereichs der Maschine liegen. Der Rahmen der Schweißmaschine und die Elektrodenbaugruppe müssen starr sein, um Biegungen und Ausrichtungsfehler unter Last zu vermeiden. Es muss sichergestellt werden, dass die Elektrodenkraft in der Lage ist, jeden Vorsprung während der anfänglichen Schweißperiode fest gegen das Stanzteil zu halten, da dies den Austritt von Metall verhindert, bevor die Teile zusammengefügt werden.

Die Pflege und Ausrichtung der Elektroden ist ebenfalls von entscheidender Bedeutung. Die Oberflächen der Elektroden müssen flach, gut ausgerichtet und frei von Öl, Schmutz oder Film sein. Die oberen Elektroden sollten auf der gleichen Mittellinie liegen. Die Verwendung von Elektroden aus einer Kupferlegierung der Klasse 2 oder härteren Wolfram-Kupfer-Einsätzen kann dazu beitragen, den Elektrodenverschleiß zu minimieren. Der Schweißstift der unteren Elektrode sollte aus einem gut isolierten Material (z. B. Keramik) bestehen und feder- oder luftbelastet sein, um das Abkühlen der Schweißnaht und das Austreiben von Schweißspritzern zu unterstützen.

Die Konstruktion der Schweißmutter selbst kann die Ausrichtung erheblich erleichtern. Selbstlokalisierende Schweißmuttern mit einem Ausrichtring können verhindern, dass Schweißspritzer in den Gewindebereich gelangen, und richten sich selbst in Standardlochgrößen aus. Verschiedene Ausführungen, wie z. B. Schweißmuttern mit Laschenvorsprung oder Sechskant-3-Vorsprung, bieten mehrere Vorsprünge, die zu starken und zuverlässigen Schweißnähten beitragen.

Vorbereitung und Einbau sind gleichermaßen wichtig. Es müssen genaue Bohrungen in das Metallteil eingebracht werden, die den Abmessungen der Schweißmutter entsprechen. Die Verwendung einer auf den Kerndurchmesser abgedrehten Schraube kann helfen, die Mutter im Loch zu positionieren und eine konzentrische Ausrichtung zu gewährleisten. Die Sauberkeit der Elektroden, des Blechmaterials und der Schweißmuttern ist von entscheidender Bedeutung; alle Komponenten sollten vor dem Einbau frei von Fett, Rost, Graten oder anderen Verunreinigungen sein.

Während des Schweißvorgangs ist es wichtig, die vorgeschriebenen Schritte zu befolgen und dabei die Art der Mutter oder des Bolzens, die Größe und Lage der Vorsprünge sowie die Dicke und Materialqualität des Stanzteils zu berücksichtigen. Die Festlegung des optimalen Schweißplans, einschließlich Elektrodenkraft, Schweißzeit und Schweißstrom, ist entscheidend. Durch die Durchführung von zerstörenden Prüfungen wie Abdrück- oder Schälversuchen kann überprüft werden, ob das angegebene Mindestdrehmoment mit den gewählten Parametern erreicht wird.

Schließlich ist die Behebung allgemeiner Probleme, die die Ausrichtung und Schweißqualität beeinträchtigen können, von entscheidender Bedeutung. Probleme wie hohe Elektrodenkraft, niedrige Stromstärken, verschmutzte Platten oder Muttern, nicht zentrierte Muttern, uneinheitliche Druckregelung und falsche Schweißzeiten sollten umgehend erkannt und behoben werden.

Durch die Einhaltung dieser Richtlinien können Verarbeiter Fehler minimieren und eine erfolgreiche und zuverlässige Installation von Schweißmuttern gewährleisten.

Bei der Montage von Schweißmuttern können mehrere allgemeine Probleme auftreten, für die es jeweils spezifische Lösungen gibt, um ein erfolgreiches und zuverlässiges Schweißen zu gewährleisten.

Ein häufiges Problem sind Schweißspritzer und Gewindeverzug. Um diese zu vermeiden, sollten Sie sicherstellen, dass die Elektrodenoberflächen eben, gut ausgerichtet und frei von Öl, Schmutz oder Filmen sind. Die Verwendung eines luftunterstützten Stifts in der unteren Elektrode kann dazu beitragen, die Schweißnaht zu kühlen und Schweißspritzer auszutreiben, so dass diese nicht am Führungsstift haften bleiben und der Verschleiß der Elektrodenkappe minimiert wird.

Kalte Schweißnähte sind ein weiteres häufiges Problem, das auftritt, wenn die Schweißbedingungen nicht richtig eingestellt sind. Stellen Sie sicher, dass die Schweißmaschine für das zu schweißende Verbindungselement richtig dimensioniert ist und die erforderlichen Schweißbedingungen in den normalen Betriebsbereich der Maschine fallen. Die Elektrodenkraft muss jeden Vorsprung in der Anfangsphase der Schweißzeit fest gegen das Stanzteil drücken und gute Nachführeigenschaften haben, wenn die Vorsprünge während des Schweißvorgangs zusammenfallen.

Eine Fehlausrichtung der Bohrung kann verhindert werden, indem sichergestellt wird, dass die obere Elektrode die Vorsprünge des Befestigungselements genau auf dem gestanzten Metallteil festhält. Der Rahmen der Schweißmaschine und die Elektrodenbaugruppe müssen starr sein, um Biegung und Fehlausrichtung unter Last zu vermeiden.

Bei hochfesten, wärmebehandelten Schrauben und Muttern kann es zu Problemen mit der Wärmebehandlung kommen, da die schnelle Erhitzung und Abkühlung beim Heftschweißen Risse verursachen oder die Materialeigenschaften verändern kann. Um dies zu vermeiden, sollten Sie Muttern verwenden, die nicht wärmebehandelt sind, z. B. Muttern der Güteklasse A307 oder A563. Alternativ können Sie auch Materialien wie A36-Stangenmaterial oder andere vorqualifizierte Materialien verwenden, die sich zum Schweißen eignen.

Ein schlechter Einbrand der Schweißnaht, insbesondere bei punktgeschweißten Muttern, kann dazu führen, dass sich die Muttern mit der Zeit lösen. Stellen Sie den richtigen Einbrand sicher, indem Sie die Schweißparameter anpassen und die richtige Elektrodenkraft verwenden. Bei bereits vorhandenen schlechten Schweißnähten kann die Reparatur oder der Austausch der Schweißmuttern das Bohren neuer Löcher und die Verwendung eines Schraubenschlüssels und einer Mutter auf der Rückseite beinhalten, was jedoch wegen der möglichen Beschädigung des Rahmens weniger wünschenswert ist.

Durch die Befolgung der richtigen Einrichtungsrichtlinien, die Auswahl geeigneter Materialien, die Anwendung korrekter Schweißtechniken, die Durchführung regelmäßiger Prüfungen nach dem Schweißen und die Bereitschaft zur Reparatur und zum Austausch, wenn dies erforderlich ist, können Verarbeiter häufige Probleme im Zusammenhang mit der Montage von Schweißmuttern verringern und so zuverlässige und hochwertige Schweißnähte gewährleisten.

Beim Vergleich von Rivnuts und Plus Nuts mit herkömmlichen Schweißmuttern sind mehrere Schlüsselfaktoren zu berücksichtigen, darunter Installationsmethode, Anwendungseignung, Festigkeit und Benutzerfreundlichkeit.

Installationsmethode: Schweißmuttern werden mit Hilfe einer Schweißmaschine an ein anderes Metallteil geschweißt. Dieses Verfahren erfordert eine spezielle Ausrüstung und gewährleistet eine starke, dauerhafte Verbindung. Das Schweißverfahren bedeutet jedoch, dass Schweißmuttern in der Regel unbeschichtet sind und zum Schutz vor Korrosion eine nachträgliche Beschichtung oder Lackierung erforderlich sein kann.

Nietmuttern (auch Blindnietmuttern genannt) werden mit einem Handwerkzeug oder einem Druckluftwerkzeug angebracht und können vollständig von einer Seite aus verankert werden. Dies macht sie besonders nützlich für Anwendungen, bei denen der Zugang zu beiden Seiten des Materials nicht möglich ist. Die Nietmuttern werden eingesetzt und wölben sich beim Anziehen des Befestigungselements auf der Rückseite auf, so dass die Baugruppe fest sitzt.

Plus-Muttern werden zwar nicht ausdrücklich beschrieben, funktionieren aber im Allgemeinen ähnlich wie Nietmuttern, können aber spezifische Konstruktionsvarianten aufweisen. Es gilt das allgemeine Prinzip, dass sie eingeführt und dann durch eine mechanische Aktion (wie das Ausbeulen) gesichert werden.

Eignung für die Anwendung: Einschweißmuttern sind ideal für Anwendungen, die eine möglichst starke Verbindung erfordern, insbesondere bei dünnen Blechen oder wenn hohe Festigkeit und Haltbarkeit entscheidend sind. Sie werden häufig bei schweren und kritischen Anwendungen eingesetzt, bei denen die Integrität der Befestigung von größter Bedeutung ist.

Nietmuttern sind vielseitig einsetzbar und eignen sich für eine breite Palette von Materialien, einschließlich Blechen, laminierten Materialien und spröden Substraten, bei denen ein normales Gewindeschneiden nicht machbar ist. Sie sind besonders nützlich bei Anwendungen, bei denen der Zugang zu beiden Seiten des Materials eingeschränkt ist.

Stärke und Langlebigkeit: Schweißmuttern bieten aufgrund des Schweißverfahrens, bei dem die Mutter mit dem Metall verschmilzt, die stärkste Verbindung unter den drei Optionen. Dadurch eignen sie sich für Anwendungen mit hoher Beanspruchung und hoher Last.

Nietmuttern sind zwar stabil, erreichen aber im Allgemeinen nicht die Festigkeit von Schweißmuttern. Sie bieten jedoch eine zuverlässige und sichere Befestigungslösung, insbesondere in Fällen, in denen Schweißen nicht möglich oder praktisch ist.

Benutzerfreundlichkeit und Kosten: Einschweißmuttern erfordern spezielle Schweißgeräte und können arbeitsintensiver sein. Dies erhöht die Kosten und die Komplexität des Installationsprozesses. Außerdem müssen Schweißmuttern in der Regel nach dem Einbau beschichtet oder lackiert werden, um sie vor Korrosion zu schützen.

Nietmuttern lassen sich leichter mit Handwerkzeugen oder Druckluftwerkzeugen einbauen, die im Vergleich zu Schweißgeräten relativ kostengünstig sind. Dies macht Rivnuts zu einer leichter zugänglichen und kostengünstigen Option für viele Anwendungen.

Zusammenfassung: Schweißmuttern bieten die stärkste Verbindung und eignen sich für Anwendungen mit hoher Beanspruchung, erfordern jedoch spezielle Ausrüstung und sind arbeitsintensiver und kostspieliger zu installieren. Nietmuttern hingegen sind einfacher zu montieren, eignen sich für verschiedene Materialien und begrenzte Zugangsmöglichkeiten und sind eine kostengünstigere und vielseitigere Lösung, auch wenn sie nicht an die Festigkeit von Schweißmuttern heranreichen. Bei der Wahl zwischen diesen Optionen sollten Sie die spezifischen Anforderungen Ihrer Anwendung berücksichtigen, einschließlich der erforderlichen Festigkeit, der einfachen Montage und der verwendeten Materialien.