Haben Sie sich schon einmal gefragt, warum sich manche Metalle nahtlos schweißen lassen, während andere reißen und brechen? Dieser Artikel erforscht die faszinierende Welt der Schweißbarkeit und konzentriert sich dabei auf Kohlenstoffstahl und seine verschiedenen Formen. Erfahren Sie, wie sich Kohlenstoffgehalt, Verunreinigungen und Schweißverfahren auf die Festigkeit und Haltbarkeit von Schweißverbindungen auswirken. Machen Sie sich bereit, die Geheimnisse des erfolgreichen Schweißens zu lüften!

Die Schweißbarkeit bezieht sich auf die Fähigkeit eines Werkstoffs, zu Bauteilen geschweißt zu werden, die den festgelegten Konstruktionsanforderungen unter definierten Konstruktionsbedingungen entsprechen und die vorgegebenen Betriebsanforderungen erfüllen.

Die Schweißbarkeit wird von vier Faktoren beeinflusst: Werkstoff, Schweißverfahren, Bauteiltyp und Nutzungsanforderungen.

Eine Eisen-Kohlenstoff-Legierung ist eine binäre Legierung, die aus Eisen und Kohlenstoff besteht. Sie ist die am häufigsten verwendete Art von Eisenwerkstoffen. Kohlenstoffstahl und Gusseisen sind Werkstoffe aus einer Eisen-Kohlenstoff-Legierung. Legierungen mit weniger als 0,0218% Kohlenstoff werden als industrielles Reineisen bezeichnet. Eisen-Kohlenstoff-Legierungen mit weniger als 2,11% Kohlenstoff werden als Stahl bezeichnet.

Legierungen mit mehr als 2,11% Kohlenstoff werden als Gusseisen bezeichnet. Neben Kohlenstoff enthalten Kohlenstoffstahl und Gusseisen auch Verunreinigungen wie Silizium, Mangan, Schwefel, Phosphor, Stickstoff, Wasserstoff und Sauerstoff; diese Verunreinigungen können die Eigenschaften des Stahls beeinflussen.

1. Klassifizierung von Kohlenstoffstahl

(1) Basierend auf Kohlenstoffgehalt

(2) Basierend auf der Stahlqualität

(3) Basierend auf der Stahlverwendung

(4) Auf der Grundlage von Stahl-Desoxidationsstufen:

Bezeichnung Methode

Q235-AF

Q235-AF ist ein Kohlenstoffbaustahl mit einer Streckgrenze von ≥235MPa, der zur Güteklasse A der kochenden Stähle gehört.

Die Qualitätsstufen sind wie folgt:

2. Eigenschaften von Kohlenstoffstahl

Die Eigenschaften von Kohlenstoffstahl werden in erster Linie durch seinen Kohlenstoffgehalt bestimmt. Die Korrelation zwischen Kohlenstoffgehalt, Schweißbarkeitund die Struktur und Leistung von Kohlenstoffstahl sind in Abbildung 2-1 und Tabelle 2-1 dargestellt.

Tabelle 2-1: Schweißbarkeit verschiedener Arten von Kohlenstoffstahl

| Name | Kohlenstoffgehalt | Typische Härte | Typische Verwendungszwecke | Schweißeignung |

| Stahl mit niedrigem Kohlenstoffgehalt | ≤0,15% | HRB | Spezialbleche und profilierte Feinbleche, Bänder und Schweißdrähte | Ausgezeichnet |

| 0.15%~0.25% | 30-35HRB | Konstruktionsprofile, Platten und Stäbe | Gut | |

| Mittlerer Kohlenstoffstahl | 0.25%~0.60% | 42-46HRC | Mechanische Teile und Werkzeuge | Durchschnittlich (erfordert in der Regel Vorwärmung, wasserstoffarmes Schweißverfahren empfohlen) |

| Stahl mit hohem Kohlenstoffgehalt | >0,60%-1,00 | 55HRC | Federn, Gussformen | Schlecht (erfordert wasserstoffarmes Schweißverfahren, Vorwärmung und Nachwärmung) |

Obwohl die Festigkeit von Kohlenstoffstahl relativ gering ist, ist er leicht zu erschmelzen, lässt sich hervorragend verarbeiten und ist kostengünstig. Er verfügt über hervorragende FälschbarkeitSchweißbarkeit und Zerspanungsleistung. Kohlenstoffstahl wird in der Regel in verschiedenen Formen und Größen auf den Markt gebracht, z. B. als Rundstahl oder Vierkantstahl, I-Träger Stahl und Betonstahl.

Niedriggekohlter Stahl mit einem Kohlenstoffgehalt von 0,25% oder weniger und einem minimalen M- und Si-Gehalt weist eine geringe Härtungstendenz auf und ist damit die am besten schweißbare Stahlsorte. Neben C, M und Si können sich Verunreinigungen wie S, P, O und N in Kohlenstoffstahl auf die mechanischen Eigenschaften, die Kaltrissbildung in Schweißnähten, die Warmrissbildung und die Empfindlichkeit gegenüber Alterssprödigkeit auswirken. Die mechanischen Eigenschaften üblicher kohlenstoffarmer Stähle sind in Tabelle 2-2 dargestellt.

Tabelle 2-2 Mechanische Eigenschaften von Stahl mit niedrigem Kohlenstoffgehalt

| Klasse | Ebene | Zugversuch (nicht weniger als) | Aufpralltest | Kaltbiegeversuch 180°, B=2a | ||||

| Fließgrenze /MPa | Zugfestigkeit /MPa | Dehnungsrate | Temperatur /℃ | Charpy V-Kerbschlag-Absorptionsenergie (längs) /J≥ | ||||

| Biegekern-Durchmesser d | ||||||||

| Längsprobe | Querschnittliche Probe | |||||||

| Q195 | – | 195 | 315-430 | 33 | – | – | 0 | 0.5a |

| Q215 | A | 215 | 335-410 | 31 | – | – | 0.5a | a |

| B | 20 | 27 | ||||||

| Q235 | A | 235 | 370-500 | 26 | – | – | a | 1.5a |

| B | 20 | 27 | ||||||

| – | 0 | |||||||

| D | -20 | |||||||

| Q275 | A | 275 | 410-540 | 22 | – | – | 1.5a | 2a |

| B | 20 | 27 | ||||||

| C | 0 | |||||||

| D | -20 | |||||||

| Q245R | – | 245 | 400-520 | 25 | 0 | 31 | 1.5a | |

| (20g,20R) | ||||||||

Anwendungen:

Im Allgemeinen wird nach der Umformung keine Wärmebehandlung durchgeführt. Die meisten von ihnen werden direkt im warmgewalzten Zustand verwendet.

Kohlenstoffstahl und niedrig legierter Stahl werden auf der Grundlage ihrer chemischen Zusammensetzung in drei Gruppen eingeteilt: Kohlenstoffstahl, niedrig legierter Stahl und legierter Stahlwobei Kohlenstoffstahl (gemeinhin als Kohlenstoffstahl bezeichnet) am häufigsten verwendet wird.

Neben Kohlenstoff, dem wichtigsten Legierungselement in Kohlenstoffstahl, sind auch Silizium (Si<0,5%), Mangan (Mn<0,8%) und unvermeidliche Verunreinigungen wie Schwefel und Phosphor enthalten.

Niedriglegierter Stahl wird aus Kohlenstoffstahl gewonnen, und es werden absichtlich ein oder mehrere Legierungselemente hinzugefügt, um bestimmte Eigenschaften zu erzielen. Zum Beispiel 16Mn-Stahl.

Klassifizierung und Verwendung von legiertem Stahl:

Gesamtgehalt an Legierungselementen:

1. Analyse der Schweißbarkeit von Stahl mit niedrigem Kohlenstoffgehalt

Die Schweißbarkeit von Kohlenstoffstahl verschlechtert sich mit zunehmendem Kohlenstoffgehalt. Bei der Auswahl SchweißmaterialienSie sollten nicht nur in ihrer Zusammensetzung und ihren Eigenschaften dem Grundwerkstoff entsprechen, sondern es sollte auch vermieden werden, dass schädliche Elemente wie Schwefel und Phosphor in das Schweißgut gelangen.

Wenn Schweißen von Kohlenstoffstahl mit einem Kohlenstoffgehalt von mehr als 0,25% sollte die Wasserstoffquelle minimiert werden.

Die mechanischen Ursachen für Risse beim Schweißen von Kohlenstoffstahl sind strukturelle Zwangsspannungen und ungleichmäßige thermische Spannungen. Je nach Kohlenstoffgehalt sollten unterschiedliche technologische Maßnahmen ergriffen werden.

Bei Stahl mit niedrigem Kohlenstoffgehalt sollte besonders darauf geachtet werden, dass Risse aufgrund von strukturellen Zwangsspannungen und ungleichmäßigen thermischen Spannungen vermieden werden. Bei Stahl mit hohem Kohlenstoffgehalt ist neben der Vermeidung von Rissen aufgrund dieser Spannungen insbesondere die Vermeidung von Rissen aufgrund von Härtung zu beachten.

Die Schweißbarkeit von Kohlenstoffstahl hängt in erster Linie von seiner Anfälligkeit für Kalt- und Warmrisse sowie von der Zähigkeit der Verbindung ab. Der Kohlenstoffgehalt des Stahls und des aufgetragenen Metalls hat den größten Einfluss auf die Kaltrissbildung von Kohlenstoffstahl.

Kohlenstoffäquivalent: CE=C+Mn/6+Si/24

Bei Kohlenstoffstahl ist der Siliziumgehalt relativ niedrig und beträgt nicht mehr als 0,5%. Seine Auswirkungen können manchmal übersehen werden. Mit steigendem Kohlenstoffäquivalent (CE) nimmt die Neigung zur Kaltrissbildung zu, und die Schweißbarkeit verschlechtert sich. Wenn der CE-Wert 0,40% übersteigt, steigt in der Regel die Anfälligkeit für Kaltrisse.

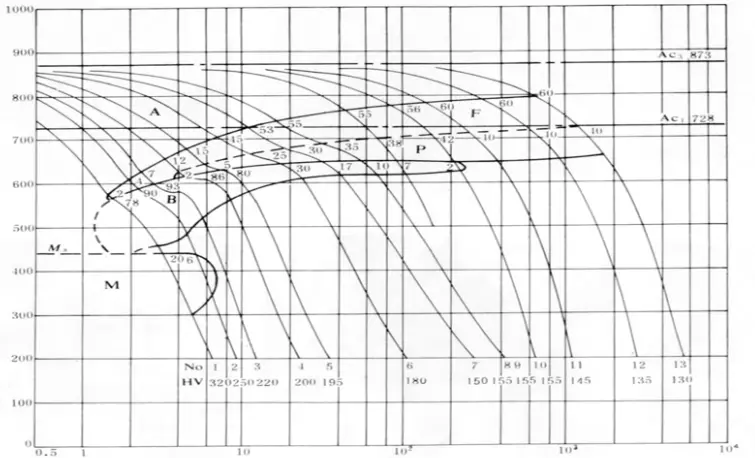

Die Härtungstendenz der Schweißnaht und der Wärmeeinflusszone sowie ihre Anfälligkeit für Kaltrisse hängen nicht nur von der Zusammensetzung ab, sondern die Auswirkungen der Struktur auf die Leistung sind noch bedeutender. Bei einer bestimmten Zusammensetzung hängt die Struktur von der Abkühlungsgeschwindigkeit ab, die durch die SHCCT-Struktur (Simulated Heat Affected Zone Continuous Cooling Transformation) bestimmt werden kann. Abbildung 2-2 zeigt das SHCCT-Diagramm des Stahls Q235 (A3).

Die Steuerung der Abkühlungsgeschwindigkeit des Schweißbereichs ist eine entscheidende Methode zur Veränderung der Gefügeart und der Härte des Materials. SchweißzoneDadurch wird das Auftreten von Kaltrissen verringert.

Wenn die Dicke des Schweißstücks zunimmt, die Umgebungstemperatur während des Schweißens niedriger ist oder die Energie des Schweißdrahtes geringer ist, beschleunigt sich die Wärmeabfuhr und die Abkühlungsgeschwindigkeit der geschweißte Verbindung steigt, was wiederum die Neigung zur Kaltrissbildung erhöht.

T-Stöße und Überlappungsstöße haben im Vergleich zu Stumpfstößen eine größere Wärmeabfuhrfläche, was die Abkühlungsgeschwindigkeit in der Schweißzone beschleunigt und die Bildung von gehärteten Strukturen begünstigt.

Vorwärmen, Anheben der Temperatur zwischen Schweißbahnen oder -lagen oder Nachwärmen können die Abkühlgeschwindigkeit beim Schweißen ebenfalls verringern.

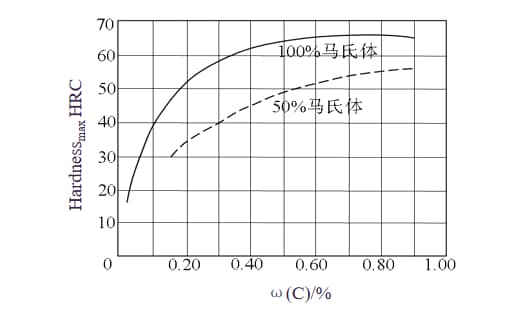

Die Härtung von Kohlenstoffstahl ist in erster Linie auf die Bildung martensitischer Strukturen zurückzuführen. Martensit ist eine übersättigte Lösung von Kohlenstoff in α-Fε, und seine Härte hängt sowohl vom Kohlenstoffgehalt des Stahls als auch von der Menge des gebildeten Martensits ab. Die Martensitmenge wird durch die Abkühlungsgeschwindigkeit beeinflusst; eine sehr schnelle Abkühlungsgeschwindigkeit kann 100% Martensit erzeugen, wodurch die höchste Härte erreicht wird.

Wasserstoff und Grad der Zurückhaltung

Der Wasserstoff im Schweißbereich stammt hauptsächlich aus den Schweißmaterialien und der Feuchtigkeit in der Schweißzone. Der gelöste Wasserstoff in der Schweißnaht kann durch die Verwendung von wasserstoffarmen Schweißmaterialien, die Erhöhung der Trocknungstemperatur der Schweißmaterialien, die Reduzierung des Feuchtigkeitsgehalts in der Schutzgasoder die Senkung der Luftfeuchtigkeit im Schweißbereich.

Eine Zunahme der Dicke der Stahlplatte oder die Steifigkeit der Struktur erhöht den Grad der Einspannung und damit die Empfindlichkeit gegenüber wasserstoffinduzierter Rissbildung.

Die drei Hauptursachen für die Kaltrissempfindlichkeit sind das gehärtete Gefüge, der Wasserstoff und die Zwangsspannung. Wenn die Zusammensetzung des Stahls festgelegt ist, ist der Anteil des gehärteten Gefüges umso höher, je niedriger der kritische Wasserstoffgehalt ist, der für die Entstehung von Kaltrissen erforderlich ist, und je geringer die erforderliche Zwangsspannung ist, wodurch die Neigung zur Kaltrissbildung zunimmt.

Wenn das Gefüge und der Wasserstoffgehalt festgelegt sind, ist die Anfälligkeit für Kaltrisse umso größer, je höher der Grad der Einspannung ist. Die drei Faktoren gehärtetes Gefüge, Wasserstoff und Zwangsspannung fördern sich also gegenseitig und sind voneinander abhängig, wenn es um die Neigung von Kohlenstoffstahl zu Kaltrissen geht.

Heißes Knacken

Die Anfälligkeit für Heißrissbildung hängt eng mit Verunreinigungen wie Schwefel (S) und Phosphor (P) im Stahl zusammen. Während der Schweißen von Kohlenstoffstahl mit hohem S- und P-Gehalt sammelten sich die niedrig schmelzenden S- und P-Verbindungen an den Korngrenzen in der Wärmeeinflusszone und verursachten Liquidationsrisse in der Nähe der Schmelzlinie der Wärmeeinflusszone.

Bei dickeren Stahlblechen können Sulfide, die entlang verschiedener Seigerungszonen verteilt sind, zu laminaren Rissen in T-Verbindungen und anderen führen. Wenn die Verdünnungsrate des Grundmaterials hoch ist, gelangen mehr S und P in die Schweißnahtwas leicht zu Heißrissbildung in der Schweißnaht führen kann.

Um dies zu vermeiden, sollte die Konstruktion der Verbindung oder der Prozessablauf verhindern, dass die Schweißnaht eine schmale und tiefe Form hat. Niedriger Kohlenstoffgehalt Stahlbogen Schweißnähte haben in der Regel eine höhere Beständigkeit gegen Heißrisse.

Laminares Reißen

Siedender Stahl hat einen höheren Sauerstoffgehalt und ein auffälliges Entmischungsband in der Mitte der Blechdicke, das beim Schweißen zu Rissen und Porosität führen kann. Beim Schweißen von dicken Blechen besteht eine gewisse Tendenz zum laminaren Reißen, und er weist auch eine hohe Alterungsempfindlichkeit auf. Auch die Versprödungstemperatur der Schweißverbindung liegt eher höher.

Daher wird kochender Stahl in der Regel nicht für die Herstellung von Strukturen verwendet, die dynamischen Belastungen ausgesetzt sind oder bei niedrigen Temperaturen arbeiten.

Veränderungen im Verhalten der Wärmeeinflusszone beim Schweißen

Die wichtigste Änderung ist die Duktilität der Verbindung, die von der Zusammensetzung des Stahls, dem Wärmebehandlungszustand des Grundmaterials vor dem Schweißen und der Schweißwärme Verfahren. Kohlenstoffstahl wird hauptsächlich in warmgewalztem Zustand geliefert, aber bei einigen hochwertigen Kohlenstoffbaustählen und Kohlenstoffbaustählen für besondere Zwecke kann der Lieferzustand auch durch Walzen, Normalisieren, Normalisieren + Anlassen oder Abschrecken + Anlassen gesteuert werden.

Während des Abkühlungsprozesses des Stahls wird eine große Verformung bei einer niedrigeren Temperatur vorgenommen, bevor die Austenit zersetzt sich, wodurch sich die Keimbildungsrate der Ferritphase erhöht. Die entstehenden Körner werden deutlich verfeinert, wodurch sich ihre Festigkeit und Duktilität drastisch verbessern.

Bestimmte Schweißverfahren mit zerstreuten Wärmequellen oder zu hoher linearer Energie, wie Gasschweißen und Elektroschlackeschweißen. Diese Verfahren führen dazu, dass die Körner in der Grobkornzone des wärmebeeinflussten Bereichs der Schweißnaht noch größer werden, wodurch die Kerbschlagzähigkeit der Verbindung verringert wird. Daher ist bei bedeutenden Strukturen häufig eine Wärmebehandlung nach dem Schweißen erforderlich.

Zusammenfassend lässt sich sagen, dass kohlenstoffarmer Stahl einen geringen Kohlenstoffgehalt und einen sehr niedrigen Legierungselement Inhalt. Daher gibt es bei herkömmlichen Schweißverfahren keine gehärteten Strukturen oder kalte Risse in den Verbindungen. Solange die Schweißmaterialien richtig ausgewählt werden, sind zufriedenstellende Schweißnähte erreicht werden kann.

2. Schweissverfahren

Es gibt keine spezifischen Anforderungen für die Wahl eines Schweißverfahrens für kohlenstoffarmen Stahl. Die Auswahl kann auf der Grundlage von Variablen wie der Materialstärke getroffen werden, Produktstruktur, Leistungsanforderungen und Produktionsbedingungen.

Geschirmtes Metall Lichtbogenschweißen, CO2 Schutzgasschweißen und Unterpulverschweißen sind gängige Schweißverfahren.

3. Analyse der Schweißbarkeit von Stahl mit mittlerem Kohlenstoffgehalt

Cold Cracking

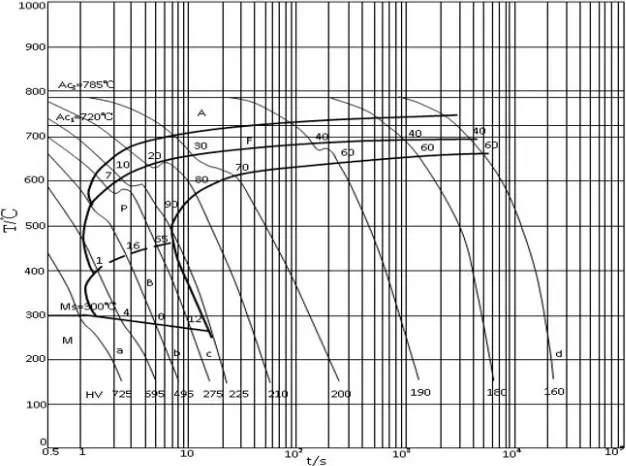

Stahl mit mittlerem Kohlenstoffgehalt hat ein höheres Kohlenstoffäquivalent als Stahl mit niedrigem Kohlenstoffgehalt. Wenn der Kohlenstoffgehalt 0,25% überschreitet, nimmt die Härtbarkeit des Stahls zu. Wenn während des Schweißens die Abkühlungsgeschwindigkeit schnell ist (wie im CCT-Diagramm von 45 Stahl in Abbildung 2-3 gezeigt, übersteigt die Abkühlungsgeschwindigkeit den kritischen Wert Punkt c), wird ein martensitisches Gefüge in der wärmebeeinflussten Zone bilden.

Das martensitische Gefüge von Stahl mit mittlerem Kohlenstoffgehalt ist spröder und neigt unter der Einwirkung von Schweißspannungen zu Kaltrissen und Sprödbrüchen. Die wärmebeeinflusste Zone von Stahl mit mittlerem Kohlenstoffgehalt bildet nach dem Schweißen eher ein gehärtetes martensitisches Gefüge. Dieses Gefüge ist empfindlicher gegenüber Wasserstoff, und die für die Kaltrissbildung erforderliche kritische Spannung ist geringer.

Daher ist es ratsam, wasserstoffarme Elektroden zu verwenden und die Vorwärmtemperatur entsprechend zu erhöhen, um die Eigenspannung.

Heiße Risse

Wenn der Massenanteil des Kohlenstoffs im Stahl 0,25% übersteigt, treten die Entmischung des Kohlenstoffs selbst und die Förderung anderer Elemente wie Schwefel (S) und Phosphor (P) deutlich in den Vordergrund. Dies ist insbesondere dann der Fall, wenn der S- und P-Gehalt im Ausgangsmaterial nahe der Obergrenze des von der Norm geforderten qualifizierten Wertes kontrolliert wird. Niedrigschmelzende Sulfide können zu einer erhöhten Neigung zur Heißrissbildung führen, insbesondere an der Lichtbogengrube.

Daher ist beim Schweißen von Kohlenstoffstahl eine strenge Kontrolle des Massenanteils von Schwefel unerlässlich.

Poren

Aufgrund des höheren Kohlenstoffgehalts im Vergleich zu Stahl mit niedrigem Kohlenstoffgehalt steigt die Menge an Kohlenstoff, die in das Schweißbad gelangt. Dies könnte möglicherweise zur Bildung von CO-Poren während der metallurgischen Reaktionen beim Schweißen führen, wodurch die Empfindlichkeit gegenüber Porenbildung in der Schweißnaht erhöht wird.

Beim Schweißen von kochendem Stahl muss unbedingt darauf geachtet werden, dass der gewählte Schweißwerkstoff ausreichend Desoxidationsmittel enthält, um die Bildung von Poren in der Schweißnaht zu verhindern.

Veränderungen in der Leistung der Wärmeeinflusszone beim Schweißen

Die Wärmeeinflusszone beim Schweißen verändert sich durch das Entstehen gehärteter Strukturen, was zu erhöhter Festigkeit, Sprödigkeit und Verfestigung sowie zu erhöhter Anfälligkeit für Kaltrisse führt. Der Kohlenstoff aus dem geschmolzenen Grundwerkstoff gelangt in das Schweißbad, was zu einem Anstieg des Kohlenstoffgehalts im Schweißgut führt. Aufgrund der unterschiedlichen Verdünnungsraten variiert die Leistung zwischen den Schweißbahnen.

Mit steigendem Kohlenstoffgehalt in Stahl mit mittlerem Kohlenstoffgehalt verschlechtert sich seine Schweißbarkeit. Die wichtigsten Probleme beim Schweißen sind Heißrissbildung, Kaltrissbildung, Porosität und Sprödbruch, und manchmal kommt es zu einer Abnahme der Festigkeit in der Wärmeeinflusszone. Je mehr Verunreinigungen der Stahl enthält und je größer die strukturelle Steifigkeit ist, desto schwerwiegender werden diese Probleme.

Bei schweißtechnischen Reparaturarbeiten an Gussstücken aus Stahl mit mittlerem Kohlenstoffgehalt sollten Vorkehrungen getroffen werden, um Kaltrisse während des Schweißens oder Risse aufgrund übermäßiger Eigenspannungen im reparierten Bereich zu vermeiden.

4. Schweißverfahren

In der Regel werden Stabelektrodenschweißen oder CO2-Schutzgasschweißen eingesetzt. Beim Aufbringen von verschleiß- oder korrosionsbeständigen Oberflächen auf Stahl mit mittlerem Kohlenstoffgehalt oder beim Ausbessern größerer verschlissener Oberflächen auf Stahl mit mittlerem Kohlenstoffgehalt kann auch das Unterpulverschweißen verwendet werden.

5. Analyse der Schweißbarkeit von Stahl mit hohem Kohlenstoffgehalt

Schlechte Schweißeignung

Stahl mit hohem Kohlenstoffgehalt, zu dem Kohlenstoffbaustahl, Kohlenstoffstahlguss und Kohlenstoffwerkzeugstahl gehören, enthält mehr als 0,6% Kohlenstoff. Die Schweißbarkeit dieser Werkstoffe ist recht schlecht, und das Schweißen kann zu hartem, sprödem Martensit mit hohem Kohlenstoffgehalt führen. Sie neigen stark zum Härten und zur Rissbildung. Angesichts ihrer schlechten Schweißbarkeit und hohen Härte sind diese Arten von Stahl werden in der Regel für Komponenten oder Teile verwendet, die eine hohe Härte und Verschleißfestigkeit erfordern, und nicht für die Herstellung von Schweißkonstruktionen.

Schweißverfahren: Schutzgasschweißen und Gasschweißen werden in der Regel für Reparaturschweißungen verwendet.

Edelstahl ist eine Stahlsorte, die in der Atmosphäre nicht so leicht rostet; es handelt sich um einen Stahl, der unter bestimmten sauren, alkalischen und salzhaltigen Bedingungen korrosionsbeständiger ist. Aufgrund seiner ausgezeichneten Korrosionsbeständigkeit, Formbarkeit und Zähigkeit in einem breiten Temperaturbereich wird rostfreier Stahl häufig in der Petrochemie, der Kernenergie, der Leichtindustrie, der Textilindustrie, der Lebensmittelindustrie und in Haushaltsgeräten verwendet.

1. Klassifizierung von nichtrostendem Stahl

(1) Austenitischer rostfreier Stahl

Austenitischer nichtrostender Stahl zeichnet sich durch seine nichtmagnetischen Eigenschaften, gute Tieftemperatureigenschaften, Umformbarkeit und Schweißbarkeit aus.

(2) Ferritischer rostfreier Stahl

Ferritischer rostfreier Stahl zeichnet sich durch starken Magnetismus, leichte Verformbarkeit, Rost- und Lochfraßbeständigkeit aus.

(3) Martensitischer rostfreier Stahl

Martensitischer rostfreier Stahl ist bekannt für seine hohe Festigkeit und HärteSeine Korrosionsbeständigkeit ist jedoch etwas geringer als die von austenitischem und ferritischem Edelstahl.

(4) Duplex-Edelstahl

Duplex-Edelstahl weist hohe StreckgrenzeBeständigkeit gegen Lochfraß und Spannungskorrosion und ist leicht umzuformen und zu schweißen.

(5) Ausscheidungshärtender rostfreier Stahl

Ausscheidungshärtender rostfreier Stahl hat einen Chromgehalt von etwa 17%, und in Verbindung mit Elementen wie Nickel und Molybdän verfügt er nicht nur über ausreichende rostfreie Eigenschaften, sondern weist auch eine mit austenitischem rostfreiem Stahl vergleichbare Korrosionsbeständigkeit auf.

2. Die Rolle der Legierungselemente

Eisen: Es ist das metallische Grundelement von rostfreiem Stahl.

Chrom: Es ist das wichtigste ferritbildende Element. In Verbindung mit Sauerstoff bildet Chrom eine korrosionsbeständige Cr2O3-Passivschicht und ist damit das wichtigste Element zur Aufrechterhaltung der Korrosionsbeständigkeit von nichtrostendem Stahl.

Kohlenstoff: Er ist ein starkes austenitbildendes Element, das die Festigkeit von Stahl deutlich erhöhen kann. Allerdings kann Kohlenstoff auch die Korrosionsbeständigkeit beeinträchtigen.

Nickel: Es ist das wichtigste austenitbildende Element. Nickel kann die Korrosion von Stahl und die Vergrößerung der Körner beim Erhitzen verlangsamen.

Molybdän: Es ist ein Element, das Karbide bildet. Die Karbide, die es bildet, sind extrem stabil und verhindern das Kornwachstum während Austenit Erwärmung und Verringerung der Überhitzungsempfindlichkeit des Stahls.

Niob, Titan: Dies sind starke karbidbildende Elemente, die die Beständigkeit des Stahls gegen interkristalline Korrosion erhöhen.

Stickstoff: Er ist ein starkes austenitbildendes Element, das die Festigkeit von Stahl erheblich steigert.

Phosphor, Schwefel: Diese schädlichen Elemente aus rostfreiem Stahl die Korrosionsbeständigkeit und die Stanzbarkeit des Materials beeinträchtigen.

3. Allgemein Physikalisch Eigenschaften von rostfreiem Stahl

(1) Wärmeleitung: Die Wärmeübertragungsrate von rostfreiem Stahl ist relativ langsam.

(2) Thermische Ausdehnung: Im Vergleich zu Kohlenstoffstahl ist der lineare Ausdehnungskoeffizient von 304er-Stahl größer.

(3) Elektrischer Widerstand: Im Allgemeinen ist der elektrische Widerstand von Legierungen höher als der von reinen Metallen, und das Gleiche gilt für nichtrostenden Stahl.

(4) Magnetische Eigenschaften von nichtrostendem Stahl

Tabelle 3: Magnetische Eigenschaften der verschiedenen Materialien

| Materialien | Magnetische Eigenschaften | Magnetische Permeabilität :μ(H=50e) |

| SUS430 | Starker Magnetismus | – |

| Eisen | Starker Magnetismus | – |

| Ni | Starker Magnetismus | – |

| SUS304 | Nicht-magnetisch (zeigt Magnetismus während der Kaltbearbeitung) | 1.5(65% Verarbeitung) |

| SUS301 | Nicht-magnetisch (zeigt Magnetismus während der Kaltbearbeitung) | 14.8(55% Verarbeitung) |

| SUS305 | Nichtmagnetisch | – |

1. Schweißbarkeit von nichtrostendem Stahl

Der elektrische Widerstand von nichtrostendem Stahl ist wesentlich höher als der von kohlenstoffarmem Stahl. Beim Schweißen werden sowohl die Schweißdraht und der Grundwerkstoff im Schweißbereich sind anfällig für Erhitzung und Schmelzen. Dies kann zu einer Überhitzung des umgebenden Grundmaterials führen, was eine ungleichmäßige Verformung im Schweißbereich und grobe Körner zur Folge hat.

Nichtrostender Stahl hat einen hohen linearen Ausdehnungskoeffizienten und einen niedrigen Wärmeleitfähigkeitskoeffizienten, so dass die Wärme nur schwer abgeleitet werden kann. Beim Schweißen ist die Eindringtiefe groß, und die Erwärmung durch das Schweißen führt zu einer Ausdehnung der Struktur. Beim Abkühlen treten erhebliche Schrumpfungsverformungen und Zugspannungen auf, die leicht zu thermischer Rissbildung führen können.

Die wärmebeeinflusste Zone (WEZ) beim Schweißen kann leicht zu folgenden Problemen führen interkristalline Korrosion. Der Grund dafür ist, dass das unedle Metall in der WEZ im Temperaturbereich der Sensibilisierung (450℃ bis 850℃) an Chrom verarmt, so dass es sich nur schwer passivieren lässt.

Infolgedessen nimmt seine Korrosionsbeständigkeit erheblich ab, so dass er in der entsprechenden korrosiven Umgebung bevorzugt korrodiert und die Korngrenzen des Stahls aufgeweitet werden. Zu diesem Zeitpunkt sind die Plastizität und die Festigkeit des korrodierten Bereichs stark beeinträchtigt, was zu Rissen und Sprödbrüchen beim Kaltbiegen führt und eine nicht-metallisch Geräusch, wenn die korrodierte Stelle auf den Boden trifft.

Edelstahl ist eine relativ korrosionsbeständige Stahlsorte, aber er ist nicht absolut rostfrei. Bis heute wurde noch kein Stahl erfunden, der unter allen Bedingungen nicht korrodiert. Daher sind bestimmte Stahlsorten für den Einsatz in bestimmten Umgebungen konzipiert.

Die Korrosionsbeständigkeit von Stahl nimmt mit dem Chromgehalt zu. Wenn der Chromgehalt 12% erreicht oder übersteigt, ändert sich die Korrosionsbeständigkeit des Stahls drastisch und geht von rostanfällig zu rostbeständig und von nicht korrosionsbeständig zu korrosionsbeständig über. Daher wird nichtrostender Stahl im Allgemeinen als Eisenbasislegierung mit einem Chromgehalt von mehr als 12% bezeichnet.

Die Fähigkeit des Stahls, seine chemische Stabilität (Korrosions- und Verzunderungsbeständigkeit) bei hohen Temperaturen aufrechtzuerhalten, wird als thermische Stabilität bezeichnet; die Eigenschaft des Stahls, bei hohen Temperaturen eine ausreichende Festigkeit zu besitzen, heißt thermische Festigkeit. Stahl, der sowohl über thermische Stabilität als auch über thermische Festigkeit verfügt, wird als hitzebeständiger Stahl bezeichnet.

1. Klassifizierung von hitzebeständigem Stahl

(1) Bei perlitischem hitzebeständigem Stahl sind die primären Legierungselemente Chrom, Molybdän und Vanadium, deren Gesamtgehalt in der Regel weniger als 5% beträgt. Dieser Typ wird auch als niedrig legierter hitzebeständiger Stahl bezeichnet.

(2) Martensitischer hitzebeständiger Stahl zeichnet sich nicht nur durch seine Hochtemperaturfestigkeit, sondern auch durch seine bemerkenswerte Korrosionsbeständigkeit aus. Sowohl 1Cr13- als auch 2Cr13-Stähle können sowohl als hitzebeständige Stähle als auch als nichtrostende Stähle verwendet werden.

(3) Ferritischer hitzebeständiger Stahl

Diese Stahlsorte weist eine ausgezeichnete Beständigkeit gegen Hochtemperaturoxidation und Korrosion auf, hat jedoch eine geringe Warmfestigkeit und neigt zur Sprödigkeit.

(4) Austenitischer hitzebeständiger Stahl

Diese Stahlsorte weist nicht nur eine hohe Warmfestigkeit auf, sondern auch eine beträchtliche Plastizität, Zähigkeit und ausgezeichnete Schweißeigenschaften. Aufgrund seines einphasigen austenitischen Gefüges weist er außerdem eine hervorragende Korrosionsbeständigkeit auf.

1. Schweißbarkeit von perlitischem hitzebeständigem Stahl

Das Hauptelement in perlitischem hitzebeständigem Stahl ist Kohlenstoff, und er enthält eine gewisse Menge an Chrom und Molybdän. Einige Sorten enthalten auch Elemente wie Vanadium, Wolfram und Silizium, Titanund Bor. Das Vorhandensein dieser Legierungselemente macht die Schweißnaht und die Wärmeeinflusszone anfällig für Härtung.

Nach dem Schweißen kann beim Abkühlen an der Luft leicht harter und spröder Martensit entstehen, der nicht nur die mechanischen Eigenschaften der Schweißverbindung beeinträchtigt, sondern auch zu erheblichen Eigenspannung. In Verbindung mit einer hohen Konzentration von diffundierendem Wasserstoff sind Schweißnaht und Wärmeeinflusszone anfällig für Kaltrisse.

Da perlitischer hitzebeständiger Stahl außerdem starke Karbide wie Niob, Molybdän und Chrom enthält und in der Regel bei hohen Temperaturen verwendet wird, ist er anfällig für Wiedererwärmungsrisse.

2. Schweißbarkeit von martensitischem hitzebeständigem Stahl

Zu den martensitischen hitzebeständigen Stählen gehören in erster Linie hochchromhaltige Stähle mit einfachen Zusammensetzungen wie Cr13 und 2Cr13 sowie Stähle, denen auf der Grundlage von Chrom 12 Legierungselemente wie Mo, V, W, Nb usw. zugesetzt werden. Diese Stahlsorten neigen zur Luftabschreckung, was zu einer schlechten Schweißbarkeit führt. Nach dem Schweißen bilden sie häufig hochharten Martensit und eine geringe Menge bainitischer Strukturen, was zu Kaltrissen führt.

3. Schweißbarkeit von ferritischem hitzebeständigem Stahl

Die meisten ferritischen hitzebeständigen Stähle bestehen aus hochchromhaltigen Stählen mit w(Cr)>17% und einem Anteil von Stählen des Typs Cr13. Diese Stahlsorten durchlaufen während des Schweißens keine α→Y-Phasenumwandlung und zeigen keine Tendenz zur Härtung. Allerdings vergrößern sich die Körner in der Nähe der Schmelzlinie schnell, was zur Sprödigkeit der Schweißverbindung führt.

Je höher der Chromgehalt und je länger die Verweildauer bei hohen Temperaturen ist, desto stärker wird die Sprödigkeit. Diese Sprödigkeit kann durch Wärmebehandlung nicht verbessert werden, so dass es beim Schweißen von starren Strukturen zu Rissen kommen kann.

4. Schweißbarkeit von austenitischem hitzebeständigem Stahl

Austenitischer hitzebeständiger Stahl hat ein austenitisches Gefüge als Matrix. Diese Stahlsorte enthält erhebliche Mengen an Nickel, Mangan und Stickstoff, die Austenit-bildende Elemente sind. Er besitzt eine ausgezeichnete Hochtemperaturfestigkeit und Gefügestabilität über 600℃, kombiniert mit guten Schweißleistungen. Daher ist er der am häufigsten verwendete hitzebeständige Stahl für Anwendungen im Bereich von 600 bis 1200 °C.