Sind Sie neugierig, wie die Schweißautomatisierung die moderne Fertigung verändert? Dieser Artikel befasst sich mit der Auswahl der richtigen Roboter und Anlagen für Schweißprojekte und geht dabei auf wichtige Aspekte wie Robotermodelle, Werkzeuge und Layout ein. Wenn Sie diese Aspekte verstehen, erfahren Sie, wie Sie die Produktivität steigern, hochwertige Schweißnähte gewährleisten und den gesamten Schweißprozess optimieren können. Tauchen Sie ein und erfahren Sie, wie die intelligente Fertigung die Branche revolutioniert und welche Schritte Sie unternehmen können, um effektive Automatisierungslösungen in Ihrem eigenen Betrieb zu implementieren.

Die intelligente Fertigung hat in der Fertigungsindustrie Einzug gehalten, und die automatische Produktion ist für Unternehmen zu einem effektiven Mittel geworden, um ihren Einfluss zu vergrößern, die Produktpalette zu erweitern und den Markt zu erobern.

Das Projekt der automatischen Arbeitsstation hat sich vom konventionellen Stapeln, Schweißen und Handhaben bis hin zur Datenerfassung und intelligenten Fertigung entwickelt und wurde schrittweise ausgebaut.

In diesem Beitrag werden die drei Aspekte des Schweißautomatisierungsprojekts analysiert und erläutert: Vorentwurf, Vorrichtungsbeschreibung, Standortplanung und Taktung.

Um ein automatisches Roboterschweißprojekt erfolgreich durchführen zu können, ist es von entscheidender Bedeutung, ein umfassendes Verständnis des ausgewählten Robotermodells und seiner Leistung zu haben. Es ist unbedingt zu berücksichtigen, ob es spezifische Vorschriften und Anforderungen für die Materialinformationen des Produkts, den Status des eingehenden Materials, die Prozessanforderungen und die Prüfanforderungen gibt.

Darüber hinaus ist es wichtig, die Funktion der Vorrichtung, die technischen Parameter und die Anwendungsumgebung zu verstehen, um ein umfassendes Planungsschema zu erstellen. In der Regel wird ein 6-achsiger Roboter verwendet, wobei die Vorrichtung 7-achsig oder mehrachsig als externe Achse eingesetzt wird, die speziell für die Roboterfertigung entwickelt wurde.

Auf der Grundlage der Schweißverfahren Anforderungen (MIG, MAG, WIG, SUP, CO2usw.), den Größenparametern (z. B. Länge der Armspannweite und Tragfähigkeit) und dem strukturellen Zustand sollte das geeignete Gerätemodell ausgewählt werden.

Weiterführende Lektüre: MIG-Schweißen vs. TIG-Schweißen

Für das Schweißen des unteren Trägers des Elevators mit dem MAG-Schweißen Prozesses wurde der Roboter ABB 1410-5/1.44 ausgewählt.

Siehe Tabelle 1 für spezifische Parameterinformationen.

Tabelle 1 Angaben zum Schweißen (Einheit: mm)

| Beschreibung des Produkts | Informationen zum Produkt | Länge der Schweißnaht | Größe der Schweißnaht | ||

|---|---|---|---|---|---|

| Länge | Höhe | Breite | |||

| Unterer Balken | 1400 | 276 | 431 | 954 | a2.5 |

| 122 | 276 | 431 | |||

| 1100 | 276 | 431 | |||

Es ist wichtig, das geeignete Robotermodell auf der Grundlage der spezifischen Parameter und Prozessinformationen auszuwählen. Für Produkte mit einer maximalen Größe von 1400 mm wurde das Robotermodell ABB 1410-5/1.44 ausgewählt, das den erforderlichen Größenbereich abdecken kann.

Darüber hinaus ist zu prüfen, ob die Wiederholgenauigkeit des Roboters innerhalb des Kontrollbereichs liegt. Denn die Wiederholgenauigkeit des Roboters bestimmt die Konsistenz des Schweißprozesses. Eine hohe Wiederholpositioniergenauigkeit spiegelt nicht nur die Genauigkeit des Roboters wider, sondern gewährleistet auch, dass die Schweißqualität den geforderten Standards entspricht. Eine unzureichende Wiederholgenauigkeit bei der Positionierung kann zu unqualifizierten Produkten und damit zu Verlusten für das Unternehmen führen.

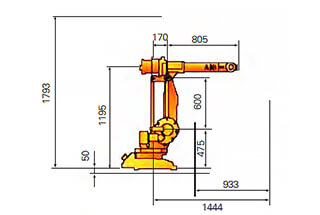

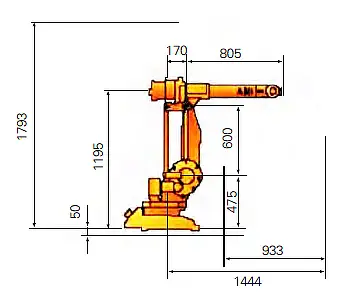

Das Flugbahndiagramm und die Parameterinformationen des Roboters sind in Abbildung 1 dargestellt.

| Beschreibung des Projekts | Informationen zu den Manipulatorparametern | ||

|---|---|---|---|

| Haltegewicht am Handgelenk | 5kg | ||

| Maximaler Armspannradius | 1440mm | ||

| Anzahl der Achsen | 6 Achse | ||

| Wiederholgenauigkeit der Positionierung | 025mm (umfassender Durchschnittswert mehrerer Roboter) | ||

| Roboter-Version | Standardausgabe | ||

| Schutzniveau | IP54 | ||

| Axiale Bewegung | |||

| Achse | Bewegungsbereich | Maximale Geschwindigkeit | |

| 1 | +170° ~ -170° | 120°/s | |

| 2 | +70° ~ -70° | 120°/s | |

| 3 | +170° ~ -65° | 120°/s | |

| 4 | +150° ~ -150° | 280°/s | |

| 5 | +115° ~ -115° | 280°/s | |

| 6 | +300° ~ -300° | 280°/s | |

| Spannungsversorgung: 200 ~ 600V, 50/60hz | |||

| Größe des Roboters | Sockel:620mm×450mm | ||

| Gewicht des Roboters | 225kg | ||

| Umgebungstemperatur | -5℃-45℃ | ||

| Maximale Luftfeuchtigkeit | 95% | ||

| Maximales Rauschen | 70dB(A) | ||

Abbildung 1: Parameterinformationen des Roboterbahndiagramms

Bei der anfänglichen Auswahl des Robotermodells ist es von entscheidender Bedeutung, die Grenzen des Layouts und der Herkunft zu berücksichtigen. Um die Zugänglichkeit für das Schweißen zu gewährleisten und eine Verringerung der Arbeitseffizienz zu vermeiden, müssen wir die Funktionsbeschreibungstabelle und das Bahndiagramm des Roboters einsehen.

Gegenwärtig können Produktionssimulationen und -tests mit Hilfe von Roboter-Lernsoftware durchgeführt werden. Dies ermöglicht die Bewertung und Bestätigung des Schweißbereichs des Roboters, des Produktraums und der Positionierung in den frühen Phasen des Projekts. Indem wir alle potenziellen Probleme, die durch die Roboterproduktion verursacht werden, im Voraus erkennen und verbessern, können wir den Produktionsprozess optimieren.

In den frühen Phasen der Simulation und Prüfung fehlt es oft an der Bewertung der externen Ausrüstung wie Werkzeuge, externe Achsen und Schiebetische. Dies kann dazu führen, dass zu viel Energie für die Umwandlung dieser Komponenten aufgewendet wird, was den Projektzyklus verlängert und Verluste für das Unternehmen verursacht.

Daher ist es wichtig, die externe Ausrüstung, wie z. B. Werkzeuge, externe Achsen und Schiebetische, im Voraus zu bewerten.

Schweißwerkzeuge spielen eine entscheidende Rolle für den Gesamtfortschritt eines Projekts.

Die Konstruktion von Werkzeugen ist ein Thema, das viel Erfahrung, mechanisches und elektrisches Wissen und ein tiefes Verständnis der Produkte erfordert. Unser Ziel ist es, einen Weg zu finden, die Konstruktion von Schweißwerkzeugen zu bewältigen.

Im Allgemeinen eignen sich Roboter für Standardprodukte und Produkte mit geringer Wiederholgenauigkeit für die Großserienfertigung. Daher ist die Konsistenz bei der Gestaltung von Schweißwerkzeugen, einschließlich der Konsistenz des Roboters wiederholte Positioniergenauigkeit, Spannen Sequenz, Positionierungsgenauigkeit, Steifigkeit und Positionierungsanforderungen sind entscheidend.

Es ist wichtig, die Genauigkeit der Positionierung des Schweißprodukts im Werkzeug zu gewährleisten und die Schweißspannung und die Verformung nach dem Schweißen zu kontrollieren, was eine angemessene Steifigkeit erfordert.

Die meisten Schweißwerkzeuge werden durch pneumatische, hydraulische, elektrische oder manuelle pneumatische Unterstützungsstrukturen befestigt. Mit dem technologischen Fortschritt kann auch eine magnetische Fixierung in Betracht gezogen werden, die jedoch nur für spezielle Werkzeuge ohne magnetische Vorspannung verwendet und je nach der tatsächlichen Situation ausgewählt werden sollte.

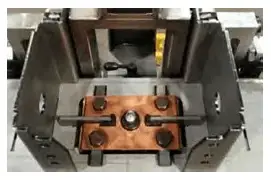

Darüber hinaus werden Rotkupfer und legierte Werkstoffe häufig zur Herstellung spezieller Dichtungen verwendet (siehe Abb. 2 und Abb. 3), um die Wärmeableitung und Steifigkeit der Produkte zu verbessern.

Abb. 2 Besonderes Materialmodul

Abb. 3 Werkstoffmodul Kupfer

Der Positionierer wird als externe Achse des Roboters verwendet. Sein PositionierungsgenauigkeitDie Genauigkeit der Positionierung, der Drehung und der Rotation wirken sich direkt auf die Wiederholgenauigkeit und die Schweißqualität des Roboters aus, was sich wiederum auf die Qualität des Endprodukts auswirkt.

In der Vorentwurfsphase des Positionierers mit Schweißwerkzeug muss die Belastung berücksichtigt werden, einschließlich des Gewichts des Werkzeugs und des zu schweißenden Produkts. Um Übergewicht zu vermeiden, ist es wichtig, Untersetzungsgetriebe, Getriebe und Zahnkränze mit geringem Spiel und hoher Drehgenauigkeit auszuwählen. Dies trägt dazu bei, die Rotationsträgheit des Positionierers zu verringern, was eine schnellere Beschleunigung und Abbremsung ermöglicht und letztlich die Genauigkeitsanforderungen verbessert.

Tabelle 2 enthält die Parameterinformationen des Stellungsreglers.

Tabelle 2 Parameterinformationen des Stellungsreglers

| Doppelsitz-Einzel-Drehpositionierer (Set) | |

|---|---|

| Äußere Achse | ABB externe Welle MU200 |

| Tragfähigkeit | 200Kg |

| Höhe des Werkzeugtisches | 850mm |

| Genauigkeit des Stellungsreglers | Der Radius des Rotationszentrums beträgt 500 mm. |

| Wiederholgenauigkeit der Positionierung | ±0,15mm |

Das Schweißsystem sollte je nach den Anforderungen des Schweißprojekts die folgenden Komponenten umfassen: Schweißleistung Versorgung, Drahtvorschub, Schweißzange, Kühlsystem (teilweise in die Schweißstromversorgung integriert), Zangenreinigungssystem, Drahtschneidesystem und Antikollisionssystem.

Bei besonderen Anforderungen können zusätzliche Hilfssysteme in Betracht gezogen werden, um die Qualität und Effizienz des Schweißens zu verbessern. Dazu können Laser-Positionskontrolle, visuelle Verfolgung, Origin-TCP-Kalibrierung und andere ähnliche Systeme gehören.

Jedes Automatisierungsprojekt ist mit Problemen und Herausforderungen verbunden. In diesem Beitrag haben wir einige der häufigsten Probleme hervorgehoben, die während des Routineprozesses auftreten, und sie erläutert.

In einigen Unternehmen ist das Schweißen mit manuellen Werkzeugen eine gängige Produktionsmethode. Aus Sicht der Fertigung ist die Flexibilität von Menschen jedoch höher als die von Robotern, und menschliche Gehirne haben eine bessere Kontrolle als Roboter.

Während des Schweißens kann der Schweißer den Prozess jederzeit anpassen, indem er das Schweißbad und die Flugbahn des Schweißbrenners beobachtet. Im Gegensatz dazu folgen Roboter beim Schweißen einem vorgegebenen Programm, was zu einem einfachen Kopieren der manuellen Werkzeuge führen kann und Herausforderungen bei der Einstellung und Verfolgung mit sich bringt.

Da Roboter in der Massenproduktion eingesetzt werden, besteht außerdem die Gefahr, dass eine große Anzahl schlechter und nachgearbeiteter Produkte entsteht, was zu Inkonsistenzen in der Produktionseffizienz führen kann.

Die Idee für die Werkzeugherstellung kann zwar von der manuellen Werkzeugherstellung übernommen werden, aber es ist notwendig, die Festigkeit und Wiederholbarkeit unter dem Gesichtspunkt der Fertigungsanforderungen zu betrachten. Dies kann durch ein spezielles Verfahren oder durch eine Änderung des Werkzeugdesigns erreicht werden, um den Anforderungen von Robotern gerecht zu werden.

Wie bereits erwähnt, führten die unvollständige Identifizierung und die verspätete Konstruktion der Werkzeuge vor der Projektbewertung zu Schwierigkeiten bei der Fertigstellung einiger Schweißnähte während des Schweißprozesses. Darüber hinaus waren einige Schweißpositionen nicht geeignet, wie z. B. die Notwendigkeit, vom Schifffahrtsschweißen zum vertikalen Schweißen nach unten zu wechseln, was zu schlechtes Schweißen Qualität der Produkte.

Um diese Probleme zu lösen, ist es notwendig, vor dem Schweißen Simulationen durchzuführen und die Roboteranweisungen genau zu verstehen.

Der Roboterschweißprozess, einschließlich der Schweißparameter und der Schweißfolge, unterscheidet sich vom manuellen Schweißen. Die Ausgangsparameter des Roboters sind im Allgemeinen stabil.

Handbuch zum Kopieren Schweißparameter und Verfahren für den Roboter möglicherweise nicht geeignet, da dies zu einer Zunahme der Schweißverformung führen kann. Daher ist es von entscheidender Bedeutung, den Schweißprozess auf der Grundlage von Projekterwägungen und angesichts der Besonderheiten der Roboterfertigung neu zu bewerten.

Der Roboter reagiert sehr empfindlich auf Veränderungen des Rohmaterials. Beim Einsatz von Schweißrobotern müssen wir daher die Kontrolle der Schweißrohstoffe berücksichtigen.

Daher ist es für Unternehmen und Projektmanager von entscheidender Bedeutung zu verstehen, dass Roboter nicht nur in der Lage sind, manuelle Arbeit in der Produktion zu ersetzen.

Der Roboter wird in verschiedenen Branchen eingesetzt, und Schweißroboter sind eine davon. Schweißroboter haben im Vergleich zu anderen Arten von Robotern ihre eigenen einzigartigen Eigenschaften.

Um die Effizienz und Qualität der Produkte eines Unternehmens zu verbessern und die Arbeitsintensität durch den Einsatz von Robotern zu verringern, muss auf die Verwaltung der Rohstoffe, die Auswahl der Ausrüstung, die Bestätigung der Prozesse, die Schulung des Personals und andere Aspekte geachtet werden.

Aus der Sicht eines Unternehmens ist die Vorbereitung und Herstellung von Automatisierungslösungen jedoch kein Prozess, der von heute auf morgen abläuft. Ihr Einfluss und ihre Bedeutung beschränken sich nicht darauf, Menschen durch Maschinen zu ersetzen, sondern umfassen auch die Modernisierung der gesamten Branche. Es geht darum, in Technologie und Erfahrung zu investieren und diese mit Qualität und Marktwert zurückzugeben.