Haben Sie sich jemals gefragt, warum geschweißte Strukturen trotz ihres robusten Aussehens manchmal versagen? Dieser Artikel befasst sich mit den verborgenen Herausforderungen des Schweißens und zeigt auf, wie ungleichmäßige Erwärmung und Abkühlung zu Spannungen, Verformungen und sogar zum Versagen der Struktur führen können. Am Ende werden Sie die Schlüsselfaktoren verstehen, die die Schweißqualität beeinflussen, und wissen, wie Sie diese Probleme entschärfen können.

Obwohl geschweißte Konstruktionen in der Industrie weit verbreitet sind, stellen sie oft Herausforderungen dar, die in erster Linie mit den Schweißnähten zusammenhängen. Diese Herausforderungen können in mehrere Schlüsselbereiche eingeteilt werden:

1. Eigenspannung und Verformung:

Beim Schweißen kommt es zu einer lokal begrenzten, starken Erwärmung, gefolgt von einer schnellen Abkühlung, was zu einer ungleichmäßigen Wärmeausdehnung und -kontraktion führt. Diese thermischen Zyklen führen zu Eigenspannungen und Verformungen in der geschweißten Struktur. Diese Probleme beeinträchtigen nicht nur die Maßhaltigkeit und die ästhetische Qualität, sondern erschweren auch die Nachschweißarbeiten. In schwerwiegenden Fällen können die strukturelle Integrität und die Tragfähigkeit insgesamt erheblich beeinträchtigt werden.

2. Mikrostrukturelle Veränderungen:

Schweißverbindungen durchlaufen während ihrer Entstehung drei verschiedene Phasen: Schmelzen, Erstarren und die Entwicklung der Wärmeeinflusszone (WEZ). Jede Phase verändert die Mikrostruktur des Werkstoffs, wodurch sich die mechanischen Eigenschaften, die Korrosionsbeständigkeit und das Ermüdungsverhalten ändern können. Insbesondere die WEZ kann deutlich andere Eigenschaften aufweisen als das Grundmetall und das Schweißgut.

3. Wesentliche Eigentumsveränderungen:

Durch das Schweißen können die Eigenschaften des Grundmaterials erheblich verändert werden. Zu diesen Veränderungen können Modifikationen der Festigkeit, Duktilität, Zähigkeit und Härte gehören. Bei einigen Legierungen kann es zu Ausscheidungshärtung oder Kornwachstum kommen, während bei anderen eine Erweichung aufgrund von Überalterung beobachtet werden kann. Das Verständnis und die Abschwächung dieser metallurgischen Veränderungen sind entscheidend für die Aufrechterhaltung der gewünschten Materialeigenschaften in der geschweißten Struktur.

4. Spannungskonzentration und Versagensmodi:

Schweißspannungen, insbesondere Eigenspannungen, tragen in erheblichem Maße zu verschiedenen Versagensmechanismen bei:

5. Maßliche Ungenauigkeiten:

Schweißverzug äußert sich in Form- und Maßänderungen der geschweißten Struktur. Dies kann dazu führen:

Diese Verformungen können die Fertigungsqualität, die funktionelle Leistung und die Lebensdauer der geschweißten Struktur erheblich beeinträchtigen. Um diese nachteiligen Auswirkungen zu minimieren, sind oft Abhilfestrategien erforderlich, wie z. B. die richtige Konstruktion der Verbindung, kontrollierte Wärmezufuhr, die Reihenfolge der Schweißnähte und Nachbehandlungen nach dem Schweißen.

1. Verzerrung

Unter Verzug beim Schweißen versteht man die unbeabsichtigte Veränderung der Form und der Abmessungen eines Werkstücks, die sich aus den ungleichmäßigen Erwärmungs- und Abkühlungszyklen des Schweißprozesses ergibt. Dieses Phänomen ist auf die örtlich begrenzte thermische Ausdehnung und Kontraktion des Werkstoffs sowie auf Phasenumwandlungen in der Wärmeeinflusszone (WEZ) zurückzuführen.

2. Stress

Spannung ist definiert als die innere Kraft pro Flächeneinheit, die in einem Material als Reaktion auf äußere Lasten oder andere Faktoren wie Wärmegradienten wirkt. Beim Schweißen manifestiert sich die Spannung als:

3. Schweißspannung und Schweißverzug

Unter Schweißspannungen versteht man das komplexe System von Eigenspannungen, die sich während und nach dem Schweißprozess in einer Schweißnaht entwickeln. Diese Spannungen entstehen durch:

Schweißverzug ist die messbare Veränderung der Geometrie und der Abmessungen einer Schweißnaht, die durch die kumulativen Auswirkungen von Schweißspannungen verursacht wird. Zu den üblichen Arten von Schweißverzug gehören:

Das Verständnis des Zusammenhangs zwischen Schweißspannung und Verformung ist entscheidend für die Umsetzung wirksamer Strategien zur Abschwächung von Schweißkonstruktionen und Fertigungsprozessen.

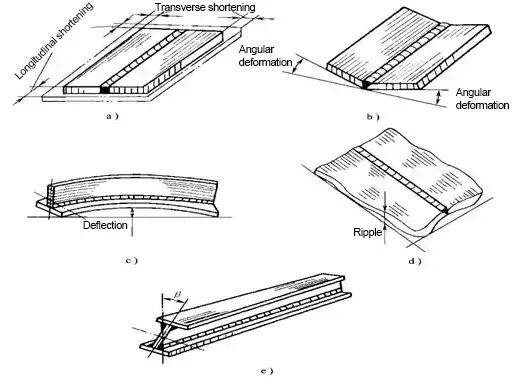

1. Ungleichmäßige Erwärmung der Schweißnähte

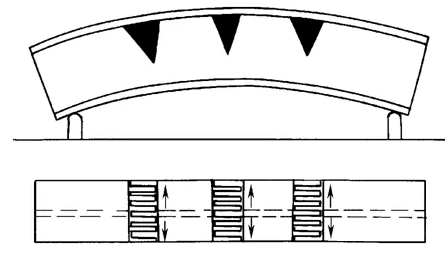

(1) Spannungen und Verformungen durch die zentrale Erwärmung eines langen Bandes (ähnlich wie bei der Oberflächenbehandlung)

Spannung und Verformung der Bandmitte bei Erwärmung und Abkühlung

(2) Spannungen und Verformungen, die durch die Erwärmung auf einer Seite des langen Bandes verursacht werden (gleichbedeutend mit dem Aufschweißen von Blechkanten)

Spannungen und Verformungen beim Erhitzen und Abkühlen auf einer Seite der Stahlplatte Rand

2. Schrumpfung des geschweißten Metalls

3. Änderung der Metallstruktur

4. Steifigkeit und Festigkeit der Schweißnaht

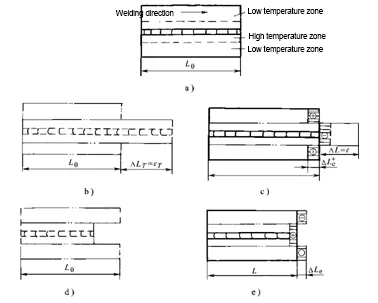

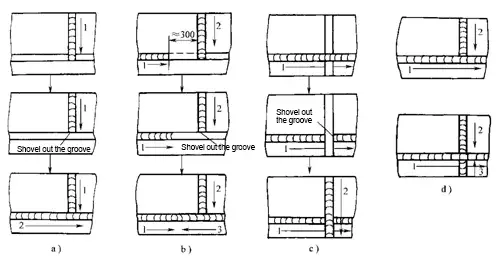

Der Schweißverzug lässt sich in fünf Grundformen unterteilen: Schrumpfungsverzug, Winkelverzug, Biegeverzug, Wellenverzug und Verformungsverzug.

Grundformen des Schweißverzugs

1). Schrumpfung Verzerrung

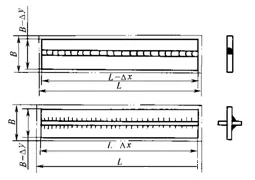

Das Phänomen, dass die Größe der Schweißnaht kürzer ist als vor dem Schweißen, wird als Schrumpfverzug bezeichnet.

Verformung durch Längs- und Querschwindung

(1) Verformung durch Längsschrumpfung

(2) Schwindungsverzerrung in Querrichtung

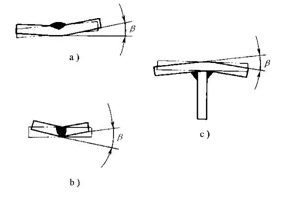

2). Winkel Verzerrung

Die Ursache für die Winkelverformung liegt in der ungleichmäßigen Verteilung der Querschrumpfung über die Blechdicke.

Winkelverformung mehrerer Gelenke

Winkelverformung des T-Stoßes

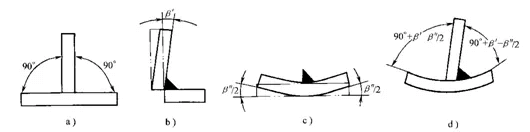

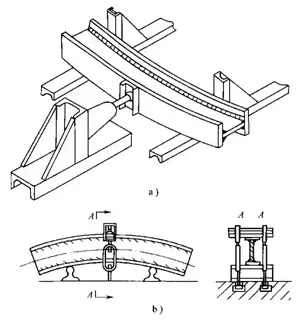

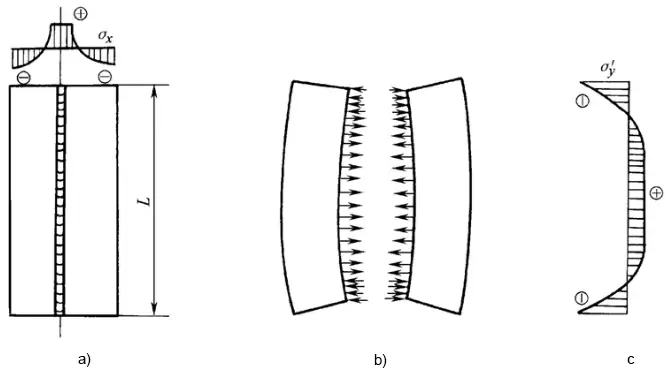

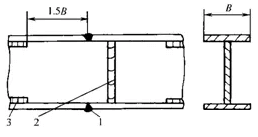

3). Biegen Verzerrung

Die Biegeverformung wird durch die Nichtübereinstimmung oder Asymmetrie zwischen der Mittellinie der Schweißnaht und der neutralen Achse des Bauteils sowie durch die ungleichmäßige Verteilung der Schrumpfung der Schweißnaht über die Breite der Schweißnaht verursacht.

(1) Biegeverformung durch Längsschrumpfung

Biegeverzug durch Längsschrumpfung der Schweißnaht

(2) Biegeverformung durch Querschrumpfung

Biegeverzug durch Querschrumpfung der Schweißnaht

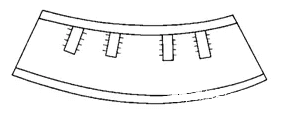

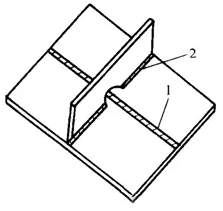

4). Wellenverzerrung

Beim Schweißen von dünnen Blechen mit einer Dicke von weniger als 6 mm tritt häufig Wellenverzug auf, der auch als Instabilitätsverzug bezeichnet wird.

Wellenverzug durch Schweißnahtverzug

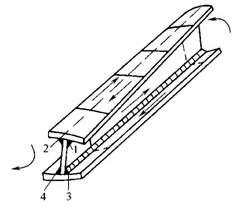

5). Verzerrung

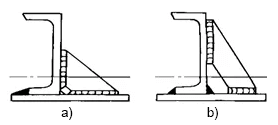

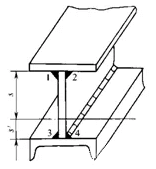

Die Hauptursache für den Verzug ist die ungleichmäßige Verteilung der Kehlnahtverformung über die Schweißnahtlänge.

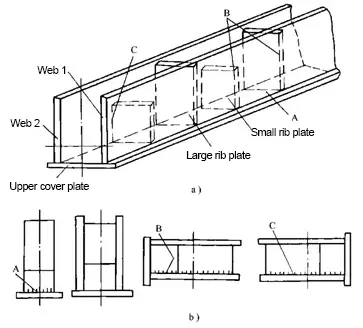

Verzerrung von I-Träger

1). Gestaltungsmaßnahmen

(1) Wählen Sie eine angemessene Form und Größe der Schweißnaht

1) Wählen Sie die kleinste Schweißnahtgröße.

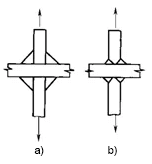

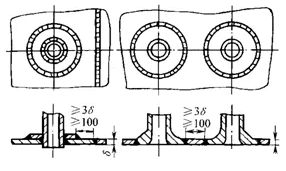

Kreuzverbindung mit gleicher Tragfähigkeit

2) Wählen Sie eine angemessene Rillenform.

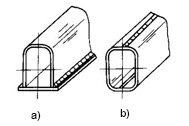

Nut des T-Stoßes

(2) Reduzieren Sie die Anzahl der Schweißnähte

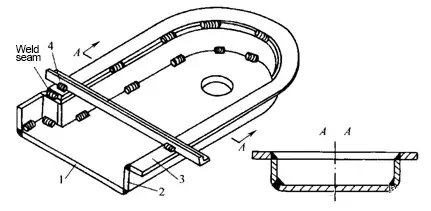

Wenn möglich, sind Profile und Stanzteile die bevorzugten Optionen. Bei Strukturen mit vielen und dichten Schweißnähten können gegossene Schweißnahtstrukturen verwendet werden, um die Anzahl der Schweißnähte zu reduzieren. Darüber hinaus kann die Erhöhung der Dicke des Wandblechs zur Verringerung der Anzahl der Rippen oder die Verwendung von profilierten Strukturen anstelle von Rippenstrukturen dazu beitragen, den Verzug von dünnen Blechstrukturen zu vermeiden.

(3) Vernünftige Anordnung der Schweißposition

Bei Trägern, Stützen und anderen geschweißten Bauteilen kommt es aufgrund der exzentrischen Anordnung der Schweißnaht häufig zu Biegeverzug.

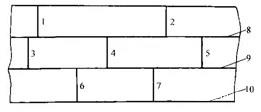

Anordnung der Schweißnähte in der Kastenstruktur

Angemessene Anordnung der Schweißstelle zur Vermeidung von Verzug

2). Prozessmaßnahmen

(1) Wertberichtigungsmethode

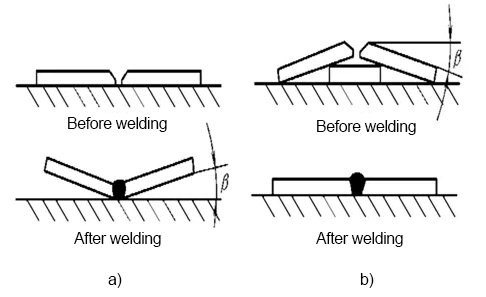

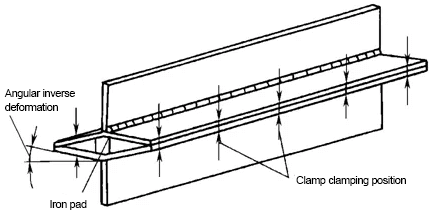

(2) Methode der inversen Verzerrung

Inverse Verzerrungsmethode für flache Platten Stumpfschweißen

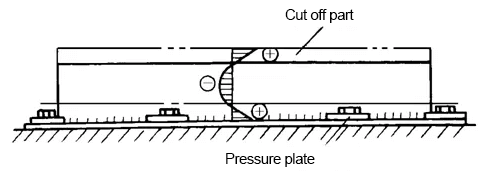

(3) Starre Fixierungsmethode

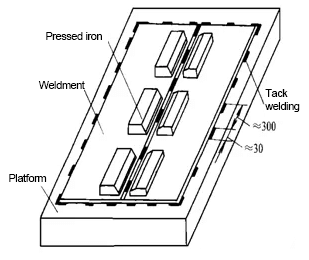

1) Befestigen Sie die Schweißnaht auf der starren Plattform.

Starre Fixierung beim Verbinden dünner Platten

2) Die Schweißnaht wird zu einer steiferen oder symmetrischen Struktur verbunden.

Starre Befestigung und Anti-Verzerrung des T-Trägers

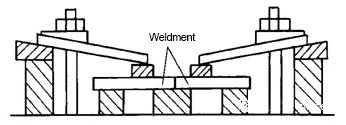

3) Die Schweißvorrichtung wird verwendet, um die Steifigkeit und Festigkeit der Struktur zu erhöhen.

Starre Fixierung beim Stumpfspleißen

4) Verwenden Sie provisorische Stützen, um die Festigkeit der Struktur zu erhöhen.

Vorübergehende Unterstützung beim Schutzgasschweißen

(4) Wählen Sie eine sinnvolle Montage- und Schweißreihenfolge.

Die Montageschweißreihenfolge hat einen großen Einfluss auf den Verzug der geschweißte Struktur.

(1) Wenn die Bedingungen es zulassen, sollten große und komplexe Schweißkonstruktionen in mehrere Teile mit einfachen Strukturen aufgeteilt, separat geschweißt und dann als Ganzes zusammengefügt werden.

(2) Die Schweißnaht sollte beim Schweißen so nah wie möglich an der neutralen Achse des Bauteils liegen.

Montage und Schweißen des Hauptträgers

3) Bei Konstruktionen mit asymmetrischer Anordnung der Schweißnähte ist beim Zusammenschweißen die Seite mit den wenigsten Schweißnähten zuerst zu schweißen.

Schweißreihenfolge des Oberwerkzeugs der Presse

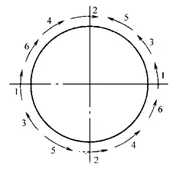

4) Die Konstruktion mit einer symmetrischen Anordnung der Schweißnähte muss von gleichmäßigen Schweißern symmetrisch geschweißt werden.

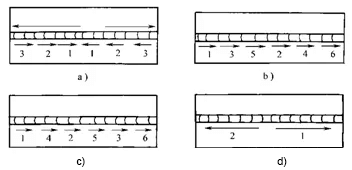

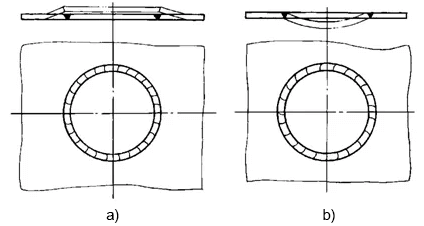

Schweißreihenfolge der Zylinderstumpfnaht

5) Beim Schweißen von langen Schweißnähten (mehr als 1 m) kann die in der Abbildung unten gezeigte Richtung und Reihenfolge verwendet werden, um die Schrumpfverformung nach dem Schweißen zu verringern.

(5) Vernünftig auswählen Schweißverfahren und Schweißprozessparameter

Schweißen einer Struktur mit asymmetrischem Querschnitt

(6) Wärmebilanzmethode

Verwenden Sie die Wärmebilanzmethode, um Schweißverzug zu vermeiden.

(7) Verfahren zur Wärmeableitung

1). Manuelle Korrektur

2). Mechanische Korrekturmethode

Korrektur der Biegeverformung des Trägers durch die mechanische Korrekturmethode

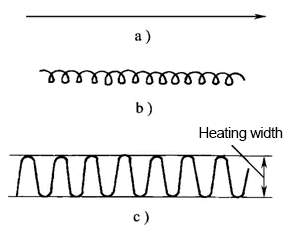

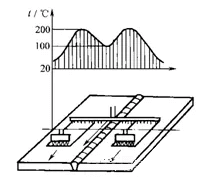

3). Methode zur Korrektur der Flammenerwärmung

Zu den Arten der Flammenerwärmung gehören die punktuelle, die lineare und die dreieckige Erwärmung.

(1) Punktuelle Heizung

(2) Lineare Heizung

(3) Dreieckige Heizung

Flammenkorrektur der Biegeverformung eines I-Trägers

Die Korrektur von Schweißverzug durch Flammenerwärmung hängt von den folgenden drei Faktoren ab:

(1) Heizbetrieb

(2) Stellung der Heizung

(3) Heiztemperatur und Fläche der Heizzone

1). Je nach den Ursachen von Stress

(1) Thermische Belastung

Thermische Spannungen entstehen durch eine ungleichmäßige Temperaturverteilung während des Schweißvorgangs. Da sich das Schweißgut und der umgebende Grundwerkstoff unterschiedlich schnell erwärmen und abkühlen, kommt es zu lokalen Ausdehnungen und Kontraktionen, die zur Spannungsentwicklung führen.

(2) Umwandlungsspannung

Umwandlungsspannungen, auch Phasenumwandlungsspannungen genannt, entstehen durch Volumenänderungen, die mit mikrostrukturellen Veränderungen des Materials während der Erwärmungs- und Abkühlungszyklen einhergehen. Dies ist besonders wichtig bei Stählen, die martensitische oder bainitische Umwandlungen durchlaufen.

(3) Plastische Dehnungsspannung

Plastische Dehnungsspannungen entstehen, wenn das Material aufgrund von Wärmegradienten und Zwängen während des Schweißens örtlich begrenzt nachgibt. Diese ungleichmäßige plastische Verformung trägt zum Zustand der Eigenspannung nach dem Abkühlen bei.

2). Je nach dem Zeitpunkt des Bestehens der Belastung

(1) Transiente Spannungen beim Schweißen

Transiente Schweißspannungen, die auch als Momentanspannungen bezeichnet werden, treten während des Schweißprozesses selbst auf. Es handelt sich um einen dynamischen Spannungszustand, der sich schnell entwickelt, wenn sich die Wärmequelle entlang der Schweißnaht bewegt, was zu kontinuierlichen Veränderungen der Temperaturverteilung und der Materialeigenschaften führt.

(2) Schweißeigenspannung

Die Schweißeigenspannung ist die statische Spannung, die in der geschweißten Struktur verbleibt, nachdem sie vollständig auf Umgebungstemperatur abgekühlt ist und alle äußeren Belastungen entfernt wurden. Diese Spannung kann das mechanische Verhalten und die Lebensdauer von geschweißten Bauteilen erheblich beeinflussen.

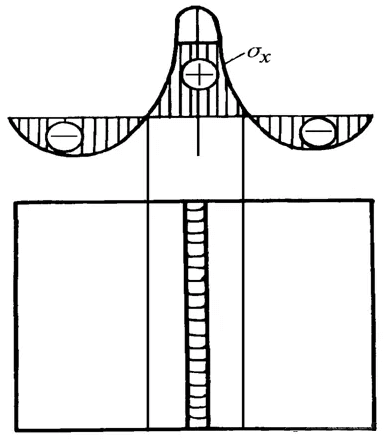

1). Verteilung der Längsschnittdaten Eigenspannung σx

Verteilung des Stumpfstoßes auf dem Schweißnahtquerschnitt 0x

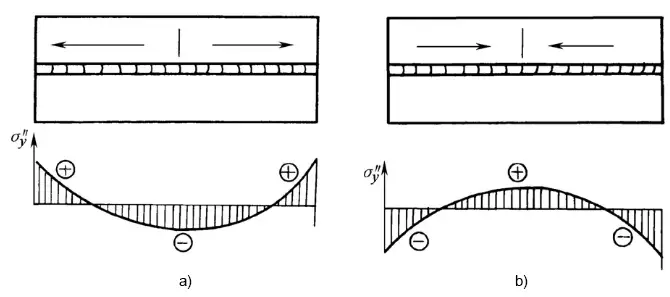

2). Verteilung der Quereigenspannung σy

(1) Die durch die Längsschrumpfung der Schweißung und der angrenzenden plastischen Verformungszone verursachte Querspannung beträgt σ'y

(2) Mechanische Beanspruchung durch Querschrumpfung Jahr σ" y

Verteilung von σ" Y beim Schweißen in verschiedenen Richtungen

1). Auswirkungen auf die strukturelle Festigkeit

2). Einfluss auf die Maßhaltigkeit der Schweißnahtbearbeitung

Innerer Stress Freisetzung und Verformung durch die Bearbeitung

3). Einfluss auf die Stabilität von Druckgliedern

1). Gestaltungsmaßnahmen

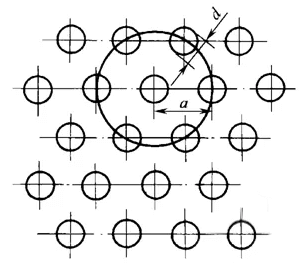

1) Minimieren Sie die Anzahl und Größe der Schweißnähte an der Struktur.

2) Vermeiden Sie eine übermäßige Konzentration von Schweißnähten und halten Sie einen ausreichenden Abstand zwischen den Schweißnähten ein.

Schweißen von Gefäßstutzen

3) Die Verbindungsform mit geringerer Steifigkeit ist zu wählen.

Maßnahmen zur Verringerung der Steifigkeit von Gelenken

2). Prozessmaßnahmen

1) Angemessene Schweißreihenfolge und -richtung bei der Montage.

① Beim Schweißen der Schweißnaht in einer Ebene ist darauf zu achten, dass die Längs- und Querschrumpfung der Schweißnaht relativ frei sein kann.

Sinnvolle Montage und Schweißreihenfolge von Verbindungsnähten

② Die Schweißnaht mit der größten Schrumpfung ist zuerst zu schweißen.

Schweißablauf einer Duplex-Trägerstruktur mit Deckplatte

③ Die Schweißnaht mit der größten Spannung während des Betriebs muss zuerst geschweißt werden.

Schweißreihenfolge eines stumpfen I-Trägers

④ Beim Schweißen einer ebenen Kreuzschweißnaht kann es leicht zu großen Schweißspannungen am Schnittpunkt der Schweißnaht kommen.

Schweißreihenfolge von ebenen Kreuznähten

⑤ Die Struktur, in der Stumpfnähte und Kehlnähte kreuzen.

2) Vorwärmverfahren.

3) Kaltes Schweißen.

4) Reduzieren Sie die Einschränkung der Schweißnähte.

Verringerung der lokalen Steifigkeit und Eigenspannung

Schematische Darstellung der Erhitzungsmethode "Entspannungszone".

1). Verfahren zur Wärmebehandlung

(1) Integrale Wärmebehandlung

(2) Lokale Wärmebehandlung

2). Mechanische Streckmethode

3). Temperaturdifferenz-Stretching-Verfahren

Schematische Darstellung des Abbaus von Eigenspannungen durch die "Temperaturdifferenz-Zugmethode".

4). Hammerschweißen

5). Vibrationsverfahren

1). Mechanische Methoden

(1) Trennungsmethode

Bei der Sektionsmethode wird das geschweißte Bauteil vorsichtig in kleinere Stücke geschnitten, die die Freisetzung und Messung von Eigenspannungen ermöglichen. Diese zerstörende Technik liefert ein umfassendes Spannungsprofil über die Schweißnaht und die Wärmeeinflusszone (WEZ).

(2) Loch-Bohr-Methode

Bei dieser halbzerstörerischen Methode wird ein kleines Loch in den geschweißten Bereich gebohrt und die daraus resultierende Dehnungsrelaxation gemessen. Sie ist besonders effektiv für die Messung der oberflächennahen Eigenspannung und kann Daten über die Spannungsverteilung in verschiedenen Tiefen liefern.

2). Zerstörungsfreie physikalische Methoden

(1) Magnetische Methoden

Techniken wie die Barkhausen-Rauschanalyse (BNA) und die Magnetostriktion nutzen die Beziehung zwischen den magnetischen Eigenschaften eines Materials und seinem Spannungszustand. Diese Methoden eignen sich besonders für ferromagnetische Werkstoffe und können schnelle Messungen vor Ort ermöglichen.

(2) Röntgendiffraktion (XRD)

XRD nutzt das Prinzip des Braggschen Gesetzes, um durch Eigenspannungen verursachte Gitterverformungen zu messen. Diese hochpräzise Methode ist zerstörungsfrei und kann Oberflächenspannungen mit hervorragender räumlicher Auflösung messen, was sie ideal für komplexe Geometrien und mehrlagige Schweißnähte macht.

(3) Ultraschall-Methoden

Diese Verfahren machen sich den akustoelastischen Effekt zunutze, bei dem sich die Geschwindigkeit der Ultraschallwellen mit dem Spannungszustand des Materials ändert. Flugzeitbeugung (TOFD) und kritisch gebrochene Longitudinalwellen (LCR) werden üblicherweise für die Messung von Eigenspannungen durch die Dicke hindurch in dicken geschweißten Bauteilen verwendet.

(4) Neutronenbeugung

Die Neutronenbeugung wird zwar in der ursprünglichen Liste nicht erwähnt, ist aber eine leistungsstarke zerstörungsfreie Methode zur Messung von Eigenspannungen tief in dicken geschweißten Bauteilen. Sie bietet eine hervorragende Eindringtiefe und ist besonders nützlich für komplexe Geometrien und mehrphasige Materialien.

Eine gleichmäßige Erwärmung des gesamten Bauteils vor dem Schweißen kann thermische Unterschiede, die zu Verformungen führen, erheblich verringern. Dies kann mit Hilfe von Öfen oder anderen kontrollierten Erwärmungsmechanismen erreicht werden. Auch die Gewährleistung einer gleichmäßigen Abkühlung durch senkrechtes Aufhängen des Bauteils mit guter Luftzufuhr ist entscheidend, um eine unterschiedliche Kontraktion zu verhindern.

Das Vorwärmen des Metalls vor dem Schweißen trägt dazu bei, die Temperaturunterschiede zwischen dem Schweißbereich und dem übrigen Werkstück zu verringern. Dadurch werden abrupte Ausdehnungen und Kontraktionen minimiert, wodurch die Gefahr von Verformungen verringert wird.

Starke Klemmen können die Teile während des Schweißens festhalten, so dass sie nicht verrutschen und die Ausrichtung erhalten bleibt. Es ist wichtig, die Klammern gleichmäßig anzulegen, um ungleichmäßige Spannungen zu vermeiden. Spezialisierte Klemmen, wie z. B. Kühlkörperklemmen, können ebenfalls zur Wärmeverteilung beitragen.

Kundenspezifische Vorrichtungen können Teile während des Schweißens in präzisen Positionen halten, so dass sie sich nicht bewegen und die Gefahr von Verformungen verringert wird. Diese Werkzeuge sind besonders nützlich für sich wiederholende Schweißaufgaben in Produktionsumgebungen.

Beim Nahtschweißen wird eine Reihe kurzer Schweißnähte anstelle einer durchgehenden Schweißnaht verwendet. Diese Technik reduziert die Wärmezufuhr in einem lokal begrenzten Bereich und trägt dazu bei, eine übermäßige thermische Ausdehnung und Kontraktion zu verhindern, insbesondere bei dünnen Materialien, die zum Verziehen neigen.

Beim Rückwärtsschweißen wird die Richtung der Schweißung geändert, indem vom Ende der Verbindung ausgehend rückwärts geschweißt wird, um thermische Spannungen auszugleichen und Verzug zu verringern. Mit dieser Technik lassen sich Schrumpfungskräfte gut beherrschen.

Das Hämmern der Schweißraupe mit einem Hammer dehnt das Metall und baut Spannungen ab, was besonders nützlich ist, um Verformungen bei Stumpf- und Ecknähten zu verringern. Es muss darauf geachtet werden, dass nicht zu viel gehämmert wird, da dies zu Oberflächenfehlern führen kann.

Wärmeableitende Klemmen, wie die Dimide 1/4 Serie, verwenden Aluminiumbacken mit Kühlrippen, um die Wärme abzuleiten, was den Verzug reduziert und eine gleichmäßigere Abkühlung der Schweißnaht ermöglicht.

Maschinen von Unternehmen wie SEC Industrial erzielen präzise, verzugsfreie Schweißnähte, indem sie den Schweißprozess genau kontrollieren. Diese Maschinen sind besonders nützlich für komplexe Schweißnähte im Rohrleitungsbau und anderen industriellen Anwendungen.

Wenn die Metallteile vor dem Schweißen genau passen, werden Lücken minimiert und der Bedarf an Schweißgut verringert. Eine ordnungsgemäße Passung der Teile ist für die Aufrechterhaltung der strukturellen Integrität und Ausrichtung der geschweißten Baugruppe unerlässlich.

Die Reinigung von Metalloberflächen vor dem Schweißen verbessert die Schweißqualität und verringert das Risiko von Verformungen und Defekten. Verunreinigungen können das Schweißbad beeinträchtigen und zu einer ungleichmäßigen Erwärmung und Abkühlung führen.

Durch kontrolliertes Erwärmen und Abkühlen der Schweißnaht werden Eigenspannungen reduziert, indem eine gleichmäßigere Spannungsverteilung erreicht wird. Bei diesem Verfahren wird die Schweißnaht auf eine hohe Temperatur erwärmt und dann kontrolliert abgekühlt.

Kühlstäbe aus Kupfer in der Nähe des Schweißbereichs absorbieren überschüssige Wärme, verhindern eine Überhitzung und verringern den Verzug dank der hohen Wärmeleitfähigkeit von Kupfer.

Durch die Umsetzung dieser praktischen Tipps und die Verwendung der richtigen Werkzeuge können Schweißer den Verzug effektiv handhaben und minimieren und so qualitativ hochwertige und strukturell solide geschweißte Komponenten gewährleisten.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Zu den Hauptursachen für Schweißverzug gehören ungleichmäßige Erwärmung und Abkühlung, Eigenspannungen sowie Wärmeausdehnung und -kontraktion. Ungleichmäßige Erwärmung und Abkühlung während des Schweißens führen zu unterschiedlicher Wärmeausdehnung und -kontraktion und damit zu Verzug. Eigenspannungen ergeben sich aus den Druck- und Zugspannungen, die während des Erwärmens und Abkühlens im Grundwerkstoff und im Schweißgut entstehen. Die inhärente thermische Ausdehnung und Kontraktion des Schweißbades beim Erhitzen und Abkühlen erzeugt ebenfalls Spannungen, die zum Verzug beitragen. Darüber hinaus können Faktoren wie Schweißtechnik und -prozess, Materialeigenschaften, Verbindungsvorbereitung, Schweißnahtgröße, Befestigung und Einspannung sowie Wärmezufuhr das Ausmaß des Schweißverzugs erheblich beeinflussen. Das Verständnis dieser Ursachen ist entscheidend für die Umsetzung wirksamer Strategien zur Minimierung des Verzugs und zur Gewährleistung der strukturellen Integrität geschweißter Komponenten.

Wärmeausdehnung und -kontraktion wirken sich aufgrund der Temperaturveränderungen während des Schweißvorgangs erheblich auf den Verzug der Schweißnaht aus. Wenn Metall erhitzt wird, dehnt es sich aus. Diese Ausdehnung wird durch das umgebende kühlere Metall aufgehalten, wodurch innere Spannungen entstehen. Wenn die Schweißnaht abkühlt und erstarrt, zieht sich das Metall zusammen, was zu einer Schrumpfung im Schweißbereich und in der Wärmeeinflusszone (WEZ) führt. Dieser Schrumpfung widersetzt sich auch das kühlere Grundmetall, was zu Zug- und Druckspannungen führt, die die Streckgrenze des Metalls überschreiten können, was zu dauerhafter Verformung und Verzug führt. Diese Verformung kann sich je nach den Schweißbedingungen und den Werkstoffeigenschaften in verschiedenen Formen äußern, z. B. als Längs-, Quer- oder Winkelverformung.

Zu den verschiedenen Arten von Schweißverzug gehören Längsverzug, Querverzug, Winkelverzug, Beulen, Wölbung, Verziehen, Rotationsverzug und Torsionsverzug. Längsverzug tritt in Längsrichtung der Schweißnaht auf und führt zu einer Verkürzung des Werkstücks. Querverzug tritt senkrecht zur Schweißnaht auf und zieht die Kanten der Verbindung zusammen. Beim Winkelverzug verändern sich die Winkel zwischen den geschweißten Teilen aufgrund der ungleichmäßigen Querschrumpfung. Beulen, Wölben und Verziehen sind komplexe Verformungen, bei denen mehrere Arten gleichzeitig auftreten, was dazu führt, dass sich das Metall nach innen wölbt oder verformt. Beim Rotationsverzug handelt es sich um eine Drehbewegung um die Schweißlinie, während der Drallverzug durch ungleichmäßige Erwärmung und Abkühlung entsteht, wodurch sich das Werkstück verdreht. Diese Verformungen werden von Faktoren wie Einspannung, Materialeigenschaften, Schweißkonstruktion, Wärmezufuhr und Schweißverfahren beeinflusst.

Zur Gestaltung von Schweißverbindungen und zur Minimierung des Verzugs können mehrere Strategien angewandt werden. Stellen Sie sicher, dass die Schweißnaht richtig dimensioniert ist, um Überschweißungen zu vermeiden, die die Schrumpfungskräfte erhöhen. Platzieren Sie die Schweißnähte in der Nähe der neutralen Achse und balancieren Sie sie auf beiden Seiten aus, um Hebeleffekte zu reduzieren. Planen Sie eine sorgfältige Schweißfolge und wechseln Sie die Seiten, um Schrumpfungskräften entgegenzuwirken. Schweißen Sie mit Unterbrechungen und minimieren Sie die Anzahl der Schweißdurchgänge. Spannen und Vorrichtungen helfen, die Ausrichtung beizubehalten, während das Voreinstellen der Teile die Schrumpfung berücksichtigt. Thermische Spannungsabbautechniken können Eigenspannungen reduzieren. Optimieren Sie die Schweißparameter, um die Wärmezufuhr zu verringern, und berücksichtigen Sie Konstruktionsentscheidungen, die die benötigte Menge an Schweißgut minimieren. All diese Maßnahmen tragen dazu bei, den Schweißverzug zu verringern.

Um den Verzug beim Schweißen zu verringern, können verschiedene Techniken eingesetzt werden:

Durch die Anwendung dieser Techniken können Schweißer den Verzug erheblich reduzieren, was zu genaueren und stabileren Schweißnähten führt.

Die Wahl des Schutzgases wirkt sich erheblich auf den Schweißverzug aus, da es die thermischen Eigenschaften des Schweißguts, die Wärmeverteilung, die Lichtbogenstabilität und die gesamte Schweißgeometrie beeinflusst. Die Zusammensetzung des Schutzgases, z. B. der Anteil von Argon, Helium, Kohlendioxid und Sauerstoff, kann die Abkühlungsgeschwindigkeit und die Wärmeleitfähigkeit verändern, was sich wiederum auf den Grad der Quer- und Winkelschrumpfung auswirkt. So kann beispielsweise ein höherer Argonanteil die Abkühlung verlangsamen und die Schrumpfung erhöhen, während Helium die Abkühlung beschleunigen und die Schrumpfung verringern kann. Darüber hinaus trägt die Optimierung der Gasdurchflussrate zu einer gleichmäßigen Wärmezufuhr und damit zur Minimierung des Verzugs bei. Daher sind die Auswahl der geeigneten Schutzgaszusammensetzung und die Einhaltung optimaler Durchflussraten entscheidend für die Kontrolle des Schweißverzugs und die Erzielung qualitativ hochwertiger Schweißnähte.