Wie kann man verhindern, dass sich dünne Metallbleche beim Schweißen verziehen? Dieser Artikel befasst sich mit den Ursachen für Schweißverzug, wie z. B. thermische Faktoren und Steifigkeit, und bietet praktische Methoden zu dessen Kontrolle. Es werden Techniken wie die Verwendung geeigneter Schweißparameter und starre Fixierungsmethoden erforscht. Durch die Lektüre erhalten Sie wertvolle Einblicke in die Minimierung und Korrektur von Schweißverzug und können so eine bessere Qualität und Effizienz bei Ihren Schweißprojekten gewährleisten.

Der Begriff "Feinblechbauteil" bezieht sich in der Regel auf Werkstücke, die durch Schweißen von Stahlblechen mit einer Dicke von weniger als 4 mm hergestellt werden, einschließlich Edelstahl, verzinktem Blech und Blech. Beispiele für solche Komponenten, die in unserem Werk hergestellt werden, sind Hangars für Walzgerüste, Fahrerkammern und Baggerfahrerkammern.

Die Kontrolle und Vermeidung von Schweißverzug bei Dünnblech-Verbundwerkstoffen erfordert fortgeschrittene technische Fähigkeiten. Die folgenden Erörterungen basieren auf unserem Konsens und sind nur als Referenz gedacht.

Beim Lichtbogenschweißen handelt es sich um ein Verfahren mit schneller Erwärmung und Abkühlung, was zu ungleichmäßiger Verformung während oder nach dem Schweißen führen kann.

Die wichtigsten Faktoren, die die Schweißverzug sind die thermische Verformung und die Steifigkeit des geschweißten Bauteils. Der thermische Verzug beim Schweißen wird durch die Steifigkeit des Bauteils gesteuert und führt zu plastischem Druckverzug und Restverzug beim Schweißen.

Anders Schweißverfahren erzeugen unterschiedliche Temperaturfelder, was zu unterschiedlichen thermischen Verzerrungen führt.

Im Allgemeinen ist das automatische Schweißen im Vergleich zum manuellen Schweißen zielgerichteter und erzeugt ein engeres und weniger verzerrtes Ergebnis. Bei Verwendung eines dünnen Schweißdrahtes und einer hohen Stromdichte mit CO2-Schutzgas ist die resultierende Wärmekonzentration im CO2 Schutzgasschweißen verursacht weniger Verzerrungen.

Zu den Faktoren, die den Schweißverzug beeinflussen, gehören Schweißstrom, Lichtbogenspannung und Schweißgeschwindigkeit.

Der Schweißverzug nimmt mit der Erhöhung der Streckenenergie zu. Ein höherer Schweißstrom und eine höhere Lichtbogenspannung führen zu einem größeren Schweißverzug, während eine höhere Schweißgeschwindigkeit den Schweißverzug verringert.

Von den drei Parametern hat die Lichtbogenspannung einen erheblichen Einfluss auf den Schweißverzug. Daher führt die Verwendung einer niedrigen Spannung, einer hohen Geschwindigkeit und einer hohen Stromdichte beim automatischen Schweißen zu einem geringeren Schweißverzug.

Je größer die Anzahl der Schweißnähte und je größer der Querschnitt ist, desto größer ist der Schweißverzug.

Kontinuierliches Schweißen und intermittierendes Schweißen führen zu unterschiedlichen Temperaturfeldern und damit zu unterschiedlichen thermischen Verformungen.

Beim kontinuierlichen Schweißen kommt es in der Regel zu größeren Verformungen, während beim diskontinuierlichen Schweißen nur minimale Verformungen auftreten.

Verschiedene Materialien haben unterschiedliche Wärmeleitfähigkeiten, spezifische Wärme und Ausdehnungskoeffizienten, was zu unterschiedlichen thermischen und schweißtechnischen Verformungen führt.

Die Größe und Form der Komponenten

Je höher die Steifigkeit eines Bauteils ist, desto geringer ist sein Schweißverzug.

Anwendung von Reifenklammern

Reifenklammern können zur Erhöhung der Steifigkeit eines Bauteils verwendet werden, was zu einer Verringerung des Schweißverzugs führt.

Montage Schweissverfahren

Die Montage Schweißverfahren kann die Steifigkeit und die Schwerpunktlage von Bauteilen in den verschiedenen Phasen der Montage verändern, was sich erheblich auf den Schweißverzug von Steuerungskomponenten auswirkt.

Im Allgemeinen neigen die Bauteile dazu, unter entspannten Bedingungen einen größeren Schweißverzug und unter engen Bedingungen einen geringeren Schweißverzug zu erfahren.

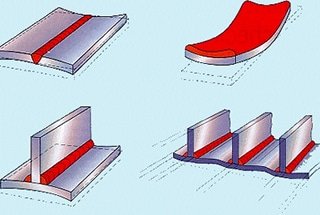

Der Schweißverzug einer Stahlkonstruktion lässt sich in zwei Arten unterteilen: Gesamtverzug und Teilverzug.

Die Gesamtverformung bezieht sich auf Veränderungen der Größe oder Form eines Bauteils nach dem Schweißen, einschließlich der Längs- und Querschrumpfung, die zu einer Verringerung der Gesamtgröße führt, der Biegeverformung (z. B. Hogging und Durchbiegung) und anderer Arten der Verformung.

Unter partiellem Verzug versteht man den Verzug, der in bestimmten Bereichen nach dem Schweißen auftritt, einschließlich Winkelverzug und Wellenverzug.

Die beiden Hauptfaktoren, die sich auf den Restverzug beim Schweißen auswirken, sind der thermische Verzug und die Steifigkeit der Bauteile während des Schweißens. Schweißverfahren. Daher ist es nicht möglich, den Schweißverzug vollständig zu beseitigen.

Um den Restverzug beim Schweißen in den Griff zu bekommen, müssen sowohl die Konstruktion der Feinblechbauteile als auch die Fertigungstechniken berücksichtigt werden. Die Konstruktion von Feinblechbauteilen sollte nicht nur die Anforderungen an Festigkeit und Leistung erfüllen, sondern auch den Schweißverzug und die Arbeitsstunden minimieren.

Die Optimierung der Anordnung von Brammenverbindungen ist entscheidend für die Verringerung des Schweißverzugs. Auch die technischen Eigenschaften der Fugen sollten bei der Planung berücksichtigt werden, da die Missachtung dieser Eigenschaften leicht zu Schweißverzug führen kann.

Der Schweißprozess ist ein wichtiger Aspekt des Stahlbaus, und ein gut geplanter Schweißprozess kann Schweißverzug und Spannungskonzentration wirksam reduzieren.

Um den Schweißverzug zu kontrollieren, sollten folgende Maßnahmen ergriffen werden:

Bei der Herstellung von Stahlkonstruktionen lässt sich Schweißverzug trotz der Maßnahmen, die zur Begrenzung des Schweißverzugs durch Bauteilgestaltung und Konstruktionstechniken getroffen werden, nicht vermeiden. Jeder Schweißverzug, der die Konstruktionsanforderungen übersteigt, muss korrigiert werden.

Die Korrektur beschränkt sich auf die Beseitigung spezifischer Verformungen wie Winkelverzug, Biegeverzug und Wellenverzug. Gesamtverformungen, wie z. B. Längs- und Querschrumpfung, können nur durch Stanz- oder Montagezugaben kompensiert werden.

Bei der mechanischen Korrektur von Stahlkonstruktionen besteht die Gefahr, dass sich das Metall verhärtet und Materialreserven verbraucht werden, weshalb sie nur für Materialien mit guter Plastizität geeignet ist. In der Praxis können große Hydraulik- und Reibungspressen für die mechanische Korrektur verwendet werden.

Die Flammenkorrektur kann die Gesamtverformung des Bauteils korrigieren, indem sie eine irreversible Kompression und plastische Verformung im abgekühlten geschweißten Metallteil bewirkt. Allerdings verbraucht diese Methode auch Plastizität, so dass sie bei spröden oder plastischen Werkstoffen mit Vorsicht angewendet werden sollte.

Die Temperatur der Flammenerwärmung muss richtig kontrolliert werden. Eine zu hohe Temperatur verringert die mechanischen Eigenschaften des Materials, während eine zu niedrige Temperatur die Effizienz der Korrektur verringert.

Die Abkühlgeschwindigkeit hat keinen Einfluss auf die Korrektureffizienz, daher kann während des Aufheizens Wasser gesprüht werden, um die Arbeitseffizienz zu verbessern und die Korrektureffekte zu erhöhen.

Zusammenfassend lässt sich sagen, dass Schweißverzug bei der Herstellung von Stahlkonstruktionen unvermeidlich ist und nur durch wirksame Methoden und Maßnahmen kontrolliert und korrigiert werden kann, wenn er die Toleranzanforderungen überschreitet. Dies sichert sowohl die Qualität der Stahlkonstruktion als auch die Wirtschaftlichkeit.