Haben Sie sich schon einmal gefragt, wie winzige Partikel über den Erfolg oder Misserfolg Ihrer elektronischen Geräte entscheiden können? In diesem Artikel erforschen wir die faszinierende Welt des Flussmittels, des unbesungenen Helden beim Schweißen und Löten. Erfahren Sie, wie dieses wichtige Material für starke, saubere Schweißnähte sorgt und was es für die Qualität Ihrer Elektronik bedeutet. Machen Sie sich bereit, in die Wissenschaft hinter nahtlosen Verbindungen einzutauchen!

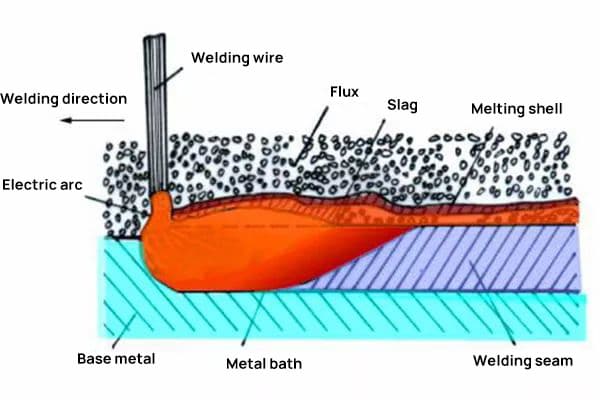

Schweißpulver ist ein wichtiger Hilfsstoff im Schweißprozess, der hauptsächlich aus komplexen chemischen Verbindungen besteht, die die Schweißqualität verbessern und das Schweißbad schützen sollen. Beim Erhitzen während des Schweißens schmilzt diese körnige Substanz und bildet eine schützende Schlacke und Schutzgase, die eine wichtige Rolle bei der metallurgischen Behandlung und der Integrität der Schweißnaht spielen.

Die Zusammensetzung von Schweißpulver hängt von der jeweiligen Schweißanwendung ab, enthält aber in der Regel eine Mischung aus Mineralien, Silikaten, Karbonaten, Fluoriden und Desoxidationsmitteln. Bei einigen Anwendungen, z. B. bei der Elektronikmontage, kann das Flussmittel Kolophonium oder andere organische Verbindungen enthalten. Diese sorgfältig formulierte Mischung erfüllt mehrere wichtige Funktionen:

Die Qualität und die Zusammensetzung des Flussmittels wirken sich direkt auf die Integrität der Schweißnaht, die Korrosionsbeständigkeit und die Gesamtleistung des Produkts aus. In der Elektronikmontage, wo Präzision und Sauberkeit von größter Bedeutung sind, werden häufig spezielle rückstandsarme oder nicht-reinigende Flussmittel verwendet, um den Reinigungsaufwand nach dem Schweißen zu minimieren und dennoch qualitativ hochwertige Lötstellen zu gewährleisten.

Die richtige Auswahl und Anwendung von Schweißpulver, das auf die spezifischen Grundwerkstoffe, Schweißverfahren und Endverwendungsanforderungen zugeschnitten ist, ist für die Erzielung einer optimalen Schweißqualität und die Einhaltung strenger Industrienormen von entscheidender Bedeutung.

Das Schweißpulver besteht aus einer Mischung von Mineralien, darunter Marmor, Quarz, Fluorit und andere, sowie aus Chemikalien wie Titan Dioxid und Zellulose.

Die Hauptanwendung von Schweißpulver ist das Unterpulverschweißen und das Elektroschlackeschweißen.

Weiterführende Lektüre: Arten des Schweißens

In den vergangenen Jahrzehnten wurden bei der Herstellung elektronischer Produkte häufig Flussmittel aus Kolophoniumharz verwendet, die hauptsächlich aus Kolophonium, Harz, halogenhaltigen Aktivatoren, Additiven und organischen Lösungsmitteln bestehen.

Obwohl diese Art von Flussmittel eine gute Lötbarkeit und niedrige Kosten aufweist, entstehen nach dem Schweißen hohe Rückstände. Diese Rückstände enthalten Halogenidionen, die allmählich Probleme verursachen, wie z. B. eine geringere elektrische Isolierleistung und Kurzschlüsse.

Um dieses Problem zu lösen, müssen die Kolophoniumharz-Flussmittelrückstände auf der elektronischen Leiterplatte gereinigt werden, was nicht nur die Produktionskosten erhöht, sondern auch dazu führt, dass das zur Reinigung der Kolophoniumharz-Flussmittelrückstände verwendete Lösungsmittel hauptsächlich aus Fluorchlorverbindungen besteht. Bei dieser Verbindung handelt es sich um einen Stoff, der die Ozonschicht in der Atmosphäre abbaut und der derzeit verboten ist und aus dem Verkehr gezogen wird.

Aus verschiedenen Gründen verwenden viele Unternehmen jedoch immer noch das Verfahren des Lötens mit Kolophoniumflussmittel und der anschließenden Reinigung mit einem Fluorchlorreiniger, das wenig effizient und teuer ist und die Umwelt stark belastet.

Das No-Clean-Flussmittel, das auf dem Markt häufiger verwendet wird und von höherer Qualität ist, setzt sich zusammen aus: organischen Lösungsmitteln, Naturharzen und deren Derivaten, Tensiden aus Kunstharzen, organischen Säureaktivatoren, Korrosionsschutzmitteln, Co-Lösungsmitteln und Filmbildnern.

Einfach ausgedrückt handelt es sich um eine homogene, transparente Mischlösung, die durch Auflösen verschiedener fester Bestandteile in verschiedenen Flüssigkeiten entsteht, wobei jeder Bestandteil unterschiedliche Anteile und Funktionen hat.

Organische Lösungsmittel:

Ein Gemisch aus einer oder mehreren Arten von Ketonen, Alkoholen und Estern, wie z. B. Ethanol, Propanol, Butanol, Aceton, Toluol-Isobutyl-Keton, Ethylacetat, Butylacetat, usw.

Als flüssige Komponente besteht ihre Hauptfunktion darin, die festen Bestandteile im Flussmittel aufzulösen, um eine homogene Lösung zu bilden, die es den zu lötenden Komponenten erleichtert, eine angemessene Menge an Flussmittelkomponenten gleichmäßig aufzutragen, während sie auch leichten Schmutz und Öl auf der Metalloberfläche reinigen kann.

| Bestandteil Komponenten | Primäre Funktion | |

| Flüchtige Bestandteile | Lösungsmittel | Regulierung der Viskosität und Dispersion von festen Bestandteilen |

| Solide Komposition | Harz | Hauptbestandteile, katalytische Lötfunktionen |

| Dispersionsmittel | Verhinderung von Entmischung, Fließeigenschaften | |

| Aktivator | Desoxidation | |

Naturharze und ihre Derivate oder Tenside aus Kunstharzen:

Halogenhaltige Tenside haben eine hohe Aktivität und Lötfähigkeit, aber da Halogenionen schwer zu reinigen sind, Ionenrückstände hoch sind und Halogenelemente (hauptsächlich Chloride) starke korrosive Eigenschaften haben, eignen sie sich nicht als Rohstoffe für No-Clean-Flussmittel.

Nicht-halogenhaltige Tenside haben eine etwas schwächere Aktivität, aber weniger Ionenrückstände. Bei den Tensiden handelt es sich hauptsächlich um nichtionische Tenside aus der Familie der Fettsäuren oder aus der Familie der Aromaten. Ihre Hauptfunktion besteht darin, die Oberflächenspannung zu verringern, die entsteht, wenn das Lot mit dem Metall des Bleis in Berührung kommt, die Benetzungskraft der Oberfläche zu erhöhen, das Eindringen organischer Säureaktivatoren zu verbessern und auch eine Rolle als Schaumbildner zu spielen.

Aktivator für organische Säuren:

Besteht aus einer oder mehreren Arten von Dicarbonsäuren oder aromatischen Säuren, wie Bernsteinsäure, Glutarsäure, Itaconsäure, Salicylsäure, Fumarsäure, Heptansäure, Apfelsäure, Bernsteinsäure usw., und seine Hauptfunktion besteht darin, Oxide auf dem Bleifuß und der Oberfläche des geschmolzenen Lots zu entfernen, und es ist einer der wichtigsten Bestandteile des Flussmittels.

Korrosionsschutzmittel:

Reduziert die Rückstände von festen Bestandteilen wie Harzen und Aktivatoren nach der Hochtemperaturzersetzung.

Co-Lösungsmittel:

Verhindert die Tendenz fester Bestandteile wie Aktivatoren, aus der Lösung zu desorbieren, und vermeidet die ungleichmäßige Verteilung von Aktivatoren.

Filmbildendes Mittel:

Während des Lötprozesses des Bleis fällt das aufgetragene Flussmittel aus und kristallisiert, um einen gleichmäßigen Film zu bilden. Die Rückstände nach der Hochtemperaturzersetzung können durch das Vorhandensein des filmbildenden Mittels schnell verfestigt, gehärtet und in ihrer Klebrigkeit reduziert werden.

Das Funktionsprinzip des Flussmittels ist von grundlegender Bedeutung für die Erzielung hochwertiger Schweißnähte in verschiedenen Metallverarbeitungsprozessen. Flussmittel spielen eine entscheidende Rolle bei der Entfernung von Oberflächenoxiden, der Verbesserung der Benetzbarkeit und der Förderung starker metallurgischer Bindungen zwischen dem Grundmetall und dem Zusatzwerkstoff.

Während des Schweißvorgangs entfernt das Flussmittel durch chemische Reaktionen aktiv die Oxidschicht von der Oberfläche des Schweißmaterials. Diese Reinigungswirkung wird in erster Linie durch Aktivatoren in der Flussmittelzusammensetzung erzielt. Diese Aktivatoren, in der Regel Halogenidverbindungen oder organische Säuren, bauen Metalloxide schnell ab und lösen sie auf, wodurch eine saubere Oberfläche für die Verbindung entsteht.

Gleichzeitig verringert das Flussmittel die Oberflächenspannung zwischen dem geschmolzenen Lot und dem Grundmetall. Diese Verringerung der Oberflächenspannung wird durch die Wirkung der in der Flussmittelformulierung enthaltenen Tenside erreicht. Durch die Verringerung der Oberflächenspannung verbessert das Flussmittel die Fließ- und Benetzungseigenschaften des flüssigen Lots erheblich, so dass es sich gleichmäßig ausbreiten und selbst in die kleinsten Spalten der Verbindung eindringen kann.

Die vielschichtige Wirkung von Flussmitteln lässt sich in mehrere Schlüsselfunktionen unterteilen:

Bei Wellenlötanwendungen, wie sie in der Elektronikfertigung verwendet werden, wird die Benetzungswirkung des Flussmittels besonders deutlich. Wenn das gelötete Bauteil die geschmolzene Lötwelle verlässt, bewirkt die durch das Flussmittel hervorgerufene Benetzung, dass überschüssiges Lot gleichmäßig an den Anschlüssen oder Stiften herunterfließt. Dies trägt dazu bei, häufige Defekte wie Lötbrücken zwischen benachbarten Verbindungen oder die Bildung scharfer Lötstellen zu verhindern.

Die Wirksamkeit von Flussmitteln hängt in hohem Maße von ihrer Zusammensetzung ab, die auf bestimmte Schweißverfahren, Grundmetalle und Betriebstemperaturen zugeschnitten ist. Moderne Flussmittelformulierungen enthalten oft fortschrittliche Zusatzstoffe, um die Leistung zu verbessern, die Umweltbelastung zu verringern und die immer strengeren Herstellungsvorschriften zu erfüllen.

Funktionen des Flusses:

(1) Entfernen von Oxiden und Verunreinigungen von der Schweißoberfläche, wodurch der Schmelzpunkt und die Oberflächenspannung des Zusatzwerkstoffs gesenkt werden. Dies erleichtert das schnelle Erreichen der optimalen Löttemperatur und erhöht die Prozesseffizienz.

(2) Schaffung einer Schutzatmosphäre um das geschmolzene Schweißbad herum, die es vor schädlichen atmosphärischen Gasen wie Sauerstoff und Stickstoff abschirmt, die sonst zu Porosität oder Versprödung führen könnten.

(3) Optimierung der Viskosität und der Fließeigenschaften des flüssigen Zusatzwerkstoffs, um eine ordnungsgemäße Kapillarwirkung und eine vollständige Füllung des Fugenspalts zu gewährleisten, was für die Herstellung hochwertiger, leckfreier Lötverbindungen entscheidend ist.

(4) Reagieren chemisch mit Metalloxiden auf den Oberflächen des Grundmaterials und des Schweißzusatzes und lösen diese auf, wodurch eine effektive Benetzung gefördert und die Bildung starker metallurgischer Verbindungen an der Verbindungsstelle erleichtert wird.

(5) Bildung einer schützenden Schlackenschicht über dem erstarrenden Schweißgut, die eine Reoxidation beim Abkühlen verhindert und zur Gesamtintegrität der Verbindung beiträgt.

(6) Verbesserung der Oberflächenaktivität sowohl des Schweißzusatzes als auch der Grundwerkstoffe durch Verringerung der Grenzflächenspannungen, wodurch die Benetzbarkeit und Verteilung des geschmolzenen Schweißzusatzes verbessert wird.

(7) Modifizierung der rheologischen Eigenschaften des geschmolzenen Zusatzwerkstoffs, häufig durch Bildung eines eutektischen Flussmittel-Metall-Gemischs, wodurch die Fließfähigkeit und die Benetzungseigenschaften weiter verbessert werden.

(8) Wirken als Wärmeübertragungsmedium, verbessern die Wärmeverteilung von der Wärmequelle (z. B. Brenner, Induktionsspule oder Ofen) zum Verbindungsbereich, gewährleisten eine gleichmäßigere Erwärmung und verringern das Risiko einer örtlichen Überhitzung.

(9) Sie tragen zur ästhetischen Qualität der fertigen Verbindung bei, indem sie eine glatte Kehlnahtbildung fördern und Oberflächenunregelmäßigkeiten reduzieren, was bei sichtbaren oder kosmetischen Anwendungen besonders wichtig sein kann.

(10) Einige fortschrittliche Flussmittel enthalten Legierungselemente, die in die Verbindung diffundieren können, wodurch die mechanischen Eigenschaften oder die Korrosionsbeständigkeit der Lötverbindung verbessert werden können.

Funktionen des Flussmittels beim Unterpulverschweißen:

(1) Mechanischer und chemischer Schutz: Beim Lichtbogenschweißen schmilzt das Flussmittel und bildet eine schützende Schlackenschicht über dem Schweißbad. Diese Schicht schützt das geschmolzene Metall vor atmosphärischen Gasen und verhindert Oxidation und Stickstoffabsorption, die zu Porosität und Versprödung der Schweißnaht führen könnten. Das Flussmittel bietet außerdem eine stabile Gasumgebung für die Wartung des Lichtbogens.

(2) Metallurgische Veredelung: Das Flussmittel überträgt Legierungselemente in das Schweißbad und passt dessen chemische Zusammensetzung an. Es kann auch Verunreinigungen durch Schlacke-Metall-Reaktionen entfernen und so die mechanischen Eigenschaften und die Qualität der Schweißnaht verbessern.

(3) Schweißraupenformung und -stabilisierung: Das Flussmittel fördert die Bildung einer glatten, gleichmäßigen Schweißraupe mit gutem Einbrand und minimalen Spritzern. Die Viskosität und Oberflächenspannung des geschmolzenen Flussmittels tragen zur Steuerung der Dynamik des Schweißbades und des Erstarrungsverhaltens bei.

Der Schmelzpunkt des Flussmittels sollte in der Regel 10-30 °C niedriger sein als der des Grundmetalls und des Schweißdrahtes. Bei speziellen Anwendungen kann ein Flussmittel mit einem höheren Schmelzpunkt verwendet werden. Liegt der Schmelzpunkt des Flussmittels deutlich unter dem des Grundmetalls, kann es vorzeitig schmelzen und seine Wirksamkeit durch Verdampfung oder vorzeitige Reaktionen verlieren.

Die Wahl des Flussmittels hängt weitgehend von den Eigenschaften der Oxidschicht des Grundmetalls ab:

Flussmittel auf Fluoridbasis sind ebenfalls weit verbreitet, reagieren gleichmäßig und hinterlassen nur minimale Rückstände. Bortrifluorid (BF3), gemischt mit Stickstoff, wird zum Beispiel zum Hochtemperaturlöten von Edelstahl verwendet.

Für das Löten bei niedrigeren Temperaturen (unter 450°C) werden weiche Flussmittel verwendet:

(1) Schmelzpunkteigenschaften:

Das Flussmittel muss einen niedrigeren Schmelzpunkt haben als die Lötlegierung. Dadurch wird sichergestellt, dass das Flussmittel aktiv wird und seine Funktionen erfüllt, bevor das Lot schmilzt, und die Oberflächen für eine optimale Verbindung vorbereitet.

(2) Physikalische Eigenschaften in Bezug auf das Lot:

Das Flussmittel sollte im Vergleich zum Lot eine geringere Oberflächenspannung, Viskosität und Dichte aufweisen. Diese Eigenschaften ermöglichen es dem Flussmittel, sich leicht über den Verbindungsbereich zu verteilen und vom geschmolzenen Lot verdrängt zu werden, wodurch eine vollständige Abdeckung gewährleistet und das Risiko von Flussmitteleinschlüssen minimiert wird.

(3) Chemische Verträglichkeit und Funktionalität:

Ein ideales Flussmittel sollte die zu verbindenden Grundwerkstoffe nicht angreifen. Es muss die Fließfähigkeit des Lots verbessern und gleichzeitig die Oxidschichten von den Metalloberflächen bei der Löttemperatur wirksam entfernen. Diese doppelte Wirkung fördert eine bessere Benetzung und stärkere metallurgische Verbindungen.

(4) Überlegungen zur Nachbearbeitung:

Flussmittelrückstände sollten nach dem Lötprozess leicht zu entfernen sein. Diese Eigenschaft ist entscheidend für die Sauberkeit des Endprodukts, die Vermeidung potenzieller langfristiger Zuverlässigkeitsprobleme und die Erleichterung nachfolgender Fertigungsschritte oder Oberflächenbehandlungen.

(5) Gesundheit und Umweltsicherheit:

Das Flussmittel sollte während des Lötvorgangs keine giftigen Gase oder starken Gerüche erzeugen. Diese Anforderung ist wichtig, um die Gesundheit der Arbeitnehmer zu schützen und Umweltverschmutzung zu vermeiden. Sie entspricht modernen Fertigungsstandards, die der Sicherheit am Arbeitsplatz und der Umweltverantwortung Vorrang einräumen.

Es gibt mehrere Möglichkeiten, Schweißpulver zu klassifizieren, darunter die Verwendung, das Herstellungsverfahren, die chemische Zusammensetzung, die metallurgischen Eigenschaften beim Schweißen sowie der pH-Wert und die Partikelgröße des Schweißpulvers.

Unabhängig von der verwendeten Klassifizierungsmethode hebt sie nur bestimmte Aspekte des Schweißpulvers hervor und umfasst nicht alle seine Eigenschaften.

Zu den gängigen Klassifizierungsmethoden gehören:

Ein neutrales Schweißpulver ist ein spezielles Verbrauchsmaterial, das die chemische Integrität sowohl des aufgetragenen Metalls als auch des Schweißdrahts während des Schweißvorgangs aufrechterhält. Dieses Flussmittel wurde entwickelt, um chemische Wechselwirkungen zu minimieren und sicherzustellen, dass die Zusammensetzung des Schweißguts eng mit der des Grundwerkstoffs und des Zusatzwerkstoffs übereinstimmt.

Neutrale Flussmittel sind besonders vorteilhaft bei Mehrlagenschweißungen, vor allem bei dicken Werkstoffen mit mehr als 25 mm Durchmesser. Ihre nicht reaktive Natur macht sie ideal für die Aufrechterhaltung gleichmäßiger mechanischer Eigenschaften über die gesamte Schweißnaht hinweg, was für die strukturelle Integrität in der Schwerindustrie, wie z. B. im Schiffbau, bei der Herstellung von Druckbehältern und bei groß angelegten Infrastrukturprojekten, entscheidend ist.

Zu den wichtigsten Merkmalen von neutralen Schweißpulvern gehören:

a. Minimaler Oxidgehalt: Im Gegensatz zu aktiven Flussmitteln enthalten neutrale Flussmittel nur geringe Mengen an Oxiden wie SiO2, MnO und FeO. Diese Zusammensetzung trägt dazu bei, unerwünschte Legierungsreaktionen beim Schweißen zu verhindern.

b. Nicht oxidierende Eigenschaften: Die Flussmittelformulierung ist so konzipiert, dass sie eine inerte Atmosphäre um das Schweißbad herum erzeugt, die es wirksam vor Luftsauerstoff abschirmt und die Oxidation des Schweißguts verhindert.

c. Empfindlichkeit gegenüber dem Zustand des Grundmetalls: Beim Schweißen auf stark oxidierten Grundwerkstoffen bieten neutrale Flussmittel möglicherweise keine ausreichende Reinigungswirkung. Dies kann zu möglichen Schweißfehlern wie Porosität und Rissbildung in der Schweißraupe führen. Daher ist eine ordnungsgemäße Oberflächenvorbereitung bei der Verwendung neutraler Flussmittel von entscheidender Bedeutung.

d. Gleichmäßige Lichtbogenstabilität: Neutrale Flussmittel fördern stabile Lichtbogeneigenschaften, die einen gleichmäßigen Metallübergang und eine gleichmäßige Schweißraupenbildung ermöglichen.

e. Ausgezeichnete Ablösbarkeit der Schlacke: Die von neutralen Flussmitteln gebildete Schlacke lässt sich in der Regel leicht von der Schweißoberfläche ablösen, was den Reinigungsbedarf nach dem Schweißen verringert und die Produktivität erhöht.

f. Kontrollierte Wärmeeinbringung: Diese Flussmittel tragen oft zur Aufrechterhaltung einer optimalen Wärmeeinbringung bei, was für die Kontrolle des Korngefüges und die Minimierung der Wärmeeinflusszone (WEZ) bei Mehrlagenschweißungen entscheidend ist.

Bei der Auswahl eines neutralen Schweißpulvers müssen Faktoren wie die Zusammensetzung des Grundmetalls, die Schweißparameter und die spezifischen Anwendungsanforderungen berücksichtigt werden, um eine optimale Schweißqualität und -leistung zu gewährleisten.

Ein aktives Schweißpulver ist eine spezielle Verbindung, die geringe Mengen an Desoxidationsmitteln, hauptsächlich Mangan (Mn) und Silizium (Si), enthält. Diese Art von Flussmittel spielt eine entscheidende Rolle bei der Verbesserung der Schweißnahtqualität, indem es die Beständigkeit gegen Porosität und Rissbildung, zwei häufige Fehler bei Schweißverfahren, verbessert.

Zu den wichtigsten Merkmalen eines aktiven Schweißpulvers gehören:

a. Beeinflussung der chemischen Zusammensetzung: Das Vorhandensein von Desoxidationsmitteln wie Mn und Si kann die chemische Zusammensetzung des abgeschiedenen Schweißguts erheblich beeinflussen. Dieser Effekt ist besonders empfindlich gegenüber Schwankungen der Lichtbogenspannung. Je höher die Lichtbogenspannung, desto mehr Mn und Si werden in das Schweißbad übertragen, was zu folgenden Ergebnissen führt:

b. Verbesserte Porositätsvermeidung: Aktive Schweißpulver weisen eine bessere Fähigkeit zur Verhinderung von Porosität auf. Dies wird durch zwei Hauptmechanismen erreicht:

c. Verbessertes Erscheinungsbild der Schweißraupe: Die aktiven Komponenten im Flussmittel tragen zu einer besseren Benetzung und Ausbreitung des geschmolzenen Metalls bei, was zu glatteren Schweißraupenprofilen und einer besseren Verschmelzung mit dem Grundwerkstoff führt.

d. Ablösbarkeit der Schlacke: Aktive Flussmittel erzeugen in der Regel eine Schlacke, die sich nach dem Schweißen leicht entfernen lässt, was die Reinigungs- und Inspektionsprozesse nach dem Schweißen erleichtert.

e. Vielseitigkeit: Aktive Schweißpulver eignen sich für eine breite Palette von Grundmetallen und Schweißpositionen und sind damit eine vielseitige Wahl für viele industrielle Anwendungen.

Ein legiertes Schweißpulver ist ein spezieller Schweißzusatzwerkstoff, der zusätzliche Legierungselemente enthält, die hauptsächlich als Übergangsmetalle dienen. Diese Flussmittel werden in erster Linie durch ein Sinterverfahren hergestellt, bei dem das Pulvergemisch verdichtet und unter seinen Schmelzpunkt erhitzt wird, um eine feste, zusammenhängende Masse zu bilden.

Zu den wichtigsten Anwendungen von legierten Schweißpulvern gehören:

Zu den wichtigsten Merkmalen und Vorteilen von legierten Schweißpulvern gehören:

Bei der Auswahl eines legierten Schweißpulvers müssen Aspekte wie die Zusammensetzung des Grundmetalls, die gewünschten Schweißeigenschaften und die spezifischen Anwendungsanforderungen sorgfältig geprüft werden, um eine optimale Leistung und Schweißqualität zu gewährleisten.

Schmelzschweißpulver wird in einem präzisen metallurgischen Verfahren hergestellt, bei dem verschiedene mineralische Rohstoffe sorgfältig kombiniert werden. Diese Materialien werden nach bestimmten Rezepturen dosiert, um die gewünschten Schweißeigenschaften zu erzielen. Das Gemisch wird dann einer Hochtemperaturverarbeitung unterzogen, die in der Regel über 1300 °C liegt, wodurch die Komponenten schmelzen und gründlich homogenisiert werden.

Das geschmolzene Flussmittel wird schnell in Wasser abgeschreckt, wodurch sich ein glasartiges Granulat bildet. Dieser Abschreckungsprozess formt nicht nur das Flussmittel, sondern verleiht ihm auch spezifische Eigenschaften, die für seine Schweißleistung entscheidend sind. Das Granulat wird anschließend getrocknet, um die Feuchtigkeit zu entfernen, zerkleinert, um die gewünschte Partikelgrößenverteilung zu erreichen, und gesiebt, um die Gleichmäßigkeit zu gewährleisten. Schließlich wird das verarbeitete Flussmittel für den Vertrieb und die Verwendung in Schweißanwendungen verpackt.

Ein in China weithin anerkanntes Klassifizierungssystem für schmelzende Schweißpulver ist die "HJ"-Serie. Diese alphanumerische Bezeichnung liefert wertvolle Informationen über die Zusammensetzung des Flussmittels:

Dieses standardisierte System ermöglicht Schweißern und Ingenieuren eine schnelle Identifizierung der wichtigsten Eigenschaften des Flussmittels und erleichtert die richtige Auswahl für bestimmte Schweißanwendungen und Grundwerkstoffe.

Nach genauer Dosierung der Rohstoffe werden die Zutaten in einem zweistufigen Verfahren gemischt. Zunächst sorgt das Trockenmischen für eine gleichmäßige Verteilung der Komponenten. Anschließend wird ein Bindemittel, in der Regel Natriumsilikat (Wasserglas), zum Nassmischen hinzugefügt, um eine optimale Kohäsion und Plastizität zu erreichen.

Das homogenisierte Gemisch wird dann in einer Granulierungsphase zu Partikeln bestimmter Größe und Form geformt, um die Leistung des Flussmittels und seine Handhabungseigenschaften zu verbessern. Dieses granulierte Material wird zur kontrollierten Aushärtung und zum Feuchtigkeitsentzug in einen Trockenofen befördert, was für die Stabilität des Flussmittels entscheidend ist.

In der letzten Phase wird das Granulat bei ca. 500°C (932°F) gesintert. Dieser Hochtemperaturprozess erleichtert die teilweise Verschmelzung des Granulats und verbessert seine Festigkeit, Dichte und chemische Reaktivität. Die Sintertemperatur wird sorgfältig geregelt, um die gewünschten Eigenschaften des Flussmittels zu erhalten, ohne sein Schmelzverhalten beim Schweißen zu beeinträchtigen.

In China werden gesinterte Schweißpulver in der Regel mit der Vorsilbe "SJ" bezeichnet, gefolgt von einem dreistelligen Code. Die erste Ziffer nach "SJ" gibt das primäre Schlackensystem an, das die grundlegenden chemischen und physikalischen Eigenschaften des Flussmittels bestimmt. Die beiden folgenden Ziffern unterscheiden zwischen verschiedenen Marken oder Formulierungen innerhalb desselben Schlackensystems, die oft spezifische Leistungsmerkmale oder beabsichtigte Anwendungen widerspiegeln.

So gehören beispielsweise SJ101 und SJ102 zum selben Schlackensystem (mit "1" gekennzeichnet), können aber leichte Abweichungen in der Zusammensetzung oder den Eigenschaften aufweisen, um unterschiedlichen Schweißbedingungen oder Materialien gerecht zu werden.

Flussmittel lassen sich grob in organische, anorganische und harzbasierte Varianten einteilen, die jeweils unterschiedliche Eigenschaften und Anwendungen bei Metallverbindungsprozessen haben.

Flussmittel auf Harzbasis, die hauptsächlich aus Baumsekreten gewonnen werden, sind Naturprodukte, die für ihre geringe Korrosivität bekannt sind. Kolophonium, das bekannteste Beispiel für diese Kategorie, hat dem Begriff "Kolophoniumflussmittel" seinen Namen gegeben. Aufgrund seiner milden Eigenschaften eignet es sich besonders für elektronische und andere empfindliche Anwendungen, bei denen minimale Rückstände und die Reinigung nach dem Löten von entscheidender Bedeutung sind.

Die Klassifizierung der Flussmittel kann auch auf ihrer Kompatibilität mit verschiedenen Lötmitteln basieren, was zu einer Unterscheidung zwischen weichen und harten Flussmitteln führt. Diese Kategorisierung ist auf die Eigenschaften des verwendeten Lots abgestimmt und gewährleistet eine optimale Leistung bei verschiedenen Verbindungsvorgängen.

Bei der Montage und Wartung elektronischer Produkte werden in der Regel mehrere Arten von weichen Flussmitteln verwendet:

Die Auswahl eines geeigneten Flussmittels hängt von verschiedenen Faktoren ab, darunter die zu verbindenden Grundmetalle, die spezifische Lötanwendung, die Umgebungsbedingungen und die Anforderungen an die Reinigung nach dem Löten. So werden beispielsweise No-Clean-Flussmittel in Situationen bevorzugt, in denen eine Reinigung nach dem Löten unpraktisch ist, während aktivere Flussmittel für das Verbinden schwer zu lötender Metalle oder stark oxidierter Oberflächen erforderlich sein können.

Bei der Auswahl des am besten geeigneten Flussmittels für eine bestimmte Anwendung müssen Faktoren wie die Aktivierungstemperatur des Flussmittels, Reinigungsmethoden, Korrosionspotenzial und Kompatibilität mit dem Lötprozess berücksichtigt werden. Dies gewährleistet eine optimale Verbindungsqualität, Zuverlässigkeit und langfristige Leistung der gelöteten Baugruppe.

Kontrolle der Flusstrocknung und Wärmekonservierung

Vor der Verwendung muss das Flussmittel gemäß den Spezifikationen des Herstellers eingebrannt werden. Diese Trocknungsparameter werden aus strengen Tests und Prozesskontrollen abgeleitet, was zu qualitätsgesicherten, validierten Daten führt. Obwohl es sich hierbei um Unternehmensstandards handelt, können die Anforderungen von Unternehmen zu Unternehmen variieren.

JB4709-2000 "Welding Procedure for Steel Pressure Vessels" (Schweißverfahren für Stahldruckbehälter) enthält empfohlene Trocknungstemperaturen und Verweilzeiten für Flussmittel. Im Allgemeinen sollte die Stapelhöhe beim Trocknen von Flussmitteln 5 cm nicht überschreiten. Bei der Lagerung von Schweißmaterial werden oft größere Mengen getrocknet, wobei dickere Schichten gegenüber dünnen bevorzugt werden. Die strikte Einhaltung dieser Richtlinien ist entscheidend, um eine gründliche Trocknung des Flussmittels zu gewährleisten.

Um eine unzureichende Trocknung durch übermäßiges Stapeln zu vermeiden, verlängern Sie die Trocknungszeiten proportional zur Dicke der Flussmittelschicht. Führen Sie die Trocknung von Flussmitteln systematisch durch und berücksichtigen Sie dabei Faktoren wie die Umgebungsfeuchtigkeit, die Zusammensetzung des Flussmittels und die beabsichtigte Anwendung.

Kontrolle des Flussmittelmanagements vor Ort und der Recyclingentsorgung

Sorgen Sie für einen sauberen Schweißbereich, um eine Verunreinigung des Flussmittels durch Schmutz zu vermeiden. Flussmittel für die Polsterung sollten vorschriftsmäßig dosiert und idealerweise bei etwa 50 °C gehalten werden. Sorgen Sie für ein rechtzeitiges Recycling des Flussmittels, um das Risiko einer Verunreinigung zu minimieren.

Für wiederverwendetes Flussmittel verwenden Sie ein Sieb mit 8-40 Maschen, um Verunreinigungen und feines Pulver zu entfernen. Mischen Sie dieses mit neuem Flussmittel in einem Verhältnis von 1:3 (gebraucht:neu). Vor der Wiederverwendung trocknen Sie die Mischung 2 Stunden lang bei 250-350 °C und lagern sie dann bis zur Verwendung in einem 100-150 °C warmen Ofen. Die Lagerung im Freien ist strengstens untersagt.

Führen Sie unter schwierigen Feldbedingungen oder in Umgebungen mit hoher Luftfeuchtigkeit strenge Baustellenmanagementverfahren ein. Testen Sie das Flussmittel regelmäßig auf Feuchtigkeitsbeständigkeit und mechanische Einschlüsse. Kontrollieren Sie die Feuchtigkeitsabsorptionsrate und mechanische Verunreinigungen. Vermeiden Sie unüberlegtes Stapeln und unbeabsichtigtes Mischen von Flussmitteln.

Anforderungen an die Partikelgröße und -verteilung des Flussmittels

Die Größe der Flussmittelpartikel hat einen erheblichen Einfluss auf die Schweißleistung. Eine optimale Dimensionierung gewährleistet die richtige Durchlässigkeit des Flussmittels, minimiert die kontinuierlichen Lichtbogenemissionen und verhindert Lufteinschlüsse im Schweißbad, die zu Porosität führen können. Flussmittel werden in der Regel in zwei Kategorien eingeteilt:

Im Allgemeinen sollte feines Pulver unterhalb der angegebenen Größe 5% nicht überschreiten, während grobe Partikel oberhalb der angegebenen Größe weniger als 2% betragen sollten. Eine regelmäßige Analyse der Partikelgrößenverteilung ist unerlässlich, um geeignete Schweißstromparameter zu bestimmen und eine gleichbleibende Schweißqualität zu gewährleisten.

Kontrolle der Fluxschichtdicke und der Streuhöhe der Halde

Die genaue Steuerung der Flussmittelschichtdicke ist von entscheidender Bedeutung, wobei der optimale Bereich in der Regel zwischen 25-40 mm liegt. Unzureichende oder zu dicke Flussmittelschichten können zu Oberflächendefekten wie Grübchen, Flecken und Poren führen, was eine unregelmäßige Schweißraupengeometrie zur Folge hat.

Bei der Verwendung von gesintertem Flussmittel ist aufgrund seiner geringeren Dichte die Florhöhe um 20-50% höher als bei geschmolzenem Flussmittel. Passen Sie die Dicke der Flussmittelschicht proportional zu Drahtdurchmesser und Schweißstrom an: größere Drahtdurchmesser und höhere Ströme erfordern dickere Flussmittelschichten.

Nicht standardisierte Schweißverfahren oder unsachgemäße Handhabung von feinem Pulverflussmittel können zu intermittierenden Oberflächenfehlern führen. Diese können zwar die zerstörungsfreie Prüfung bestehen, aber die Qualität des Aussehens beeinträchtigen und die Dicke der Schale lokal reduzieren. Führen Sie strenge Prozesskontrollen und ein angemessenes Flussmittelmanagement ein, um diese Probleme zu entschärfen und gleichbleibende, hochwertige Schweißnähte zu gewährleisten.

Die Auswahl des richtigen Schweißpulvers ist entscheidend für die Erzielung hochwertiger Schweißergebnisse. Obwohl die Anwender in der Regel keine umfassenden chemischen Analysen durchführen können, gibt es mehrere praktische Methoden zur Bewertung und Auswahl des richtigen Schweißpulvers:

Was ist ein Flussmittel beim Schweißen?

Flussmittel beim Schweißen ist ein chemisches Mittel, das zur Förderung der Verschmelzung, zum Schutz des Schweißbades und zur Verbesserung der Qualität der endgültigen Schweißnaht verwendet wird. Es erfüllt mehrere wichtige Funktionen: Es verhindert die Oxidation, entfernt Verunreinigungen, stabilisiert den Lichtbogen und verbessert das Eindringen der Schweißnaht. Flussmittel kann als Umhüllung auf Elektroden (Stangenschweißen), im Rohrdraht (Fülldrahtschweißen) oder als separates körniges Material (Unterpulverschweißen) aufgetragen werden. Durch die Schaffung einer Schutzatmosphäre und einer Schlackenschicht sorgt das Flussmittel für eine sauberere, festere und gleichmäßigere Schweißnaht.

Brauchen Sie Flussmittel für das Stangenschweißen?

Ja, das Flussmittel ist ein fester Bestandteil des Stangenschweißens (Schutzgasschweißen - SMAW). Die Schweißelektrode beim MSR-Schweißen ist mit einem Flussmittel beschichtet. Wenn die Elektrode beim Schweißen schmilzt, verdampft die Flussmittelbeschichtung und bildet einen Schutzgasmantel um das Schweißbad. Dieses Schutzgas verdrängt die atmosphärischen Gase und verhindert eine Verunreinigung durch Sauerstoff und Stickstoff. Außerdem bildet das Flussmittel eine Schlackenschicht, die die abkühlende Schweißnaht weiter schützt und zur Formung der Raupe beiträgt. Das Flussmittel bringt auch Legierungselemente in die Schweißnaht ein, die deren mechanische Eigenschaften und chemische Zusammensetzung beeinflussen.

Ist das Flussmittelschweißen so stark wie MIG?

Die Festigkeit einer Schweißnaht hängt von mehreren Faktoren ab, u. a. vom Grundwerkstoff, der Wahl des Schweißzusatzes, den Schweißparametern und den Fähigkeiten des Schweißers, und nicht nur vom Schweißverfahren. Sowohl das Lichtbogenschweißen mit Fülldraht (FCAW) als auch das Metall-Schutzgasschweißen (GMAW/MIG) können bei richtiger Ausführung qualitativ hochwertige, starke Schweißnähte erzeugen. Das FCAW-Verfahren eignet sich aufgrund seiner besseren Eindringtiefe und Toleranz gegenüber Verunreinigungen besonders für Anwendungen im Freien und bei dickeren Materialien. MIG-Schweißen bietet in der Regel sauberere Schweißnähte mit weniger Reinigungsaufwand nach dem Schweißen und wird für dünne Materialien und ästhetisch kritische Anwendungen bevorzugt. Die Entscheidung zwischen FCAW und MIG sollte auf der Grundlage der spezifischen Projektanforderungen, der Materialstärke und der Schweißumgebung getroffen werden.

Wofür eignet sich das Flussmittelschweißen am besten?

Das Flussmittelschweißen, insbesondere das Lichtbogenschweißen mit Fülldraht (FCAW), eignet sich für mehrere Anwendungen:

Das FCAW-Verfahren verbindet die Einfachheit des Stangenschweißens mit der Produktivität des Drahtschweißens und ist damit eine vielseitige Wahl für viele Anwendungen in der Industrie und im Bauwesen. Allerdings ist eine angemessene Belüftung aufgrund der vom Flussmittel erzeugten Dämpfe entscheidend.