Schweißen ist das Rückgrat der modernen Fertigung, aber wie wählt man bei so vielen Methoden die richtige für sein Projekt aus? In diesem Blogbeitrag tauchen wir in die Welt des Schweißens ein und erkunden die gängigsten Techniken, die heute in der Industrie verwendet werden. Unser erfahrener Maschinenbauingenieur erläutert Ihnen die Vor- und Nachteile der einzelnen Verfahren und hilft Ihnen, eine fundierte Entscheidung für Ihr nächstes Projekt zu treffen. Machen Sie sich bereit, Ihr Wissen zu erweitern und Ihre Schweißfähigkeiten auf die nächste Stufe zu heben!

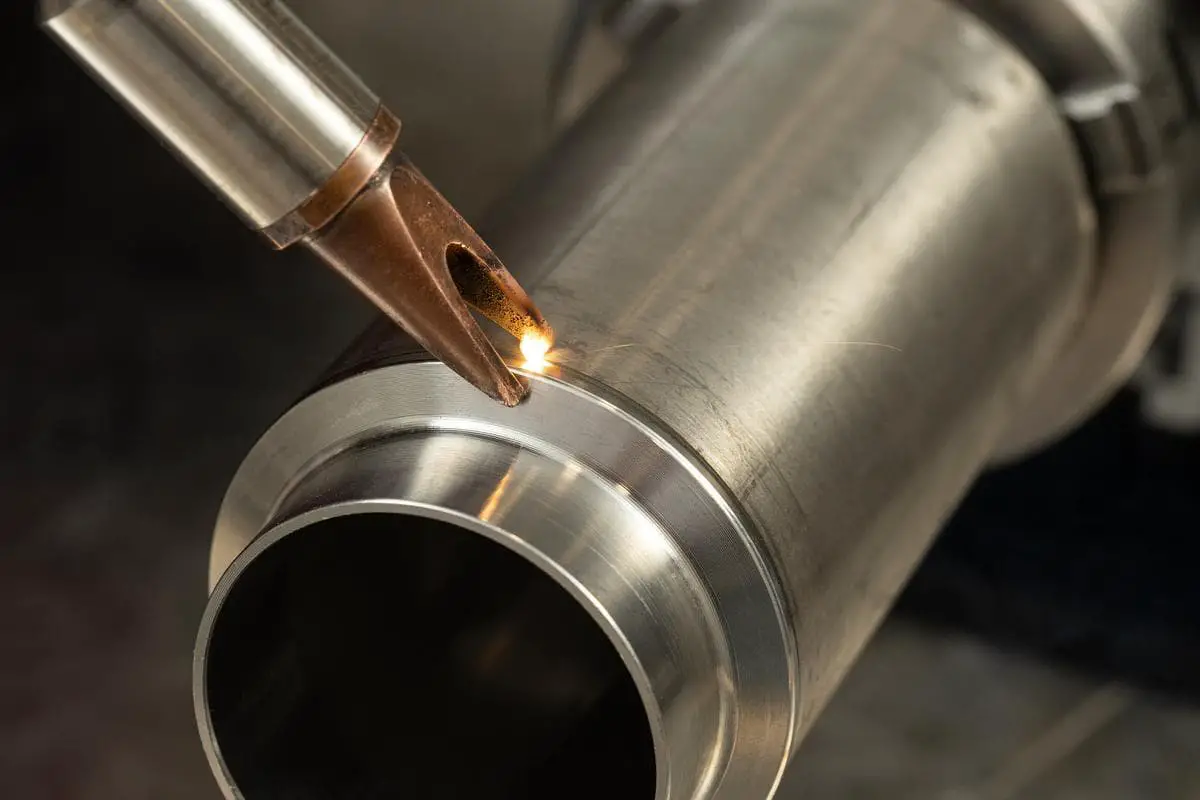

Das Lichtbogenhandschweißen ist das am frühesten entwickelte und immer noch am weitesten verbreitete Schweißverfahren unter allen Lichtbogenschweißtechniken.

Dabei wird ein außen ummantelter Schweißdraht sowohl als Elektrode als auch als Zusatzwerkstoff verwendet, wobei der Lichtbogen zwischen dem Ende des Schweißdrahtes und der Oberfläche des zu schweißenden Werkstücks brennt.

Unter der thermischen Einwirkung eines Lichtbogens kann die Beschichtung einerseits Gas erzeugen, um den Lichtbogen zu schützen, und andererseits Schlacke produzieren, die die Oberfläche des Schweißbads bedeckt und verhindert, dass das geschmolzene Metall mit dem umgebenden Gas in Kontakt kommt.

Die wichtigere Rolle der Schlacke besteht darin, dass sie physiochemische Reaktionen mit dem geschmolzenen Metall eingeht oder Legierungselemente einbringt, wodurch die Eigenschaften des Materials verbessert werden. Schweißnaht.

Lichtbogenschweißen ist ein einfaches, tragbares und flexibel einsetzbares Gerät. Es kann zum Schweißen kurzer Nähte bei Reparaturen und Montagen eingesetzt werden, insbesondere zum Schweißen an schwer zugänglichen Stellen.

Mit den entsprechenden SchweißdrahtDas Lichtbogenschweißen kann bei den meisten industriellen Kohlenstoffstählen, rostfreiem Stahl, Gusseisen, Kupfer, Aluminium, Nickel und deren Legierungen angewendet werden.

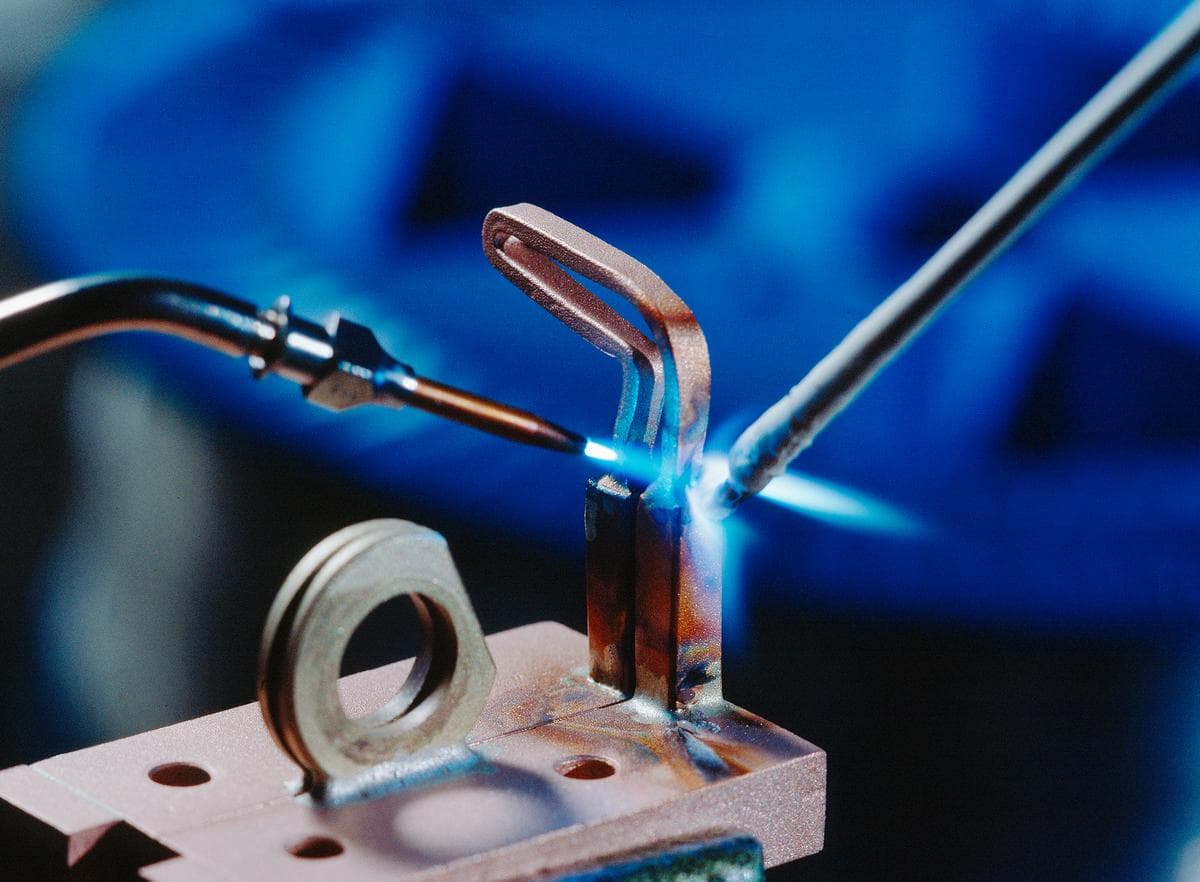

Hierbei handelt es sich um eine Form des Schutzgasschweißens mit nicht abschmelzender Elektrode, bei der ein Lichtbogen zwischen der Wolframelektrode und dem Werkstück das Metall zum Schmelzen bringt und eine Schweißnaht bildet.

Während der SchweißverfahrenDie Wolframelektrode schmilzt nicht und dient nur als Elektrode.

Gleichzeitig wird Argon- oder Heliumgas zum Schutz aus der Schweißbrennerdüse zugeführt. Je nach Bedarf kann zusätzliches Metall hinzugefügt werden, ein Verfahren, das international als WIG-Schweißen.

Das Wolfram-Inertgas (WIG)-Schweißen ist ein hervorragendes Verfahren zum Verbinden von dünnen Blechen und zum Wurzellagenschweißen, da sich die Wärmezufuhr hervorragend steuern lässt.

Diese Methode kann auf fast alle Metallverbindungen angewandt werden, besonders nützlich bei Schweißmetalle wie Aluminium und Magnesium, die feuerfeste Oxide bilden, sowie reaktive Metalle wie Titan und Zirkonium.

Dieses Schweißverfahren bietet zwar qualitativ hochwertige Schweißnähte, ist aber im Vergleich zu anderen Lichtbogenschweißtechniken langsamer.

Bei diesem Schweißverfahren wird die Wärme des brennenden Lichtbogens zwischen dem kontinuierlich zugeführten Schweißdraht und dem Werkstück genutzt. Der Lichtbogen wird durch Gas abgeschirmt, das aus einer Brennerdüse gesprüht wird.

Gas Metallbogen Beim Schweißen werden normalerweise Schutzgase wie Argon, Helium, CO2 oder eine Mischung dieser Gase verwendet.

Wenn Argon oder Helium als Schutzgas verwendet wird, spricht man von Metal Inert Gasschweißen (MIG), ein international gebräuchlicher Begriff.

Wenn ein Gemisch aus Schutzgas und oxidierendem Gas (O2, CO2) als Schutzgas verwendet wird, oder wenn CO2-Gas oder ein Gemisch aus CO2 + O2 verwendet wird, spricht man allgemein vom Metall-Aktivgas-Schweißen (MAG).

Die wichtigsten Vorteile von MAG-Schweißen Dazu gehört die Möglichkeit, in einer Vielzahl von Positionen zu schweißen, gepaart mit einer hohen Schweißgeschwindigkeit und Auftragsrate.

MAG-Schweißen ist mit den meisten wichtigen Metallen kompatibel, einschließlich Kohlenstoffstahl und legierter Stahl. Im Gegensatz dazu eignet sich das Gas-Metall-Lichtbogenschweißen (GMAW) mit Schutzgas für rostfreien Stahl, Aluminium, Magnesium und Kupfer, TitanZirkonium- und Nickellegierungen. Dieses Schweißverfahren kann auch verwendet werden für Punktschweißen.

Plasma-Lichtbogenschweißen ist eine Art des Lichtbogenschweißens mit nicht abschmelzender Elektrode. Dabei wird ein komprimierter Lichtbogen zwischen der Elektrode und dem Werkstück (so genannter übertragener Lichtbogen) verwendet, um das Schweißen zu erreichen.

Die üblicherweise verwendete Elektrode ist aus Wolfram gefertigt. Das Plasmagas, das die Plasmabogen kann Argon, Stickstoff, Helium oder eine Mischung aus beidem sein.

Zusätzlich wird ein Schutzgas zum Schutz durch die Düse verwendet. Während des Schweißens kann ein Zusatzwerkstoff hinzugefügt werden, obwohl dies nicht immer notwendig ist.

Beim Plasmalichtbogenschweißen ist die Lichtbogeneindringung aufgrund des geraden Lichtbogens und der hohen Energiedichte sehr stark. Der beim Plasmalichtbogenschweißen entstehende Schlüsselloch-Effekt ermöglicht Stumpfschweißen der meisten Metalle innerhalb eines bestimmten Dickenbereichs, ohne dass eine Nut erforderlich ist, was ein gleichmäßiges Durchschmelzen und gleichmäßige Schweißnähte gewährleistet.

Daher hat das Plasmaschweißen eine hohe Produktivität und hervorragende Schweißnahtqualität. Allerdings ist Plasma Lichtbogenschweißgeräteeinschließlich der Düse, ist relativ komplex und erfordert eine hohe Kontrolle der Schweißprozessparameter.

Die meisten Metalle, die mit Wolfram-Inertgas (WIG)-Schweißen geschweißt werden können, lassen sich auch mit dem Plasmaschweißen schweißen.

Im Vergleich dazu kann das Plasmaschweißen bei extrem dünnen Metallen von weniger als 1 mm effektiver durchgeführt werden.

Beim Lichtbogenschweißen mit Röhrendraht wird ebenfalls der brennende Lichtbogen zwischen dem kontinuierlich zugeführten Schweißdraht und dem Werkstück als Wärmequelle für das Schweißen genutzt, was als eine Art Metallgasschweißen angesehen werden kann. Der verwendete Schweißdraht ist röhrenförmig und mit verschiedenen Flussmittelkomponenten gefüllt.

Beim Schweißen wird Schutzgas, hauptsächlich CO2, von außen zugeführt. Das Flussmittel zersetzt sich beim Erhitzen oder schmilzt, wodurch Schlacke zum Schutz des Schweißbads, Legierungsdiffusion und Lichtbogenstabilisierung entstehen.

Das Fülldrahtschweißen ist neben den Vorteilen des oben genannten Metall-Schutzgasschweißens metallurgisch überlegen, da es mit einem inneren Flussmittel arbeitet. Dieses Verfahren kann zum Schweißen verschiedener Verbindungen der meisten Eisenmetalle eingesetzt werden.

Das Lichtbogenschweißen mit Fülldraht hat sich in mehreren fortgeschrittenen Industrieländern durchgesetzt. Der Begriff "Fülldraht" ist das, was wir heute als "Rohrschweißdraht" bezeichnen.

Diese Kategorie von Schweißverfahren verwendet Widerstandswärme als Energiequelle, einschließlich des elektrischen Schlackenschweißens, das mit geschmolzener Schlackenwiderstandswärme betrieben wird, und Widerstandsschweißen angetrieben durch feste Widerstandswärme. Auf das elektrische Schlackenschweißen mit seinen einzigartigen Eigenschaften wird später eingegangen.

In diesem Abschnitt werden in erster Linie verschiedene Arten des Widerstandsschweißens vorgestellt, bei denen feste Widerstandswärme als Energiequelle verwendet wird, darunter Punktschweißen und Nahtschweißen, Buckelschweißenund Stumpfschweißen.

Das Widerstandsschweißen ist ein Verfahren, bei dem die Kontaktflächen zwischen zwei Werkstücken geschmolzen werden, indem die Widerstandswärme genutzt wird, die entsteht, wenn Strom unter einem bestimmten Elektrodendruck durch die Werkstücke fließt. Bei diesem Verfahren wird in der Regel ein hoher Strom verwendet.

Um Lichtbogenbildung an der Kontaktfläche zu vermeiden und das Nahtmaterial zu verschweißen, muss während des Schweißens ein gleichmäßiger Druck ausgeübt werden. Bei dieser Art des Widerstandsschweißens ist die Sauberkeit der Werkstückoberfläche für eine stabile Schweißnahtqualität von größter Bedeutung.

Deshalb ist es wichtig, die Kontaktflächen zwischen Elektrode und Werkstück sowie zwischen den Werkstücken vor dem Schweißen zu reinigen.

Punktschweißen, Rollennahtschweißen und Buckelschweißen zeichnen sich durch hohe Schweißströme (einphasig, einige tausend bis zehntausend Ampere), kurze Einschaltzeiten (wenige Zyklen bis wenige Sekunden), teure und komplexe Anlagen und hohe Produktivität aus und sind daher für die Massenproduktion geeignet.

Diese Verfahren werden hauptsächlich zum Schweißen von dünnen Blechen mit einer Dicke von weniger als 3 mm eingesetzt. Sie können alle Arten von Stählen, Nichteisenmetallen wie Aluminium und Magnesium, deren Legierungen und rostfreien Stahl schweißen.

Beim Elektronenstrahlschweißen wird die Wärmeenergie genutzt, die entsteht, wenn ein konzentrierter Hochgeschwindigkeitselektronenstrahl auf die Oberfläche eines Werkstücks trifft.

Beim Elektronenstrahlschweißen erzeugt und beschleunigt eine Elektronenkanone den Elektronenstrahl.

Zu den gängigen Arten des Elektronenstrahlschweißens gehören: Hochvakuum-Elektronenstrahlschweißen, Niedervakuum-Elektronenstrahlschweißen und Nicht-Vakuum-Elektronenstrahlschweißen.

Die ersten beiden Verfahren werden in einer Vakuumkammer durchgeführt. Die Vorbereitungszeit für das Schweißen (vor allem die Zeit für das Vakuumpumpen) ist recht lang, und die Größe des Werkstücks ist durch die Größe der Vakuumkammer begrenzt.

Im Vergleich zum Lichtbogenschweißen zeichnet sich das Elektronenstrahlschweißen durch seine tiefe Einbrandverhalten, geringe Schmelzbreite und hohe metallische Reinheit. Es ist vielseitig und kann sowohl dünne Materialien präzise schweißen als auch sehr dicke Bauteile bis zu 300 mm bearbeiten.

Alle Metalle und Legierungen, die mit anderen Verfahren schmelzgeschweißt werden können, sind für das Elektronenstrahlschweißen geeignet. Es wird vor allem für das Schweißen hochwertiger Produkte eingesetzt.

Darüber hinaus kann es das Problem der Schweißprobleme in Verbindung mit ungleichen Metallen, leicht oxidierenden Metallen und schwer schmelzbaren Metallen. Es ist jedoch nicht für Massenprodukte geeignet.

Laserschweißen nutzt einen leistungsstarken, kohärenten, monochromatischen Photonenstrom, der in einem Laserstrahl gebündelt wird, als Wärmequelle für den Schweißprozess. Dieses Schweißverfahren umfasst in der Regel Laserschweißen mit kontinuierlicher Leistung und Laserschweißen mit gepulster Leistung.

Die Vorteil des Lasers Der Vorteil des Schweißens besteht darin, dass es nicht im Vakuum durchgeführt werden muss, aber der Nachteil ist, dass die Durchdringungskraft nicht so stark ist wie beim Elektronenstrahlschweißen.

Das Laserschweißen ermöglicht eine präzise Energiekontrolle und damit das Schweißen von Präzisions-Mikrobauteilen. Es kann bei vielen Metallen angewandt werden, insbesondere beim Schweißen einiger schwer zu schweißender und ungleicher Metalle.

Die Energie für Hartlöten kann entweder aus chemischer Reaktionswärme oder indirekter Wärmeenergie stammen. Als Zusatzwerkstoff wird ein Metall mit einem niedrigeren Schmelzpunkt als das zu lötende Material verwendet.

Dieses Metall schmilzt beim Erhitzen, und durch die Kapillarwirkung wird der Füllstoff in den Spalt an der Kontaktfläche der Verbindung gezogen und benetzt die Oberfläche des gelöteten Metalls.

Bei diesem Verfahren entsteht eine Lötverbindung durch gegenseitige Diffusion zwischen der flüssigen und der festen Phase. Das Hartlöten ist also ein Schweißverfahren, bei dem sowohl die feste als auch die flüssige Phase beteiligt sind.

Das Hartlöten arbeitet mit einer relativ niedrigen Erwärmungstemperatur, so dass das Grundmetall ungeschmolzen bleibt und kein Druck ausgeübt werden muss.

Es ist jedoch notwendig, vor dem Löten bestimmte Maßnahmen zu ergreifen, um die Oberfläche des Werkstücks von Öl, Staub und Oxidationsschichten zu reinigen. Dies ist ein entscheidender Schritt, um eine gute Benetzung des Werkstücks und die Qualität der Verbindung zu gewährleisten.

Man spricht von Hartlöten, wenn die Liquiduslinie des Lotes über 450℃, aber unter dem Schmelzpunkt des Grundmetalls liegt. Wenn sie unter 450℃ fällt, spricht man von Weichlöten.

Je nach Wärmequelle oder Erwärmungsmethode kann das Hartlöten in Flammlöten, Induktionslöten, Ofenlöten, Tauchlöten, Widerstandslöten und mehr unterteilt werden.

Angesichts der relativ niedrigen Erwärmungstemperatur beim Löten sind die Auswirkungen auf die Materialeigenschaften des Werkstücks, mit geringerer Spannungsverformung. Allerdings ist die Festigkeit der Lötverbindungen in der Regel geringer und die Hitzebeständigkeit schlechter.

Hartlöten kann zum Verbinden von Kohlenstoffstahl, rostfreiem Stahl, hochwarmfesten Legierungen, Aluminium, Kupfer und anderen Materialien verwendet werden. metallische Werkstoffe. Es ermöglicht auch die Verbindung von ungleichen Metallen sowie von Metallen und Nichtmetallen.

Es eignet sich besonders für Verbindungen, die geringen Belastungen ausgesetzt sind oder bei Raumtemperatur arbeiten, und ist vor allem für Präzisions-, Miniatur- und komplexe Werkstücke mit mehreren Lötnähten geeignet.

Elektroschlacke-Schweißen ist ein Verfahren, das die Widerstandswärme von geschmolzener Schlacke als Energiequelle nutzt. Der Schweißprozess wird in einem Montagespalt durchgeführt, der durch die Stirnflächen zweier Werkstücke und zwei wassergekühlte Kupferschieber in vertikaler Schweißposition gebildet wird.

Beim Schweißen wird die Widerstandswärme des elektrischen Stroms, der durch die geschmolzene Schlacke fließt, genutzt, um die Enden der Werkstücke zu schmelzen.

Je nach der Form der beim Schweißen verwendeten Elektrode kann das Elektroschlackeschweißen in das Drahtelektroden-Elektroschlackeschweißen, das Plattenelektroden-Elektroschlackeschweißen und das Elektroschlackeschweißen mit abschmelzender Düse eingeteilt werden.

Zu den Vorteilen des Elektroschlackeschweißens gehören die Fähigkeit, große Werkstückdicken (von 30 mm bis über 1000 mm) zu schweißen, und die hohe Produktionsrate. Es wird vor allem für das Schweißen von Stumpf- und T-Stößen eingesetzt.

Das Elektroschlackeschweißen kann beim Schweißen verschiedener Stahlkonstruktionen und auch beim Montageschweißen von Gussstücken eingesetzt werden.

Aufgrund des langsamen Erhitzungs- und Abkühlungsprozesses ist die Elektroschlacke Schweißnaht hat eine breite Wärmeeinflusszone mit grobem Gefüge, was zu einer verbesserten Zähigkeit führt. Daher ist im Allgemeinen eine Wärmebehandlung nach dem Schweißen erforderlich.

Beim Hochfrequenzschweißen wird Festkörper-Widerstandswärme als Energiequelle verwendet.

Während des Schweißvorgangs erzeugt der Hochfrequenzstrom Widerstandswärme im Werkstück und erhitzt die Oberfläche des Schweißbereichs bis zu einem geschmolzenen oder nahezu plastischen Zustand.

Anschließend wird eine Schmiedekraft angewandt (oder auch nicht), was zur Verschmelzung der Metalle führt. Es handelt sich also um eine Art Widerstandsschweißen im festen Zustand.

Das Hochfrequenzschweißen kann in Kontakt-Hochfrequenzschweißen und Induktions-Hochfrequenzschweißen unterteilt werden, je nachdem, wie der Hochfrequenzstrom Wärme im Werkstück erzeugt.

Beim Kontakt-Hochfrequenzschweißen wird der Hochfrequenzstrom durch mechanischen Kontakt in das Werkstück übertragen. Beim Induktions-Hochfrequenzschweißen induziert der Hochfrequenzstrom über die Kopplungswirkung einer externen Induktionsspule einen elektrischen Strom im Werkstück.

Das Hochfrequenzschweißen ist ein hochspezialisiertes Schweißverfahren, das je nach Produkt eine spezielle Ausrüstung erfordert.

Sie bietet eine hohe Produktionsrate mit Schweißgeschwindigkeiten von bis zu 30m/min. Sie wird hauptsächlich zum Schweißen von Längs- oder Spiralnähten bei der Herstellung von Rohren verwendet.

Gasschweißen ist eine Art des Schweißens Verfahren, bei dem eine Gasflamme als Wärmequelle verwendet wird. Das am häufigsten verwendete Verfahren ist die Acetylen-Sauerstoff-Flamme mit Acetylen als Brennstoff.

Obwohl die Ausrüstung einfach und leicht zu bedienen ist, hat das Gasschweißen eine langsamere Erwärmungsrate und eine geringere Produktivität. Außerdem entsteht eine größere Wärmeeinflusszone, und es ist wahrscheinlich, dass es zu erheblichen Verformungen kommt.

Gasschweißen kann zum Verbinden vieler Eisenmetalle, Nichteisenmetalle und deren Legierungen verwendet werden. Es wird typischerweise für Reparaturen und einteilige dünne Blechschweißen.

Beim Druckgasschweißen wird, wie beim Gasschweißen, eine Gasflamme als Wärmequelle verwendet. Während des Verfahrens werden die Enden der beiden zu verbindenden Werkstücke auf eine bestimmte Temperatur erwärmt, dann wird ein ausreichender Druck ausgeübt, um eine stabile Verbindung zu erzielen.

Dieses Verfahren ist eine Form des Festphasenschweißens. Beim Druckgasschweißen wird kein Zusatzwerkstoff zugegeben. Es wird üblicherweise für das Schweißen von Schienen verwendet und Bewehrungsschweißen.

Das Explosionsschweißen ist ein weiteres Festkörperschweißverfahren, bei dem die Wärme einer chemischen Reaktion als Energiequelle genutzt wird.

Es nutzt jedoch die Energie, die bei einer Explosion entsteht, um das Verbinden von Metallen zu erleichtern. Unter dem Einfluss einer Explosionswelle können zwei Metallteile beschleunigt und in weniger als einer Sekunde zu einer metallischen Verbindung zusammengeschlagen werden.

Von allen Schweißverfahren bietet das Explosionsschweißen das breiteste Spektrum zum Verbinden unterschiedlicher Metalle. Es kann zwei metallurgisch nicht kompatible Metalle zu verschiedenen Übergangsverbindungen verschmelzen.

Das Explosionsschweißen wird häufig für die Oberflächenbeschichtung großer flacher Bleche verwendet und ist eine effiziente Methode zur Herstellung von Verbundplatten.

Reibschweißen ist ein Festkörperschweißverfahren, das mit mechanischer Energie betrieben wird. Es nutzt die Wärme, die durch mechanische Reibung zwischen zwei Oberflächen entsteht, um eine Metallverbindung herzustellen.

Beim Reibschweißen konzentriert sich die Wärme auf die Verbindungsstelle, so dass die Wärmeeinflusszone schmal ist.

Zwischen den beiden Oberflächen muss Druck ausgeübt werden, und in den meisten Fällen wird der Druck am Ende der Erhitzungsphase erhöht, wodurch das erhitzte Metall stauchgeschmiedet wird und sich verbindet. In der Regel schmilzt die Verbindungsfläche nicht.

Das Reibschweißen bietet eine hohe Produktivität, und theoretisch können praktisch alle Metalle, die warmgeschmiedet werden können, reibgeschweißt werden. Diese Technik kann auch verwendet werden für Schweißen ungleicher Metalle.

Sie ist für Werkstücke mit einem maximalen kreisförmigen Querschnittsdurchmesser von 100 mm geeignet.

Das Ultraschallschweißen ist ein Festkörperschweißverfahren, das auf mechanischer Energie als Stromquelle beruht.

Während des Prozesses wird das unter relativ geringem statischen Druck stehende Werkstück durch den Akustikpol in hochfrequente Schwingungen versetzt. Dadurch entsteht eine starke Reibung an der Verbindungsfläche, die diese bis zur Schweißtemperatur und eine Bindung einzugehen.

Das Ultraschallschweißen kann zum Verbinden der meisten metallischen Werkstoffe eingesetzt werden und erleichtert das Schweißen von Metallen, ungleichen Metallen und die Verbindung zwischen Metallen und Nichtmetallen.

Diese Methode eignet sich für die wiederholte Herstellung von Metalldrähten, Folien oder dünnen Bleche weniger als 2-3 mm dick.

Diffusionsschweißen nutzt in der Regel indirekte Wärme als Energiequelle für das Schweißen in der festen Phase. Es wird in der Regel unter Vakuum oder in einer Schutzatmosphäre durchgeführt.

Beim Schweißen werden die Oberflächen der beiden zu verschweißenden Werkstücke unter hohen Temperaturen und erheblichem Druck in Kontakt gebracht und für eine bestimmte Zeit gehalten, um interatomare Abstände zu erreichen. Die anschließende Diffusion der Atome führt zu einer Verbindung.

Vor dem Schweißen muss nicht nur die Oberfläche des Werkstücks von Oxiden und anderen Verunreinigungen gereinigt werden, sondern auch die Oberflächenrauhigkeit muss ebenfalls unter einem bestimmten Wert liegen, um die Qualität der Schweißnaht zu gewährleisten.

Das Diffusionsschweißen hat praktisch keine nachteiligen Auswirkungen auf die Eigenschaften der zu verbindenden Materialien.

Es kann zum Schweißen eines breiten Spektrums von homogenen und heterogenen Metallen verwendet werden, sowie für einige nicht-metallisch Materialien wie Keramik.

Darüber hinaus ist das Diffusionsschweißen in der Lage, komplexe Strukturen und Bauteile mit erheblichen Dickenunterschieden zu verbinden.