Warum gilt das Schweißen von Aluminium als eine der schwierigsten Aufgaben in der Metallverarbeitung? Die einzigartigen Eigenschaften von Aluminium - wie die hohe Wärmeleitfähigkeit, die Oxidationsanfälligkeit und die Neigung zur Heißrissbildung - erfordern spezielle Techniken und Materialien, um starke, fehlerfreie Schweißnähte zu gewährleisten. Dieser Artikel befasst sich mit den Feinheiten des Aluminiumschweißens, von der Materialklassifizierung und -vorbereitung bis hin zu den verschiedenen Schweißverfahren, die sich am besten für Aluminiumlegierungen eignen. Am Ende werden Sie die kritischen Faktoren für erfolgreiche Aluminiumschweißnähte und die Techniken zur Behebung der häufigsten Probleme kennen.

Aluminium ist eines der am häufigsten verwendeten Nichteisenmetalle in der Industrie. Aluminium und Aluminiumlegierungen haben hervorragende physikalische Eigenschaften und mechanische Leistungen. Sie haben eine geringe Dichte, hohe Festigkeit, hohe Wärmeleitfähigkeit, hohe elektrische Leitfähigkeit und eine hohe Korrosionsbeständigkeit.

Sie sind weit verbreitet beim Schweißen von Strukturprodukten in Branchen wie Maschinenbau, Energie, Chemie, Leichtindustrie, Luft- und Raumfahrt, Eisenbahn, Schiffe und Fahrzeuge.

Beispiele für diese Produkte sind Flugzeuge, Raumfahrzeuge, Raketen, Flugkörper, Hochgeschwindigkeits-Eisenbahnlokomotiven und -fahrzeuge, Torpedos und Torpedoboote, leichte Automobile, Fahrräder und Rennwagen, verschiedene Chemikalienbehälter, Klimaanlagen, Wärmetauscher, Radarantennen, Mikrowellengeräte usw.

Verschiedene Schmelzschweißen, Widerstandsschweißen und Hartlöten Die Strukturen werden aus Aluminium und Aluminiumlegierungen hergestellt.

Aluminium und Aluminiumlegierungen lassen sich anhand ihrer Herstellungsmethoden in drei Kategorien einteilen: Knetaluminium, Aluminiumlegierungen und Aluminiumguss Legierungen.

Je nach Legierungsreihe, Aluminium und Aluminiumlegierungen lassen sich in acht Kategorien unterteilen: Reinaluminium, Aluminium-Kupfer-Legierung, Aluminium-Mangan-Legierung, Aluminium-Silizium-Legierung, Aluminium-Magnesium-Legierung, Aluminium-Magnesium-Silizium-Legierung, Aluminium-Zink-Magnesium-Kupfer-Legierung und andere Aluminiumlegierungen.

Auf der Grundlage der Verfestigungsmethoden können sie weiter in nicht wärmebehandelbare Aluminium- und Aluminiumlegierungen sowie in wärmebehandelbare Aluminiumlegierungen unterteilt werden.

Aluminium besitzt mehrere physikalische Eigenschaften, die sich von denen anderer Metalle unterscheiden, was zu unterschiedlichen Schweißeigenschaften von Aluminium und Aluminiumlegierungen führt. Die Schweißbarkeit von Aluminium und Aluminiumlegierungen ist schlechter als die von Stahl mit niedrigem Kohlenstoffgehalt, und auch die Schweißeigenschaften unterscheiden sich von denen des Stahls.

Die Schweißeigenschaften von Aluminium und Aluminiumlegierungen variieren je nach Zusammensetzung. Zu den häufigsten Problemen gehören Oxidation, Rissbildung, Porosität, verminderte mechanische Eigenschaften der Verbindungen und eine geringere Korrosionsbeständigkeit.

(1) Anfälligkeit für Oxidation:

Aluminium ist sehr anfällig für Oxidation an der Luft und beim Schweißen. Das entstehende Aluminiumoxid (Al2O3) hat einen hohen Schmelzpunkt, stabile Eigenschaften, ist hygroskopisch und lässt sich nur schwer entfernen. Dies behindert die Schweiß- und Lötprozesse und führt zur Bildung von Defekten wie Porosität, Einschlüssen, mangelnder Verschmelzung und unvollständigem Eindringen in die Schweiß- oder Lötverbindung.

Daher ist vor dem Schweißen oder Hartlöten eine gründliche Oberflächenreinigung erforderlich, um den Oberflächenoxidfilm zu entfernen, und während des Schweiß- oder Hartlötprozesses sollten Maßnahmen ergriffen werden, um eine weitere Oxidation zu verhindern oder neu gebildete Oxide zu beseitigen.

Aluminium hat eine starke Affinität zu Sauerstoff und bildet an der Luft leicht einen dichten Al2O3-Film. Der Schmelzpunkt von Al2O3 liegt bei bis zu 2050℃ und damit weit über den Schmelzpunkten von Aluminium und seinen Legierungen (500℃-600℃). Die relativ hohe Dichte von Al2O3 behindert eine gute Verbindung zwischen den Metallen beim Schweißen und führt zu Schlackeneinschlüssen oder unvollständiger Verschmelzung aufgrund der Oxidschicht. Die Oxidschicht kann auch Feuchtigkeit absorbieren, was beim Schweißen zur Bildung von Poren in der Schweißnaht führt. In bestimmten Positionen unter horizontalen oder ÜberkopfschweißenDiese Poren steigen während der Erstarrung bis in die Nähe der Schmelzlinie des oberen Teils der Schweißnaht auf. Sie werden durch das darüber liegende feste Metall blockiert und können nicht entweichen, so dass sich im oberen Teil der Schweißnaht eine Kette von Poren bildet.

(2) Hohe Wärmeleitfähigkeit und spezifische Wärmekapazität:

Aluminium und Aluminiumlegierungen haben eine hohe Wärmeleitfähigkeit und spezifische Wärmekapazität, die etwa doppelt so hoch sind wie die von Stahl. Während der Schweißverfahrenwird schnell eine große Menge an Wärmeenergie in das unedle Metall geleitet.

Beim Schweißen kann die Wärme aufgrund der hohen Wärmeleitfähigkeit schnell in das Grundmetall geleitet werden. Daher wird beim Schweißen von Aluminium und seinen Legierungen nicht nur Energie für das Schmelzen des Schmelzbades verbraucht, sondern noch mehr Wärme wird in anderen Teilen des Metalls verschwendet. Um qualitativ hochwertige Schweißverbindungen zu erzielen, ist es ratsam, konzentrierte Energiequellen mit hoher Leistung zu verwenden, und manchmal werden Vorwärmmaßnahmen ergriffen.

(3) Anfälligkeit für Heißrissbildung:

Heißrissbildung ist ein häufiger Fehler, der beim Schweißen und Wärmebehandlung von Aluminiumlegierungen. Bei nicht wärmebehandelbaren Aluminiumlegierungen kann es zu Heißrissen kommen, wenn in der Verbindung erhebliche Spannungen auftreten und die Temperatur nicht richtig kontrolliert wird. Schweißraupe Bildung.

Die häufigste Art der Heißrissbildung ist die Erstarrungsrissbildung im Schweißgut, und manchmal kann in der Nähe der Schweißnaht auch eine Verflüssigungsrissbildung beobachtet werden.

Der lineare Ausdehnungskoeffizient ist groß, etwa doppelt so hoch wie der von Kohlenstoffstahl und niedrig legierter Stahl. Die volumetrische Schrumpfungsrate ist relativ hoch und erreicht etwa 6,5%, verglichen mit etwa 3,5% bei Eisen. Infolgedessen können übermäßige innere Schrumpfungsspannungen während der Erstarrung des Schweißbads Porosität und thermische Risse verursachen.

Zu den Maßnahmen zur Verhinderung der thermischen Rissbildung in der Produktion kann die Anpassung der Zusammensetzung des Schweißdrahtes und der Schweißverfahren gehören.

Zu den Maßnahmen zur Vermeidung von Heißrissbildung gehören:

1) Hinzufügen einiger Modifikatoren zum Aluminium Legierungsschweißen Draht kann die Rissfestigkeit erheblich verbessern.

Zu den üblichen Modifikatoren gehören Elemente wie Ti, Zr, V und B. Diese Elemente können mit Aluminium reagieren und durch die Einschlussreaktion hochschmelzende Metallverbindungen bilden. Diese feinen feuerfesten Partikel können während der Erstarrung als nicht spontane Keime wirken und so die Kornstruktur verfeinern und die Plastizität und Zähigkeit verbessern.

2) Auswahl des geeigneten Schweißverfahrens und Schweißparameter.

Schweißverfahren, die die Wärme konzentrieren und schnelle Aufheiz- und Abkühlgeschwindigkeiten haben, können die Bildung grober säulenförmiger Körner mit starker Orientierung verhindern, die Kornstruktur verfeinern und die Rissfestigkeit verbessern. Daher ist die Neigung zur Rissbildung beim WIG- oder MIG-Schweißen viel geringer im Vergleich zu Gasschweißen.

Eine Erhöhung des Schweißstroms kann zu einer Überhitzung des Schweißbades und zu einer Erhöhung des Aufschmelzgrades führen, wodurch ein höherer Anteil an rissfestem Grundwerkstoff in die Schweißnaht gelangt, wodurch die Rissfestigkeit der Schweißnaht verringert wird.

Eine Erhöhung der Schweißgeschwindigkeit kann die Dehnungsrate des Materials erhöhen. geschweißte Verbindung und erhöhen auch die Rissneigung. Daher ist es beim Schweißen von Aluminiumlegierungen mit hoher Rissneigung nicht ratsam, hohe Schweißströme oder schnelle Schweißgeschwindigkeiten zu verwenden.

3) Die Wahl von Bauformen mit geringerer Rückhaltung kann die Rissfestigkeit verbessern.

(4) Anfälligkeit für Porosität:

Die wichtigste Art von Porosität, die beim Schweißen von Aluminium und Aluminiumlegierungen entsteht, ist die Wasserstoffporosität. Beim Schweißen kann Wasserstoff aus zwei Quellen stammen: Feuchtigkeit in der Atmosphäre der Lichtbogensäule und Feuchtigkeit, die an der Oxidschicht des Schweißdrahtes und des Grundmetalls adsorbiert wird.

Unter den Bedingungen des Hochtemperaturschweißens wird die auf der Oberfläche des Materials absorbierte Feuchtigkeit Schweißmaterial oder Rille sowie Feuchtigkeit aus der feuchten Umgebungsluft können in die Lichtbogenzone eindringen und sich in atomaren Wasserstoff zersetzen, der sich im flüssigen Aluminium auflöst.

(5) Verminderte mechanische Eigenschaften von Schweißverbindungen:

Nach dem Schweißen von Aluminium und Aluminiumlegierungen kann es zu einer unterschiedlich starken Erweichung der Verbindung kommen, insbesondere bei hartem Aluminium und superharten Aluminiumlegierungen, was zu einer erheblichen Verringerung der Festigkeit führt.

1) Erweichung von nicht wärmebehandelbaren Aluminiumlegierungen:

Bei reinem Aluminium und korrosionsbeständigen Aluminiumlegierungen gibt es beim Schweißen im geglühten Zustand unter Verwendung eines Schweißdrahtes mit ähnlicher chemischer Zusammensetzung wie der Grundwerkstoff in der Regel kein Problem der Erweichung.

Beim Schweißen im kaltverformten, gehärteten Zustand und bei Erwärmung über eine bestimmte Temperatur kommt es jedoch zu einer Rekristallisationserweichung, die zu einer Verringerung der Verbindungsfestigkeit führt. Um dieses Problem zu beheben, sollte ein Schweißverfahren mit konzentrierter Wärme angewendet werden, um die Ausweitung des Grobkornbereichs zu verhindern. Kaltes Hämmern auf die Verbindung im kalten Zustand nach dem Schweißen kann eine gewisse Kaltverfestigung bewirken.

2) Erweichung von wärmebehandelbaren Aluminiumlegierungen:

Beim Schweißen von hartem Aluminium und superharten Aluminiumlegierungen, ob im geglühten oder im gealterten Zustand, ist die Verbindungsfestigkeit geringer als die des Grundmetalls, wenn keine Wärmebehandlung nach dem Schweißen erfolgt. Der Bereich, in dem die Verbindungsleistung abnimmt, liegt hauptsächlich in der Schweißnaht, Fusionszoneoder hitzebeeinflusste Zone.

Beim Schweißen von wärmebehandelbaren Aluminiumlegierungen ist die Neigung zur Heißrissbildung hoch, so dass der ausgewählte Schweißdraht im Allgemeinen einen erheblichen Unterschied in der chemischen Zusammensetzung zum Grundwerkstoff aufweist.

Infolgedessen ist die Festigkeit der Schweißnaht geringer als die des Grundmetalls, und die Schweißnaht weist ein grobes Gussgefüge auf, was zu einer geringeren Festigkeit und Duktilität im Vergleich zum Grundmetall führt. Um das Erweichen von Verbindungen aus wärmebehandelbaren Aluminiumlegierungen zu verhindern, ist es ratsam, eine geringere Wärmezufuhr zu verwenden oder eine Lösungsbehandlung nach dem Schweißen und eine künstliche Alterung durchzuführen, um das Problem der Erweichung wirksam zu bekämpfen.

(6) Verminderte Korrosionsbeständigkeit von Schweißverbindungen:

Im Allgemeinen haben Aluminium und Aluminiumlegierungen eine gute Korrosionsbeständigkeit, da sich auf der Oberfläche eine Oxidschicht bildet. Sobald diese Schutzschicht beschädigt ist, kann es schnell zu Korrosion kommen.

Die Korrosionsbeständigkeit von Schweißverbindungen aus Aluminium und Aluminiumlegierungen ist im Allgemeinen geringer als die des Grundmetalls, und der Rückgang der Korrosionsbeständigkeit ist besonders deutlich bei Verbindungen aus wärmebehandelbaren Aluminiumlegierungen.

(7) Niedrige Hochtemperaturfestigkeit und Plastizität

Aufgrund der geringeren Festigkeit und Plastizität bei hohen Temperaturen kann das Material das flüssige Metall nicht halten, was zu Verformung oder Zusammenbruch führt. Die Präventivmaßnahme besteht darin, Stützplatten hinzuzufügen.

| China (GB) | International (ISO) | Amerika (AA) | Japan (JIS) | Ehemalige Sowjetunion(ΓOCT) | Deutschland (DIN) | Vereinigtes Königreich (BS) | Frankreich (NF) |

| LG5 | – | 1199 | 1N99 | AB000 | Al99.98R | S1 | – |

| LG2 | – | 1090 | 1N90 | AB1 | Al99.9 | – | – |

| LG1 | Al99.8 | 1080 | A1080 | AB2 | Al99.8 | 1A | – |

| L1 | Al99.7 | 1070 | A1070 | A00 | Al99.7 | – | 1070A |

| L2 | – | 1060 | A1060 | A0 | – | – | – |

| L3 | Al99.5 | 1050 | – | A1 | Al99.5 | 1B | 1050A |

| L5-1 | Al99.0 | 1100 | A1100 | A2 | Al99.0 | 3L54 | 1100 |

| L5 | – | 1200 | A1200 | – | Al99 | 1C | 1200 |

| LF2 | AlMg2,5 | 5052 | A5052 | AMr | AlMg2,5 | N4 | 5052 |

| LF3 | AlMg3 | 5154 | A5154 | AMr3 | AlMg3 | N5 | – |

| LF4 | AlMg4,5Mn0,7 | 5083 | A5083 | AMr4 | AlMg4,5Mn | N8 | 5083 |

| LF5-1 | AlMg5 | 5056 | A5056 | – | AlMg5 | N6 | – |

| LF5 | AlMg5Mn0,4 | 5456 | – | Amr5 | – | N61 | – |

| LF21 | AlMn1Cu | 3003 | A3003 | AMu | AlMnCu | N3 | 3003 |

| LD2 | – | 6165 | A6165 | AB | – | – | – |

| LD7 | AlCu2MgNi | 2618 | 2N01 | AK4 | – | H16 | 2618A |

| LD9 | – | 2018 | A2018 | AK2 | – | – | – |

| LD10 | AlCu4SiMg | 2014 | A2014 | AK8 | AlCuSiMg | – | 2014 |

| LD11 | – | 4032 | A4032 | AK9 | – | 38S | 4032 |

| LD30 | AlMg1SiCu | 6061 | A6061 | AΠ33 | AlMg1SiCu | H20 | 6061 |

| LD31 | AlMg0,7Si | 6063 | A6063 | AΠ31 | AlMgSi0,5 | H19 | – |

| LY1 | AlCu2,5Mg | 2217 | A2217 | AΠ18 | AlCu2,5Mg0,5 | 3L86 | – |

| LY11 | AlCu4MgSi | 2017 | A2017 | AΠ1 | AlCuMg1 | H15 | 2017A |

| LY12 | AlCu4Mg1 | 2024 | A2024 | AΠ16 | AlCuMg2 | GB-24S | 2024 |

| LC3 | AlZn7MgCu | 7174 | – | B94 | – | – | – |

| LC9 | AlZn5,5MgCu | 7075 | A7075 | – | AlZnMgCu1,5 | L95 | 7075 |

| LC10 | – | 7079 | 7N11 | – | AlZnMgCu0,5 | – | – |

| LT1 | AlSi5 | 4043 | A4043 | AK | AlSi5 | N21 | – |

| LT17 | AlSi12 | 4047 | A4047 | – | AlSi12 | N2 | – |

| LB1 | – | 7072 | A7072 | – | SlZn1 | – | – |

Zu den Schweißmaterialien für Aluminium und seine Legierungen gehören Schweißdrähte, Schweißdraht, Schweißpulver, Elektroden und Schutzgas.

1) Schweißdraht

Gemäß der chinesischen Norm 88 und GB10858-2008 wird Schweißdraht in zwei Typen eingeteilt: Elektrodendraht Kern und Schweißdraht. Gemäß American National Standards Institute/American Welding Society A5.10-92 wird Schweißdraht in Elektrodendraht (Code E), Schweißzusatzdraht (Code R) und einen Draht, der sowohl Elektrode als auch Schweißzusatzdraht ist (Code ER), unterteilt.

2) Grundsätze für die Auswahl von Schweißwerkstoffen

i) Geringe Neigung zur Bildung von Schweißrisse.

ii) Geringe Wahrscheinlichkeit von Schweißnahtporosität.

iii) Gute mechanische Eigenschaften (Festigkeit, Duktilität) der Schweißnaht und der geschweißten Verbindung.

iv) Gute Korrosionsbeständigkeit der Schweißnaht und der geschweißten Verbindung unter Betriebsbedingungen.

v) Die Farbe der Schweißnahtoberfläche sollte mit der Oberflächenfarbe des Grundwerkstoffs übereinstimmen.

Die Leistung und Anwendbarkeit des Schweißdrahtes muss mit dem Verwendungszweck in Verbindung gebracht werden, um den geeigneten Draht für die verschiedenen Materialien und die wichtigsten Leistungsanforderungen auszuwählen.

Tabelle 1: Auswahl von Schweißdrähten auf der Grundlage verschiedener Materialtypen und Leistungsanforderungen.

| Material | Empfohlener Schweißdraht auf der Grundlage unterschiedlicher Leistungsanforderungen. | ||||

| Erfordert hohe Festigkeit | Erfordert hohe Duktilität | Erfordert eine Farbanpassung nach dem Schweißen und Eloxieren | Widerstandsfähigkeit gegen Korrosion durch Seewasser | Geringe Rissneigung beim Schweißen erforderlich | |

| 1100 | SAlSi-1 | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 2A16 | SAlCu | SAlCu | SAlCu | SAlCu | SAlCu |

| 3A21 | SAlMn | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 5A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 |

| 5A05 | LF14 | LF14 | SAlMg-5 | SAlMg-5 | LF14 |

| 5083 | ER5183 | ER5356 | ER5356 | ER5356 | ER5183 |

| 5086 | ER5356 | ER5356 | ER5356 | ER5356 | ER5356 |

| 6A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlSi-1 | SAlSi-1 |

| 6063 | ER5356 | ER5356 | ER5356 | SAlSi-1 | SAlSi-1 |

| 7005 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

| 7039 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

Tabelle 6-3 Empfehlungen für die Auswahl von Schweißdrähten aus Aluminium und Aluminiumlegierungen in den Vereinigten Staaten

| Grundmaterial | 443,356 | 6061,6063 | 5456 | 5454 | 5154,5254 | 5086 | 5083 | 5052,5652 | 3004 | 1100.3003 | 1060 |

| 1060 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | 1060 |

| 1100,3003 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | – |

| 3004 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | 4043 | – | – |

| 5052,5652 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5652 | – | – | – |

| 5083 | 5356 | 5356 | 5183 | 5356 | 5356 | 5356 | 5183 | – | – | – | – |

| 5086 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – |

| 5154,5254 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – | – |

| 5454 | 5356 | 5356 | 5356 | 5554 | – | – | – | – | – | – | – |

| 5456 | 5356 | 5356 | 5356 | – | – | – | – | – | – | – | – |

| 5061,6063 | 4043 | 5356 | – | – | – | – | – | – | – | – | – |

| 443,356 | 4043 | – | – | – | – | – | – | – | – | – | – |

Verwenden Sie beim Schweißen von Reinaluminium einen homologen Reinaluminium-Schweißdraht.

Für Aluminium-Mangan-Legierungen verwenden Sie Schweißdraht aus einer Aluminium-Mangan-Legierung desselben Typs oder Schweißdraht aus Reinaluminium SAl-1.

Beim Schweißen von Aluminium-Magnesium-Legierungen mit einem Magnesiumgehalt von über 3% ist Schweißdraht der gleichen Serie zu verwenden. Für Legierungen mit einem Magnesiumgehalt von weniger als 3%, wie z. B. 5A01 und 5A02, die stark zur Heißrissbildung neigen, sollte Schweißdraht mit hohem Mg-Gehalt SAlMg5 oder ER5356 verwendet werden.

Beim Schweißen von Aluminium-Magnesium-Silizium-Legierungen sollte wegen der starken Neigung zur Bildung von Schweißrissen generell SAlSi-1-Schweißdraht verwendet werden. Wenn die Schweißnaht Farbe nicht mit dem Grundwerkstoff übereinstimmt, kann stattdessen SAlMg-5-Schweißdraht verwendet werden, wenn die strukturellen Beschränkungen gering sind.

Für Aluminium-Kupfer-Magnesium- und Aluminium-Kupfer-Magnesium-Silizium-Legierungen, wie z. B. die harten Aluminiumlegierungen 2A12 und 2A14, die während des Schweißens stark zur Heißrissbildung neigen, sollte im Allgemeinen SAlSi-1, ER4145 oder BJ-380A Schweißdraht mit guter Beständigkeit gegen thermische Rissbildung verwendet werden.

Vor dem Schweißen müssen Öl, Oxidschicht und andere Verunreinigungen auf der Oberfläche des Aluminiumdrahts und des Aluminiumblechs entfernt werden. Die Reinigungsmethoden sind wie folgt:

a) Entfettung:

Vor dem Entfernen der Oxidschicht müssen Öl und Schmutz auf der Oberfläche des Aluminiumdrahtes und der Fase des Aluminiumblechs und seiner Seiten (innerhalb von jeweils 30 mm) gereinigt werden.

Bei der Herstellung werden im Allgemeinen Lösungsmittel wie Benzin oder Aceton, Ethylacetat, Kolophoniumwasser und Tetrachlorkohlenstoff verwendet. Für die Entfettung kann auch ein chemisches Gemisch hergestellt werden, das die folgenden Schritte umfasst:

① Erhitzen Sie eine gemischte Lösung (40-50 g industrielles Trinatriumphosphat, 40-50 g Natriumcarbonat, 20-30 g Wasserglas und 1 l Wasser) bei einer Temperatur von 60-70 °C für 5-8 Minuten.

② 2 Minuten lang in ca. 50°C heißem Wasser abspülen.

③ 2 Minuten lang in kaltem Wasser abspülen.

b) Entfernung der Oxidschicht:

Die Entfernung von Oxidschichten kann auf mechanischem oder chemischem Wege erfolgen.

① Mechanische Entfernung: Nach dem Entfetten können Sie die Oberfläche der Schweißfase mit einer Drahtscheibe aus rostfreiem Stahl, einer Kupferdrahtscheibe oder einem Schaber abkratzen. Diese Methode ist einfach, aber die Reinigungsqualität ist relativ schlecht. Sie wird vor allem bei Schweißnähten angewendet, die keine hohen Qualitätsanforderungen stellen, bei großen Schweißnähten, die chemisch schwer zu reinigen sind, oder bei Schweißnähten, die nach der chemischen Reinigung lokal verunreinigt wurden. Diese Methode ist nicht in der Lage, die Oxidschicht auf der Oberfläche des Schweißdrahtes zu entfernen.

② Chemische Reinigung: Bei der chemischen Reinigung von Blechen, Rohren und Drähten aus Aluminium und Aluminiumlegierungen legen Sie die Bleche, Rohre und Drähte zunächst in eine Natriumhydroxidlösung mit einer Konzentration von 8-10% bei einer Temperatur von 40-60°C zur Erosion ein. Halten Sie die Lösung 10-15 Minuten lang ein (bei Aluminiumlegierungen nur 5 Minuten), nehmen Sie sie dann heraus und spülen Sie sie 2 Minuten lang in kaltem Wasser ab.

Dann legen Sie sie zum Beizen in eine 30%-Salpetersäurelösung, um verbleibende Alkalireste zu neutralisieren und eine weitere Korrosion des Aluminiumblechs, des Aluminiumrohrs und des Aluminiumdrahts zu vermeiden. Abschließend 2-3 Minuten lang mit fließendem kaltem Wasser abspülen.

Nach Abschluss der Reinigungsarbeiten sollte der Aluminiumdraht in einem Ofen bei 150-200 °C gelagert und je nach Bedarf entnommen werden. Gereinigte Schweißteile und Schweißdraht müssen ordnungsgemäß gelagert werden und dürfen nicht wahllos abgelegt werden. Die Fase aus Aluminiumblech sollte unmittelbar nach der Reinigung zusammengebaut und geschweißt werden, im Allgemeinen nicht länger als 24 Stunden.

1) Gasschweißen:

Das Gasschweißen hat eine geringere Wärmeleistung als das Lichtbogenschweißen, was zu einer größeren Verformung des Schweißteils und einer geringeren Produktionseffizienz führt. Das Schweißnahtmetall ist grobkörnig und hat eine lockere Struktur, was zu Schlackeneinschlüssen im Behälter führen kann. Es wird im Wesentlichen durch das WIG-Schweißen ersetzt.

2) Stabelektrodenschweißen:

Die Verbindungsqualität des Stabelektrodenschweißens ist relativ schlecht, und es wird in der Industrie weniger verwendet, hauptsächlich für Schweißreparaturen.

3) Manuelles Schweißen mit Wolfram-Inertgas (WIG):

Zu den Vorteilen gehören die konzentrierte Wärme, die stabile Lichtbogenverbrennung, das dichte Schweißgut, die hohe Festigkeit und Plastizität der Schweißnaht sowie die hervorragende Verbindungsqualität. Es kann Blechdicken zwischen 1 mm und 20 mm schweißen und ist das gängigste Verfahren zum Schweißen von Aluminium und Aluminiumlegierungen. Der Nachteil ist, dass es nicht für den Außeneinsatz geeignet ist.

4) Metall-Inertgas-Schweißen (MIG):

Zu den Vorteilen gehören die Verwendung des Schweißdrahtes als Elektrode, ein größerer Strom, eine hohe Lichtbogenleistung, konzentrierte Wärme, schnelle Schweißgeschwindigkeitund hohe Produktionseffizienz. Es kann Dicken von weniger als 50 mm schweißen. Der Nachteil ist, dass der Durchmesser des Schweißdrahtes durch das Drahtvorschubsystem begrenzt ist, und die Porositätsempfindlichkeit der Schweißnaht ist relativ groß.

5) Gepulstes WIG-Schweißen:

Der Schweißstrom ist gering, der Einstellbereich der Parameter ist groß, die Verformung des Schweißstücks ist gering, geeignet für dünne Blechschweißen und All-Position-Schweißen. Es wird üblicherweise für 2-12 mm verwendet.

6) Andere, weniger gebräuchliche Schweißverfahren:

Plasmaschweißen, Vakuum-Elektronenstrahlschweißen, LaserschweißenWiderstandsschweißen, usw.

1) Manuelles Wolfram-Inertgas-Schweißen (WIG)

Beim manuellen WIG-Schweißen wird Wechselstrom verwendet, wobei der "Kathodenbremseffekt" genutzt wird, um die Oxidschicht auf der Oberfläche des Schweißbereichs zu entfernen. Die Reinheit des Argongases sollte über 99,99% liegen, mit einem Stickstoffgehalt von weniger als 0,04%, einem Sauerstoffgehalt von weniger als 0,03% und einem Feuchtigkeitsgehalt von weniger als 0,07%.

Wenn der Stickstoff die Normwerte übersteigt, bilden sich auf der Schweißnahtoberfläche blassgelbe oder grasgrüne Verbindungen (Nitride) und Gasporen, was die Arbeit des Schweißers erschwert.

Ein Überschuss an Sauerstoff führt zu dicht gepackten schwarzen Flecken auf der Oberfläche des Schmelzbades, die einen instabilen Lichtbogen und erhebliche Spritzerbildung verursachen. Feuchtigkeit kann das Schmelzbad zum Sieden bringen und Gasporen bilden.

a) Werkstücke, die dicker als 3 mm sind, müssen mit V-förmigen Rillen bearbeitet werden.

Werkstücke, die dicker als 14 mm sind, sollten eine doppelte V-Nut haben, und Rohre, die dicker als 3 mm sind, sollten ebenfalls eine V-Nut haben.

b) Bei den Paarungsmethoden gibt es in der Regel keinen Spalt, einen Spalt mit Unterlage und einen größeren Spalt (beim Lichtbogenschweißen). Die Wolfram-Elektrodenspitze wird in der Regel in eine Kugelform gesintert, um einen stabilen Lichtbogen zu erhalten.

c) Beim Schweißen von Werkstücken mit einer Dicke von mehr als 10 mm oder bei wichtigen Strukturheftschweißungen sollten Vorwärmmaßnahmen ergriffen werden. Die Wahl der Vorwärmtemperatur hängt hauptsächlich von der Größe des Werkstücks und der Abkühlgeschwindigkeit des Schweißguts ab. Je dicker das Blech ist, desto höher ist die Vorwärmtemperatur, die im Allgemeinen bei 200-250 °C liegt. Beim Mehrlagenschweißen sollte die Zwischenlagentemperatur nicht unter die Vorwärmtemperatur fallen.

2) Metall-Inertgas (MIG)-Schweißen

MIG-Schweißen (sowohl automatisch als auch halbautomatisch) ist für Aluminium und Aluminiumlegierungen mittlerer und großer Dicke geeignet. Blechschweißenmit einer negativen Gleichstromelektrode (DCEN).

Dieses Verfahren bietet hohe Schweißgeschwindigkeiten, minimale Wärmeeinflusszonen und eine geringe Verformung des Werkstücks. Ein Vorwärmen des Werkstücks vor dem Schweißen ist nicht erforderlich, z. B. bei einer 30 mm dicken Aluminiumplatte, die nur eine einzige Schweißschicht auf der Vorder- und Rückseite benötigt.

Beim automatischen MIG-Schweißen besteht eine hohe Empfindlichkeit gegenüber Porosität, die wesentlich mit dem Drahtdurchmesser zusammenhängt. Daher werden häufig dickere Drähte und höhere Schweißströme gewählt. Je dicker der Draht ist, desto kleiner ist sein Oberflächenverhältnis und umgekehrt.

Beim Schweißen mit dünnem Draht ist die Anzahl der Verunreinigungen wie Oxidschichten und an der Oberfläche absorbiertes Wasser, die von der Oberfläche des Aluminiumdrahtes in das Schmelzbad eingebracht werden, höher als beim Schweißen mit dickem Draht, wodurch sich das Potenzial für Porositätsfehler erhöht.

Für eine 6-mm-Aluminiumplatte Stumpfschweißenwird die I-Nut mit einem Spalt von weniger als 0,5 mm geöffnet. Aluminiumplatten die dicker als 8 mm sind, müssen zu einer V-Nut verarbeitet werden.

Es gibt verschiedene Schweißverfahren für Aluminium und Aluminiumlegierungen, und jedes Verfahren hat seine eigene Anwendung.

Daher ist es notwendig, die geeignete Methode auf der Grundlage von Faktoren wie Aluminium und Aluminiumlegierungen sowie der Dicke der geschweißten Teile zu wählen, Produktstruktur, Produktionsbedingungen und Qualitätsanforderungen an die Schweißverbindung.

Derzeit können Aluminium und Aluminiumlegierungen mit folgenden Verfahren geschweißt werden: Gasschweißen, Schutzgasschweißen LichtbogenschweißenWolfram-Inertgas-Schweißen (WIG), Metall-Inertgas-Schweißen (MIG), Plasmaschweißen, Widerstandsschweißen, Hartlöten, Unterpulverschweißen, Laserschweißen, Elektronenstrahlschweißen und Explosionsschweißen.

Das Gasschweißen wird hauptsächlich zum Schweißen von dünnen Blechstrukturen oder zum Reparaturschweißen von Aluminiumguss mit geringen Qualitätsanforderungen eingesetzt.

Das Wolfram-Inertgas-Schweißen (WIG) wird hauptsächlich zum Schweißen von mittelstarken Blechen in wichtigen Konstruktionen verwendet. Geschützt Metallbogen Das Schweißen wird in der praktischen Produktion nur selten eingesetzt und dient hauptsächlich zu Reparatur- oder Restaurierungszwecken.

Beim Gasschweißen oder Wolfram-Inertgas (WIG)-Schweißen von Aluminium und Aluminiumlegierungen werden Schweißzusatzdrähte benötigt. Die Zusammensetzung des Schweißzusatzes hat einen erheblichen Einfluss auf die mechanischen Eigenschaften, die Rissfestigkeit und die Korrosionsbeständigkeit der Schweißverbindung. Bei der Auswahl von Schweißzusatzdrähten müssen die Zusammensetzung des Grundmetalls, die spezifischen Anforderungen des Produkts und die Konstruktionsbedingungen berücksichtigt werden.

Neben der Erfüllung der mechanischen und korrosionstechnischen Anforderungen an die Verbindung sollten auch strukturelle Aspekte berücksichtigt werden.

Derzeit können Schweißdrähte für Aluminium und Aluminiumlegierungen in homogene und heterogene Schweißdrähte unterteilt werden.

(1) Homogene Schweißdrähte:

Die Zusammensetzung des Schweißdrahtes ist die gleiche wie die des Grundmetalls, und manchmal können auch aus dem Grundmetall geschnittene Streifen als Schweißzusatz verwendet werden. Homogene Schweißdrähte können verwendet werden, wenn der Grundwerkstoff reines Aluminium, 3A21 (LF21), 5A06 (LF6), 2A16 (LY16) oder eine Al-Zn-Mg-Legierung ist.

(2) Heterogene Schweißdrähte:

Dies sind Schweißdrähte, die entwickelt wurden, um die Anforderungen an die Rissbeständigkeit zu erfüllen, und deren Zusammensetzung sich erheblich vom Grundwerkstoff unterscheidet. SAlSi1 (Al-5Si) zum Beispiel ist ein Standardschweißdraht, der zum Schweißen der meisten Aluminiumlegierungen verwendet werden kann, mit Ausnahme von Legierungen mit hohem Mg-Gehalt (da er die spröde Phase Mg2Si bilden kann). Er wird üblicherweise zum Schweißen von hochfesten Aluminiumlegierungen wie Hartaluminium verwendet und hat eine gute Rissbeständigkeit.

Tabelle 5-32: Beispiele für die Auswahl von Schweißdrähten aus Aluminium und Aluminiumlegierungen

| Unedles Metall | Schweißdraht Qualität | Unedles Metall | Schweißdraht Qualität | ||

| Kategorie | Bezeichnung | Kategorie | Bezeichnung | ||

| Industrielles Reinaluminium | LG4 | LG4 | Nicht wärmebehandelbare Aluminiumlegierung | LF2 | LF2,LF3 |

| LG3 | LG3,LG4 | LF3 | LF3,LF5,SAIMg5 | ||

| L1 | L1, LG3 | LF5 | LF5,LF6, SAlMg5 | ||

| L2 | L2,L1,SA13 | LF6 | LF6,LF14,SAlMg5Ti | ||

| L3-L5 | L3,SAl2,SA13 | LFI1 | LF11 | ||

| L6 | L3,L4,L5,L6,SAl2,SAl3 | LF21 | LF21,SAlMn,SAlSi-1 | ||

| Aluminiumguss | ZL101 | ZL101 | Wärmebehandelbar | LY11 | LY11,SAlSi-1,BJ380A |

| ZL102 | ZL102 | Aluminium-Legierung | L.D2 | LT1,SAlSi5 | |

Beim Schweißen von Aluminium und Aluminiumlegierungen werden in der Regel Schutzgase wie Argon und Helium mit einem Reinheitsgrad von 99,9% verwendet. Beim Gasschweißen ist außerdem ein Flussmittel erforderlich. Das Flussmittel, auch Gasflussmittel genannt, wird verwendet, um Oxidschichten und andere Verunreinigungen zu entfernen, um sicherzustellen, dass Schweißqualität. Für das Gasschweißen von Aluminium und Aluminiumlegierungen wird ein Pulvergemisch aus verschiedenen Chloriden und Fluoriden von Kalium, Natrium, Lithium, Kalzium und anderen Elementen als Gasflussmittel verwendet. CJ401 ist ein häufig verwendetes Gasschweißmittel.

Unabhängig vom Schweißverfahren für Aluminium und Aluminiumlegierungen muss die Oberfläche des Schweißbereichs zunächst gründlich gereinigt und von Öl- und Oxidschichten befreit werden.

In der Produktion sind zwei Methoden üblich: die chemische Reinigung und die mechanische Reinigung. Die chemische Reinigung bietet eine hohe Effizienz und stabile Qualität und eignet sich für die Reinigung von Schweißdrähten und serienmäßig hergestellten Komponenten, die nicht sehr groß sind. Die Formulierung der chemischen Reinigungslösung und der Ablauf des Reinigungsprozesses sind in Tabelle 5-33 aufgeführt.

| Ölentfernung:→ | Alkalische Reinigung zur Entfernung von Oxidschichten.→ | Rinse→ | Neutralisierung und Passivierung→ | Rinse→ | Trocknen | ||||

| Lösung | Temperatur | Zeit | Lösung | Temperatur | Zeit | ||||

| Verwenden Sie Ölentfernungsmittel wie Benzin, Aceton, Tetrachlorkohlenstoff usw. | 8%~10% NaOH | 40~60℃ | 10~15min | Spülung mit fließendem Wasser | 30% NaOH | 40~60℃ | 2~3min | Spülung mit fließendem Wasser | Lufttrocknung oder Trocknung bei niedriger Temperatur |

Bei größeren Werkstücken mit längeren Produktionszyklen, mehreren Schweißlagen oder einer erneuten Verunreinigung nach der Reinigung wird in der Regel eine mechanische Reinigung durchgeführt. Beginnen Sie mit dem Abwischen der Oberfläche mit Aceton oder Benzin, um Oberflächenöl zu entfernen. Bei dünneren Oxidschichten kann die Oberfläche mit Drahtbürsten aus rostfreiem Stahl gereinigt werden, bis ein metallischer Glanz sichtbar wird.

Von der Verwendung von Lappen, Schleifpapier oder Schleifscheiben wird generell abgeraten, da der Restsand beim Schweißen Defekte wie Schlackeneinschlüsse verursachen kann. Je nach Form des Teils können pneumatische oder elektrische Fräser sowie Schaber, Feilen und andere Werkzeuge verwendet werden.

Nach dem Schweißen von Aluminium und Aluminiumlegierungen kann etwas Flussmittel und Schweißschlacke in der Schweißnaht und ihrer Umgebung zurückbleiben, die umgehend gereinigt werden müssen. Das restliche Flussmittel und die Schlacke können die schützende Oxidschicht auf der Oberfläche beschädigen und zu starker Korrosion der Schweißnaht führen. Die folgenden Verfahren können zur Reinigung verwendet werden:

1) Tauchen Sie die Schweißnaht in einen Heißwasserbehälter mit einer Temperatur von 40-50°C, vorzugsweise mit fließendem Heißwasser. Verwenden Sie eine steife Bürste, um die Schweißnaht und die Bereiche mit Restflussmittel und Schweißschlacke leicht zu schrubben, bis sie gründlich gereinigt sind.

2) Tauchen Sie das Schweißstück in eine Salpetersäurelösung mit einem Massenanteil von 15%-25%. Bei einer Raumtemperatur von 25°C beträgt die Eintauchzeit 10-15 Minuten. Bei einer Raumtemperatur von 10-15°C und einer Lösung mit einem Massenanteil von 20%-25% beträgt die Eintauchzeit 15 Minuten.

3) Tauchen Sie das Schweißstück 5-10 Minuten lang in einen fließenden Heißwassertank mit einer Temperatur von 40-50°C.

4) 5 Minuten lang mit kaltem Wasser abspülen.

5) Lassen Sie die Schweißnaht an der Luft trocknen, oder verwenden Sie einen Trockenofen oder Heißluft zum Trocknen.

Die verbrauchte Salpetersäure-Abfalllösung kann mit einer Natronlauge neutralisiert und anschließend entsorgt werden.

(1) Gasschweißverfahren

Derzeit ist der Anwendungsbereich des Gasschweißens für Aluminium und Aluminiumlegierungen zunehmend eingeschränkt. Es wird vor allem bei leichten Bauteilen, geringen Anforderungen an die Schweißqualität und beim Reparaturschweißen von Aluminiumgussteilen eingesetzt.

1) Auswahl von Düse und Flamme

Die Größe der Düse kann auf der Grundlage der Dicke des Schweißstücks, der Rillenform, der Schweißposition und der Fähigkeiten des Schweißers bestimmt werden. Es ist ratsam, eine neutrale Flamme oder eine leicht karbonisierende Flamme mit einem etwas höheren Acetylenanteil zu verwenden. Die Verwendung einer oxidierenden Flamme ist strengstens untersagt, da sie zur Oxidation des Aluminiums führt. Bei einem zu hohen Acetylenanteil kann der freie Wasserstoff in der Flamme zu einer SchweißnahtporositätDadurch wird es schwierig, die Qualität der Schweißnaht zu gewährleisten.

2) Vorwärmtemperatur

Bei Schweißstücken mit einer Dicke von mehr als 5 mm ist beim Gasschweißen ein Vorwärmen mit einer Vorwärmtemperatur von 100 bis 300 °C erforderlich. Vorwärmmaßnahmen können dazu beitragen, die Schweißspannung zu reduzieren und das Auftreten von Rissen und Porosität zu verhindern.

3) Operationstechniken für das Gasschweißen

Beim Gasschweißen von Aluminium und Aluminiumlegierungen wird häufig das Linksschweißverfahren angewandt. Bei Schweißstücken mit einer Dicke von mehr als 5 mm wird jedoch das Rechtsschweißverfahren angewandt. Das Rechtsschweißverfahren ermöglicht eine höhere Erwärmung des Schweißstücks, wodurch es schnell schmilzt und die Beobachtung des Schweißbads erleichtert wird, was für den Betrieb von Vorteil ist. Beim Schweißen müssen die Winkel zwischen dem Schweißbrenner, dem Schweißdraht und der Schweißnaht auf bestimmte Werte eingestellt werden.

Je nach dem Schmelzzustand der Schweißnaht und der Schweißgeschwindigkeit sollten diese Winkel zeitnah angepasst werden. Der Neigungswinkel zwischen dem Schweißdraht und der Schweißnaht sollte etwa 40°-45° betragen. Bei einer Unterbrechung des Schweißvorgangs sollte der Schweißbrenner langsam aus dem Schweißbad herausgezogen werden, um eine plötzliche Abkühlung des Schweißbads zu vermeiden, die zu Fehlern wie Porosität führen kann.

4) Reinigung nach dem Schweißen

Nach dem Gasschweißen von Aluminium und Aluminiumlegierungen sollten die Flussmittel- und Schlackereste auf der Oberfläche der Schweißnaht und ihrer Umgebung innerhalb von 1-6 Stunden gereinigt werden. Damit soll verhindert werden, dass sie die schützende Oxidschicht auf der Oberfläche der Schweißnaht weiter beschädigen, was zu einer starken Korrosion der Verbindung führen kann. Für die Reinigung nach dem Schweißen wird in der Regel Salpetersäure verwendet.

Das Kohlelichtbogenschweißen kann auch zum Schweißen von Aluminium und Aluminiumlegierungen verwendet werden, und die Verfahrensmerkmale sind ähnlich wie beim Gasschweißen.

(2) Wolfram-Inertgas (WIG)-Schweißverfahren

WIG-Schweißen eignet sich am besten für das Schweißen dünner Bleche mit einer Dicke von weniger als 3 mm. Es weist im Vergleich zum Gasschweißen und Schutzgasschweißen weniger Schweißverformungen auf. Das optimale Schweißverfahren ist das WIG-Schweißen mit Wechselstrom (AC). Das WIG-Wechselstromschweißen hat einen Kathodenreinigungseffekt, der Oxidschichten entfernen kann, was zu gut geformten Schweißnähten mit einer glatten Oberfläche führt. Da kein Flussmittel vorhanden ist, sind die Anforderungen an die Reinigung vor dem Schweißen strenger als bei anderen Schweißverfahren.

1) Vorwärmen:

Das Vorwärmen beim WIG-Schweißen wird in erster Linie durch die Größe der Schweißnaht und die Abkühlgeschwindigkeit bestimmt. Bei Versuchen wurde festgestellt, dass bei einer Vorwärmtemperatur von annähernd 300 °C der Korrosionsgrad an der Verbindungsfläche erheblich zunimmt. Die Vorwärmtemperatur liegt im Allgemeinen im Bereich von 150-250°C.

2) Schweißtechnische Parameter:

Die Wahl der richtigen Schweißparameter ist entscheidend für die Qualität der Schweißnaht beim WIG-Handschweißen. Zu den Schweißparametern für das Wolfram-Inertgas-Lichtbogenhandschweißen gehören der Durchmesser der Wolframelektrode, der Schweißstrom, die Lichtbogenspannung, die Argondurchflussmenge, der Düsendurchmesser und die Vorwärmtemperatur. Die Auswahl der Schweißparameter sollte sich an den spezifischen Bedingungen der Schweißnaht orientieren, die in Schweißbeispielen zu finden sind.

3) Arbeitstechniken für das WIG-Handschweißen:

Beim WIG-Handschweißen von Aluminium und Aluminiumlegierungen darf der Lichtbogen nicht durch Berühren der Schweißnaht gezündet werden. Stattdessen sollte ein Hochfrequenz-Oszillator oder ein Hochspannungsimpuls-Lichtbogenzündgerät verwendet werden. Beim Erlöschen des Lichtbogens sollten die Schweißgeschwindigkeit und die Drahtvorschubgeschwindigkeit am Lichtbogenlöschpunkt erhöht werden, um den Lichtbogenkrater zu füllen, und dann den Lichtbogen langsam verlängern, bevor er vollständig erlischt.

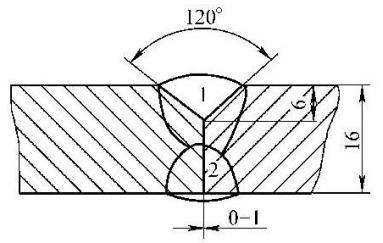

Tabelle 5-35 Industrielle Reinaluminium-Halbautomaten Schweissnaht Prozesskarte Schweißen

| Schweißprozesskarte für Fugenschweißung | Nummer | |||

Schematisches Diagramm des Schweißkopfes | Grundmaterial Material | 1060R | 1060R | |

| Dicke des Grundmaterials | 16mm | 16mm | ||

| Position beim Schweißen | Flachschweißung | |||

| Technik des Schweißens | Gerade Schweißraupe | |||

| Vorwärmtemperatur | Raumtemperatur | |||

| Interpass-Temperatur | ≤150℃ | |||

| Düsendurchmesser | Φ26mm | |||

| Schutzgas | Ar | Gasdurchsatz (L/min) | Vorne: 45~50Hinten: | |

| Reihenfolge der Schweißung | |

| 1 | Prüfen Sie die Abmessungen der Rillen und die Oberflächenqualität. |

| 2 | Reinigen Sie die Rille und den umliegenden Bereich von Öl und Schmutz. |

| 3 | Führen Sie die erste Positionierungsschweißung von außen im Erstlagenschweißverfahren mit einer Länge von 100 mm und einem Schweißabstand von höchstens 300 mm durch. Sollten in der Positionierungsschweißung Risse auftreten, entfernen Sie diese und schweißen Sie erneut. |

| 4 | Führen Sie die erste Schweißschicht auf der Innenseite aus. |

| 5 | Verwenden Sie eine Luftschaufel, um die Wurzel von außen zu reinigen und die ursprüngliche Positionierungsschweißung zu entfernen. |

| 6 | Führen Sie die zweite Schweißschicht auf der Außenseite aus. |

| 7 | Führen Sie eine Sichtprüfung durch. |

| 8 | Durchführung von zerstörungsfreien Prüfungen. |

Schweißtechnische Parameter

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1~2 | MIG (halbautomatisch) | 1060Y | Φ2.5 | DCEP | 300~340 | 29~31 | 250~300 |

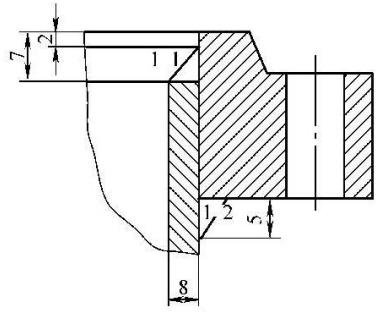

3. Für dasselbe oben genannte Produkt wird das Schweißen der Verbindung zwischen Abzweigrohr und Flansch mit Wolfram-Inertgas (WIG)-Schweißen durchgeführt. Das spezifische Verfahren ist in Tabelle 5-36 dargestellt:

Tabelle 5-36 Wolfram-Inertgas (WIG)-Schweißverbindung Schweißprozesskarte

| Schweißprozesskarte für Fugenschweißung | Nummer | |||

Schematisches Diagramm des Schweißkopfes | Grundmaterial Material | 1035 | 5A02 | |

| Dicke des Grundmaterials | 8mm | |||

| Position beim Schweißen | Flachschweißung | |||

| Technik des Schweißens | Gerade Schweißraupe | |||

| Vorwärmtemperatur | 100℃ | |||

| Interpass-Temperatur | ≤150℃ | |||

| Düsendurchmesser | 16mm | Wolfram-Elektroden-Durchmesser | 5 mm | |

| Schutzgas | Ar | Gasdurchsatz (L/min) | Vorderseite: 15~20 Zurück: | |

| Reihenfolge der Schweißung | |

| 1 | Prüfen Sie die Abmessungen der Rillen und die Oberflächenqualität. |

| 2 | Reinigen Sie die Rille und den umliegenden Bereich von Öl und Schmutz. |

| 3 | Heizen Sie die Verbindung vor dem Schweißen auf 100℃ vor. Erhitzen Sie die Oberfläche der Nut während des Erhitzens nicht direkt. |

| 4 | Führen Sie die erste Positionierungsschweißung von außen in der Technik der ersten Lage mit einer Länge von 30 mm durch. |

| 5 | Führen Sie die erste und zweite Schweißschicht auf der Innenseite aus. |

| 6 | Führen Sie eine Sichtprüfung durch. |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1~2 | GTAW | 5A05Y | Φ5.0 | AC (Wechselstrom) | 280~340 | 120~150 |

Zu den häufigen Fehlern bei Schweißnähten aus Aluminium und Aluminiumlegierungen gehören schlechte Schweißnahtbildung, Unterschneidungen im Grundwerkstoff, Risse, Porosität, fehlende Verschmelzung, Durchbrennen und Schlackeneinschlüsse.

Eine schlechte Schweißnahtbildung zeigt sich in einer uneinheitlichen Schweißnahtbreite, rauen und stumpfen Formen, übermäßigen Fugen, hervorstehenden Schweißnahtmitten mit flachen oder eingesunkenen Seiten und Schweißnahtüberlauf.

Diese Defekte sind hauptsächlich auf die Unerfahrenheit des Schweißers, die falsche Wahl der Schweißprozessparameter, den falschen Brennerwinkel, das Versäumnis, die Autogenflamme oder den Lichtbogen genau auf die Nut auszurichten, einen zu großen Düsendurchmesser (beim automatischen und halbautomatischen MIG-Schweißen) und das Vorhandensein von Feuchtigkeit in der Oberfläche des Schweißdrahts, der Elektrodenbeschichtung und des Argongases zurückzuführen.

Risse in Schweißnähten aus Aluminiumlegierungen entstehen während des Kristallisationsprozesses des Metalls. Reines Aluminium, Aluminium-Mangan- und Aluminium-Magnesium-Legierungen haben eine minimale Tendenz zur Bildung von heiße RisseSie können jedoch auch bei erheblicher struktureller Steifigkeit, hohem Verunreinigungsgehalt oder falscher Wahl der Prozessparameter auftreten.

Aluminium-Magnesium-Legierungen mit einem Magnesiumgehalt unter 2-3% neigen zur Rissbildung. Durch die Zugabe von weniger als 0,2% Titan als Modifikator zum Aluminium-Magnesium-Schweißdraht können die Körner jedoch verfeinert werden, wodurch die Rissfestigkeit und die mechanischen Eigenschaften des Schweißguts verbessert werden.

Hartes Aluminium ist schlecht schweißbar und reagiert sehr empfindlich auf Wärmezyklen beim Schweißen und Schweißstraße Energie. Das Problem der kristallinen Risse (Heißrisse) beim Schweißen ist schwerwiegend, insbesondere beim Schweißen mit Schweißdraht der gleichen Zusammensetzung wie das Grundmetall kann die Neigung zu kristallinen Rissen bis zu 80% oder mehr betragen und sogar zu Durchbrüchen führen.

Maßnahmen zur Vermeidung von Heißrissbildung sind folgende:

1) Kontrollieren Sie die Zusammensetzung des Grundmetalls und des Schweißdrahts. Das Eisen-Silizium-Verhältnis in reinem Aluminium, Aluminium-Mangan-Legierung und Schweißdraht sollte größer als 1 sein, um die Menge an niedrigschmelzendem Silizium-Eutektikum im Schweißgut zu reduzieren und eine diskontinuierliche Verteilung der ternären Verbindungen von Eisen, Silizium und Aluminium zu gewährleisten.

2) Die Zugabe einer kleinen Menge von Kornfeinern zum Schweißgut durch Schweißdraht hilft, Heißrisse zu verhindern. Wenn 0,5% Zirkonium der LY16-Hartaluminiumschweißnaht hinzugefügt wird, kann das Schweißgut in eine feine gleichachsige Kristallstruktur umgewandelt werden.

3) Schweißverfahren mit konzentrierter Erwärmung (z. B. automatisches Gasschweißen) Wolfram-Lichtbogenschweißen) sollten so weit wie möglich genutzt werden, ebenso wie die Wahl von Prozessparametern mit hohem Strom und hoher Schweißgeschwindigkeit.

4) Beim Zusammenbau und Schweißen von Aluminiumkonstruktionen sollte die Schweißnaht keine nennenswerte Steifigkeit aufweisen. Es sollten Maßnahmen wie segmentiertes Schweißen, Vorwärmen oder eine angemessene Reduzierung der Schweißgeschwindigkeit ergriffen werden.

5) Die Stumpfschweißung mit einer Fase und einem kleinen Spalt sollte so weit wie möglich angewendet werden, wobei kreuzförmige Verbindungen und eine ungünstige Positionierung und Schweißfolge zu vermeiden sind.

6) Bei Beendigung oder Unterbrechung des Schweißens sollte der Krater vor dem Entfernen der Wärmequelle sofort aufgefüllt werden, um Kraterrisse zu vermeiden.

Beim automatischen Wolfram-Lichtbogenschweißen von Aluminiumlegierungen entstehen auf der Schweißnahtoberfläche zahlreiche Gasporen, darunter eine große Anzahl von Mikroporen. Die Anzahl und Größe der Mikroporen nimmt mit der Anzahl der Lagen zu.

Die Mikroporen entlang der Mittellinie der Schweißnahtoberfläche sind größer als die Mikroporen auf der Mittellinie innerhalb der Schweißnaht. Bei hoher Luftfeuchtigkeit treten in der Mittellinie der zweiten Lage der Schweißnahtoberfläche kontinuierlich große Gasporen auf. Die Merkmale und Entstehungsursachen der verschiedenen Gasporen in der Aluminiumschweißnaht sind in Tabelle 3 dargestellt.

Tabelle 3: Merkmale und Entstehungsursachen verschiedener Porositäten in Aluminiumschweißnähten

| Arten von Poren | Porenmerkmale | Ursachen für die Bildung von Porosität |

| Oberflächenporen | Auf der Oberfläche der Schweißnaht gelegen | Nicht gründliche Reinigung der Draht- und Fasenflächen des Schweißstücks von Schmutz und Feuchtigkeit, übermäßige Verunreinigungen im Argon- und Acetylengas, ungleichmäßige Schweißgeschwindigkeit und zu langer Lichtbogen. |

| Dispergierte Poren | Sie sind klein (ca. 0,5 mm oder weniger) und befinden sich an der Verbindungsstelle, am Lichtbogenzündpunkt und an der Oberfläche der Schweißnaht. | Verwendung von unsauberem oder zu lange gelagertem Schweißdraht und zu kleine Schweißprozessparameter. |

| Lokalisierte dichte Poren | Größere als dispergierte Poren, die häufig an der Nahtstelle auftreten, wobei die Innenwand der Schweißnaht schwarz oder grau-schwarz erscheint | Plötzliche Verschlechterung der Gasschutzleistung in bestimmten Bereichen, wodurch Stickstoff und Sauerstoff aus der Luft in das Schmelzbad eindringen können. |

| Einzelne große Pore | Der Porendurchmesser ist recht groß, etwa 3-4 mm. | Schweißen mit zu hoher Geschwindigkeit, was zu einer niedrigen Schmelzbadtemperatur und Mängeln wie einem unvollständigen Einbrand an der Wurzel der Schweißnaht führt. |

| Wurzelkettenporen | Die Pore ist groß und befindet sich an der Wurzel der Schweißnaht. | Wenn die Oxidschicht an der Wurzel und am Rand der Verbindungsstelle nicht gründlich gereinigt wird und der Lichtbogen die Wurzel der Verbindungsstelle nicht erreicht, kommt es zum "Kathodenbruch". |

| Säulenförmige Poren | Die Porentiefe ist ziemlich tief und länglich und tritt oft an der Reparaturstelle auf. | Eine schlechte Fusion während der Defektreparatur führt zur Bildung von Porosität. |

Zu den Maßnahmen zur Vermeidung von Porosität gehören:

1) Vorbereitung auf das Schweißen

Wasserstoffquellen können das Werkstück, der Schweißdraht, das Schutzgas, die industrielle Atmosphäre, der Drahtvorschubmechanismus, die Handschuhe und die Handabdrücke der Schweißer sein. Die Hauptquellen für Wasserstoff sind Feuchtigkeit, hydratisierte Oxidschichten und Ölkontamination. Der Wasserstoffgehalt der Werkstoffe und des Schweißdrahts sollte so kontrolliert werden, dass er 0,4 ml pro 100 g Metall nicht überschreitet.

Die Oberfläche des Werkstücks sollte mechanisch oder chemisch gereinigt werden, um Ölverschmutzungen und Oxidhydratfilme zu entfernen. Nach der Reinigung sollten die Fase und der angrenzende Bereich mit trockenem, sauberem, nicht fusselndem Gewebe oder Polyethylen-Folienband abgedeckt werden, um eine erneute Verunreinigung zu verhindern.

Falls erforderlich, reinigen Sie die Fase und die Drahtoberfläche vor dem Schweißen mit einem sauberen Schaber, blasen Sie dann mit einem Schweißbrenner Argon in die Fase, um die Späne im Inneren der Fase abzublasen, und beginnen Sie dann mit dem Schweißen. Nach der Reinigung der Werkstückoberfläche sollte die Lagerzeit vor dem Schweißen 4~24 Stunden nicht überschreiten, andernfalls muss sie erneut gereinigt werden.

Die Oberflächenvorbereitung von normalem Schweißdraht ist die gleiche wie die des Werkstücks. Polierter Schweißdraht kann direkt zum Schweißen verwendet werden, ohne dass eine Reinigung erforderlich ist. Die Lagerzeit nach dem Entsiegeln des Schweißdrahtes ist entspannt, aber er sollte nicht für lange Zeit entsiegelt werden. Unversiegelter, aber unfertiger Schweißdraht kann wieder versiegelt und in einer trockenen Umgebung gelagert werden.

Inertgas-Rohrleitung: Es sollten Edelstahlrohre oder Kupferrohre verwendet werden. Vom Ende der Rohrleitung bis zum Schweißbrenner sollten harte Polytetrafluorethylen-Rohre verwendet werden. Rohrleitungen aus Gummi und Ethylenharz sollten wegen ihrer starken Wasseraufnahme nicht verwendet werden. Achten Sie darauf, dass die Inertgasleitung (einschließlich der Rohrverbindungen) nicht undicht ist, da sonst die feuchte Industrieatmosphäre ohne Innendruck in die Leitung eindringt.

Da die Kühlwasserleitungen innerhalb der Schweißbrennerstruktur angeschlossen werden müssen, ist sicherzustellen, dass die Rohrverbindungen nicht undicht sind. Bei hoher Luftfeuchtigkeit auf der Baustelle kann die Gasleitung mit erhitztem Argon durchgeblasen werden, um eventuell an der Rohrwand haftende Feuchtigkeit zu entfernen. Eine Prüfplatte kann auch für Lichtbogenschweißtests verwendet werden, um die Reinheit, den Taupunkt und die Schutzwirkung des Schutzgases anhand des Aussehens der Schweißnaht und der Breite der Kathodenzerstäubungszone qualitativ zu prüfen und auch um Kondensat im Schweißbrenner und in der Gasleitung zu entfernen.

Drahtvorschubmechanismus: Im Inneren des Drahtvorschubmechanismus sollte sich kein Öl oder eine Ölverunreinigung befinden. Die Drahtvorschubhülse sollte ebenfalls Polytetrafluorethylen-Schläuche verwenden, und mögliches Kondensat, das an der Hülsenwand haftet, sollte entfernt werden.

Standortumgebung: Die Temperatur im Produktionsraum zum Schweißen von Aluminium und Aluminiumlegierungen sollte 25℃ und die relative Luftfeuchtigkeit 50% nicht überschreiten. Wenn es schwierig ist, die Gesamtumgebung zu kontrollieren, sollten Sie erwägen, eine kleine Umgebung mit Klimaanlage oder Entfeuchtung für die Schweißteile innerhalb der großen Werkstatt zu schaffen.

Der Schweißarbeitsplatz sollte weit weg vom Schneiden sein, FeinblechVerarbeitung und anderen Arbeitsplätzen. Der Schweißarbeitsplatz ist verboten, verschiedene Gegenstände zu setzen und sollte die Website sauber und ordentlich zu halten.

Die Öl- und Handabdrücke sowie Schweißflecken der an der Montage und am Schweißen beteiligten Arbeiter enthalten Kohlenwasserstoffe, die auch Wasserstoffquellen sind. Bei der Berührung, Bearbeitung und dem Schweißen von Aluminiumteilen sollten sie spezielle weiße Arbeitsschutzkleidung tragen. Der Grund für die Wahl weißer Kleidung besteht darin, dass Schmutz leicht gefunden und entfernt werden kann.

2) Strukturelle Gestaltung

Vermeiden Sie bei der Konstruktion Querschweißungen, Überkopfschweißungen und schlecht zugängliche Verbindungen, um ein plötzliches Abreißen des Lichtbogens während des Schweißens zu verhindern, was zu Porosität an der Lichtbogenbruchstelle führt. Die Schweißnähte sollten für automatisiertes Schweißen geeignet sein, um Lichtbogenzündung, Lichtbogenlöschung und häufiges manuelles Schweißen zu ersetzen. Wo immer eine Hinterfräsung möglich ist, kann sie als V-förmige Hinterfräsung ausgeführt werden.

3) Vorwärmen vor dem Schweißen

Das Vorwärmen vor dem Schweißen zur Verlangsamung der Wärmeabfuhr trägt dazu bei, die Abkühlungsgeschwindigkeit des Schmelzbades zu verlangsamen, die Existenzzeit des Schmelzbades zu verlängern, das Entweichen von Wasserstoffblasen zu erleichtern und die Porosität der Schweißnaht zu verringern oder zu reduzieren. Es ist eine wirksame Maßnahme zur Vermeidung von Schweißnahtporosität beim Positionierungsschweißen, Schweißen und Reparaturschweißen von Aluminium- und Aluminiumlegierungsstrukturen.

Die beste Vorwärmmethode ist eine Widerstandserwärmung in der Vorrichtung oder eine lokale Ferninfrarotheizung außerhalb der Schweißnaht. Für geglühte Al-, Al-Mn- und Al-Mg-Legierungen mit einem w(Mg) von weniger als 5% kann die Vorwärmtemperatur auf 100~150℃ gewählt werden. Bei durch Lösungsglühen verfestigten Al-Mg-Si-, Al-Cu-Mg-, Al-Cu-Mn- und Al-Zn-Mg-Legierungen liegt die Vorwärmtemperatur im Allgemeinen nicht über 100℃. Um die Wärmeableitung zu verlangsamen, sollten Materialien mit geringer Wärmeleitfähigkeit für die Herstellung der Formvorrichtung (z. B. Stahl) und der Schweißunterlage (rostfreier Stahl oder Edelstahl) verwendet werden. Titanlegierung).

4) Bevorzugtes Schweißverfahren

Wolfram-Elektrode AC WIG-Schweißen und Wolfram-Elektrode DC EP Kurzbogen Helium-Lichtbogenschweißen haben stabile Lichtbogen-Prozess, weniger Umgebungsatmosphäre in den Lichtbogen Spalte und Schmelzbad gemischt, so dass sie weniger empfindlich auf Schweißnaht Porosität. Beim WIG-Schweißen mit Wolfram-Elektrode und beim Plasma-Lichtbogenschweißen mit unsymmetrischer Einstellung der Polarität und der Parameter ist die Kathodenzerstäubung ausreichend, und Porosität und Einschlüsse können während des Schweißens ausgeschlossen werden, und sie sind auch weniger empfindlich für Schweißnahtporosität, und es können sogar fehlerfreie Schweißnähte erzielt werden.

Beim MIG-Schweißen ist der Tropfenübergangsprozess relativ instabil, die Umgebungsatmosphäre mischt sich unweigerlich in den Bereich der Lichtbogensäule, es gibt mehr geschmolzenen Wasserstoff im Schmelzbad, die Schweißgeschwindigkeit und die Abkühlgeschwindigkeit des Schmelzbades sind groß, so dass die Empfindlichkeit gegenüber Schweißporosität stark ist, und es sollten Unterstrahlübergang und Grobdrahtschweißen gewählt werden.

5) Bevorzugte Schweißprozessparameter

Die Verringerung der Lichtbogenspannung, die Erhöhung des Schweißstroms und die Verringerung der Schweißgeschwindigkeit tragen dazu bei, den im Schmelzbad gelösten Wasserstoffgehalt zu verringern, die Existenzzeit des flüssigen Schmelzbades zu verlängern, die Abkühlgeschwindigkeit des Schmelzbades zu verlangsamen, das Entweichen von Wasserstoffblasen zu erleichtern und die Porosität der Schweißnaht zu verringern.

6) Technologie der Schweißarbeiten

Zu Beginn des Schweißens und während des Positionsschweißens ist die Werkstücktemperatur niedrig, die Wärmeabfuhr ist schnell, die Abkühlungsgeschwindigkeit des Schmelzbades ist groß, und die Schweißstelle ist anfällig für Schweißporosität. Es sollte eine Lichtbogenzündplatte verwendet werden. Nach der Zündung des Lichtbogens beim Positionsschweißen erfolgt eine leichte Verzögerung, dann wird das Schweißdrahtschweißen durchgeführt, um unvollständiges Eindringen und Porosität an dieser Stelle zu vermeiden.

Beim einseitigen Schweißen neigt die Wurzel zur Porosität auf der Rückseite der Schweißwurzel. Am besten ist es, das beidseitige Schweißen mit Hinterfase durchzuführen. Nach dem Schweißen auf der Vorderseite wird die hintere Wurzel gereinigt, um Wurzelporosität und Oxidfilmeinschlüsse zu entfernen, und dann wird das Schweißverfahren auf der Rückseite durchgeführt. Beim Mehrlagenschweißen sollten dünnschichtige Schweißkanäle verwendet werden.

Jede Schicht hat ein kleineres Volumen an geschmolzenem Metall im Schmelzbad, was das Entweichen von Wasserstoffblasen begünstigt.

Beim Reparaturschweißen muss zunächst die genaue Stelle des ursprünglichen Fehlers ermittelt werden, um sicherzustellen, dass der Fehler vollständig beseitigt wird. Am besten ist es, sofort eine Röntgenaufnahme des Prozesses zu veranlassen, um den Grad der Fehlerbeseitigung zu überprüfen.

Beim Reparaturschweißen ist die Temperatur der Schweißnaht niedrig, die Reparaturschweißnaht ist kurz, der Abstand zwischen Lichtbogenzündung und Lichtbogenlöschung ist gering, der Reparaturvorgang ist umständlich, die Abkühlgeschwindigkeit des Schmelzbades ist groß, und es kann zu Porosität kommen.

Daher ist die Schwierigkeit des Reparaturschweißens relativ groß. Falls erforderlich, kann eine lokale Vorwärmung durch Ferninfrarotstrahlung durchgeführt werden.

Beim Lichtbogenhandschweißen hängt die Vermeidung von Poren in der Schweißnaht während des Schweißens und des Reparaturschweißens weitgehend von den Fertigkeiten des Schweißers ab. Der Schweißer sollte den Umwandlungsprozess des Schweißschmelzbades sowie die Entstehung und das Entweichen von Blasen gut beobachten können und nicht blindlings eine hohe Schweißgeschwindigkeit anstreben. Er sollte in der Lage sein, Arbeitstechniken anzuwenden, um das Schmelzbad angemessen hin und her zu bewegen, was dem Entweichen von Blasen förderlich ist.

Beim automatischen Schweißen können geeignete mechanische oder physikalische Verfahren zum Umrühren des Schmelzbades eingesetzt werden, z. B. Ultraschallrühren, elektromagnetisches Rühren, Impulsgaswechsel (Argon, Helium), Impulsdrahtvorschub usw.

Die Verhinderung von Porosität in Schweißnähten aus Aluminium und Aluminiumlegierungen ist ein komplexes Problem. In der tatsächlichen Produktion sind oft umfassende technische Maßnahmen erforderlich, die in Kombination mit den Produktionsbedingungen ergriffen werden müssen.

Das Anfasen kann mechanisch oder mit Hilfe von Flammenverfahren wie dem Plasmalichtbogen erfolgen. Die bearbeitete Oberfläche sollte glatt und frei von Rissen, Delaminationen, Schlackeneinschlüssen, Graten usw. sein. Wenn das Plasmalichtbogenverfahren Rückstände hinterlässt, sollte die Schnittfläche glatt poliert werden.

Der Schweißdraht, die Fasenoberfläche und ein angrenzender 50-mm-Bereich sollten gereinigt werden, im Allgemeinen mit den folgenden Methoden:

1) Organische Lösungsmittel wie Aceton können verwendet werden, um Oberflächenöl und Fett zu entfernen.

2) Zur Entfernung von Oxidschichten auf der Oberfläche sollten mechanische oder chemische Verfahren eingesetzt werden.

3) Gereinigter Schweißdraht und Werkstücke sollten vor dem Schweißen nicht verunreinigt werden; andernfalls muss die Reinigung wiederholt werden. Das Schweißen sollte im Allgemeinen innerhalb von 4 Stunden nach der Reinigung durchgeführt werden.

Mechanische Methode: Die Fase und die angrenzenden Flächen können geschabt, gefeilt oder gefräst werden. Mit einer Drahtbürste aus rostfreiem Stahl (Rad) mit einem Durchmesser von etwa 0,2 mm können diese Flächen metallisch glänzend gereinigt werden. Schweißdraht kann mit einer Drahtbürste aus rostfreiem Stahl oder sauberem Schmirgelpapier gereinigt werden.

Chemische Methode: In einer Lösung von 5%-10% NaOH bei ca. 70°C ca. 3 Minuten lang einweichen, dann abspülen. Dann in einer Lösung von etwa 30% HNO3 bei Raumtemperatur etwa 2 Minuten lang einweichen, anschließend unter fließendem Wasser abspülen und bei etwa 100°C trocknen.

1) Aluminium und seine Legierungen weisen bei hohen Temperaturen eine geringe Festigkeit auf, während geschmolzenes Aluminium eine ausgezeichnete Fließfähigkeit aufweist, was dazu führt, dass das Schweißgut beim Schweißen durchhängt. Um ein Eindringen ohne Zusammenbruch zu gewährleisten, werden häufig Stützplatten verwendet, um das Schmelzbad und die angrenzenden Metalle während des Schweißens zu stützen. Als Stützbleche können Graphitplatten, Edelstahlplatten oder Kohlenstoffstahlplatten verwendet werden.

In die Oberfläche der Gegenplatte wird eine bogenförmige Rille geschnitten, um die Bildung der Schweißnaht auf der Rückseite zu gewährleisten. Beim Schweißen mit einer Gegenplatte bleibt die Rille nicht stumpf, und die Gegenplatte muss vor dem Schweißen sauber poliert werden. Es muss darauf geachtet werden, dass die Gegenplatte beim Schweißen nicht schmilzt.

2) Die Rolle von Futterringen aus rostfreiem Stahl

Beim Schweißen von Rohren aus Aluminium-Magnesium-Legierung mit kleinem Durchmesser kann vor dem Schweißen ein eingebetteter Auskleidungsring aus rostfreiem Stahl im Inneren des Rohrs aus Aluminium-Magnesium-Legierung verwendet werden. Dies kann den Zusammenbruch und das Abtropfen des Schweißguts wirksam verhindern und die Bildung der Schweißnaht erleichtern. Andererseits bietet er einen wirksamen Schutz für die Schweißnahtwurzel, reduziert den Grad der Oxidation und minimiert die Bildung von Schweißfehler wie Porosität und Schlackeneinschlüsse.

3) Herstellung von Auskleidungsringen aus Edelstahl

Der Auskleidungsring aus rostfreiem Stahl besteht aus einem Auskleidungsring und einer gerillten Aluminiumlegierung. Zunächst wird ein gerillter Auskleidungsring aus einer Aluminiumlegierung speziell angefertigt, in dessen Rille das Band aus rostfreiem Stahl während des Gebrauchs eingesetzt wird. Der rostfreie Stahlstreifen ist in der Regel 1.5 mm dick und 20 mm Breite.

4) Montage von Auskleidungsringen aus Edelstahl

Der Zusammenbau und die Positionierung der Auskleidungsringe aus rostfreiem Stahl sind wie in der Abbildung unten dargestellt.

Vor der Rohrmontage sollten Verunreinigungen wie Ölflecken und Oxide auf dem Schweißdraht, den Rillenoberflächen und in einem Umkreis von mindestens 50 mm auf beiden Seiten mit organischen Lösungsmitteln wie Aceton und Tetrachlorkohlenstoff oder mit einer Drahtbürste aus rostfreiem Stahl entfernt werden, bis ein metallischer Glanz entsteht.

Die gereinigten Schweißteile und der Schweißdraht sollten innerhalb von 8 Stunden geschweißt werden. Wird dieser Zeitraum überschritten, sind wirksame Schutzmaßnahmen zu ergreifen; andernfalls ist die Reinigung zu wiederholen.

Bei der Rohrmontage sollten die Innenwände nivelliert werden, wobei der Versatz folgende Anforderungen erfüllen muss:

★ Wenn die Rohrwandstärke kleiner oder gleich 5 mm ist, sollte der Versatz kleiner oder gleich 0,5 mm sein;

★ Wenn die Rohrwandstärke mehr als 5 mm beträgt, sollte der Versatz kleiner oder gleich 10% der Wandstärke sein und 2 mm nicht überschreiten;

Bei der Positionierung der Schweißnaht sollten derselbe Schweißdraht und dasselbe Schweißverfahren wie bei der formellen Schweißung verwendet werden, und die Schweißung sollte von einem qualifizierten Schweißer durchgeführt werden. Die Abmessungen für die Positionierschweißnaht sind in Tabelle 4-2 zu finden.

| Nenndurchmesser | Ort und Menge | Höhe der Schweißnaht | Länge |

| ≤50 | Symmetrisch 2 Punkte | Bestimmung anhand der Dicke der Schweißnaht | 5-10 |

| >50~150 | Gleichmäßig verteilte 2~3 Punkte | 5-10 | |

| >150~200 | Gleichmäßig verteilte 3~4 Punkte | 10-20 |

Beim Wolfram-Lichtbogenhandschweißen kann das Vorwärmen bei Schweißdicken zwischen 10-15 mm durchgeführt werden.

Je nach Art der Aluminiumlegierung kann die Vorwärmtemperatur zwischen 100 und 200 °C liegen, wobei eine Acetylen-Sauerstoffflamme, ein Elektroofen oder eine Lötlampe zum Erhitzen verwendet wird. Durch das Vorwärmen können Verformungen und Porositätsfehler in der Schweißnaht verringert werden.

1) Verwenden Sie die Wechselstromversorgung für das Wolfram-Lichtbogenhandschweißen und die Gleichstromversorgung für das Schmelzlichtbogenschweißen.

2) Der Lichtbogen sollte auf der Zündplatte gezündet und die Längsnaht auf der Löschplatte beendet werden. Beide Platten sollten aus dem gleichen Material bestehen wie das Grundmaterial, um Lichtbogenbildung durch Drähte, Masseleitungen oder Schweißwerkzeuge zu vermeiden.

3) Verwenden Sie das Hochstrom-Schnellschweißverfahren. Der seitliche Ausschlag des Schweißdrahtes sollte das Dreifache seines Durchmessers nicht überschreiten.

4) Das Schweißen sollte symmetrisch erfolgen. Beim Schweißen von der Mitte nach außen sollten Schweißnähte mit großer Schrumpfung zuerst ausgeführt werden, und der gesamte Schweißweg sollte kontinuierlich ausgeführt werden.

5) Das Ende des Schweißdrahtes beim Wolfram-Lichtbogenhandschweißen sollte die Schutzzone nicht verlassen.

6) Während des Schweißvorgangs ist darauf zu achten, dass Oxideinschlüsse und andere Defekte zwischen den Schweißlagen entfernt werden. Die Durchdringung sollte an der Wurzel der Ecknaht sichergestellt werden. Beim beidseitigen Schweißen sollte die Schweißnahtwurzel gereinigt werden, um das Schweißgut der vorderen Lage freizulegen. Der Krater sollte aufgefüllt und der Lichtbogenzündpunkt gründlich angeschmolzen werden.

Die Ursachen:

①Dünne Wolfram-Elektrode

②Direktes Lichtbogenzünden mit einer kalten Wolframelektrode

③Wolframkontakt (die Wolframelektrode berührt das Werkstück oder andere Gegenstände)

Lösungen:

Verwenden Sie ein Schließblech, und schleifen Sie die Wolframelektrode, wenn sie Kontakt hat.

Die Ursachen:

①Al2O3 im dispergierten Zustand, der geometrisch nicht unterscheidbar ist, beeinträchtigt die Leistung nicht

②Lineares Al2O3 beeinträchtigt die Leistung. Al2O3-Einschlüsse neigen dazu, sich an der Wurzel zu bilden

Lösungen:

①Umschmelzen

② Die Wurzel zerkleinern

③Wenn der Rohrdurchmesser zum Schleifen oder Umschmelzen zu klein ist, verwenden Sie eine Stützplatte aus rostfreiem Stahl

Die Ursachen:

Oxidschicht auf dem Schweißdraht und der Oberfläche des Grundmaterials

②Wasserdampf im Argongas

③Wasserdampf im Schweißbrennerschlauch

④Umweltfaktoren (windiges oder regnerisches Wetter)

Lösungen:

Reinigen Sie den Öl- und Oxidfilm in der Nähe der Rille von Schweißdraht und Grundwerkstoff.

Achten Sie auf die Reinheit des Argongases. Verwenden Sie eine volle Flasche, wenn Sie in flachen oder Überkopfpositionen schweißen, und halten Sie den Gasschlauch kurz.

Verlängern Sie die Zeit der Lichtbogenzündung und stellen Sie sicher, dass der Gasschlauch nicht undicht ist.

④ Vermeiden Sie den Bau bei Regen oder Wind.

⑤Vorwärmen, wenn das Werkstück ≥15mm ist, oder Vorwärmen beim Querschweißen, wenn δ≥10mm.