Das Schweißen von Gusseisen, einem im Maschinen- und Bauwesen weit verbreiteten Werkstoff, stellt aufgrund seines hohen Kohlenstoffgehalts und seiner Sprödigkeit eine besondere Herausforderung dar. Dieser Artikel befasst sich mit verschiedenen Verfahren wie Schutzgasschweißen, Gasschweißen und Hartlöten und bietet Techniken zur Überwindung von Problemen wie Rissbildung und Bildung von Weißeisen. Sie erhalten praktische Tipps zum Vorwärmen, zur Auswahl geeigneter Zusatzwerkstoffe und zur Anpassung der Schweißverfahren, um stabile und dauerhafte Reparaturen und Fertigungen zu gewährleisten. Lesen Sie weiter, um die Kunst des Schweißens dieses vielseitigen, aber schwierigen Materials zu beherrschen.

Gusseisen ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt (C) von mehr als 2,14%. Gusseisen ist eigentlich eine aus mehreren Elementen bestehende Eisenlegierung, die hauptsächlich aus Fe, C und Si besteht. Gusseisen kann in Grauguss (HT), formbares Gusseisen (KT), duktiles Gusseisen (QT), Gusseisen mit verdichtetem Graphit (RT) und weißes Gusseisen (BT) unterteilt werden.

Gängige Arten von Grauguss Dazu gehören HT100, HT200, HT250, HT300 und HT350. Gängige Typen von duktilem Gusseisen sind QT400-18, QT400-15, QT450-10 und QT500-7.

Das Schweißen von Gusseisen wird vor allem in den folgenden drei Fällen angewendet:

1) Schweißtechnische Reparatur von Gussfehler.

2) Schweißtechnische Reparatur von beschädigten Gusseisen-Fertigteilen.

3) Herstellung von Bauteilen, d. h. Herstellung von Bauteilen durch Verschweißen von Gusseisenteilen (hauptsächlich duktiles Gusseisen) mit Gusseisenteilen, verschiedenen Arten von Stahloder Nichteisen-Metallteile.

Zu den üblichen Verfahren zum Schweißen von Gusseisen gehören das Schutzgasschweißen Lichtbogenschweißen (SMAW), CO2 Schutzgasschweißen, Gasschweißen, Gasflammlöten, Metall-Lichtbogenhandschweißen (MMAW) und Gasflammenpulverspritzen.

Unter diesen Verfahren ist das Stumpfschweißen das am häufigsten verwendete. Um unterschiedlichen Anforderungen gerecht zu werden, wird das Gusseisen Schweißmaterialien die beim Stumpfschweißen verwendet werden, werden je nach Art des Schweißguts in drei Haupttypen eingeteilt: Eisenbasis, Nickelbasis und Kupferbasis.

Grauguss hat bestimmte Merkmale in Bezug auf die chemische Zusammensetzung, darunter einen hohen Kohlenstoffgehalt und ein hoher Gehalt an Schwefel- und Phosphorverunreinigungen. Dies erhöht die Empfindlichkeit der Schweißverbindung gegenüber Änderungen der Abkühlgeschwindigkeit und ihre Anfälligkeit für Kalt- und Warmrisse.

Was die mechanischen Eigenschaften betrifft, so zeichnet sich Grauguss durch geringe Festigkeit und praktisch keine Duktilität aus. Diese beiden Aspekte in Verbindung mit der schnellen Abkühlung während des Schweißprozesses und den erheblichen Schweißspannungen, die durch die ungleichmäßige Erwärmung der Schweißnaht verursacht werden, führen zu einer schlechten Schweißbarkeit aus Gusseisen.

Die Hauptprobleme sind zweierlei: Die Schweißverbindung ist anfällig für die Bildung von weißem Eisen und gehärteten Strukturen, und sie ist auch anfällig für Risse.

(1) Bildung von weißem Eisen und gehärteten Strukturen in Schweißnähte

Beim Schweißen von Grauguss führen die geringe Größe des Schweißbades und seine kurze Existenzzeit in Verbindung mit der inneren Wärmeleitung des Gusseisens zu einer viel schnelleren Abkühlung in der Schweißnaht und der angrenzenden Wärmeeinflusszone im Vergleich zur Abkühlungsgeschwindigkeit der Gussteile in der Sandform.

Infolgedessen bildet sich in der Schweißnaht und in der teilweise geschmolzenen Zone eine große Menge Zementit, was zur Bildung von weißem Gusseisengefüge führt. Die Bereiche, in denen sich weißes Eisengefüge in der Schweißnaht bildet, sind vor allem die Schweißzone, teilweise geschmolzene Zone und Austenitzone.

Das Problem der Bildung von weißem Eisen in Graugussverbindungen bezieht sich hauptsächlich auf die Tendenz der Schweißnaht und der teilweise geschmolzenen Zone, eine weiße Eisenstruktur zu bilden. Dies ist vor allem darauf zurückzuführen, dass die Verbindung während des Schweißvorgangs zu stark abgekühlt wird, was den Graphitierungsprozess des Gusseisens beeinträchtigt.

Das Vorhandensein einer weißen Eisenstruktur in Gussverbindungen verursacht nicht nur Schwierigkeiten bei der Verarbeitung, sondern führt auch zur Bildung von Fehlern wie Rissen. Daher sollten bestimmte Maßnahmen ergriffen werden, um die Bedingungen für ihre Bildung zu minimieren und günstige Bedingungen für die Graphitierung der Verbindung zu schaffen.

Der wichtigste Ansatz besteht darin, die chemische Zusammensetzung der Schweißnaht zu ändern oder die Abkühlgeschwindigkeit beim Schweißen zu verlangsamen, um die Bildung einer weißen Eisenstruktur zu verhindern.

Außerdem ist die Verwendung von Hartlöten Verfahren, bei denen das Grundmaterial nicht geschmolzen wird, können die Bildung von weißem Eisen in der teilweise geschmolzenen Zone grundsätzlich vermeiden. Dies ist ein weiterer Ansatz, um das Problem der Bildung von weißem Eisen in Verbindungen zu vermeiden.

(2) Risse beim Schweißen

Rissbildung ist ein häufiger Fehler beim Schweißen von Grauguss. Risse beim Schweißen in Gusseisen lassen sich in zwei Kategorien einteilen: Kaltrisse und Warmrisse.

1) Kaltrisse: Kaltrisse beim Graugussschweißen treten typischerweise in der Schweißzone und der Wärmeeinflusszone auf. Kaltrisse treten eher bei Schweißnähten auf, bei denen der Schweißzusatzwerkstoff selbst Gusseisen ist.

Bei der Verwendung unterschiedlicher Schweißmaterialien zur Herstellung von Schweißnähten aus Austenit, Ferrit oder kupferbasierten Schweißzusätzen sind Kaltrisse aufgrund der besseren Duktilität des Schweißguts und der Anwendung geeigneter Kaltschweißverfahren weniger wahrscheinlich.

Die Temperatur, bei der Risse in Gusseisenschweißnähten auftreten, liegt im Allgemeinen unter 400℃. Risse werden oft von einem hörbaren Geräusch von Sprödbruch begleitet. Diese Art von Rissen tritt häufig bei längeren Schweißnähten oder bei der Reparatur großer Gusseisenfehler mit hoher Steifigkeit auf.

Die wirksamste Methode zur Verhinderung von Rissbildung ist das Vorwärmen der gesamten Schweißnaht (550-700℃), um Temperaturunterschiede und Schweißspannungen zu verringern. In einigen Fällen kann auch der Einsatz der Kühlkörper-Methode zur Verringerung der Spannung im Reparaturbereich die Rissbildung wirksam verhindern.

Kaltrisse in der Wärmeeinflusszone treten typischerweise in Bereichen mit einem hohen Gehalt an Zementit und Martensit. In einigen Fällen können sie auch in der Wärmeeinflusszone etwas entfernt von der Schmelzlinie auftreten. Beim Schweißen von dünnwandigen (5-10 mm) Gusseisenbauteilen können Kaltrisse auch in der Wärmeeinflusszone in geringem Abstand von der Schmelzlinie auftreten.

Es ist wichtig zu beachten, dass die spezifischen Vorwärmtemperatur und andere Maßnahmen zur Vermeidung von Rissbildung können je nach Gusseisenwerkstoff, Dicke und Schweißbedingungen variieren. Es wird daher empfohlen, sich von Schweißexperten beraten zu lassen und für die richtigen Verfahren auf die einschlägigen Schweißnormen und -richtlinien zurückzugreifen.

Durch verfahrenstechnische Maßnahmen kann die Spannung in der Schweißnaht reduziert und die Bildung von Zementit und Martensit verhindert werden. Durch Vorwärmschweißen kann das Auftreten der oben erwähnten Kaltrisse verhindert werden. Bei Verwendung von Lichtbogen KaltverschweißungDie Anwendung des richtigen Kaltschweißverfahrens zur Schwächung des Spannungszustands der Schweißverbindung ist für die Vermeidung von Kaltrissen von Vorteil.

Die Verwendung von Schweißwerkstoffen mit niedriger Streckgrenze und guter Plastizität ist ebenfalls von Vorteil, um Kaltrisse zu vermeiden. Bei der Reparatur von dicken und großen Bauteilen mit Rissfehlern, bei denen die Nut groß ist und mehrere Schweißlagen erforderlich sind, ist die akkumulierte Schweißspannung hoch.

Um zu verhindern, dass sich Kaltrisse in der Wärmeeinflusszone zu Delaminierungsrissen entwickeln, kann das Drahtvorschubverfahren auf beiden Seiten der Nut zum Schweißen verwendet werden.

2) Heiße Risse: Wenn die Schweißnaht aus Gusseisen besteht, ist sie nicht anfällig für Heißrisse. Bei der Verwendung von kohlenstoffarmen Stahlelektroden und Gusselektroden auf Nickelbasis zum Kaltschweißen ist die Schweißnaht jedoch anfälliger für kristalline Risse, die zu den Heißrissen gehören.

Beim Schweißen von Grauguss besteht eine erhebliche Tendenz zur Rissbildung in der Schweißnaht. Dies hängt hauptsächlich mit den Eigenschaften des Gusseisens selbst, der Schweißspannung, der Verbindungsstruktur und der chemischen Zusammensetzung zusammen.

Um die Rissbildung beim Schweißen von Gusseisen zu verhindern, sind Maßnahmen wie die Reduzierung der Schweißspannung, die Veränderung der Schweißlegierung System und die Begrenzung der Einbringung von Verunreinigungen aus dem Grundwerkstoff in die Schweißnaht werden hauptsächlich in der Produktion eingesetzt.

Aufgrund der Schweißeigenschaften von Grauguss, nämlich der Neigung zur Bildung von weißem Eisen und dem Auftreten von Rissen, ist es notwendig, bei der Vermeidung dieser Fehler anzusetzen und bei der Auswahl mehrere Faktoren zu berücksichtigen Schweißverfahren und die Entwicklung eines vernünftigen Schweißverfahrens.

(1) Schmelzschweißen von homogenen Schweißnähten (Typ Gusseisen):

Das Schmelzschweißen von homogenen Schweißnähten kann durch Lichtbogenschweißen oder Halbwarmschweißen erfolgen, Gasschweißenund Lichtbogen-Kaltschweißen.

1) Lichtbogenschweißen und Halbwarmschweißen:

Erwärmen Sie das gesamte Schweißteil oder den defekten Bereich auf 600-700 °C und führen Sie dann das Reparaturschweißen durch. Nach dem Schweißen ist ein Gusseisenreparaturverfahren mit allmählicher Abkühlung anzuwenden, das als Warmschweißen bezeichnet wird. Wenn die Vorwärmtemperatur im Bereich von 300-400℃ liegt, wird es als halbwarmes Schweißen bezeichnet.

Sowohl für das Lichtbogen-Heißschweißen als auch für das Halbwarmschweißen gibt es zwei Arten von Elektroden. Ein Typ ist die Gusseisenkern-Grauguss-Elektrode (Z248) und der andere Typ ist die Stahlkern-Grauguss-Elektrode (Z208).

Die Elektrode Z248 wird hauptsächlich für die Reparatur von Fehlern in dicken und großen Gussstücken verwendet. Der Schweißkern dieses Elektrodentyps ist ein φ6-φ12 mm dicker Gusseisenstab, der mit einem graphitbildenden Flussmittel beschichtet ist. Der große Durchmesser der Gusseisenkernelektrode ermöglicht die Verwendung hoher Schweißströme, was den Schweißprozess beschleunigt und die Arbeitsintensität des Schweißers verringert.

Die Elektrode Z208 hat einen Kern aus kohlenstoffarmem Stahl (H08) und ist mit einem starken, graphitbildenden Flussmittel umhüllt. Die resultierende Schweißnaht ist vom Typ Gusseisen. Obwohl der Schweißkern aus kohlenstoffarmem Stahl besteht, sorgt der Zusatz von graphitbildenden Stoffen im Flussmittel dafür, dass die Schweißnaht unter Warm- und Halbwarmschweißbedingungen eine gusseisenähnliche Zusammensetzung und Struktur erhält.

Beim Lichtbogen-Heißschweißen wird das Gussteil oder der lokale Reparaturbereich vor dem Schweißen im Allgemeinen auf 600-700 °C vorgewärmt. Nach dem Schweißen wird die Verbindung isoliert und langsam abgekühlt, wodurch der Spannungszustand der Verbindung erheblich verbessert und die Bildung von Kaltrissen wirksam verhindert wird.

Aufgrund der hohen Vorwärmtemperatur und der langsamen Abkühlung beim Warmschweißen wird die Verbindung vollständig graphitiert, was die Bildung von weißem Eisen und gehärteten Strukturen vollständig verhindert. Der spezifische Prozess des Warmschweißens ist wie folgt:

a) Vorwärmen: Bei Gussstücken mit komplexem Gefüge, bei denen der Reparaturbereich eine hohe Steifigkeit aufweist und die Schweißnaht nur eine begrenzte Ausdehnungs- und Kontraktionsfreiheit hat, wird empfohlen, eine umfassende Vorwärmung durchzuführen.

Bei Gussstücken mit einfachen Strukturen, bei denen der Reparaturbereich eine geringe Steifigkeit aufweist und die Schweißnaht einen gewissen Spielraum für Ausdehnung und Kontraktion hat, wie z. B. bei Fehlstellen am Rand des Gussstücks oder kleinen Bruchstellen, kann eine lokale Vorwärmung verwendet werden.

b) Reinigung vor dem Schweißen: Vor dem Lichtbogen-Heißschweißen sollte der Schweißbereich des Gussteils gereinigt und vorbereitet werden, indem Schmutz und Verunreinigungen entfernt werden. Ölverunreinigungen an der Fehlstelle des Gussteils können im Allgemeinen durch Erhitzen mit einer Acetylen-Sauerstoff-Flamme entfernt werden.

Je nach Art des Fehlers können dann Werkzeuge wie Handschleifer, Meißel oder Druckluftmeißel zur weiteren Bearbeitung eingesetzt werden. Bei der Herstellung der Rille sollte diese so lange geschliffen oder abgeschrägt werden, bis keine Fehler mehr vorhanden sind. Die Rille sollte einen glatten Boden und eine etwas breitere Öffnung haben, um die Arbeit zu erleichtern und sicherzustellen, dass Schweißqualität.

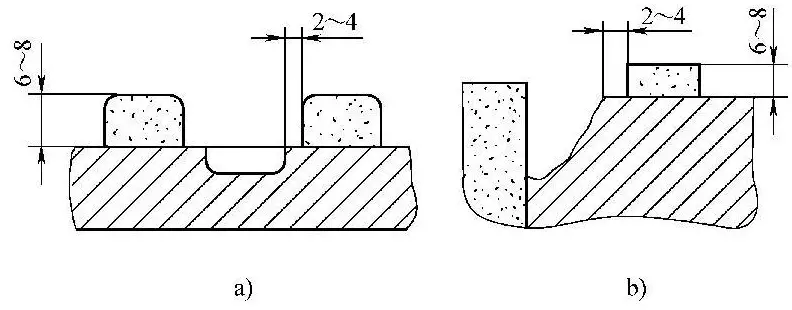

c) Ausformen: Bei Eckbereichen und eindringenden Fehlern sollte die Schweißstelle vor dem Schweißen abgeformt werden, um den Verlust von geschmolzenem Metall zu verhindern und die gewünschte Form der Schweißnaht zu gewährleisten. Die Form und die Abmessungen der Form sind in Abbildung 5-1 dargestellt.

Es können Formmassen wie mit Wasserglas vermischter Formsand oder gelber Ton verwendet werden. Es empfiehlt sich, hitzebeständige Graphitstücke an der Innenwand der Form anzubringen, um zu verhindern, dass die Formmasse durch die Hitze schmilzt oder zusammenfällt. Die Form sollte vor dem Schweißen getrocknet werden.

Beim Schweißen ist es zur Aufrechterhaltung der Vorwärmtemperatur und zur Verkürzung der Hochtemperaturarbeitszeit erforderlich, das Schweißen in der kürzestmöglichen Zeit abzuschließen. Es wird daher empfohlen, mit hohem Strom und langem Lichtbogen zu schweißen und kontinuierliches Schweißen.

a) Reparatur mittlerer Defekte

b) Reparatur von Kantenfehlern

Um die Vorwärmtemperatur zu senken und die Arbeitsbedingungen zu verbessern, hat sich in der Praxis gezeigt, dass eine angemessene Erhöhung der Graphitierungsfähigkeit des Schweißnaht und die Verwendung einer Vorwärmtemperatur von 300-400°C, entweder insgesamt oder lokal, können gute Ergebnisse beim Schweißen von Gussstücken mit geringer Steifigkeit erzielt werden.

Im Allgemeinen können Gusseisenschweißdrähte Z208 oder Z248 verwendet werden. Das Halbwarmschweißverfahren ist im Grunde dasselbe wie das Warmschweißverfahren, bei dem ein hoher Strom, ein langer Lichtbogen, kontinuierliches Schweißen sowie eine Isolierung nach dem Schweißen und langsames Abkühlen erforderlich sind.

Aufgrund der niedrigeren Vorwärmtemperatur beim Halbwarmschweißen im Vergleich zum Warmschweißen ist die plastische Verformung des Gussteils während der Erwärmung weniger ausgeprägt.

Wenn der Reparaturbereich also eine höhere Steifigkeit aufweist, ist er weniger anfällig für Verformungen und erhöhte Eigenspannungwas zu Fehlern wie Rissen in den Verbindungen führen kann. Daher kann das Lichtbogen-Halbwarmschweißen nur für Reparaturbereiche mit geringerer Steifigkeit oder einfacheren Gussformen verwendet werden.

2) Gasschweißen:

Die Temperatur der Autogenflamme ist viel niedriger als die des Lichtbogens, und die Hitze ist nicht konzentriert, so dass sie für die Reparatur dünnwandiger Gussteile geeignet ist. Für die Reparatur von Fehlern in dünnwandigen Teilen mit hoher Steifigkeit ist es ratsam, die Gasflamme zu verwenden, um die Schweißspannung zu reduzieren und Risse zu vermeiden. Schweißwärme Schweißverfahren mit vollständiger Vorwärmung des Werkstücks.

Die Vorwärmtemperatur sollte etwa 600-700°C betragen, und nach dem Schweißen sollten Maßnahmen zur langsamen Abkühlung ergriffen werden.

Beim Gasschweißen von Gusseisen bestehen die Schweißmaterialien hauptsächlich aus Schweißdraht und Gas Schweißflussmittel. Die Modelle des Schweißdrahtes sind RZC-1 und RZC-2, mit etwas höheren Gehalten an Kohlenstoff (C) und Silizium (Si) im Vergleich zum Warmschweißen. Die einheitliche Marke für das beim Schweißen von Gusseisen verwendete Gasschweißpulver ist CJ201.

Vor dem Gasschweißen muss das Gussteil gereinigt werden, und die Reinigungs- und Vorbereitungsarbeiten vor dem Schweißen sind im Wesentlichen die gleichen wie beim Elektrodenschweißen. Zur Vorbereitung der Fase können in der Regel mechanische Verfahren eingesetzt werden. Wenn der Querschnitt des Gussteils sehr klein ist oder wenn es nicht möglich ist, eine Fase mit mechanischen Methoden zu erzeugen, kann die Fase auch direkt durch Brennschneiden erzeugt werden.

Beim Gasschweißen sollten je nach Dicke des Gussstücks größere Schweißbrenner und Düsen gewählt werden, um die Flammenenergie und die Erwärmungsgeschwindigkeit zu erhöhen. Im Allgemeinen sollte eine neutrale Flamme oder eine schwache aufkohlende Flamme für das Gasschweißen verwendet werden, und eine oxidierende Flamme sollte nicht verwendet werden.

Dies liegt daran, dass eine oxidierende Atmosphäre den Verbrennungsverlust von Kohlenstoff, Silizium und anderen Elementen im Schweißbad erhöhen kann, was den Graphitierungsprozess der Schweißnaht beeinträchtigt. Um den Verlust von geschmolzenem Metall aus dem Schweißbad zu vermeiden, sollte das Schweißen so weit wie möglich in horizontaler Position durchgeführt werden.

Nach dem Schweißen kann das Gussteil auf natürliche Weise abkühlen, es sollte jedoch nicht an einem Ort mit Luftzirkulation gelagert werden, um die Abkühlung zu beschleunigen, da dies zur Bildung von weißen Flecken und Rissen führen kann.

Bei kleineren Gussstücken kann das Kaltschweißverfahren angewandt werden, wenn sich die Fehler in den Ecken oder in Bereichen mit geringerer Steifigkeit befinden. Die Besonderheit dieses Verfahrens besteht darin, dass kein separates Vorwärmen erforderlich ist.

Das Schweißen kann durch Anschmelzen der Umgebung der Fase mit der Flamme des Schweißbrenners erfolgen. Nach dem Schweißen kann die Verbindung natürlich abgekühlt werden, um eine fehlerfreie Schweißnaht ohne Risse zu erhalten.

Wenn sich die Fehler jedoch in der Mitte des Gussteils befinden oder wenn die Verbindung eine höhere Steifigkeit oder eine komplexere Form aufweist, ist das Kaltschweißverfahren möglicherweise nicht wirksam. In solchen Fällen sollte das Warmschweißverfahren mit einer Vorwärmtemperatur von 600-700°C oder die Methode der "Wärme- und Spannungsreduktionszone" angewendet werden. Die schematische Darstellung der Wärme- und Spannungsabbauzone ist in Abbildung 5-2 zu sehen.

3) Lichtbogen-Kaltschweißen:

Die Besonderheit des Lichtbogen-Kaltschweißens besteht darin, dass das geschweißte Werkstück nicht Vorwärmen vor dem Schweißen. Daher hat das Lichtbogen-Kaltschweißen viele Vorteile, wie z. B. gute Arbeitsbedingungen für den Schweißer, niedrige Kosten für die Schweißreparatur, kurze Reparaturdauer und hohe Effizienz.

Das Kaltschweißen eignet sich besser für große Gussstücke, die sich nur schwer vorwärmen lassen, oder für bearbeitete Oberflächen, die nicht vorgewärmt werden können. Daher ist das Kaltschweißen eine Entwicklungsrichtung für das Schweißen von Grauguss.

Unter kalten Schweißbedingungen gibt es zwei Ansätze, um das Problem der weißen Flecken zu lösen: erstens, die Graphitierungsfähigkeit der Schweißnaht weiter zu verbessern; zweitens, die Wärmezufuhr während des Schweißens zu erhöhen.

So können beispielsweise bei der Verwendung von Schweißdrähten mit großem Durchmesser kontinuierliche Hochstromschweißverfahren eingesetzt werden, um die Abkühlgeschwindigkeit der Schweißverbindung zu verlangsamen. Dieses Verfahren trägt auch dazu bei, das Auftreten folgender Probleme zu vermeiden oder zu verringern martensitisches Gefüge in der hitzebeeinflussten Zone.

Derzeit ist der Grad der Kälte Schweißdraht für homogene Schweißnähte ist ebenfalls Z208 und Z248, aber die spezifische Formulierung unterscheidet sich von der des heißen Schweißdrahtes. Aufgrund der schnelleren Abkühlung beim Kaltschweißen sollte der Kohlenstoff- und Siliziumgehalt des Kaltschweißdrahtes für homogene Schweißnähte höher sein als der des Warmschweißdrahtes.

Um beim Kaltschweißen das Auftreten von weißen Flecken und verhärteten Strukturen an der Schweißnaht zu verhindern, muss die Abkühlgeschwindigkeit der Schweißnaht verlangsamt werden. Um dies zu erreichen, sollten Schweißdrähte mit großem Durchmesser und kontinuierliche Hochstromschweißverfahren verwendet werden.

Wenn die Fläche der reparierten Fehlstelle jedoch weniger als 8 cm2 und die Tiefe weniger als 7 mm beträgt, können das geringe Volumen des Schweißbads und die schnelle Abkühlung immer noch zu weißen Flecken auf der Schweißnaht führen. Wenn möglich, kann eine Vergrößerung des Defekts die weißen Flecken beseitigen.

Beim Schweißen kann eine Gleichstromquelle mit umgekehrter Polarität oder eine Wechselstromquelle mit hohem Strom und langem Lichtbogen verwendet werden, wobei kontinuierlich von der Mitte zum Rand hin geschweißt wird. Nach dem Füllen der Fase mit der Schweißnaht sollte der Lichtbogen nicht angehalten werden. Stattdessen sollte der Lichtbogen entlang des Randes des Schmelzbades, nahe der Sandform, bewegt werden, um die Schweißnaht aufzubauen. Schweißraupe.

Im Allgemeinen sollte die Höhe der Schweißraupe die Oberfläche des Werkstücks um 5-8 mm überragen. Indem die Lichtbogenwärme durch die obere Schicht der Schweißnaht in die halbgeschmolzene Zone übertragen wird, kann sie für eine gewisse Zeit in einem glühenden Zustand bleiben, was die Abkühlungsgeschwindigkeit verlangsamt und eine ausreichende Graphitierung der Schweißnaht ermöglicht. Außerdem wird das Vorhandensein der halbgeschmolzenen Zone im oberen Teil der Schweißnaht verlängert, was die Diffusion des Kohlenstoffs in der Schweißnaht erleichtert und weiße Fleckenstrukturen reduziert oder eliminiert.

Außerdem sollte der Lichtbogen beim Kaltschweißen homogener Schweißnähte das Schmelzbad unmittelbar nach dem Schweißen abdecken, um es zu isolieren und die Abkühlung zu verlangsamen.

Das Lichtbogen-Kaltschweißen mit Gusselektroden ist einfacher als das Lichtbogen-Warmschweißverfahren und hat geringere Schweißkosten. Bei der Reparatur größerer Defekte (mit einer Fläche von mehr als 8 cm2 und einer Tiefe von mehr als 7 mm) übersteigt die maximale Härte der Schweißnaht nach dem Schweißen nicht 250 HBW und ist gut bearbeitbar, sofern das geeignete Verfahren verwendet wird.

(2) Lichtbogen-Kaltschweißen von heterogenen (nicht gusseisernen) Schweißnähten

Heterogene Schweißnähte, auch bekannt als Nicht-Guss-Schweißnähte, werden häufig beim Schweißen von Gusseisen verwendet. Das Lichtbogen-Kaltschweißen ist das am häufigsten verwendete Verfahren beim Schweißen von Gusseisen. Der Schweißprozess wird stark vereinfacht, da die Gussteile nicht vorgewärmt werden müssen, was nicht nur die Schweißkosten senkt, sondern auch die Arbeitsbedingungen für die Schweißer verbessert.

Darüber hinaus bietet es ein breites Anwendungsspektrum, das ein Schweißen in allen Positionen und eine hohe Schweißleistung ermöglicht. Daher ist das Lichtbogen-Kaltschweißen von heterogenen Schweißnähten ein vielversprechendes Schweißverfahren.

1) Werkstoffe für das Lichtbogen-Kaltschweißen von heterogenen Schweißnähten

Derzeit hat China eine Reihe von Serien von Gusseisenschweißnähten entwickelt, die nicht aus Gusseisen bestehen. Was die Schweißverfahren betrifft, so gibt es das Drahtanlegeverfahren und das Pad-Schweißverfahren.

Draht-Pflanzverfahren: Bei dieser Methode werden Schrauben aus Kohlenstoffstahl verwendet, um die Schweißnaht und die ungeschweißte Wärmeeinflusszone des Gussteils zu fixieren, wodurch das Auftreten von Rissen verhindert und die Fähigkeit dieses Bereichs, Stoßbelastungen standzuhalten, verbessert wird.

Pad-Schweißverfahren: Bei der Reparatur von dickwandigen Bauteilen mit Rissen wird eine Unterlage aus kohlenstoffarmem Stahl in die Nut gelegt, und auf beiden Seiten der Unterlage wird eine Gusselektrode mit hoher Rissbeständigkeit und guter Festigkeit (z. B. Z438, Z117 usw.) verwendet, um den Grundwerkstoff mit der Unterlage aus kohlenstoffarmem Stahl zu verschweißen.

Unter den Bedingungen des Lichtbogen-Kaltschweißens ist die Abkühlungsgeschwindigkeit der Verbindung relativ hoch, was das Problem der Porosität und Risse verstärkt. Das Kaltschweißen von heterogenen Schweißnähten wird hauptsächlich durch Anpassung der chemischen Zusammensetzung der Schweißnaht erreicht, um die Struktur und die Eigenschaften der Verbindung zu verbessern. Schweißnähte aus Nicht-Gusseisen lassen sich anhand der Eigenschaften des Schweißguts in stahlbasierte, kupferbasierte und nickelbasierte Typen unterteilen.

Die Klassifizierung von Schweißnaht-Lichtbogen-Kaltschweißelektroden auf Stahlbasis ist wie folgt:

a) Stark oxidierende Gusseisenelektrode EZFe-1 (Z100): Diese Elektrode verwendet einen Kern aus kohlenstoffarmem Stahl (H08) und fügt der Flussmittelumhüllung eine geeignete Menge stark oxidierender Substanzen hinzu. Der Zweck besteht darin, die oxidierende Eigenschaft der Schlacke zu verstärken, so dass sie mit dem Schmelzbad reagiert und Kohlenstoff, Silizium und andere Elemente aus dem Basismetall oxidiert und abbrennt, um einen Kohlenstoff Stahlschweißnaht Naht mit guter Plastizität.

b) Kohlenstoffstahlelektrode EZFe-2 (Z122Fe): Bei dieser Elektrode handelt es sich um eine Eisenpulver-Elektrode mit einem kohlenstoffarmen Stahlkern und einer Flussmittelumhüllung vom Typ Titan-Calcium. Der Flussmittelumhüllung wird eine bestimmte Menge kohlenstoffarmen Eisenpulvers zugesetzt. Die Zugabe von kohlenstoffarmem Eisenpulver zielt auf die Reduzierung des Kohlenstoffgehalts ab.

c) Gusselektrode mit hohem Vanadiumgehalt EZV (Z116, Z117) für Schweißnähte aus Stahl mit hohem Vanadiumgehalt: Die Gusselektrode mit hohem Vanadiumgehalt verwendet einen Kern aus Stahl mit niedrigem Kohlenstoffgehalt (H08) und fügt der Flussmittelumhüllung eine große Menge Vanadiumeisen hinzu, was zu einer Stahlstruktur mit hohem Vanadiumgehalt in der Schweißnaht führt.

Der Zweck der Zugabe von Vanadiumeisen zur Schweißnaht besteht darin, die starke Fähigkeit von Vanadium zur Bildung von Karbiden auszunutzen. Durch die Veränderung der Form des Kohlenstoffs in der Schweißnaht wird die Plastizität der Schweißnaht erhöht, wodurch die Bildung von Weißbruch und gehärteten Strukturen in der Schweißnaht vermieden und ihre Rissfestigkeit verbessert wird.

Gegenwärtig gibt es drei Arten von Lichtbogen-Kaltschweißelektroden auf Nickelbasis, die aufgrund des unterschiedlichen Legierungsgehalts gewisse Leistungsunterschiede aufweisen. Je höher der Nickelgehalt in der Schweißnaht ist, desto geringer ist die Breite der Weißflussschicht in der Halbschmelzzone und desto besser ist die mechanische Bearbeitbarkeit der Verbindung unter bestimmten Schweißstrombedingungen. Daher haben Schweißnähte aus Reinnickel die beste Bearbeitbarkeit.

a) Reinnickelelektrode EZNi (Z308): Der Kern der Reinnickelelektrode besteht aus Reinnickel. Aufgrund ihres hohen Nickelgehalts wird bei der Verwendung von Schwachstrom zur Reparatur von Gusseisen die Weißmundschicht in der halbgeschmolzenen Zone der Verbindung mit einer Breite von ca. 0,05-0,08 mm minimiert und ist diskontinuierlich verteilt, was für die mechanische Bearbeitung von Vorteil ist.

Die Festigkeit von Schweißnähten aus reinem Nickel entspricht in etwa der von Grauguss, und sie weisen eine gute Duktilität auf, was sie resistent gegen Kaltrisse macht.

Nickel ist jedoch ein Edelmetall, und die Elektrode aus reinem Nickel hat den höchsten Nickelgehalt und ist am teuersten (etwa 30-mal so teuer wie Elektroden aus kohlenstoffarmem Stahl), weshalb sie nicht in großen Mengen zum Schweißen verwendet werden sollte.

b) Nickel-Eisen-Elektrode EZNiFe (Z408): Der Kern der Nickeleisenelektrode besteht aus einer Nickeleisenlegierung. Nickel-Eisen-Schweißnähte haben eine höhere Festigkeit, die über 400MPa erreicht, und eine gute Duktilität, wodurch sie zum Schweißen von hochfestem Gusseisen geeignet sind.

Da die Leistung der Nickel-Eisen-Elektrode besser ist als die der reinen Nickelelektrode und ihr Preis der günstigste unter den Elektroden auf Nickelbasis ist, wird sie in der Produktion häufig verwendet.

c) Nickel-Kupfer-Elektrode EZNiCu (Z508): Der Kern der Nickel-Kupfer-Elektrode besteht aus einer Nickel-Kupfer-Legierung, die auch als Monel-Elektrode bekannt ist und zu den am frühesten verwendeten Gusseisen-Elektroden gehört. Diese Art von Elektrode wurde jedoch nach und nach durch Nickel-Eisen-Elektroden ersetzt.

Es gibt verschiedene Formen von Elektroden auf Kupferbasis:

a) Kupferkern-Eisenpulver-Elektrode (Z607): Die Flussmittelumhüllung ist wasserstoffarm und wird hauptsächlich für Reparaturschweißungen an unbearbeiteten Oberflächen verwendet.

b) Kupferkern-Eisenmantel-Elektrode (Z616): Ein Stahlband wird mit Hilfe einer Drahtziehvorrichtung fest um einen Kern aus reinem Kupfer gewickelt. Sie ist mit einem alkalischen Flussmittel mit niedrigem Wasserstoffgehalt ummantelt, und es gibt auch Flussmittelumhüllungen vom Typ Titan-Calcium, wie z. B. Z612. Es wird auch hauptsächlich für Schweißreparaturen an unbearbeiteten Oberflächen verwendet.

c) Austenitische Stahl-Kupfer-Elektrode: Kupfer-Stahl-Elektroden haben eine gute Rissbeständigkeit und das Material ist leicht zu handhaben. Daher haben sie immer noch bestimmte Anwendungen beim Schweißen von Gusseisen.

2) Lichtbogen-Kaltschweißverfahren für heterogene (nicht gusseiserne) Schweißnähte. Die wichtigsten Punkte des Lichtbogen-Kaltschweißverfahrens für heterogene Schweißnähte lassen sich in vier Sätzen zusammenfassen:

Es gibt zwei gängige Methoden zur Reinigung von Gussstücken. Eine Methode ist die mechanische Reinigung, bei der Werkzeuge wie Schleifscheiben, Drahtbürsten oder flache Schaufeln verwendet werden. Die andere Methode ist die chemische Reinigung, bei der das Gussteil mit chemischen Lösungsmitteln wie Trichlorethylen, Benzin oder Aceton gewaschen wird.

Wenn die Dicke des Gussstücks oder die Tiefe des Defekts mehr als 5 mm beträgt, sollte eine Rille angefertigt werden, deren Oberfläche so flach wie möglich sein sollte.

Bei der Verwendung von Schweißwerkstoffen, die im Vergleich zu Gusseisen heterogen sind, ist es wichtig, einen angemessenen Mindeststrom zu verwenden, um die Stabilität des Lichtbogens zu gewährleisten und vollständige Durchdringung. Zum Schweißen sollten Elektroden mit kleinem Durchmesser verwendet werden.

Um die Wärmeeinbringung beim Schweißen zu reduzieren, die Spannungen zu minimieren und die Breite der halbgeschmolzenen Zone zu verringern, wird die Schweißgeschwindigkeit sollte angemessen erhöht werden, ohne dass es zu seitlichen Schwingungen kommt. Der Schweißprozess sollte kurze Segmente, intermittierendes und verteiltes Schweißen und Hämmern nach dem Schweißen umfassen.

(3) Hartlöten von Grauguss

Das Hartlöten ist vorteilhaft, um das Auftreten von Weißbruch in Gusseisenverbindungen zu vermeiden, da das Grundmaterial nicht schmilzt und sich die Verbindungen hervorragend bearbeiten lassen.

Sowohl im Inland als auch im Ausland wird das Autogen-Flammlöten üblicherweise für Gusseisen verwendet. In der Vergangenheit wurde üblicherweise das Messinglot HL103 verwendet, und Borax kann als Hartlötflussmittel eingesetzt werden.

1. In der Dampfverteilerkammer einer Gasturbine in einer bestimmten Fabrik traten Risse auf, weil sie lange Zeit Hochtemperaturdampf ausgesetzt war.

Der Werkstoff des Bauteils ist Grauguss. Für die Reparatur des Bauteils wurde das Lichtbogen-Kaltschweißen unter Verwendung von J506- und Z308-Schweißdrähten für die Verbindungsreparatur mit hervorragenden Ergebnissen eingesetzt. Das spezifische Schweißverfahren ist wie folgt:

(1) Vorbereitung zum Schweißen: Das Werkstück fixieren, mit einer Schleifscheibe eine V-förmige Rille an der Rissstelle erzeugen und die Rille und ihre Umgebung mit einem Gasschweißbrenner erhitzen. Nach dem Abkühlen reinigen Sie die Oberfläche der Nut und ihre Umgebung.

(2) Schweißen: Verwenden Sie den Schweißdraht J506, um eine Übergangsschicht entlang der Rillenoberfläche und 20 mm auf jeder Seite aufzutragen, wie in Abbildung 5-3 gezeigt. Verwenden Sie dann einen Schweißdraht φ3.3 Z308 zum Hinterschweißen der unteren Lage. Schließlich verwenden Sie einen Schweißdraht φ4.0 Z308 für die versetzte Sprungschweißung, wie in Abbildung 5-4 dargestellt. Die Länge jeder Schweißraupe sollte innerhalb von 25 mm kontrolliert werden. Unmittelbar nach Fertigstellung jedes Abschnitts ist ein Hammerschlag auszuführen, um die Schweißspannung abzubauen.

2. In einer bestimmten Fabrik traten Risse am Bett einer Drehbank auf, die aus Grauguss gefertigt ist.

Für die Reparatur wurde das Lichtbogenschweißen verwendet, wobei der Schweißdraht Z248 für eine homogene Schweißnaht verwendet wurde. Das Schweißverfahren ist wie folgt:

(1) Vorbereitung vor dem Schweißen:

(2) Die wichtigsten Punkte des Schweißvorgangs:

Der Unterschied zwischen duktilem Gusseisen und Grauguss liegt in der Zugabe einer bestimmten Menge an Nodulierungsmittel während des Schmelzprozesses. Übliche Nodulierungsmittel sind Magnesium, Cer, Yttrium usw. Der Graphit in duktilem Gusseisen liegt in einer kugelförmigen Form vor, was seine mechanischen Eigenschaften erheblich verbessert.

Die Schweißeigenschaften von duktilem Gusseisen ähneln denen von Grauguss, aber es hat auch einige einzigartige Eigenschaften, die sich hauptsächlich in zwei Aspekten manifestieren:

1) Duktiles Gusseisen neigt im Vergleich zu Grauguss stärker zur Weißbruchbildung und Abschreckhärtung. Beim Schweißen von duktilem Gusseisen neigen homogene Schweißnähte und teilgeschmolzene Zonen eher zur Weißbruchbildung, während die Austenit Region eher eine martensitische Struktur aufweist.

2) Aufgrund der höheren Festigkeit, Plastizität und Zähigkeit von duktilem Gusseisen im Vergleich zu Grauguss sind auch die Anforderungen an die mechanische Leistungsfähigkeit von Schweißverbindungen höher. Häufig muss das Festigkeitsniveau des Grundmaterials aus duktilem Gusseisen erreicht werden.

(1) Schmelzschweißverfahren für homogene Schweißnähte:

1) Gasschweißen:

Beim Gasschweißen von duktilem Gusseisen sollte die kontinuierliche Schweißzeit 15 bis 50 Minuten nicht überschreiten, da es sonst zu Flockengraphitbildung in der Schweißnaht kommen kann, was zu einer Verschlechterung der mechanischen Eigenschaften führt. Das Gasschweißen wird hauptsächlich für Schweißreparaturen an dünnwandigen Bauteilen aus duktilem Gusseisen verwendet.

Für das Gasschweißen von duktilem Gusseisen gibt es zwei Möglichkeiten Arten des Schweißens Drähte: leichte Seltenerd-Magnesium-Legierung und schwere Seltene Erden auf Yttriumbasis. Das für das Gasschweißen von duktilem Gusseisen verwendete Flussmittel hat die gleiche Zusammensetzung wie das für das Gasschweißen von Grauguss verwendete Flussmittel, und die einheitliche Bezeichnung für das zum Schweißen von Gusseisen verwendete Flussmittel lautet CJ201.

Es kann kalt oder warm geschweißt werden, wobei die Vorwärmtemperatur beim Warmschweißen zwischen 500 und 700 °C liegt. Nach dem Schweißen sollte es isoliert und langsam abgekühlt werden. Das Gasschweißverfahren für duktiles Gusseisen ist im Wesentlichen dasselbe wie das für Grauguss.

2) Elektroden-Lichtbogenschweißen:

Das Elektroden-Lichtbogenschweißen von duktilem Gusseisen kann auch in Kalt- und Warmschweißen unterteilt werden. Beim Kaltschweißen werden Nickel-Eisen-Elektroden und Elektroden mit hohem Vanadiumgehalt verwendet. Wenn die Schweißnaht aus duktilem Gusseisen besteht, wird in der Regel das Warmschweißen angewandt. Die üblicherweise verwendeten Schweißelektroden für duktiles Gusseisen sind in Tabelle 5-31 aufgeführt, einschließlich Z258, Z238, Z238F und Z238SnCu.

Verwenden Sie einen hohen Strom und ein kontinuierliches Schweißverfahren. Bei mäßigen Fehlern sollte die Schweißnaht kontinuierlich gefüllt werden. Bei größeren Defekten sollte abschnittsweise geschweißt werden, wobei man sich allmählich vorwärts bewegt, um eine höhere Wärmezufuhr im Reparaturbereich zu gewährleisten.

Für die Reparatur größerer Defekte in starren Profilen sollte ein Vorwärm- und Spannungsabbauverfahren angewendet werden. Vorwärmen auf 200 bis 400 °C vor dem Schweißen, gefolgt von langsamer Abkühlung nach dem Schweißen, um das Auftreten von Rissen zu verhindern.

(2) Lichtbogenschweißen von heterogenen Schweißnähten - Kaltschweißen:

Beim Lichtbogenschweißen von heterogenen Schweißnähten an duktilem Gusseisen werden hauptsächlich Nickeleisenelektroden wie Z408, Z438 und Elektroden mit hohem Vanadiumgehalt wie Z116, Z117 verwendet.

Tabelle 5-31: Typen und Anwendungen der üblicherweise verwendeten Gusseisenschweißelektroden

| Schweißelektrode Modell | Schweißdraht-Sorte | Arten der Flussmittelbeschichtung | Schweißdraht Metallarten | Anwendungsbereich |

| EZFe-1 | Z100 | Oxidierender Typ | Kohlenstoffstahl | Wird im Allgemeinen für die Reparatur von nicht bearbeiteten Oberflächen von Graugussteilen verwendet. |

| EZV | Z116 | Typ Natrium mit niedrigem Wasserstoffgehalt | Stahl mit hohem VanadiumgehaltKohlenstoff-Natrium | Für die Reparatur von hochfesten Graugussteilen und Teilen aus duktilem Eisen. |

| EZV | Z117 | Typ mit niedrigem Wasserstoffgehalt und Kalium | ||

| EZFe-2 | Z122Fe | Eisenpulver Titan Kalzium Typ | Schweißdraht Metalltypen | Wird häufig für die Reparatur von nicht bearbeiteten Oberflächen von Graugussteilen verwendet. |

| EZC | Z208 | Graphit Typ | Gusseisen | Wird im Allgemeinen für die Reparatur von Grauguss verwendet. |

| EZCQ | Z238 | Sphäroguss | Für die Reparatur von duktilem Eisen. | |

| EZCQ | Z238SnCu | Für die Reparatur von duktilem Gusseisen, Vermicularguss, legiertem Gusseisen, Temperguss und Grauguss. | ||

| EZC | Z248 | Gusseisen | Für die Reparatur von Graugussteilen. | |

| EZCQ | Z258 | Sphäroguss | Z268 wird in der Regel für die Reparatur von duktilem Gusseisen verwendet, kann aber auch für die Reparatur von Teilen aus hochfestem Grauguss eingesetzt werden. | |

| EZCQ | Z268 | |||

| EZNi-1 | Z308 | Reines Nickel | Wird im Allgemeinen für die Reparatur von wichtigen dünnwandigen Graugussteilen und bearbeiteten Oberflächen verwendet. | |

| EZNiFe-1 | Z408 | Nickel-Eisen-Legierung | Für die Reparatur wichtiger hochfester Teile aus Grauguss und duktilem Eisen. | |

| EZNiFeCu | Z408A | Nickel-Eisen-Kupfer-Legierung | Für die Reparatur wichtiger Teile aus Grauguss und duktilem Eisen. | |

| EZNiFe | Z438 | Nickel-Eisen-Legierung | ||

| EZNiCu | Z508 | Nickel-Kupfer-Legierung | Wird im Allgemeinen für die Reparatur von Graugussteilen mit geringen Festigkeitsanforderungen verwendet. | |

| Z607 | Typ Natrium mit niedrigem Wasserstoffgehalt | Kupfer-Eisen-Legierung | Wird im Allgemeinen für die Reparatur von nicht bearbeiteten Oberflächen von Graugussteilen verwendet. | |

| Z612 | Titan Kalzium Typ |