Stellen Sie sich vor, Sie versuchen, ein Material zu schweißen, das so stark ist, dass es dem Verschleiß widersteht, aber so heikel, dass eine unsachgemäße Technik zu einem katastrophalen Versagen führen kann. Das ist die Herausforderung beim Schweißen von vergüteten Stählen. In diesem Artikel erfahren Sie mehr über die wichtigsten Eigenschaften dieser Werkstoffe, die erforderlichen Schweißverfahren und -materialien sowie wichtige Tipps für die Behandlung vor und nach dem Schweißen. Wenn Sie diese Grundsätze verstehen, lernen Sie, wie Sie Schweißnähte herstellen können, die die bemerkenswerte Festigkeit und Haltbarkeit des Stahls erhalten. Tauchen Sie ein, um die Komplexität des Schweißens von vergüteten Stählen zu meistern.

Niedriggekohlte, niedrig legierte Vergütungsstähle zeichnen sich durch ihre hohe Streckgrenze (450-980 MPa), hervorragende Zähigkeit, Zähigkeit und hervorragende Verschleiß- und Korrosionsbeständigkeit aus. Diese Eigenschaften können durch präzise Anpassungen der Legierungszusammensetzung und optimierte Wärmebehandlungsverfahren auf die jeweiligen Anwendungsanforderungen zugeschnitten werden.

Die Schweißbarkeit dieser Stähle ist im Allgemeinen besser als die ihrer Pendants mit mittlerem Kohlenstoffgehalt, was in erster Linie auf ihren niedrigeren Kohlenstoffäquivalentgehalt (CE) zurückzuführen ist, der in der Regel 0,21% nicht übersteigt. Dieser niedrigere CE-Wert trägt zu einer geringeren Anfälligkeit für wasserstoffinduzierte Risse und einer verbesserten Gesamtschweißbarkeit bei. Das erfolgreiche Schweißen dieser Stähle erfordert jedoch ein gründliches Verständnis ihrer einzigartigen Schweißeigenschaften, die Entwicklung geeigneter Schweißverfahren und die strikte Einhaltung etablierter Protokolle.

Zu den wichtigsten Herausforderungen beim Schweißen von vergüteten Stählen mit niedrigem Kohlenstoffgehalt gehören:

1. Anfälligkeit für Kaltrisse: Trotz ihrer verbesserten Schweißbarkeit bleiben diese Stähle anfällig für wasserstoffinduzierte Kaltrisse, insbesondere in der Wärmeeinflusszone (WEZ). Die Minderung dieses Risikos erfordert:

2. Verminderte Zähigkeit in der grobkörnigen WEZ: Die hohe Wärmeeinbringung beim Schweißen kann zu einer Kornvergröberung in der WEZ führen, was die Zähigkeit beeinträchtigen kann. Dies kann durch folgende Maßnahmen behoben werden:

3. Anfälligkeit für Heißrissbildung: Obwohl sie aufgrund ihres geringen Kohlenstoff- und Schwefelgehalts und des höheren Mangan-Schwefel-Verhältnisses im Allgemeinen weniger anfällig für Heißrissbildung sind, können bestimmte Zusammensetzungen dennoch anfällig sein. Vorbeugende Maßnahmen umfassen:

Um ein erfolgreiches Schweißen zu gewährleisten, ist es entscheidend, dass:

Zu den gebräuchlichsten Schweißverfahren für vergütete Stähle mit niedrigem Kohlenstoffgehalt und niedriger Legierung gehören das Metallschutzgasschweißen (SMAW), das Metallgasschweißen (GMAW), das Unterpulverschweißen (SAW) und das Wolframgasschweißen (GTAW, auch als WIG-Schweißen bekannt). Jedes Verfahren bietet je nach den spezifischen Anwendungsanforderungen unterschiedliche Vorteile.

Beim Einsatz dieser Lichtbogenschweißverfahren mit Standard-Schweißparametern ist die Abkühlungsgeschwindigkeit der Schweißverbindung relativ schnell. Diese beschleunigte Abkühlung führt zu mechanischen Eigenschaften in der Wärmeeinflusszone (WEZ) von kohlenstoffarmen, niedrig legierten Vergütungsstählen, die den mechanischen Eigenschaften des Grundmetalls im vergüteten Zustand sehr nahe kommen. Diese Ähnlichkeit der Eigenschaften ist entscheidend für die Aufrechterhaltung der strukturellen Integrität und Leistung des geschweißten Bauteils.

Aufgrund dieser günstigen metallurgischen Eigenschaften ist bei diesen Stählen in der Regel keine Wärmebehandlung nach dem Schweißen erforderlich, wenn sie nach den oben genannten Verfahren geschweißt werden. Dieser Verzicht auf die PWHT kann zu erheblichen Zeit- und Kosteneinsparungen bei den Fertigungsprozessen führen.

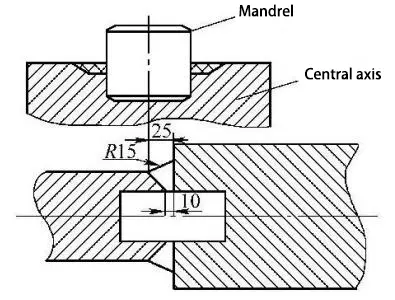

Für Anwendungen, die eine präzise Steuerung der Wärmeeinbringung und der Schweißraupengeometrie erfordern, wie z. B. bei der Herstellung von Druckbehältern, hat sich das Engspalt-Zweidraht-Unterpulverschweißverfahren als äußerst effektiv erwiesen. Bei dieser fortschrittlichen Technik werden feine Zusatzdrähte verwendet und die Wärmeeinbringung ist relativ gering, was besonders vorteilhaft für die Erhaltung der sorgfältig entwickelten Mikrostruktur von Vergütungsstählen ist. Die geringere Wärmeeinbringung minimiert die Ausdehnung der WEZ und trägt dazu bei, dass die gewünschten mechanischen Eigenschaften in der gesamten Schweißnaht erhalten bleiben.

Bei der Auswahl eines Schweißverfahrens für diese Stähle sollten folgende Punkte berücksichtigt werden:

Beim Schweißen von vergüteten Stählen mit niedrigem Kohlenstoffgehalt ist die Auswahl der Schweißmaterialien folgt im Allgemeinen dem Prinzip der gleichen Festigkeit und ist ähnlich der Auswahl für warmgewalzte und normalisierte Stähle. Aufgrund der erhöhten Anfälligkeit für Kaltrisse bei vergüteten Stählen mit niedrigem Kohlenstoffgehalt ist eine strenge Kontrolle des Wasserstoffs in den Schweißwerkstoffen von entscheidender Bedeutung.

Für Vergütungsstähle mit niedrigem Kohlenstoffgehalt sollte eine Schweißelektrode mit niedrigem oder sehr niedrigem Wasserstoffgehalt verwendet werden. Vor dem Schweißen müssen die Elektroden gemäß den vom Hersteller angegebenen Trocknungsbedingungen oder den Spezifikationen des Schweißverfahrens getrocknet werden.

Die getrockneten Elektroden sollten sofort bei niedriger Temperatur und trocken in einem Elektrodenschrank gelagert werden, damit sie leicht zugänglich sind. Tabelle 5-11 enthält Beispiele für Schweißelektroden für Schutzgas Metallbogen Schweißen, Fülldrähte für das Metall-Lichtbogenschweißen und Schutzgase für niedriggekohlte Vergütungsstähle.

Tabelle 5-11: Beispiele für die Auswahl von Schweißwerkstoffen für niedriggekohlte Vergütungsstähle

| Schweissverfahren/Güteklasse | Metall-Schutzgasschweißen (SMAW) | Unterpulverschweißen (SAW) | Gas-Metall-Lichtbogenschweißen (GMAW) | Metall-Schutzgasschweißen (SMAW) |

| 14MnMoVN | J707 J857 | H08Mn2MoA H08Mn2NiMoVA In Verbindung mit HJ350 H08Mn2NiMoA In Verbindung mit HJ250 | H08Mn2SiH08Mn2Mo | |

| 14MnMoNbB | J857 | H08Mn2MoA H08Mn2NiCrMoA HJ350 | H10Mn2MoA H08Mn2Ni2CrMoA In Verbindung mit HJ360HJ431 | |

| WCF-62 | Neu 607CF CHE62CF(L) | H08MnSiMo Mn-Ni-Mo-Reihe |

(1) Vorbereitung zum Schweißen

Die Schweißvorbereitung umfasst drei Aspekte: Vorbereitung von SchweißfugeTrocknungsbehandlung von Schweißmaterialien und Vorwärmen.

1) Vorbereitung der Schweißnaht

Korrektes Fugendesign, gute Rillenverarbeitung, Montage und Schweißqualität sind unerlässlich, um die hervorragende Leistung von niedriggekohlten und niedriglegierten Vergütungsstählen zu gewährleisten. Bei der Konstruktion der Verbindung sollten die Bequemlichkeit der Schweißvorgänge und die Prüfungen nach dem Schweißen berücksichtigt werden.

Eine falsche Platzierung von Schweißnähten kann zu Defekten wie abrupten Querschnittsänderungen, unvollständigem Einbrand, fehlendem Schmelzpunkt, Hinterschneidungen und Schweißnahtüberständen sowie zu Spannungskonzentrationen führen.

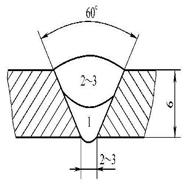

Im Allgemeinen ist eine stumpfe Verbindung besser geeignet als eine Kehlnaht da letztere einen höheren Spannungskonzentrationsfaktor und eine erhebliche Kerbwirkung aufweist. Darüber hinaus sind stumpfe Verbindungen für Röntgen- oder Ultraschallprüfungen besser geeignet. U- oder V-förmige Nuten werden bevorzugt, und doppelte V- oder U-förmige Nuten können verwendet werden, um die Schweißspannung zu verringern.

Die Nuten für kohlenstoffarme, niedrig legierte, vergütete Stähle können geschnitten werden durch BrennschneidenDie gehärtete Schicht an der Schnittkante sollte jedoch durch Erhitzen oder mechanische Bearbeitung entfernt werden. Wenn die Blechdicke weniger als 100 mm beträgt, ist ein Vorwärmen vor dem Schneiden nicht erforderlich. Bei Blechdicken ≥ 100 mm sollte vor dem Schneiden ein Vorwärmen bei 100-150 °C erfolgen. Bei Stählen mit höheren Härtegraden ist ein mechanisches Schneiden oder Plasmaschneiden bevorzugt wird.

2) Die Schweißmaterialien sollten gemäß den angegebenen Anforderungen getrocknet werden.

3) Vorwärmen

Um Kaltrisse zu vermeiden, ist beim Schweißen von niedriggekohlten und niedriglegierten Vergütungsstählen häufig ein Vorwärmen erforderlich. Im Allgemeinen ist eine relativ niedrige Vorwärmtemperatur (≤200°C) wird zum Schweißen von vergüteten Stählen mit niedrigem Kohlenstoffgehalt und niedriger Legierung verwendet. Eine zu hohe Vorwärmtemperatur ist zur Vermeidung von Kaltrissen nicht erforderlich und kann zu einer erheblichen Versprödung in der Wärmeeinflusszone führen. Die minimale Vorwärmtemperatur und Zwischenlagentemperatur für verschiedene kohlenstoffarme, niedrig legierte Vergütungsstähle sind in Tabelle 5-12 aufgeführt.

| Dicke der Platte (mm) Klasse | <13 | 13~16 | 16~19 | 19~22 | 22~25 | 25~35 |

| 145MnMoNbB | – | 100~150 | 150~200 | 150~200 | 200~250 | 200~250 |

| 15MnMoVN | – | 50~100 | 100~150 | 150~200 | 150~200 | 150~200 |

(2) Wärmezufuhr beim Schweißen und Technik des Schweißens

Die Wärmeeinbringung beim Schweißen wirkt sich nicht nur auf die Leistung der Wärmeeinflusszone, sondern auch auf die Leistung des Schweißguts aus. Bei vielen Schweißgütern ist eine nadelförmige Ferritstruktur erforderlich, um eine Kombination aus Festigkeit und Zähigkeit zu erreichen, und diese Struktur kann nur unter relativ schnellen Abkühlungsbedingungen erzielt werden. Um eine übermäßige Wärmeeinbringung zu vermeiden, ist es nicht empfehlenswert, Schweißelektroden oder Schweißdrähte mit großem Durchmesser zu verwenden.

Wann immer möglich, sollten anstelle der Oszillationstechnik mehrlagige schmale Schweißraupen verwendet werden, da dies nicht nur die Zähigkeit der Wärmeeinflusszone und des Schweißguts verbessert, sondern auch die Schweißverzug. Fugenhobeln mit Kohlenstoffbogen kann zum Reinigen der Schweißwurzel verwendet werden, doch ist eine strenge Kontrolle der Wärmezufuhr erforderlich. Nach dem Fugenhobeln mit Kohlelichtbogen sollte die gehobelte Oberfläche vor dem Schweißen ordnungsgemäß geschliffen und gereinigt werden.

Nach dem Schweißen eines Stumpfstoßes ist es notwendig, die überschüssige Höhe abzuschleifen, um eine ausreichende Ermüdungsfestigkeit der Verbindung. Kehlnähte neigen zu Spannungskonzentrationen, die die Dauerfestigkeit herabsetzen. Mechanisches Schleifen, WIG-Umschmelzen oder Hammerschlag Hämmern am Fuß der Kehlnaht kann die Ermüdungsfestigkeit von Kehlnähten verbessern, aber es müssen geeignete Schleif-, Umschmelz- oder Peening-Verfahren gewählt werden.

(3) Wärmebehandlung nach dem Schweißen

Die meisten kohlenstoffarmen, niedrig legierten vergüteter Stahl geschweißte Bauteile werden im geschweißten Zustand verwendet, es sei denn, die folgenden Bedingungen erfordern eine Wärmebehandlung nach dem Schweißen:

1) Unzureichende Zähigkeit des Stahls nach dem Schweißen oder der Kaltbearbeitung.

2) Nach dem Schweißen ist eine hochpräzise Bearbeitung erforderlich, und die Maßhaltigkeit der Struktur muss gewährleistet sein.

3) Die geschweißte Struktur einer Spannungskorrosion ausgesetzt ist.

Bei der Wärmebehandlung nach dem Schweißen kann es bei vielen ausscheidungsgehärteten Vergütungsstählen mit niedrigem Kohlenstoffgehalt zu Spannungsrissen in der Wärmeeinflusszone kommen. Um die Bildung von Spannungsrissen zu verhindern, sind Maßnahmen wie die Absenkung des Glühen Temperatur, das richtige Vorwärmen oder die Wärmebehandlung nach dem Schweißen zu beachten.

(1) Leistung von vergüteten Stählen mit mittlerem Kohlenstoffgehalt

Vergütungsstähle mit mittlerem Kohlenstoffgehalt haben einen höheren Kohlenstoffgehalt (im Allgemeinen im Bereich von wC=0,25% bis 0,50%) und enthalten verschiedene Legierungselemente wie Mn, Si, Cr, Ni, Mo und B, V, Ti, Al usw., um die Härtbarkeit zu gewährleisten und Sprödigkeit beim Anlassen zu verhindern. Diese Stähle weisen im vergüteten Zustand hervorragende umfassende Eigenschaften auf, mit Streckgrenzen zwischen 880 und 1176 MPa.

Die Härtbarkeit dieser Stähle ist jedoch relativ hoch, was sich auf die Schweißeigenschaften auswirkt. 40Cr ist ein weit verbreiteter Chrom-Vergütungsstahl, der für seine guten mechanischen Eigenschaften und seine hohe Härtbarkeit bekannt ist. Er hat eine hohe Ermüdungsfestigkeit und wird häufig für die Herstellung wichtiger Bauteile verwendet, die wechselnden Belastungen ausgesetzt sind, wie z. B. Zahnräder und Wellen, die beim Schweißen entstehen.

Die Stähle 35CrMoA und 35CrMoVA gehören zu den Cr-Mo-Stahl System, bei denen es sich um Vergütungsstähle mit mittlerem Kohlenstoffgehalt handelt, die sich durch gute Festigkeit und Zähigkeit auszeichnen. Diese Stähle werden vor allem für die Herstellung von Gasturbinenlaufrädern, Hauptwellen und Generatorrotoren verwendet, um nur einige zu nennen.

(2) Schweißeigenschaften von vergüteten Stählen mit mittlerem Kohlenstoffgehalt

Vergütungsstähle mit mittlerem Kohlenstoffgehalt haben andere Schweißeigenschaften als niedrig legierte Vergütungsstähle mit niedrigem Kohlenstoffgehalt. Nach dem Schweißen ist das abgeschreckte Mikrogefüge von Vergütungsstählen mit mittlerem Kohlenstoffgehalt hart und spröde, mit hohem Kohlenstoffgehalt Martensit. Sie sind sehr empfindlich gegenüber Kaltrissen, und wenn sie nicht einer Wärmebehandlung nach dem Schweißen unterzogen werden, entspricht die Leistung der Wärmeeinflusszone möglicherweise nicht den Anforderungen des ursprünglichen Grundmetalls.

Daher werden diese Stähle im Allgemeinen im geglühten Zustand geschweißt, und nach dem Schweißen ist eine Vergütungsbehandlung erforderlich, um gleichmäßig geschweißte Verbindungen mit der gewünschten Leistung zu erhalten.

In einigen Fällen ist jedoch ein Schweißen im vergüteten Zustand erforderlich, und die Verschlechterung der Leistung der Wärmeeinflusszone ist in solchen Fällen schwer zu beheben. Die Anwendung von vergüteten Stählen mit mittlerem Kohlenstoffgehalt in geschweißten Konstruktionen ist nicht so weit verbreitet wie die von warmgewalzten und normalisierten Stählen und vergüteten Stählen mit niedrigem Kohlenstoffgehalt.

1) Versprödung und Erweichung in der wärmebeeinflussten Zone

Aufgrund des höheren Kohlenstoffgehalts und der zahlreichen Legierungselemente in Vergütungsstählen mit mittlerem Kohlenstoffgehalt ist die Ausgangstemperatur (Ms-Punkt) für die Umwandlung von Austenit zu Martensit ist bei schneller Abkühlung relativ gering. Dies führt zur Bildung von hochhartem Martensit in der Wärmeeinflusszone, was zur Versprödung führt.

Wird der Stahl im vergüteten Zustand ohne anschließende Anlaßbehandlung geschweißt, so wird die Wärmeeinflußzone auf eine Temperatur oberhalb der Anlaßtemperatur erwärmt, was zu einer Erweichungszone mit geringerer Festigkeit und Härte im Vergleich zum Grundmetall. Diese Erweichungszone kann zu einer Schwachstelle werden, die die Festigkeit der Verbindung verringert.

2) Risse beim Schweißen

Vergütungsstähle mit mittlerem Kohlenstoffgehalt sind sehr anfällig für Heiß- und Kaltrisse, und es müssen Maßnahmen ergriffen werden, um diese Faktoren zu beseitigen.

Die Wärmeeinflusszone von Vergütungsstählen mit mittlerem Kohlenstoffgehalt ist anfällig für die Bildung von hartem und sprödem Martensit. Sie sind sehr empfindlich gegenüber wasserstoffinduzierter Kaltrissbildung.

Um das Auftreten von wasserstoffinduzierten Kaltrissen beim Schweißen von Vergütungsstählen mit mittlerem Kohlenstoffgehalt zu verhindern, ist es wichtig, wasserstoffarme oder extrem wasserstoffarme Schweißwerkstoffe und Schweißverfahren zu verwenden. Vorwärmen vor dem Schweißen und eine rechtzeitige Wärmebehandlung nach dem Schweißen werden üblicherweise eingesetzt, um Kaltrisse zu verhindern.

Aufgrund des hohen Kohlenstoff- und Legierungselement Gehalt in Vergütungsstählen mit mittlerem Kohlenstoffgehalt gibt es während der Erstarrung des Schweißbades einen großen Temperaturbereich zwischen Solidus- und Liquidustemperatur.

Dies führt zu einer erheblichen Neigung zur Erstarrungsrissbildung. Um die Bildung von Erstarrungsrissen zu verhindern, wird empfohlen, Schweißwerkstoffe mit niedrigem Kohlenstoff-, Schwefel- und Phosphorgehalt zu verwenden. Bei der Schweißtechnik sollte darauf geachtet werden, dass der Lichtbogenkrater vollständig gefüllt wird.

Zu den gängigen Schweißverfahren für Vergütungsstähle mit mittlerem Kohlenstoffgehalt gehören das Wolfram-Inertgas- (WIG) oder Heliumlichtbogenschweißen, das Metallgasschweißen (GMAW), das Unterpulverschweißen (SAW), das Metallschutzgasschweißen (SMAW) und das Widerstandsschweißen. Punktschweißen.

Das Wolfram-Inertgas- (WIG) oder Helium-Lichtbogenschweißen bietet einen niedrigen Wasserstoffgehalt in der Schweißnaht und eignet sich zum Schweißen dünner und stark beanspruchter Bauteile. Beim MSG-Schweißen können Schutzgase wie CO2, Ar+CO2 oder Ar+O2 verwendet werden. Beim MSG-Schweißen werden Schweißnähte mit geringem Wasserstoffgehalt erzeugt, was die Gefahr von Kaltrissen bei Vergütungsstählen mit mittlerem Kohlenstoffgehalt verringert.

SAW wird in der Regel für Bauteile verwendet, die nach dem Schweißen einer Anlassbehandlung unterzogen werden. Es ist wichtig, die richtige Kombination von Draht und Flussmittel zu wählen und neutrale oder schwach basische Flussmittel zu verwenden, um sicherzustellen, dass das nach dem Schweißen wärmebehandelte Schweißgut eine ausreichende Festigkeit, Duktilität und Zähigkeit aufweist.

Derzeit ist das Stumpfschweißen das am weitesten verbreitete Schweißverfahren für vergütete Stähle mit mittlerem Kohlenstoffgehalt. Für das Stumpfschweißen sollten wasserstoffarme oder extrem wasserstoffarme Elektroden gewählt werden. Mehrere empfohlene Elektroden sind in Tabelle 5-13 aufgeführt.

1) Vorbereitung der Nuten: Die Schweißnuten für Vergütungsstähle mit mittlerem Kohlenstoffgehalt sollten mit mechanischen Methoden bearbeitet werden, um die Montagegenauigkeit zu gewährleisten und die Bildung von abgeschrecktem Gefüge durch thermisches Schneiden zu vermeiden. Vor dem Schweißen sollten der Grundwerkstoff und die Schweißmaterialien gründlich gereinigt werden.

2) Trocknen der Elektroden und des Flussmittels: Die Elektroden und das Flussmittel sollten vor dem Gebrauch gründlich getrocknet werden, und es sollten Maßnahmen ergriffen werden, um die Aufnahme von Feuchtigkeit während des Schweißverfahren.

3) Vorwärmen: Um wasserstoffinduzierte Kaltrisse zu verhindern, ist beim Schweißen von Vergütungsstählen mit mittlerem Kohlenstoffgehalt im Allgemeinen ein Vorwärmen erforderlich, außer bei dünnwandigen Schalen und anderen geschweißten Bauteilen mit geringer Verformung und einfachen Strukturen. Die Vorwärmtemperatur und die Zwischenlagentemperatur können zwischen 250 und 300°C geregelt werden.

(2) Bestimmung der Schweißwärmezufuhr und der Schweißtechnik

Für das Schweißen von Vergütungsstählen mit mittlerem Kohlenstoffgehalt wird empfohlen, niedrigere Wärmeeinleitungsparameter zu verwenden. Eine hohe Wärmeeinbringung führt zu einer breiten und grobkörnigen Wärmeeinflusszone, was die Tendenz zur Versprödung erhöht. Eine hohe Wärmeeinbringung erhöht auch die Möglichkeit der Hitzerissbildung in der Schweißnaht und der Wärmeeinflusszone. Bei Bauteilen, die im vergüteten Zustand ohne anschließende Anlaßbehandlung geschweißt werden, erhöht eine hohe Wärmeeinbringung den Grad der Erweichung in der Wärmeeinflusszone.

(3) Wärmebehandlung nach dem Schweißen

Um wasserstoffinduzierte Kaltrisse zu verhindern, sollte eine Wärmebehandlung nach dem Schweißen rechtzeitig durchgeführt werden. Wenn es schwierig ist, eine sofortige Anlaßbehandlung durchzuführen, kann ein Zwischenglühen oder ein Halten bei einer Temperatur oberhalb der Vorwärmtemperatur durchgeführt werden, um diffundierten Wasserstoff zu beseitigen und die Wärmeeinflußzone zu erweichen. Das Zwischenglühen trägt auch zum Spannungsabbau bei.

1) Ein Unternehmen stellt einen Absorptionswärmetauscher her, dessen Hauptwerkstoff 16MnR ist. Die Längsschweißnaht des Gehäuses ist eine Stumpfnaht mit einer asymmetrischen X-förmigen Nut. Es wird Unterpulverschweißen verwendet, und das spezifische Schweißverfahren ist in Tabelle 5-14 dargestellt.

| Schweissprozesskarte für Verbindungen | Nummer | ||

Gemeinsames Diagramm | Grundmaterial Material | 16MnR | 16MnR |

| Dicke des Grundmaterials | 14mm | 14mm | |

| Position beim Schweißen | Flachschweißen | ||

| Technik des Schweißens | Gerade Schweißung, Mehrlagenschweißung | ||

| Vorwärmtemperatur | Raumtemperatur | ||

| Zwischenschichttemperatur | ≤150℃ | ||

| Reihenfolge der Schweißung | |

| 1 | Kontrolle der Rillenabmessungen und der Oberflächenqualität |

| 2 | Reinigen Sie die Rille und den umliegenden Bereich von Öl und anderen Verschmutzungen |

| 3 | Heftschweißen im Erstlagenschweißverfahren von außen, mit einer Länge von 30-50 mm |

| 4 | Schweißen der inneren Lagen 1-4 |

| 5 | Schleifen der Wurzelschicht durch Fugenhobeln von außen und anschließendes Schleifen mit einer Schleifscheibe |

| 6 | Außenschichten schweißen 5-7 |

| 7 | Schlacke und Spritzer nach dem Schweißen reinigen |

| 8 | Sichtprüfung durchführen |

| 9 | Durchführung von zerstörungsfreien Prüfungen |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Geschwindigkeit beim Schweißen (mm/pro Durchgang) | Bemerkungen |

| 1 | SMAW | J507 | Φ4.0 | DCEP | 150~180 | 22~24 | 150~200 | |

| 2~7 | SMAW | J507 | Φ5.0 | DCEP | 180~210 | 22~24 | 160~220 |

3) Bei dem oben genannten Gerät ist die Schweißnaht zwischen dem großen Kopf und dem inneren Kopf eine Eckverbindung. Das Material ist 16MnR mit einer Dicke von 82,5 mm und 38 mm. Es erfordert eine K-förmige Nut und fällt unter die Kategorie der mittelstarken Blechschweißen.

Die Vorwärmtemperatur für den Schweißbereich und seine Umgebung sollte 100℃ betragen. Die Zwischenlagentemperatur während des Schweißvorgangs sollte zwischen 100-250℃ gehalten werden. Nach dem Schweißen muss das Material auf 620℃ erwärmt und für 2 Stunden zum Spannungsarmglühen gehalten werden. Spezifische Angaben zum Schweißverfahren finden Sie in Tabelle 5-16.

Tabelle 5-16: Schweißprozesskarte für K-Nut-Eckverbindung

| Schweissprozesskarte für Verbindungen | Nummer | ||

Gemeinsames Diagramm  | Grundmaterial Material | 16MnR | 16MnR |

| Dicke des Grundmaterials | 82,5 mm | 38mm | |

| Position beim Schweißen | Flachschweißen | ||

| Technik des Schweißens | Gerade Schweißung, Mehrlagenschweißung | ||

| Vorwärmtemperatur | 100℃ | ||

| Zwischenschichttemperatur | ≤100~250℃ | ||

| Reihenfolge der Schweißung | |

| 1 | Kontrolle der Rillenabmessungen und der Oberflächenqualität |

| 2 | Reinigen Sie die Rille und den umliegenden Bereich von Öl und anderen Verschmutzungen |

| 3 | Heftschweißen im Erstlagenschweißverfahren von außen, mit einer Länge von 30-50 mm |

| 4 | Schweißen der inneren Lagen 1-6 |

| 5 | Schleifen der Wurzelschicht durch Fugenhobeln von außen und anschließendes Schleifen mit einer Schleifscheibe |

| 6 | Außenschichten schweißen 7-16 |

| 7 | Schlacke und Spritzer nach dem Schweißen reinigen |

| 8 | Sichtprüfung durchführen |

| 9 | Durchführung von zerstörungsfreien Prüfungen |

| 10 | Wärmebehandlung nach dem Schweißen durchführen |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1 | SMAW | J507 | 1.0 | DCEP | 150~180 | 22~24 | 150~200 | |

| 2~16 | SMAW | J507 | 5.0 | DCEP | 180~210 | 22~24 | 160~220 |

4) Ein Chemiewerk stellt einen Lagertank für flüssiges Chlor her. Das Hauptmaterial ist 16MnDR mit einer Dicke von 22 mm. Die Schweißnaht dient zum Verschließen des zylindrischen Körpers, wobei eine Stumpfnaht mit einer asymmetrischen X-förmigen Rille verwendet wird.

Das Schweißverfahren ist eine Kombination aus Schutzgasschweißen und Unterpulverschweißen. Nach dem Schweißen ist eine Wärmebehandlung bei 620℃ für 1 Stunde erforderlich, um Spannungen zu beseitigen. Nähere Angaben zum Schweißverfahren finden Sie in Tabelle 5-17.

Tabelle 5-17: Schweißprozesskarte für asymmetrische X-Nut-Stumpfstoßverbindung

| Schweissprozesskarte für Verbindungen | Nummer | ||

Gemeinsames Diagramm | Grundmaterial Material | 16MnDR | 16MnDR |

| Dicke des Grundmaterials | 22mm | 22mm | |

| Position beim Schweißen | Flachschweißen | ||

| Technik des Schweißens | Gerade Schweißnaht | ||

| Vorwärmtemperatur | Raumtemperatur | ||

| Zwischenschichttemperatur | ≤150℃ | ||

| Wärmebehandlung nach dem Schweißen | 620℃,1h | ||

Reihenfolge der Schweißung

| 1 | Prüfung der Rillenabmessungen und der Oberflächenqualität, Prüfung der Rillenoberfläche 100% Magnetpulverprüfung (MT) |

| 2 | Reinigen Sie die Rille und den umliegenden Bereich von Öl und anderen Verschmutzungen |

| 3 | Heftschweißen im Erstlagenschweißverfahren von außen, mit einer Länge von 30-50 mm |

| 4 | Schweißen der inneren Lagen 1-4 |

| 5 | Schleifen der Wurzelschicht durch Fugenhobeln von außen und anschließendes Schleifen mit einer Schleifscheibe |

| 6 | Außenschichten schweißen 5-6 |

| 7 | Schlacke und Spritzer nach dem Schweißen reinigen |

| 8 | Sichtprüfung durchführen |

| 9 | Durchführung von zerstörungsfreien Prüfungen |

| 10 | Wärmebehandlung nach dem Schweißen durchführen |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1 | SMAW | J507GR | 4.0 | DCEP | 140~170 | 22~24 | 150~200 | |

| 2~4 | SMAW | J507GR | 5.0 | DCEP | 170~200 | 22~24 | 200~250 | |

| 5~6 | SAW | H10MN2 SJ101 | 4.0 | DCEP | 600~650 | 32~36 | 24~28m/h |

5) Wie bereits erwähnt, ist für die Schweißnaht zwischen dem oberen Stutzenflansch und dem Rohr des Flüssigchlorbehälters eine Stumpfnaht mit einseitiger Schweißung und beidseitiger Ausbildung erforderlich.

Das Wolfram-Inertgasschweißen (WIG) wird für die Hinterschweißung und das Metallschutzgasschweißen (MSG) für das Füllen und Verschließen verwendet. Die Rille ist eine V-förmige Rille ohne stumpfe Kante. Nach dem Schweißen wird eine Spannungsarmglühung durchgeführt. Einzelheiten zu den Schweißverfahren finden Sie in Tabelle 5-18.

| Schweissprozesskarte für Verbindungen | Nummer | |||

Gemeinsames Diagramm | Grundmaterial Material | 16MnD | 16MnD | |

| Dicke des Grundmaterials | 6mm | 6mm | ||

| Position beim Schweißen | Flachschweißen | |||

| Technik des Schweißens | Gerade Schweißnaht | |||

| Vorwärmtemperatur | Raumtemperatur | |||

| Zwischenschichttemperatur | ≤150℃ | |||

| Wärmebehandlung nach dem Schweißen | 620℃,1h | |||

| Wolfram-Elektroden-Durchmesser (mm) | Φ2.5 | Abschirmgas | Ar | |

| Düsendurchmesser (mm) | Φ16 | Gasdurchsatz (L/min) | 10 | |

| Reihenfolge der Schweißung | |

| 1 | Prüfung der Rillenabmessungen und der Oberflächenqualität, Prüfung der Rillenoberfläche 100% Magnetpulverprüfung (MT) |

| 2 | Reinigen Sie die Rille und den umliegenden Bereich von Öl und anderen Verschmutzungen |

| 3 | Heftschweißen im Erstlagenschweißverfahren von außen, mit einer Länge von 5-10 mm |

| 4 | Schweißen der inneren Lagen 1-3 |

| 5 | Sichtprüfung durchführen |

| 6 | Durchführung von zerstörungsfreien Prüfungen |

| 7 | Wärmebehandlung nach dem Schweißen durchführen |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1 | GTAW | H10MnSi | 2.5 | DCEN | 80~120 | 10~12 | 50~80 | |

| 2~3 | SMAW | J507GR | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

Ein bestimmtes Unternehmen stellt die beweglichen Beine eines Autokrans aus dem Werkstoff HQ80C her. Es verwendet ein Schutzgasgemisch aus Argon und einen Schweißdraht aus H08MnNi2MoA. Einzelheiten zum Schweißverfahren finden Sie in Tabelle 5-19.

| Schweissprozesskarte für Verbindungen | Nummer | ||

Gemeinsames Diagramm | Grundmaterial Material | HQ80C | HQ80C |

| Dicke des Grundmaterials | 16mm | 12mm | |

| Position beim Schweißen | Flachschweißen | ||

| Technik des Schweißens | Gerade Schweißnaht | ||

| Vorwärmtemperatur | 100~125℃ | ||

| Zwischenschichttemperatur | 100~125℃ | ||

| SchutzgasGasdurchsatz (L/min) | Ar+CO2(20%) | ||

| SchutzgasGasdurchsatz (L/min) | 10~15 | ||

| Reihenfolge der Schweißung | |

| 1 | Kontrolle der Rillenabmessungen und der Oberflächenqualität |

| 2 | Führen Sie vor der Montage eine Strahlbehandlung durch, um Oxidationsrückstände, Öl und andere Verschmutzungen von der Oberfläche des Bauteils zu entfernen. StahlplatteRille, und Umgebung |

| 3 | Heftschweißen mit dem Verfahren der ersten Lage zur Positionierung, mit einer Länge von 30-50 mm |

| 4 | Schweißen der 4 inneren Eckschweißnähte, wobei die Wurzel von außen gereinigt wird, bis die innere Eckschweißnaht freiliegt, dann Schweißen der äußeren Eckschweißnähte |

| 5 | Nach dem Schweißen die Schweißnähte schleifen und Schlacke und Spritzer entfernen |

| 6 | Sichtprüfung durchführen |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) |

| 1 | MAW | H08MnNi2MoA | l.2 | DCEN | 120~150 | 18~22 | |

| 2~4 | MAW | H08MnNi2MoA | 1.2 | DCEN | 140~170 | 22-24 |

Reparatur einer gebrochenen Welle in einem Walzwerk, Verschweißen des Wellenkerns mit der Zwischenwelle. Das Material ist 37SiMn2MoV (vergleichbar mit 42CrMo) und wird im Schutzgasschweißverfahren (SMAW) geschweißt. Die verwendete Schweißelektrode ist J607Ni. Einzelheiten zum Schweißverfahren finden Sie in der Tabelle.

| Schweissprozesskarte für Verbindungen | Nummer | ||

Gemeinsames Diagramm | Grundwerkstoff Werkstoff: 37SiMn2MoV (vergleichbar mit 42CrMo) | 37SiMn2MoV | 37SiMn2MoV |

| Position beim Schweißen: Wellenkern an Zwischenwelle | Flachschweißen | ||

| Schweißtechnik: Metall-Schutzgasschweißen (SMAW) | Flachschweißen | ||

| Vorwärmtemperatur: Gemäß den Spezifikationen des Schweißverfahrens | Gerader Schweißdurchgang, mehrere Durchgänge mit mehreren Lagen Druckschweißen | ||

| Zwischenlagentemperatur: Gemäß den Spezifikationen des Schweißverfahrens | 300℃, innerhalb eines Bereichs von 300 mm um den Schweißbereich | ||

| Wärmebehandlung nach dem Schweißen: Gemäß den Spezifikationen des Schweißverfahrens | 300-400℃ | ||

| Reihenfolge der Schweißung | |

| 1 | Prüfen von Rillenabmessungen und Oberflächenqualität, Rillenoberfläche 100% Eindringprüfung (PT) |

| 2 | Reinigen Sie die Rille und den umliegenden Bereich von Öl und anderen Verschmutzungen |

| 3 | Setzen Sie den Wellenkern in die Zwischenwelle ein und legen Sie ihn zum Vorwärmen in einen Grubenofen. |

| 4 | Achten Sie beim Schweißen darauf, dass die Dicke der einzelnen aufgetragenen Metallschichten weniger als 2 mm beträgt. |

| 5 | Sichtprüfung durchführen |

| 6 | Wasserstoffentzugsbehandlung bei 350℃~400℃ für 2 Stunden durchführen. Nach ausreichender Isolierzeit den Bereich innerhalb von 300 mm um die Schweißnaht mit einer Isoliermatte umwickeln |

| 7 | Nach dem Abkühlen die Schweißnaht und das umgebende Basismaterial mit Flüssigeindringprüfung prüfen, wobei die Oberfläche keine Fehler aufweisen darf. Nach bestandener Prüfung wird das Ende der Kernwelle bearbeitet, zusammengesetzt und nach dem Abkühlen festgezogen. Der Bereich innerhalb von 300 mm um die Schweißnaht ist gleichmäßig vorzuwärmen, wobei die Temperatur auf 300 °C zu erhöhen ist. Die Anforderungen an das Schweißen bleiben die gleichen wie oben erwähnt. |

| 8 | Führen Sie die Behandlung zur Wasserstoffentfernung nach demselben Verfahren wie zuvor durch. |

| 9 | Stressabbau-Behandlung durchführen |

| 10 | PT- und UT-Tests durchführen |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1 | SMAW | J607Ni | Φ4.0 | DCEP | 140~170 | 22~25 | 160~200 | |

| 2~3 | SMAW | J607Ni | Φ5.0 | DCEP | 170~200 | 22~25 | 180~220 |