Haben Sie sich jemals gefragt, was das Schweißen von rostfreiem Stahl und hitzebeständigem Stahl so schwierig macht? Dieser Artikel erläutert die Komplexität des Schweißens dieser Werkstoffe, angefangen bei den einzigartigen Eigenschaften der verschiedenen Edelstahlsorten bis hin zu den besten Verfahren zur Herstellung starker, korrosionsbeständiger Schweißnähte. Am Ende werden Sie die wichtigsten Techniken zur Vermeidung von Problemen wie Rissbildung und Versprödung kennen, damit Ihre Schweißnähte dauerhaft und zuverlässig sind.

Nichtrostender Stahl ist eine Stahlsorte, die durch Zugabe von Legierungselementen wie Chrom an der Oberfläche passiviert wird, so dass sie korrosionsbeständig gegenüber der Atmosphäre und bestimmten Medien ist und eine gute chemische Stabilität aufweist.

Wenn der Chromgehalt in nichtrostendem Stahl 12% übersteigt, kann sich schnell eine dichte Oxidschicht auf der Oberfläche bilden, was zu einer erheblichen Erhöhung des Elektrodenpotentials und der Korrosionsbeständigkeit des Stahls in oxidierenden Umgebungen führt.

Es gibt mehrere Klassifizierungsmethoden für nichtrostenden Stahl. Je nach Gefügeart kann er in ferritischen Edelstahl und austenitischen Edelstahl unterteilt werden, martensitischer rostfreier StahlDuplex-Edelstahl und ausscheidungshärtender rostfreier Stahl.

Austenitischer rostfreier Stahl ist die am weitesten verbreitete und vielfältigste Art von rostfreiem Stahl. Derzeit kann austenitischer rostfreier Stahl grob in zwei Arten unterteilt werden: Cr18-Ni8, wie z. B. 0Cr18Ni9, 00Cr19Ni10, 0Cr19Ni10NbN, und Cr25-Ni20, wie z. B. 0Cr25Ni20. Ferritischer rostfreier Stahl ist ebenfalls weit verbreitet, wobei die Cr13- und Cr17-Typen, wie 0Cr13Al, 1Cr17, 00Cr18Mo2, hauptsächlich in Umgebungen mit weniger schweren Korrosionsbedingungen verwendet werden.

Martensitischer nichtrostender Stahl besteht hauptsächlich aus Cr13, wie 0Cr13, 1Cr13, 2Cr13, 0Cr13Ni4Mo. Nichtrostender Duplexstahl ist ein nichtrostender Stahl mit einem zweiphasigen Gefüge, bestehend aus Austenit und Ferrit, wobei beide Phasen einen bedeutenden Anteil einnehmen, wie 0Cr26Ni5Mo2, 00Cr18Ni5Mo3Si2.

Ausscheidungshärtender rostfreier Stahl ist eine Art von rostfreiem Stahl, der entweder einzeln oder in Kombination härtende Elemente enthält und durch eine geeignete Wärmebehandlung eine hohe Festigkeit, hohe Zähigkeit und gute Korrosionsbeständigkeit erhält.

Im Vergleich zu anderen nichtrostenden Stahlsorten ist das Schweißen von austenitischem nichtrostendem Stahl relativ einfach. Die wichtigsten Probleme, die beim Schweißen auftreten können, sind: hohe Anfälligkeit für Hitzerisse in der Schweißnaht und in der Wärmeeinflusszone, Ausscheidung von Chromkarbiden in der Verbindung, was zu einer geringeren Korrosionsbeständigkeit führt, und die Gefahr der 475°C-Versprödung oder der Sigma-Phasen-Versprödung, wenn die Verbindung einen hohen Ferritanteil enthält.

(1) Hitzerissbildung in Schweißnähte

Austenitischer rostfreier Stahl ist sehr anfällig für Hitzerisse, und es besteht die Möglichkeit der Rissbildung sowohl in der Schweißnaht als auch in der Wärmeeinflusszone. Am häufigsten treten diese Risse als Erstarrungsrisse in der Schweißnaht auf, können aber auch als Verflüssigungsrisse in der Wärmeeinflusszone oder zwischen mehreren Lagen des Schweißguts auftreten. Die Risse können als Erstarrungsrisse, Verflüssigungsrisse oder Hochtemperaturrisse mit geringer Plastizität kategorisiert werden.

Die wichtigsten Maßnahmen zur Verhinderung von Hitzerissen in austenitischem nichtrostendem Stahl sind:

1) Metallurgische Maßnahmen:

Strenge Kontrolle der schädlichen Verunreinigungen im Schweißgut. Je höher der Nickelgehalt im Stahl ist, desto wichtiger ist es, den Gehalt an Schwefel, Phosphor, Bor, Selen und anderen schädlichen Elementen zu kontrollieren, um Hitzerisse zu verhindern. Bei einphasigen austenitischen Schweißnähten kann die Zugabe von angemessenen Mengen an Mangan, geringen Mengen an Kohlenstoff und Stickstoff sowie die Verringerung des Siliziumgehalts die Rissbeständigkeit der Schweißnaht verbessern.

Anpassen der chemischen Zusammensetzung der Schweißnaht. Erzeugen einer Duplex-Struktur aus Austenit und Ferrit im Schweißgut verhindert wirksam die Bildung von Hitzerissen. Das Vorhandensein einer kleinen Menge Ferritphase im Gefüge einer 18-8-Stahlschweißnaht verbessert beispielsweise die Rissfestigkeit erheblich. Zu den üblichen Elementen, die die Ferritbildung fördern, gehören Chrom, Molybdän, Vanadium usw.

Diese metallurgischen Maßnahmen betreffen in erster Linie die Anpassung der chemischen Zusammensetzung des Schweißmaterial.

2) Prozessmaßnahmen:

Die Überhitzung des Schweißbades ist zu minimieren, um die Bildung grober säulenförmiger Körner zu verhindern. Daher ist es ratsam, eine geringe Wärmezufuhr und kleine Schweißnahtquerschnitte zu verwenden. Beim Schweißen in mehreren Lagen sollte die Zwischenlagentemperatur nicht zu hoch sein, um eine Überhitzung der Schweißnaht zu vermeiden. Während des Schweißvorgangs muss die Schweißdraht sollte nicht oszilliert werden, und es sollten enge und schnelle Schweißtechniken verwendet werden.

Temperaturbereich der Sensibilisierung: Austenitischer rostfreier Stahl ist am empfindlichsten für interkristalline Korrosion, wenn er auf 400-800°C erhitzt wird. Dieser Temperaturbereich wird als Sensibilisierungstemperaturbereich bezeichnet.

(2) Korrosionsbeständigkeit von Schweißnähten:

Geschweißte Verbindungen können interkristalline Korrosion, Messerlinienkorrosion und Spannungskorrosion während des Betriebs.

Um interkristalline Korrosion in Schweißverbindungen zu verhindern, können folgende Maßnahmen ergriffen werden:

1) Metallurgische Maßnahmen:

Schaffung einer Duplexstruktur aus Austenit und Ferrit im Schweißgut, wobei der Volumenanteil des Ferrits zwischen 4% und 12% liegt. In diesem Bereich weist das Schweißgut nicht nur eine verbesserte Beständigkeit gegen interkristalline Korrosion und Spannungskorrosion auf, sondern erhöht auch seine Beständigkeit gegen Hitzerissbildung.

Stabilisierende Elemente in das Schweißgut einbringen, die eine größere Affinität zu Kohlenstoff als zu Chrom haben, wie z. B. Titan, Niob, Tantal und Zirkonium.

Minimieren Sie den Kohlenstoffgehalt im Schweißgut, um interkristalline Korrosion zu verhindern. Der Kohlenstoffgehalt sollte auf einen Wert unterhalb der Löslichkeitsgrenze von Kohlenstoff in rostfreiem Stahl bei Raumtemperatur, so dass der Kohlenstoff nicht mit Chrom reagieren und Cr23C6 bilden kann, wodurch die chromarme Zone an den Korngrenzen beseitigt wird. Wenn der Massenanteil von Kohlenstoff im Schweißgut weniger als 0,03% beträgt, weist das Schweißgut eine verbesserte Beständigkeit gegen interkristalline Korrosion auf.

Wie bereits erwähnt, muss man, um die richtigen Arten und Mengen von Legierungselementen im Schweißgut zu haben, mit dem Schweißmaterial beginnen und Schweißelektroden, Schweißpulver und Drähte auswählen, die die oben genannten metallurgischen Bedingungen erfüllen. Nur so lässt sich das Ziel erreichen, interkristalline Korrosion im Schweißgut zu verhindern.

2) Prozessmaßnahmen:

Wählen Sie ein geeignetes Schweißverfahren, das die Wärmezufuhr minimiert und die Verweildauer der Schweißnaht im Bereich der Sensibilisierungstemperatur reduziert. Für dünne und kleine regelmäßige Verbindungen sollten Techniken wie Elektronenstrahlschweißen, Plasmaschweißen und Wolfram-Inertgasschweißen (WIG) mit konzentrierter Energie verwendet werden.

Für Schweißungen an Blechen mittlerer Dicke eignet sich das Metall-Inertgasschweißen (MIG) mit abschmelzender Elektrode. Für dicke Blechschweißnähte sind Unterpulver- und Schutzgasschweißen gängige Verfahren, während das Gasschweißen nicht empfohlen wird.

Bei der Festlegung der Schweißparameter ist es wichtig, die Qualität der Schweißnaht zu gewährleisten und gleichzeitig einen niedrigen Schweißstrom und die schnellstmögliche Schweißgeschwindigkeit zu verwenden.

Durch die Auswahl des geeigneten Schweißverfahrens und die Optimierung der SchweißparameterZiel ist es, die Zeit im Sensibilisierungstemperaturbereich zu minimieren und das Risiko interkristalliner Korrosion in der Schweißnaht zu verringern und gleichzeitig die Schweißnahtqualität zu gewährleisten.

Was die Arbeitsabläufe betrifft, so ist es ratsam, schmale Schweißnähte und mehrere Lagen für mehrlagige Schweißungen zu verwenden. Nach jedem Durchgang oder jeder Lage ist es wichtig, die Schweißnaht auf Raumtemperatur abkühlen zu lassen, bevor mit dem nächsten Durchgang oder der nächsten Lage fortgefahren wird. Während der SchweißverfahrenDas Schweißmaterial sollte nicht im Schmelzbad hin- und herbewegt werden. Beim Schweißen von Rohren mit Argon-Lichtbogenschweißen als Wurzellage ist es möglich, das Schmelzschweißen ohne Zusatzwerkstoff durchzuführen.

Wenn die Bedingungen es zulassen, kann das Spülen der Rohrinnenseite mit Argongas das Schmelzbad vor Oxidation schützen, die Abkühlung der Schweißnaht beschleunigen und die Bildung der Gegenschweißnaht erleichtern. Bei Schweißnähten, die korrosiven Medien ausgesetzt sind, ist es vorzuziehen, die letzte Schweißnaht durchzuführen, wenn die Bedingungen dies zulassen, um die Anzahl der Erwärmung der Schweißnaht durch das korrosive Medium zu minimieren.

Eine schnelle Abkühlung in der Wärmeeinflusszone wird durch Zwangskühlung erreicht. Bei regulären Schweißnähten kann, wenn die Bedingungen es zulassen, ein reiner Kupferträger verwendet werden, und Wasser oder Schutzgas kann durch den Kupferträger zirkulieren, um die Zwangskühlung zu erleichtern. Dies hilft, interkristalline Korrosion in der Schweißnaht zu verhindern.

Der Grund dafür ist, dass bei niedrigeren Heiztemperaturen (unter 400 °C) oder kurzen Heizzeiten die Kohlenstoffdiffusion und die Bildung von Chromkarbiden weniger begünstigt wird, wodurch die chromarme Zone vermieden wird.

Der Prozess der Lösungsbehandlung oder Stabilisierungsbehandlung wird durchgeführt. Nach der Lösungsbehandlung hat austenitischer rostfreier Stahl die niedrigsten Festigkeit und Härteund die beste Korrosionsbeständigkeit, was ein wichtiges Mittel zur Vermeidung von interkristalliner Korrosion ist.

Sensibilisierter austenitischer rostfreier Stahl kann durch Lösungsbehandlung weiter entfernt werden. Die Stabilisierung Behandlung ist in der Regel bei einer Temperatur von 850-900℃ erhitzt und hielt für 2-4 Stunden. Die Stabilisierungsbehandlung kann auch verwendet werden, um das kleine Wissen durch Sensibilisierung Heizung produziert zu beseitigen.

Lösungsbehandlung und Stabilisierungsbehandlung: Die Lösungsbehandlung ist ein Verfahren, bei dem die Schweißnaht auf eine Temperatur im Bereich von 1050-1150℃ erhitzt, für eine bestimmte Zeit gehalten und dann schnell im Bereich von 800-400℃ abgekühlt wird.

Die Stabilisierungsbehandlung ist ein Wärmebehandlungsverfahren für austenitische nichtrostende Stähle, die Stabilisatoren enthalten, die im Allgemeinen auf 850-900℃ erhitzt und 2-4 Stunden lang gehalten werden.

2) Messerlinienkorrosion.

Die Messerlinienkorrosion, auch Messerkorrosion oder einfach Messerkorrosion genannt, ist eine besondere Form der interkristallinen Korrosion, die nur in den Schweißnähten von austenitischem rostfreiem Stahl auftritt, der stabilisierende Elemente wie Ti und Nb enthält. Die Korrosion tritt entlang der Schmelzlinie in der überhitzten Zone der Schweißnaht auf. Wärmebeeinflusste Zone (WEZ). Aufgrund ihrer geringen Breite (im Allgemeinen 1,0-1,5 mm beim Lichtbogenschweißen) sieht sie wie ein Messerschnitt aus, daher der Name Messerlinienkorrosion. Zu den Maßnahmen zur Vermeidung von Messerlinienkorrosion gehören:

Erstens: Reduzierung des Kohlenstoffgehalts im Grundmaterial. Dies ist eine wirksame Maßnahme zur Vermeidung von Messerlinienkorrosion, da Schweißverbindungen aus austenitischem nichtrostendem Stahl mit sehr niedrigem Kohlenstoffgehalt keine Messerlinienkorrosion aufweisen.

Zweitens, die Wahl eines vernünftigen Schweißverfahrens. Um die Qualität der Schweißnaht zu gewährleisten, ist es ratsam, eine geringere Wärmezufuhr zu wählen, um die Verweilzeit der überhitzten Zone bei hohen Temperaturen zu reduzieren und das Auftreten einer "Mitteltemperatursensibilisierung" während des Schweißprozesses zu vermeiden.

Beim beidseitigen Schweißen sollte die Schweißnaht, die mit dem korrosiven Medium in Berührung kommt, nach Möglichkeit als letzte Schweißnaht ausgeführt werden. Wenn dies nicht möglich ist, sollten die Schweißparameter und die Schweißnahtform so angepasst werden, dass die erneute Sensibilisierung der überhitzten Zone in Kontakt mit dem korrosiven Medium minimiert wird.

Erzwungene Kühlmethoden können während oder nach dem Schweißen eingesetzt werden, um eine schnelle Abkühlung der Schweißnaht zu erreichen. Korrekturen nach dem Schweißen können mit Kaltkorrekturverfahren durchgeführt werden. Bei Schweißnähten mit hohen Anforderungen an die Korrosionsbeständigkeit kann eine Stabilisierungsbehandlung nach dem Schweißen oder eine Lösungsbehandlung erforderlich sein.

3) Spannungsrisskorrosion.

Spannungsrisskorrosion ist eine Form der Beschädigung, die auftritt, wenn Zugspannung und bestimmte korrosive Medien zusammenwirken. Sie ist eine sehr empfindliche und häufig auftretende Korrosionsausfallart bei austenitischem nichtrostendem Stahl. Unfälle, die durch Spannungsrisskorrosion verursacht werden, machen mehr als 60% aller korrosionsbedingten Ausfälle aus.

Austenitischer nichtrostender Stahl neigt aufgrund seiner schlechten Wärmeleitfähigkeit, seines hohen linearen Ausdehnungskoeffizienten und seiner geringen Dichte zu Verformungen beim Schweißen. Streckgrenze. Wenn die Schweißverformung begrenzt ist, verbleiben zwangsläufig erhebliche Schweißeigenspannungen in der Schweißnaht, die die Wirkung des korrosiven Mediums beschleunigen.

Infolgedessen kommt es bei Schweißverbindungen aus austenitischem nichtrostendem Stahl häufig zu Spannungsrisskorrosion. Sie ist eine der größten Herausforderungen beim Schweißen von austenitischem nicht rostendem Stahl, insbesondere bei chemischen Anlagen, bei denen Spannungsrisskorrosion häufig auftritt.

Zu den Maßnahmen zur Vermeidung von Spannungsrisskorrosion gehören:

Erstens, die Gestaltung der Schweißnaht auf rationelle Weise, um die Ansammlung von korrosiven Medien im Bereich der Schweißfuge zu vermeiden und die Spannungskonzentration in der Schweißfuge zu verringern oder zu beseitigen.

Zweitens: Beseitigung oder Reduzierung Eigenspannung in der Schweißnaht. Die Spannungsarmglühung nach dem Schweißen ist eine gängige Verfahrensmaßnahme, wobei eine Erwärmungstemperatur zwischen 850 und 900 °C die beste Spannungsarmglühung bewirkt.

Mechanische Verfahren wie Oberflächenpolieren, Kugelstrahlen Hämmernund Hämmern können ebenfalls eingesetzt werden, um Druckspannungen an der Oberfläche zu erzeugen. Bei der Konstruktion sollten Stumpfstöße so weit wie möglich verwendet werden, um Querschweißungen zu vermeiden, und einfache V-förmige Rillen können durch doppelte Y-förmige Rillen ersetzt werden.

Drittens: Auswahl des richtigen Werkstoffs. Werkstoffe mit geringer Anfälligkeit für Spannungsrisskorrosion sollten auf der Grundlage der Eigenschaften des Mediums ausgewählt werden. Dies gilt nicht nur für den Grundwerkstoff, sondern auch für die Schweißzusatzwerkstoffe, da sie die Beständigkeit gegen Spannungsrisskorrosion stark beeinflussen können.

(3) Versprödung von Schweißnähten

Es gibt zwei Hauptformen der Versprödung in Schweißverbindungen aus austenitischem rostfreiem Stahl: Niedrigtemperaturversprödung und σ-Phasenversprödung.

1) Versprödung des Schweißguts bei niedrigen Temperaturen:

Bei Schweißverbindungen aus austenitischem nichtrostendem Stahl ist die Korrosions- oder Oxidationsbeständigkeit nicht immer die wichtigste Eigenschaft. Beim Einsatz bei niedrigen Temperaturen sind die Plastizität und die Zähigkeit des Schweißguts entscheidend. Um die Anforderungen an die Zähigkeit bei niedrigen Temperaturen zu erfüllen, ist im Schweißgut ein einfaches austenitisches Gefüge erwünscht, das das Vorhandensein von δ-Ferrit vermeidet. Das Vorhandensein von δ-Ferrit verschlechtert immer die Tieftemperaturzähigkeit.

2) σ-Phasenversprödung von Schweißnähten:

Die σ-Phase ist eine spröde intermetallische Verbindung, die sich hauptsächlich an den Korngrenzen säulenförmiger Kristalle ansammelt. Das Auftreten der σ-Phasenversprödung hängt mit dem Grad der Legierung in austenitischem nicht rostendem Stahl zusammen. Bei austenitischem nichtrostendem Stahl mit hohen Legierungselementen wie Cr und Mo kann sich die σ-Phase leicht ausscheiden. Cr und Mo haben einen erheblichen Einfluss auf die Bildung der σ-Phase.

Eine Erhöhung des Nickelgehalts, der ein Legierungselement in austenitischem rostfreiem Stahl ist, kann die Bildung der σ-Phase während des Schweißvorgangs wirksam unterdrücken und so die Versprödung von Schweißverbindungen verhindern. Dies ist eine wirksame metallurgische Maßnahme zur Verhinderung der Versprödung in Schweißverbindungen.

Duplex-Edelstahl weist gute SchweißbarkeitDurch die Verwendung geeigneter Schweißmaterialien können Heiß- und Kaltrisse beim Schweißen vermieden werden. Die mechanischen Eigenschaften der Schweißverbindung können im Allgemeinen die Leistungsanforderungen der geschweißte Struktur.

Die Schweißverbindung weist auch eine gute Beständigkeit gegen Spannungsrisskorrosion auf, und ihre Beständigkeit gegen Lochfraß und Spaltkorrosion ist besser als die von austenitischem nichtrostendem Stahl, während ihre Beständigkeit gegen interkristalline Korrosion mit der von austenitischem nichtrostendem Stahl vergleichbar ist.

Die schweißnahtnahe Zone der Schweißnaht wird jedoch durch die Schweißwärme Zyklus, was zu einer unvermeidlichen Vergröberung der Ferritkörner in der überhitzten Zone führt, wodurch die Korrosionsbeständigkeit in diesem Bereich verringert wird.

(1) Auswahl von Schweissverfahren:

Sowohl austenitischer rostfreier Stahl als auch rostfreier Duplexstahl können mit verschiedenen Schmelzschweißverfahren geschweißt werden, wie z. B. Schutzgasschweißen (SMAW), Wolfram-Inertgasschweißen (WIG), Metallgasschweißen (GMAW), Unterpulverschweißen (SAW) und Plasmaschweißen.

1) Abgeschirmt Metallbogen Schweißen (SMAW):

Das Stumpfschweißen ist das am häufigsten verwendete Schweißverfahren, das für seine Flexibilität und Bequemlichkeit bekannt ist. Um die Beständigkeit gegen Heißrisse zu erhöhen, wird empfohlen, basisch umhüllte Elektroden zu verwenden. Für Schweißnähte, die eine hohe Korrosionsbeständigkeit und ein gutes Oberflächenaussehen erfordern, werden Elektroden mit guter Prozessleistung, wie z. B. Titan-Calcium-Beschichtungen, bevorzugt.

2) Wolfram-Inertgas-Schweißen (WIG):

Das WIG-Schweißen ist ein ideales Verfahren zum Schweißen von austenitischem rostfreiem Stahl und rostfreiem Duplexstahl, da es den Abbrand von Legierungselementen während des Schweißvorgangs minimiert, was zu einer sauberen und schlackenfreien Schweißfläche mit guter Schweißraupe Bildung. Zusätzlich, WIG-Schweißen hat eine geringere Wärmeeinbringung und eignet sich daher besonders zum Schweißen von wärmeempfindlichen austenitischen und Duplexstählen.

3) Unterpulverschweißen (SAW):

Das UP-Schweißen ist ein hocheffizientes Schweißverfahren, das sich durch eine hohe Wärmeeinbringung, ein großes Schweißbad und langsamere Abkühl- und Erstarrungsgeschwindigkeiten auszeichnet. Dieses Verfahren erhöht die Anfälligkeit für Warmrissbildung. Beim UP-Schweißen gibt es einen breiten Bereich von Verdünnungsraten im Grundwerkstoff (10% bis 75%), der die Zusammensetzung des Schweißguts erheblich beeinflusst, insbesondere bei der Steuerung des Ferritgehalts im Schweißgefüge.

4) Plasma-Lichtbogenschweißen:

Das Plasmaschweißen ist ebenfalls ein Schmelzschweißverfahren mit Schutzgas, bei dem ein Plasmalichtbogen mit hoher Energiedichte als Wärmequelle verwendet wird. Es bietet Vorteile wie konzentrierte Energie, kleine Wärmeeinflusszone, schnelle Schweißgeschwindigkeithohe Wärmenutzungseffizienz und schmale Wärmeeinflusszone. Unter windstillen Bedingungen ist das Plasmaschweißen vorteilhaft für die Verbesserung der Korrosionsbeständigkeit und die Verbesserung der Mikrostruktur der Schweißverbindung.

Auch das Metall-Gasschweißen, wie das MIG-Schweißen, ist weit verbreitet. CO2 Schutzgasschweißen mit Fülldraht wird auch bei rostfreiem Stahl angewendet. Stahlschweißen.

(2) Auswahl der Schweißmaterialien

Der Grundsatz für die Auswahl von Schweißwerkstoffen für austenitische nichtrostende Stähle lautet, dass im Allgemeinen Werkstoffe mit ähnlicher oder identischer chemischer Zusammensetzung wie der Grundwerkstoff gewählt werden.

Es ist jedoch auch notwendig, die allgemeinen mechanischen Eigenschaften, die Korrosionsbeständigkeit, die Rissbeständigkeit und die Hochtemperaturbeständigkeit der Schweißverbindung auf der Grundlage der spezifischen Einsatzbedingungen zu berücksichtigen. Tabelle 5-21 enthält Beispiele für die empfohlene Auswahl der verschiedenen Schweißen von rostfreiem Stahl Materialien.

Tabelle 5-21: Beispiele für empfohlene Schweißwerkstoffe für Edelstahl

| Stahlsorte | Schweißelektrode für das Lichtbogenschweißen | Unterpulverschweißen | Argon-Lichtbogenschweißen | ||

| Modell | Klasse | Schweißdraht | flux | ||

| 0Cr18Ni9 | E308-16 | A102 | H0Cr21Ni10 | HJ260 | H0Cr21Ni10 |

| 0Cr18Nil0Ti1Cr18Ni9Ti | E347-16 | A132 | H0Cr21Ni10Ti | HJ260 | H0Cr21Ni10Ti |

| 0Cr17Nil2Mo2 | E316-16E316-15 | A202A207 | H0Cr19Ni12Mo2 | HJ260 | H0Cr19Ni12Mo2 |

| 00Cr19Ni10 | E308L-16 | A002 | H00Cr21Ni10 | HJ260 | H00Cr21Ni10 |

| 00Cr17Nil4Mo2 | E316L-16 | A022 | |||

(3) Wichtige Punkte beim Schweißen von austenitischem rostfreiem Stahl und rostfreiem Duplexstahl. Das Schweißverfahren für austenitische nichtrostende Stähle und nichtrostende Duplexstähle ist wie folgt:

1) Vorbereitung auf die Schweißung:

a) Schneiden des Materials und Vorbereitung der Rillen: Aufgrund des hohen Chromgehalts in austenitischem rostfreiem Stahl und rostfreiem Duplexstahl lassen sich diese Werkstoffe nur schwer mit einer Autogenflamme schneiden. Mechanisches Schneiden, Luftkohle LichtbogenschneidenFür das Schneiden des Materials und die Vorbereitung der Rillen können Plasma-Lichtbogenschneiden oder andere Verfahren verwendet werden.

b) Reinigung vor dem Schweißen: Um sicherzustellen SchweißqualitätDie Rille und die Oberfläche in einem Bereich von 20-30 mm auf beiden Seiten der Rille sollten gründlich gereinigt werden. Bei Ölverschmutzung können organische Lösungsmittel wie Aceton oder Alkohol zur Reinigung verwendet werden. Bei Schweißnähten mit hohen Anforderungen an die Oberflächenqualität kann ein Schlamm aus weißem Kreidepulver in einem geeigneten Bereich aufgetragen werden, um zu verhindern, dass Spritzer die Stahloberfläche beschädigen. Bei der Handhabung, der Vorbereitung der Nuten, der Montage und dem Positionierungsschweißen ist darauf zu achten, dass die Stahloberfläche nicht beschädigt wird, da dies die Korrosionsbeständigkeit des Produkts verringern kann. Das Zünden des Lichtbogens und die Verwendung scharfer Werkzeuge zum Zerkratzen der Stahlplatte Oberfläche zufällig sind nicht erlaubt.

Positionierschweißen:

Beim Positionierungsschweißen muss der Schweißer das gleiche Schweißmaterial und die gleichen Spezifikationen wie beim eigentlichen Schweißprozess verwenden. Die Höhe der Schweißnaht innerhalb der Nut sollte im Allgemeinen 2/3 der Nuttiefe nicht überschreiten. Treten an der Positionierschweißung Fehler wie Risse auf, muss sie entfernt und neu geschweißt werden.

Die Schweißmaterialien sollten einer bestimmten Trocknungsbehandlung unterzogen werden.

2) Schweißtechnik:

Der Lichtbogen sollte innerhalb der Rille gezündet werden, und es sollte ein einziger Durchgang des Schmelzens erreicht werden. Der Lichtbogen sollte erlöschen, um den Krater zu füllen.

Beim Schweißen von rostfreiem Stahl sollte der Schweißstrom 10% bis 20% niedriger sein als bei Schweißen von kohlenstoffarmem Stahl. Es sollte ein kurzer Lichtbogen, schnelles Schweißen und ein gerader Weg verwendet werden. Gleichzeitig sollte die Zwischenlagentemperatur kontrolliert und im Allgemeinen unter 100 °C gehalten werden. Um eine zu hohe Zwischenlagentemperatur zu vermeiden, können bei Bedarf Maßnahmen wie eine rückseitige Wasserkühlung eingesetzt werden.

Beim Mehrlagen- und Mehrlagenschweißen ist nach jeder Lage die Schlacke zu entfernen und das Aussehen auf Oberflächenfehler zu prüfen, bevor mit der nächsten Lage fortgefahren wird. Die Anfangs- und Endpositionen der benachbarten Lagen sollten versetzt sein.

Bei konzentrierten Schweißnähten können Methoden wie Skip Welding, segmentiertes symmetrisches Schweißen oder Back-Stepping eingesetzt werden, um die Schweißverzug und Überhitzung.

Wenn vollständige Durchdringung beidseitiges Schweißen erforderlich ist, muss die Wurzel der Schweißnaht gereinigt werden. Wenn Fugenhobeln mit Kohlebogen für die Wurzelreinigung verwendet wird, muss er mit einer Schleifscheibe geschliffen werden, bis keine Oxide oder Karbidschichten mehr vorhanden sind. Bei rostfreiem Stahl mit sehr niedrigem Kohlenstoffgehalt oder wenn besondere Anforderungen bestehen, muss die Wurzelreinigung durch Schleifen mit einer Schleifscheibe oder durch mechanische Verfahren erfolgen.

Schweißnähte, die mit dem Medium in Berührung kommen, sollten zuletzt geschweißt werden, um eine Verringerung der Korrosionsbeständigkeit der Schweißnaht zu verhindern.

Schweißnähte, die mit dem Medium in Berührung kommen, sollten zuletzt geschweißt werden, um eine Verringerung der Korrosionsbeständigkeit der Schweißnaht zu verhindern.

3) Wärmebehandlung nach dem Schweißen:

Austenitischer rostfreier Stahl und nichtrostender Duplexstahl benötigen im Allgemeinen keine Wärmebehandlung nach dem Schweißen. Wenn die Schweißverbindung jedoch versprödet oder die Korrosionsbeständigkeit weiter verbessert werden soll, kann je nach Bedarf eine Lösungsbehandlung, Stabilisierungsbehandlung oder Spannungsarmglühung gewählt werden.

4) Reinigung nach dem Schweißen:

Schweißnähte aus nichtrostendem Stahl müssen einer Beiz- und Passivierungsbehandlung unterzogen werden. Beim Beizen wird die Oxidschicht auf der Oberfläche der Schweißnaht und der Wärmeeinflusszone entfernt, während beim Passivieren eine farblose, dichte Oxidschicht auf der gebeizten Oberfläche gebildet wird, die für Korrosionsbeständigkeit sorgt.

(1) Merkmale des Schweißens von ferritischem rostfreiem Stahl:

Derzeit kann ferritischer nichtrostender Stahl in gewöhnlichen ferritischen nichtrostenden Stahl und ultrareinen ferritischen nichtrostenden Stahl unterteilt werden. Die Hauptprobleme beim Schweißen von ferritischem nicht rostendem Stahl sind die Verringerung der Plastizität und Zähigkeit in der Schweißnaht, die Versprödung in der Wärmeeinflusszone und die interkristalline Korrosion in der Schweißnaht.

(2) Schweißverfahren und -werkstoffe für ferritischen nichtrostenden Stahl:

Für das Schweißen von ferritischem nichtrostendem Stahl sollten Schweißverfahren mit geringer Wärmeeinbringung verwendet werden, wie z. B. Schutzgasschweißen, Gas Wolfram-Lichtbogenschweißenoder Plasmaschweißen. Die Auswahl der Schweißwerkstoffe sollte nach dem Prinzip der Abstimmung auf die Zusammensetzung des Grundwerkstoffs erfolgen. Alternativ können auch Schweißwerkstoffe für austenitische nichtrostende Stähle verwendet werden, wodurch die Notwendigkeit von Vorwärmen vor dem Schweißen und Wärmebehandlung nach dem Schweißen.

(3) Die wichtigsten Punkte des Schweißprozesses:

Die wichtigsten Punkte für das Schweißen von ferritischem nichtrostendem Stahl sind folgende:

1) Vorwärmen:

Vorwärmtemperatur sollte etwa 100-200°C betragen. Der Zweck besteht darin, das zu schweißende Material in einen besseren Zähigkeitszustand zu versetzen und die Spannungen in der Schweißnaht zu verringern. Je höher der Chromgehalt im Stahl ist, desto höher sollte auch die Vorwärmtemperatur sein.

2) Wärmebehandlung nach dem Schweißen:

Nach dem Schweißen sollte der Verbindungsbereich bei einer Temperatur von 750-800°C geglüht werden. Diese Behandlung ermöglicht die vollständige Ausscheidung von übersättigtem Kohlenstoff und Stickstoff, die Wiederauffüllung von Chrom in verarmten Chrombereichen und die Wiederherstellung der Korrosionsbeständigkeit. Sie verbessert auch die Plastizität der Schweißverbindung. Es ist wichtig zu beachten, dass eine schnelle Abkühlung nach der Behandlung erfolgen sollte. Glühen um die Bildung von Sprödigkeit bei 475°C zu verhindern.

Andere Prozessanforderungen sind ähnlich wie bei austenitischem rostfreiem Stahl.

(1) Merkmale des Schweißens von martensitischem rostfreiem Stahl:

Martensitischer rostfreier Stahl kann in martensitischen rostfreien Cr13-Stahl, martensitischen rostfreien Stahl mit niedrigem Kohlenstoffgehalt und super-martensitischen rostfreien Stahl unterteilt werden. Übliche martensitische nicht rostende Stähle neigen beim Abschrecken zur Härtung, und je höher der Kohlenstoffgehalt ist, desto stärker ist die Neigung zur Härtung. Die häufigsten Probleme beim Schweißen von martensitischem nicht rostendem Stahl sind daher Versprödung in der Wärmeeinflusszone und Kaltrissbildung.

(2) Auswahl der Schweißverfahren:

Gängige Schweißverfahren wie Schutzgasschweißen, Wolfram-Schutzgasschweißen, abschmelzende Elektroden Schutzgasschweißenund Plasmaschweißen können zum Schweißen von martensitischem nichtrostendem Stahl verwendet werden. Das Schutzgasschweißen ist das am häufigsten verwendete Verfahren.

(3) Auswahl der Schweißmaterialien:

Martensitischer nichtrostender Stahl Cr13 ist insgesamt schlecht schweißbar. Daher werden bei martensitischem nicht rostendem Stahl mit höherem Kohlenstoffgehalt neben Schweißwerkstoffen, die eine ähnliche chemische Zusammensetzung und mechanische Eigenschaften wie der Grundwerkstoff aufweisen, häufig auch austenitische Schweißwerkstoffe verwendet, um die Plastizität und Zähigkeit der Schweißverbindung zu verbessern und das Auftreten von Schweißrisse. Gebräuchliche Schweißelektroden sind in Tabelle 5-22 zu finden.

Tabelle 5-22: Auswahl der Schweißwerkstoffe, Vorwärmung und Wärmebehandlung nach dem Schweißen für martensitischen nichtrostenden Stahl

| Stahlsorte | Schweißelektrode | Schweißdraht | Vorwärmtemperatur, Zwischenlagentemperatur/°C | Temperatur der Wärmebehandlung nach dem Schweißen/°C | ||

| Modell | Klasse | fester Kern | Flussmittelkern | |||

| 1Crl32Crl3 | E410-16 E410-15 | G202G207 | H1Cr13H2Cr13 | E410T | 250~300 | 700~730 Anlassen |

| E308-16 E308-15 E316-16 E316-15 E310-16 E310-15 | A102 A107 A202 A207 A402 A407 | Keine Wärmebehandlung erforderlich (Vorwärmen auf bis zu 200°C für dicke und große Bauteile) | Keine Wärmebehandlung erforderlich | |||

| 1Crl7Ni2 | E130-16 | G302 | H0Cr24Ni13 | 200 | 750~800Temperierung | |

| E430-15 | G307 | |||||

| E309-16 | A302 | Keine Wärmebehandlung erforderlich | Keine Wärmebehandlung erforderlich | |||

| E309-15 | A307 | |||||

| E310-16 | A402 | |||||

| E310-15 | A407 | |||||

(4) Die wichtigsten Punkte des Schweißprozesses:

Die wichtigsten Punkte beim Schweißen von martensitischem nichtrostendem Stahl sind folgende:

1) Vorwärmen und Wärmebehandlung nach dem Schweißen:

Die Vorwärmtemperatur liegt im Allgemeinen zwischen 100 und 350 °C und steigt mit dem Kohlenstoffgehalt. Bei Schweißverbindungen mit hohem Kohlenstoffgehalt oder hoher Spannung sollten vor der Wärmebehandlung die erforderlichen Maßnahmen zur Nachbehandlung ergriffen werden, um das Auftreten von wasserstoffinduzierter Rissbildung zu verhindern. Zum Beispiel beim Schweißen niedriger legierter Stahl mit austenitischem rostfreiem Stahl sollten geeignete Schweißtechniken angewendet werden. Siehe Tabelle 5-22 für Details.

2) Wärmebehandlung nach dem Schweißen:

Die Wärmebehandlung nach dem Schweißen umfasst bei martensitischem nichtrostendem Stahl das Anlassen und das Vollglühen. Zur Erzielung der niedrigsten Härte, z. B. für die anschließende Bearbeitung nach dem Schweißen, kann das Vollglühen mit einer Glühtemperatur zwischen 830-880 °C und einer Haltedauer von 2 Stunden angewandt werden, gefolgt von einer Ofenabkühlung auf 595 °C und einer anschließenden Luftkühlung.

Die Anlasstemperatur liegt im Allgemeinen zwischen 650 und 750 °C, und die Haltezeit wird auf der Grundlage von 2,4 min/mm mit einer Mindesthaltezeit von 1 Stunde und anschließender Luftkühlung festgelegt. Beispiele finden Sie in Tabelle 5-22.

1. Eine chemische Maschinenfabrik stellt einen Messbehälter für Holzphenol her.

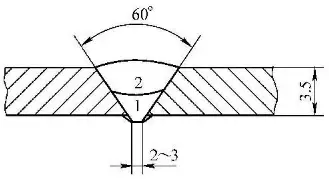

Das Hauptmaterial ist austenitischer rostfreier Stahl 0Cr18Ni9 mit einer Dicke von 8 mm. Die Längs- und Umfangsnähte des Zylinderkörpers werden im Schutzgasschweißverfahren mit Stumpfstößen und V-förmig abgeschrägten Kanten mit abgerundeten Ecken geschweißt. Das Schweißverfahren ist der Tabelle 5-23 zu entnehmen.

| Schweissprozesskarte für Verbindungen | Nummer | ||

Gemeinsames Diagramm | Grundstoff | 0Cr18Ni9 | 0Cr18Ni9 |

| Dicke des Grundmaterials | 8mm | 8mm | |

| Position beim Schweißen | Flache Position | ||

| Schweißtechnik | Gerader Wulst | ||

| Vorwärmtemperatur | Raumtemperatur | ||

| Zwischenlagentemperatur | ≤100℃ | ||

| Reihenfolge der Schweißung | |

| 1 | Überprüfen Sie die Abmessungen und die Oberflächenqualität der Fase. |

| 2 | Reinigen Sie die Fase und ihre Umgebung von Öl und Schmutz. Tragen Sie eine Schicht weiße Kreidepulverpaste auf beide Seiten der Fase auf. |

| 3 | Führen Sie die erste Heftschweißung von der Außenseite aus, mit einer Länge von 30-50 mm. |

| 4 | Schweißen Sie die inneren Lagen 1-3. |

| 5 | Nach dem Fugenhobeln mit Kohlebogen und dem Schleifen der Wurzel von der Außenseite her wird sie mit einer Schleifscheibe geglättet. |

| 6 | Schweißen Sie die äußere Schicht. |

| 7 | Reinigen Sie nach dem Schweißen alle Spritzer. |

| 8 | Überprüfen Sie das Aussehen. |

| 9 | Durchführung von zerstörungsfreien Prüfungen nach Bedarf. |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1 | SMAW | A102 | 3.2 | DCEP | 80~110 | 22~24 | 90~130 | |

| 2~4 | SMAW | A102 | 4.0 | DCEP | 130~160 | 22~24 | 130~170 |

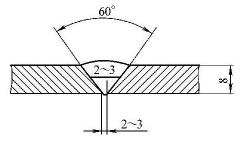

2. Für das Stumpfschweißen des Stutzens desselben Produkts wird das Wolfram-Inertgas-Schweißen (WIG) verwendet. Es handelt sich um ein einseitiges Schweißverfahren mit beidseitiger Ausbildung. Das Schweißverfahren ist der Tabelle 5-24 zu entnehmen.

Tabelle 5-24: Schweißprozesskarte für 0Crl8Ni9 Wolfram-Inertgas-Lichtbogenschweißverbindung

| Schweissprozesskarte für Verbindungen | Nummer | ||

Gemeinsames Diagramm | Grundstoff | 0Cr18Ni9 | 0Cr18Ni9 |

| Dicke des Grundmaterials | 3,5 mm | 3,5 mm | |

| Position beim Schweißen | Flachschweißung | ||

| Schweißtechnik | Gerade Schweißraupe | ||

| Vorwärmtemperatur | Raumtemperatur | ||

| Zwischenlagentemperatur | ≤100℃ | ||

| Wolfram-Elektroden-Durchmesser | Φ2.5mm | ||

| Düsendurchmesser | Φ16mm | ||

| Reihenfolge der Schweißung | |

| 1 | Prüfen Sie die Abmessungen der Rillen und die Oberflächenqualität. |

| 2 | Entfernen Sie Öl und Schmutz aus der Rille und ihrer Umgebung. |

| 3 | Führen Sie die Heftschweißung mit der ersten Schweißlage von außen durch, mit einer Länge von 10-15 mm. |

| 4 | Schweißen Sie die erste und zweite Lage auf der Außenseite zusammen. |

| 5 | Führen Sie eine Sichtprüfung durch. |

| 6 | Durchführung von zerstörungsfreien Prüfungen. |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1~2 | GTAW | H0Cr21Nil0 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

3. Ein bestimmtes Unternehmen stellt einen Dampfmischbehälter aus dem Werkstoff 00Cr17Ni14Mo2 her. Die Schweißnaht erfordert eine vollständig durchdrungene Struktur. Das Schweißverfahren umfasst das Wolfram-Inertgas-Lichtbogenschweißen zum Abdichten des Bodens und das Elektroden-Lichtbogenschweißen zum Füllen und Abdecken. Es handelt sich um ein einseitiges Schweißen und beidseitiges Umformen. Spezifische Einzelheiten entnehmen Sie bitte den mitgelieferten Unterlagen.

Tabelle 5-25: Schweißprozesskarte für 00Cr17Ni14Mo2 Stumpfnaht

| Schweissprozesskarte für Verbindungen | Nummer | |||

Gemeinsames Diagramm | Grundstoff | 00Cr17Ni14Mo2 | 00Cr17Ni14Mo2 | |

| Dicke des Grundmaterials | 8mm | 8mm | ||

| Position beim Schweißen | Flachschweißung | |||

| Schweißtechnik | Gerade Schweißraupe | |||

| Vorwärmtemperatur | Raumtemperatur | |||

| Zwischenlagentemperatur | ≤150℃ | |||

| Wolfram-Elektroden-Durchmesser | Φ2.5mm | Schutzgas | Ar | |

| Düsendurchmesser | Φ16mm | Gasdurchsatz (L/min) | 8~10 | |

| Reihenfolge der Schweißung | |

| 1 | Prüfen Sie die Abmessungen der Rillen und die Oberflächenqualität. |

| 2 | Entfernen Sie Öl und Schmutz von der Rille und ihrer Umgebung. Streichen Sie weiße Kreidepaste in einem Bereich von 100 mm auf beiden Seiten der Nut. |

| 3 | Führen Sie die Heftschweißung mit der ersten Schweißlage von außen durch, mit einer Länge von 5-15 mm. |

| 4 | Schweißen Sie die erste bis dritte Lage. |

| 5 | Nach dem Schweißen Schlacke und Spritzer entfernen. |

| 6 | Führen Sie eine Sichtprüfung durch. |

| 7 | Durchführung von zerstörungsfreien Prüfungen. |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) |

| 1 | GTAW | H00Crl9Nil2Mo2 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

| 2 | SMAW | A022 | Φ3.2 | DCEP | 80~110 | 21~23 | 90~130 |

| 3 | SMAW | A022 | Φ4.0 | DCEP | 130~160 | 22~24 | 130~170 |

4. Ein Chemiewerk stellt einen Druckregenerationsturm aus dem Werkstoff 0Cr18Ni9 her. Das verwendete Schweißverfahren ist das Unterpulverschweißen.

| Schweissprozesskarte für Verbindungen | Nummer | ||

Gemeinsames Diagramm | Grundstoff | 0Cr18Ni9 | 0Cr18Ni9 |

| Dicke des Grundmaterials | 14mm | 14mm | |

| Position beim Schweißen | Flachschweißung | ||

| Schweißtechnik | Gerade Schweißraupe | ||

| Vorwärmtemperatur | Raumtemperatur | ||

| Zwischenlagentemperatur | ≤150℃ | ||

| Reihenfolge der Schweißung | |

| 1 | Prüfen Sie die Abmessungen der Rillen und die Oberflächenqualität. |

| 2 | Entfernen Sie Öl und Schmutz von der Rille und ihrer Umgebung. Tragen Sie auf beiden Seiten der Rille weiße Kreidepaste auf. |

| 3 | Führen Sie die Heftschweißung mit dem Elektroden-Lichtbogenschweißverfahren unter Verwendung desselben Produkts von außen mit einer Länge von 30-50 mm durch. |

| 4 | Schweißen Sie die erste und zweite Lage auf der Innenseite zusammen. |

| 5 | Entfernen Sie überschüssige Wurzel mit Kohlefugenhobeln von außen und schleifen mit einer Schleifscheibe. |

| 6 | Schweißen Sie die dritte Lage auf der Außenseite. |

| 7 | Schlacke nach dem Schweißen reinigen. |

| 8 | Führen Sie eine Sichtprüfung durch. |

| 9 | Durchführung von zerstörungsfreien Prüfungen. |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) |

| 1 | SAW | H0Cr21Nil0 SJ601 | Φ4.0 | DCEP | 450~500 | 31~36 | 24~28 |

| 2~3 | SAW | H0Cr21Ni10 SJ601 | Φ4.0 | DCEP | 130~160 | 31~36 | 24~28 |

Hitzebeständiger Stahl ist eine Legierung auf Eisenbasis, die eine ausgezeichnete thermische Festigkeit, Oxidations- und Korrosionsbeständigkeit in Hochtemperaturumgebungen aufweist.

Hitzebeständige Stähle können anhand des Massenanteils der Legierungselemente in niedrig-, mittel- und hochlegierte hitzebeständige Stähle eingeteilt werden. Hitzebeständige Stähle mit einem Gesamtmassenanteil an Legierungselementen unter 5% werden als niedrig legierte hitzebeständige Stähle bezeichnet, zu denen auch ferritische und bainitische hitzebeständige Stähle gehören.

Hitzebeständige Stähle mit einem Gesamtmassenanteil an Legierungselementen zwischen 6% und 12% werden als mittellegierte hitzebeständige Stähle bezeichnet. Legierte Stähle mit einem Gesamtmassenanteil an Legierungselementen über 13% werden als hochlegierte hitzebeständige Stähle eingestuft.

Hitzebeständige Stähle werden in konventionellen Wärmekraftwerken, Kernkraftwerken, Erdölraffinerien, Hydrocracking-Anlagen, Behältern für synthetische Chemikalien, Instrumenten für die Luft- und Raumfahrt und anderen Hochtemperaturverarbeitungsanlagen eingesetzt. Unter ihnen sind niedrig legierte hitzebeständige Stähle besonders verbreitet.

Die grundlegenden Anforderungen an die Schweißleistung von Verbindungen aus hitzebeständigem Stahl hängen von den Betriebsbedingungen der Anlage, dem Herstellungsverfahren und der Komplexität der geschweißten Struktur ab.

Um den langfristigen sicheren Betrieb der geschweißten Konstruktion aus hitzebeständigem Stahl unter hohen Temperaturen, hohem Druck und verschiedenen komplexen Medien zu gewährleisten, muss die Leistung der Schweißverbindungen die folgenden Anforderungen erfüllen:

(1) Gleichwertige Festigkeit und Duktilität der Verbindung: Hitzebeständige Stahlschweißverbindungen sollten nicht nur eine ähnliche Raumtemperatur- und Kurzzeitfestigkeit wie das Grundmetall aufweisen, sondern auch eine vergleichbare Langzeitfestigkeit bei hohen Temperaturen.

(2) Wasserstoff- und Oxidationsbeständigkeit der Verbindung: Schweißverbindungen aus hitzebeständigem Stahl sollten eine ähnliche Wasserstoff- und Hochtemperaturoxidationsbeständigkeit aufweisen wie das Grundmetall. Um dies zu erreichen, sollte der Massenanteil der Legierungselemente im Schweißgut dem des Grundmetalls ähnlich sein.

(3) Stabilität des Verbindungsgefüges: Schweißverbindungen aus hitzebeständigem Stahl, insbesondere dickwandige Verbindungen, werden während des Herstellungsprozesses langwierigen und wiederholten Wärmebehandlungen unterzogen. Während des Betriebs sind sie langfristig hohen Temperaturen und hohem Druck ausgesetzt. Um die Stabilität der Verbindungsleistung zu gewährleisten, darf sich das Gefüge in den einzelnen Bereichen der Verbindung nicht wesentlich verändern, was zu Versprödung oder Erweichung führen könnte.

(4) Widerstandsfähigkeit gegen Sprödbrüche: Obwohl hitzebeständige geschweißte Stahlkonstruktionen bei hohen Temperaturen betrieben werden, erfolgt die Endprüfung bei Druckbehältern und Rohrleitungen in der Regel bei Raumtemperatur durch eine hydraulische oder pneumatische Druckprüfung mit dem 1,5-fachen des Arbeitsdrucks. Vor der Inbetriebnahme oder nach der Wartung werden Hochtemperatur-Druckgeräte einem Kaltstartprozess unterzogen. Daher sollten hitzebeständige Stahlschweißverbindungen eine gewisse Sprödbruchsicherheit aufweisen.

(5) Physikalische Homogenität von Verbindungen aus niedriglegiertem hitzebeständigem Stahl: Schweißverbindungen aus niedrig legiertem hitzebeständigem Stahl sollten im Wesentlichen die gleichen physikalischen Eigenschaften aufweisen wie der Grundwerkstoff. Der Wärmeausdehnungskoeffizient und die Wärmeleitfähigkeit des Verbindungsmaterials bestimmen direkt die thermische Belastung der Verbindung während des Hochtemperaturbetriebs. Eine übermäßige thermische Belastung kann sich nachteilig auf die Lebensdauer der Verbindung auswirken.

(1) Merkmale des Schweißens von mittel- und niedriglegiertem hitzebeständigem Stahl: Mittel- und niedrig legierte hitzebeständige Stähle sind eine Art von legiertem Stahl, der hauptsächlich aus Cr-Mo als Hauptlegierungselementen besteht.

Ihr Schweißverfahren weist die folgenden Merkmale auf:

Erstens weisen diese Stähle je nach Legierungsgehalt unterschiedliche Härtbarkeitsgrade auf, und das Schweißgut und die Wärmeeinflusszone können kaltrissempfindliche Gefüge bilden.

Zweitens enthalten die meisten hitzebeständigen Stähle Elemente wie Cr, Mo, V, Nb und Ti, die starke Karbide bilden, was zu einer unterschiedlich starken Anfälligkeit für Wiedererwärmungsrisse (auch als Spannungsrissbildung bekannt) in der Wärmeeinflusszone führt.

Schließlich können bestimmte Schweißverbindungen aus hitzebeständigem Stahl spröde werden, wenn der Gesamtgehalt an schädlichen Restelementen den zulässigen Grenzwert überschreitet.

1) Härtbarkeit und Anfälligkeit für Kaltrisse bei abschreckbaren Stählen:

Die Härtbarkeit von abschreckbaren Stählen hängt von ihrem Kohlenstoffgehalt, ihren Legierungselementen und deren jeweiligen Mengen ab. Die wichtigsten Legierungselemente in niedrig legierten hitzebeständigen Stählen, wie Chrom und Molybdän, verbessern die Härtbarkeit des Stahls erheblich.

Ist die Abkühlungsgeschwindigkeit beim Schweißen zu schnell, können empfindliche Gefüge wie Martensit und Oberbainit, die zu Kaltrissen neigen, können sich in der Schweißnaht und der Wärmeeinflusszone bilden. Je höher der Chromgehalt und je schneller die Abkühlungsgeschwindigkeit, desto höher ist die maximale Härte der Verbindung, was zu einer deutlich höheren Anfälligkeit für Kaltrisse führt.

2) Tendenz zur Rissbildung durch Wiedererwärmung (Beseitigung der Spannungsrissbildung):

Die Wiedererwärmungsrissbildung bei Schweißverbindungen aus niedrig legierten hitzebeständigen Stählen hängt hauptsächlich von den Eigenschaften und dem Gehalt an karbidbildenden Elementen im Stahl sowie von der Schweißwärmezufuhr ab.

Um die Bildung von Wiedererwärmungsrissen zu verhindern, können die folgenden metallurgischen und verfahrenstechnischen Maßnahmen ergriffen werden:

Strenge Kontrolle der Legierungszusammensetzung im Grundwerkstoff und im Schweißmaterial, die die Rissbildung bei erneuter Erwärmung verschlimmert. Der Gehalt an Legierungselemente wie V, Ti und Nb sollten innerhalb des niedrigsten zulässigen Bereichs kontrolliert werden, wobei die thermische Festigkeit des Stahls gewährleistet sein muss.

Wählen Sie Schweißzusatzwerkstoffe mit einer höheren Hochtemperaturplastizität als der Grundwerkstoff.

Erhöhen Sie die Vorwärmtemperatur und die Zwischenlagentemperatur entsprechend.

Anwendung von Schweißmethoden und -verfahren mit geringer Wärmeeinbringung, um die Breite der überhitzten Zone der Schweißnaht zu verringern und das Kornwachstum zu begrenzen.

Wählen Sie geeignete Wärmebehandlungsspezifikationen, um die Isolationszeit im empfindlichen Temperaturbereich zu minimieren.

Entwerfen Sie die Fugenform auf eine vernünftige Art und Weise, um den Zwang der Fuge zu reduzieren.

3) Sprödigkeit beim Anlassen:

Die allmähliche Versprödung, die bei Chrom-Molybdän-Stahl und seinen Schweißverbindungen während des Langzeitbetriebs im Temperaturbereich von 370-565°C auftritt, wird als Anlasssprödigkeit bezeichnet.

Diese Versprödung wird auf die Diffusionsentmischung von Spurenelementen wie P, As, Sb und Sn entlang der Korngrenzen des Stahls zurückgeführt. Um die Tendenz zur Anlaßsprödigkeit im Schweißgut von Cr-Mo-StahlDie wirksamste Maßnahme ist die Verringerung des Gehalts an O, Si und P im Schweißgut.

4) Erweichung in der wärmebeeinflussten Zone:

Nach abgeschreckt und vergütet Stahl geschweißt wird, tritt in der Wärmeeinflusszone der Schweißnaht ein Erweichungsproblem auf. Der Grad der Erweichung bei niedrig legiertem hitzebeständigem Stahl hängt von der Mikrostruktur des Grundmaterials vor dem Schweißen, der Abkühlungsrate beim Schweißen und der Wärmebehandlung nach dem Schweißen ab.

1) Auswahl der Schweißverfahren:

Derzeit sind die folgenden Schweißverfahren bei der Herstellung von Schweißkonstruktionen aus hitzebeständigem Stahl weit verbreitet: Schutzgasschweißen, Wolfram-Inertgasschweißen, Unterpulverschweißen, Schutzgasschweißen mit abschmelzender Elektrode und Elektroschlackeschweißen.

Das Schutzgasschweißen wird aufgrund seiner Beweglichkeit, Flexibilität und Fähigkeit, in allen Positionen zu schweißen, häufig beim Schweißen von Konstruktionen aus niedrig legiertem hitzebeständigem Stahl eingesetzt. Verschiedene niedrig legierte hitzebeständige Stahlelektroden wurden in die nationalen Normen aufgenommen.

Um die Zähigkeit des Schweißgutes zu gewährleisten und die Rissneigung zu verringern, werden die meisten niedrig legierten hitzebeständigen Stähle mit wasserstoffarmen basischen Elektroden geschweißt.

Für dünne Bleche aus niedrig legiertem hitzebeständigem Stahl mit geringerem Legierungsgehalt können jedoch auch saure Elektroden mit hohem Zellulose- oder Titanoxidgehalt verwendet werden, um die Prozessanpassung zu verbessern.

Das Unterpulverschweißen hat sich aufgrund seiner hohen Abschmelzleistung und guten Schweißnahtqualität beim Schweißen von Druckbehältern, Rohrleitungen, Schwermaschinen, Stahlkonstruktionen, großen Gussteilen und Dampfturbinenrotoren durchgesetzt.

Gegenwärtig gibt es Schweißdrähte und -pulver, die mit verschiedenen hitzebeständigen Stählen kompatibel sind, einschließlich hochreiner Drähte und gesinterter Pulver für spezielle dickwandige Behälter, die eine Beständigkeit gegen Anlasssprödigkeit erfordern.

Das Wolfram-Inertgas-Schweißen (WIG) zeichnet sich durch einen niedrigen Wasserstoffgehalt, eine hohe Prozessanpassungsfähigkeit und die Möglichkeit des einseitigen Schweißens mit beidseitiger Umformung aus. Es wird hauptsächlich für das Wurzellagenschweißen von niedrig legierten, hitzebeständigen Stahlrohren oder das Schweißen von dünnwandigen Rohren mit kleinem Durchmesser verwendet.

Das Metall-Lichtbogenschweißen (GMAW) ist ein effizientes, hochwertiges und kostengünstiges Schweißverfahren. Gegenwärtig gibt es voll ausgestattete Sorten und Spezifikationen von niedrig legierten hitzebeständigen Stahldrähten, die den Standardanforderungen entsprechen.

Das Schutzgasschweißen mit Fülldraht bietet eine höhere Abschmelzleistung als das normale Schutzgasschweißen mit Massivdraht. Darüber hinaus bietet es eine ausgezeichnete Bedienbarkeit, minimale Spritzer und erzeugt ästhetisch ansprechende Schweißnähte.

2) Auswahl der Schweißmaterialien:

Der Grundsatz bei der Auswahl von Schweißwerkstoffen für niedrig legierte hitzebeständige Stähle ist, dass die Legierungszusammensetzung und die Festigkeit des Schweißgutes im Allgemeinen mit dem Grundwerkstoff übereinstimmen. Wenn das geschweißte Bauteil nach dem Schweißen geglüht, normalisiert oder warmgeformt werden muss, sollten Schweißwerkstoffe mit höherer Legierungszusammensetzung und Festigkeit gewählt werden.

Um die Rissbeständigkeit des Schweißguts zu verbessern, wird der Kohlenstoffgehalt des Schweißmaterials in der Regel so gesteuert, dass er niedriger ist als der Kohlenstoffgehalt von den Grundwerkstoff. Tabelle 5-27 enthält einige Beispiele für die Auswahl von Schweißwerkstoffen für niedrig legierten hitzebeständigen Stahl.

Tabelle 5-27: Beispiele für Schweißen Auswahl des Materials für niedrig legierte hitzebeständige Stähle

| Stahlsorte | Schweißelektrode. | Schweißdraht, Schweißflussmittel Marke. | Gasgeschützter Schweißdraht Marke. | |

| Modell | Klasse | |||

| 12CrMo | E5503-B1E5515-B1 | R202R207 | H10CrMoA-HJ350 | H08CrMnSiMo |

| 15CrMo | E5515-B2 | R307 | H08CrMoA-HJ350 | H08CrMnSiMo |

| 12CrMoV | E5515-B2-V | R317 | H08CrMoV-HJ350 | H08CrMnSiMoV |

| 2.25Cr-Mo | E6015-B3 | R407 | H08Cr3MoMnA-HJ350 | H08Cr3MoMnSi |

| 12CrMoWVTiB | E5515-B3-VWB | R347 | H08Cr2MoWVNbB-HJ350 | H08Cr2MoWVNbB |

3) Die wichtigsten Punkte des Schweißprozesses.

Für Schweißnähte aus allgemeinem niedriglegiertem hitzebeständigem Stahl können verschiedene thermische Schneidverfahren zur Vorbereitung des Materials und zum Anfasen verwendet werden. Um Rissbildung an der Kante dicker Bleche beim thermischen Schneiden zu vermeiden, sollten die folgenden Verfahrensmaßnahmen getroffen werden:

a) Bei 2,25Cr-Mo, 3Cr-1Mo-Stählen und 1,25Cr-0,5Mo-Stahlblechen mit einer Dicke von über 15 mm sollte die Kante in einem Bereich von 200 mm vor dem thermischen Schneiden auf eine Temperatur von über 150 °C vorgewärmt werden. Die thermisch geschnittene Kante sollte maschinell bearbeitet und mittels Magnetpulverprüfung auf Oberflächenrisse untersucht werden.

b) Bei 1,25Cr-0,5Mo-Stahlblechen unter 15 mm und 0,5Mo-Stahlblechen über 15 mm sollte vor dem thermischen Schneiden eine Vorwärmung auf eine Temperatur von über 100 °C erfolgen. Die thermische Schnittkante sollte bearbeitet und mittels Magnetpulverprüfung auf Oberflächenrisse untersucht werden.

c) Bei 0,5Mo-Stahlblechen unter 15 mm ist ein Vorwärmen vor dem thermischen Schneiden nicht erforderlich. Es ist vorzuziehen, die thermische Schneidkante zu bearbeiten.

Die Brennschneidkante oder die Fasenfläche sollte vor dem Schweißen gründlich von Brennschneidschlacke und Oxidzunder gereinigt werden. Kerben auf der Schnittfläche sollten durch Schleifen mit einer Schleifscheibe geglättet werden, und etwaige Ölflecken oder Schmutz auf bearbeiteten Kanten oder Fasenflächen sollten vor dem Schweißen entfernt werden. Bei Schweißstücken, die eine hohe Schweißnahtqualität erfordern, empfiehlt es sich, die Fasenoberfläche vor dem Schweißen mit Aceton zu reinigen.

Die Schweißmaterialien sollten vor der Verwendung einer geeigneten Vorbehandlung unterzogen werden. Beim Unterpulverschweißen ist die Oberflächenrost Vorbeugendes Öl sollte vollständig vom Schweißdraht entfernt werden.

Die Oberfläche von verkupfertem Schweißdraht sollte ebenfalls sorgfältig von Staub und Schmutz gereinigt werden. Schweißelektroden für das Schutzgasschweißen und Schweißpulver für das Unterpulverschweißen sollten nicht nur ordnungsgemäß gelagert, sondern auch vor der Verwendung entsprechend den Spezifikationen des Schweißverfahrens getrocknet werden.

Im Allgemeinen liegt die Trocknungstemperatur für saure Elektroden bei 150-200°C, mit einer Haltezeit von 1-2 Stunden. Die Trocknungstemperatur für alkalische Elektroden liegt bei 350-400°C, mit einer Haltezeit von 1-2 Stunden. Die Trocknungstemperatur für UP-Schweißpulver beträgt 400-450°C mit einer Haltezeit von 2-3 Stunden, während die Trocknungstemperatur für agglomeriertes Flussmittel 300-350°C mit einer Haltezeit von 2-3 Stunden beträgt.

Das Vorwärmen ist eine der wirksamsten Maßnahmen zur Verhinderung von Kaltrissen und Wiedererwärmungsrissen in Schweißverbindungen aus niedrig legiertem hitzebeständigem Stahl. Die Vorwärmtemperatur wird hauptsächlich auf der Grundlage des Kohlenstoffäquivalents des Stahls, der Einspannung der Verbindung und des Wasserstoffgehalts im Schweißgut bestimmt. Bei niedrig legierten hitzebeständigen Stählen ist eine höhere Vorwärmtemperatur nicht unbedingt besser. Die Vorwärmtemperatur liegt im Allgemeinen zwischen 100-150°C.

Bei großen geschweißten Bauteilen sollte besonders darauf geachtet werden, dass die Breite der Vorwärmzone mehr als das Vierfache der Dicke der geschweißten Wand beträgt, mindestens jedoch 150 mm. Sowohl die Innen- als auch die Außenflächen der Vorwärmzone sollten die angegebene Vorwärmtemperatur erreichen.

Wenn jedoch beim Schweißen großer Bauteile eine Flammenvorwärmung verwendet wird und eine Wärmebehandlung nach dem Schweißen erforderlich ist, besteht in der Zeit zwischen der Beendigung des Schweißvorgangs und der Beschickung des Ofens ein höheres Risiko der Rissbildung in der Verbindung.

Um Rissbildung in der Schweißnaht vor der Wärmebehandlung nach dem Schweißen zu verhindern, besteht eine einfache und zuverlässige Maßnahme darin, die Verbindung einer Wärmebehandlung bei niedriger Temperatur nach dem Schweißen für 2-3 Stunden zu unterziehen. Die Temperatur der Wärmebehandlung nach dem Schweißen hängt von der Stahlsorte und -dicke ab und liegt im Allgemeinen zwischen 250-300 °C.

Bei Schweißnähten aus niedrig legiertem hitzebeständigem Stahl können die folgenden Nachbehandlungen je nach den Anforderungen des Stahls und der Verbindungsleistung durchgeführt werden:

Bei Schweißnähten aus niedrig legiertem hitzebeständigem Stahl können die folgenden Nachbehandlungen je nach den Anforderungen des Stahls und der Verbindungsleistung durchgeführt werden:

a) Eine Wärmebehandlung nach dem Schweißen ist nicht erforderlich.

b) Anlassen oder Spannungsarmglühen im Temperaturbereich von 580-760°C.

c) Normalisierende Behandlung.

Bei niedrig legierten hitzebeständigen Stählen dient die Wärmebehandlung nach dem Schweißen nicht nur dazu, die Schweißeigenspannung sondern auch zur Verbesserung des Metallgefüges und zur Verbesserung der umfassenden mechanischen Eigenschaften der Verbindung. Dazu gehören die Verringerung der Härte der Schweißnaht und der Wärmeeinflusszone, die Verbesserung der Hochtemperatur-Kriechfestigkeit und der strukturellen Stabilität der Verbindung usw.

(3) Schweißverfahren für mittellegierten hitzebeständigen Stahl

Beim Schweißen von mittellegiertem hitzebeständigem Stahl sollten folgende Aspekte beachtet werden:

1) Auswahl der Schweißverfahren.

Mittellegierte hitzebeständige Stähle neigen stärker zur Verfestigung und Rissbildung. Bei der Auswahl der Schweißverfahren sollte den wasserstoffarmen Schweißverfahren wie dem Wolfram-Inertgasschweißen (WIG) und dem Schutzgasschweißen mit abschmelzender Elektrode der Vorzug gegeben werden. Beim Schweißen von dickwandigen Verbindungen sollten beim Metallschutzgasschweißen (MSG) oder Unterpulverschweißen (UP) wasserstoffarme alkalische Elektroden und Flussmittel verwendet werden.

2) Auswahl der Schweißmaterialien.

Für mittellegierte hitzebeständige Stähle sind hochchromhaltige austenitische Nickel-Schweißwerkstoffe, auch bekannt als Kontrastmittelschweißen Werkstoffe verwendet werden, oder es können Schweißwerkstoffe mit einer Legierungszusammensetzung ähnlich der des Grundmetalls gewählt werden. Die Auswahl von Schweißwerkstoffen für mittellegierten hitzebeständigen Stahl ist in China noch nicht vollständig genormt. Beispiele für die Auswahl von Schweißwerkstoffen sind in Tabelle 5-28 aufgeführt.

Tabelle 5-28: Beispiele für die Auswahl des Schweißmaterials für mittellegierten hitzebeständigen Stahl

| Materialien zum Schweißen. | Anwendbare Stahlsorten. | Materialien zum Schweißen. | Anwendbare Stahlsorten. | ||

| Internationale Bezeichnung/Internationale Norm-Nummer. | Klasse | Internationale Note | Klasse | ||

| E5MoV-15, E801Y-B6(AWS) | R507 | 1Cr5Mo, A213-T5 | E9Mo-15 | R707 | A213-T7 A213-T9 |

| – | R517A | 10Cr5MoWVTiB | E901Y-B9(AWS) | R717 | 10Cr9Mo1VNb |

3) Die wichtigsten Punkte des Schweißprozesses.

Vor dem thermischen Schneiden von mittellegiertem hitzebeständigem Stahl muss die Schnittkante auf einer Breite von 200 mm auf eine Temperatur von über 150 °C vorgewärmt werden. Die Schnittfläche sollte mittels Magnetpulverprüfung (MT) auf Risse untersucht werden.

Nach der Bearbeitung der Schweißfase sollte die durch thermisches Schneiden gehärtete Schicht auf der Fasenoberfläche gründlich entfernt werden.

Das Vorwärmen ist eine wirksame Maßnahme zur Vermeidung von Rissen, zur Verringerung der Härte und zur Verbesserung der Zähigkeit beim Schweißen von mittellegiertem hitzebeständigem Stahl. Die allgemeine Vorwärmtemperatur beträgt 200-250°C.

Die Wärmebehandlung nach dem Schweißen von mittellegiertem hitzebeständigem Stahl dient der Verbesserung der Mikrostruktur des Schweißguts und der Wärmeeinflusszone, der Umwandlung des abgeschreckten Martensits in angelassenen Martensit, der Verringerung der Härte verschiedener Zonen in der Verbindung, der Verbesserung der Zähigkeit, der Verformungsfähigkeit und der Hochtemperaturbeständigkeit sowie der Beseitigung innerer Spannungen.

Zu den üblichen Wärmebehandlungen nach dem Schweißen von Schweißnähten aus mittellegiertem hitzebeständigem Stahl gehören das Vollglühen, das Hochtemperatur-Anlassen oder das Anlassen mit isothermischem Glühen.

(1) Merkmale des Schweißens von hochlegiertem hitzebeständigem Stahl. Hochlegierte hitzebeständige Stähle lassen sich aufgrund ihrer Mikrostruktur in vier Typen einteilen: austenitische, ferritische, martensitische und dispersionsgehärtete Typen. Austenitischer hitzebeständiger Stahl hat ähnliche Schweißeigenschaften wie austenitischer rostfreier Stahl.

Ferritischer hitzebeständiger Stahl weist eine geringere Plastizität und Zähigkeit unter dem Einfluss der thermischen Wechselbeanspruchung beim Schweißen auf. Um seine Schweißbarkeit zu verbessern, sollte der Gehalt an Kohlenstoff (C), Stickstoff (N) und Sauerstoff (O) reduziert und entsprechende Mengen an ferritbildenden Elementen hinzugefügt werden. Martensitischer hitzebeständiger Stahl weist eine schlechte Schweißbarkeit auf.

(2) Schweißverfahren für hochlegierten hitzebeständigen Stahl. Austenitischer hitzebeständiger Stahl ist gut schweißbar, und sein Schweißverfahren ist im Wesentlichen dasselbe wie das von austenitischem rostfreiem Stahl.

Ferritischer hitzebeständiger Stahl kann durch Schutzgasschweißen, Schutzgasschweißen, Unterpulverschweißen, Plasmaschweißen usw. geschweißt werden. Bei der Verwendung von homogenen Schweißwerkstoffen, insbesondere bei hohen Spannungen, besteht die Gefahr der Rissbildung. Um Rissbildung zu vermeiden und die Duktilität der Verbindung zu verbessern, können bestimmte verfahrenstechnische Maßnahmen ergriffen werden. Empfohlen wird ein Vorwärmen mit Vorwärmtemperaturen zwischen 100 und 150 °C.

Bei Stählen mit höherem Chromgehalt kann die Vorwärmtemperatur auf 200 bis 300 °C ansteigen. Außerdem sollte eine geringere Schweißwärmezufuhr verwendet werden, um die seitliche Bewegung der Elektrode zu minimieren und die Zwischenlagentemperatur innerhalb des Vorwärmtemperaturbereichs zu kontrollieren. Nach dem Schweißen kann eine entsprechende Glühbehandlung durchgeführt werden.

Für martensitische hitzebeständige Stähle können Schweißverfahren wie das Schutzgasschweißen (SMAW) und das Schutzgasschweißen eingesetzt werden. Das Hauptziel beim Schweißen besteht darin, die Bildung von Kaltrissen zu vermeiden.

Es können Maßnahmen wie Vorwärmen vor dem Schweißen, Wärmebehandlung nach dem Schweißen und sofortiges Hochtemperaturanlassen nach dem Schweißen ergriffen werden. Die allgemeine Vorwärmtemperatur beträgt 200 bis 320 °C. Es werden wasserstoffarme Schweißwerkstoffe empfohlen, und die Wärmebehandlung nach dem Schweißen umfasst Anlassen und vollständiges Glühen.

1. Das Hauptmaterial des Speisedampf-Heizkörpers, hergestellt von einer bestimmten Fabrik, ist 15CrMoR-Stahlblech mit einer Dicke von 34mm. Die Schweißnaht wird durch Unterpulverschweißen mit X-förmiger Nut, Vorwärmen auf 150℃ vor dem Schweißen und Wärmebehandlung nach dem Schweißen bei 300-350℃ für 2 Stunden hergestellt. Das Schweißverfahren ist in Tabelle 5-29 dargestellt.

| Schweissprozesskarte für Verbindungen | Nummer | ||

Vereinfachte Darstellung des Gelenks | Grundstoff | 15CrMoR | 15CrMoR |

| Dicke des Grundmaterials | 34 mm | 34 mm | |

| Position beim Schweißen | Flachschweißen | ||

| Schweißtechnik | Gerade Schweißraupe | ||

| Vorwärmtemperatur | 150℃ | ||

| Zwischenlagentemperatur | 150~250℃ | ||

| Wärmebehandlung nach dem Schweißen | 680℃, 1.5h | ||

| Nachwärmebehandlung | 300~350℃, 2h | ||

| Reihenfolge der Schweißung | |

| 1 | Überprüfen Sie die Abmessungen und die Oberflächenqualität der Rille. Führen Sie eine Magnetpulverprüfung (MT) durch. |

| 2 | Reinigen Sie die Nut und den umliegenden Bereich von jeglicher Ölverschmutzung oder anderem Schmutz. Heizen Sie den Bereich innerhalb eines Bereichs von 150 mm auf beiden Seiten der Rille auf 150℃ vor. |

| 3 | Verwenden Sie die Schweißelektrode desselben Produkts, um eine Positionsschweißung von außen mit einer Länge von 30-50 mm durchzuführen. |

| 4 | Schweißen Sie die inneren Lagen 1-3 von innen. |

| 5 | Entfernen Sie die überschüssige Schweißnahtverstärkung mit einem Kohlefugenhobel und schleifen Sie sie anschließend mit einer Schleifscheibe ab. |

| 6 | Schweißen Sie die äußeren Lagen 4-9. |

| 7 | Führen Sie sofort eine Wasserstoff-Eliminierungsbehandlung durch. |

| 8 | Reinigen Sie die Schweißstelle von Schlacke und Spritzern. |

| 9 | Führen Sie eine Sichtprüfung durch. |

| 10 | Durchführen von zerstörungsfreien Prüfungen. |

| 11 | Führen Sie eine spannungsfreie Wärmebehandlung durch. |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1 | SAW | H08CrMoA SJ101 | 4.0 | DCEP | 500~550 | 32~36 | 24~28 | |

| 2~9 | SAW | H08CrMoA SJ101 | 4.0 | DCEP | 500~650 | 32~36 | 24~28 |

2. Für die Stumpfschweißung zwischen dem Flansch mit großem Durchmesser und der Rohrverbindung wird eine Kombination aus Wolfram-Inertgasschweißen (WIG) und Metallschutzgasschweißen (MSG) mit einseitiger und beidseitiger Schweißung verwendet. Es wird eine Vorwärmung bei 150℃ durchgeführt, gefolgt von einer Spannungsarmglühung nach dem Schweißen. Das Schweißverfahren ist in Tabelle 5-30 beschrieben.

| Schweissprozesskarte für Verbindungen | Nummer | |||

Vereinfachte Darstellung des Gelenks | Grundmaterial Material | 15CrMo | 15CrMo | |

| Dicke des Grundmaterials | 7mm | 7mm | ||

| Position beim Schweißen | Flachschweißen | |||

| Schweißtechnik | Gerade Schweißraupe, Mehrlagenschweißen | |||

| Vorwärmtemperatur | 150℃ | Zwischenlagentemperatur | 150~250℃ | |

| Nachwärmebehandlung | 300~350℃,2h | Wärmebehandlung nach dem Schweißen | 620℃,1h | |

| Durchmesser der Wolframelektrode | Φ2.5mm | Schutzgas | Ar | |

| Durchmesser der Düse | Φl6mm | Durchflussmenge des Gases | Vorderseite: 8~10 L/min Rückseite: 8~10 L/min | |

| Reihenfolge der Schweißung | |

| 1 | Überprüfen Sie die Abmessungen und die Oberflächenqualität der Rille und führen Sie eine Magnetpulverprüfung (MT) durch. |

| 2 | Reinigen Sie die Nut und den umliegenden Bereich von jeglicher Ölverschmutzung oder anderem Schmutz. Heizen Sie den Bereich innerhalb eines Bereichs von 150 mm auf beiden Seiten der Rille auf 150℃ vor. |

| 3 | Führen Sie eine Positionsschweißung von außen mit einer Länge von 10-20 mm mit der Technik des Erstlagenschweißens durch. |

| 4 | Schweißen Sie die inneren Lagen 1-3 von innen. |

| 5 | Reinigen Sie die Schweißstelle von Schlacke und Spritzern. |

| 6 | Führen Sie sofort eine Wasserstoff-Eliminierungsbehandlung durch. |

| 7 | Führen Sie eine Sichtprüfung durch. |

| 8 | Durchführen von zerstörungsfreien Prüfungen. |

| 9 | Führen Sie eine Wärmebehandlung nach dem Schweißen durch. |

Parameter der Schweißspezifikation

| Pässe | Verfahren zum Schweißen | Schweißgutqualität | Spezifikation des Schweißmaterials | Stromarten und Polarität | Schweißstrom (Ampere) | Lichtbogenspannung (Volt) | Schweißgeschwindigkeit (mm/pro Durchgang) | Bemerkungen |

| 1 | GTAW | H13CrMoA | 2.5 | DCEN | 90~120 | 10~12 | 50~80 | |

| 2 | SMAW | A307 | 3.2 | DCEP | 90~120 | 22~24 | 100~140 | |

| 3 | SMAW | A307 | 4.0 | DCEP | 150~180 | 22~24 | 150~200 |